практические работы по грузоведению. КР2. Контрольная работа 2 Задание 1

Скачать 366 Kb. Скачать 366 Kb.

|

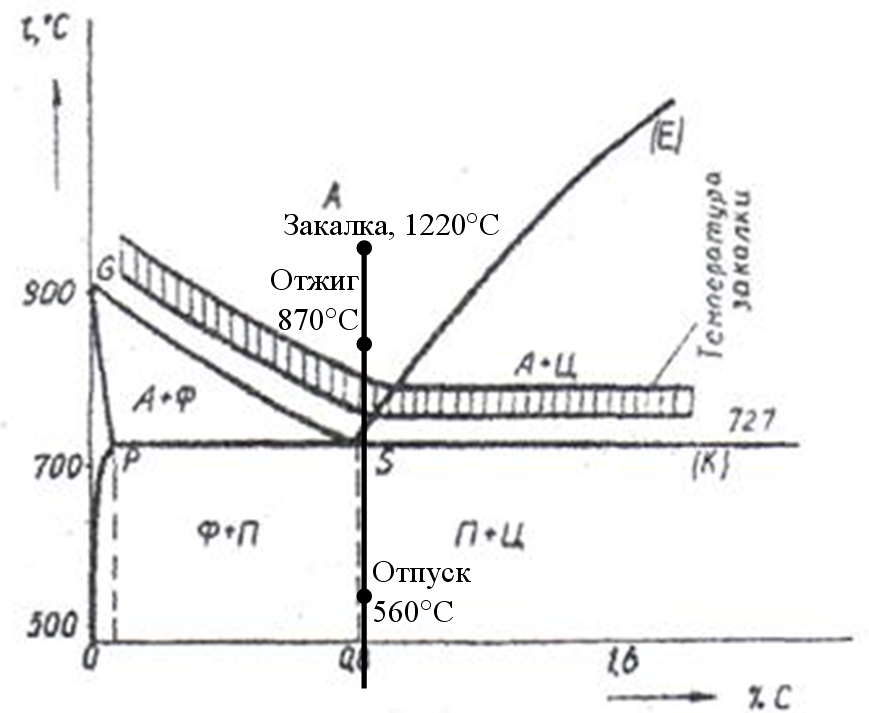

Контрольная работа № 2Задание 1Каковы цель и технология азотирования и цианирования стали? Какие детали подвергаются азотированию и цианированию? Какие структурные превращения претерпевает сталь при азотировании и цианировании? Ответ: Химико-термической обработкой называют процесс изменения химического состава, структуры и свойств поверхностных слоев и металла. Такая обработка применима к деталям, от которых требуется твердая и износоустойчивая поверхность при сохранении вязкой и достаточно прочной сердцевины, высокая коррозионная стойкость, высокое сопротивление усталости. Азотирование – это процесс диффузионного насыщения поверхностного слоя стали азотом для придания этому слою высокой твердости, износостойкости и устойчивости против коррозии. Процесс азотирования состоит в выдержке в течение довольно длительного времени (до 60 часов) деталей в атмосфере аммиака при температуре 500–600°С. Аммиак при нагреве разлагается на азот и водород: NH3 3Н + N. Активные атомы азота проникают в решетку железа и диффундируют в ней. При этом образуются нитриды железа, но они не обеспечивают достаточной твердости. Высокую твердость азотированному слою придают нитриды легирующих элементов, таких как хром, молибден, алюминий, титан. Поэтому азотированию подвергают легированные стали, содержащие указанные элементы, например, 35ХМЮА, 18ХГТ, 40Х и др. Углеродистые стали подвергают только антикоррозионному азотированию. Азотированию подвергают готовые изделия, уже прошедшие механическую и окончательную термическую обработку (закалку с высоким отпуском). Они имеют высокую прочность и вязкость, которые сохраняются в сердцевине детали и после азотирования. Высокая прочность металлической основы необходима для того, чтобы тонкий и хрупкий азотированный слой не продавливался при работе детали. Глубина азотированного слоя составляет 0,3–0,6 мм. Высокая твердость поверхностного слоя достигается сразу после азотирования и не требует последующей термической обработки. Преимущества азотирования по сравнению с цементацией: более высокая твердость и износостойкость поверхностного слоя; сохранение высоких свойств поверхностного слоя при нагреве до 400–600°С; высокие коррозионные свойства; после азотирования не требуется закалка. Недостатки азотирования по сравнению с цементацией: более высокая длительность процесса; применение дорогостоящих легированных сталей. Поэтому азотирование применяют для более ответственных деталей, от которых требуется особо высокое качество поверхностного слоя. Азотированию подвергают детали автомобилей: шестерни, коленчатые валы, гильзы, цилиндры и др. Цианирование (нитроцементация) – это процесс совместного насыщения поверхности стальных изделий азотом и углеродом, которые диффундируют в обрабатываемую деталь. Основной целью цианирования является повышение твердости и износостойкости деталей. Цианирование может производиться: – в расплавленных солях, содержащих цианистый натрий NaCH или цианистый калий КСН, либо – в газовой среде (нитроцементация), состоящей из эндотермического газа с добавлением природного газа и аммиака. Состав и свойства цианированного слоя зависят от температуры проведения цианирования. С повышением температуры содержание азота в слое уменьшается, а углерода увеличивается. В зависимости от температуры процесса различают: высокотемпературное цианирование. Проводится при 850–950°С. После цианирования детали охлаждают на воздухе, а затем подвергают закалке и низкому отпуску. Микроструктура цианированного поверхностного слоя следующая: на поверхности – азотированный мартенсит, в переходной зоне – мартенсит и троостит, в сердцевине – троостит. Твердость поверхностного слоя HRC 63–65. Применяют для деталей из низко- и среднеуглеродистых, а также легированных сталей; низкотемпературное цианирование. Температура цианирования 500–600°С. Поверхностный слой насыщается преимущественно азотом. Применяют для деталей из среднеуглеродистых сталей и инструмента из быстрорежущей стали. Преимущества цианирования по сравнению с цементацией: более высокая твердость и износостойкость цианированного слоя; более высокое сопротивление коррозии; меньше деформация и коробление деталей сложной формы; выше производительность. Недостатки цианирования по сравнению с цементацией: высокая стоимость; высокая токсичность цианистых солей. Цианирование широко применяют в тракторном и автомобильном производстве. Задание 21. Выбрать и обосновать наиболее рациональный вид термической или химико-термической обработки, дающий возможность получения требуемых свойств сверла из стали Р6М5 (HRC 63). Изложить его сущность. 2. Подробно изложить основные этапы технологического процесса обработки: – выбрать и обосновать необходимую температуру нагрева; – назначить время выдержки; – выбрать и обосновать охлаждаемую среду. 3. Начертить необходимый участок диаграммы «железо – цементит» и нанести на нем ординату сплава заданного изделия. На ординате отметить температуры нагрева для соответствующих этапов принятого технологического процесса термообработки. 4. Начертите график разработанного технологического процесса термообработки в координатах «температура – время». 5. Описать структурные превращения, происходящие в обрабатываемой стали на каждом этапе технологического процесса. ОТВЕТ: Р6М5 – инструментальная быстрорежущая сталь умеренной теплостойкости (620°С), применяется для всех видов инструментов при обработке конструкционных материалов прочностью до 1000 МПа. Химический состав в % стали Р6М5 (ГОСТ 19265 – 73), табл. 1: Табл. 1. Химический состав в % стали Р6М5

В отличие от других инструментальных сталей быстрорежущие стали обладают высокой теплостойкостью (красностойкостью), т.е. способностью сохранять мартенситную структуру и соответственно высокую твердость, прочность и износостойкость при повышенных температурах, возникающих в режущей кромке при резании с большой скоростью. Быстрорежущие стали сохраняют мартенситную структуру при нагреве до 600–650°С, поэтому применение их позволяет значительно повысить скорость резания (в 2–4 раза) и стойкость инструментов (в 10–30 раз) по сравнению со сталями, не обладающими теплостойкостью. Основными легирующими элементами Р6М5, обеспечивающими ее теплостойкость, являются в первую очередь вольфрам (6%) и его химический аналог – молибден (5%). Сильно повышает теплостойкость (до 645–650 °С) и твердость после термической обработки (67–70 HRC) кобальт (0,5%) и в меньшей степени ванадий (2%). Р6М5 относится к ледебуритному (карбидному) классу. Сталь Р6М5 в основном вытеснила стали Р18, Р12 и Р9 и нашла применение при обработке цветных сплавов, чугунов, углеродистых и легированных сталей, а также некоторых теплоустойчивых и коррозионно-стойких сталей. В качестве инструмента из Р6М5 выбрано – сверло. Для снижения твердости, улучшения обработки резанием и подготовки структуры стали к закалке быстрорежущую сталь после ковки подвергают отжигу при 860–880°С. Фазовый состав Р6М5 в отожженном состоянии представляет собой легированный феррит и карбиды. В феррите растворена большая часть хрома; почти весь вольфрам (молибден) и ванадий находятся в карбидах. Для придания стали теплостойкости и требуемой твердости инструменты из стали Р6М5 следует подвергнуть закалке и многократному отпуску. Сталь Р6М5 закаливают с температуры 1210–1230°С. Высокие температуры закалки необходимы для более полного растворения вторичных карбидов и получения при нагреве высоколегированного хромом, вольфрамом, молибденом и ванадием аустенита. Это обеспечивает получение после закалки мартенсита, устойчивого против отпуска, т.е. теплостойкостью. Для быстрорежущих сталей, имеющих много избыточных карбидов, характерно сохранение мелкого зерна, даже при очень высоких температурах закалки. Во избежание образования трещин в инструменте при нагреве до температуры закалки его подогревают. Микроструктура закаленной быстрорежущей стали состоит из основной массы мартенсита и остаточного аустенита (около 30%), с большим числом рассеянных в основной массе, первичных (ледебуритного происхождения) карбидных зернышек. Твердость закаленной быстрорежущей стали велика и достигает 60-62 HRC. Однако, несмотря на высокую твердость, инструмент из закаленной, но неотпущенной быстрорежущей стали, обладает сравнительно низкой красностойкостью и уже при разогреве до 300-400° быстро затупляется или, как говорят в практике, садится. Полагают, что понижение твердости в этом интервале температур отпуска связано со снятием возникающих при закалке внутрикристаллических напряжений. Однако прямые доказательства этого отсутствуют, и вопрос о природе процесса остается открытым. Тем не менее, факт понижения твердости при нагреве закаленной быстрорежущей стали до температур 300-400°С легко объясняет причину быстрого затупления закаленного, но неотпущенного инструмента из быстрорежущей стали при его работе в случае разогрева до 300-400°С. Вместе с тем установлено, что быстрорежущая сталь после отпуска при 550-600°С приобретает более высокую, так называемую вторичную, твердость до HRC 65. Ранее полагали, что вторичная твердость вызвана превращением остаточного аустенита в мартенсит в процессе выдержки при отпуске стали. В настоящее время установлено, что при нагреве в процессе отпуска при 550-600°С наблюдается лишь выделение из аустенита дисперсных легированных карбидов, в результате чего степень легирования аустенита понижается, он становится менее устойчивым и при охлаждении до температуры мартенситного превращения и ниже переходит в мартенсит. Выделение из аустенита дисперсных карбидов приводит к повышению температуры мартенситной точки. Следовательно, переход остаточного аустенита в мартенсит протекает не при отпуске, как ранее полагали, а при охлаждении после отпуска. Роль отпуска заключается лишь в предварительной подготовке аустенита к превращению за счет уменьшения степени легирования. Однако остаточный аустенит в быстрорежущей стали обладает большой устойчивостью и для его почти полного превращения требуется несколько циклов высокого отпуска при 550-600°С с последующим охлаждением после каждого из них. Этим объясняется, что в практике термической обработки быстрорежущей стали ее обычно подвергают после закалки двух- или трехкратному отпуску при 560-570°С. Таким образом, возникновение вторичной твердости после отпуска быстрорежущей стали при 560°С является результатом двух факторов - выделения из остаточного аустенита дисперсных карбидов и последующего превращения обедненного легирующими элементами остаточного аустенита в мартенсит. Последнее и представляет вторичную закалку стали. Начертим необходимый участок диаграммы «железо – цементит» и нанести на нем ординату сплава заданного изделия, на ординате отметим температуры нагрева для соответствующих этапов принятого технологического процесса термообработки, рис.1:  Рис. 1. Участок диаграммы «железо – цементит» Схема термической обработки быстрорежущей стали P6M5 представлена на рис. 2:  Рис. 2. Схема термической обработки быстрорежущей стали P6M5 Фл – легированный феррит; К – карбид; М – мартенсит; Аост – остаточный аустенит. В скобках показано количество углерода в мартенсите и количество остаточного аустенита в структуре стали, % СПИСОК ЛИТЕРАТУРЫ Материаловедение и технология металлов: Учебник для студентов машиностроит. спец. вузов / Г. П. Фетисов, М. Г. Карпман, В. М. Матюнин и др.; Под ред. Г. П. Фетисова. – М.: Высш. шк., 2001. – 638 с. Материаловедение: Учебник для студентов вузов / Б. Н. Арзамасов и др. – М.: МГТУ им. Баумана, 2002. – 648 с. Лахтин Ю. М. Материаловедение. – М.: Машиностроение, 1993. – 448 с. Материаловедение / Под ред. Арзамасова Б. А..М.: Машиностроение, 1986.– 384 с. Лахтин Ю. М., Леонтьева В. П. Материаловедение. – М.: Машиностроение, 1990. – 528 с. |