Вариант 29. Контрольная работа 3 Вариант 29 студент 3 курса заочного отделения ( рэнгмб) разработка Носов А. В

Скачать 0.6 Mb. Скачать 0.6 Mb.

|

|

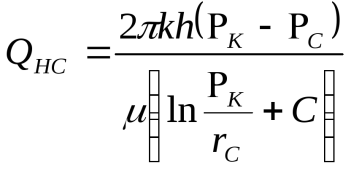

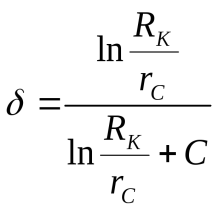

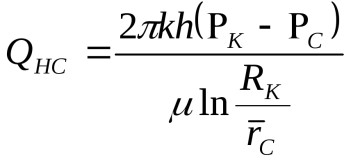

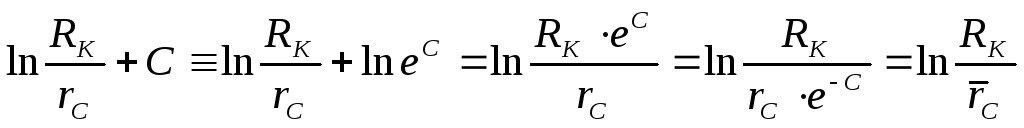

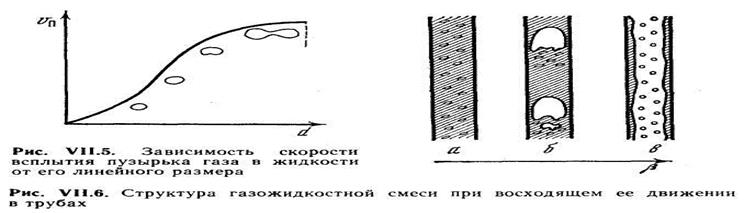

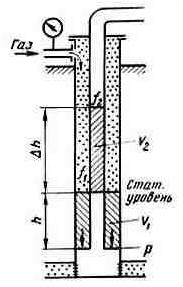

Министерство образования Оренбургской области государственное бюджетное образовательное учреждение среднего профессионального образования «Бугурусланский нефтяной колледж» г. Бугуруслана Оренбургской области МДК 01.02 Эксплуатация НГМ Контрольная работа №3 Вариант №29 Выполнил: студент 3 курса заочного отделения ( РЭНГМ-Б) разработка Носов А.В. Шифр: 11629 Преподаватель: Логачева М.Ю. 2022 г. Вопросы контрольного задания Определение дебита скважин. Учёт несовершенства скважин при определении дебита Дебит – объем жидкости, поставляемой через скважину за определенную единицу времени. Многие пренебрегают его расчетам при установке насосного оборудования, но это может оказаться фатально для всей конструкции. Интегральная величина, определяющая количество нефти рассчитывается по нескольким формулам, которые будут приведены ниже. Дебит часто называют производительностью насоса. Но эта характеристика немного не подходит под определение, так как все свойства насоса имеют свои погрешности. И определенный объем жидкостей, и газов иногда в корне отличается от заявленного. Изначально этот показатель должен просчитываться для выбора насосного оборудования. Когда вы будете знать, какой производительностью участок, можно будет сразу исключить из выбираемого списка оборудования несколько неподходящих агрегатов. Он обязателен к подсчету на всех типах нефтедобывающих предприятий – даже дебиты близлежащих скважин могут слишком отличаться от новой. Чаще всего, огромная разница лежит в величинах, подставляемых в формулы для подсчета. К примеру, проницаемость пласта может существенно отличаться на километре под землей. При плохой проницаемости, показатель будет получаться меньше, а значит, и прибыльность скважины будет уменьшаться в геометрической прогрессии. Дебит нефтяной скважины подскажет не только как правильно выбрать оборудование, но и где его установить. Установка новой нефтяной вышки –рискованное дело, так как даже самые умные геологи не могут разгадать тайны земли. Поступление жидкости из пласта в ствол несовершенной скважины более затруднено, чем в совершенную скважину, так как фильтрующая поверхность несовершенной скважины меньше фильтрующей поверхности соответствующей совершенной скважины. Поэтому дебит несовершенной скважины QНС будет меньше дебита совершенной скважины QCC, т.е. QНС < QCC. Производительность несовершенной скважины удобно изучать, сравнивая ее дебит QНС с дебитом совершенной скважины QCC, действующей в тех же условиях, что и данная несовершенная скважина. Принято оценивать несовершенную скважину коэффициентом совершенства скважины : Расчет дебита несовершенной скважины можно определять по основной формуле Дюпюи с учетом дополнительного фильтрационного сопротивления, обусловленного несовершенством скважины; это учитывается в формуле коэффициентом дополнительного фильтрационного сопротивления – «С», т.е.  где Сравнивая дебиты QCC по формуле Дюпюи с QHC по формуле , получим из выражение коэффициента совершенства скважины в виде:  При расчете дебитов несовершенных скважин обычно пользуются величиной приведенного радиуса скважины rC – это радиус такой воображаемой совершенной скважины, которая, действуя в условиях несовершенной скважины, дает тот же дебит, что и данная несовершенная скважина. Тогда по формуле Дюпюи находим  где Выражение получается путем преобразования:  ; т.е. ; т.е. Дебит несовершенной скважины QHC можно также определить непосредственно из формулы через коэффициент совершенства скважины где значения коэффициента определяются по графикам Механизм движения газожидкостной смеси по НКТ При восходящем движении газожидкостной смеси в насосно-компрессорных трубах (НКТ) более легкий газ опережает жидкость. Разность средних объемных скоростей движения газа и жидкости называется относительной скоростью. Ее значение зависит от свойств газа и жидкости, скорости смеси, газонасыщенности, и при стесненных условиях движения смеси в НКТ она может быть высокой. Скорость всплытия одиночных пузырьков газа в сосуде неограниченного диаметра определяется свойствами газа и жидкости и линейными размерами пузырьков (рис. VII.5). Для пузырьков малого размера, имеющих сферическую форму, она возрастает пропорционально квадрату диаметра пузырька (закон Стока). С увеличением размеров пузырьков форма их меняется, скорость всплытия их при этом возрастает медленнее. Наступает момент, когда силы поверхностного натяжения не могут сохранить целостность пузырьков. Происходит их дробление, и более мелкие всплывают с несколько меньшей скоростью.  Итак, максимальная скорость всплытия одиночных пузырьков газа в жидкости ограничена и зависит от свойств и газа, и жидкости. Например, максимальная скорость всплытия пузырьков воздуха в дистиллированной воде порядка 26 см/с, а газа в нефти обычно не превышает 20 см/с. В добывающих скважинах на поток газожидкостной смеси влияют размеры НКТ. При малой газонасыщенности пузырьки газа находятся на некотором расстоянии друг от друга (пузырьковая структура, рис. VII.6,а). Их формы и размеры определяются соотношениями между силами сопротивления и поверхностного натяжения. Относительная скорость при этой структуре не превышает 10—20 см/с. С ростом газонасыщенности при определенных свойствах газа и жидкости происходит слияние пузырьков. В этом случае диаметр их практически равен диаметру труб и развивается четочная (пробковая) структура (см. рис. VII.6,б). Относительная скорость газа достигает 50—100 см/с. При дальнейшем увеличении газонасыщенности пузырьки сливаются и образуется кольцевая структура или структура тумана (см. рис. VII.6,в).Часть жидкости переносится потоком газа в виде капель, часть движется вдоль стенки трубы, увлекаемая газом за счет сил трения. Относительная скорость при такой структуре течения может быть значительной (достигать десятков метров в секунду) и небольшой (когда толщина кольцевого слоя жидкости на стенках трубы незначительна и жидкость переносится в основном потоком газа в виде мельчайших капель). Помимоуказанных структур можно выделить также и промежуточные виды. Вид структуры зависит не только от газонасыщенности, но и от скоростей фаз и свойств жидкости и газа. Различают два вида газонасыщенности: расходную β — отношение объемного расхода газа к расходу смеси при данных термодинамических условиях и истинную φ— это отношение средней площади трубы, занятой газом, к площади сечения трубы. Если бы газ и жидкость двигались с одинаковой скоростью, то ф была бы равна р. В восходящем потоке смеси газ движется с большей скоростью, поэтому φ<β и тем меньше, чем больше относительная скорость. Действительно, газ при одинаковом расходе, двигаясь с большей скоростью, занимает меньшую площадь сечения трубы. Методы снижения пусковых давлений. Пуск газлифта, оборудованного пусковыми клапанами. Процесс пуска состоит в доведении закачиваемого газа до башмака подъемных труб, т. е. в отжатии газом уровня жидкости до башмака. Это означает, что объем жидкости в межтрубном пространстве V1 должен быть вытеснен нагнетаемым газом. Вытесняемая жидкость перетекает в подъемные трубы, в результате чего уровень в них становится выше статического. Возникает репрессия на пласт, определяемая превышением столба жидкости Δh над статическим уровнем, под действием которой должно произойти частичное поглощение жидкости пластом. При плохой проницаемости пласта или наличии на забое илистых осадков, которые могут играть роль обратного клапана, т. е. пропускать жидкость из пласта и препятствовать ее поглощению, вся вытесняемая жидкость перетечет в подъемные трубы, так что объем V1 будет равен объему жидкости V2 перемещенной в трубы. При частичном поглощении жидкости пластом V2 < V1.  Обозначим в общем случае  где α <1 при поглощении и α = 1 без поглощения. Введем обозначения: h - погружение башмака подъемных труб под статический уровень; Δh - повышение уровня (над статическим) в подъемных трубах; fг - площадь сечения межтрубного пространства, куда закачивается газ; fж - площадь сечения подъемных труб, куда перетекает жидкость.  В момент, когда уровень жидкости в межтрубном пространстве будет оттеснен до башмака, давление газа, действующее на этот уровень, будет уравновешиваться гидростатическим давлением столба жидкости высотой h + Δh в подъемных трубах. Это и будет то максимальное давление газа, которое называется пусковым, необходимое для пуска газлифтной скважины. Таким образом,  . (29.6) . (29.6)Подставляя в (9.6) значение Δh согласно (9.5) и вынося h за скобки, получим  . (29.7) . (29.7) , , , (29.8) , (29.8)где Dв - внутренний диаметр обсадной колонны; dн , dв - наружный и внутренний диаметры подъемных труб. Подставляя (9.8) в формулу (9.7), получим  (29.9) (29.9)Пренебрежем толщиной стенок труб, т. е. примем dн = dв = d и допустим, что α = 1 (поглощения нет - наиболее трудный с точки зрения пускового давления случай). После некоторых преобразований получим  или для центральной схемы или для центральной схемы   Значения коэффициента m

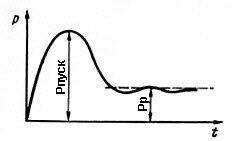

Пусковое давление зависит от погружения башмака под статический уровень жидкости, от соотношения диаметров труб и обсадной колонны, а также от системы работы лифта (кольцевая или центральная). Динамический уровень всегда меньше статического уровня. Поэтому пусковое давление всегда больше рабочего. Это осложняет промысловое обустройство и технику эксплуатации газлифтных скважин, так как для их пуска необходимо иметь источник высокого давления газа в виде специального компрессора или газовой линии, рассчитанной на пусковое давление.  Изменение давления газа на устье при пуске газлифтной скважины В настоящее время на практике используются следующие методы снижения пускового давления: 1. Метод переключения с одной системы закачки на другую. Как было доказано пусковое давление в однорядных подъемниках для центральной системы меньше, чем для кольцевой. Пусковое давление при однорядной конструкции центральной системы в 7,5 раз меньше, чем при кольцевой. Поэтому при пуске скважины сначала газ направляют в центральные трубы и вытесняют жидкость через кольцевое пространство, а затем быстро переключают скважину на работу по кольцевой системе. 2. Метод одновременного нагнетания в скважину жидкости и газа. Для этого к межтрубному пространству подсоединяют передвижной компрессор и насосный агрегат и в скважину одновременно закачивают жидкость и газ. При попадании газожидкостной смеси в подъемные трубы происходит газирование жидкости и плотность смеси уменьшается. После достижения газожидкостной смеси устья и выброса постепенно уменьшают объем закачиваемой жидкости до полного прекращения подачи и скважину пускают в эксплуатацию. 3. Метод продавливания жидкости в пласт. Применяют на месторождениях с хорошей проницаемостью продуктивного пласта. В кольцевое пространство и в подъемные трубы нагнетают рабочий агент до максимального давления компрессора. Затем на подводящей линии закрывают задвижку и скважину оставляют на некоторое время под давлением. Поскольку давление, поднявшееся в межтрубном пространстве, и давление столба жидкости в подъемных трубах будут больше пластового давления, жидкость из скважины начнет поступать в продуктивный пласт. Уровень жидкости в скважине снизится, что позволит при повторной подаче рабочего агента в кольцевое пространство выдавить жидкость из подъемных труб и пустить скважину в эксплуатацию. 4. Метод свабирование. Метод базируется на снижении погружения башмака подъемника под уровень жидкости за счет спуска в НКТ современного сваба с большой длиной хода и отбора определенного объема жидкости из скважины с последующей закачкой компримированного газа. При свабировании понижается погружение h и, как следует из формулы пускового давления, величина этого давления снижается. 5. Метод последовательного допуска труб. Может быть применен в скважинах с низким коэффициентом продуктивности, является достаточно трудоемким и опасным. Суть метода заключается в следующем. Башмак подъемника спускается на глубину, при которой можно оттеснить уровень жидкости исходя из располагаемого давления закачки. Затем в скважину подается газ, уровень жидкости оттесняется до башмака и скважина продувается. При этом определенный объем жидкости выбрасывается из скважины. После этого устьевая арматура демонтируется и производится наращивание и допуск колонны НКТ на глубину возможного оттеснения жидкости. Затем снова подается газ и процесс повторяется до тех пор, пока глубина спуска башмака не достигнет проектной величины. 6. Метод применения пусковых отверстий. На подъемных трубах ниже статического уровня на определенном расстоянии друг от друга устанавливают муфты с отверстиями. В кольцевое пространство нагнетают рабочий агент и отжимают жидкость в подъемные трубы через первую муфту.Когда уровень жидкости в кольцевом пространстве снижается до первого отверстия, часть газа проникает в подъемные трубы и газирует находящуюся в них жидкость. В результате происходит перемещение газожидкостной смеси до устья и ее выброс. После выброса давление над вторым отверстием снижается и происходит дальнейшее вытеснение и газирование жидкости в подъемных трубах через второе отверстие. Таким образом, уровень в скважине можно снизить до башмака подъемных труб любой длины и пустить скважину в эксплуатацию. Недостатком данного метода является повышенный удельный расход газа при нормальной работе скважины, т.к. пусковые отверстия остаются открытыми. В настоящее время этот метод не применяется. 7. Метод применения пусковых клапанов. При использовании метода пусковых отверстий значительно увеличивается удельный расход рабочего агента, так как в процессе работы скважины газ проникает в подъемные трубы через все пусковые отверстия. Поэтому после пуска скважины в эксплуатацию пусковые отверстия необходимо закрыть. Для этой цели применяют пусковые клапаны, которые спускают в скважину установленными на насосно - компрессорных трубах в закрытом состоянии. Клапаны вступают в работу поочередно сверху вниз по мере вытеснения жидкости из кольцевого пространства, ее газирования в подъемных трубах и выброса газожидкостной смеси на поверхность. После пуска скважины в работу давление снижается до рабочего и клапаны закрываются. | |||||||||||||||||||