Вариант 29. Контрольная работа 3 Вариант 29 студент 3 курса заочного отделения ( рэнгмб) разработка Носов А. В

Скачать 0.6 Mb. Скачать 0.6 Mb.

|

|

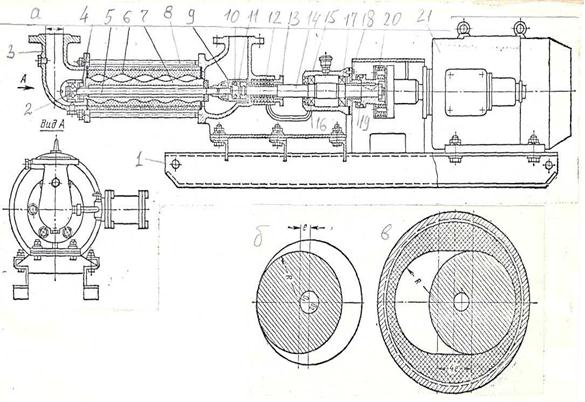

Эксплуатация скважин винтовыми штанговыми насосными установками. ВШНУ для отбора пластовых жидкостей из глубоких нефтяных скважин появились на нефтепромысловом рынке в начале 80-х годов в США и во Франции. В настоящее время создано большое количество типоразмеров ВШНУ с диапазоном подач от 0,5 до 1000 м3 /сут и давлением от 6 до 30 МПа. Причиной достаточно широкого применения ВШНУ служат их технико-экономические преимущества по сравнению с другими механизированными способами добычи нефти: по сравнению с СШНУ: - простота конструкции и малая масса привода; - отсутствие необходимости в возведении фундаментов под привод установки; - простота транспортировки, монтажа и обслуживания; - широкий диапазон физико-химических свойств откачиваемых пластовых жидкостей (возможность откачки жидкостей высокой вязкости и повышенного газосодержания); - уравновешенность привода, постоянство нагрузок, действующих на штанги, равномерность потока жидкости, снижение энергозатрат и мощности приводного двигателя, минимальное эмульгирующее воздействие на откачиваемую жидкость; - отсутствие клапанов в скважинном насосе; по сравнению с установкой электровинтового насоса (УЭВН): - простота конструкции насоса (отсутствуют шарнирные соединения, пусковые муфты, радиальные и осевые подшипники); - наземное расположение приводного электродвигателя, что приводит к снижению его стоимости и к отсутствию дорогостоящих гидрозащиты и длинного бронированного кабеля. Рациональной областью применения ВШНУ являются вертикальные скважины или скважины с малыми темпами В качестве рабочих органов штанговых винтовых насосов зарубежные фирмы преимущественно используют винтовые пары Муано с кинематическим отношением 1:2. Однако фирмы Netzsch, R&M и Baker Hughes выпускают и винтовые насосы по схеме с кинематическим отношением 2:3. Преимущества насосов с однозаходным ротором: - относительно простая технология изготовления ротора; - пониженная вибрация вследствие минимальной переносной угловой скорости ротора; - повышенная допустимая частота вращения (несущественно ограниченная инерционной силой), что в определенных условиях упрощает схему привода насоса; - минимальная скорость жидкости в каналах рабочих органов, что уменьшает их гидроабразивный износ; - оптимальная кривизна винтовых поверхностей рабочих органов, что обеспечивает минимальные контактные напряжения. Основной недостаток насосов с однозаходным ротором — необходимость существенного удлинения рабочих органов при пониженной частоте вращения (500 об/мин и ниже), что значительно усложняет технологию изготовления таких узлов и повышает их стоимость. Многозаходные винтовые насосы (МВН), имеют существенные конструктивные и эксплуатационные преимущества по сравнению с традиционной схемой, обусловленные кратностью действия и повышенным числом контактных линий, отделяющих вход и выход многозаходного насоса: - увеличенную подачу (в 2—3 раза) при одинаковой частоте вращения и наружном диаметре насоса; - уменьшенный осевой габарит при одинаковых давлениях; - уменьшенный диаметр при одинаковых подачах и частоте вращения, что позволяет сконструировать вставной насос для НКТ диаметром 73 мм; — пониженная скорость скольжения рабочих органов, что уменьшает фрикционный износ. Как известно, подача винтового насоса определяется формулой Где V — рабочий объем насоса; η0 — объемный КПД насоса. Рабочий объем насоса где S - площадь живого сечения рабочих органов насоса: S = 4еd - для насосов с однозаходным ротором; S = πе(Dк - 3е) - для многозаходных роторов; е - эксцентриситет зацепления; d — диаметр сечения ротора. Крутящий момент насоса (в нижнем сечении колонны штанг) зависит от давления Р и рабочего объема V насоса где ηгм — гидромеханический КПД насоса. Х геометрических параметров рабочих органов (i, е, Т, k, δ); физических свойств жидкости (плотности, вязкости, газосодержания и т.д.); физических свойств эластомера обкладки статора. Возможный диапазон изменения частоты вращения штанговых насосов: для насосов с однозаходным ротором — 50—600 об/мин; для МВН — 50-300 об/мин. В качестве материала ротора в большинстве случаев используется сталь (20X13 или 40X13). Наружная винтовая поверхность ротора, нарезаемая по методу обкатки циклоидальной рейки, подвергается поверхностному упрочнению или хромируется (толщина слоя 0,1—0,2 мм) с последующим полированием. При выборе натяга в паре необходимо учитывать вязкость и температуру откачиваемой жидкости на приеме насоса. Так, например, фирма Baker Hughes при температурах выше 100 °С комплектует насосы рабочими парами с зазором, и, наоборот, при температурах до 60 °С рабочие органы выполняются с натягом. В интервале температур 60—100 °С натяги в паре близки к нулю. Эффективным способом повышения надежности насосной пары является переход на конструкцию статора с постоянной толщиной эластичной обкладки. Однако такая конструкция является довольно сложной и требует специальной технологии изготовления. Винтовые погружные насосы. Область применения, конструкция, принцип работы Преимущества винтовых насосов: обеспечивает снижение эксплуатационных расходов; идеален для нефти с высокой вязкостью; содержание H2S до 13 %; содержание CO2 до 30 %; осушение угольных пластов для добычи метана; содержание ароматических соединений до 13 %; содержание механических примесей до 50-60%; температура до 1600C/320F; -высокая объемная производительность; наклонные и горизонтальные скважины; -экономия электроэнергии до 50 %; отсутствие газовых пробок; могут быть поставлены дополнительные технологические устройства (противоотворотный якорь, превентор); конструкция с улучшенной компоновкой (малогабаритная). Система винтового насоса состоит из: • погружного винтового насоса; • привода - приводной головки (двигатель, редуктор) либо погружного электродвигателя; • станции управления; • насосных штанг, НКТ; • штанговых, трубных центраторов, якорей. Скважинные винтовые насосы – это насосы объемного типа, конструкция которых позволяет создавать постоянный напор, что обеспечивает возможность осуществлять откачку скважинной жидкости с большим содержанием песка. По сравнению с другими способами механизированной добычи, капитальные и эксплуатационные расходы на винтовые насосы обычно ниже за счет более простого монтажа и малого энергопотребления. Винтовые насосы успешно применяются для отбора как высоковязких жидкостей, так и жидкостей с высоким содержанием механических примесей. Принцип работы. Несомненными достоинствами поршневых и плунжерных насосов являются высокий КПД и возможность подачи незначительных объемов жидкости под сколь угодно большим давлением. В то же время неравномерность подачи, сложность соединения с приводным двигателем, наличие легко изнашивающихся клапанов, тихоходность, а следовательно, большие размеры и масса исключают возможность их применения на современных высокопроизводительных насосных станциях систем водоснабжения и канализации. Лишь чрезвычайно редко вертикальные поршневые насосы еще применяются для подъема воды из скважин малого диаметра (до 200 мм). Модифицированные поршневые насосы предназначены для подачи бетона и растворов при производстве строительных работ. Объемные насосы с вращательным движением рабочего органа конструктивно более просты и обеспечивают плавную подачу перекачиваемой жидкости. Однако очень маленькие подачи шестеренных и винтовых насосов в сочетании с их способностью перекачивать вязкие жидкости определили область их применения в качестве питательных насосов систем гидропривода, автоматики и смазки. Обозначение, классификация и назначение винтовых насосов Насосные агрегаты винтового типа по количеству ведущих элементов подразделяются на одно, двух и трёх винтовые. В промышленности применяются одновинтовые насосы: 1В 20/10,1В 20/5, 1В 6/5 изготовляемые в соответствии с ГОСТ 18863-73 и ТУ 26-06-525-70. Обозначение насосов расшифровывается так: цифра 1- одновинтовой; В-винтовой; числитель дроби - округлённое значение подачи 20 м3/ч; знаменатель - напор 10 кг с/см2 . Перечисленные насосы используются для участкового и местного водоотлива шахт, для откачки воды из зумфов и водосборников. При проведении уклонов, наклонных стволов и горизонтальных выработок с притоками неагрессивной воды до 5 м3/ч для насосов 1В 6/5 и до 15 м3/ч для насосов 1В 20/10 и 1В 20/5, При перекачивании воды допускается её загрязнение до 5 % по массе при величине твёрдых частиц не более 2-3 мм. Температура перекачиваемой жидкости не должна превышать 500С. Конструкция и принцип работы одновинтового насоса Конструкция рассматриваемых трёх типов насосов одинакова и состоит из следующих основных узлов, представленных на рис. : рабочей и опорной частей, карданного вала, эластичной муфты со стопорным устройством и перепускного устройства.  Конструкция винтового насоса 1В20/10(а), сечение винта (б) и обоймы (в) Насос и электродвигатель 21 смонтированы на раме 1, изготовленной из швеллеров в виде салазок, которые облегчают перемещение агрегата в забое при проходке выработок. Рабочая часть насоса состоит из стального однозаходного винта 7, резиновой двухзаходной обоймы 6 и чугунного корпуса 3. Внутри корпуса 3 размещены опоры на которых крепится карданный вал 5, Последний размещается внутри винта 7 и служит для передачи крутящего момента на винт, поверхность которого в процессе подвергается знакопеременной динамической нагрузки. Слева корпус насоса имеет всасывающий патрубок с камерой подшипников для кардана, а справа – нагнетательный со встроенным подшипником для кардана и сальником, обеспечивающем предотвращение утечек жидкости из корпуса. В сальниковой коробке установлена плетёная хлопчатобумажная набивка, которая поджимается грундбуксой 13 и смазывается солидолом с помощью колпачковой маслёнки. Затяжка сальника не должна быть чрезмерной в избежании сгорания набивки. Нормальное просачивание через сальник воды – 0,5 л/ч. Крутящий момент от электродвигателя передаётся приводному валу 14 через упругую втулучно-колбцевую муфту 20. Приводной вал вращается в двух подшипниках радиально упорном 16 и радиально однорядном 17. Камера подшипников герметизирована войлочными уплотнителями, установленными в стальной втулке 15 и крышке 18. Крышка имеет на ступице семь зубьев, в которые входят три шарика, размещённые в наклонных отверстиях ведомой полумуфты. При вращении вала по часовой стрелке ведомая полумуфта увлекает шарики, которые центробежной силой отбрасываются от поверхности зубьев и не препятствуют вращению приводного зала. При вращения вала против часовой стрелки шарик упираются в радиальные стенки зубьев стальной крышки и стопорят вал. Выпадение шариков из наклонных отверстий предупреждается предохранительным кольцом 19, закрепленным на ведомой полумуфте. Передача крутящего момента от промежуточного приводного вала 14 на карданный зал 5 осуществляется через ведущую муфту 11, а от карданного вала на рабочий винт 7 с помощью ведомой муфты 4. Ведущая и ведомая муфты закреплены на рабочем винте и приводном валу и имеют расточки в которых в которых установлены сферические вкладыши 10. Пальцы 2, соединяющие шары карданного вала и муфты, вместе с втулками муфт составляют шарнир карданного вала. Втулки и пальцы шарнира предохраняются от выпадения кольцами закреплёнными на муфтах. Шарнирное соединение рабочего винта с карданным валом закрыто крышкой, предохраняющей его от воздействия - механических примесей перекачиваемой воды. Для герметизации шарнирного соединения карданного и приводного валов используется резиновый сильфон 9, закреплённый одной стороной на рабочем винте, другой на ведущей муфте. Задачи Задача 1.1 Определить дебит нефтяной скважины в поверхностных условиях при установившемся притоке, оцените величину коэффициента продуктивности, вычислить дебит по уравнению притока. Данные варианта представлены в таблице:

Решение: При установившемся притоке однородной жидкости де,ит скважины можно определить по формуле:  =538,2т/сут =538,2т/сутГде  =σ/2=600/2=300м - радиус контура питания. =σ/2=600/2=300м - радиус контура питания. =Ддол/2=0,300/2=0,15 мм- радиус скважины по долоту =Ддол/2=0,300/2=0,15 мм- радиус скважины по долотуДля определения дебита на практике воспользуемся уравнением притока жидкости: Q=K(Pпл-Рзаб)n=100*(15-9,0)=540 т/сут Где n- показатель фильтрации, при линейной зависимости Q и  Р n=1, Р n=1,К-коэффициент продуктивности т/сут МПа Из сравнения выражений 1 и2 при n=1,следует что:  Задача 1.2 Определить по начальным и конечным условиям фонтанирования диаметр и материал (группу прочности стали) одноразмерной колонны подъемных труб при следующих исходных данных:

Дэк= 146 мм Qнач=70 т/сут Qкон=10 т/сут Ρн=820 кг/м3 Определяю глубину спуска НКТ L, колонна НКТ спускается до середины отверстий фильтра с целью улучшения выноса воды и песка и улучшения режима работы скважины. Lнкт =(H1+ H2)/2; (3120+3110)/2=3115 м Нахожу оптимальный диаметр подъемника по конечным условиям фонтанирования скважины. =188√(820*3115)/((7,0-1,3)*106)×3√ (10000*9,81*3115)/(820*9,81*3115-(16-0,7)*106)=39,6м где Р1к и Р2к подставлены в Па Проверяю найденный диаметр подъемника на максимальную пропускную способность.  ; ;=(15,2×10^-8 × 3960^3 × ((20.5-8.5)*106)^1,5 ) /(820^0,5 ×3115^1,5)=86,01 т/сут где d в мм, Р1н и Р2н в Па В результате расчетов получилось, что Qmax > Qн, найденный диаметр подъемника устраивает. 4. Определяю необходимую марку труб данного диаметра. Расчет начинаю с марки Д. Допустимая длина подвески для гладких труб определяется по формуле: LД = QстрД / (К·qтр·g); 567/(1,5*19,09*9,81)=2 м где QстрД - страгивающая нагрузка для труб марки Д в Н (значение выбирается из таблицы); qтр - вес 1 м трубы в кг; g - ускорение свободного падения, К - коэффициент запаса прочности К = 1,5

Так как получилось, что LД < L, то принимаю марку Д . | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||