Проектирование главного вертолётного редуктора. РПЗ. Расчетнопояснительная записка

Скачать 0.99 Mb. Скачать 0.99 Mb.

|

|

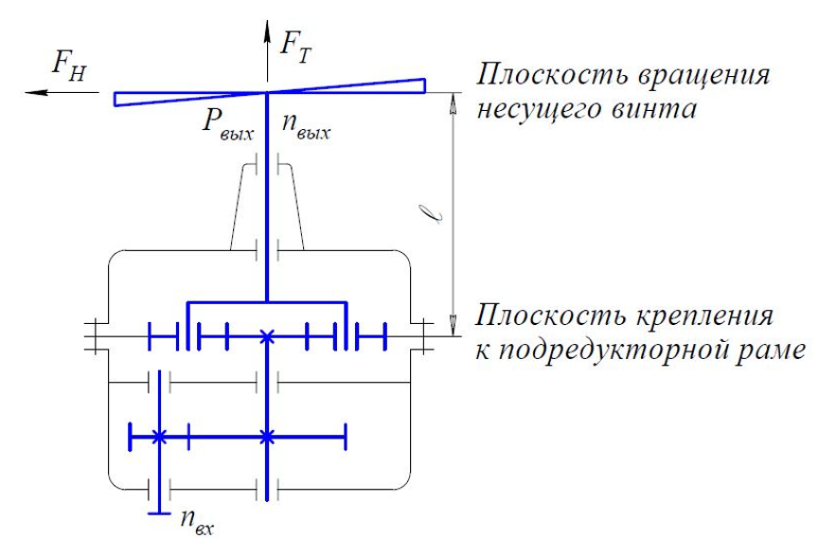

МИНИСТЕРСТВО НАУКИ И ВЫСШЕГО ОБРАЗОВАНИЯ РОССИЙСКОЙ ФЕДЕРАЦИИ ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ АВТОНОМНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ВЫСШЕГО ОБРАЗОВАНИЯ «САМАРСКИЙ НАЦИОНАЛЬНЫЙ ИССЛЕДОВАТЕЛЬСКИЙ УНИВЕРСИТЕТ ИМЕНИ АКАДЕМИКА С. П. КОРОЛЁВА (САМАРСКИЙ УНИВЕРСИТЕТ)» Институт Кафедра основ конструирования машин РАСЧЕТНО-ПОЯСНИТЕЛЬНАЯ ЗАПИСКА к курсовому проекту «Проектирование главного вертолётного редуктора» по курсу «Детали машин и основы конструирования» Д.М.001.001.000. Выполнил: Милёхин Н.В. студент группы 1307-240501D Руководитель проекта: Косенок Б.Б. г. Самара, 2022 Задание №1, вариант №1 Спроектировать вертолетный редуктор

Реферат Курсовой проект. Пояснительная записка: стр.66, рис.8, источников 5. Редуктор, подшипник, гайка, болт, вал, корпус, зубчатое колесо. Разработана конструкция редуктора для передачи и усиления крутящего момента с вала двигателя на винт. Обоснована целесообразность использования зубчатых колёс. Содержание Введение 6 1. Кинематический и энергетический расчеты редуктора 7 1.1 Определение общего передаточного отношения и распределение его по ступеням 7 1.2 Определение частот вращения всех элементов привода 7 1.3 Определение оборотов на валах 7 1.4 Определение мощностей на валах 8 1.5 Определение крутящих моментов на валах 9 2. Расчет зубчатых передач редуктора 10 2.1 Выбор материала зубчатого колеса и обоснование термообработки 10 2.2 Определение допускаемых контактных напряжений 10 2.3 Определение допускаемых напряжений изгиба 12 2.4 Расчет конической передачи 15 2.4.1 Определение основных параметров конической передачи с прямым зубом 15 2.4.2 Расчёт конической передачи на изгибную прочность 18 2.4.3 Определение геометрических размеров передачи 19 2.4.4 Проверочный расчет конической передачи на статическую прочность при перегрузках 19 2.5 Расчет планетарной передачи 21 2.5.1 Расчет параметров планетарной зубчатой передачи с прямым зубом 21 2.5.2 Расчёт на прочность планетарной прямозубой не корригированной передачи по изгибным напряжениям 24 2.5.3 Определение дополнительных геометрических параметров прямозубой планетарной передачи 24 2.5.4 Расчёт параметров короны планетарной передачи 25 3. Обоснование конструкции и определение размеров основных деталей 27 3.1 Предварительное определение диаметров валов и осей 27 3.2 Эскизная компоновка и определение размеров основных деталей привода 28 3.3 Определение усилий в опорах и подбор подшипников качения 28 3.4 Уточненный расчет валов и осей 31 3.4.1 Построение эпюр изгибающих и крутящих моментов 31 3.4.3 Проверочный расчет валов на выносливость 31 3.5 Расчет подшипников качения на долговечность 49 4. Расчет шлицевых соединений 51 5. Выбор, расчет и описание системы смазки и уплотнения 52 6. Порядок сборки. разборки и регулировки зазоров в зацеплении и подшипников качения 53 Заключение 54 Список использованных источников 55 Приложение 56 ВВЕДЕНИЕ Производственные процессы в большинстве отраслей народного хозяйства выполняют машины, и дальнейший рост материального благосостояния тесно связан с развитием машиностроения. К важнейшим требованиям, предъявляемым к проектируемой машине, относятся экономичность в изготовлении и эксплуатации, удобство и безотказность обслуживания, надёжность и долговечность. Для обеспечения этих требований детали должны удовлетворять ряду критериев, важнейшие среди которых-прочность, надёжность, износостойкость, жёсткость, виброустойчивость, теплостойкость, технологичность. Зубчатые передачи в современной промышленности имеют большое значение. Благодаря высокому КПД они широко применяются в технике. В данной работе произведен расчет, необходимый для того, чтобы спроектировать редуктор вертолёта. Расчет осуществляется в трёх вариантах. Это необходимо для выбора оптимального подбора зубчатых колёс. Курсовой проект по деталям машин является первой конструкторской работой студента и, поэтому её значение весьма существенно. Изучение основ конструирования (проектирования) начинают с конструирования простейших узлов машин - приводов, редукторов. Опыт и знания, приобретенные студентом при конструировании этих узлов машин, являются основой для его дальнейшей конструкторской работы, а также для выполнения курсовых проектов по специальным дисциплинам и дипломного проекта. 1.1 Определение общего передаточного отношения и распределение его по ступеням Согласно заданию имеем частоту вращения валов   Общее передаточное число редуктора   Согласно рекомендации  имеем имеем  примем  , тогда , тогда  Определение частот вращения всех элементов привода Частота вращения вала I  (см. исходные данные) (см. исходные данные)Частота вращения вала II  Частота вращения вала III  (см. исходные данные) (см. исходные данные)Частота вращения зубчатого колеса «а» при остановленном водиле  Частота вращения зубчатого колеса «b» при остановленном водиле   , отсюда , отсюда , , - частота вращения сателлита «g» - частота вращения сателлита «g»1.3 Определение числа сателлитов для планетарной ступени Число сателлитов для планетарной ступени определяется по формуле  , , округляем до целого так, чтобы округляем до целого так, чтобы  , отсюда , отсюда  . .1.4 Определение КПД ступени и мощности на валах Т.к. передача авиационная, она требует обеспечения высокой надежности, работает с умеренными скоростями и высокими нагрузками, то согласно рекомендации [1] для всех зубчатых колес выбираем 7-ю степень точности. Для нее имеем: цилиндрическая передача  Тогда   . . Мощности на валах определяются по следующей формуле:     1.5 Определение крутящих моментов на валах Крутящие моменты на валах определяются по следующей формуле:  , тогда , тогдакрутящий момент на валу I:  ; ;крутящий момент на валу II:  крутящий момент на валу III:  ; ;момент, действующий на колесо «a»:  ; ;момент, предаваемый с шестерни «а» к сателлиту «g»:  , где , где - коэффициент неравномерности при одном плавающем колесе и числе сателлитов - коэффициент неравномерности при одном плавающем колесе и числе сателлитов  , согласно рекомендации [2] имеем , согласно рекомендации [2] имеем  , отсюда , отсюда  момент, передаваемый от сателлита «g» к корончатому колесу «b»:  . .2 РАСЧЁТ ЗУБЧАТЫХ ПЕРЕДАЧ РЕДУКТОРА 2.1 Выбор материала зубчатых колес

2.2 Определение допускаемых контактных напряжений Примем   Коэффициент безопасности примем  Базовое число циклов перемены напряжений принимаем:  , т.к. , т.к.  . .Допускаемые контактные напряжения определяются по формуле:  где  – это коэффициент долговечности по контактным напряжениям и определяется по формуле: – это коэффициент долговечности по контактным напряжениям и определяется по формуле: Если  , то необходимо принять его равным , то необходимо принять его равным  . .Если  , то необходимо принять его равным , то необходимо принять его равным  . . - расчетное число циклов перемены напряжений при переменном режиме, определяется по формуле: - расчетное число циклов перемены напряжений при переменном режиме, определяется по формуле: , где , где - число зацеплений каждого колеса за 1 оборот, - число зацеплений каждого колеса за 1 оборот,i – номер режима, тогда для колеса  : : ; ;  ; ;    ; ;    ; ;   , отсюда , отсюда для колеса  : : ; ;  ; ;    ; ;    ; ;   , отсюда , отсюда для шестерни «а»:  ; ;  ; ;    ; ;    ; ;   , отсюда , отсюда для сателлита «g»:  ; ;  ; ;    ; ;    ; ;   , отсюда , отсюда для корончатого колеса «b»:  ; ;  ; ;    ; ;    ; ;   , отсюда , отсюда Т.к.  и и  , то , то  . . Для остальных колес имеем:  , , , , , ,Тогда допускаемые напряжения будут равны:  , , , , , , , , . .В качестве расчетных допускаемых напряжений для каждой пары зубчатых колес принимаем наименьшее значение из двух полученных:    2.3 Определение допускаемых изгибных напряжений Примем  Базовый предел прочности по изгибу:  Примем  Базовое число циклов перемены напряжений:  , т.к. , т.к.  Коэффициент безопасности  Принимаем  . .Допускаемые изгибные напряжения определяются по формуле:  где  – это коэффициент, учитывающий влияние двухстороннего приложения нагрузки. – это коэффициент, учитывающий влияние двухстороннего приложения нагрузки.  примем   – это коэффициент долговечности по контактным напряжениям, определяющийся по формуле: – это коэффициент долговечности по контактным напряжениям, определяющийся по формуле: Если  , то необходимо принять его равным , то необходимо принять его равным  . .Если  , то необходимо принять его равным , то необходимо принять его равным  . . - расчетное число циклов перемены напряжений при переменном режиме, определяется по формуле: - расчетное число циклов перемены напряжений при переменном режиме, определяется по формуле: , где , где - число зацеплений каждого колеса за 1 оборот, - число зацеплений каждого колеса за 1 оборот,i – номер режима, т.к. HB>350, то  , тогда , тогдадля колеса  : : ; ;  ; ;    ; ;    ; ;   , отсюда , отсюда для колеса  : : ; ;  ; ;    ; ;    ; ;   , отсюда , отсюда для шестерни «а»:  ; ;  ; ;    ; ;    ; ;   , отсюда , отсюда для сателлита «g»:  ; ;  ; ;    ; ;    ; ;   , отсюда , отсюда для корончатого колеса «b»:  ; ;  ; ;    ; ;    ; ;   , отсюда , отсюда Допускаемые напряжения: Т.к.  , то , то  . .Т.к. зубья колес 1, 2, шестерни «а» и корончатого колеса «b» работают одной стороной, то согласно рекомендации [1] имеем:  . . Т.к. зубья сателлита «» работают двумя сторонами, то согласно рекомендации [1] имеем:  . Тогда допускаемые напряжения . Тогда допускаемые напряжениябудут равны:  , , , , , , , , . .2.4 Расчёт цилиндрической передачи 2.4.1 Расчет основных параметров цилиндрической зубчатой передачи с прямым зубом Из предыдущих расчётов:       (согласно рекомендации [1]) - коэффициент ширины колеса относительно межосевого расстояния. (согласно рекомендации [1]) - коэффициент ширины колеса относительно межосевого расстояния.Примем  . .Коэффициент нагрузки:  Принимаем  Определим межцентровое расстояние:  Тогда Тогда  . . Округлив до целого значения, получим  . .Увеличим  до 54 мм, чтобы обеспечить контактную прочность: до 54 мм, чтобы обеспечить контактную прочность:  . .Примем  , (принимаем степень точности 7). , (принимаем степень точности 7).Определим модуль:   . .Округлим до ближайшего по ГОСТ 9563-60 (  ), получим ), получим  . .Определим число зубьев первой шестерни:  . .Округлив до целого значения, получим  . .Определим число зубьев второй шестерни:  . . Округлив до целого значения, получим  . .Вычислим передаточное число по формуле:  . .Вычислим ошибку:  . .Согласно рекомендации [1]: если  , тогда вычислим значение делительного диаметра шестерни по формуле: , тогда вычислим значение делительного диаметра шестерни по формуле:  . .Определим окружную скорость:  Определим новый коэффициент ширины зубчатого колеса относительно диаметра:  . .Коэффициент динамической нагрузки примем равным  . .Коэффициент неравномерности нагрузки примем равным  (симметричное расположение подшипников). (симметричное расположение подшипников).Тогда новый коэффициент нагрузки:  Коэффициент, учитывающий механические свойства материала, примем равным  Коэффициент, учитывающий форму (геометрию) сопряженных профилей (  : : Определим действительное контактное напряжение в передаче:   Тогда погрешность составит:  2.4.2 Расчёт цилиндрической прямозубой не корригированной передачи на изгибную прочность     Определим действительное напряжение при изгибе в передаче:   2.4.3 Определение геометрических параметров прямозубой цилиндрической передачи Определяем делительное межосевое расстояние:  Тогда межосевое расстояние  Определим делительный диаметр:   Определим начальный диаметр:   Определим диаметр вершин зубьев:   Определим диаметр впадин:     2.5 Расчёт планетарной передачи 2.5.1 Расчет параметров планетарной зубчатой передачи с прямым зубом Из предыдущих расчётов:      Коэффициент ширины зубчатого венца относительно межцентрового расстояния:  (колёса расположены симметрично относительно опор). (колёса расположены симметрично относительно опор).Принимаем  . .Коэффициент нагрузки:  Принимаем  Определим межцентровое расстояние:   Определим ширину зубчатого колеса:  Принимаем  Примем  , (т.к. степень точности 7). , (т.к. степень точности 7).Определим модуль:  Принимаем  Определим число зубьев шестерни:  Принимаем  Определим число зубьев колеса:  Определим новое передаточное число:  Погрешность:  Определим диаметр шестерни:  Определим окружную скорость:  Определим новый коэффициент ширины зубчатого колеса относительно межцентрового расстояния:  Коэффициент динамической нагрузки примем равным  . .Коэффициент концентрации нагрузки примем равным  Тогда новый коэффициент нагрузки:  Определим действительное контактное напряжение в передаче:   Тогда погрешность составит:  2.5.2 Расчёт на прочность планетарной прямозубой не корригированной передачи по изгибным напряжениям     Определим действительное напряжение при изгибе в передаче:    2.5.3 Определение дополнительных геометрических параметров прямозубой планетарной передачи Определяем делительное межосевое расстояние:  Тогда межосевое расстояние  Определим делительный диаметр:   Определим начальный диаметр:   Определим диаметр вершин зубьев:   Определим диаметр впадин:    ; ;  2.5.4 Расчёт параметров короны планетарной передачи      Погрешность:  Найдем фактические передаточные отношения от центрального колеса «а». Определим ширину короны:        3. ОБОСНОВАНИЕ КОНСТРУКЦИИ И ОПРЕДЕЛЕНИЕ РАЗМЕРОВ ОСНОВНЫХ ДЕТАЛЕЙ 3.1 Предварительное определение диаметров валов и осей. Ориентировочные значения диаметров валов определяются из условия прочности на чистое кручение по заниженному допускаемому напряжению кручения. Наружный диаметр  -го вала: -го вала:  Принимаем  , ,  Найдем предварительные диаметры валов  , ,  , ,  : :   Округлим значения диаметров до целых чисел, предварительно сравнив их с нормальным радом. Тогда получаем значения диаметров валов:    3.2 Эскизная компоновка и определение размеров основных деталей привода. Для проектирования выбираем вариант редуктора, рассчитанный с использованием компьютера, т.к. этот вариант имеет меньшие габариты по сравнению с вариантом рассчитанным вручную. Результаты расчета и размеры основных деталей привода даны в приложении. 3.3 Определение усилий в опорах и подбор подшипников качения. Согласно эскизному проекту определим реакции опор и подберем подшипники качения. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||