Проектирование главного вертолётного редуктора. РПЗ. Расчетнопояснительная записка

Скачать 0.99 Mb. Скачать 0.99 Mb.

|

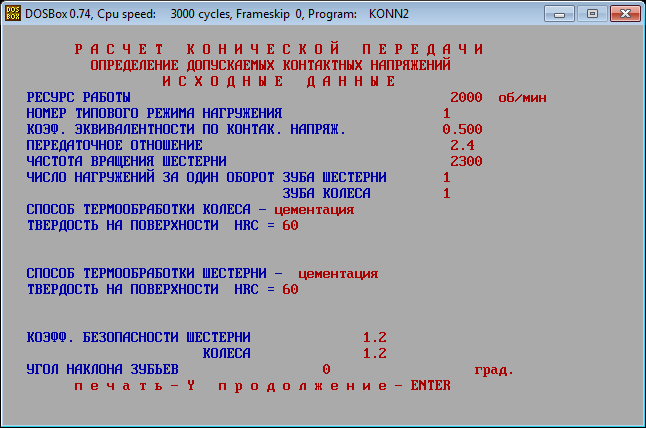

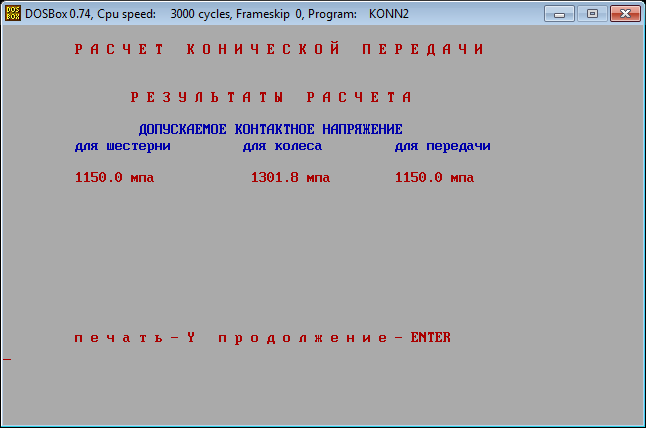

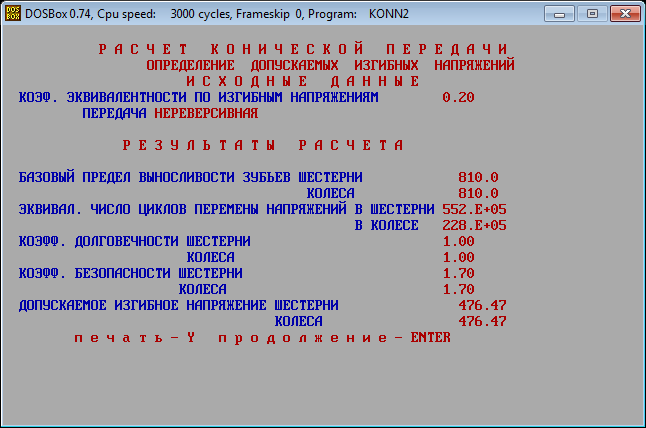

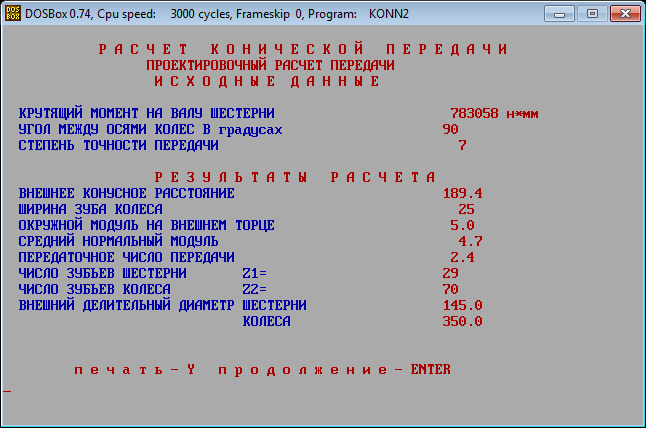

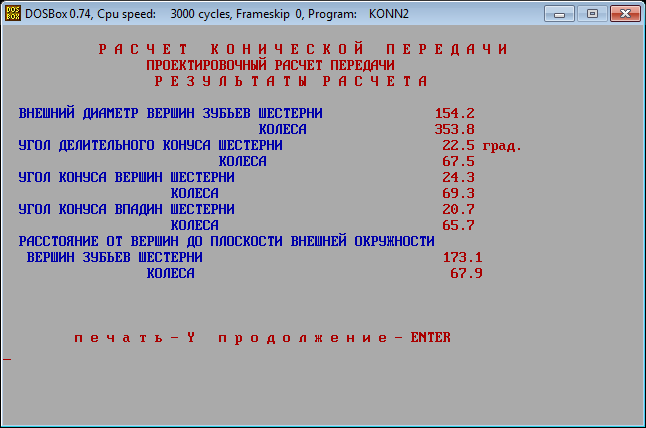

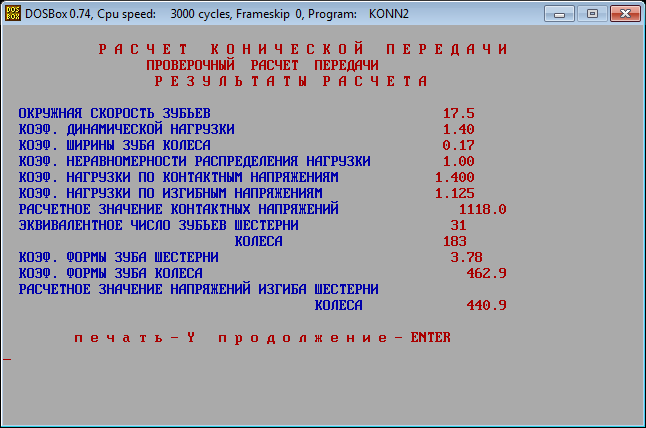

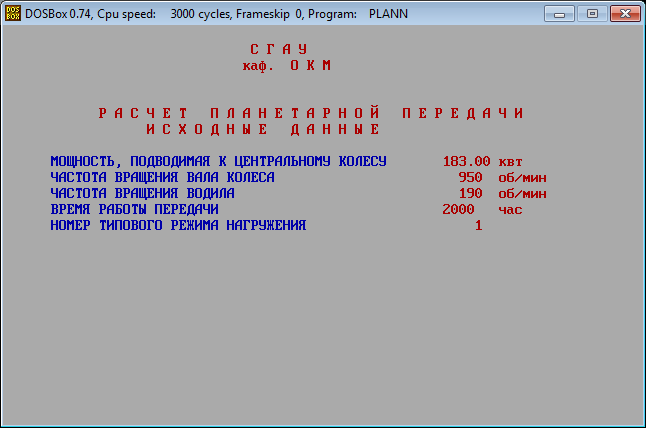

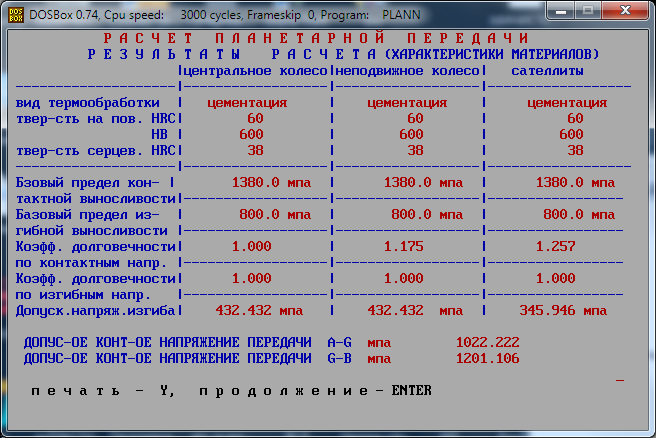

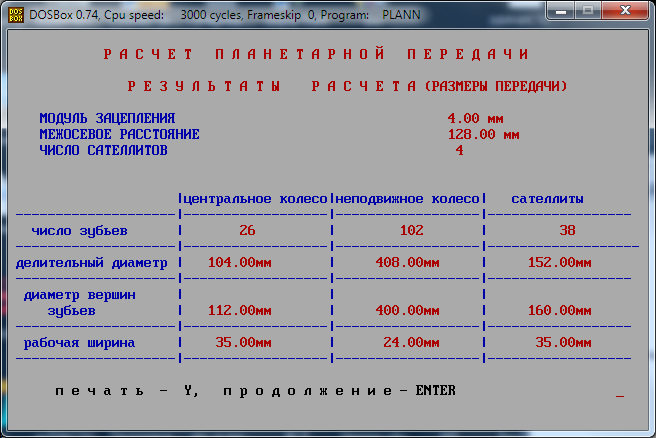

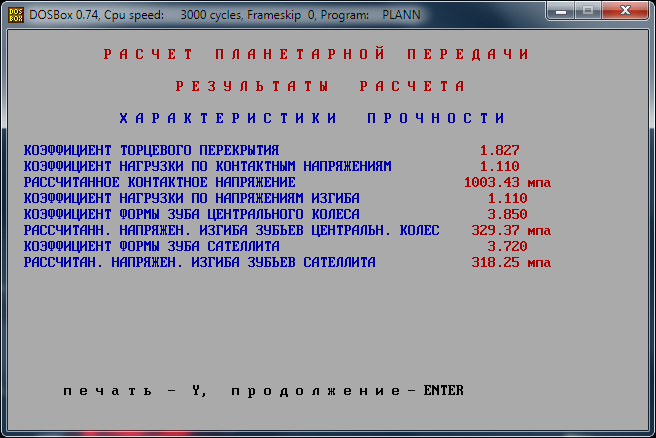

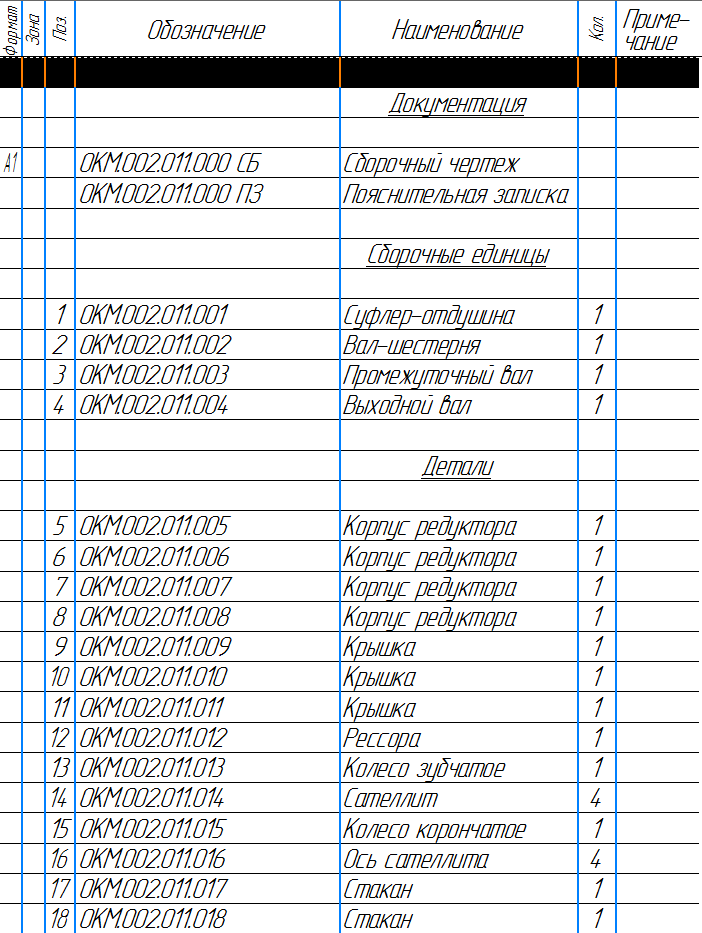

Ось сателлитаПроверяем запас прочности по пределу выносливости в сечении , где концентратором напряжений напрессовка. Значение эффективного коэффициента концентрации напряжений находим по табл.13 [5]. Для диаметра D=30мм определяем методом интерполяции  . .Масштабный фактор при изгибе для вала диаметром D=30мм по табл.14 [5]:  . Коэффициент качества поверхности при чистоте обработки 6 класса согласно табл.16 [5], принимаем . Коэффициент качества поверхности при чистоте обработки 6 класса согласно табл.16 [5], принимаем  . .Момент сопротивления изгибу будет:  . .Среднее напряжение цикла  . .Амплитуда изгибных напряжений:  . .Коэффициент запаса прочности при изгибе  . .Крутящий момент в данном сечении отсутствует, Тогда запас усталостной прочности  . .Выходной валПроверяем запас прочности по пределу выносливости в сечении 1, которое проходит одновременно через посадочное место для ступицы водила и шлицы Значение эффективного коэффициента концентрации напряжений при наличии эвольвентных шлицев находим по табл.11 [5]:  . .Масштабный фактор при изгибе для вала диаметром D=85мм по табл.14 [5]:  . Коэффициент качества поверхности при чистоте обработки 6 класса согласно табл.16 [5], принимаем . Коэффициент качества поверхности при чистоте обработки 6 класса согласно табл.16 [5], принимаем  . .По табл.13 [5] определяем коэффициенты концентрации напряжений в вале, вызванной посадкой ступицы зубчатого колеса по напряженной посадке:  . .Определяем момент сопротивления кручению:  , ,Средние напряжения кручения:  . .Амплитуда цикла при кручении:  . .Определяем запас усталостной прочности по шлицам. Коэффициент запаса прочности при кручении  . .Изгибающий момент в данном сечении отсутствует, Тогда запас усталостной прочности  . .Определяем запас усталостной прочности по посадочной части. Коэффициент запаса прочности при кручении  . .Запас усталостной прочности  . .Проверяем запас прочности по пределу выносливости в сечении 2, где концентратором напряжений является поперечное отверстие. Значение эффективных коэффициентов концентрации напряжений находим по табл.8 [5].  ; ;   ; ; - коэффициент снижения момента сопротивления. - коэффициент снижения момента сопротивления.Масштабный фактор при изгибе и кручении для вала диаметром d=85 по табл.14 [5]:  . Коэффициент качества поверхности при чистоте обработки 6 класса согласно табл.16 [5], принимаем . Коэффициент качества поверхности при чистоте обработки 6 класса согласно табл.16 [5], принимаем  . .Момент сопротивления изгибу и кручению:  , , . .Среднее напряжение цикла  . .Амплитуда изгибных напряжений:  . .Средние напряжения кручения:  . .Амплитуда цикла при кручении:  . .Коэффициент запаса прочности при изгибе  . .Коэффициент запаса прочности при кручении  . .Общий запас прочности по усталости:  . .Проверяем запас прочности по пределу выносливости в сечении 3, где концентратором напряжений является поперечное отверстие. Значение эффективных коэффициентов концентрации напряжений находим по табл.8 [5].  ; ;   ; ; - коэффициент снижения момента сопротивления. - коэффициент снижения момента сопротивления.Масштабный фактор при изгибе и кручении для вала диаметром d=85 по табл.14 [5]:  . Коэффициент качества поверхности при чистоте обработки 6 класса согласно табл.16 [5], принимаем . Коэффициент качества поверхности при чистоте обработки 6 класса согласно табл.16 [5], принимаем  . .Момент сопротивления изгибу и кручению:  , , . .Среднее напряжение цикла  . .Амплитуда изгибных напряжений:  . .Средние напряжения кручения:  . .Амплитуда цикла при кручении:  . .Коэффициент запаса прочности при изгибе  . .Коэффициент запаса прочности при кручении  . .Общий запас прочности по усталости:  . .В этом сечении можно ввести упрочнение дробеструйным наклепом и тогда запас усталостной прочности будет S=1.44*1.5=2.16>[S]. Проверим запас прочности по пределу выносливости в сечении 4, где концентратором напряжений является галтель r=1мм. Значение эффективных коэффициентов концентрации напряжений в галтели находим по табл.9 [5].  ; ; ; ;  ; ;  ; ;   . .Масштабный фактор при изгибе и кручении для вала диаметром d=95 по табл.14 [5]:  . Коэффициент качества поверхности при чистоте обработки 6 класса согласно табл.16 [5], принимаем . Коэффициент качества поверхности при чистоте обработки 6 класса согласно табл.16 [5], принимаем  . .Моменты сопротивления изгибу и кручению:  , , . .Амплитуда изгибных напряжений:  . .Коэффициент запаса прочности при изгибе  . .Средние напряжения кручения:  . .Амплитуда цикла при кручении:  . .Коэффициент запаса прочности при кручении  . .Общий запас прочности по усталости в сечении 4:  - больше минимально допустимого. - больше минимально допустимого.Проверим запас прочности по пределу выносливости в сечении 5. Моменты сопротивления изгибу и кручению:  , , . .Амплитуда изгибных напряжений:  . .Коэффициент запаса прочности при изгибе  . .Средние напряжения кручения:  . .Амплитуда цикла при кручении:  . .Коэффициент запаса прочности при кручении  . .Общий запас прочности по усталости в сечении 5:  - больше минимально допустимого. - больше минимально допустимого.4.5 Расчет подшипников качения на долговечность Роликовый подшипник входного вала (№2209: d=45мм, D=65мм, B=19мм, C=44кН) воспринимает радиальную нагрузку  . .Рассчитываю подшипник на долговечность. Динамическую приведенную нагрузку определяем по формуле  . .Здесь  - коэффициент безопасности, для редуктора двигателя - коэффициент безопасности, для редуктора двигателя  ; ;  - температурный коэффициент, при температуре подшипника не выше 1200 - температурный коэффициент, при температуре подшипника не выше 1200  ;V- коэффициент вращения, V=1,2 при вращении относительно вектора радиальной нагрузки наружного кольца, в противном случае V=1. ;V- коэффициент вращения, V=1,2 при вращении относительно вектора радиальной нагрузки наружного кольца, в противном случае V=1. ; ; - ресурс. - ресурс.Здесь kКАЧ- коэффициент, зависящий от класса точности, kКАЧ=1,0..1,1; а1- коэффициент, зависящий от смазки, а1=1,0..1,2.  Шариковый подшипник входного вала (№126209: d=45мм, D=85мм, B=19мм, C=38,7кН,  ) воспринимает радиальную нагрузку R и осевую A: ) воспринимает радиальную нагрузку R и осевую A: ; ;А=1983,7Н. Рассчитываю подшипник на долговечность. По [3] находим е=1,5tg(260)=0,73. Т.к.  , то динамическую приведенную нагрузку определяем по формуле: , то динамическую приведенную нагрузку определяем по формуле: . . -не проходит по ресурсу. -не проходит по ресурсу.Принимаем шариковый подшипник №176310: d=50мм, D=110мм, B=27мм, C=71,8кН,  ): ): Шариковый подшипник промежуточного вала (№12212: d=60мм, D=110мм, B=22мм, C=53,7кН) воспринимает радиальную нагрузку R и осевую A:  ; ;А=4722,9Н. Рассчитываю подшипник на долговечность. По [3] находим е=0,38. Т.к.  , то динамическую приведенную нагрузку определяем по формуле: , то динамическую приведенную нагрузку определяем по формуле: . . . .Роликовый подшипник промежуточного вала (№2211: d=55мм, D=100мм, B=21мм, C=56,1кН) воспринимает радиальную нагрузку:  ; ;Рассчитываю подшипник на долговечность. Динамическую приведенную нагрузку определяем по формуле:  . . . .На выходном валу установлены роликовые конические подшипники №7220А: d=100мм, D=180мм, B=37мм, C=233кН. Реакции в опорах равны (см. рис.4): RA=2975.3H, RB=4975.3H. Рассчитаю подшипники на долговечность:  Принимаю  . . , где , где  ; ; . .Рассчитываю наиболее нагруженный первый подшипник (опора «А» см. рис.4):  ; ; . .Роликовый подшипник сателлита (№12207, d=35мм, D=72мм, B=17мм, C=31,9кН) воспринимает радиальную нагрузку FR=10303,2Н. Рассчитаю подшипник на долговечность.  . . . .Долговечность всех подшипников обеспечена. 4. РАСЧЁТ ШЛИЦЕВЫХ СОЕДИНЕНИЙ Боковые поверхности зубьев шлицевого соединения работают на смятие , а основание их - на изгиб и срез . Решающее значение имеет расчёт на смятие. При расчете на смятие должно выполняться условие:  . .Здесь  ; ;  - коэффициент неравномерности нагрузки, - коэффициент неравномерности нагрузки,  . .По ГОСТ 21425  . .Произведем расчет на прочность шлиц входного вала (  , ,  ): ): , т.е. необходимое условие прочности выполняется. , т.е. необходимое условие прочности выполняется.Произведем расчет на прочность шлиц промежуточного внешнего вала (  , ,  ): ): , т.е. необходимое условие прочности выполняется. , т.е. необходимое условие прочности выполняется.Произведем расчет на прочность шлиц промежуточного внутреннего вала (  , ,  ): ): , т.е. необходимое условие прочности выполняется. , т.е. необходимое условие прочности выполняется.Произведем расчет на прочность шлиц выходного вала (соединение вала с водилом,  , ,  ): ): , т.е. необходимое условие прочности выполняется. , т.е. необходимое условие прочности выполняется.Произведем расчет на прочность шлиц выходного вала (  , ,  ): ): , т.е. необходимое условие прочности выполняется. , т.е. необходимое условие прочности выполняется.Работоспособность шлицевых соединений обеспечена. 5. РАСЧЁТ РЕЗЬБОВЫХ СОЕДИНЕНИЙ Расчет болтов крепления редуктора к раме рассмотрен в приложении. Расчет произведен на ЭВМ с использованием данных по болтам, их расположению, а также данным по корпусу редуктора. Расчетное напряжение не превышает допускаемое. 6. ВЫБОР, РАСЧЁТ И ОПИСАНИЕ СИСТЕМЫ СМАЗКИ И УПЛОТНЕНИЯ. Для уменьшения потерь мощности на трение и снижения интенсивности износа трущихся поверхностей, а также предохранения их от заедания, задиров, коррозии и лучшего отвода теплоты детали редуктора должны иметь смазку. В спроектированном редукторе система смазки проточная, рециркуляционная. В рамках курсового проекта рассмотрен подвод масла через корпус. Используем масло марки ИМП-10. Масло подается через форсунки под давлением 4 атм. Смазываются все пары редуктора: Для подшипников, установленных на выходном валу, спроектирована подача масла через форсунку, и струя СОЖ попадает на тела качения. Для подшипников, установленных на сателлите и всей планетарной передачи также предусмотрена система смазки через форсунку и масляный коллектор. На подшипники, установленные на промежуточном валу, масло подается сверху из планетарной передачи и системы смазки входного и выходного валов. Для системы входного вала используется свежая СОЖ (подаваемая через форсунки и каналы), а также СОЖ из планетарной передачи. К шлицам внутреннего вала предусмотрен подход масла изнутри. В спроектированном редукторе предусмотрена система отвода отработанной СОЖ для её охлаждения и очистки. Для избежания выброса масла из корпуса редуктора через уплотнения и стыки в верхней точке корпуса установлен суфлер-отдушина. Манжетные уплотнения на входном и выходном валах предотвращают утечку масла из корпуса редуктора и препятствуют попаданию в него пыли и влаги извне. 7. ПОРЯДОК СБОРКИ, РАЗБОРКИ И РЕГУЛИРОВКИ ЗАЗОРОВ В ЗАЦЕПЛЕНИИ И ПОДШИПНИКОВ КАЧЕНИЯ Регулирование осевой игры подшипников качения, а также положения шестерни на входном валу обеспечивают перемещением наружных колец подшипников набором металлических прокладок, установленных между стаканом и крышкой на входном валу. Регулирование положения шестерни промежуточного вала осуществляется прокладками между ступицей и буртом вала. Для регулирования положения радиального подшипника установленного на промежуточном валу используется прокладка, установленная между стаканом и крышкой. Установка сателлита на ось, не вращающуюся относительно вектора нагрузки, с опорой встроенной в сателлит позволяет сократить габаритные осевые нагрузки узла. Для снижения неравномерности распределения нагрузки между сателлитами и по ширине зубчатых венцов применяется комплектация опор подшипниками качения с одинаковыми зазорами в пределах всего планетарного ряда без регулирования осевой игры в процессе сборки. ЗАКЛЮЧЕНИЕ В данном курсовом проекте рассчитан и спроектирован редуктор ТВД. Определены его габариты. Произведен кинематический и энергетический расчеты механизма. Спроектирована система смазки и уплотнения. СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ 1, Силаев Б.М. ”Расчет и конструирование деталей авиационных механических передач» Учебно-справочное пособие; СГАУ, 2001.-150с. 2, Авиационные зубчатые передачи и редукторы: Справочник / Под ред. Э.Б. Вулгакова. М.Машиностроение, 1981. 374с. 3, Курсовое проектирование деталей машин: Учеб. Пособие /В.Н. Кудрявцев, Ю.А. Державец, И.И. Арефьев и др. Л.:Машиностроение. 1984. 400с. 4, Подшипники качения: Справочник-каталог / Под ред. В.Н. Нарышкина и Р.В. Коросташевского. М.:Машиностроение, 1984. 280с. 5, Оси, валы и опоры качения:: Учебное пособие / А.М. Циприн, М.И. Курушин, Е.П. Жильников; Куйбышев. авиац. ин-т. Куйбышев, 1986. 71с. ПРИЛОЖЕНИЕ A Расчёт на ЭВМ           ПРИЛОЖЕНИЕ Б Спецификация    ПРИЛОЖЕНИЕ В Чертежи |