Контрольная работа на тему Система питания дизеля полтава содержание система питания дизеля дизельное топливо общая схема системы питания

Скачать 5.4 Mb. Скачать 5.4 Mb.

|

|

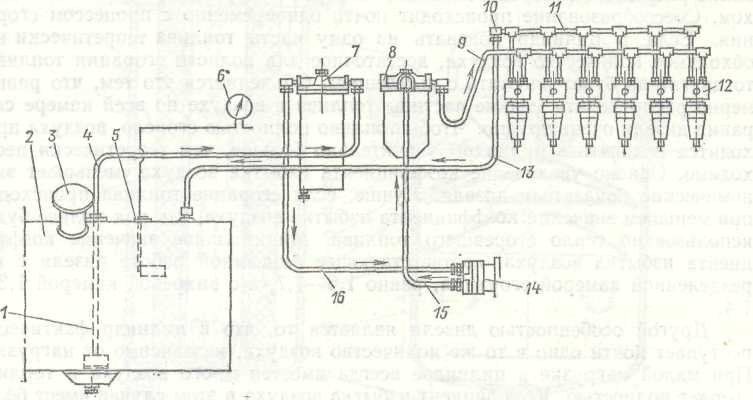

КОНТРОЛЬНАЯ РАБОТА На тему: «Система питания дизеля » ПОЛТАВА СОДЕРЖАНИЕ СИСТЕМА ПИТАНИЯ ДИЗЕЛЯ ДИЗЕЛЬНОЕ ТОПЛИВО ОБЩАЯ СХЕМА СИСТЕМЫ ПИТАНИЯ СМЕСЕОБРАЗОВАНИЕ В ДИЗЕЛЯХ ПРИБОРЫ СИСТЕМЫ ПИТАНИЯ ДИЗЕЛЯ СИСТЕМА ПИТАНИЯ ДИЗЕЛЯ В последние годы стали все шире использовать дизельные двигатели на автомобилях. В канун 1977 г. (29.12.1976 г.) введена в эксплуатацию первая очередь Камского комплекса (КамАЗ) по производству большегрузных автомобилей с дизельными двигателями. В связи с увеличением выпуска дизелей некоторые автомобильные заводы страны (ЗИЛ, ГАЗ, ЛАЗ, ЛиАЗ, Уральский и др.) проводят испытания новых моделей автомобилей и автобусов с дизельными двигателями, чтобы в ближайшее время заменить ими карбюраторные двигатели. Следует признать, что использование карбюраторных двигателей на грузовых автомобилях в современных условиях с экономической точки зрения нецелесообразно, а также нежелательно вследствие большого загрязнения атмосферы токсичными веществами. Хорошие технико-экономические показатели дизелей способствуют их широкому применению на автомобилях. В перспективе намечено использование дизелей на всех грузовых автомобилях, автобусах и на значительной части легковых автомобилей. ДИЗЕЛЬНОЕ ТОПЛИВО Для дизелей используют более дешевые, чем бензины, сорта нефтяных топлив (керосино-газойлевые и соляровые фракции). Согласно существующим стандартам дизельное топливо получают двух видов: из малосернистых (ГОСТ 4749—73) и сернистых (ГОСТ 305—73) нефтей. Дизельное топливо выпускается следующих марок: ДА, ДЗ, ДЛ и ДС (ГОСТ 4749—73) и А, ЗС, Л и С (ГОСТ 305—73). Арктические топлива ДА и А предназначены для питания дизелей при температуре окружающего воздуха ниже —30° С (ДА) и при —50° С и выше (А); зимние топлива ДЗ и ЗС (зимнее северное) — при температуре выше —30° С; летние топлива ДЛ и Л — при температуре воздуха 0° С и выше; ДС и С — специальные дизельные топлива. Зимние и летние топлива различаются главным образом температурой застывания. Качество дизельного топлива оценивают октановым числом. Дизельное топливо сравнивают со смесью из двух топлив: цетана и альфаметилнафталина. Цетан обладает минимальным периодом запаздывания воспламенения, обеспечивает работу двигателя по мягкой характеристике, для него цетановое число условно принимают равным 100. Альфаметилнафталин обладает наибольшим, периодом запаздывания воспламенения (трудно воспламеняется) и вызывает работу двигателя по жесткой характеристике: его цетановое число условно принимают равным нулю. Если испытываемое дизельное топливо ведет себя в отношении воспламеняемости как объемная смесь, состоящая например, из 40% цетана и 60% альфаметилнафталина, то цетановое число такого топлива равно 40 и т. д. По содержанию серы дизельное топливо бывает двух видов: содержание серы не более 0,2%; содержание серы от 0,2 до 0,5%. Например, топливо Л-0,2 — летнее с содержанием серы до 0,2 %, топливо ЗС-0,5 — зимнее северное с содержанием серы до 0,5%. ОБЩАЯ СХЕМА СИСТЕМЫ ПИТАНИЯ Система питания дизеля служит для подачи в цилиндры двигателя воздуха и топлива и отвода отработавших газов. Топливо подается под большим давлением, в определенные моменты (характеризуемые углом опережения по. дачи топлива) и в определенном количестве в зависимости от нагрузки двигателя. Система питания дизеля состоит из систем подачи воздуха, подачи топлива и выпуска отработавших газов. В систему питания четырехтактного дизеля ЯМЗ-236 (рис. 1, а) входят топливный бак 9, фильтры грубой 8 и тонкой 1 очистки топлива, топливоподкачивающий насос 11, топливопроводы, форсунки 6, топливный насос 5 высокого давления с всережимным регулятором, воздухоочиститель 4 и другие приборы и детали. Рассмотрим путь топлива в системе питания. Из бака 9 через фильтр 8 грубой очистки по топливопроводу 10 топливо поступает к топливоподкачивающему насосу 11, от которого подается по топливопроводу 12 к фильтру 1 тонкой очистки, а по топливопроводу 2 к насосу 5 высокого давления. Насос по топливопроводам 3 высокого давления подает топливо в форсунки 6 в соответствии с порядком работы цилиндров двигателя (1—4—2—5—3—6). Независимо от частоты вращения коленчатого вала двигателя в каналах насоса поддерживается постоянное давление топлива 130—150 кН/м2 (1,3-— 1,5 кгс/см2) вследствие работы перепускного клапана 13 и жиклера фильтра тонкой очистки. Топливо, не использованное в насосе высокого давления, но топливопроводу 14 сливается в бак. Топливопроводы 7 служат для отвода в бак топлива, просочившегося между распылителем форсунки и иглой. Топливо, постоянно циркулирующее в системе питания, охлаждает головку насоса, отводит в бак топливо и воздух, попавший в систему. Особенностью системы питания дизеля автомобиля КамАЗ-5320 является наличие в ней двух топливоподкачивающих насосов 23 и 34 (рис. 86, б). Насос 23, установленный на кронштейне коробки передач, имеет только ручной привод, а насос 34, укрепленный на корпусе насоса 17 высокого давления, имеет два привода: ручной и механический. При работе двигателя топливо из бака 27 по топливопроводу 29 поступает в фильтр 31 грубой очистки, затем подходит к тройнику 25 и по топливопроводу S3 к топливоподкачивающему насосу 34. Насос 34 нагнетает топливо по топливопроводу 18 к фильтру 22 тонкой очистки, а из него по топливопроводу 24 к впускной полости насоса 17 высокого давления. От насоса 17 по топливопроводам 16 топливо подается в форсунки 15 в соответствии с порядком работы цилиндров двигателя (1—5—4—2—6—3—7—8). Топливо, не использованное в насосе высокого давления, и воздух, попавший в систему питания, отводятся через перепускной клапан насоса и сливной клапан фильтра тонкой очистки по топливопроводам 19 и 30 в топливный бак. Топливопроводы 32 и 28 с тройником 26 служат для отвода в бак топлива, просочившегося между распылителем и иглой. При работе дизеля ЯАЗ-М206 топливоподкачивающий насос 14 (рис. 2) засасывает топливо из бака 2 через трубку 1, топливопровод 4, фильтр 7 грубой очистки и топливопровод 16, а затем нагнетает топливо по топливопроводу 15 через фильтр 8 тонкой очистки и топливопровод 9 к насосам-форсункам 12 в соответствии с порядком работы цилиндров двигателя (1 — 5—3—6—2—4). Избыток топлива, непрерывно идущего через насосы-форсунки, охлаждает их и по топливопроводам 11 и 13 отводится в топливный бак. В конце отводящего топливопровода 11 установлен штуцер 10 с дроссельным отверстием, создающим сопротивление, что способствует поддержанию необходимого давления в системе питания. Рис. 1. Схемы систем питания четырехтактных дизелей: а — дизеля ЯМЗ-236; б — дизеля автомобиля КамАЗ-5320; 1 и 22 — фильтры тонкой очистки топлива; 2, 3, 7, 10, 12, 14, 16, 18, 19, 20, 24, 28, 29, 30, 32 и 33 — топливопроводы; 4 — воздухоочиститель; 5 к 17 — насосы высокого давления; 6 и 15 - форсунки; 8 и 31 — фильтры грубой очистки топлива; 9 и 27 — топливные баки; 11, 23 и 34 — топлнвоподкачивающяе насосы; 13 — перепускной клапан; 21 - кран отбора топлива к подогревателю; 25 и 26 - тройники Система питания четырехтактных дизелей ЯМЗ-236 и дизеля автомобиля КамАЗ-5320 имеет много общего с системой питания двухтактного дизеля ЯАЗ-М206. Однако есть и отличия: системы питания четырехтактных дизелей разделенного типа, т. е. насос высокого давления и форсунка выполнены в виде отдельных агрегатов; между насосом высокого давления и форсунками  Рис. 2. Схема системы питания двухтактного двигателя ЯАЗ-М206: 1 — топливозаборная трубка; 2 — топливный бак; 3 — наливная горловина; 4, 9, 11. 13, 15 и 16 — топливопроводы; 5 — датчик указателя уровня топлива в баке; 6—указатель уровня топлива в баке; 7 — фильтр грубой очистки топлива; 8 — фильтр тонкой очистки топлива; 10 — штуцер с дроссельным отверстием; 12 - насос-форсунка; 14 — топливоподкачивающий насос установлены трубопроводы высокого давления; к корпусу насоса высокого давления присоединен корпус всережимного регулятора. Системы питания двухтактных дизелей — неразделенного типа; т. е. насос высокого давления и форсунка объединены в один агрегат — насос-форсунку; нет топливопроводов высокого давления, что позволило поднять давление впрыска топлива, а его распыление сделать более тонким; регулятор двухрежимный т.е. устойчиво поддерживает минимальную частоту вращения холостого хода и ограничивает максимальную частоту вращения. СМЕСЕОБРАЗОВАНИЕ В ДИЗЕЛЯХ Время, отводимое на процесс смесеобразования в дизелях, очень мало. Да и топливо, поступающее в раскаленный сжатый воздух, воспламеняется не сразу. Между началом его подачи и моментом воспламенения проходит некоторый промежуток времени, называемый периодом задержки воспламенения. В течение этого периода топливо перемешивается с воздухом, испаряется и нагревается до самовоспламенения. Задержка воспламенения зависит от сорта топлива, его физико-химических свойств и от конструктивных особенностей двигателя. Чем значительнее период задержки воспламенения, тем больше количество топлива накапливается в камере сгорания. После воспламенения оно быстро сгорает, что приводит к резкому увеличению давления газов на поршневую группу. Двигатель работает жестко, со стуками, а его детали подвергаются интенсивному износу. Мелкое распыливание топлива в завихренный воздух приводит к уменьшению периода задержки воспламенения. С увеличением частоты вращения коленчатого вала повышаются давление и температура в конце сжатия, что уменьшает период задержки воспламенения топлива. Следовательно, для быстроходных дизелей необходимо использовать топливо с повышенным цетановым числом, так как такое топливо скорее воспламеняется и быстрее сгорает. Особенностью дизеля является раздельная подача воздуха и топлива в цилиндры. Смесеобразование в дизелях происходит непосредственно в камере сгорания. В сжатый горячий воздух впрыскивается определенная порция топлива. Задача смесеобразовательного процесса заключается в том, чтобы мелко распылить и хорошо перемешать определенную дозу топлива с воздухом. Смесеобразование происходит почти одновременно с процессом сгорания. Если в цилиндр подавать на одну часть топлива теоретически необходимое количество воздуха, достаточное для полного сгорания топлива, то двигатель будет работать с дымлением. Объясняется это тем, что равномерно распределить мелкие частицы топлива в воздухе по всей камере сгорания дизеля очень трудно. Чтобы топливо полностью сгорело, воздуха приходится подавать в цилиндры значительно больше, чем теоретически необходимо. Однако увеличение коэффициента избытка воздуха уменьшает экономические показатели дизеля. Лучше, если сгорание топлива происходит при меньшем значении коэффициента избытка воздуха, так как полнее будет использовано тепло сгоревшего топлива. Минимальное значение коэффициента избытка воздуха, соответствующее бездымной работе дизеля с неразделенной камерой сгорания, равно 1,6—1,7, а с вихревой камерой 1,3—1,4. Другой особенностью дизеля является то, что в цилиндр фактически поступает почти одно и то же количество воздуха, независимо от нагрузки. При малой нагрузке в цилиндре всегда имеется много воздуха, и топливо сгорает полностью. Коэффициент избытка воздуха в этом случае имеет большую величину. При увеличении нагрузки возрастает подача топлива, уменьшается значение коэффициента избытка воздуха и ухудшается процесс сгорания топлива. Для улучшения смесеобразования в дизелях применяют неразделенные камеры сгорания, разделенные (на два объема) камеры сгорания (вихревые и предкамеры). В неразделенные камеры сгорания (они расположены в днище поршня) топливо подают под большим давлением 50 000—100 000 кН/м2 (500—1000 кгс/см2). Это позволяет получить тонкое распыливание топлива, хорошее перемешивание его с воздухом, достаточную полноту сгорания, а дизель будет развивать наибольшую мощность. В разделенных камерах сгорания создается интенсивное завихрение воздуха, что способствует лучшему смесеобразованию и позволяет подавать топливо через форсунки с меньшим давлением 12 500—18 500 кН/м2 (125—185 кгс/см ). ПРИБОРЫ СИСТЕМЫ ПИТАНИЯ ДИЗЕЛЯ В системе питания дизеля ЯМЗ-236 и дизеля автомобиля КамАЗ-5320 применяют фильтры грубой и тонкой очистки топлива, включенные в систему последовательно. Очистка топлива от различных примесей имеет большое значение для всех двигателей, но для дизелей — особенно. От чистоты топлива и его соответствия окружающим температурным условиям зависит надежность работы двигателя, так как топливная аппаратура смазывается самим топливом. Оно довольно густое и его труднее очистить от механических примесей, чем бензин. Мельчайшие примеси могут вывести из строя плунжерные пары, нагнетательные клапаны, форсунки и т. д. Поэтому на нефтебазах дизельное топливо отстаивают, прежде чем отпускать потребителям. Фильтр грубой очистки топлива дизеля ЯМЗ-236. Фильтр (рис. 3, а) имеет сменный фильтрующий элемент 2, вставленный в корпус 3, закрытый крышкой 5. Фильтрующий элемент состоит из хлопчатобумажной пряжи, намотанной на каркас, который изготовлен в виде трубки с большим количеством отверстий. При установке фильтрующего элемента в корпус направляющая розетка, приваренная к днищу корпуса, входит в отверстие элемента. Кроме того, плотное соединение фильтрующего элемента с корпусом и крышкой Рис. 3. Топливные фильтры грубой очистки: а – дизеля ЯМЗ-236; б – дизеля автомобиля КамАЗ-5320; 1 и 16 – сливные пробки; 2 – фильтрующий элемент; 3 и 15 – корпуса; 4, 7 и 17 – отверстия; 5 и 9 – крышки; 6 – пробка; 8 и 10 – прокладки; 11 – распылитель; 12 – отражатель; 13 – фильтрующая сетка; 14 – успокоитель. достигается тем, что трехгранные кольцевые ребра крышки и днища корпуса вдавливаются в мягкие торцовые поверхности. Топливо, подаваемое к фильтру грубой очистки, проходит через отверстие 7 и заполняет пространство между корпусом и фильтрующим элементом. Пройдя через слой пряжи, очищенное топливо поступает внутрь каркасной трубки, поднимается вверх и по каналам крышки проходит через отверстие 4 в отводящий трубопровод. На внешней поверхности фильтрующего элемента и на днище корпуса осаждаются механические примеси. При заполнении системы питания топливом воздух из фильтра удаляется через отверстие, закрываемое пробкой 6. Фильтр грубой очистки дизеля автомобиля КамАЗ-5320. Фильтр (рис. 3, б) установлен с левой стороны на раме автомобиля и состоит из корпуса 15, крышки 9, распылителя 11, отражателя 12, фильтрующей сетки 13 и успокоителя 14. В крышке есть пробка для удаления воздуха из фильтра и два отверстия, в которые ввертывают штуцера для подвода и отвода топлива. Топливо, поступающее к фильтру грубой очистки, подается к распылителю 11 и стекает по отражателю 12 в корпус 15. Крупные механические примеси, и вода осаждаются на дне корпуса, а топливо, которое прошло фильтрующую сетку 13, поступает по центральному отверстию в топливопровод и к топливоподкачивающему насосу. Фильтр тонкой очистки топлива дизеля ЯМЗ-236. Сменный фильтрующий элемент 4 фильтра (рис. 4, а) надет на стержень 6, приваренный к корпусу 5. Корпус фильтра закрыт крышкой 7, удерживаемой болтом 10, ввернутым в стержень. Фильтрующий элемент представляет собой перфорированный металлический каркас, обмотанный ситцевой лентой. На этом каркасе сформирована фильтрующая масса из древесной муки, пропитанной пульвербакелитом. Чтобы топливо не могло миновать фильтрующий элемент, он пружиной 2 прижат к крышке, имеющей отверстия для подвода топлива и его отвода. Топливо, подаваемое топливоподкачивающим насосом, заполняет Рис. 4. Топливные фильтры тонкой очистки: а — дизеля ЯМЗ-236; б — дизеля автомобиля КамАЗ-5320: 1 и 20 - сливные пробки; 2 и 19 — пружины фильтрующих элементов; 3, 11, 15 и 16 — прокладки; 4 и 17 — фильтрующие элементы; 5 и 18 — корпуса; 6 и 21 — стержни; 7 и 12 — крышки; 8, 13 и 14 — пробки; 9 - штуцер с калиброванным отверстием; 10 — болт все пространство между корпусом и фильтрующим элементом, просачивается через пористую фильтрующую массу, поднимается вдоль стержня и проходит к отводящему штуцеру крышки, а затем подводится к насосу высокого давления. В крышку ввернут штуцер 9 с калиброванным отверстием, через которое сливается в бак топливо и выходит воздух, попавший в него. Фильтр тонкой очистки топлива дизеля автомобиля КамАЗ-5320. Фильтр (рис. 4, б) установлен в верхней части системы питания (на правой задней стороне двигателя). В нем собирается воздух, проникший в систему питания и удаляемый в бак вместе с частью топлива, подаваемого насосом. Фильтр тонкой очистки состоит из крышки 12, двух корпусов 18 с приваренными к ним стержнями 21, фильтрующих элементов 17, поджатых к крышке пружинами 19. В стержни ввернуты сливные пробки 20. Корпуса соединены с крышкой пробками 13, навернутыми на стержни 21. Фильтрующие элементы, изготовленные из специальной бумаги, работают параллельно. В крышке фильтра имеется сливной клапан, открывающийся при избыточном давлении 130— 170 кН/м2 (1,3—1,7 кгс/см2). С течение времени фильтрующие элементы засоряются и их гидравлическое сопротивление возрастает. Поэтому фильтрующие элементы необходимо периодически заменять, а сетку 13 (см. рис. 3, б) очищать и промывать. Топливоподкачивающий насос. Для подачи топлива из топливного бака через фильтры к насосам-форсункам и форсункам применяют подкачивающие насосы шестеренного (двигатель ЯАЗ-М206) или поршневого (дизель ЯМЗ-236 и дизель автомобиля КамАЗ-5320) типа. Насос (рис. 5), расположенный между фильтрами грубой и тонкой очистки топлива, состоит из следующих деталей: корпуса 21; поршня 20 с пружиной 22, удерживаемой пробкой 23; толкателя 4 с осью 5 и роликом 6; пружины 3 толкателя; штока 2; впускного 19 и выпускного 7 клапанов с пружинами соответственно 18 и 8. В корпус насоса ввернут цилиндр 12 насоса ручной подачи топлива, размещенный над впускным клапаном. Внутри цилиндра находится поршень 13 и шток 14. Втулка 1 штока 2 ввернута в корпус насоса. Эти детали, изготовленные с очень большой точностью, составляют прецизионную пару, раскомплектовка которой недопустима. Топливоподкачивающий насос имеет два привода: ручной и механический. Ручным приводом пользуются для заполнения топливом фильтров, топливопроводов и удаления из системы питания воздуха. Если возникают трудности с пуском дизеля (например, в систему попал воздух), то необходимо также воспользоваться ручным приводом. При перемещении поршня 13 рукояткой 15 вверх в цилиндре 12 создается разрежение, открывается впускной клапан 19 и топливо поступает внутрь цилиндра. При перемещении поршня 13 вниз он давит на топливо, впускной клапан закрывается, а выпускной клапан 7 открывается и топливо подается к фильтру тонкой очистки. После прокачки системы ручным насосом поршень 13 опускают вниз и навертывают рукоятку 15 на резьбовой хвостовик цилиндра; поршень плотно прижимается к прокладке 16. При работе дизеля действует механический привод топливоподкачивающего насоса. Вращающийся эксцентрик 24 набегает на ролик 6 толкателя 4, вследствие чего сжимается пружина 5 и перемещается шток 2 (рис. 5, б) с поршнем 20, сжимая пружину 22. Под действием давления топлива в полости А над поршнем впускной клапан 19 прижимается к седлу, а выпускной клапан 7 открывается; топливо перетекает по перепускному каналу 26 в полость Б под поршень 20. |