Автоматизация производственных процессовразработка контрольная работа. автоматизация контр. Контрольная работа по дисциплине Автоматизация производственных процессов

Скачать 355.5 Kb. Скачать 355.5 Kb.

|

|

Учреждение частное профессиональная образовательная организация «Нефтяной техникум» КОНТРОЛЬНАЯ РАБОТА ПО ДИСЦИПЛИНЕ «Автоматизация производственных процессов» Вариант №15

Ижевск 2021 г. Основные понятия и определения: механизация, автоматизация, единичная и комплексная механизация и автоматизация. Стадии автоматизации Механизацией называется направление развития производства, при котором физический труд рабочего, связанный с выполнением производственного процесса или его составных частей, передается машине. Примерами механизации являются: использование патронов с пневматическим и гидравлическим приводом, вместо обычного винтового перемещения кулачков вручную с помощью ключа; перемещение пинолей задних бабок токарных станков, быстрый подвод суппорта или стола станка с помощью электро-, пневмо- или гидросуппортов. Механизация облегчает труд рабочего. При этом действия, направленные главным образом на управление производственным процессом, остаются за рабочим. Они включаются в цикл работы машины. Механизация может быть либо частичной, либо полной или, как ее называют, комплексной. Частичная механизация - это механизация части движений, необходимых для осуществления производственного процесса: либо главного движения, либо вспомогательных и установочных движений, либо движений, связанных с перемещением изделий с одной позиции на другую. Полная или комплексная механизация - механизация всех основных, вспомогательных, установочных и транспортных движений, которые выполняются по ходу производственного процесса. При комплексной механизации обслуживающий персонал осуществляет только оперативное управление производственным процессом, включение и выключение в нужные моменты требуемых механизмов и управление режимом и характером их работы. Дальнейшее развитие механизации приводит к автоматизации производства. Т.е. автоматизация- это такое направление развития производства, при котором человек освобождается не только от тяжелого физического труда, но и от оперативного управления механизмами или машинами. Различается частичная и комплексная автоматизация. Понятие «частичная автоматизация» связывается с осуществлением автоматизации только одного структурного компонента из числа всех систем. Например, автоматизация отдельных элементов общего цикла работы станков. Примеры этого вида автоматизации: оснащение станков загрузочными устройствами, автоматизация подвода и отвода суппорта, стола, хранение, а также уборка стружки и т.д., т.е. оснащение устройствами, частично автоматизирующими управление и обслуживание станков. Если же говорить в целом о технологическом процессе, то например, автоматизирована одна из десяти операций. Комплексная автоматизация характеризуется переводом обработки деталей, например, со станков общего назначения на автоматические линии, пролеты, цехи, а также автоматические заводы. Для этого направления характерна непрерывность обработки, причем автоматизируются обработка деталей, их контроль, транспортирование, учет, хранение, а также уборка стружки и т. д. Примером комплексно-автоматизированного производства может служить производство подшипников качения, где изготовление подшипников, начиная от заготовки и заканчивая контролем и упаковкой, выполняется комплексом автоматизированного оборудования. При комплексной автоматизации кроме ранее перечисленных преимуществ, свойственных автоматизации вообще, обеспечивается возможность непрерывной работы в едином потоке. Отпадает потребность в промежуточных складах, сокращается длительность цикла производства, упрощается планирование производства и учет производимой продукции. Здесь наиболее полно и эффективно сочетаются два принципа - автоматизация и непрерывность производственного процесса. Комплексная автоматизация производства - радикальное и решающее средство повышение производительности труда и качества продукции, снижение ее себестоимости. Степень автоматизации производственных процессов может быть различной. Различают три стадии автоматизации. На первой стадии автоматизации рабочий полностью освобождается от физического труда (во время работы машины), включая труд по управлению производственным процессом. Он осуществляет первоначальную наладку машины, наблюдает за машиной и устраняет отклонения от нормальной ее работы. Первая стадия автоматизации обеспечивается разомкнутой системой автоматического управления (не имеющей обратных связей). Примером может служить: токарно-револьверные автоматы, токарные многошпиндельные автоматы, и другие станки и машины с кулачковыми механизмами. Кулачок в этом случае обеспечивает определенную последовательность, направление, величину и скорость перемещения исполнительных органов. Во второй стадии автоматизации используются замкнутые автоматические системы управления с обратными связями, которые не только обеспечивают выполнение заданной программы, но и автоматически, без вмешательства рабочего регулируют и поддерживают нормальные условия работы машины. Труд рабочего в этом случае сводится в основном к первоначальной наладке машины. Взять, к примеру, токарную обработку длинных валов. При токарной обработке износ резца приводит к увеличению диаметра обработки, и если прибором активного контроля измерять диаметр обработки и по результатам этих измерений автоматически вводить поправку в настройку станка (перемещать резец в нужном направлении), то будем иметь САР, которая поддерживает нормальные условия работы. Отличительной чертой третьей стадии автоматизации является способность системы управления выполнять логические операции для выбора оптимальных условий работы машины. Помимо устройств с обратными связями такие системы управления имеют устройства для решения логических задач (счетно-решающие машины), позволяющие выполнять работу при оптимальных условиях с учетом переменности внешних и внутренних режимов работы машины. Такие машины являются самоуправляющими. Например, станки с подключенной к ней ЭВМ, оптимизирующие обработку по признаку минимальной шероховатости, или же обеспечивающие максимальный съем металла. Геликсные манометрыВыпускаемые промышленностью автономные (самопишущие) скважинные манометры широко используют для исследования добывающих и нагнетательных скважин, а также для испытаний с помощью трубных испытателей пластов. Манометр типа МГН-2 с многовитковой трубчатой пружиной, принципиальная схема которого приведена на рис. 10.2, а, предназначен для измерения давления в добывающих скважинах.

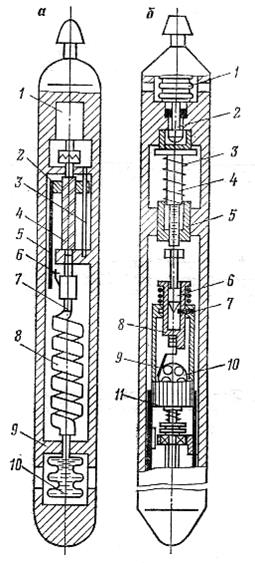

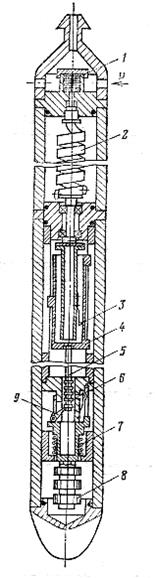

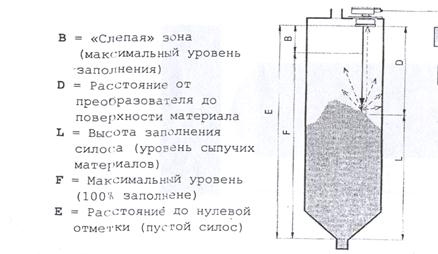

Давление в скважине через отверстие в корпусе 9 передается жидкости заполняющей внутреннюю полость разделительного и манометрической трубчатой пружине (геликсу) 8. Под действием измеряемого давления свободный конец геликса поворачивает ось 7, на которой жестко крепится пластинчатая пружина с пишущим пером 6. Перо чертит на бланке, вставленном в каретку 5, линию, длина которой пропорциональна измеренному давлению. Для получения непрерывной записи давления каретка соединяется с гайкой 2, которая перемещается поступательно по направляющей 3 при вращении ходового винта 4. Равномерное вращение винта осуществляется с помощью часового привода 1. Манометр МГИ-1М предназначен для работы в трубных испытателях пластов. Регистрация изменения давления начинается только после того, как испытательный инструмент спущен на заданную глубину. Для включения часового привода применяется гидровключатель (рис. 10.2, б), состоящий из сильфона 1, уплотненного поршня 2 и подпружиненного штока 4 с нанесенными на нем делениями. Изменение начального натяга пружины 3 производится с помощью гайки 5. Перед спуском приборов в скважину баланс 10 часового привода 11 тормозится пластинчатой пружиной 9, закрепленной на подпружиненной втулке 8, которая, в свою очередь, удерживается защелкой 7. После спуска прибора на заданную глубину усилие предварительного натяга пружины 3 и усилие, действующее на уплотненный поршень 2, в результате воздействия давления в скважине уравновешиваются. Во время дальнейшего спуска прибора поршень начинает перемещаться и толкатель 6 утапливает защелку 7. При этом втулка 8 перемещается вверх и пружина 9 освобождает баланс часового привода. Использование регулируемых гидровключателей обеспечивает регистрацию изменения давления по всей длине бланка в большом масштабе времени за счет выключения часового привода в период сборки испытателя пластов и спуска его на забой. Для получения полной картины изменения давления в процессе испытания пластов применяют манометр МГИ-3, ходовой винт которого имеет два шага: мелкий вначале и более крупный на основной длине. Поэтому при спуске прибора изменение давления записывается на небольшом участке бланка, а кривые притока и восстановления давления регистрируются в большом масштабе по времени на основном участке диаграммного бланка. Глубинный геликсный манометр МГТ-1 (рис.10.3) предназначен для контроля давления на забое скважин, в которые закачивается горячая вода или нагнетается влажный пар при температуре до 350 °С. Измеряемое давление передается в полость геликсной пружины 2 через сетчатый фильтр 1. Регистрация показаний осуществляется пером 3 на бланке, вставленном в барабан 4, который соединен с рейкой 5. Положение барабана относительно пера фиксируется защелкой 6 и подпружиненной собачкой 9. При резком торможении или рывке прибора за проволоку грузы 8 перемещаются по инерции вниз и отводят собачку, освобождая рейку 5, которая вместе с барабаном под действием собственного веса перемещается также вниз на один шаг. Дальнейшему перемещению рейки препятствует собачка 9, под действием пружины 7 возвращающаяся в исходное положение. При этом на бланке регистрируется давление, измеренное в момент рывка прибора. Всего в течение работы прибора можно зафиксировать 10--15 значений давления в произвольно выбранные моменты времени. Регистрирующее устройство получило название инерционного отметчика времени. Характеристика геликсных манометров приведена в табл. 10.2 На базе глубинных геликсных манометров типа МГН-2 и МГИ-1М разработан ряд унифицированных скважинных манометров типа МСУ с пределами измерения давления, равными 100--200 МПа, работоспособными при температуре до 250--400 °С. АКУСТИЧЕСКИЕ УРОВНЕМЕРЫПринцип действия акустических (ультразвуковых) уровнемеров основан на отражении колебаний от границы раздела сред с различным акустическим сопротивлением. Обычно используется метод импульсной локации границы раздела газ-жидкость (или сыпучий материал) со стороны газа. Уровень измеряется по времени распространения ультразвуковых колебаний от источника излучений до плоскости (границы) раздела и обратно. (Достоинство ультразвуковых уровнемеров в нечувствительности к изменению свойств измеряемой среды, большой температурный диапазон, высокая надежность и точность измерений). Ультразвуковые средства измерения уровня являются наиболее широко распространенными в пищевой промышленности бесконтактными устройствами, использующимися для определения уровня жидкостей и сыпучих материалов. Ультразвуковой преобразователь устанавливается в верхней части танка или силоса и генерирует ультразвуковые колебания в направлении продукта На этот же преобразователь поступает отраженный от поверхности продукта сигнал (эхо-сигнал). Временной интервал между генерируемым и отраженным сигналами – прямо пропорционален расстоянию от преобразователя до поверхности продукта D. Преобразователь, заранее запрограммированный на расстояние до нулевой отметки Е и измерительный диапазон F, может легко рассчитать уровень заполнения силоса L (рис. 2.11). Основные достоинства:

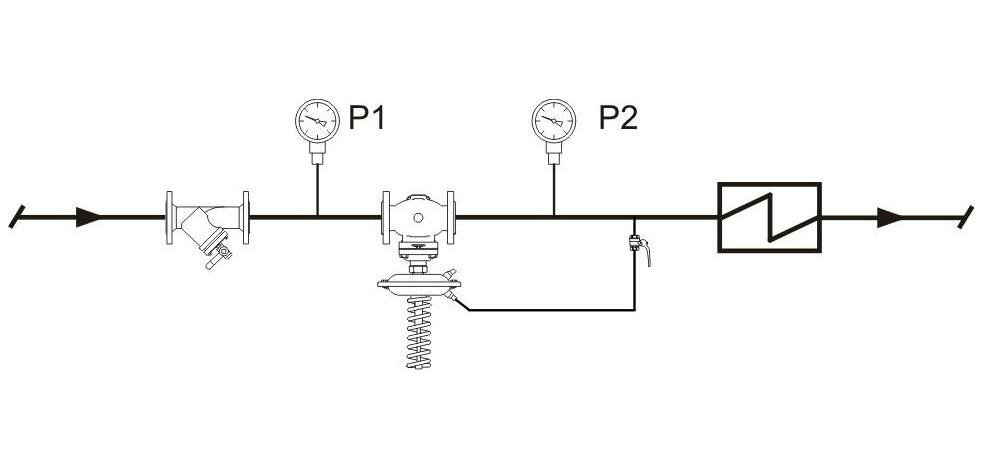

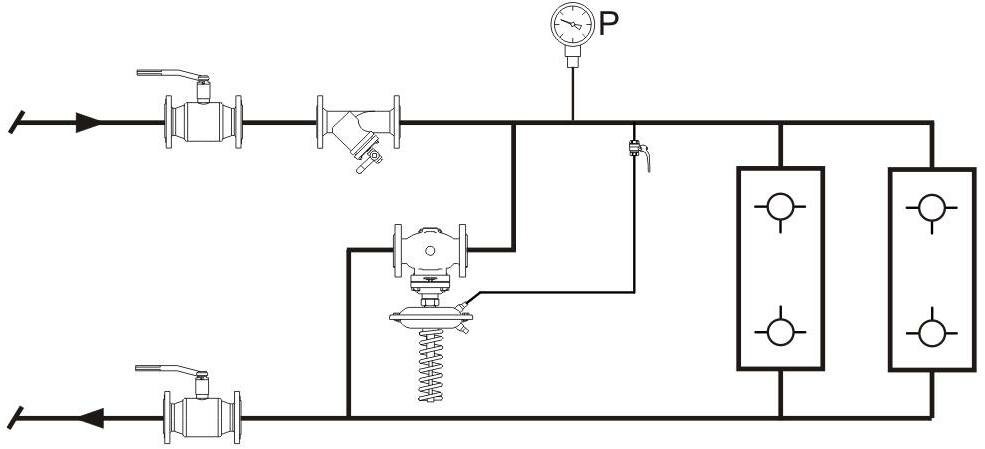

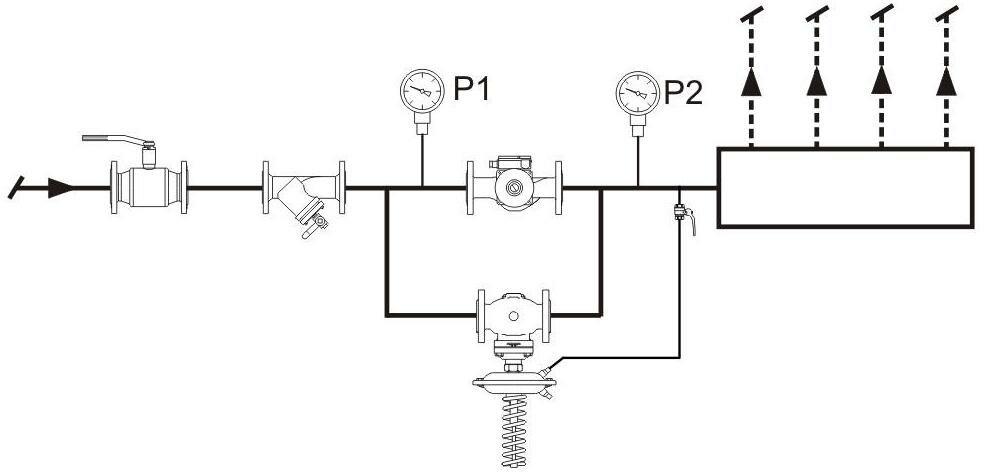

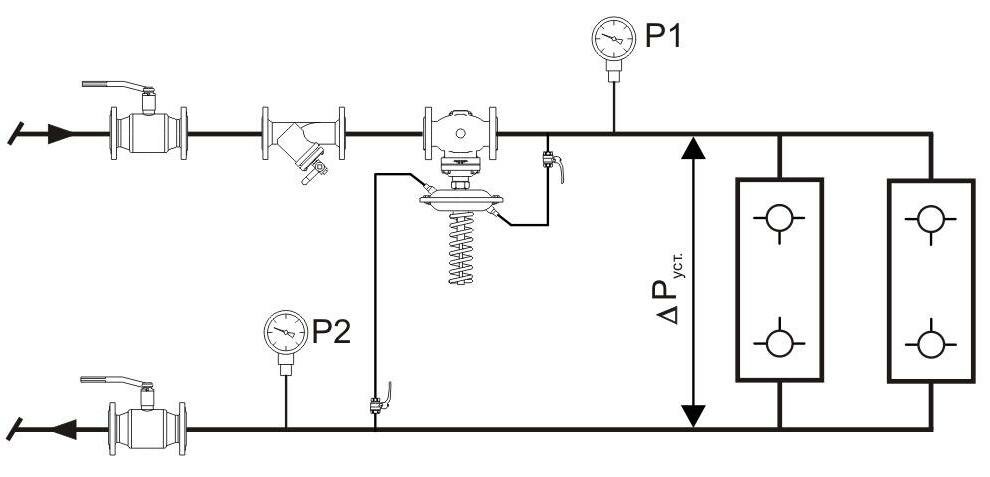

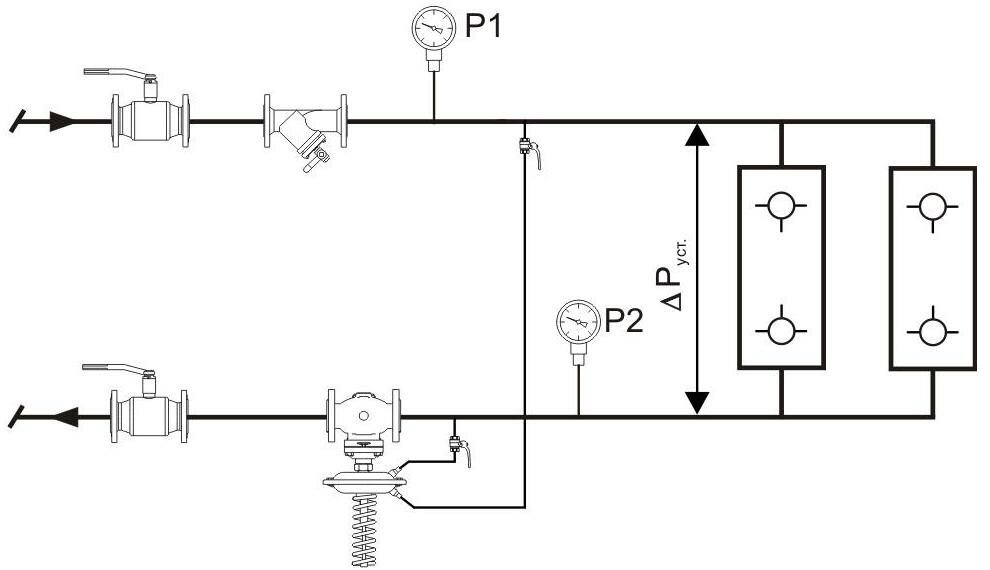

точность измерения не зависит от физических свойств анализируемого продукта (электропроводности, диэлектрической постоянной, вязкости, плотности и т.п.); - бесконтактные средства измерения обычно не подвержены эррозии и не могут «засоряться», «обволакиваться»; - в последнее время созданы датчики, предназначенные для применения в высоких, узких, запыленных силосах; Рис.2.11. Принцип действия ультразвукового уровнемера. - для анализа эхо-сигнала все шире используются микропроцессорные системы и элементы нечеткой логики, вследствие чего ультразвуковые уровнемеры применяются в качестве легко устанавливаемых приборов, имеющих низкую стоимость. Недостатки: - нельзя применять в условиях вакуума; - при высоких давлениях происходит ограничение механического хода мембраны. При абсолютном давлении выше 3 бар следует пользоваться СИ другого типа; - нельзя применять при температурах выше 100 ºС; - ультразвуковые колебания плохо распространяются в атмосфере углекислого газа. В емкостях для брожения уровнемеры этого типа не рекомендуется использовать; - наличие пены на поверхности жидкости приводит с снижению уровня отраженного сигнала. На рис. 2.12. приведена рекомендуемая схема установки датчика во избежание погрешностей измерения. Регуляторы давления прямого действия. Обзор типов и функций.Регулятор давления прямого действия - это автоматически действующее автономное устройство, состоящее из регулирующего клапана, снабженного приводом, управляемым чувствительным элементом, реагирующим на давление рабочей среды, без применения постороннего источника энергии Принцип работы Регуляторы давления прямого действия представляют собой конструкции автоматически действующей арматуры, снабженные чувствительным элементом, управляющим приводом плунжера. Чувствительным элементом (датчиком командных сигналов) служит резиновая мембрана или поршень. Силовое (компенсирующее) воздействие на регулирующую систему, включающую чувствительный элемент, осуществляется грузом или предварительно настроенной пружиной. Действие регулятора основано на использовании энергии рабочей среды, транспортируемой по трубопроводу. С изменением давления на контролируемом участке изменяется степень открытия регулирующего органа регулятора в сторону, необходимую для восстановления исходного давления. Классификация регуляторов давления прямого действия Можно выделить три категории регуляторов давления, зависимости от того, в какой точке регулируется давление: 1. Регуляторы давления «после себя» (редукционные клапаны) – регулируют давление в точке, расположенной за клапаном, путем перекрытия потока среды для обеспечения заданного значения давления. Отбор среды в точке регулирования может быть как внешним (с помощью импульсной трубки), так и внутренним, через технологические отверстия внутри клапана. Регуляторы давления «после себя» предназначены для защиты от высоких давлений технологической арматуры и аппаратуры низкого давления, расположенных за клапаном. система будет полностью перекрыта (исключается работа «на нагрузку»).  2. Регуляторы давления «до себя» (перепускные клапаны) — это устройство, предназначенное для поддержания давления среды до клапана на требуемом уровне путём перепуска её через ответвление трубопровода или байпас. Они предназначены защиты систем энергоснабжения от нарастания дифференциального или избыточного давления путем перепуска излишнего количества теплоносителя из подачи в обратный трубопровод. Также при использовании перепускного клапана на байпасе насоса кроме регулирования напора обеспечивается работа насоса даже если система будет полностью перекрыта (исключается работа «на нагрузку»).   3. Регуляторы перепада давления (дифференциального давления) - предназначены для поддержания постоянного перепада давления на оборудовании путем ограничения избыточного давления при частичном закрытии двухходового регулирующего клапана, который таким образом принимает на себя повышенную потерю давления. Применяются в системах центрального теплоснабжения, на распределительных сетях центрального отопления, как балансировочная арматура в местах с различными доступными давлениями.    Конструктивные особенности Регуляторы давления имеют сравнительно простую конструкцию и, как правило, не требуют посторонних источников энергии, длинных электро- или пневмокоммуникаций. Груз или пружина обеспечивают компенсирующие (силовое) воздействие на подвижную систему, заставляя плунжер перемещаться, а мембранный или поршневой привод ограничивает перемещение плунжера в зависимости от давления среды на контролируемом участке. Наиболее часто регулятор давления состоит из седельного клапана, снабженного мембранным пружинным приводом, рычажно-грузовые привода, которые применялись ранее, в настоящий момент встречаются очень редко и как правило на старых моделях. Мембрана в данном случае играет роль не только привода, но и роль чувствительного элемента. Производители регуляторов в зависимости от расчетов и поставленных задач применяют формованные мембраны различных диаметров. Здесь необходимо учитывать, что мембрана большого диаметра образует элемент повышенной чувствительности, при котором малые изменения давления будут приводить к резким перемещениям плунжера с большой амплитудой колебаний, когда возникает опасность работы регулирующего органа с ударами плунжера о седло. Малая плоская мембрана в свою очередь создает не только менее чувствительную систему, но благодаря повышенной жесткости несколько приближает астатический характер работы регулятора с резкими перемещениями плунжера к более спокойной работе пропорционального регулятора. Благодаря этим свойствам рабочих мембран разного диаметра имеется возможность выполнить регуляторы с различными динамическим и максимальным диапазонами регулирования давления. При использовании мембраны большего диаметра мы получаем меньшее максимальное значение регулируемого давления и динамический диапазон, а при меньшем диаметре рабочей мембраны соответственно более высокие значения. Плюс к этому на данные величины существенное влияние оказывают и применяемые рабочие пружины. Автоматизированная система управления технологическим процессом резервуарных парков — это комплекс средств, направленный на оптимизацию работы и автоматизацию управления технологическим процессом, автоматизацию основных технологических процессов, контроль над работой, изменяемыми параметрами и техническим состоянием оборудования, входящего в состав резервуарного парка. АСУ ТП резервуарного парта объединяется в целостную систему под операторским управлением, которая чаще всего включает в себя: пульт управления, средства обработки информации, элементы автоматики (датчики, устройства управления, исполнительные устройства). Система автоматизации резервуарного парка предназначена: для автоматизации измерения, передачи и обработки информации, необходимой для управления технологическим оборудованием резервуарного парка для передачи в систему телемеханики параметров системы измерения уровня в резервуарах РП НПС В АСУ ТП РП предусмотрена автоматизация следующих объектов: резервуаров устройств для размыва донных отложений электроприводных задвижек станции катодной защиты СК и др. АСУ ТП РП состоит из нескольких уровней: 1. АРМ оператора РП; принтер 2. Шкаф автоматизации РП: контроллер, устройства аналогового ввода, устройства дискретного ввода, устройства дискретного вывода, искробезопасные барьеры, коммуникационное оборудование 3. Средства измерения и датчики;аппаратура местного управления и сигнализации Задачи, которые решаются с помощью АСУ РП: удаленный контроль наполнения и опорожнения резервуаров удаленное управление задвижками на приемных и нагнетательных трубопроводах контроль параметров, обеспечивающих учет хранимой в резервуарах нефти удаленное управление насосами Внедрение автоматизации позволяет решить целый ряд вопросов: сокращение затрат человеческого труда повышение экономических показателей за счет более точного поддержания параметров и отсутствия аварийных ситуаций управление системой при повышенной концентрации взрывоопасных газов максимально возможный, точный учет нефти, электроэнергии, воды обнаружение неполадок и предотвращение аварий Автоматизация резервуарных парков обеспечивает выполнение следующих параметров: измерение: уровня нефти в резервуарах; средней температуры нефти; t окружающего воздуха; t нефти в пристенном слое резервуара контроль параметров взрывоопасности, контроль показателей давления; контроль скорости заполнения и скорости опорожнения; контроль параметров работы; контроль функционирования задвижек и шаровых кранов с электроприводами; контроль фильтров сигнализация: верхнего (аварийного, допустимого, нормативного), нижнего (аварийного, допустимого, нормативного) уровня в резервуаре; уровня аварийного запаса в резервуарах (для приема аварийного сброса нефти); минимального допустимого уровня, обеспечивающего безаварийную эксплуатацию системы размыва донных отложений; сигнализацию достижения предельной максимальной скорости заполнения, аварийной максимальной скорости заполнения, предельной максимальной скорости опорожнения, аварийной максимальной скорости опорожнения; превышения давления в трубопроводах дистанционное управление и контроль режима работы системы размыва донных отложений; управление задвижками и сигнализация их положения автоматическую защиту технологического оборудования РП; защита РП при поступлении сигнала «Пожар в резервуаре» от АСУ ТП централизацию управления резервуарным парком регистрацию и отображение информации о работе оборудования РП ЗАО "Нефтехиммонтаж" поможет Вам спроектировать и смонтировать автоматизированную систему управления резервуарными парками и выполнит следующие работы: разработка системы автоматизации резервуарного парка монтаж систем автоматизации, выполняющих функции контроля, сигнализации и управления технологическими процессами резервуарного парка пусконаладочные работы подготовка исполнительной документации, оформленной с учетом требований действующей нормативной документации РФ Система АСУ РП позволяет создать цифровую сеть, улучшающую управление запасами и потерями, избегать переполнения резервуаров и поддерживать высокую эффективность на всех участках предприятия. | |||||||||||||||||