Эксплуатация трубчатых печей. КР Трубчатая печь. Контрольная работа по дисциплине Эксплуатация оборудования нефтепереработки

Скачать 1.82 Mb. Скачать 1.82 Mb.

|

|

МИНИСТЕРСТВО НАУКИ И ВЫСШЕГО ОБРАЗОВАНИЯ РОССИЙСКОЙ ФЕДЕРАЦИИ ФЕДЕРАЛЬНОЕ Государственное БЮДЖЕТНОЕ образовательное учреждение высшего образования «ТЮМЕНСКИЙ ИНДУСТРИАЛЬНЫЙ университет» ИНСТИТУТ ДОПОЛНИТЕЛЬНОГО И ДИСТАНЦИОННОГО ОБРАЗОВАНИЯ Контрольная работа по дисциплине «Эксплуатация оборудования нефтепереработки» тема: Установка атмосферной перегонки нефти. Блок нагрева сырья (трубчатая печь)

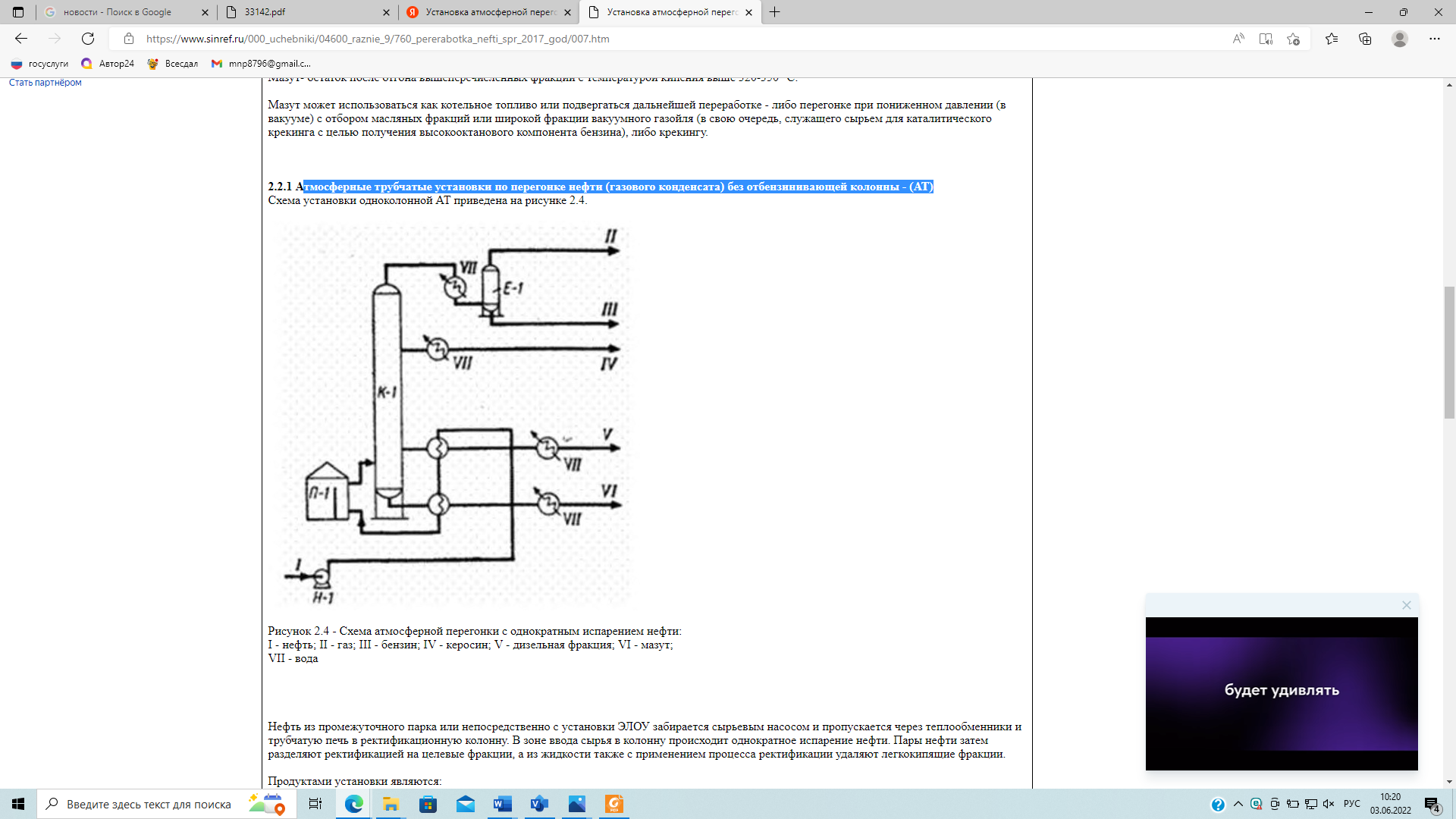

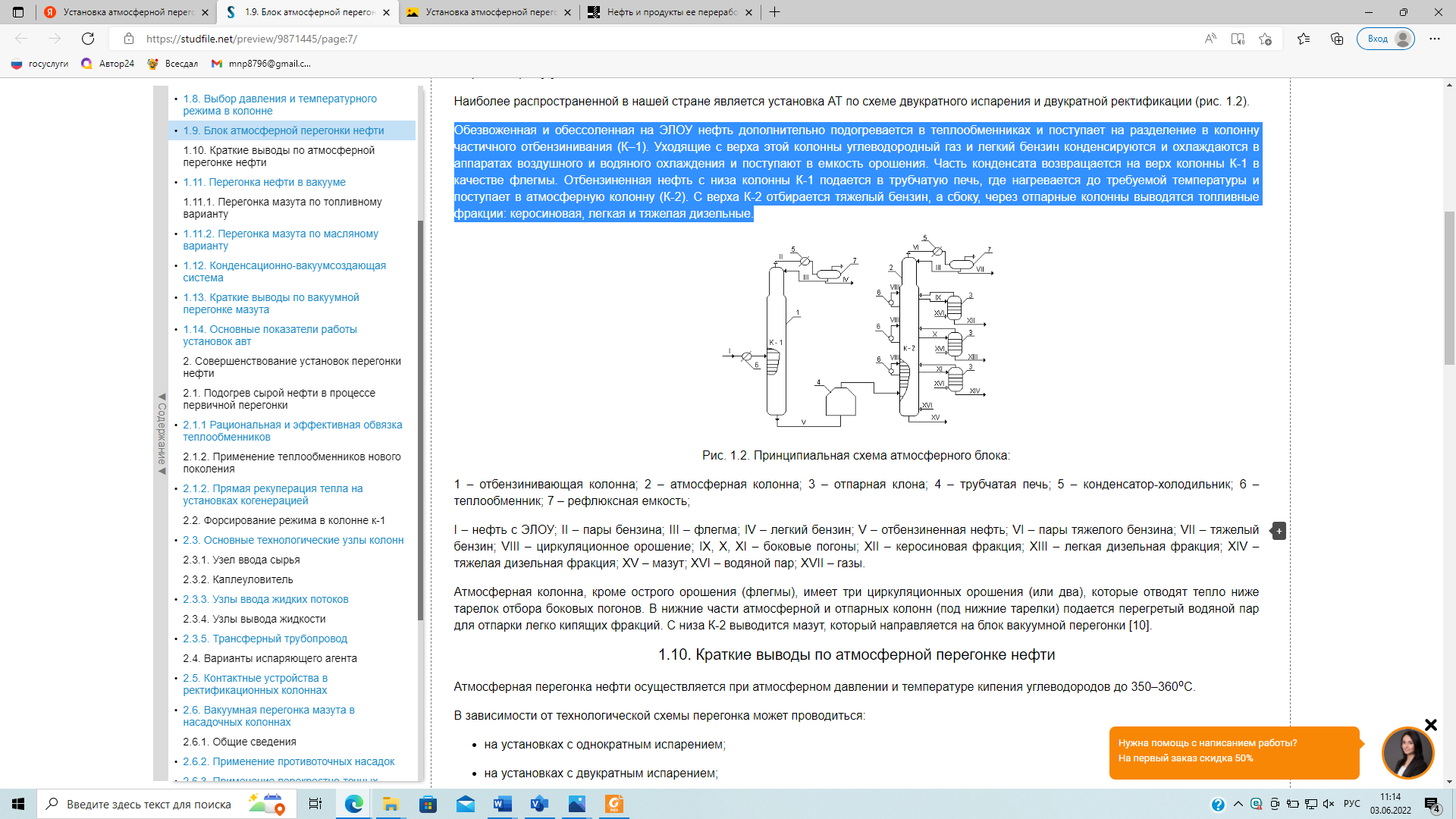

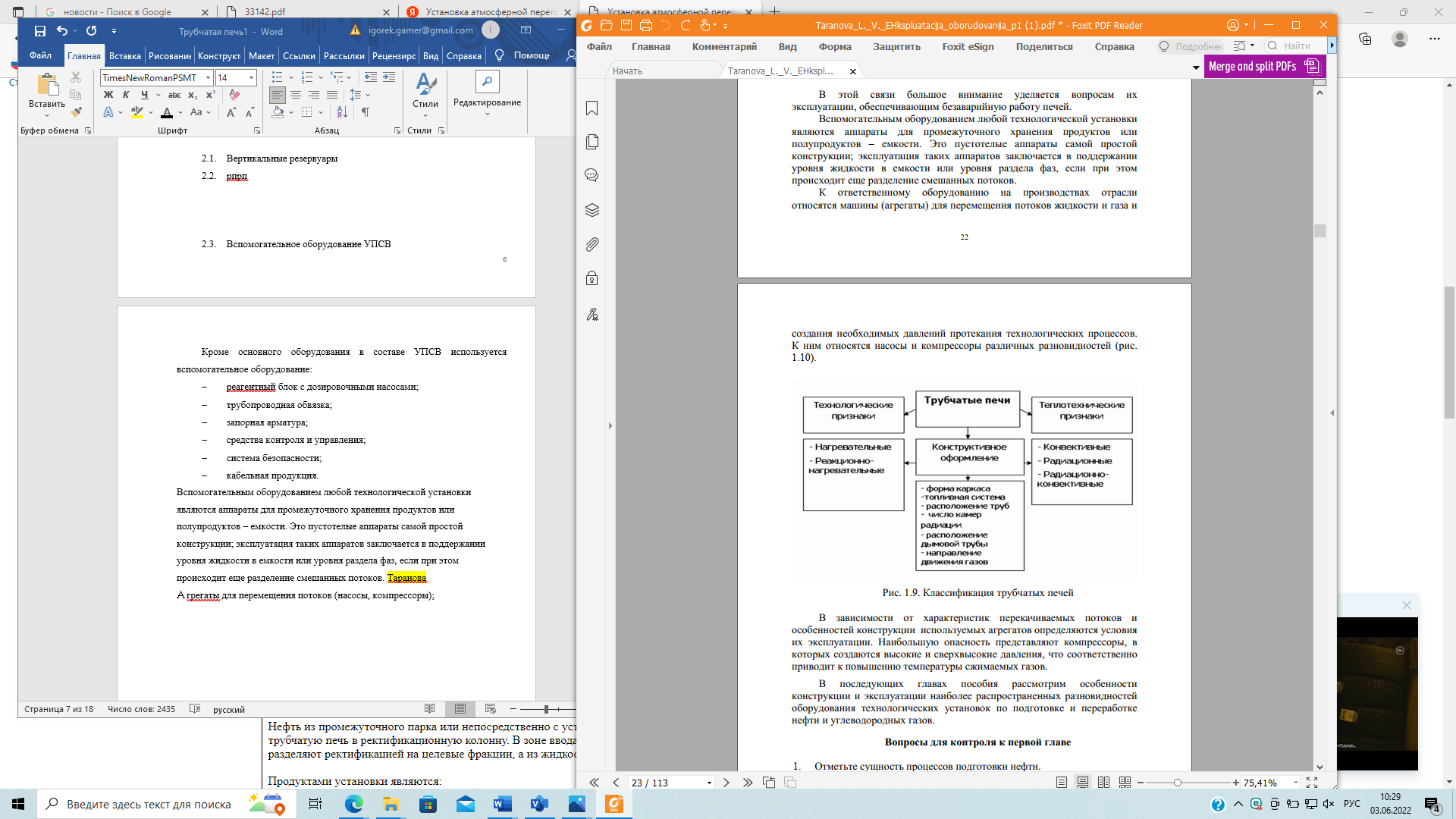

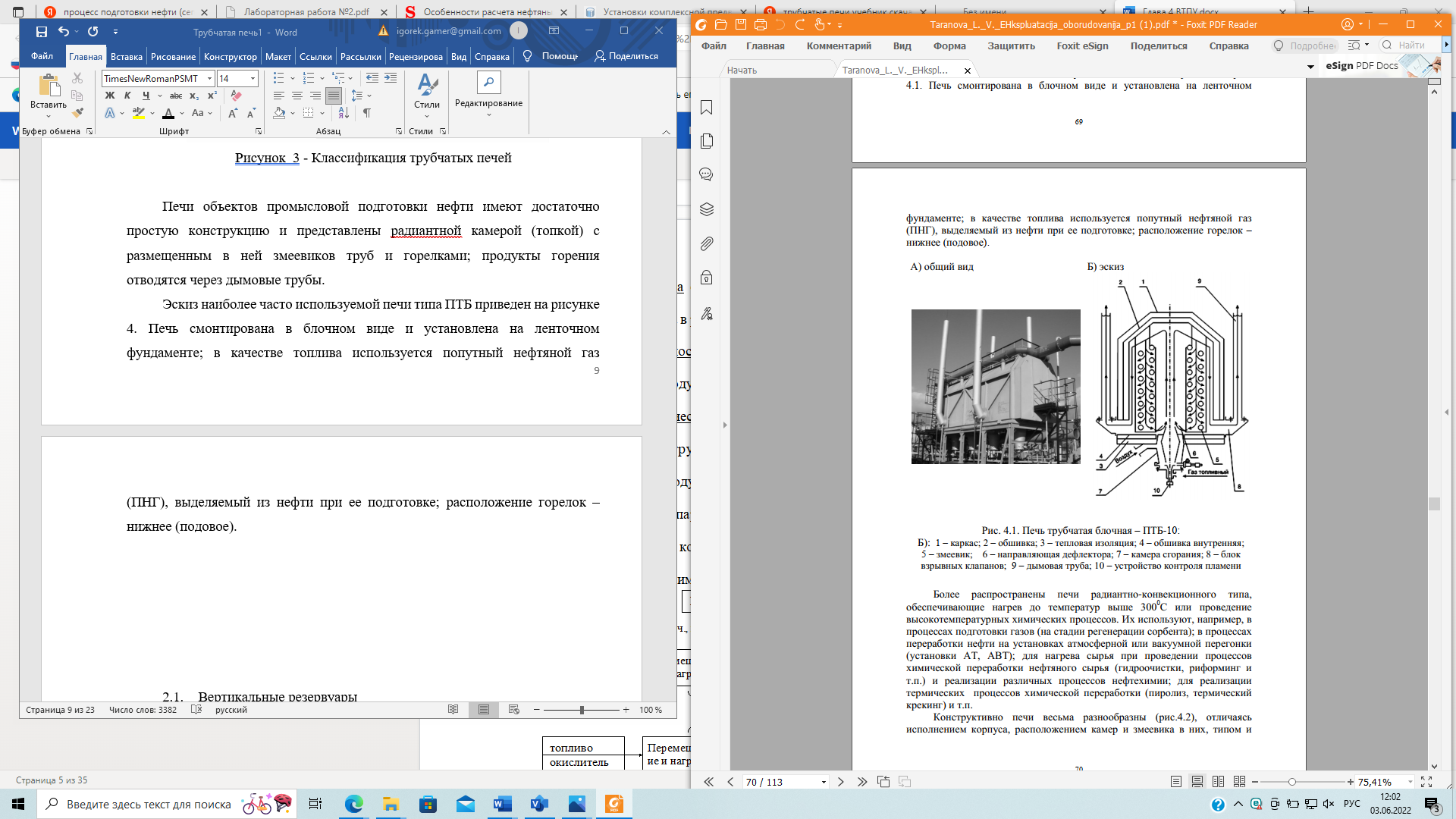

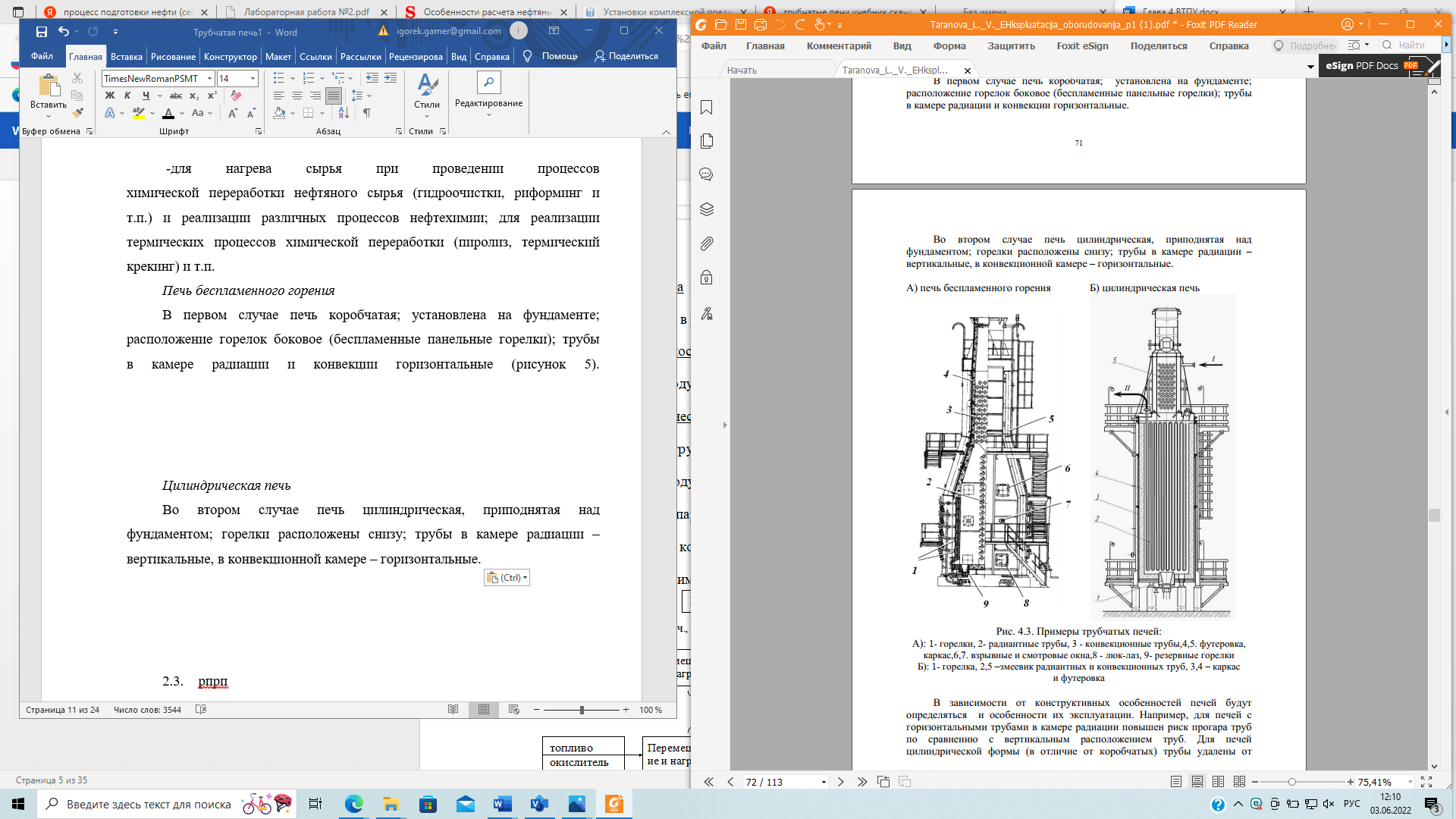

2022 СОДЕРЖАНИЕ ВВЕДЕНИЕ Технологические процессы сбора и подготовки углеводородного сырья заключается в последовательном изменении состояния продукции нефтяной скважины и отдельных ее составляющих (нефть и газ), завершающимся получением товарной продукции. Нефть в отличие от углеводородных газов – это чрезвычайно сложная, многокомпонентная смесь взаиморастворимых углеводородов разного агрегатного состояния и различного химического строения с числом углеродных атомов до 100 (и выше). В составе нефти кроме того присутствуют гетероорганические соединения (S-,N-иO-содержащие соединения), а также металлорганические соединения. Для описания состава нефти используют элементный состав; - фракционный состав; -химический состав. Учитывая эти особенности, невозможно деление нефти на компоненты; в этой связи используют фракционирование нефти – деление на фракции, характеризующиеся определенными пределами выкипания в интервале от температуры начала до температуры конца кипения [1]. Использование ректификации в нефтепереработке позволяет выделять из нефти светлые топливные фракции (при атмосферной перегонке) и масляные фракции путем дальнейшей перегонки остатка предыдущего процесса – мазута (вакуумная перегонка). Процесс реализуется соответственно на установка атмосферной или атмосферно-вакуумной перегонки – АТ и АВТ в зависимости от выбранного направления переработки нефти. На установках АТ и АВТ используются технологические печи, предназначенные для нагревания нефти с последующим разделением ее на фракции. Целью контрольной работы является: изучение технологической схемы установки атмосферной перегонки нефти (АТ); изучение устройства и принципа работы трубчатых печей; изучение особенностей эксплуатации трубчатых печей установки атмосферной перегонки нефти. ТЕХНОЛОГИЧЕСКАЯ СХЕМА УПСВ И ЕЕ КРАТКОЕ ОПИСАНИЕ Назначение технологического процесса Перегонка нефти - процесс разделения ее на фракции по температурам кипения - лежит в основе переработки нефти и получения при этом моторного топлива, смазочных масел и различных других ценных химических продуктов. Для разделения нефти на ряд компонентов требуется выполнить несколько основных условий: необходимо нефть нагреть до температуры, обеспечивающей не только нагрев, но и испарение части нефти, т.е. произвести ее однократное испарение, утилизировать тепло выработанных продуктов, нагревая ими сырую нефть. С этой целью используются: трубчатые нагревательные печи, теплообменные аппараты и ректификационные колонны. Перегонку нефти на атмосферных установках АТ можно осуществлять несколькими способами: Однократным испарением в трубчатой печи и разделением отгона в одной ректификационной колонне. Такая технологическая схема перегонки нефти, как правило, применима для нефтей с низким содержанием светлых нефтепродуктов и незначительным содержанием растворенного углеводородного газа, а также сероводорода. Двухкратным испарением и разделением в двух ректификационных колоннах - в колонне предварительного испарения с отделением легких бензиновых фракций и в основной колонне. При этом понижается общее давление в системе и давление в основной ректификационной колонне, в результате чего происходит более полное отделение светлых нефтепродуктов из нефти и более четкое разделение их в колонне. При работе по этой схеме требуется более высокая температура нагрева в печи по сравнению со схемой однократного испарения вследствие раздельного испарения легкокипящих и более тяжелых фракций. Все современные установки АТ в основном работают по схеме двухкратного испарения. Атмосферные трубчатые установки по перегонке нефти (газового конденсата) без отбензинивающей колонны На атмосферных нефтеперегонных установках нефть обычно разделяют на четыре дистиллятных фракции и остаток – мазут. Побочным продуктом является смесь углеводородных газов, часто содержащая сероводород, который образуется из нестойких соединений серы при нагреве нефти. Схема установки одноколонной АТ приведена на рисунке 1. Нефть из промежуточного парка забирается сырьевым насосом и пропускается через теплообменники и трубчатую печь в ректификационную колонну. В зоне ввода сырья в колонну происходит однократное испарение нефти. Пары нефти затем разделяют ректификацией на целевые фракции, а из жидкости также с применением процесса ректификации удаляют легкокипящие фракции. Продуктами установки являются: а) углеводородные газы С1-С4, содержащие сероводород, направляются на очистку и разделение; б) широкая бензиновая фракция нк-150°С направляется на гидроочистку и разделение на узкие фракции для дальнейшей переработки; в) керосиновая фракция 150-250 °С направляется в узел смешения; г) дизельная фракция 250-360 °С направляется на гидроочистку; д) мазут (остаток >360 °С) направляется на вакуумную перегонку или на вторичные процессы.  Рисунок 1 - Схема атмосферной перегонки с однократным испарением нефти: I - нефть; II - газ; III - бензин; IV - керосин; V - дизельная фракция; VI - мазут; VII - вода Атмосферные трубчатые установки по перегонке нефти (газового конденсата) с использованием отбензинивающей колонны Наиболее распространенной в нашей стране является установка АТ по схеме двукратного испарения и двукратной ректификации (рисунок 2). Она используется для нефтей с большим содержанием растворенного газа и низкокипящих фракций. Обезвоженная и обессоленная нефть дополнительно подогревается в теплообменниках и поступает на разделение в колонну частичного отбензинивания (К–1). Уходящие с верха этой колонны углеводородный газ и легкий бензин конденсируются и охлаждаются в аппаратах воздушного и водяного охлаждения и поступают в емкость орошения. Часть конденсата возвращается на верх колонны К-1 в качестве флегмы. Отбензиненная нефть с низа колонны К-1 подается в трубчатую печь, где нагревается до требуемой температуры и поступает в атмосферную колонну (К-2). С верха К-2 отбирается тяжелый бензин, а сбоку, через отпарные колонны выводятся топливные фракции: керосиновая, легкая и тяжелая дизельные.  Рисунок 2 - Принципиальная схема атмосферного блока: 1 – отбензинивающая колонна; 2 – атмосферная колонна; 3 – отпарная клона; 4 – трубчатая печь; 5 – конденсатор-холодильник; 6 – теплообменник; 7 – рефлюксная емкость; I – нефть исходная; II – пары бензина; III – флегма; IV – легкий бензин; V – отбензиненная нефть; VI – пары тяжелого бензина; VII – тяжелый бензин; VIII – циркуляционное орошение; IX, X, XI – боковые погоны; XII – керосиновая фракция; XIII – легкая дизельная фракция; XIV – тяжелая дизельная фракция; XV – мазут; XVI – водяной пар; XVII – газы. Атмосферная колонна, кроме острого орошения (флегмы), имеет три циркуляционных орошения (или два), которые отводят тепло ниже тарелок отбора боковых погонов. В нижние части атмосферной и отпарных колонн (под нижние тарелки) подается перегретый водяной пар для отпарки легко кипящих фракций. С низа К-2 выводится мазут, который направляется на блок вакуумной перегонки [2]. ОСНОВНОЕ И ВСПОМОГАТЕЛЬНОЕ ОБОРУДОВАНИЕ АТМОСФЕРНОЙ ПЕРЕГОНКИ НЕФТИ Трубчатые печи для АТ Для создания и поддержания температурных режимов на технологической установке атмосферной перегонки нефти применяются трубчатые печи различных конструкций (рисунок 3) [1]. Необходимость в использовании трубчатых печей возникает при реализации процессов подготовки нефти, ее атмосферной и вакуумной перегонки; адсорбционной осушки углеводородных газов (на стадии регенерации адсорбента); на установках для проведения термических и термокаталитических процессов глубокой переработки нефти и нефтехимии и т.п.  Рисунок 3 - Классификация трубчатых печей Печи объектов промысловой подготовкинефти имеют достаточно простую конструкцию и представлены радиантной камерой (топкой) с размещенным в ней змеевиков труб и горелками; продукты горения отводятся через дымовые трубы. Эскиз наиболее часто используемой печи типа ПТБ приведен на рисунке 4. Печь смонтирована в блочном виде и установлена на ленточном фундаменте; в качестве топлива используется попутный нефтяной газ (ПНГ), выделяемый из нефти при ее подготовке; расположение горелок – нижнее (подовое).  Рисунок 4 - Печь трубчатая блочная – ПТБ-10: 1 – каркас; 2 – обшивка; 3 – тепловая изоляция; 4 – обшивка внутренняя; 5 – змеевик; 6 – направляющая дефлектора; 7 – камера сгорания; 8 – блок взрывных клапанов; 9 – дымовая труба; 10 – устройство контроля пламени Более распространены печи радиантно-конвекционного типа, обеспечивающие нагрев до температур выше 3000С или проведение высокотемпературных химических процессов. Их используют [3]: - в процессах подготовки газов (на стадии регенерации сорбента); - в процессах переработки нефти на установках атмосферной или вакуумной перегонки (установки АТ, АВТ); -для нагрева сырья при проведении процессов химической переработки нефтяного сырья (гидроочистки, риформинг и т.п.) и реализации различных процессов нефтехимии; для реализации термических процессов химической переработки (пиролиз, термический крекинг) и т.п. Печь беспламенного горения В первом случае печь коробчатая; установлена на фундаменте; расположение горелок боковое (беспламенные панельные горелки); трубы в камере радиации и конвекции горизонтальные (рисунок 5).  Рисунок 5 - Примеры трубчатых печей: А): 1- горелки, 2- радиантные трубы, 3 - конвекционные трубы,4,5. футеровка, каркас,6,7. взрывные и смотровые окна,8 - люк-лаз, 9- резервные горелки Б): 1- горелка, 2,5 –змеевик радиантных и конвекционных труб, 3,4 – каркас и футеровка Цилиндрическая печь Во втором случае печь цилиндрическая, приподнятая над фундаментом; горелки расположены снизу; трубы в камере радиации – вертикальные, в конвекционной камере – горизонтальные (рисунок 5). Вспомогательное оборудование установки АТ Кроме основного оборудования в составе УПСВ используется вспомогательное оборудование: агрегаты для перемещения потоков (насосы, компрессоры); емкости для промежуточного хранения продуктов и реагентов; трубопроводная обвязка; запорная арматура; средства контроля и управления; система безопасности; кабельная продукция. ОСОБЕННОСТИ ЭКСПЛУАТАЦИИ ТРУБЧАТЫХ ПЕЧЕЙ Требования безопасности при эксплуатации трубчатых печей Трубчатые печи – это одни из аварийно-опасных единиц оборудования на технологических объектах отрасли в связи с использованием открытого пламени с одной стороны и горючих легковоспламеняющихся продуктов – с другой [1]. В этой связи большое внимание уделяется вопросам их эксплуатации, обеспечивающим безаварийную работу печей. Безопасность труда на предприятиях нефтедобывающей отрасли зависит главным образом от надежности и исправности оборудования и коммуникаций (технологических трубопроводов и арматуры. Основой безаварийной работы производственных объектов является использование безопасного оборудования, обладающего [2]: - необходимой прочностью; - герметичностью; - надежностью; - долговечностью. Все эти параметры должны быть обеспечены в течение всего срока службы оборудования, предусмотренного проектом. К оборудованию предъявляется ряд требований, как на стадии проектирования, так и в процессе эксплуатации. На стадии проектирования необходимо предусмотреть все экстремальные параметры работы. В соответствии с этим выбираются необходимые конструктивные материалы и средства контроля за работой оборудования. В процессе эксплуатации оборудования необходимо соблюдать правила пуска и остановки аппаратов установки. В процессе работы – контролировать и поддерживать в заданных пределах все эксплуатационные параметры. К числу основных требований безопасности можно отнести следующие: 1. Безопасность оборудования должна быть обеспечена в течение всего срока службы. Для этого выбирают безопасные конструктивные схемы оборудования. Кроме того, предусматривают механизацию, автоматизацию и возможность дистанционного управления. 2. Механическая прочность оборудования и его элементов рассчитывается с учетом необходимого запаса прочности. Запас прочности определяется назначением аппаратуры и условиями эксплуатации. 3. Эксплуатируемое оборудование должно быть герметичным, удобным для контроля и обслуживания, малошумным и не должно выделять в рабочую зону каких-либо веществ или излучений в пределах выше допустимых. Для обеспечения этих требований выбирают соответствующие конструктивные решения и конструкционные материалы, а также надежные уплотняющие материалы. 4. Для обеспечения безопасности все оборудование должно быть снабжено необходимыми контрольно-измерительными приборами и средствами управления. Компоновка этих приборов должна обеспечивать удобство работы и возможность осуществления наблюдения. 5. Оборудование, находящееся в эксплуатации, должно быть снабжено средствами защиты. Они должны находиться в постоянной готовности и исправности. Установка предварительного сброса воды, как и любое технологическое оборудование, связанное с нефтью и газом может представлять потенциальную опасность. Ниже приводятся основные моменты техники безопасности: приборы и средства безопасности (электроды-зажигатели, блоки отключения подачи топливного газа) не должны модифицироваться без серьезных на то оснований; все сосуды высокого давления должны обеспечиваться предохранительными системами безопасности с полной пропускной способностью (позволяющими осуществлять выпуск максимального объема газа или жидкости); не допускается превышения проектного и максимального рабочего давления во время работы; это относится как к трубопроводам, так и к сосудам, работающим под давлением; запрещается соединение установки с трубопроводами или клапанами, которые непреднамеренно могут вызывать повышение давления или возникновение противодавления дополнительно к рабочему или проектному давлению емкости; не допускается применение открытого огня для отогрева замерзших линий, трубопроводов или клапанов; не допускается снятие находящихся под давлением узлов и деталей до полной уверенности оператора в отсутствии давления под узлами или в них; запрещается затягивать или ослаблять находящиеся под давлением элементы. Эксплуатационные параметры работы трубчатых печей и методы их регулирования Состояние печи в процессе эксплуатации оценивается по следующим показателям: -температура сырья на выходе из печи; -температура дымовых газов; -давление в змеевике. К эксплуатационным показателям, характеризующим надежность печей относятся: -Тепловое напряжение топочного объема; от этого показателя зависит герметичность камер (в первую очередь, радиантной) и сохранность футеровки; -Теплонапряженность поверхности труб змеевика; это показатель определяет сохранность труб камеры радиации – превышение теплонапряженности выше допустимых значений может привести к прогару труб, т.е. к разгерметизации змеевика. Допустимые значения показателя устанавливаются с учетом вида перерабатываемого сырья и параметров проведения процесса; -Гидравлический режим в змеевике. Он определяет давление в змеевике, возможность образования отложений на поверхности труб и эффективность процесса теплопередачи. При этом недостаточно интенсивный режим приводит к снижению коэффициентов теплопередачи и повышению риска образования отложений (кокса), что в итоге может привести к прогару труб; -Температура топочных (на выходе из камеры радиации) и дымовых газов (на выходе из печи). Эти показатели определяют работу камер печи и труб змеевика, а также вспомогательного оборудования, размещенного в тракте дымовых газов. Повышение температуры свидетельствует о нарушении процесса теплопередачи и теплового режима в печи; дальнейшая эксплуатация печи в этих условиях приводит к повышению теплонапряженности труб и возможной аварии, связанной с их прогаром. Во избежание этого температура дымовых газов на выходе из печи не должна превышать установленных пределов. В то же время следует учитывать возможность образования конденсата на поверхности конвекционных труб, что способствует их коррозии; для предотвращения этого рекомендуется поддерживать температуру дымовых газов на выходе из печи н/м чем на 1500С выше начальной температуры сырья. Для безаварийной эксплуатации печей необходимо обеспечить надежность работы всех элементов печей, учитывая все негативные факторы, в первую очередь: высокие температуры и возможность возникновения температурных деформаций; возможность коррозионного и эрозийного износа труб змеевика; вероятность разгерметизации труб и др. Для нормальной эксплуатации топливного оборудования, поддерживающего тепловой режим в печи, необходимо, прежде всего, обеспечить соответствующую подготовку топлива и его стабильную подачу (без пульсаций), соблюдать состав топливовоздушной смеси и исключить забивку элементов форсунок/горелок (сопла, каналов). Для нормальной работы форсунок с использованием жидкого топлива необходимо [1]: -обеспечить его предварительный подогрев (особенно для вязких топлив), исключив, однако его перегрев во избежание образования кокса в каналах форсунок; -распыление до мелкодисперсного состояния (при помощи пара); -смешение с воздухом для образования топливовоздушной смеси требуемого состава, исключив возможность образования взрывоопасных смесей, что чревато аварией; -нагрев до температуры воспламенения и сжигание топлива. При использовании газообразного топлива для обеспечения устойчивого горения и ровного пламени следует предварительно подготовить газ, осушив его и удалив углеводородный конденсат. Порядок пуска и остановки трубчатых печей Операции пуска/остановки для обеспечения безопасной эксплуатации печи для обеспечения безопасной эксплуатации печи проводят строго в соответствии с инструкциями с учетом типа печи о особенностей технологического процесса. Пуск трубчатых печей Пусквключает такие стадии как: опрессовка змеевика, холодная циркуляция, разжигание горелок, постепенный подъём температуры и выход на нормальный режим работы. Запуск печи в работу начинают с режима холодной циркуляции. В этот период проверяют герметичность всех соединений, правильность монтировки оборудования, а также испытывают и регулируют все машины и механизмы входящие в состав установки. Кроме того, проверяют все дополнительное оборудование. Весьма ответственным этапом перед пуском печи является процесс сушки футеровки печи, осуществляемый по утвержденному графику. Режим проведения этой операции, также как и последующего охлаждения футеровки, должен обеспечить ее целостность без деформации и растрескивания. В первую очередь следует обеспечить плавное изменение температуры; скорость процесса не должна превышать 500С/час. Особые условия предъявляются к топливному оборудованию перед его запуском. Здесь необходимо проверить целостность оборудования для подачи топлива, воздуха и пара, надежность запорно-регулирующей аппаратуры (задвижек, заглушек и др.). При использовании форсунок на стадии пуска необходимо обеспечить в топке было небольшое разряжение. Их разжигание проводят после вентиляции (естественной или принудительной) всего объема печи. После разжигания следует отрегулировать пламя, избегая «срыва» пламени. При использовании газообразного топлива, перед запуском горелок необходимо постепенно заполнить трубопровод топливным газом и продуть его в течение 2-5 минут через продувочные трубы-свечи. Цель этой операции вытеснить воздух из газопровода для предотвращения возможности возникновения взрывоопасной ситуации. При прекращении подачи топлива печь следует остановить в порядке для соответствующей аварийной ситуации. Остановка печей Остановкупечей проводят либо в нормальном режиме (плановая остановка на ремонт) или при возникновении аварийной ситуации. Возможные аварийные ситуации при эксплуатации трубчатых печей Наиболее серьезные аварии связанны с повреждение труб змеевика и, вследствие этого, с разгерметизацией труб или их соединений, что может привести к попаданию сырья в топку. А учитывая высокие температуры в печи, наличие открытого пламени и использования в качестве сырья легковоспламеняющихся жидкостей, это приведет к возгоранию с возможностью последующего пожара и взрыва. Для предупреждения развития аварийной ситуации печи обязательно оборудуются системой пожаротушения (организация паровой завесы и продувки паром). Это относится к камерам сгорания печи, коробки двойников (ретурбендам), дымоходам. Вентили трубопроводов системы паротушения должны располагаться в удобном для подхода и безопасном в пожарном отношении месте на расстоянии н/м 10 м от печи. Рассмотрим наиболее характерные аварийные ситуации для труб печи. Коррозионный и эрозийный износ. Эрозийный износ труб определяется присутствием в сырье механических примесей и зависит от скорости потока в трубах. Твердые частицы могут присутствовать в сырьевом потоке вследствие недостаточной его подготовки, либо образоваться в змеевике в процессе работы печи (например, продукты коррозии). Коррозии подвержены в основном внутренние поверхности труб, что связанно с наличием агрессивных соединений в сырье (S и S-содержащие, кислород- или галогеносодержащие соединения). Коррозия наружной поверхности характерна для первых рядов труб конвекционной камеры. Это обусловлено присутствие в составе дымовые газы кислых соединений (сернистый ангидрид, диоксид углерода), которые при температурах ниже точки росы могут образовывать кислоты при соединении с водой. Во избежание этого нефть и нефтепродукты следует очищать от агрессивных примесей (по возможности). Такая ситуация наиболее вероятна при пуске печи во время нагрева. Поэтому стремятся поднимать температуру сырья до температуры выше точки росы как можно быстрее; следует также избегать длительной работы печи в режиме холодной циркуляции при горящих форсунках (горелках) Прогар труб. Прогар возникает в результате местного перегрева труб камеры радиации при образовании отложений на внутренней поверхности труб (закоксовыванию), ухудшению вследствие этого теплопередачи и повышению температуры стенки трубы и образованию окалины на наружной поверхности труб. Окалина образуется вследствие окисления металла наружной поверхности под воздействие окислителей (кислород, содержащийся в дымовых газах). Любой прогар может привести к возникновению пожара в печи, при этом пламя может охватить дымоход и дымовую трубу. При этом может произойти повреждение вспомогательного оборудования, находящегося в тракте дымовых газов (рекуператоры, пароперегреватели и т.п.) вследствие воздействия на элементы оборудования высоких температур и открытого пламени. При этом возможно возникновение температурных деформаций (и разгерметизации) в элементах кожухотрубчатых рекуператоров; потеря формы змеевиковых пароперегревателей и т.п. Снижение прочности металла труб. Под действием высоких температур механическая прочность металла за счет перехода в упругопластичное состояние, вследствие чего возможна деформация труб под действием давления среды. Труба при этом увеличивается в диаметре, уменьшаясь в толщине, с образованием так называемых «отдулин». В местах их возникновения возможен разрыв трубы и попадание сырья со всеми вытекающими из этого последствиями. Образование отдулин можно определить визуально по изменению цвета труб; при их обнаружении следует принять меры к остановке печи. Провисание труб. Аварии трубного змеевика могут возникнуть при провисании труб радиантной камеры между опорами. Провисание труб может быть вызвано поломкой подвесок или кронштейнов, либо же под действием собственной массы трубы со средой в условиях высоких температур. При этом повышается вероятность прогара труб при приближении их к горелкам или форсункам на опасное расстояние. Во избежание аварийной ситуации необходимо следить за состоянием труб в печи и при обнаружении труб, провисшие более чем на половину их диаметра, печь следует остановить. Провисшие трубы заменяют во время ремонта. В этот же период необходимо проверить состояние подвесок(кронштейнов), поддерживающих трубы и надежность их крепления к стенкам или к своду печи. При замене труб и крепежных элементов следует обращать внимание на материалы (возможность работы при высоких температурах). Нарушение соединений труб змеевика. Трубы соединяются в единый змеевик при помощи двойников или ретурбентов. Надежность соединений проверяется при подготовке печи к пуску в процессе опрессовки змеевика. В процессе работы возможно нарушение сварных соединений (при использовании двойников) или развальцовки труб врешетках (для ретурбендов); кроме того возможна разгерметизация самой ретурбендной камеры. При нарушении герметичности возможно воспламенение. Для предотвращения воспламенения продукта при разгерметизации предусматривается подача пара в камеру по системе пожаротушения; при обнаружении таких неисправностей печь следует остановить. В целом, для предотвращения аварий, связанных с любой разгерметизацией змеевика печи необходимо в процессе работы следить за состоянием труб в печи через смотровые окна («гляделки»), принимая меры по своевременной остановке печи и недопущению возникновения аварийной ситуации. В случае возникновения аварии для предотвращения разрушения печи вследствие взрыва газа в конструкции печей предусмотрены «взрывные» окна. Они, в первую очередь, выбиваются взрывной волной, предохраняя конструкцию от разрушения. При любых авариях змеевика с разгерметизацией следует произвести аварийную остановку печей, прекратив подачу сырья и выключив форсунки/горелки. Далее змеевик следует продуть паром, вытесняя находящееся в нем продукт. Направление подачи пара (по ходу движения сырья или в противоположном направлении) определяется с учетом места расположения прогара, так, чтобы не допустить попадание большого количества сырья из змеевика в пространство печи. ЗАКЛЮЧЕНИЕ В результате выполнения контрольной работы по дисциплине «Эксплуатация оборудования нефтепереработки» по теме «Установка атмосферной перегонки нефти. Блок нагрева сырья (трубчатая печь)» была изучена технологическая схема установки АТ, состав оборудования и принцип ее работы. По основному оборудованию установки АТ были изучены устройство следующего оборудования: трубчатые печи для нагрева теплоносителя; В процессе работы были изучены конструктивные особенности оборудования, а также их характеристики (объем, диаметр, отличительные особенности) выпускаемого оборудования. При рассмотрении раздела контроль и регулирование технологического процесса установки АТ были определены параметры, от которых зависит эффективная и безопасная эксплуатация установки АТ. Работа выполнена согласно требованиям. СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ Л.В. Таранова Эксплуатация оборудования переработки нефти и газа: учебное пособие. – Тюмень: ТИУ. -2017. -113 с. С.А. Ахметов и др. Технология и оборудование процессов переработки нефти. – Санкт-Петербург: 2006. – 868 с. Н.Р. Ентус, В.В. Шарихин Трубчатые печи в нефтеперерабатывающей и нефтехимической промышленности. М.: Химия. -1987. -304 с. |