контрольная работа. Контрольная работа по дисциплине электротехническое и конструкционное материаловедение вариант 34 Краснодар 2021

Скачать 1.01 Mb. Скачать 1.01 Mb.

|

|

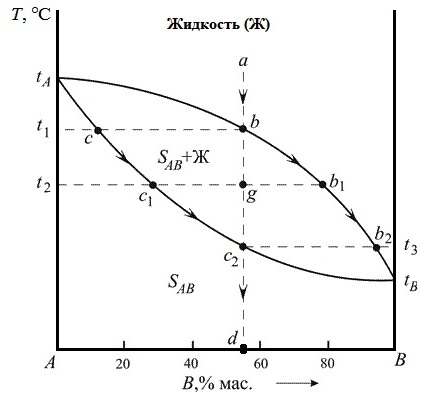

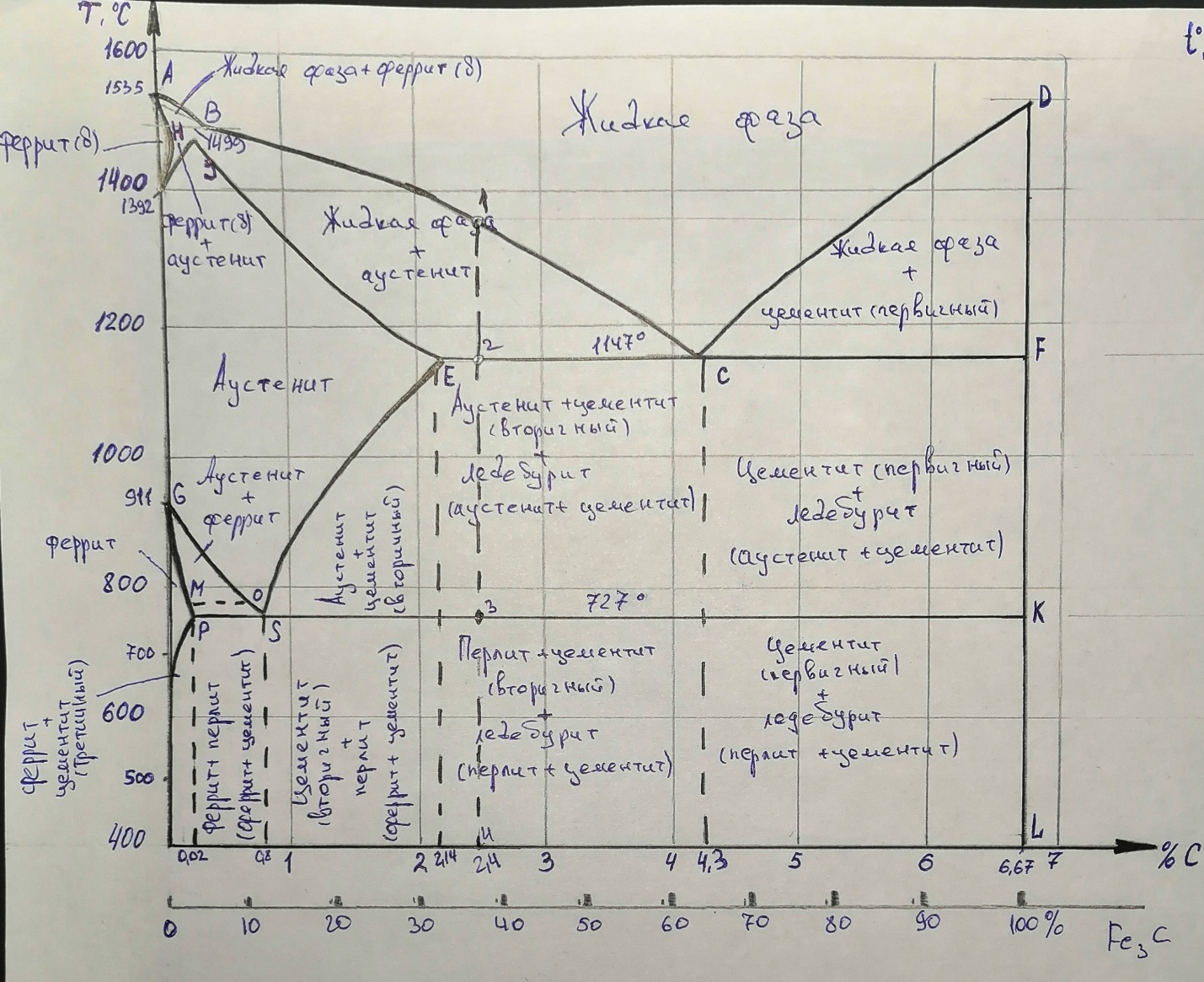

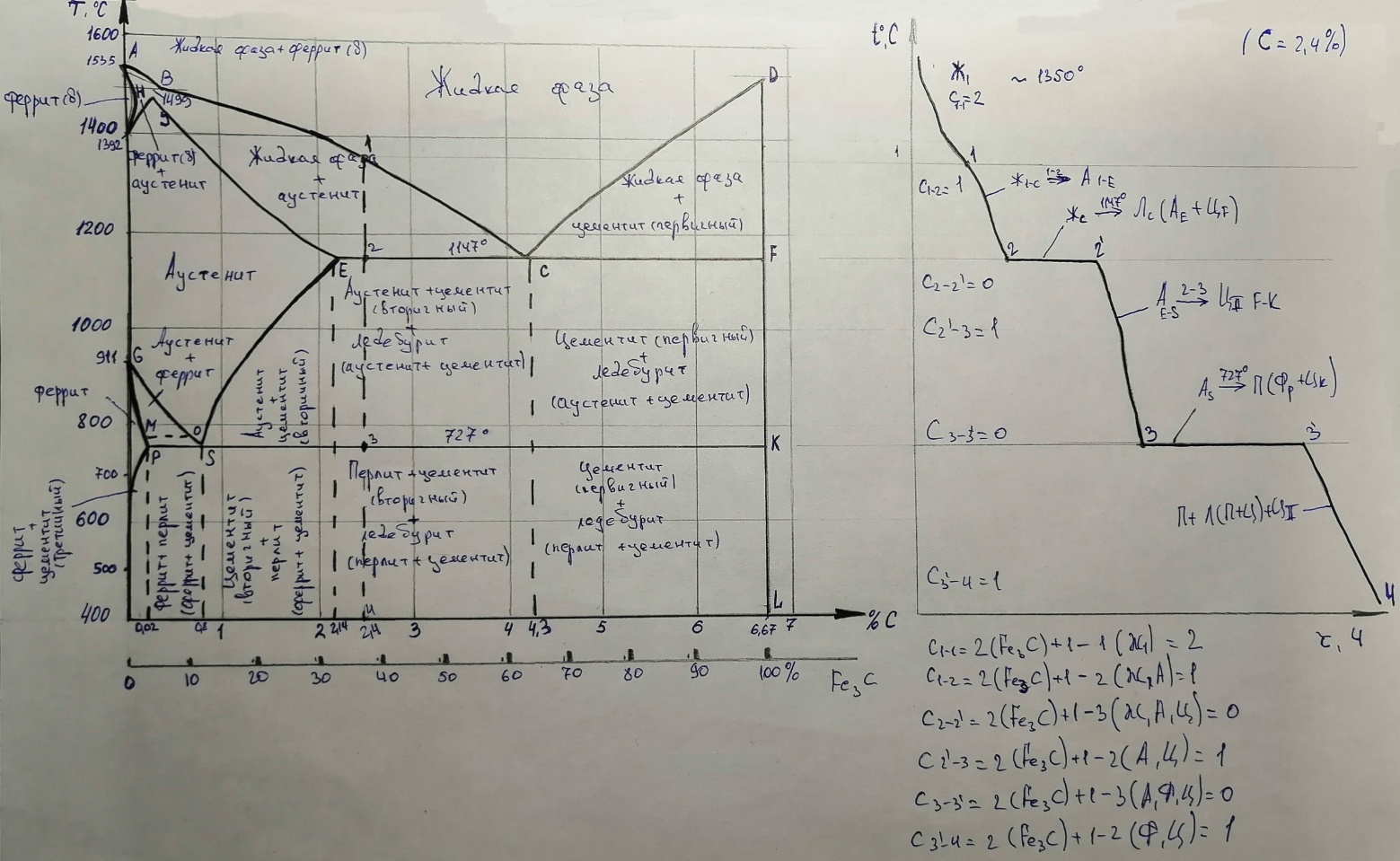

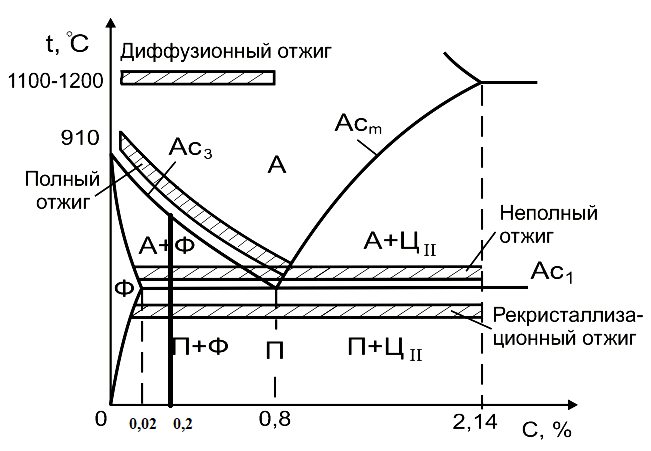

Министерство образования и науки РФ Федеральное государственное бюджетное образовательное учреждение высшего образования Кубанский Государственный технологический университет Кафедра «Автосервиса и материаловедения» Контрольная работа по дисциплине ЭЛЕКТРОТЕХНИЧЕСКОЕ И КОНСТРУКЦИОННОЕ МАТЕРИАЛОВЕДЕНИЕ вариант № 34 Краснодар 2021 Содержание Введение …...………………………………………………………………… 3 Начертите диаграмму состояния для случая образования непрерывного ряда твердых растворов. Что такое твердый раствор?……………..….….…… 4 Вычертите диаграмму состояния железо-карбид железа, укажите структурные составляющие во всех областях диаграммы, опишите превращения и постройте кривую охлаждения (с применением правила фаз) для сплава, содержащего 2,4% С. Какова структура этого сплава при комнатной температуре и как такой сплав называется? ………..……… 5 Доэвтектоидная углеродистая сталь имеет крупнозернистую структуру перегрева. Какой вид термической обработки следует применить для устранения состояния перегрева? Нанесите на диаграмму состояния железо-цементит ординату любой доэвтектоидной стали и объясните, какие изменения происходят в структуре стали при этой термообработке………… 8 Назначьте режим обработки шестерни из стали 20, обеспечивающий твердость зуба 58…62 HRC. Опишите происходящие в стали превращения, структуру и свойства поверхности зуба и сердцевины шестерни после термической обработки………..………………………………………...…...… 10 Укажите марки, состав, свойства и способ изготовления металлокерамических твердых сплавов для режущих инструментов …..…. 11 Список использованных источников .…………………………….……… 14 Введение Материаловедение - это наука о взаимосвязи электронного строения, структуры материалов с их составом, химическими, физическими, технологическими и эксплуатационными свойствами. Научно-технический прогресс тесно связан с разработкой и применением новых материалов. Не случайно даже историческая хронология строится по названиям материалов – каменный век, медный век, бронзовый век, железная эра. По мере накопления знаний и умений людей появлялись все новые материалы. Нынешнее время трудно охарактеризовать каким-либо материалом. Его называют веком полупроводников, веком полимеров, веком сверхпроводников и т.д. Даже понятие «век компьютерных технологий» неотделимо от материалов, поскольку именно прогресс в области материаловедения позволил создать и компьютеры, и линии их связи. Материаловедение базируется на понимании взаимодействия атомов и молекул и на понимании того, как внешние условия влияют на это взаимодействие. Иначе говоря, в основе материаловедения лежат такие науки как физика, химия и применение знаний, полученных при изучении этих предметов для анализа разнообразных технических процессов, что позволяет правильно выбрать материал, наиболее подходящий для каждого конкретного случая. Начертите диаграмму состояния для случая образования непрерывного ряда твердых растворов. Что такое твердый раствор? Твердые растворы — это сплавы, в которых атомы растворенного компонента располагаются в кристаллической решетке компонента-растворителя. Это однородные твердые вещества, состоящие из несколько компонентов, концентрации которых могут быть изменены в некоторых пределах при данных температурах, давлении и т.п., без нарушения однородности. Признаком образования твердого тела является сохранение типа решетки компонента растворителя, сопровождающееся изменением размера элементарной ячейки.  Рис.1. Диаграмма состояния системы с непрерывным рядом твердых растворов. В данной системе образуется всегда один и тот же твердый раствор переменного состава (обозначенный SAB), т. е. твердый раствор одного и того же структурного типа, причем все двухкомпонентные составы кристаллизуются только в виде твердого раствора SAB, а в чистом виде компоненты А и В из таких составов не выпадают. Температура плавления смесей, образующих твердые растворы, плавно снижается от более тугоплавкого компонента А к менее тугоплавкому компоненту В. Верхняя кривая является ликвидусом, нижняя – солидусом. Линия солидуса характеризует составы твердых растворов, находящихся в равновесии с расплавом при данной температуре. Ниже линии солидуса и выше линии ликвидуса система однофазна и представляет собой твердый или жидкий растворы. Между этими линиями в равновесии находятся две фазы: жидкая – расплав и твердая – кристаллы твердого раствора. Вычертите диаграмму состояния железо-карбид железа, укажите структурные составляющие во всех областях диаграммы, опишите превращения и постройте кривую охлаждения (с применением правила фаз) для сплава, содержащего 2,4% С. Какова структура этого сплава при комнатной температуре и как такой сплав называется?  Рис. 2. Диаграмма состояния железо-карбид железа. Первичная кристаллизация сплавов системы железо-углерод начинается по достижении температур, соответствующих линии ABCD (линии ликвидус), и заканчивается при температурах, образующих линию AHJECF (линию солидус). При кристаллизации сплавов по линии АВ из жидкого раствора выделяются кристаллы твердого раствора углерода в α-железе (δ-раствор). Процесс кристаллизации сплавов с содержанием углерода до 0,1 % заканчивается по линии АН с образованием α (δ)-твердого раствора. На линии HJB протекает перитектическое превращение, в результате которого образуется твердый раствор углерода в γ-железе, т. е. аустенит. Процесс первичной кристаллизации сталей заканчивается по линии AHJE. При температурах, соответствующих линии ВС, из жидкого раствора кристаллизуется аустенит. В сплавах, содержащих от 4,3 % до 6,67 % углерода, при температурах, соответствующих линии CD, начинают выделяться кристаллы цементита первичного. Цементит, кристаллизующийся из жидкой фазы, называется первичным. B точке С при температуре 1147°С и концентрации углерода в жидком растворе 4,3 % образуется эвтектика, которая называется ледебуритом. Эвтектическое превращение с образованием ледебурита можно записать формулой ЖР4,3 Таким образом, структура чугунов ниже 1147°С будет: доэвтектических - аустенит + ледебурит, эвтектических – ледебурит и заэвтектических -цементит (первичный) + ледебурит. Превращения, происходящие в твердом состоянии, называются вторичной кристаллизацией. Они связаны с переходом при охлаждении γ-железа в α-железо и распадом аустенита. Линия GS соответствует температурам начала превращения аустенита в феррит. Ниже линии GS сплавы состоят из феррита и аустенита. Линия ЕS показывает температуры начала выделения цементита из аустенита вследствие уменьшения растворимости углерода в аустените с понижением температуры. Цементит, выделяющийся из аустенита, называется вторичным цементитом. В точке S при температуре 727 °С и концентрации углерода в аустените 0,8 % образуется эвтектоидная смесь состоящая из феррита и цементита, которая называется перлитом. Перлит получается в результате одновременного выпадения из аустенита частиц феррита и цементита. Процесс превращения аустенита в перлит можно записать формулой А0,8 Линия PQ показывает на уменьшение растворимости углерода в феррите при охлаждении и выделении цементита, который называется третичным цементитом. Следовательно, сплавы, содержащие менее 0,008% углерода (точка Q), являются однофазными и имеют структуру чистого феррита, а сплавы, содержащие углерод от 0,008 до 0,03% – структуру феррит + цементит третичный и называются техническим железом. Доэвтектоидные стали при температуре ниже 727ºС имеют структуру феррит + перлит и заэвтектоидные – перлит + цементит вторичный в виде сетки по границам зерен. В доэвтектических чугунах в интервале температур 1147–727ºС при охлаждении из аустенита выделяется цементит вторичный, вследствие уменьшения растворимости углерода (линия ES). По достижении температуры 727ºС (линия PSK) аустенит, обедненный углеродом до 0,8% (точка S), превращаясь в перлит. Таким образом, после окончательного охлаждения структура доэвтектических чугунов состоит из перлита, цементита вторичного и ледебурита превращенного (перлит+цементит). Структура эвтектических чугунов при температурах ниже 727 ºС состоит из ледебурита превращенного. Заэвтектический чугун при температурах ниже 727ºС состоит из ледебурита превращенного и цементита первичного. Правило фаз устанавливает зависимость между числом степеней свободы, числом компонентов и числом фаз и выражается уравнением: C =K+ 1 – Ф, где С – число степеней свободы системы; К – число компонентов, образующих систему; 1 – число внешних факторов (внешним фактором считаем только температуру, так как давление за исключением очень высокого мало влияет на фазовое равновесие сплавов в твердом и жидком состояниях); Ф – число фаз, находящихся в равновесии.  Рис.3. Кривая охлаждения доэвтектического чугуна с содержанием 2,4% С. Кристаллизация зерен аустенита начинается в точке 1 и заканчивается в точке 2 (рис.3). С понижением температуры состав аустенита изменяется по линии солидуса JE, а состав жидкой фазы – от точки 1 до точки С. Содержание углерода в оставшемся жидком растворе увеличивается с понижением температуры и при 1147°С становится равным эвтектическому, т.е. 4,3%. Жидкий раствор ЖР4,3% С претерпевает эвтектическое превращение ЖРсАЕ+ЦF. При температуре между линиями ECF и PSK сплав имеет структуру А + Л(А + ЦI) + ЦII. Вторичные превращения в доэвтектическом белом чугуне на I этапе связаны с уменьшением растворимости углерода в аустените по мере снижения температуры по линии ES, из аустенита выделяется цементит вторичный (ЦII). При 727°С аустенит достигает эвтектоидной концентрации с содержанием углерода 0,8% и далее на II этапе происходит эвтектоидное превращение AsФР+ЦК. Сплав железа с углеродом, содержащий 2,4 % С, называется доэвтектическим чугуном. Его структура при комнатной температуре перлит, ледебурит (перлит + цементит) и вторичный цементит. Доэвтектоидная углеродистая сталь имеет крупнозернистую структуру перегрева. Какой вид термической обработки следует применить для устранения состояния перегрева? Нанесите на диаграмму состояния железо-цементит ординату любой доэвтектоидной стали и объясните, какие изменения происходят в структуре стали при этой термообработке. Термической обработкой называют процесс обработки изделий из металлов и сплавов путем теплового воздействия с целью изменения их структуры и свойств в заданном направлении. Термическая обработка – самый распространенный в современной технике способ изменения свойств металлов и сплавов. Термообработку применяют как промежуточную операцию для улучшения технологических свойств (обрабатываемости давлением, резанием и др.) и как окончательную операцию для придания металлу или сплаву такого комплекса механических, физических и химических свойств, который обеспечивает необходимые эксплуатационные характеристики изделия. При слишком высоких температурах отжига и чрезмерно длительных выдержках происходит образование крупнозернистой структуры, называемой структурой перегрева. Перегрев стали возможен при нагреве слитков или заготовок для горячей деформации. Кроме того, перегрев может наблюдаться и при термической обработке, особенно в изделиях сложной конфигурации, вследствие несоблюдения температурного режима (нагрев до температуры значительно выше критической или при нормальной температуре с очень длинной выдержкой). Перегрев характеризуется крупнозернистым строением стали и может быть устранен термической обработкой — отжигом, нормализацией или улучшением (закалкой с отпуском). Для устранения состояния перегрева доэвтектоидной стали, имеющей крупнозернистую структуру, необходимо применить полный отжиг. Отжигом стали называется вид термической обработки, заключающийся в ее нагреве до определенной температуры, выдержке при этой температуре и медленном охлаждении. Цели отжига — снижение твердости и улучшение обрабатываемости стали, изменение формы и величины зерна, выравнивание химического состава, снятие внутренних напряжений. Существуют различные виды отжига: полный, неполный, диффузионный, рекристаллизационный, низкий, отжиг на зернистый перлит, нормализация. Температуры нагрева стали для ряда видов отжига связаны с положением линий диаграммы Fe-Fe3C. Низкая скорость охлаждения обычно достигается при остывании стали вместе с печью. Полный отжиг проводится с нагревом стали в область аустенита. Полному отжигу подвергают доэвтектоидные стали (со структурой перлит + феррит). При нагреве выше критической точки Ас3 происходит полная перекристаллизация стали и соответственно образование структуры аустенита. Температура нагрева должна превышать точку Ас3 на 30-50 град. В этом случае мы получим структуру мелкозернистого аустенита. При несоблюдении такого интервала перегрева может сохраниться часть феррита (при недогреве), а при перегреве произойдет рост зерна аустенита. При последующем медленном охлаждении в результате протекания эвтектоидного превращения происходит распад аустенита с образованием структуры перлита и феррита. Если до отжига в виду определенных причин структура была крупнозернистой (сталь с такой структурой обладает неудовлетворительными механическими свойствами), то при фазовой перекристаллизации образуется структура мелкозернистого аустенита, которая при последующем охлаждении превращается в мелкозернистую структуру перлита и феррита.  Рис.4. Диаграмма состояния железо-цементит железа с учетом температур нагрева доэвтектоидной стали с 0,2% С. Назначьте режим обработки шестерни из стали 20, обеспечивающий твердость зуба 58…62 HRC. Опишите происходящие в стали превращения, структуру и свойства поверхности зуба и сердцевины шестерни после термической обработки. Сталь 20 используется для изготовления малонагруженных шестерен высокой твердостью поверхности, где допускается невысокая прочность сердцевины, т. е. шестерни, работающей в условиях обычного износа и удара. Для получения необходимого комплекса эксплуатационных свойств (высокая износостойкость поверхности при достаточно высокой усталостно-изгибочной прочности зуба) сталь 20 подвергают цементации на глубину 0,8-1,2 мм, закалке и последующему низкому отпуску. Назначение цементации и последующей термической обработки – это придать поверхностному слою высокую твердость и износостойкость. Эти свойства достигаются обогащением поверхностного слоя стали углеродом доэвтектоидной, эвтектоидной или заэвтектоидной концентрации и последующей термической обработкой, сообщающей поверхностному слою стальных изделий структуру мартенсита или мартенсита с карбидами и небольшим количеством остаточного аустенита. Термическая обработка заключается в газовой цементации при температуре 920-950°С на глубину 0,8-1,2 мм, продолжительность выдержки 8-10 часов. Механизированное термическое оборудование и автоматическая система контроля и регулирования углеродного потенциала в печи цементации позволяет нам на поверхности цементуемого слоя получить эвтектоидное насыщение углеродом. Структура слоя при температуре насыщения - аустенит, после медленного охлаждения в атмосфере агрегата от поверхности к сердцевине – перлит. Структура сердцевины при температуре насыщения - аустенит, после медленного охлаждения - феррит + перлит. Для гарантированного получения мелкоигольчатого мартенсита детали после цементации охлаждают до температуры ниже температуры 600°С, а затем нагревают под закалку до температуры 800-820°С. Температуру нагрева под закалку выбирают для цементованного слоя. Температура AC3 для данной стали составляет 850°С. Закалку для стали 20 производят в воде. Охлаждение в воде заготовок шестерен обеспечивает скорость охлаждения цементованного слоя выше критической. Структура поверхностного слоя после закалки - мартенсит, структура сердцевины - сорбит . Низкий отпуск проводим при температуре 180-190°С, выдерживая 2 - 2,5 ч, необходимых для прогрева детали по всему сечению и прохождения процессов снятия внутренних напряжений. Более высокие температуры применять не следует, так как это приводит к снижению твердости, статической и усталостной прочности, износостойкости цементовано-закаленных изделий. Атмосфера в печи при проведении низкого отпуска - воздух. Охлаждение после отпуска на воздухе. Структура поверхностного слоя - отпущенный мартенсит, структура сердцевины - низкоуглеродистый сорбит. Твердость поверхности готового изделия 58-62 HRC. Укажите марки, состав, свойства и способ изготовления металлокерамических твердых сплавов для режущих инструментов. Металлокерамические твердые сплавы представляют собой тугоплавкие металлические соединения большой твердости, сохраняющие свои режущие свойства при высоких (до 900–1000 °С) температурах. Изделия из твердых сплавов методами порошковой металлургии получаются путем прессования в пресс-формах и последующего спекания смеси порошков основного режущего материала и связки. По составу твердые сплавы разделяются на три группы: - вольфрамовые; - титановольфрамовые; - титанотантало-вольфрамовые. I группа — вольфрамовые типа ВК с разным содержанием карбидов вольфрама (буква В) и кобальта (буква К): ВК3; ВК3-М, ВК4, ВК4-В, ВК6, ВК6-М, ВК6-В, ВК8, ВК8-В, ВК8-ВК и др. Цифры, стоящие после буквы К, означают среднее содержание кобальта (%), остальные буквы указывают либо на мелкозернистую (буква М), либо на крупнозернистую (буква К в конце) структуру сплава, либо на спекание сплава в атмосфере водорода (буква В). Например, химический состав сплава ВК8 соответствует: 92% WC и 8% Со. Сплавы вольфрамовой группы (WC—Со) обладают теплостойкостью до 800 °С, наибольшей прочностью, но меньшей твердостью, чем другие твердые сплавы. Их применяют при изготовлении режущего инструмента для обработки сталей, чугунов, цветных сплавов и неметаллических материалов. Для вольфрамовой группы сталей характерна повышенная стойкость к износу и сопротивляемость ударам, поэтому их широко применяют для производства горного инструмента, фильер, пуасонов, штампов, матриц. II группа — титановольфрамовые типа ТВ, структура которых состоит из зерен твердого раствора карбида вольфрама (WC) в карбиде титана (TiC) и избыточных зерен карбида вольфрама, сцементированных кобальтом: Т30К4, Т15К6, Т14К8, Т5К10, Т5К12. В маркировке сплава Т30К4 приняты обозначения: Т — титан, число 30—30% карбида титана, К — кобальт, цифра 4— 4% кобальта, остальное (66%) — карбид вольфрама. Сплавы титановольфрамовой группы (WC—TiC—Co) обладают теплостойкостью до 900–1000 °С и более высокой твёрдостью. При температуре спекания карбид вольфрама растворяется в карбиде титана, образуя раствор (Ti, W)С, превышающий по твёрдости WC. Соотношение в шихте WC и TiC определяет структуру карбидной фазы. Так, в сплаве Т30К4 образуется одна карбидная фаза - раствор (Ti, W)С, который обеспечивает максимальную твёрдость сплава (HRA 92) и одновременно пониженную прочность. В других сплавах титановольфрамовой группы количество WC превышает растворимость в TiС, и карбиды вольфрама присутствуют в виде избыточных частиц. Основная сфера применения таких материалов – высокоскоростная обработка чугунов и сталей. III группа — титанотанталовольфрамовые типа ТТК, структура которых состоит из зерен твердого раствора (Ti, Та, W) С и избыточных зерен карбида вольфрама, сцементированных кобальтом: ТТ7К12, ТТ8К6, ТТ10К8-Б, ТТ20К9. В маркировке сплава ТТ7К12 первая буква Т означает титан, вторая буква Т — тантал, буква К — кобальт, цифры: 7% карбиды титана и тантала (4% + 3%), 12% — кобальт, остальное (81%) — карбид вольфрама. Группа титанотанталовольфрамовых сплавов (WC—TiC—TaC—Co) имеет структуру карбидной основы в виде твердого раствора (Ti, Та, W)С, и избыток WC. Для твердых сплавов этой группы характерна более высокая прочность и сопротивляемость выкрашиванию и вибрациям. Поэтому их используют при наиболее тяжелых условиях резания: при работе с труднообрабатываемыми сплавами и сталями, при черновой обработке стальных поковок и отливок. Наиболее распространенным способом изготовления твердых сплавов для режущих и других инструментов является так называемый металлокерамический способ, состоящий в том, что смешивают порошок какого-либо твердого вещества (например карбид вольфрама или титаново-молибденовый карбид и т. п.) с порошком цементирующего металла (например кобальта, железа и т. п.). Эту смесь прессуют в изделиях нужной формы и затем спрессованные пористые изделия спекают в восстановительной атмосфере при температуре близкой к точке плавления цементирующего металла в течение часов. Во время спекания происходит процесс перекристаллизации части твердого вещества, в результате чего значительная часть пор, оставшихся после прессовки (около 40% от объема спрессованного тела) заполняется при спекании. Однако, в результате описанного процесса, спеченные твердые сплавы все же сохраняют заметную пористость, что снижает их твердость, прочность и производительность. Так, например, спеченные сплавы карбида вольфрама с кобальтом обладают пористостью до 3%. Были предложены способы горячей прессовки твердых сплавов, в результате которой получаются более плотные и твердые тела, однако, так как процесс горячей прессовки и остывания после него идет гораздо быстрее, чем процесс обычного спекания, то в результате получается сплав, отличающийся по структуре от обычно-спеченного сплава (отмечаются зернистость и состав компонентов, в частности, состав цемента и т. д.), вследствие чего горяче - прессованные твердые сплавы проявляют большую хрупкость, что и служит главным препятствием к их широкому распространению в технике. Предлагаемый способ имеет целью получение металлокерамических твердых сплавов, плотность и твердость которых не уступала бы плотности и твердости горяче-прессованных сплавов, но которые были бы лишены хрупкости последних, а по прочности превосходили спеченные сплавы. Для достижения поставленной цели составляется обычным способом смесь порошков твердого вещества (или веществ ) с цементирующим металлом (или металлами или сплавами), причем по крайней мере часть твердой составляющей смеси должна образовывать с цементирующим металлом эвтектику и твердый раствор. Эта смесь подвергается кратковременной (от 1 до 30 мин.) прессовке при температуре близкой к точке плавления эвтектики, затем спрессованное комплектное изделие быстро охлаждйетСя и подвергается вторичному нагреву без давления при температуре близкой к точке плавления эвтектики или немного ниже или выше ее (взависимости от желаемых свойств продукта). Вторичный нагрев производится в течение значительно более продолжительного времени, чем первый (около 1 -1 часов ) и с более медленным охлаждением. В результате получается беспористый сплав, структура и состав компонентов которого более приближаются к равновесному состоянию; например, может произойти явление аналогичное старению, т. е. выделение твердой составляющей из пересыщенного твердого раствора в цементе и т. д. Регулируя температуру и время вторичного нагрева, можно, по мнению автора, подобрать для данного состава наивыгоднейшие условия, которые устраняют повышенную хрупкость и улучшают механические свойства твердого сплава до такой степени, которая недостижима существовавшими до сих.пор способами. Дополнительным преимуществом этого способа является то, что благодаря быстро появляющейся в самой первой стадии термической обработки компактной форме прессуемого тела устраняется опасность взаимодействия веществ сплава с газами окружающей атмосферы печи, что в условиях обычно практикуемого спекания пористого тела часто ведет к нежелательным явлениям, как-то: декарбонизации или излишней карбонизации, поглощению значительного количества газов (например, в случае наличия водорода в печи) с последующим их выделением и образованием пузыристости и т. д. Устранение этих явлений особенно важно с целью облегчения введения в состав цемента присадочных улучшающих металлов, как то хром, марганец, вольфрам и т. п., которые в обычной практике производства спеченных сплавов, будучи введенными в цемент в свободном виде (не связанные с углеродом), в процессе спекания неравномерно карбонизуются за счет действия газовой среды, создавая так называемые сердцевины, пленки и другие виды брака спеченных твердых сплавов. Список использованных источников 1. Стерин И.С. Машиностроительные материалы. Основы металловедения и термической обработки / Учебное пособие. – СПб.: Политехника, 2003. – 344 с. 2. Арзамасов В.Б. Материаловедение: учебник для студентов высших учебных заведений / В.Б. Арзамасов, А.А. Черепахин. – М.: Издательство «Экзамен», 2009. – 350 с. 3. Солнцев Ю.П., Пряхин У.И. Материаловедение: Учебник для вузов. Химиздат, 2007. – 784 с. 4. Арзамасов Б.Н., Макарова В.И., Мухин Г.Г., Рыжов Н.М., Силаева В.И. Материаловедение: Учебник для вузов. МГТУ имени Н.Э. Баумана, 2008. – 648 с. 5. Гуляев А.П., Гуляев А.А. Металловедение: Учебник для вузов. 7-е изд., перераб. и доп. М.: ИД Альянс, 2011. – 644 с. |