контр работа. Контрольная работа по дисциплине Геологотехнологические исследование нефтяных и газовых скважин

Скачать 430.63 Kb. Скачать 430.63 Kb.

|

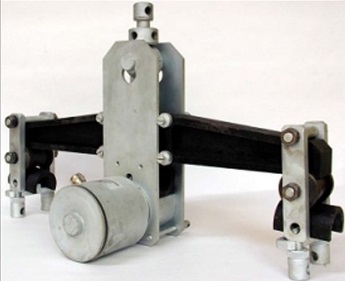

Датчики усилия натяжения каната

3.Общие правила производства ГТИ.Частота опроса датчиков и частота регистрации информации определяется физическим принципом измерения и требованиями, предъявленными Заказчиком к конкретному измеряемому параметру. Рекомендуется использование цифровых датчиков и систем сбора, в которых на базе микропроцессорной схемотехники производится осреднение, фильтрация, вычисление производных параметров и другие необходимые операции, обеспечивающие подготовку передачи данных на верхний уровень визуализации и обработки без потери основной первичной информации. Постоянные интегрирования должны подбираться на месте производства работ в зависимости от уровня помех, отрицательно влияющих на данное измерение, с тем чтобы полученные сигналы результатов измерений при минимальном уровне помех были достаточно мощными и дифференцированными. Это положение особенно касается измерений, которые могут носить флуктуационный характер: вращающий момент на роторе, расходы, вес на крюке, плотность на выходе. Рекомендации по установке и калибровке датчиков, меры предосторожностиПравила монтажа и места установки датчиков указываются в «Проекте установки станции ГТИ и монтажа датчиков на буровой», согласованном и утвержденном Заказчиком. Рассмотрим некоторые правила. Датчик веса на крюкеУстановка датчика веса производится персоналом партии ГТИ по согласованию с буровой бригадой. Датчик крепится на неподвижном конце талевого каната выше механизма крепления каната на расстоянии 0,5 - 1,5 м при разгруженной талевой системе. На талевом канате ниже датчика веса должно быть установлено приспособление(«жимок»), препятствующее сползанию датчика веса вниз по канату. Установка датчика давления с электрическим выходом в измерительную гидравлическую магистраль гидравлического индикатора веса (ГИВ) должна осуществляться таким образом, чтобы не вносить помех в измерение. Калибровка датчика веса осуществляется на разрывной машине: · при изготовлении датчика веса; · с периодичностью не реже 1 раза в 6 месяцев. На буровой установке проверка достоверности измерений осуществляется при монтаже и периодически не реже чем 1 раз в долбление в соответствии с показаниями ГИВ и по отношению к расчетному весу бурового инструмента, подвешенного на крюке и находящегося в вертикальной части скважины, заполненной буровым раствором. Минимальное значение проверяется по отношению к весу вертлюга - ведущей буровой штанги(квадрата). Паспортное значение указанного веса должно запрашиваться у бурового подрядчика (буровой бригады). Датчик давления закачки и затрубного давления Датчики давления бурового раствора на входе в скважину и на линии превентора (затрубное давление) монтируются в специальный стандартный стакан, вваренный на стояке манифольда (или в напорную линию между двумя насосами) и в выкидную линию превентора. Монтаж датчиков осуществляется при отсутствии давления в магистралях. Датчики давления должны иметь средоразделитель, заполненный маслом или кремнеорганической жидкостью, не замерзающими при температуре до - 55 - 60 °С и легкосъемное крепление «вилкой». Установка датчика давления на стояке манифольда буровой установки предпочтительнее из-за меньшего уровня вибраций, гасящихся после резинометаллического участка манифольда между насосами и стояком. Вваривание и опрессовка вваренных стаканов для установки датчиков высокого давления производятся Заказчиком. Факт опрессовки оформляется соответствующим актом. Разрешается по согласованию с Заказчиком подключение датчиков давления к соответствующей линии манометров буровой установки. Калибровка датчиков высокого давления производится с помощью полевого задатчика давления(0 - 40 МПа), оснащенного образцовым манометром на 0 - 40 МПа. Датчик положения талевого блока (глубиномер) и датчик положения клиньевДатчик положения талевого блока монтируется на валу буровой лебедки или на валу жестко связанного с ним глубиномера. При этом вместо стандартного вертлюжка для подачи воздуха ставится устройство, на котором установлена шестерня. Вторая шестерня устанавливается на валу датчика глубины, размещенного на площадке, которая в свою очередь устанавливается на монтажную площадку, приваренную к основанию моноблока лебедки. Шестерни охватываются зубчатой ременной передачей,исключающей проскальзывание. Основным требованием к монтажной площадке является ее горизонтальность и соосность шестерен при установке на площадку датчика глубин. Глубиномер с магнитными головками устанавливается либо как описано выше, под вертлюжок, либо непосредственно на вал лебедки. При установке диска с магнитами необходимо укрепить на кожухе лебедки штанги со считывающими датчиками. Монтаж датчика глубины производится персоналом партии ГТИ по согласованию с буровой бригадой с обязательной остановкой буровой лебедки. Датчик положения клиньев представляет собой датчик, измеряющий давление в воздушной магистрали управления приводом клиньев. Датчик монтируется в разрыве пневмошланга, идущего к цилиндру привода клиньев и используемого для освобождения клиньев, и обжимается двумя хомутами. Монтаж датчика производится с участием пусковой вахты. Допускается применение электромагнитных датчиков положения (датчиков близости) под столом ротора, срабатывающих при изменении своего положения кольца пневматического клинового захвата. Калибровка глубиномера производится путем промера вверх-вниз с различными скоростями так называемой «мерной базы», в качестве которой может быть использован «сдвоенный квадрат» (длина примерно 27 м) или стандартная свеча из 2-х трубок (длина примерно 25 м). При такой длине «мерной базы» в измерении будут задействованы всё слои талевого каната, навиваемого на барабан лебедки. «Мерная база»размечается с помощью рулетки с нанесением меток с частотой не менее 1,0 м(предпочтительней - 0,5 м). После этого осуществляют контрольные прогоны«мерной базы» с установкой передаточного коэффициента до тех пор, пока точность измерения не достигнет заданной (± 1 см на базе 25 м). В качестве калибровочного устройства может быть применен линейный датчик перемещения высокой точности, закрепляемый на роторе, мерный тросик которого соединяется с петлей на вертлюге. |