конструирование печатных плат. Реферат конструирование печатных плат. Контрольная работа по дисциплине Конструирование измерительных приборов Тема Конструирование печатных плат (ПП). Критерий числа слоев и материала основания пп

Скачать 371.9 Kb. Скачать 371.9 Kb.

|

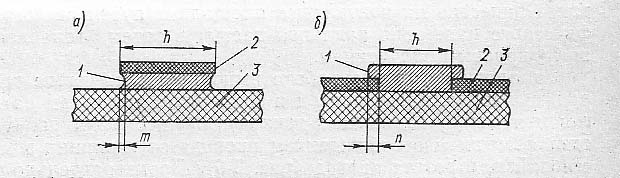

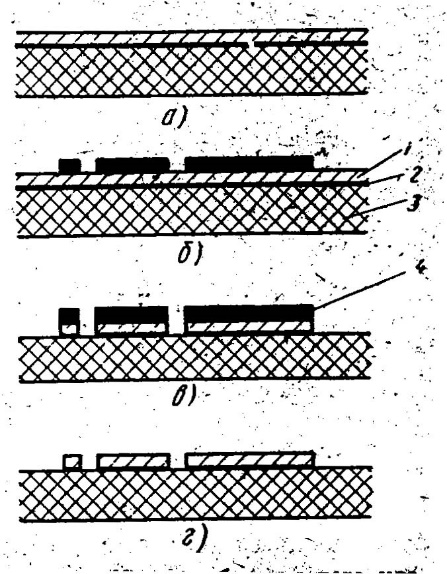

2. Обеспечение технологичности конструкции печатных платОбщетиповая (глобальная) оценка технологичности ПП. Технологичность конструкции печатных плат это приспособленность конструкции ПП к ограниченному расходу трудовых, материальных и энергетических ресурсов на подготовку производства и промышленный выпуск в заданном количестве по высшей категории качества (производственная технологичность) и при техническом обслуживании и ремонте (эксплуатационная технологичность). Производственная технологичность ПП определяется трудоёмкостью изготовления. Эксплуатационная технологичность ПП оценивается контролепригодностью и взаимозаменяемостью. При такой оценке сравнение конструкций по технологичности проводят между типами ПП в ряду: ОПП - ДПП - ДППдм - МПП. Ряд построен по возрастающей трудоёмкости изготовления при одинаковой разрешающей способности рисунков и одинаковом объёме выпуска сравниваемых типов. Трудоёмкость к концу ряда повышается на порядок по сравнению с началом ряда: изготовление одной четырёхслойной МПП оценивается в среднем в 30 нормо-часов, а одной ОПП - в 3 нормо-часа. Из общетиповой оценки технологичности следует, что конструктор должен стремиться принять в первую очередь первый тип ПП в ряду (ОПП) и переходить к следующему типу только в том случае, если нельзя обеспечить заданные требования к размещению и трассировке. Общетиповая оценка технологичности ПП ставит второе условие: предпочтительно использование сеткографии вместо фотолитографии. Это требование при всех трёх классах плотности рисунка выполняется для ПП 170 Разработан печатный полуавтомат ПАП-170 с рабочей площадью запечатываемой поверхности 170 Третье условие общетиповой оценки технологичности - отказ от субтрактивной технологии всюду, где это возможно. Субтрактивной называют технологию получения проводящего рисунка путём избирательного удаления отдельных участков из сплошного металлического слоя, покрывающего изоляционное основание. Эта технология не отвечает требованиям к охране окружающей среды, экономии меди и электрических ресурсов. Конструкторы должны ориентироваться на аддитивную и полуаддетивную технологию. Аддитивной называют технологию получения проводящего рисунка путём избирательного нанесения его на изоляционное (нефольгированное) основание. Полуаддетивной технологией называют различные варианты аддитивной технологии. Проводящий слой наносят и на поверхность отверстий, предназначенных для впаивания проволочных и штыревых выводов от ЭРЭ и соединителей, чего не может обеспечить субтрактивная технология. Металлизация отверстий создаёт условия для прочного механического и надёжного электрического соединения.  Рис. 2. Искажение размеров при субтрактивном (а) и аддитивном (б) принципе изготовления. 1 - металл печатного проводника; 2 - защитный рисунок из резиста; 3 - изоляционное основание; h - ширина печатного проводника на трафарете (фотошаблоне); m - подтравливание; n - нависание Внутритиповая (локальная) оценка и обеспечение технологичности ПП. Для выбранного типа ПП должны выбираться такие решения, которые лучше других отвечают требованиям производственной (трудоёмкость изготовления) и эксплуатационной (контролепригодность и взаимозаменяемость) технологичности и надёжности. Обычно все типы ПП отвечают требованиям эксплуатационной технологичности. Контролепригодность обеспечивается выведением соответствующих контрольных контактных площадок. Чем выше плотность размещения, тем труднее обеспечить контролепригодность, но это не зависит от типа ПП. Взаимозаменяемость труднее всего обеспечить для МПП, так как перепайка навесных элементов со штыревыми выводами связана с прогревом до 2000С (и несколько больше) сквозных металлизированных отверстий с опасностью нарушения контакта с внутренними проводниковыми слоями. Для ОПП и ДПП наибольшей производственной технологичностью будет обладать конструкция размером 170 В тех случаях, когда принято решение о применении ПП размером свыше 170 Помимо прецизионности, фотолитография отличается малой зависимостью от обрабатываемой площади, что способствует применению групповых методов обработки. Однако общим недостатком фотолитографии, снижающим трудоёмкость, являются многочисленные и относительно продолжительные операции, следующие друг за другом: нанесение фоторезиста, экспонирование, проявление, дубление, травление или наращивание меди (химическое или электрохимическое), удаление фоторезиста. Фотолитография вызывает загрязнение сточных вод и требует дорогих мероприятий по защите окружающей среды. Разрешающая способность и точность при фотолитографии ухудшаются в процессе наращивания меди или травления (рис. 3-5). Эти искажения тем меньше, чем тоньше слой проводника. В качестве травителя используют раствор хлорного железа плотностью около 1,3 с небольшой добавкой соляной кислоты HCl для поддержания кислотности ванны pH 2,5, что интенсифицирует процесс. Протекает следующая реакция: 2FeCl3 + Cu = 2FeCl2 + CuCl2. По мере травления концентрация хлорного железа FeCl3 уменьшается, а хлористого железа FeCl2 - увеличивается. Это замедляет процесс, поэтому периодически раствор надо подкреплять. На скорость травления, кроме отмеченного обстоятельства, влияют следующие факторы: температура раствора, давление струй травильного раствора, количество воздуха, поступающего в зону реакции. Практически время травления фольги толщиной 50 мк составляет 9 мин. Хлористое железо в качестве травителя выбрано по преемственности от цинкографических процессов литографского производства, издавна применяемых для изготовления полутоновых клише. Во многих случаях и травильные агрегаты используют от того же производства. Преимущества хлорного железа как травителя следующие: - относительная дешевизна; - чёткое и равномерное травление меди; - отсутствие токсичных паров при травлении. Однако надо иметь в виду и трудности, возникающие при использовании хлорного железа: - требуется тщательный контроль и корректировка ванны в процессе травления; - длительное использование одной и той же травильной ванны приводит к образованию илистого осадка, состоящего из смеси порошков коллоидной дисперсности меди и окиси железа. Мельчайшие частицы окиси железа покрывают обрабатываемую поверхность тонким, прочным и гладким, как зеркало, трудно отделимым слоем. Удаление такого слоя производят в 10%-ной щавелевой кислоте при 820С; -регенерация раствора не всегда экономична, поэтому происходят значительные потери меди и хлорного железа; -мала скорость травления и последующей отмывки от травителя. Другим травильным раствором может быть азотная кислота HNO3, которая растворяет медь примерно в 6 раз быстрее хлорного железа при прочих равных условиях. Кроме того, азотную кислоту несложно регенерировать, не останавливая процесса травления. Существенными недостатками азотной кислоты как травителя являются токсичность паров при травлении и разрушение гетинакса на фенольной смоле. Хорошо регенерируемыми травильными растворами являются персульфат аммония и хлорная медь.  Рис. 3. Метод избирательного удаления металлического слоя с изоляционного основания при химическом растворении фольги: а - фольгированный листовой пластик; б - фольгированный листовой пластик с нанесённым защитным рисунком; в - печатная плата после травления; г - печатная плата с удалённым рисунком; 1 - фольга; 2 - слой клея; 3 - листовой пластик; 4 - защитный слой. Нанесение позитивного защитного рисунка печатного монтажа перед травлением фольги. Вещество, из которого состоит слой защитного рисунка, должно быть, прежде всего, стойким к действию травителя, иметь плотное строение и прочно закрепляться на медной фольге, чтобы травитель не мог просочиться под слой. Но, выполнив свою задачу, защитный слой должен быть, удалён с фольгой, так как он закрывает места будущей пайки. Следовательно, указанные выше свойства должны сочетаться с простотой полного удаления слоя после травления. В любом случае нанесения защитного рисунка предполагается подготовка основания - механическая зачистка фольги и её обезжиривание известными способами. В качестве защитного слоя применяют кислотоупорную краску (при сеткографическом способе и при декалькомании) или фотоэмульсию (при фотохимическом способе). Сеткографический способ. Сеткографический способ на сегодняшний день является наиболее рентабельным для массового производства печатных плат с шириной линии и зазоров монтажного рисунка соединений не менее 0,5 - 1 мм. Для получения защитного слоя применяют кислотоупорную краску, наносимую на фольгу продавливанием краски резиновым скребком - рекелем через трафарет. Трафаретный негативный рисунок из прочной плёнки закреплён на сетке из натурального шёлка, имеющий 50 отверстий на 1 см длины. Отношение площади, занимаемой нитями, к суммарной площадки отверстий составляет 1:1. Для того чтобы нити в сетке не смещались, применяют полугазовое перевивочное переплетение. Равномерно натянутая сетка с трафаретным рисунком устанавливается с зазором 1-2 мм от поверхности фольги для того, чтобы контакт сетки с фольгой был только в зоне нажатия ракелем, т.е. только в том месте, где продавливается краска. Получаемый слой на фольге отличается рельефностью (толщина около 50 мк) и высокими кислотоупорными свойствами. После травления краска удаляется органическим растворителем, например уайт-спиритом. При использовании для этого технического четырёххлористого углерода, который хорошо снимает краску, могут возникнуть затруднения при пайке, так как в техническом CCl4 иногда содержится 1% CuS2, и поэтому на медной фольге может образоваться чёрный налёт CuS. Пересушенный слой краски, не смытый в течении нескольких часов с момента нанесения, можно удалить только раствором едкого натра, но он вредно действует на гетинакс. Способ декалькомании. Этот способ позволяет свести к минимуму оборудование технологического участка печатных схем на радиотехническом предприятии, максимально упростив технологию получения защитного рисунка. Для этого заказывают в типографии отпечатать на бумаге позитивные рисунки монтажных соединений в натуральную величину и в количестве, равном числу требуемых печатных плат. Печатать необходимо на непроклееной бумаге, с той её стороны, на которую предварительно нанесён сплошной фон водорастворимой или легкоплавкой краски. Затем полученные отпечатки накладывают на фольгу основания рисунком вниз, бумагу прижимают к фольге, нагревают или смачивают водой, чтобы размягчить фоновый слой и отделить бумагу от рисунка, который остаётся на фольге. Способ декалькомании позволяет заготовить впрок любое количество рисунков печатных схем, типографская печатная машина может делать до 1000 оттисков в час. Важно отметить, что в этом случае легко применим групповой метод получения печатных оснований, когда на полном листе фольгированного гетинакса размещают большое число оттисков, тем самым значительно сокращая отходы при штамповке на припуск на закраины вокруг каждого основания. Такие припуски обычно необходимы для закрепления оснований и устранения подтровливания с торцов. В данном случае нарезку оснований из листа производят после травления. Отпечатки на бумаге контуров получают более чёткими, чем при офсетной печати непосредственно на фольгу. Фотохимический способ. Фотоспособ нанесения позитивного защитного рисунка печатного монтажа даёт наибольшую точность и чёткость линий. Эти достоинства оправдывают некоторую сложность технологии. В крупносерийном производстве этот способ экономически оправдан при ширине линий и просветов от 0,1 до 0,5 мм. В качестве кислотоупорного слоя применяют фотоэмульсию, которая позволяет получить позитивный защитный рельеф рисунка монтажных соединений. Содержащийся в эмульсии бихромат аммония (NH4)2Cr2O7 разлагается под действием света. Наиболее интенсивное воздействие оказывает ультрафиолетовая часть спектра с длиной волны около 300 ммк. Образующиеся при разложении окислы хрома окисляют органическое вещество, входящее в состав эмульсии (поливиниловый спирт, альбумин, желатин и др.). Происходит полимеризация (дубление) этого органического вещества. Засвеченные участки не набухают, а незасвеченные растворяются в воде при промывке (проявлении). Для удобства визуального наблюдения за процессом проявления ему должно предшествовать окрашивание всей эмульсии каким-либо анилиновым красителем. Типичный рецепт эмульсии для получения защитного рисунка фотоспособом следующий. Приготовляют порознь два раствора: Растворы Для получения равномерного по толщине слоя производят центрифугирование оснований, политых эмульсией, размещая их так, чтобы центробежные силы были приложены вдоль поверхности и вызывали растекание плёнки. Для лучшего растекания эмульсии перед поливом нагревают на водяной бане до 40-500 С. Слой эмульсии, наносят дважды. Эмульсию нельзя пересушивать, так как иначе проявление будет затруднено. Признаком нормально высушенной эмульсии является сохранение влажности краями эмульсионного слоя, где он имеет наплывы. Фоточувствительность эмульсии невелика, но прямого попадания света следует избегать. Для экспонирования применяют ртутно-дуговые лампы. Время экспонирования около 5 мин. Нельзя допускать нагрева плат от источника света. Нагрев, через который производят экспонирование, должен быть выполнен с максимальной точностью. Для этого целесообразно вычертить рисунок печатного монтажа в большом масштабе, например 10:1, и сфотографировать его на репродукционную фотопластинку. Тем самым все случайные погрешности при вычерчивании будут уменьшены в 10 раз. Проявление производят путём обработки тонкими струями горячей воды (80°С), вымывающими незасвеченные участки эмульсии. Усиление кислотоупорности достигают дополнительным дублением оставшегося защитного слоя в растворе хромового ангидрида CrO3 (50 г/л) в течение двух минут и тепловой полимеризацией путём инфракрасного облучения. Технологичность конструкции ДППдм тем выше, чем больше соединений приходится на ДПП и меньше - на проводное исполнение. На одно соединение, выполняемое роботом, требуется 3 с. Дополнительный проводной монтаж производится при помощи укладочной головки манипулятора робота со шпулей с изолированным проводом типа ПЭВТЛК (диаметр меди 0,12 мм). Этот провод не требует механической зачистки изоляции, она оплавляется от импульсно нагреваемого электрода головки и выполняет флюсующую роль при одновременно протекающей пайке провода к контактной площадке. Манипулятор робота имеет цифровое программное управление и перемещается по программе от одной контактной площадки к другой. Контактные площадки для дополнительного проводного монтажа в печатном рисунке ДПП должны быть размером 0,8 Укладочная головка робота выполняет следующие операции: прокладывает провод и закрепляет его путём натягивания между заданными точками, осуществляет пайку с одновременным освобождением провода от изоляции в месте пайки, отрезает провод. Производительность робота при выполнении проводного монтажа на ДППдм составляет 200 шт. за смену для платы размером 170 После укладки весь дополнительный, проводной монтаж, располагаемый с одной стороны платы, лакируется, что превышает его в монолитный слой толщиной около 0,4 мм, связанный с основанием ДПП в единое целое. Технологичность конструкции МПП зависит главным образом от межслойных соединений. Неудовлетворительные контакты в межслойных соединениях могут снизить выход годных изделий до нуля, что свидетельствует о недостаточности конструкции МПП. Другим недостатком МПП является неприспособленность конструкции к внесению изменений в топологию. Трудоёмкость разработки топологии МПП достигает в среднем 250 нормо-часов. После завершения топологических работ, изготовления оригиналов, рабочих фотошаблонов, программных перфолент для сверлильных станков сложно вносить какие либо, даже самые незначительные изменения в топологию МПП. Изменение одной печатной соединительной линии почти равносильно новой разработке технологической оснастки. РЭА средней сложности содержит около 50 наименований МПП. Можно представить, к какой дополнительной трудоёмкости и задержкам по срокам приводит такая неприспособленность конструкции МПП к внесению изменений. Тем более отчетливо выявляются преимущества конструкции ДППдм, где изменения требуют, как правило, лишь смены перфоленты робота, выполняющего укладку проводного монтажа. |