МАГП Вариант 1. Контрольная работа по дисциплине машины и аппараты нефтегазопереработки группа 1513 Студент

Скачать 1.43 Mb. Скачать 1.43 Mb.

|

|

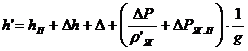

2.7 Расчёт переливного устройства Для нормальной работы переливного устройства без «захлёбывания» необходимо, чтобы выполнялись следующие условия: H’< H+hп, у < х, где H’ – высота вспененного слоя жидкости в сливном устройстве; у – величина вылета ниспадающей струи; х – максимальная ширина сливного устройства (принимается по каталогу). С учётом вспенивания уровень жидкости в сливном устройстве определяется равенством: где h’ – высота слоя светлой невспененной жидкости в сливном устройстве; ρ’п – средняя относительная плотность вспененной жидкости в переливном устройстве. В колоннах разделения углеводородных газов интенсивность пенообразования слабая и при расходах жидкости меньше 65 м3/м∙ч принимают ρ’п=0,65. Высота слоя светлой жидкости определяется из выражения:  где ∆ - градиент уровня жидкости на тарелке; ∆Рж. п – сопротивление движению жидкости в переливе, определяется по уравнению:  , ,где К=250 – коэффициент для тарелок с затворной (переливной) планкой. а – наиболее узкое сечение перелива, принимается по каталогам, но не менее 0,04 м. 2.8 Определение числа реальных тарелок Число реальных тарелок определяется как отношение числа теоретических тарелок к коэф-фициенту полезного действия тарелки, т. е При проектировании колонных массообменных аппаратов коэффициент полезного действия тарелок с переливными устройствами с достаточной для технических расчётов точностью может быть определён по уравнению где μж – вязкость жидкости, Па∙с; α – коэффициент относительной летучести компонентов; hп – высота сливного порога, м; О и V – массовые расходы жидкости и пара. Поскольку все приведенные выше величины различны для верхней и нижней частей колон-ны, расчёт числа реальных тарелок и коэффициентов полезного действия проведём раз-дельно для концентрационной и отгонной частей колонны при их средних температурах. 2.9 Расчёт высоты колонны Высота колонны рассчитывается по уравнению: где Н1 – высота сепарационного пространства – расстояние от верхней тарелки до выпуклой части крышки; Н2 – высота концентрационной части колонны; Н3 – высота эвапорационной части колонны (зоны питания колонны); Н4 – высота отгонной части колонны; Н5 – высота низа колонны – расстояние от нижней тарелки до выпуклой части днища. Ректификационные колонны нефтегазоперерабатывающих заводов обычно устанавливают на открытом воздухе и крепят к фундаменту при помощи опор. Высоту опорной части выби-рают в зависимости от эксплуатационных условий и принимают в пределах (1÷2)D. 2.10 Расчёт диаметра штуцеров Диаметр штуцеров определяют из уравнения расхода: где V – объёмный расход потока, м3/с; ω – допустимая линейная скорость потока, м/с. Величина допустимой скорости потока для расчёта диаметра штуцеров (а также трубопро-водов и других деталей и узлов нефтехимических аппаратов) принимается по опытным дан-ным скоростей движения жидкостей и газов (паров) в промышленных условиях, приведён-ным в таблице 2.4. Таблица 2.4 Ориентировочные значения допустимой скорости потока

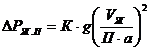

2.2 Представить характеристики, основные параметры, работу и эскизы продольного разреза сушилки ЭВ 3-01РЦ1,2-0,9НК-21 Сушилка ЭВ 3-01РЦ1,2-0,9НК-21 предназначена для сушки различных взрыво- и пожаробезопасных нетоксичных растворов и суспензий в малотоннажных производствах и при проведении исследовательских работ. В состав установки входят сушилка с высокооборотным центробежным распылителем, вентилятор, электрокалорифер для нагрева воздуха, циклон для очистки отработанного воздуха от продукта, щит управления (КИП и автоматика), смонтированный на сушилке, и другое оборудование. Все узлы и детали установки смонтированы на общей передвижной раме. В сушилке предусмотрена герметичная дверь для обслуживания ее внутренних частей. Раствор или суспензия продукта из емкости, установленной на крыше сушилки, через регулирующий кран подается на вращающийся диск центробежного распылителя, распыляется им, высушивается поступающим в сушильную камеру из калорифера нагретым воздухом. Высушенный порошок из нижней конусной части сушилки с отработанным теплоносителем (воздухом) выносится в циклон, где происходит отделение порошка и выгрузка его во флакон, прикрепленный к нижней части циклона. Отработанный воздух выбрасывается в атмосферу.  Технические характеристики сушилки ЭВ 3-01РЦ1,2-0,9НК-21 представлены в таблице 1.

3. Задача №1: Рассчитать противоточный абсорбер насадочного типа для по-глощения водой диоксида углерода из смеси его с водородом и азотом. Исходные данные: - состав поступающей смеси: Н2 - 62%; С02 - 18%; N2 - 20%; - расход газа на входе в абсорбер 1000 кмоль/час; - давление процесса 2,0 МПа; - на орошение подается вода с температурой 20 °С; - требуемая степень извлечения диоксида углерода 90%. Список использованной литературы 1. В.М. Рамм. «Абсорбция газов».М., «Химия», 1976г. 2. «Расчет тарельчатых абсорбционных колонн» под ред. В А. Иванова, Москва, 1985. 3. «Основные процессы и аппараты химической технологии», пособие по проектированию под ред. Ю. И. Дытнерского. М, «Химия» 1991 г. 4. К.Ф. Павлов, П. Г. Романков, А. А. Носков. «Примеры и задачи по курсу процессов и аппаратов химической технологии». Л., «Химия», 1976г. 5. А. А. Лащинский, А. Р. Толчинский. «Основы конструирования и расчета химической аппаратуры». М, 1968г. 1. Поникаров И.И., Гайнуллин М.Г. Машины и аппараты химиче- ских производств и нефтегазопереработки: Учебник. – Изд. 2-е, пере- раб. и доп. - М.: Альфа-М, 2006. - 608 с.: ил. 2. Машины и аппараты химических производств: Учебник для ву- зов по специальности «Машины и аппараты химических производств и предприятий строительных материалов»/ И.И. Поникаров, О.А. Пе- релыгин, В.Н. Доронин, М.Г. Гайнуллин. – М.: Машиностроение, 1989. – 368 с. Учебные пособия 3. Шаповалов Ю.Н., Шейн В.С. Машины и аппараты общехимиче- ского назначения. Учеб. пособие. – Воронеж: Изд-во ВГУ, 1981. - 304 с. 4. Хуснутдинов В.А., Сайфуллин Р.С., Хабибуллин И.Г. Оборудо- вание производства неорганических веществ: Учеб. пособие для ву- зов. – Л.: Химия, 1987. – 248 с. 5. Проектирование процессов и аппаратов пищевых производств / Под. ред. В. Н. Стабникова.- Киев: Вища школа, 1982. - 199 с. 6. Машиностроение. Энциклопедия / Ред. Совет: К.В. Фролов (пред.) и др.. Машины и аппараты химических и нефтехимических производств. т.IV – 12 / М.Б. Генералов, В.П. Александров, В.В. Алек- сеев и др.; Под общ. ред. М.Б. Генералова. - М.: Машиностроение, 2004.- 832 с Пособия по проектированию 7. Основные процессы и аппараты химической технологии: Посо- бие по проектированию / Г.С.Борисов, В.П. Брыков, Ю.И. Дытнерский и др./ Под ред. Ю.И. Дытнерского. - 2-е изд. – М.: Химия, 1991.- 496 с. 8. Альперт Л.З. Основы проектирования химических установок. - М.: Высшая школа, 1982. – 304 с. 9. Иоффе И.Л. Проектирование процессов и аппаратов химической технологии: Учебник для техникумов. – Л.: Химия, 1991. – 352 с. 10.Александров И.А. Ректификационные и абсорбционные аппара- ты. Методы расчета и основы конструирования. - 2-е изд. – М.: Хи- мия, 1971.-296 с. |