МАГП Вариант 1. Контрольная работа по дисциплине машины и аппараты нефтегазопереработки группа 1513 Студент

Скачать 1.43 Mb. Скачать 1.43 Mb.

|

|

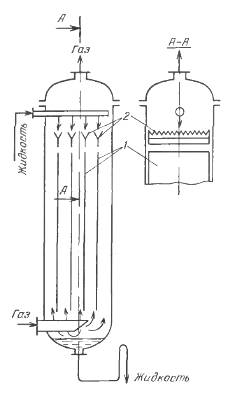

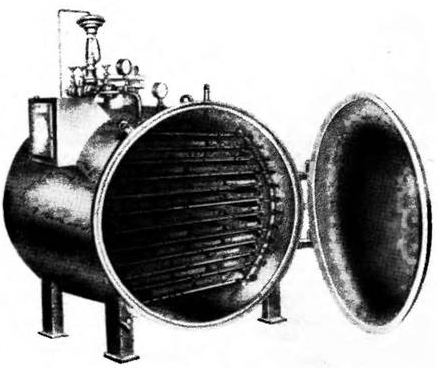

1.5 Простые и сложные ректификационные колонны Простые ректификационные колонны обеспечивают разделение исходной смеси (сырья) на два продукта: ректификат (дистиллят), выводимый с верха колонны в парообразном состоянии, и остаток — нижний жидкий продукт ректификации. Сложные ректификационные колонны разделяют исходную смесь более чем на два продукта. Различают сложные колонны с отбором дополнительных фракций непосредственно из колонны в виде боковых погонов и колонны, у которых дополнительные продукты отбирают из специальных отпарных колонн, именуемых стриппингами. Последний тип колонн нашел широкое применение на установках первичной перегонки нефти. 1.6 Сущность процесса абсорбции Абсорбция (от латинского absorptio - поглощать) - это явление поглощения сорбата всем объёмом сорбента. Абсорбция - частный случай сорбции. Абсорбция, как правило, означает поглощение газов в объёме жидкости или реже твёрдого тела. Поглощение твёрдым абсорбентом, например, водорода палладием, называют окклюзией. Для процесса поглощения молекул газа или жидкости поверхностью твёрдого тела в русском языке используется термин адсорбция. На практике абсорбции подвергают не отдельные газы, а газовые смеси, составные части которых поглощаются жидкостью. Эти составные части смеси называют абсорбируемыми компонентами (абсорбат), а непоглощаемые части - инертным газом. Абсорбцией называют процесс поглощения газа жидким поглотителем, в котором газ растворим в той или иной степени. Обратный процесс - выделение растворенного газа из раствора - носит название десорбции. В абсорбционных процессах (абсорбция, десорбция) участвуют две фазы - жидкая и газовая, и происходит переход вещества из газовой фазы в жидкую (при абсорбции) или, наоборот, из жидкой фазы в газовую (при десорбции). Таким образом, абсорбционные процессы являются одним из видов процессов массопередачи. Промышленное проведение абсорбции может сочетаться или не сочетаться с десорбцией. Если десорбцию не производят, поглотитель используется однократно. При этом в результате абсорбции получают готовый продукт, полупродукт или, если абсорбция проводится с целью санитарной очистки газов, отбросный раствор, сливаемый (после обезвреживания) в канализацию. Сочетание абсорбции с десорбцией позволяет многократно использовать поглотитель и выделять абсорбированный компонент в чистом виде. Для этого раствор после абсорбера направляют на десорбцию, где происходит выделение компонента, а регенерированный (освобожденный от компонента) раствор вновь возвращают на абсорбцию. При такой схеме (круговой процесс) поглотитель не расходуется, если не считать некоторых его потерь, и все время циркулирует через систему абсорбер - десорбер - абсорбер. В некоторых случаях (при наличии малоценного поглотителя) впроцессе проведения десорбции отказываются от многократного применения поглотителя. Пои этом регенерированный в десорбере поглотитель сбрасывают в канализацию, а в абсорбер подают свежий поглотитель. Поглотители, абсорбция в которых сопровождается необратимой химической реакцией, не поддаются регенерации путем десорбции. Регенерацию таких поглотителей можно производить химическим методом [1]. Аппараты, в которых проводят процессы абсорбции, называют абсорберами. При абсорбционных процессах массообмен происходит на поверхности соприкосновения фаз. Поэтому абсорбционные аппараты должны иметь развитую поверхность соприкосновения между газом и жидкостью. Исходя из этого, абсорбционные аппараты можно подразделить на следующие группы: а) поверхностные абсорберы, в которых поверхностью контакта между фазами является зеркало жидкости (собственно поверхностные абсорберы) или поверхность текущей пленки жидкости (пленочные абсорберы) (рис. 1). К этой же группе относятся насадочные абсорберы, в которых жидкость стекает по поверхности загруженной в абсорбер насадки из тел различной формы (кольца., кусковой материал и т. д.), и механические пленочные абсорберы. Для поверхностных абсорберов поверхность контакта в известной степени определяется геометрической поверхностью элементов абсорбера (например, насадки), хотя во многих случаях и не равна ей.  1 – пакеты листовой насадки; 2 – распределительное устройство Рисунок 14 – Пленочный абсорбер с плоскопараллельной (листовой) насадкой б) барботажные абсорберы, в которых поверхность контакта развивается потоками газа. распределяющегося в жидкости в виде пузырьков и струек. Тaкое движение газа (барботаж) осуществляется путем пропускания его через заполненный жидкостью аппарат (сплошной барботаж) либо в аппаратах колонного типа с колпачковыми, ситчатыми или провальными тарелками. Подобный характер взаимодействия газа и жидкости наблюдается также в насадочных абсорберах с затопленной насадкой. В эту же группу входят барботажные абсорберы с перемешиванием жидкости механическими мешалками. В барботажных абсорберах поверхность контакта определяется гидродинамическим режимом (расходами газа и жидкости). в) распыливающие абсорберы, в которых поверхность контакта образуется путем распыления жидкости в массе газа на мелкие капли. Поверхность контакта определяется гидродинамическим режимом (расходом жидкости). К этой группе относятся абсорберы, в которых распыление жидкости производится форсунками (форсуночные, или полые, абсорберы), в токе движущегося с большой скоростью газа (скоростные прямоточные распыливающие абсорберы) или вращающимися механическими устройствами (механические распыливающие абсорберы). Приведенная классификация абсорбционных аппаратов является условной, так как отражает не столько конструкцию аппарата, сколько характер поверхности контакта. Один и тот же тип аппарата в зависимости от условий работы может оказаться при этом в разных группах. Например, насадочные абсорберы могут работать как в пленочном, так и в барботажном режимах В аппаратах с барботажными тарелками возможны режимы, когда происходит значительное распыление жидкости и поверхность контакта образуется в основном каплями [3]. В абсорбционных процессах участвуют две фазы - жидкая и газовая, и происходит переход вещества из газовой фазы в жидкую. Поэтому, абсорбционные процессы являются одним из видов процессов массопередачи. Абсорбции подвергают большей частью не отдельные газы, а газовые смеси, составные части которых (одна или несколько) могут поглощаться данным поглотителем в заметных количествах. Эти составные части называют абсорбируемыми компонентами или просто компонентами, а не поглощаемые составные части - инертным газом. Жидкая фаза состоит из поглотителя и абсорбированного компонента. Во многих случаях поглотитель представляет собой раствор активного компонента, вступающего в химическую реакцию с абсорбируемым компонентом; при этом вещество, в котором растворен активный компонент, будет растворитель. Инертный газ и поглотитель являются носителями компонента соответственно в газовой и жидкой фазах. При физической абсорбции инертный газ и поглотитель не расходуются и не участвуют в процессах перехода компонента из одной фазы в другую. При хемосорбции поглотитель может химически взаимодействовать с компонентом [2]. Протекание абсорбционных процессов характеризуется их статикой и кинетикой. Статика абсорбции, т. е. равновесие между жидкой и газовой фазами, определяет состояние, которое устанавливается при весьма продолжительном соприкосновении фаз. Равновесие между фазами определяется термодинамическими свойствами компонента и поглотителя и зависит от состава одной из фаз, температуры и давления. Кинетика абсорбции , т. е. скорость процесса массообмена определяется движущей силой процесса (т. е. степенью отклонения системы от равновесного состояния), свойствами поглотителя, компонента и инертного газа, а также способом соприкосновения фаз (устройством абсорбционного аппарата и гидродинамическим режимом его работы). В абсорбционных аппаратах движущая сила, как правило, изменяется по их длине и зависит от характера взаимного движения фаз (противоток, прямоток, перекрестный ток и т. д.). Различают физическую абсорбцию и хемосорбцию. При физической абсорбции растворение газа не сопровождается химической реакцией (или, по крайней мере, эта реакция не оказывает заметного влияния на процесс). В данном случае над раствором существует более или менее значительное равновесное давление компонента и поглощение последнего происходит лишь до тех пор, пока его парциальное давление в газовой фазе выше равновесного давления над раствором. Полное извлечение компонента из газа при этом возможно только при противотоке и подаче в абсорбер чистого поглотителя, не содержащего компонента. При хемосорбции (абсорбция, сопровождаемая химической реакцией) абсорбируемый компонент связывается в жидкой фазе в виде химического соединения. При необратимой реакции равновесное давление компонента над раствором ничтожно мало и возможно полное его поглощение. При обратимой реакции над раствором существует заметное давление компонента, хотя и меньшее, чем при физической абсорбции [5]. Области применения абсорбционных процессов в химической и смежных отраслях промышленности весьма обширны: - получение готового продукта путем поглощения газа жидкостью. Примерами могут служить: абсорбция SO3 в производстве серной кислоты; абсорбция НС1 с получением соляной кислоты; абсорбция окислов азота водой (производство азотной кислоты) или щелочными растворами (получение нитратов) и т. д. При этом абсорбция проводится без последующей десорбции. - разделение газовых смесей для выделения одного или нескольких ценных компонентов смеси. В этом случае применяемый поглотитель должен обладать возможно большей поглотительной способностью по отношению к извлекаемому компоненту и возможно меньшей по отношению к другим составным частям газовой смеси (избирательная, или селективная, абсорбция).При этом абсорбцию обычно сочетают с десорбцией в круговом процессе. В качестве примеров можно привести абсорбцию бензола из коксового газа, абсорбцию ацетилена из газов крекинга или пиролиза природного газа. - очистка газа от примесей вредных компонентов. Такая очистка осуществляется прежде всего с целью удаления примесей, не допустимых при дальнейшей переработке газов (например, очистка нефтяных и коксовых газов от Н2 S, очистка азотноводородной смеси для синтеза аммиака от СО2 и СО, осушка сернистого газа в производстве контактной серной кислоты и т. д.). Кроме того, производят санитарную очистку выпускаемых в атмосферу отходящих газов (например, очистка топочных газов от SO2. В рассматриваемом случае извлекаемый компонент обычно используют, поэтому его выделяют путем десорбции или направляют раствор на соответствующую переработку. Иногда, если количество извлекаемого компонента очень мало и поглотитель не представляет ценности, раствор после абсорбции сбрасывают в канализацию. - улавливание ценных компонентов из газовой смеси для предотвращения их потерь, а также по санитарным соображениям, например рекуперация летучих растворителей (спирты, кетоны, эфиры и др.). Следует отметить, что для разделения газовых смесей, очистки газов и улавливания ценных компонентов наряду с абсорбцией применяют и иные способы: адсорбцию, глубокое охлаждение и др. Выбор того или иного способа определяется технико-экономическими соображениями. Обычно абсорбция предпочтительнее в тех случаях, когда не требуется очень полного извлечения компонента [3]. 1.7 Представить характеристики, основные параметры, работу и эскизы продольного разреза сушилки ПВ 4,5-0,63 НУ-01. Сушилка ПВ 4,5-0,63 НУ-01 (рисунок 15) предназначены для сушки сыпучих и пастообразных продуктов в химической и других отраслях промышленности. Сушилка представляет собой горизонтальный цилиндрический аппарат с одной или двумя поворотными торцовыми крышками. Внутри корпуса аппарата смонтированы полки (обогреваемые плиты).  Рисунок 15 - Сушилка ПВ 4,5-0,63 НУ-01 Аппарат периодического действия; изготовляются с полками площадью поверхности загрузки 4,5 м2. Продукт загружается в противни, установленные на полки (плиты). Аппарат герметизируется, подключается к вакуумной линии. Затем в плиты подается теплоноситель (пар); продукт высыхает в слое до необходимой конечной влажности в течение времени, определяемого технологическим регламентом сушки конкретного продукта. Сушилки оснащены системой автоматического управления для регулирования температуры в аппарате. Условное обозначение сушилки: первые две буквы - полочная вакуумная; число после букв - площадь полок, м2; число после тире - объем аппарата, м3; первая буква после числа - исполнение по взрывозащищенности (Н - невзрывозащищенная); вторая буква - группа материалов, соприкасающихся с продуктом (У - углеродистые стали; К - коррозионно-стойкие стали); число после тире - модель. Например, сушилка полочная вакуумная с полками площадью 4,5 м2, объемом 0,63 м3, в невзрывозащнщенном исполнении, с деталями и узлами, соприкасающимися с продуктом, из углеродистых сталей обозначается: сушилка ПВ4.5-0.63НУ-01. Детали и узлы, соприкасающиеся с продуктом, с обозначением группы материалов «У» изготовляются из углеродистой стали ВСтЗпсЗ; с обозначением группы материалов «К» — из стали 12Х18НЮТ; остальные — из углеродистых сталей. Технические характеристики сушилки ПВ 4,5-0,63 НУ-01 представлены в таблице 1.

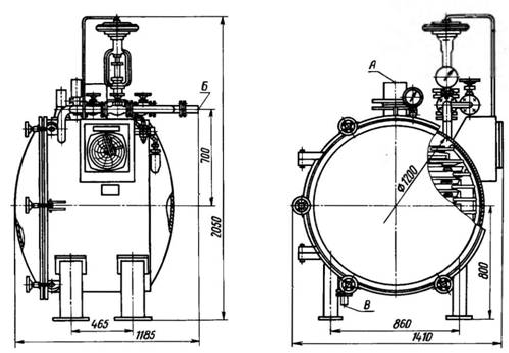

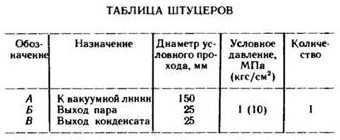

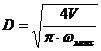

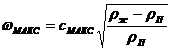

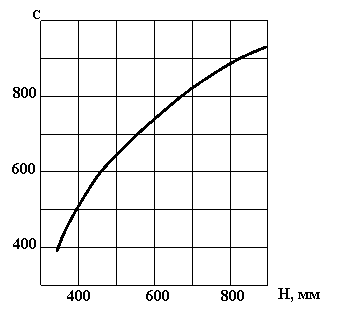

Эскиз сушилки ПВ 4,5-0,63 НУ-01 с основными габаритными размерами представлен на рисунке 16.   Рисунок 16 - Эскиз сушилки ПВ 4,5-0,63 НУ-01с основными габаритными размерами представлен на 2. Вопрос 2.51. Основные этапы гидравлического расчета массообменных аппаратов. Представить характеристики, основные параметры, работу и эскизы продольного разреза сушилки ЭВ 3-01РЦ1,2-0,9НК-21. 2.1 Основные этапы гидравлического расчета массообменных аппаратов Гидравлический расчёт колонн проводится с целью определения основных размеров аппарата – диаметра, высоты, конструктивных размеров контактных устройств, которые должны обеспечить заданное разделение исходного количества сырья в колонне. Если нагрузки по пару и жидкости значительно отличаются в верхней и нижней частях колонны, то гидравлический расчёт проводят как для верхней, так и для нижней секции колонны. В этом случае, возможно, потребуется принимать неодинаковые диаметры колонны для верхней и нижней секций или изменять конструктивные размеры тарелок в этих секциях (свободное сечение, число потоков жидкости, например). Обычно гидравлический расчёт производят в следующей последовательности: задаётся расстояние между тарелками, определяется максимальная расчётная скорость пара, рассчитывается диаметр колонны, свободное сечение тарелок или диапазон устойчивой работы, а затем проводится поверочный расчёт – определяется гидравлическое сопротивление тарелки, величина уноса жидкости с тарелки и работа переливных устройств. 2.1 Выбор расстояния между тарелками Расстояние между тарелками выбирается, исходя из условия, что во время работы тарелки между верхним уровнем вспененной жидкости и лежащей выше тарелки обеспечивается сепарационное пространство, достаточное для отделения основной массы брызг и выбросов жидкости из слоя. Выбор межтарелочного расстояния может также определяться и другими соображениями – удобством монтажа, осмотра и ремонта тарелок и внутренних устройств, общей стоимостью или металлоёмкостью колонны и т. д. Для большинства ректификационных колонн нефте - и газоперерабатывающих заводов расстояние между тарелками должно быть не менее 450 мм в колоннах диаметром до 1,6 – 2 м, не менее 600 мм в колоннах большего диаметра и не менее 600 мм в местах установки люков – лазов. 2.2 Определение диаметра колонны Диаметр колонны определяется по максимально допустимой скорости пара wмакс и объёму паров V ( в м3/с) из уравнения:  , м. (2.1) , м. (2.1)По расчётной величине D и нормальному ряду диаметров колонн выбирается ближайшее значение, которое и используется в дальнейших расчётах. В нефтяной промышленности принят следующий нормальный ряд диаметров колонн (в м), и предусматривающий равномерное увеличение площади поперечного сечения колонны при переходе от одного диаметра к другому: 1,0; 1,2; 1,4; 1,6; 1,8; 2,0; 2,2; 2,4; 2,6; 2,8; 3,0; 3,2; 3,4; 3,6; 3,8; 4,0; 4,5; 5,0; 5,5; 6,0; 6,4; 7,0; 8,0; 9,0. В настоящее время в практике проектирования наибольшее распространение получила следующая зависимость для расчёта максимально допустимой скорости пара в колоннах с переливными тарелками:  , м/с (2.2) , м/с (2.2)Коэффициент смакс зависит от типа тарелки, расстояния между тарелками, нагрузки по жидкости на единицу длины слива и определяются по уравнению: где К1 – коэффициент, определяется в зависимости от типа тарелки из таблицы 2.1; К2=1 при расстоянии между тарелками Н>350 мм; С1 – коэффициент, определяется по рис. 2.1 в зависимости от расстояния между тарелками; С2 – коэффициент, равный 4, для всех типов тарелок, кроме струйной, для которой он равен 5. Таблица 2.1 Значения коэффициента К1 в уравнениях (2.3) и (2.4)

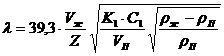

Рис 2.1 График зависимости коэффициента С1 от расстояния между тарелками Н. Величина λ, учитывающая влияние нагрузки по жидкости на производительность колонны по пару, определяется по уравнению  2.4) 2.4)где Vж и Vп – объёмные расходы жидкости и пара в м3/с. При расчёте λ по уравнению (2.4) предварительно принимают, что тарелка однопоточная, т. е. z=1. Если λ<10, следует принять λ=10. Если λ>65, надо брать двух - или четырехпоточную тарелку, и поэтому для подстановки в уравнение (2.3) значения λ, полученное из уравнения (2.4) при z=1, делится на z=2 или z=4. Если согласно расчёту, диаметры концентрационной и отгонной частей колонны незначительно отличаются друг от друга, то соответствии с нормальным рядом диаметров колонн примем диаметр для обеих частей колонны равным. 2.3 Основные размеры тарелки Примем однопоточные клапанные тарелки типа ТКП модификации Б. При диаметре клапана 50 мм, отверстии под клапаном 40 мм и расстоянии между центрами отверстий 75мм такая тарелка имеет согласно ОСТ 77 следующие характеристики [5, c.122]: 2.4 Диапазон устойчивой работы тарелки Диапазон устойчивой работы тарелки (колонны) определяется как отношение максимально допустимой к минимально допустимой скорости паров Минимально допустимую скорость паров определяют по формуле: где ρп – плотность пара в рассматриваемом сечении, кг/м3; Следовательно, производительность колонны может быть уменьшена в 2,5 раза без заметного понижения эффективности разделения. 2.5 Гидравлическое сопротивление тарелки Гидравлическое сопротивление тарелки ∆Р есть сумма сопротивлений сухой тарелки ∆Рс и слоя жидкости на тарелке ∆Рж и сопротивления, обусловленного силой поверхностного натяжения ∆Рσ . Для большинства тарелок величиной ∆Рσ можно пренебречь и определять ∆Р по упрощенной формуле: Величина ∆Рс представляет собой потерю скоростного напора пара на преодоление местных сопротивлений на сухой, неорошаемой тарелке и равна: где - коэффициент сопротивления сухой тарелки (таблица 2.2). Таблица 2.2 Значения коэффициентов сухой тарелки

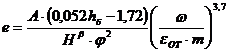

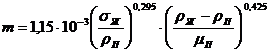

Для клапанных тарелок ∆Рж определяется высотой слоя светлой жидкости на тарелке и рассчитывается по уравнению где ∆h – высота подпора жидкости над сливной планкой, м. Высота подпора жидкости над сливной планкой определяется по уравнению: 2.6 Определение межтарельчатого уноса жидкости Оптимальный унос, соответствующий минимальным затратам, может быть сравнительно велик – от 0,2 до 0,4 кг жидкости на 1 кг пара. Однако для технических расчётов оптимальный унос жидкости не должен превышать 0,1. Если унос выше допустимого, необходимо увеличивать расстояние между тарелками или уменьшать скорость паров, увеличивая диа-метр, рабочую площадь и живое сечение тарелки. Для тарелок колпачковых, с S – образными элементами, клапанных и ситчатых унос жидкости рассчитывают по уравнению:  где hб – глубина барботажа, мм; m – коэффициент, определяемый по уравнению:  φ и А – коэффициенты: при Н<400 мм А=9,48∙107; β=4,36 при Н≥400 мм А=0,159; β=0,95 Значение коэффициента φ зависит от скорости пара и типа тарелки, принимается по данным таблицы 2.3. Таблица 2.3 - Значения коэффициента φ

- относительная рабочая площадь тарелки, т. е отношение площади собственно тарелки к площади сечения колонны; μ – динамическая вязкость паров, Па∙с. Поверхностное натяжение Динамическая вязкость смеси паров также зависит от состава и температуры и определяется по уравнению: где μi и yi – вязкость и мольная доля i – компонента в парах; Мср и Мi – средняя мольная масса и мольная масса i – компонента. Для технических расчётов вязкость смеси паров углеводородов с достаточной точностью можно принять равной 1∙10-5 Па∙с. | ||||||||||||||||||||||||||||||||||