Контрольная работа МТКМ Гойда. Контрольная работа по дисциплине Материаловедение. Технология конструкционных материалов Испытание на растяжение

Скачать 0.64 Mb. Скачать 0.64 Mb.

|

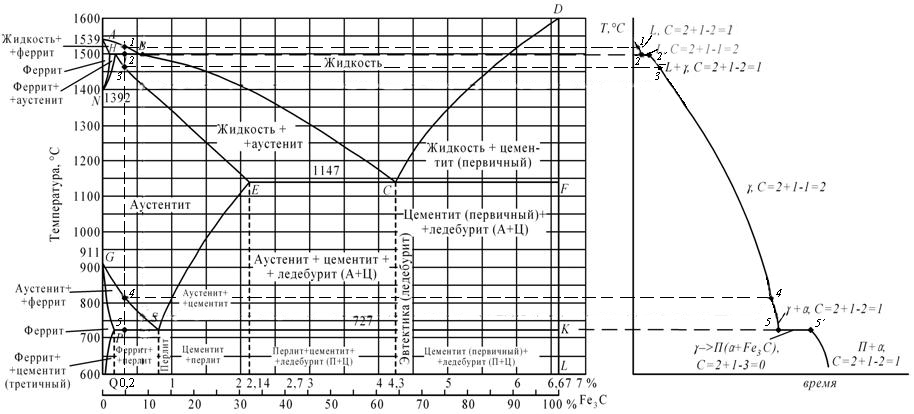

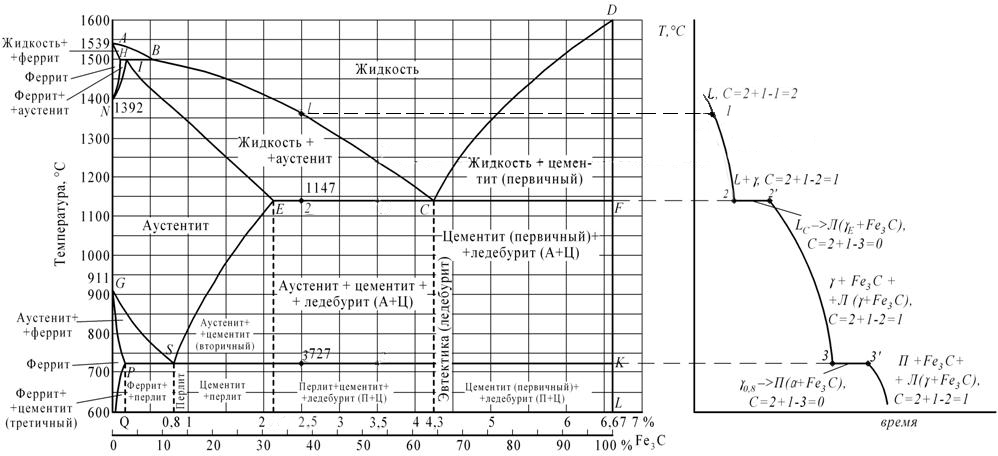

1 2 МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РОССИЙСКОЙ ФЕДЕРАЦИИ ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ВЫСШЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ «Тюменский индустриальный университет» Контрольная работа по дисциплине: «Материаловедение. Технология конструкционных материалов» «Испытание на растяжение» Студента группы ЭДГб(до)з-18-1 Гойда Антон Георгиевич Тюмень 2020 1. Полиморфизм, жаростойкость, жаропрочность, нормализация Полиморфизм - это исключительное явление, присущее только твёрдому агрегатному состоянию вещества, в частности, веществам кристаллической структуры. Суть этого явления заключается в том, что под влиянием тех или иных процессов некоторые вещества способны изменять свою кристаллическую форму при сохранении химической природы, т.е. химического состава и молекулярного строения. Это явление наблюдается как у элементов (например, углерода, серы, кремния, железа и т.д.), так и у соединений (например, льда, кремнезёма, рутила, углекислого кальция и т.д.) Жаростойкость — способность металлов и сплавов сопротивляться окислению и газовой коррозии при высоких температурах. Жаростойкость зависит от многих внешних и внутренних факторов. В основном за жаростойкость отвечают поверхность металла и чистота ее обработки. Жаропрочность – это способность металла сопротивляться пластической деформации и разрушению при высоких температурах. Жаропрочные материалы используются для изготовления деталей, работающих при высоких температурах, когда имеет место явление ползучести. Критериями оценки жаропрочности являются кратковременная и длительная прочности, ползучесть. Нормализацией называется нагрев доэвтектоидной стали до температуры выше Ас3, а заэвтектоидной – выше Аcm на 40-50°С с последующим охлаждением на воздухе. При нормализации происходит перекристаллизация стали, устраняющая крупнозернистую структуру, полученную при литье или ковке. В результате охлаждения на воздухе распад аустенита на ферритно-цементитную смесь происходит при более низких температурах, а, следовательно, повышается дисперсность смеси. Назначение нормализации различно в зависимости от состава стали. 2. Начертите диаграмму железо-цементит, укажите структуры во всех областях и постройте кривые охлаждения для сплавов с заданным количеством углерода (0,7; 3,5). Все получающиеся структуры охарактеризуйте. Первичная кристаллизация сплавов системы железо-углерод начинается по достижении температур, соответствующих линии ABCD (линии ликвидус), и заканчивается при температурах, образующих линию AHJECF (линию солидус). При кристаллизации сплавов по линии АВ из жидкого раствора выделяются кристаллы твердого раствора углерода в α-железе (δ-раствор). Процесс кристаллизации сплавов с содержанием углерода до 0,1 % заканчивается по линии АН с образованием α (δ)-твердого раствора. На линии HJB протекает перитектическое превращение, в результате которого образуется твердый раствор углерода в γ-железе, т. е. аустенит. Процесс первичной кристаллизации сталей заканчивается по линии AHJE. При температурах, соответствующих линии ВС, из жидкого раствора кристаллизуется аустенит. В сплавах, содержащих от 4,3 % до 6,67 % углерода, при температурах, соответствующих линии CD, начинают выделяться кристаллы цементита первичного. Цементит, кристаллизующийся из жидкой фазы, называется первичным. B точке С при температуре 1147°С и концентрации углерода в жидком растворе 4,3 % образуется эвтектика, которая называется ледебуритом. Эвтектическое превращение с образованием ледебурита можно записать формулой ЖР4,3 Таким образом, структура чугунов ниже 1147°С будет: доэвтектических – аустенит+ледебурит, эвтектических – ледебурит и заэвтектических – цементит (первичный)+ледебурит. Превращения, происходящие в твердом состоянии, называются вторичной кристаллизацией. Они связаны с переходом при охлаждении γ-железа в α-железо и распадом аустенита. Линия GS соответствует температурам начала превращения аустенита в феррит. Ниже линии GS сплавы состоят из феррита и аустенита. Линия ЕS показывает температуры начала выделения цементита из аустенита вследствие уменьшения растворимости углерода в аустените с понижением температуры. Цементит, выделяющийся из аустенита, называется вторичным цементитом. В точке S при температуре 727°С и концентрации углерода в аустените 0,8 % образуется эвтектоидная смесь состоящая из феррита и цементита, которая называется перлитом. Перлит получается в результате одновременного выпадения из аустенита частиц феррита и цементита. Процесс превращения аустенита в перлит можно записать формулой А0,8 Линия PQ показывает на уменьшение растворимости углерода в феррите при охлаждении и выделении цементита, который называется третичным цементитом. Следовательно, сплавы, содержащие менее 0,008% углерода (точкаQ), являются однофазными и имеют структуру чистого феррита, а сплавы, содержащие углерод от 0,008 до 0,03% – структуру феррит+цементит третичный и называются техническим железом. Доэвтектоидные стали при температуре ниже 727ºС имеют структуру феррит+перлит и заэвтектоидные – перлит+цементит вторичный в виде сетки по границам зерен. В доэвтектических чугунах в интервале температур 1147–727ºС при охлаждении из аустенита выделяется цементит вторичный, вследствие уменьшения растворимости углерода (линия ES). По достижении температуры 727ºС (линия PSK) аустенит, обедненный углеродом до 0,8% (точка S), превращаясь в перлит. Таким образом, после окончательного охлаждения структура доэвтектических чугунов состоит из перлита, цементита вторичного и ледебурита превращенного (перлит+цементит). Структура эвтектических чугунов при температурах ниже 727ºС состоит из ледебурита превращенного. Заэвтектический чугун при температурах ниже 727ºС состоит из ледебурита превращенного и цементита первичного. Правило фаз устанавливает зависимость между числом степеней свободы, числом компонентов и числом фаз и выражается уравнением: C = K + 1 – Ф, где С – число степеней свободы системы; К – число компонентов, образующих систему; 1 – число внешних факторов (внешним фактором считаем только температуру, так как давление за исключением очень высокого мало влияет на фазовое равновесие сплавов в твердом и жидком состояниях); Ф – число фаз, находящихся в равновесии. Сплав железа с углеродом, содержащий 0,7 % С, называется доэвтектоидной сталью. Его структура при комнатной температуре – перлит + феррит.  а) б) Рисунок 1: а-диаграмма железо-цементит, б-кривая охлаждения для сплава, содержащего 0,7% углерода Доэвтектоидная сталь. Cтали, располагающиеся на диаграмме железоуглеродистых сплавов левее эвтектоидной точки S (рис.1, а). Для углеродистых сталей это стали с концентрацией углерода до 0,8 %. В структуре таких сплавов находятся феррит и перлит. Под микроскопом эти структурные составляющие легко различаются по световым признакам. Феррит является слаботравящейся фазой, поэтому под микроскопом он всегда выглядит в виде светлых полигональных зерен. Перлит представляет собой механическую смесь феррита и цементита, и под микроскопом он всегда выглядит в виде темных зерен. Соотношение светлых и темных зерен в доэвтектоидных сталях зависит от концентрации углерода. Чем выше концентрация углерода, тем меньшая площадь в поле зрения микроструктуры будет приходиться на долю феррита и большая - на долю перлита. Сплав железа с углеродом, содержащий 3,5% С, называется доэвтектическим чугуном. Его структура при комнатной температуре: перлит + цементит + ледебурит (П+Ц).  а) б) Рисунок 2: а-диаграмма железо-цементит, б-кривая охлаждения для сплава, содержащего 3,5 % углерода. Доэвтектический чугун. Чугун с концентрацией углерода до 4,3 %. При комнатной температуре их структура состоит из перлита, ледебурита на перлитной основе и вторичного цементита. При этом перлит выглядит в виде темных довольно крупных зерен, имеющих преимущественно округлую форму. Ледебурит на перлитной основе выглядит в виде мелких темных сферических зерен. Между зернами перлита и скоплениями ледебурита можно заметить светлый ореол, который представляет собой вторичный цементит. На основе полиэтилена выпускают следующие продукты: Полиэтиленовая плёнка (особенно упаковочная, скотч); Полиэтиленовый пакет (мешки для мусора, пакеты для мусора, мусорные мешки, мусорные пакеты); Тара (бутылки, банки, ящики, канистры, садовые лейки, горшки для рассады); Полимерные трубы для канализации, дренажа, водо-, газоснабжения; Электроизоляционный материал; Полиэтиленовый порошок используется как термоклей; Броня (бронепанели в бронежилетах); Корпуса для лодок, вездеходов; Общие свойства полиэтилена. Устойчив к действию воды, не реагирует с щелочами любой концентрации, с растворами нейтральных, кислых и основных солей, органическими и неорганическими кислотами, даже концентрированной серной кислоты, но разлагается при действии 50%-ой азотной кислоты при комнатной температуре и под воздействием жидкого и газообразного хлора и фтора. При комнатной температуре нерастворим и не набухает ни в одном из известных растворителей. При повышенной температуре (80 °C) растворим в циклогексане и четырёххлористом углероде. Под высоким давлением может быть растворён в перегретой до 180 °C воде. Со временем становится хрупким с небольшого увеличения прочности. Нестабилизированный полиэтилен на воздухе подвергается термоокислительной деструкции (термостарению). Термостарение полиэтилена проходит по радикальному механизму, сопровождается выделением альдегидов, кетонов, перекиси водорода и др. Полиэтилен низкого давления (HDPE) применяется при строительстве полигонов переработки отходов, накопителей жидких и твёрдых веществ, способных загрязнять почву и грунтовые воды. 3. Для заданных материалов приведите состав, свойства и примеры применения: 18ХГТ, ШХ10, 03Х18Н12, ЮН14ДК25А, Л96, АЛ9, дифлон 18ХГТ

Химический состав в % материала 18ХГТ ГОСТ 4543 - 71

Температура критических точек материала 18ХГТ.

Технологические свойства материала 18ХГТ .

Механические свойства при Т=20oС материала 18ХГТ .

Физические свойства материала 18ХГТ .

ШХ10

Химический состав в % материала ШХ10 ГОСТ 808 - 70

Механические свойства при Т=20oС материала ШХ10 .

Обозначения:

03Х18Н12

Химический состав в % материала 03Х18Н12 ГОСТ 5632 - 72

Механические свойства при Т=20oС материала 03Х18Н12 .

ЮН14ДК25А

Тип кристаллической структуры: столбчатая. Магнитная анизотропия: имеется.

Примечания: Режимы термической обработки: охлаждение с 1280°С в магнитном поле напряженностью не менее 160 кА/м до 900°С со скоростью 200°С/мин и до 600°С со скоростью 25°С/мин. Отпуск: 610°С – 5ч, 590°С – 8ч, 560°С – 12ч Кривая размагничивания материала.  Л96

Химический состав в % материала Л96

Примечание: Zn - основа; процентное содержание Zn дано приблизительно Механические свойства при Т=20oС материала Л96 .

Физические свойства материала Л96 .

Литейно-технологические свойства материала Л96 .

АЛ9

1 2 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||