МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ

РОССИЙСКОЙ ФЕДЕРАЦИИ

Федеральное государственное бюджетное образовательное учреждение

высшего образования

«Ивановский государственный политехнический университет»

Кафедра «строительство инженерных систем»

Контрольная работа

по дисциплине

«Реконструкция инженерных систем и сооружений»

Вариант 5

Иваново 2023

Содержание

1.Реконструкция реагентного хозяйства и смесителей. 3

Общая информация по реконструкции системы обеззараживания воды. 4

Технологическое описание процессов обеззараживания воды. 5

2.Реконструкция сооружений физико-химической очистки. 7

3.Реконструкция сооружений для обеззараживания воды и складов дезинфицирующих веществ. 15

СПИСОК ЛИТЕРАТУРЫ. 20

1.Реконструкция реагентного хозяйства и смесителей.

Со вводом в действие нового объекта произведен переход с технологии хлорирования воды жидким хлором на безопасный метод очистки воды гипохлоритом натрия. Исходным сырьем для приготовления данного продукта является обыкновенная пищевая соль Extra, которая растворяется водой. Полученный рассол, проходя через электролизные установки (электролизеры), преобразуется в гипохлорит натрия, который вводится в водопроводную воду.

Унитарное муниципальное предприятие «Водоканал» города Иванова является важнейшей частью системы жизнеобеспечения, от надежности работы которой зависит жизнь, эпидемиологическое благополучия и здоровье населения города. Предприятие предоставляет весь спектр услуг водоснабжения и водоотведения потребителям областного центра, ГО «Кохма» и Ивановского района. Этими услугами пользуются почти все жители, а также большинство предприятий и организаций. Население, предприятия и организации обеспечиваются водой из водопроводных сооружений в местечках Авдотьино и Горино. В качестве поверхностного водоисточника для нужд хозяйственно-питьевого водоснабжения используется вода реки Уводь.

Качество подземных вод, естественно, значительно лучше поверхностных по химическим и микробиологическим показателям. Тем не менее, для централизованного водоснабжения недостаточно используются подземные воды, которые в общем объеме водоснабжения составляют около 25 %.

На балансе УМП «Водоканал» находится более 800 км водопроводных сетей, более 780 км канализационных и более 78 км ливневой канализации. Сегодня УМП «Водоканал» представляет собой большое и технически сложное предприятие. УМП «Водоканал» проводит системную и структурную перестройку всего производственного процесса в соответствии с теми требованиями, которые продиктованы временем: рост производительности труда, снижение себестоимости затрат на основе инновационных технологий. Сформулирована и принята стратегия развития предприятия, которая состоит во внедрении энерго- и теплосберегающих технологий, автоматизации производства, структурной перестройке, оптимизации численного состава предприятия. Новые требования предъявляются к учету и контролю имеющихся материальных и человеческих ресурсов. Выросли требования к трудовой и производственной дисциплине.

Предприятие с 2007 года (в его состав входило 11 структурных подразделений) сделало качественный рывок в своем развитии. Произведен капитальный ремонт гидротехнических сооружений, начата расчистка канала «Волга-Уводь». На ОСК в местечке Богданиха внедряются новые технологии биологической очистки. На ОНВС-2 в местечке Горино произведена замена старого насосного оборудования на новое, менее энергоемкое. Также внедрена автоматическая система учета, подачи и регулирования давления воды в город. Работа канализационнонасосных станций (КНС) и повысительных насосных станций (ПНС) переведена на работу в автоматическом режиме (без круглосуточного присутствия персонала), внедрена система диспетчеризации контроля управления.

Исходным сырьем для приготовления гипохлорита натрия является обыкновенная пищевая соль Extra, которая растворяется водой. Полученный рассол электролизуется и преобразуется в гипохлорит, вводимый в водопроводную воду

Для предотвращения несанкционированного проникновения посторонних лиц на КНС установлена охранная сигнализации с выводом информации на пульт охранного предприятия. Происходит объединение в единую компьютерную сеть всех подразделений предприятия. Создается электронные карта города и база абонентов; расчеты с ними производятся по квитанциям на основе штрихкодирования. Обновлен автотранспортный цех предприятия.

Для оптимизации рабочего времени создана система видеонаблюдения и электронного учета рабочего времени, а также пробега автомобилей. Автоматизация, компьютеризация, рациональный учет — таковы основные параметры в работе предприятия сегодня.

Общая информация по реконструкции системы обеззараживания воды.

Еще в 2007 году в программе по комплексному развитию централизованных систем водоснабжения и водоотведения в городе Иваново на 2007-2009 годы была поставлена задача о необходимости применения гипохлорита натрия для обеззараживания питьевой воды на ОНВС-1 в местечке Авдотьино. Сегодня реконструкция новой водоочистной системы по обеззараживанию воды гипохлоритом натрия в Авдотьино завершено.

Работы по реконструкции (строительству) объекта были начаты в 2008 году. Очистная насосная водопроводная станция (ОНВС-1) в местечке Авдотьино остается в настоящее время основным водозабором для всего города Иванова, она обеспечивает водоснабжение практически всех потребителей города (порядка 410 тыс. человек).

На сегодня в городе актуальны были вопросы улучшения качества централизованного хозяйственно-питьевого водоснабжения и обеспечение населения безопасной питьевой водой. В Иванове вода ранее обеззараживалась жидким хлором — реагентом, условия транспортировки и хранения которого не только затратны, но и небезопасны. Строительство новой системы обеззараживания позволило повысить эффект обеззараживания воды и решить ряд вопросов содержания и экологической безопасности объекта. Установки располагаются в реконструируемом здании реагентного хозяйства в местечке Авдотьино (бывшее здание барабанных сеток).

Технологическое описание процессов обеззараживания воды.

Источником водоснабжения станции является водохранилище, расположенное на реке Уводь, пополняемое за счет зарегулированного стока реке Уводь и подачи воды по каналу «Волга-Уводь». Обеззараживание питьевой воды до настоящего времени на ОНВС-1 производится хлором. Режим хлорирования круглогодичный и круглосуточный дозами 1-3 мг/л.

Схема очистки воды хлором на ОНВС-1 следующая: вода из реки через приемные окна-решетки поступает в приемное отделение водоприемного колодца, оттуда по четырем всасывающим трубопроводам забирается насосами станции первого подъема. На станции установлено четыре насосных агрегата, отдельно установлены еще два дополнительных насоса. Насосы подают воду в смесители. Из смесителей вода самотеком поступает в камеры реакции, затем на горизонтальные отстойники, далее на скорые фильтры, а затем в резервуары чистой воды.

На очистных сооружениях ОНВС-1 вода подвергается предварительному хлорированию в смесителе, далее без коагуляционной обработки вода проходит через камеры реакции, отстойники, фильтруется через гравийно-песчаные фильтры. Вторичное хлорирование воды осуществляется в резервуарах чистой воды. Хлорирование воды производится газообразным хлором.

С вводом в действие нового объекта будет произведен переход с технологии хлорирования воды жидким хлором на безопасный метод — очистка воды гипохлоритом натрия. Исходным сырьем для приготовления данного продукта является обыкновенная пищевая соль Extra, которая растворяется водой. Полученный рассол, проходя через электролизные установки (электролизеры), преобразуется в гипохлорит натрия, который вводится в водопроводную воду.

При штатной работе станции доза гипохлорита в обрабатываемую воду составляет на первичное хлорирование — 3 мг/л, на вторичное — 2 мг/л, производительность станции — 120 тыс. м3/сут.

Суточная потребность города в гипохлорите натрия составляет 600 кг/сут. (по активному хлору). Данный расход гипохлорита натрия обеспечивается работой одной установки — 840 кг/сут. Вводимой системой обеззараживания воды предусмотрены две установки (рабочая и резервная), а гипохлорит натрия получается из раствора поваренной соли с концентрацией 3 % масс.

Система включает в себя следующие технологические узлы: умягчитель воды (предназначен для удаления солей, же¬сткости из водопроводной воды); растворитель (сатуратор) поваренной соли (предназначен для получения насыщенного раствора поваренной соли (31 %); насосы для подачи раствора поваренной соли в электролизер; электролизер с панелью управления; емкости для хранения готового продукта с воздуходувками; преобразователь переменного тока в постоянный.

Технологические преимущества применения новой системы обеззараживания воды следующие.

1. Предприятие уходит от использования хлор-газа. Получаемый низкоконцентрированный гипохлорит натрия — вещество 4-го класса опасности (практически безопасные), сырье — обычная пищевая поваренная соль. Использование нового реагента ликвидирует хлорное хозяйство и обеспечивает экологическую, а также технологическую безопасность при производстве питьевой воды.

2. Применение высокой автоматизированной установки по приготовлению и дозированию гипохлорита натрия фирмы Grundfos/Alldos позволяет добиться уменьшения участия специалиста-оператора в процессе, что исключает влияние крайне нежелательного «человеческого фактора» на безопасность производственных процессов.

3. Вводимая система автоматизированного дозирования и контроля содержания остаточного хлора в воде, подаваемого в резервуары, увеличивает скорость реакции системы обеззараживания. Это позволяет добиться стабильного качества обработанной воды и проводить непрерывный мониторинг чистой воды.

4. Технология изготовления электродов системы увеличивает срок службы, снижает затраты на плановые ремонты.

5. Конструктивная проработка электродов дает значительное увеличение эффективности процесса за счет повышения выхода продукта по току. Компоновка шкафов электролиза приводит к более эффективному отводу водорода уже на стадии производства, что устраняет вероятность образования газовых пробок и делает процесс безопаснее.

6. Переход на электролизный гипохлорит натрия позволяет снизить хлорорганику в чистой воде.

Открытие новой электролизной установки на очистных сооружениях в местечке Авдотьино — уникальная по своим возможностям система, одна из самых мощных на территории России.

2.Реконструкция сооружений физико-химической очистки.

В аэрируемых песколовках песок по длине песколовки удаляется, как правило, с применением систем гидросмыва. Как показала практика эксплуатации, данные системы не обеспечивают полного удаления песка, что приводит к необходимости периодического опорожнения песколовок и очистки приямков вручную. Дальнейшее удаление песка из самой песколовки производится гидроэлеваторами. Применение гидроэлеваторов энергоемко и требует достаточно больших объемов технической воды. Получаемая в результате песковая пульпа может быть подана только на песковые площадки. Кроме того, профиль аэрируемых песколовок часто не оптимален для организации вращения жидкости в поперечном сечении.

Для устранения этих недостатков необходимо оснащать песколовки надежной системой сбора и удаления песка, в некоторых случаях оптимизировать профиль. Для сбора и сгребания песка в приямок наиболее рационально примене- нять шнековые системы, которые наряду с надежностью требуют минимальных строительно-монтажных работ при установке. Песок удаляется погружным насосом со специальными установочными аксессуарами, препятствующими пуску насоса на концентрированной песковой пульпе. Эта схема позволяет в дальнейшем использовать современные гидроклассификаторы для промывки песчаной фракции (рис. 20.1).

Конструктивно шнек выполняется с укладкой в существующий продольный приямок. Электродвигатель может устанавливаться в погружном исполнении с креплением к существующим элементам конструкции входного устройства песколовки.

Рис. 20.1. Продольный разрез аэрируемой песколовки с гидроклассификатором:

1 – гидроклассификатор; 2 – шнек для отмыва и удаления песка; 3 – напорный трубопровод пескопульпы на гидроклассификатор; 4 – сбор отмытого песка в контейнер; 5 – распределительный лоток отделений песколовок; 6 – подача воздуха в систему; 7 – аэрируемая песколовка; 8 – сборный лоток отделений песколовок; 9 – шнек с электродвигателем погружного типа; 10 – приямок для сбора песка; 11 – всасывающий трубопровод насоса; 12 – погружной насос удаления песка; 13 – трубопровод грязных вод

Погружной насос и двигатель шнека соответствуют требованиям защиты электродвигателей IP68. Всасывающее устройство выполняют таким образом, чтобы насос находился под уровнем воды, но над уровнем приямка. При этом благодаря специальной муфте возможен демонтаж насоса без демонтажа трубопроводов. Вследствие этого пуск насоса происходит "на воде", и уже после выхода на рабочий режим начинается подача пульпы.

Использование гидроклассификатора позволяет получать песок повышенного качества, что даст возможность использовать его, например, в строительстве, т.е. обеспечивается безотходная технология удаления и использования песка.

Аэротенки на современных станциях – наиболее распространенные сооружения биологической очистки, самые крупные и энергозатратные емкостные сооружения станций очистки сточных вод, На стадии биологической очистки удаляется не только основная масса органических загрязнений, но и обеспечивается очистка от соединений азота и основной части соединений фосфора. Технические и технологические решения, принятые для аэротенков, во многом определяют как качество очищенной воды, так и энергетические характеристики станции очистки в целом. Поэтому их реконструкция, с одной стороны, является наиболее сложной и затратной задачей, а с другой стороны, при применении современных решений обеспечит как снижение энергозатат, так и существенное улучшение качества очистки.

Аэротенки могут реконструироваться как с внедрением технологии удаления азота, так и с внедрением технологии совместного биологического удаления азота и фосфора. Реконструкция с внедрением технологии удаления азота требует меньшего времени пребывания воды в сооружениях, и поэтому часто может быть проведена в существующих объемах сооружений. Перевод станций на совместное биологическое удаление азота и фосфора, как правило, требует понижения производительности при реконструкции существующих аэротенков и строительства дополнительных емкостных сооружений. Поскольку перевод станции на технологию удаления азота не требует существенных строительно-монтажных работ, то он может быть первым этапом реконструкции перед расширением станции очистки сточных вод.

В качестве примера такого подхода к реконструкции можно привести вариант реконструкции крупной станции очистки сточных вод для города с населением более 1 млн жителей.

В ходе анализа существующей ситуации было выявлено, что сооружения не перегружены ни по гидравлическим характеристикам, ни по массовым нагрузкам. Неравномерность поступления сточных вод как по расходам, так и по концентрациям не приводила к перегрузкам в часы пиковых поступлений, а имеющиеся на станции мощности воздухонагнетателей в аэротенки более чем достаточны для проведения технологического процесса. Однако принятый в 1970-е гг. технологический процесс не обеспечивал необходимого качества очистки стоков с точки зрения современных нормативных требований. Кроме того, имелись существенные резервы в области экономии энергии с применением современного оборудования, а также необходимость ликвидации существующих песковых площадок для высвобождения места под другие сооружения и снижения воздействия на окружающую среду.

Для биологической очистки на станциях используют аэротенки с 25%-ной регенерацией и рассредоточенным впуском стоков по длине. Такие сооружения позволяют существенно поднять среднюю дозу ила относительно дозы на выходе аэротенков, воздействующей на вторичные отстойники. Применение данных сооружений затрудняет реконструкцию с переходом на современные процессы. Однако в ходе поиска технологических резервов с помощью респирометрических методов и математического моделирования было выявлено, что половина регенератора не используется активно, так как процесс очистки но органическим веществам и нитрификация заканчиваются уже в первой половине регенератора. Также было выявлено, что работа вторичных отстойников может быть улучшена при замене существующих илоскребов на более совершенные и увеличении глубины слоя отстаивания. Было разработано решение сохранить первую половину регенератора, рассредоточенный впуск стоков и устроить две последовательные зоны денитрификации, что позволит, минимально изменив среднюю дозу ила, использовать имеющиеся резервы в технологии биоочистки (рис. 20.2). В результате при сохранении существующей производительности предложено углубить очистку по БПК и взвешенным веществам и осуществить очистку по соединениям азота до требуемых норм.

Наряду с изменением технологии биологической очистки следует внедрить систему автоматического управления аэротенками; заменить части существующих воздуходувок на регулируемые; внедрить современную систему аэрации; заменить насосы на новые с более высоким КПД,

В результате достигается не только переход на нитри-денитрификацию с углублением очистки по БПК и взвешенным веществам, но и экономится до 45% энергии, что создает финансовую базу для осуществления данной реконструкции – экономия составляет 19,3 млн руб. в год (в ценах 2009 г.).

Дальнейший перевод станции на совместное удаление азота и фосфора требует дополнительных объемов сооружений биологической очистки. Кроме того, для сохранения необходимого резерва органических веществ придется вывести из работы один из существующих первичных отстойников.

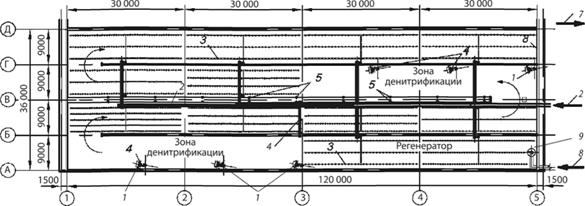

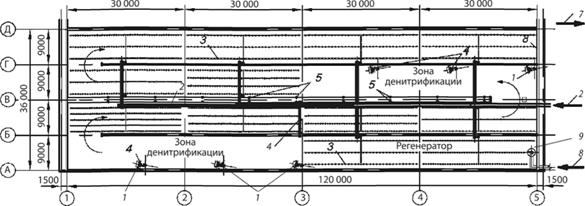

Рис. 20.2. Схема комбинированного сооружения с удалением азота на базе процесса step:

1 – трубопровод подачи ила; 2 – распределительная чаша; 3 – аэрационная система на базе дисковых мембранных аэраторов; 4 – погружные мешалки; 5 – лоток распределения сточной воды с щитовыми затворами; 6 – трубопровод подачи сточной воды в зону денитрификации; 7 – воздуховод; 8 – водослив; 9 – отвод иловой смеси из лотка

Процесс биологической очистки должен быть организован как в существующих, так и во вновь строящихся аэротенках с учетом принципов технологии биологического удаления фосфора (в данном случае процесс MUCT) и наиболее экономичного перемешивания анаэробных зон и зон денитрификации (рис. 20.3).

В качестве базового технического аналога был выбран типовой проект 902-2-179 аэротенков-вытеснителей ЦНИИЭП инженерного оборудования. При этом рабочая глубина в сооружении была принята 6 м (вместо 5 м), поперечное сечение коридора б х б м, руководствуясь соображениями увеличения эффективности аэрации (кг О2/кВт • ч). Использование современного воздуходувного оборудования позволяет размещать пневматические аэраторы на глубинах до 12 м.

Такое решение (см. рис. 20.3) позволяет с успехом производить реконструкцию блоков аэротенков по типовому проекту 902-2-179. Отличительная особенность проекта – устройство систем перемешивания способом продольной рециркуляции по "карусельному" типу. Этот способ гидродинамики сочетает достоинства сооружений вытеснителя (по длине пробега) и смесителя (по распределению нагрузки в зоне).

Данная компоновка подразумевает разделение функциональных обязанностей: ввод кислорода осуществляется высокоэффективными современными аэраторами, а перемешивание – погружными мешалками. Гидравлическая функция мешалки в данном случае основополагающая, поскольку она отвечает за массообмен в структуре биологической очистки, а аэраторы являются средством для достижения массопереноса кислорода воздуха в иловую смесь. В комбинированном сооружении аэраторы перестают отвечать за процессы поддержания активного ила во взвешенном состоянии и рассчитываются исключительно исходя из величины потребности в кислороде. В этом и заключается энергосберегающий эффект. Кроме того, энергосберегающим эффектом обладает устройство систем перемешивания способом продольной рециркуляции по "карусельному" типу как наиболее экономный принцип перемешивания в аэротенках-вытеснителях.

Рис. 20.3. Схема комбинированного сооружения с удалением азота и фосфора на базе процесса MUCT:

1 – погружные мешалки; 2 – подача иловой смеси в последующую зону обработки; 3 – рециркуляционный насос; 4 – потоконаправляющая перегородка; 5– воздуховод; 6' – аэрационная система на базе дисковых мембранных аэраторов; 7 – подъемное устройство; 8 – пористая мембрана; 9 – держатель диффузора; 10 – воздухопропускное отверстие; 11 – воздухораспределитель; 12 – мембранный диффузор

Технологический расчет и анализ работы сооружений в условиях неравномерности динамических исходных нагрузок по расходам и концентрациям проводились с привлечением современного программного обеспечения. Многофакторный анализ стандартных процессов позволил обосновать выбор процесса MUCT (модель ASM2d) как оптимального с точки зрения капитальных и энергетических затрат в российских условиях очистки слабоконцентрированных городских сточных вод. Из двух конкурентных способов очистки: UCT и А20 – при виртуальном сравнении в абсолютно аналогичных условиях (равные строительные объемы, исходные концентрации, характерные для российских условий), лидирующее положение занимает UCT, поскольку интенсивнее очищает от фосфора (на 115%) при некотором незначительном проигрыше в плане снижения общего азота (8,3%).

Вторичные отстойники функционируют взаимосвязанно с работой аэротенков. Переход от технологии с регенерацией активного ила и низкими коэффициентами рециркуляции к современным технологиям с высокими дозами ила и высокими коэффициентами рециркуляции, а также осуществление в аэротенках глубокого окисления аммонийного азота изменяют требования к конструкции вторичных отстойников.

При изменении коэффициента рециркуляции и уменьшении поверхностной нагрузки (в современных технологиях принимаются пониженные нагрузки на отстойники) существенно изменяется гидравлическая картина работы отстойника. В первую очередь изменяется оптимальное соотношение глубины отстаивания, нейтрального слоя и слоя уплотнения ила. Наличие в активном иле нитратов, появляющихся в результате глубокой нитрификации, требует более полного и быстрого удаления ила из отстойника (что наряду с высокими дозами ила объясняет причину увеличения коэффициента рециркуляции), а также приводит к постоянному или периодичному появлению всплывающего ила.

Все это, наряду с применением современных материалов, требует другого подхода к конструированию нестандартного оборудования вторичных отстойников. Это подтверждается и теми предложениями, которые делают ведущие инофирмы при оснащении отстойников. Основные технологические мероприятия включают:

– оптимизацию глубины отражательной "юбки";

– тщательное выравнивание кромок лотков с установкой современных водосливов (из нержавеющей стали или в пластиковом исполнении), что особенно важно при низких поверхностных нагрузках;

– применение эвольвентных илоскребов, которые эффективно собирают ил с площади днища, а также значительно проще и легче в эксплуатации, чем традиционные илососы. Масса конструкции особенно важна при их изготовлении из современных материалов;

– тщательную организацию сбора всплывающей части активного ила (в результате денитрификации) с поверхности отстойника.

Пример такой реконструкции, разработанной для отстойников диаметрами 30, 36, 40 и 54 м, показан на рис. 20.4.

Рис. 20.4. Схема вторичного отстойника с устройством эвольвентных илоскребов:

1 – подающий трубопровод; 2 – сборный лоток; 3 – полупогружные доски; 4 – увеличенное центральное впускное устройство; 5 – устройство для сбора плавающих веществ с установкой погружного насоса; 6 – привод фермы; 7 – эвольвентный илоскреб; 8 – отведение ила; 9 – выпускная камера

Сооружения обработки осадка реконструируются с учетом тенденции перехода от естественных методов сушки и уплотнения (иловые карты и гравитационные уплотнители) к механическому сгущению и обезвоживанию. Здесь используется весь имеющийся набор современного оборудования – ленточные, барабанные и шнековые сгустители, уплотняющие и обезвоживающие центрифуги, ленточные и камерные фильтр-прессы и др.

В целом эти решения значительно экономят площади, реализуют процесс обработки осадка надежным и подлежащим автоматическому управлению, позволяют локализовать источники загрязнения воздуха.

Метантенки и их реконструкция требуют отдельного рассмотрения. Правильное применение метантенков обеспечивает не только подготовку осадка к обезвоживанию и его стабилизацию (это важно для предотвращения образования метана при последующем депонировании, использовании или утилизации), но и получение энергии, иногда – обеззараживание осадка.

В СССР и впоследствии в России использование метантенков для обработки осадков сточных вод было мало энергоэффективным и приводило к образованию осадков с низкими водоотдающими свойствами. В то же время в мировой практике применение метанового сбраживания – одно из основных направлений не только обработки осадка, но и получения так называемой зеленой энергии. Восстановление сбраживания с применением современных технологий и сооружений позволяет получать дополнительно до 30% электроэнергии, необходимой для очистки стоков и, кроме того, перекрывать все затраты тепловой энергии, необходимые для станции очистки сточных вод в зимнее время.

Малоэффективное применение метантенков было вызвано несколькими основными причинами:

– термофильным режимом сбраживания с коротким временем пребывания осадка в метантенке, требующим много энергии и ухудшающим водоотдающие свойства осадка;

– неудовлетворительным перемешиванием в самих реакторах-метантенках;

– нагревом метантенков острым паром, снижающим скорость биохимической реакции;

– низкой концентрацией смеси ила и осадка, поступающего в метантенки.

Рис. 20.5. Схема метантенка (а) с циркуляционной схемой обогрева (б):

1 – теплообменник; 2 – загрузка осадка на сбраживание; 3 – люк; 4 – электродвигатель с редуктором; 5 – верхняя выгрузка осадка; 6 – отвод газа; 7 – потоконаправляющая перегородка; 8 – низкоскоростная пропеллерная мешалка; 9 – осадок на рециркуляцию; 10 – гидравлическая защита для стабилизации давления; 11 – нижняя выгрузка осадка

Основные пути решения существующих проблем – это переход к мезофильному режиму сбраживания с большим временем пребывания осадка в метантенке, применение современных теплообменников для нагрева осадка и рекуперации теплоты сброженного осадка, организация хорошего перемешивания в резервуарах метантенков, увеличение концентрации избыточного ила путем его предварительного механического сгущения.

Основные пути интенсификации работы метантенков:

– переход на двухступенчатые процессы;

– разделение фаз сбраживания;

– предварительная подготовка осадка с увеличением степени гидролиза;

– изменение перемешивания на микроуровне;

– добавка селекционной биомассы.

3.Реконструкция сооружений для обеззараживания воды и складов дезинфицирующих веществ.

Обеззараживание питьевой воды и сточных вод должно обеспечивать величины микробиологических показателей качества питьевой воды и сточных вод не выше установленных нормативов.

Обеззараживание осуществляют хлорированием с использованием сжиженного хлора, сжиженного хлора и аммиака или аммиачной воды, твердых хлорсодержащих реагентов (хлорной извести, гипохлорита кальция), водных растворов химического и электрохимического гипохлорита натрия, а также озонированием и ультрафиолетовым облучением.

К работе на сооружениях и установках для обеззараживания воды и сточных вод допускаются лица не моложе 21 года.

При эксплуатации сооружений и установок для обеззараживания воды при ее подготовке для хозяйственно-питьевых целей дозы хлора (хлорреагентов) устанавливают опытным путем в процессах наладки и эксплуатации водоочистной станции. При этом на выходе воды из контактного резервуара содержание остаточного свободного хлора должно быть 0,3 - 0,5 мг/л при продолжительности контакта 30 мин или связанного хлора - 0,8 - 1,2 мг/л.

При неудовлетворительном состоянии водопроводной сети населенного пункта содержание остаточного хлора в воде на выходе из контактного резервуара водоочистной станции может быть увеличено по согласованию с местными органами Госсанэпиднадзора.

При эксплуатации сооружений и установок для обеззараживания очищенных городских сточных вод требуемые дозы хлора и продолжительность его контакта с водой уточняют опытным путем в процессе наладки и эксплуатации очистных сооружений.

Контактные резервуары должны обеспечивать заданную продолжительность контакта реагента с водой в условиях отсутствия застойных зон в резервуарах. Сроки промывки контактных резервуаров следует устанавливать по показаниям технологического контроля.

Количество контактных резервуаров должно быть не менее двух.

При использовании сжиженного аммиака при обеззараживании воды аммиачное хозяйство должно быть организовано аналогично хлорному хозяйству и схеме дозирования с учетом физико-химических и токсических свойств аммиака.

Устройство и оборудование помещений для дозирования сжиженного аммиака, системы аварийной вентиляции и локализации аварийных выбросов должны удовлетворять требованиям, предъявляемым к хлордозаторным, с учетом взрывопожароопасности и токсичности аммиака.

Сооружения и установки

Эксплуатация хлорного хозяйства в организациях ВКХ должна осуществляться в соответствии с инструкциями заводов - изготовителей основного и вспомогательного оборудования, Правилами по технике безопасности.

При несоответствии сложившегося хлорного хозяйства организации ВКХ требованиям эксплуатация этого хозяйства допускается только по согласованию с территориальными органами Госсанэпиднадзора при наличии у организации ВКХ обоснованной программы устранения имеющихся несоответствий.

Хранение жидкого хлора в контейнерах и баллонах на предприятиях-потребителях должно осуществляться на расходных и кустовых складах, построенных по проекту, разработанному специализированной организацией, или реконструированных в соответствии с требованиями Правил.

Перемещение баллонов и бочек должно быть механизировано, грузоподъемное устройство должно иметь два тормозных устройства. В ручных талях одно тормозное устройство может быть заменено самотормозящей передачей. Наклон баллонов, применяемых для испарения хлора, не должен превышать 15°.

Система хлорирования должна включать в себя следующие основные элементы:

а) хлорный контейнер (баллон);

б) испаритель хлора;

в) оборудование очистки от механических примесей;

г) дозирующее устройство (хлоратор).

Отбор жидкой фазы хлора должен производиться из баллона (без сифона) в положении вентилем вниз.

Требуемая интенсивность отбора хлор-газа непосредственно из сосуда должна быть обеспечена теплопритоком от окружающего воздуха через стенку тары за счет естественной конвекции или принудительного обдува и обоснована расчетами, согласованными со специализированной организацией. Запрещается обогревать стенки сосудов открытым огнем и поливать водой. Обмерзание стенок сосуда не допускается. Количество одновременно работающих сосудов не должно быть более двух на одну линию.

При отборе хлора из контейнеров и баллонов должен осуществляться постоянный контроль расхода хлора и окончания опорожнения емкости.

Отбор хлора должен осуществляться при постоянном контроле за давлением в системе на линиях жидкого и газообразного хлора и исключать возможность поступления воды в технологические трубопроводы и хлорную тару.

Подача газообразного хлора потребителям или на приготовление хлорной воды должна осуществляться по вакуумным линиям и автоматически прекращаться при возрастании давления в линии не выше атмосферного.

При эксплуатации систем обеззараживания воды и сточных вод персонал обязан:

а) поддерживать заданный режим работы основного и вспомогательного оборудования, обеспечивать их безаварийную работу;

б) следить за соблюдением установленного расхода обеззараживающего агента;

в) контролировать концентрацию остаточного хлора в воде (сточная вода) в установленном интервале времени;

г) производить ревизию хлораторов и запорной арматуры нс реже 1 раза в квартал (с заменой сальниковой набивки), ревизию грязевиков - не реже 1 раза в два года при двух хлораторах и ежедневно - при большем числе хлораторов;

д) своевременно по графику выполнять планово-предупредительные ремонты оборудования;

е) периодически отбирать пробы воды после обеззараживания для ее микробиологического анализа;

ж) следить за показаниями контрольно-измерительных приборов и функционированием средств автоматизации;

з) применять меры к устранению неполадок в работе установок;

и) следить за работой системы вентиляции, в том числе аварийной;

к) следить за системой контроля содержания хлора в воздухе рабочей зоны;

л) вести учет расхода реагентов, электроэнергии, воды на собственные нужды установок для обеззараживания;м) выполнять требования техники безопасности.

Хлораторные (склады хлора) должны быть оборудованы системами локализации и нейтрализации аварийного выброса. Эти системы должны обеспечивать ликвидацию последствий аварий, вызванных выбросом хлора из одного сосуда максимальной емкости (контейнер - 1000 кг, баллон -50 кг).

Установки для обеззараживания хлорреагентами

Обеззараживание воды сухими хлорреагентами рекомендуется для очистных сооружений производительностью до 5 тыс.мЗ/сут, электролитическим гипохлоритом натрия - при потребности очистных сооружений в активном хлоре до 50 кг/сут. При использовании химического гипохлорита натрия производительность сооружений нс лимитируется.

При эксплуатации электролизных установок персонал обязан:

а) руководствоваться инструкцией завода-изготовителя;

б) поддерживать заданный режим работы установок и подачу заданных доз раствора гипохлорита натрия;

в) во время работы установок непрерывно вентилировать помещение;

г) наблюдать за работой всех элементов и оборудования установок;

д) вести учет расхода электроэнергии, продолжительности работы установки и делать соответствующие записи в журнале эксплуатации;

е) принимать меры к устранению неполадок в работе установок;

ж) не реже 1 раза в год проводить осмотр и текущий ремонт элементов токопроводящей сети, блока управления и выпрямителей напряжения.

Транспортирование рабочих растворов хлорреагентов должно осуществляться, по возможности, в самотечном режиме. Трубопроводы должны иметь плавные отводы, прочистки и устройства для промывки водой при перерывах в подаче растворов.

Оборудование для приготовления, хранения и дозирования растворов хлорреагентов необходимо размещать в зданиях и помещениях, построенных по типовым проектам. Установки прямого электролиза применяют для обеззараживания природных и сточных вод с содержанием в них хлоридов не менее 30 мг/л и общей жесткостью не более 5 мг-экв/л.

Установки для безреагентного обеззараживания

Установки для безреагентного обеззараживания воды и сточных вод включают УФ-облучения и озонирования.При эксплуатации бактерицидных установок УФ-облучения персонал обязан: а) обеспечивать подачу на установки заданного количества воды, нс допуская снижения дозы облучения ниже регламентированного уровня;

в) обеспечивать своевременную очистку кварцевых чехлов и замену ламп;

г) в случае применения озонообразующих УФ-ламп контролировать концентрацию озона в воздухе рабочей зоны;

д) вести наблюдение за работой установок и систематически регистрировать данные об интенсивности излучения в камере обеззараживания, расходе воды, времени работы ламп и их исправности, а также данные о профилактических осмотрах, очистке кварцевых чехлов, выполненных ремонтах и замене ламп.

Общую техническую эксплуатацию бактерицидной установки осуществляют в соответствии с инструкцией завода-изготовителя. Обслуживающий персонал должен пройти специальную подготовку, в том числе по общим и дополнительным правилам техники безопасности для каждого типа установок. Пуск бактерицидной установки в работу с включением ламп без заполнения камер водой запрещается. Работа бактерицидных установок должна контролироваться местной аварийной предупредительной сигнализацией (звуковой, световой).

При эксплуатации озонаторных установок персонал обязан:

а) обеспечить нормальную работу всего оборудования, входящего в состав озонаторных установок: компрессоров, установок очистки и осушки воздуха, генераторов озона, источников питания, контактных камер и аппаратов разложения озона;

б) проводить профилактические ремонты оборудования в соответствии с намеченным графиком и делать соответствующие отметки в журнале;

в) следить за работой приборов, показывающих концентрацию озона в озоно-воздушной смеси, обрабатываемой воде и воздухе рабочих помещений; приборов, регистрирующих влажность воздуха с соответствующей записью показаний в журнале;

г) следить за работой системы автоматизации работы озонаторного оборудования, в том числе аварийного включения вентиляторов, отключения генераторов озона;

д) контролировать концентрацию озона в воздухе рабочей зоны.

В процессе эксплуатации необходимо уточнить технологию применения озона (место ввода, дозы в зависимости от изменения качествобрабатываемой воды, продолжительность контакта озоно-воздушной смеси с обрабатываемой водой и др.).

СПИСОК ЛИТЕРАТУРЫ.

1. Конституция Российской Федерации от 12.12.1993 г.

2. Земельный Кодекс Российской Федерации. - М.: Проспект, Кно Рус, 2011.-96 с.

3. Градостроительный кодекс Российской Федерации (в рсд. 17.07.2009 г № 164-ФЗ.) [Электронный ресурс]: [Официальный сайт компании «Консультант Плюс»]. - Условия доступа: http://www. consultant.ru/popular/gskrf/.

4. Постановление Правительства Российской Федерации от 19 января 2006 г. № 20 «Об инженерных изысканиях для подготовки проектной документации, строительства, реконструкции объектов капитального строительства» (с изменениями на 22 апреля 2009 г. в ред. от 04.05.2009).

5. Постановление Правительства Российской Федерации № 87 от 18 февраля 2008 г. «О составе разделов проектной документации и требованиях к их содержанию» Собрание Законодательства РФ, № 21, 25.05.2009 г. (в ред. 18.05.2009).

6. Постановление Правительства Российской Федерации № 145 от 5 марта 2007 г. «О порядке организации и проведении государственной экспертизы проектной документации и результатов инженерных изысканий» (с изменениями на 29 декабря 2007).

7. Постановление Правительства Российской Федерации №717 от 2 сентября 2009 г. «О нормах отвода земель для размещения дорог и (или) объектов дорожного сервиса». - М.: 2009.

8. Положение о составе разделов проектной документации и требованиях к их содержанию О), утверждено постановлением Правительства Российской Федерации от 18 мая 2009.

9. СП.42.13330.2011. Градостроительство. Планировка и застройка городских и сельских поселений. Актуализированная редакция СНиП 2.07.01-89* Издание официальное - М.: ОАО «ЦПП» 2011.-109 с.

10. СНиП 2.05.02-85*. Автомобильные дороги».

11. СП.32.13330.2010 «СНиП 2.04.03.-85*. Канализация. Наружные сети и сооружения».

12. СНиП 23-01-99. Строительная климатология. - М.: Госстрой России. ГУП ЦПП, 2003.

13. СанПиН 2.1.5.980-00. Гигиенические требования к охране поверхностных вод. - М.: Федеральный центр Госсанэпиднадзора Минздрава России, 2000.

14. СИ 496-77. Временная инструкция по проектированию сооружений для очистки поверхностных сточных вод. - М.: Стройиздат, 1977.

15. Рекомендации по проектированию улиц и дорог городских и сельских поселений, составленные к главе СНиП 2.07.01.-89 Градостроительство. Планировка и застройка городских и сельских поселений. - ЦНИИТП по Градостроительству Минстроя России. - М.: 1992.-88 с.

16. Правила охраны поверхностных вод от загрязнения сточными водами*. Угв. Минвозхозом СССР, Главным государственным санитарным врачом СССР, Минрыбхозом СССР 16.05.1974 № 1166-74) (Извлечение). Текст документа с изменениями и дополнениями по состоянию на 12 октября 2006 (архив).

17. Гост 6665-91. Камни бетонные и железобетонные бортовые. Технические условия. - М.: Изд-во стандартов, 1991.

18. Гост 6666-81. Камни бортовые из горных пород. Технические условия. Госстрой СССР. - М.: Изд-во стандартов, 1986 г. с изм. МНТКС, 17.05.2000.

19. Гост 3634-99. Люки смотровых колодцев и дождсприсм- ных ливнесточпых колодцев. Технические условия. Госстрой России. - М.: ГУП ЦТПП, 2000.

20. Гост 8020-90. Конструкции бетонные и железобетонные для колодцев канализационных, водопропускных и газопроводных сетей. Технические условия. Госстрой СССР. - М.: ЦИТП, 1990.

21. ГОСТ 17.1.3.13-86 Охрана природы. Гидросфера. Общие требования к охране поверхностных вод от загрязнений. - М.: ИПК Изд-во стандартов 2000.

22. Федеральный государственный образовательный стандарт высшего профессионального образования по направлению подготовки 120700 Землеустройство и кадастры (квалификация (степень) «бакалавр». Утвержден приказом Минобрнауки России от 18 ноября 2009 г. № 634.

23. Инженерное благоустройство городских территорий / В.Э. Бакутис [и др.]. - М. : Стройиздат, 1985. - 386 с.

24. Куликов, Б.С. Инженерное обустройство территорий: учебное пособие / Б.С. Куликов.-Новосибирск: СГГА 1998. - 96 с.

25. Базавлук, В.А. Состав и содержание разделов проектной и предпроектной документации на линейные объекты инфраструктуры поселений: учебное пособие / В.А. Базавлук. - Томск: ТГАСУ, 2010. — 50 с.

26. Базавлук, В.А. Основы природопользования: учебное пособие / В.А. Базавлук, С.П. Кулижский. - Томск: Изд-во «Печатная мануфактура», 2010. - 200 с.

27. Бабков, В.Ф. Проектирование автомобильных дорог: в 2-х ч. Ч. 2: учебник для вузов. Изд-во 2-е перераб. и доп / В.Ф. Бабков,

О.В. Андреев. - М.: 1987. - 415 с.

28. Тулаев, А.Я. Строительство улиц и городских дорог: учебник для вузов в 2 ч. Ч. 1. Сооружение земляного полотна / А.Я. Тулаев, А.А. Авсеенко, Я.С. Малицкий; под ред. А.Я. Тулаева. - М.: Стройиздат, 1987. - 480 с.

29. Киморина, Р.И. Дренажи в инженерной подготовке и благоустройстве территорий / Р.И. Киморина. - М: Изд-во АСВ, СПб ГАС, 2002. - 2 с. |

Скачать 184.56 Kb.

Скачать 184.56 Kb.