В04_С и Э МГНП и ХНГ_ЭГ-18з_Тарашкевич Вадим. Контрольная работа по дисциплине Сооружение и эксплуатация газонефтепроводов и газонефтехранилищ выполнил студент iii курса

Скачать 141.82 Kb. Скачать 141.82 Kb.

|

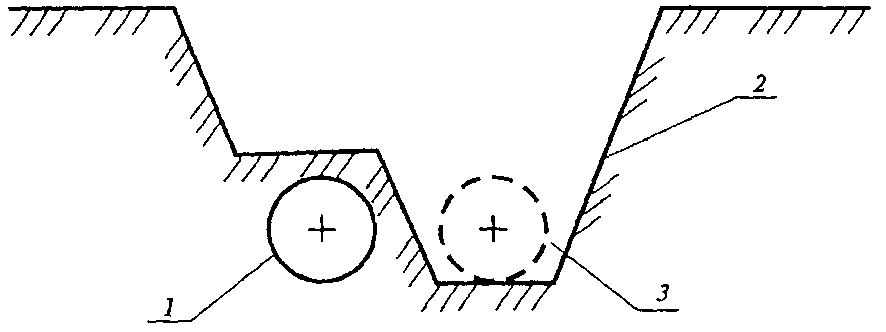

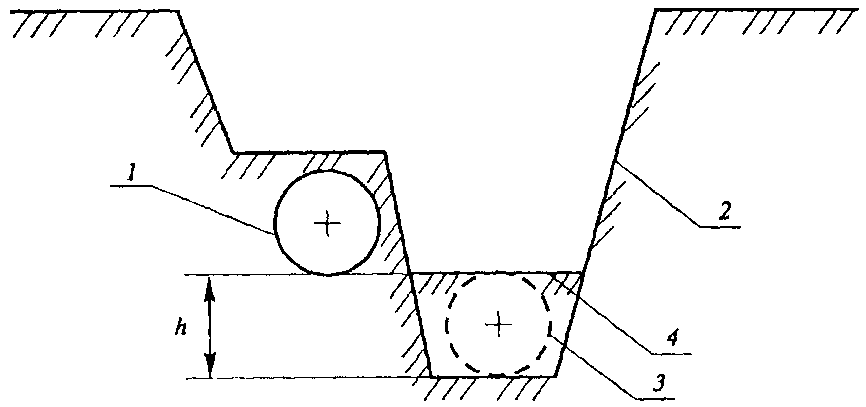

ЧАСТНОЕ ПРОФЕССИОНАЛЬНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ «ГАЗПРОМ ТЕХНИКУМ НОВЫЙ УРЕНГОЙ» Отделение ЗФО Контрольная работа по дисциплине «Сооружение и эксплуатация газонефтепроводов и газонефтехранилищ» выполнил студент III курса группы ЭГ-18з Тарашкевич Вадим Игоревич Преподаватель: Фатхутдинов А.Х. Шифр 6504 2020-2021 учебный год СОДЕРЖАНИЕИзоляционно-укладочные работы в трассовых условиях совмещенным методом при сооружении магистральных трубопроводов. Электроды для ручной электродуговой сварки магистральных трубопроводов. Задачи. Список используемых источников. 1 Изоляционно-укладочные работы в трассовых условиях совмещенным методом при сооружении магистральных трубопроводовПри ремонте с заменой труб путем укладки в совмещенную траншею существующий трубопровод вскрывается до верхней образующей. Новая траншея разрабатывается параллельно на безопасном расстоянии от оси существующего трубопровода. Размеры траншей назначаются исходя из требований. Профиль траншеи показан на рис. 1.1.  Рис. 1.1. Профиль траншеи при ремонте с заменой труб путем укладки в совмещенную траншею:1 – заменяемый участок трубопровода; 2 – траншея; 3 – вновь прокладываемый участок трубопровода Если заглубление заменяемого трубопровода не отвечает требованиям и участок трубопровода прокладывается ниже существующего, то при ремонте по способу, описанному выше, может произойти сползание существующего трубопровода в разработанную траншею. Для предотвращения сползания (за исключением болотистых участков) необходимо оставлять перемычки, расстояние между которыми составляет 15-20 м. Длина перемычки – 1 м. Перед укладкой трубопровода грунт перемычек последовательно разрабатывается до уровня траншеи экскаватором или вручную. После укладки трубопровода перемычка незамедлительно восстанавливается.  Рис. 1.2. Профиль траншеи при ремонте с заменой труб путем укладки в совмещенную траншею ниже существующего трубопровода:1 – заменяемый участок трубопровода; 2 – траншея; 3 – вновь прокладываемый участок трубопровода; 4 – перемычка; h – величина заглубления. При ремонте путем вскрытия и демонтажа заменяемого трубопровода вскрытие трубопровода производят до нижней образующей. Размеры траншеи должны быть достаточными для свободного перемещения по трубе очистных и изоляционных машин, ширина траншеи по низу должна быть не менее Дгр ±1,0 м. При ремонте с заменой изоляционного покрытия с подъемом трубопровода в траншее, с подъемом и укладкой трубопровода на лежки в траншее, трубопровод должен быть вскрыт до нижней образующей и расположен по оси траншеи. Минимальная ширина траншеи по низу: В = D + 2K + 2, (1.1) где D – диаметр трубопровода; K – не менее 0,5 м – ширина режущей кромки рабочего органа машины; = 0,150,20 м – минимальное расстояние между стенкой трубы и работающим органом машины. Траншеи с вертикальными стенками без крепления разрабатываются в грунтах естественной влажности с ненарушенной структурой при отсутствии грунтовых вод на глубину. Таблица 1.1. Глубина траншеи с учетом свойства грунта

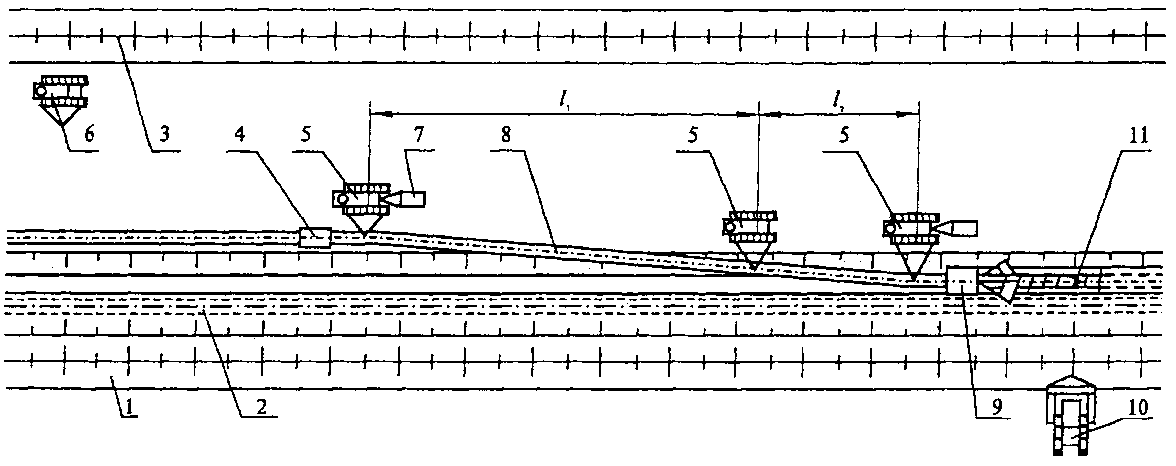

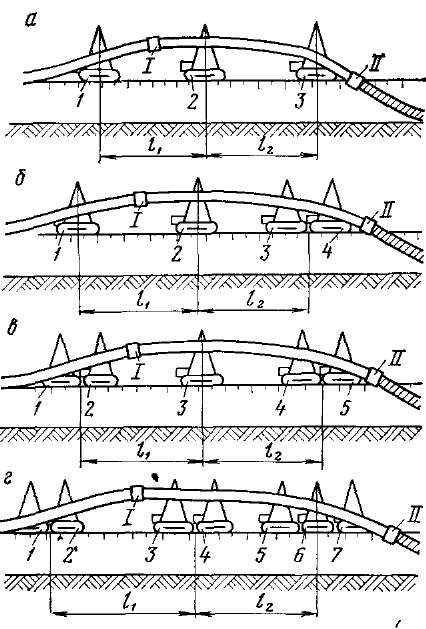

Подъем и укладка трубопроводов Работы по подъему и укладке трубопроводов разрешается производить только в присутствии лица, ответственного за производство работ. Перед подъемом должны быть выполнены все организационные и технические мероприятия, предусмотренные в проекте производства работ, обеспечивающие безопасность его проведения и предотвращения аварийных ситуаций. В случае капитального ремонта МТ с заменой труб работы по подъему и укладке заменяемого МТ разрешается выполнять после полного освобождения его от перекачиваемого продукта и получения разрешения диспетчера. Подъем и укладку МТ следует осуществлять плавно, без рывков и резких колебаний, осуществляя контроль значений расчетных усилий на крюках грузоподъемных механизмов динамометрами. На время длительных остановок и в конце смены МТ следует укладывать на лежки, земляные тумбы и установить боковые упоры для предотвращения горизонтальных смещений. При укладке трубопровода в траншею должны обеспечиваться: – правильный выбор количества и расстановки трубоукладчиков и минимально необходимая для производства работ высота подъема трубопровода над землей с целью предохранения трубопровода от перенапряжения, изломов и вмятин; – сохранность изоляционного покрытия; – плотное прилегание трубопровода по дну траншеи по всей его длине; – проектное положение трубопровода. Работы по очистке, изоляции и укладке трубопровода производятся, как правило, совмещенным способом (рис. 1.3). Расстояние от ремонтных машин до трубоукладчиков не должно превышать 10,0 м.  Рис. 1.3. Расстановка машин и механизмов при совмещенном способе изоляционно-укладочных работ:1 – отвал минерального грунта; 2 – заменяемый участок трубопровода; 3 – отвал плодородного слоя почвы; 4 – очистная машина; 5 – трубоукладчик; 6 – резервный трубоукладчик; 7 – электростанция; 8 – вновь прокладываемый участок трубопровода; 9 – изоляционная машина; 10 – бульдозер; 11 – прибор для контроля качества изоляционного покрытия Изоляционно-укладочные работы проводит механизированная изоляционно-укладочная колонна (рис. 1.4) после того, как на трассе трубопровода сварены в плеть или сплошную нитку секции труб и разработана траншея. При выполнении основных работ такой колонной, движущейся вдоль трассы трубопровода, осуществляются следующие операции: - трубоукладчики с помощью троллейных тележек-подвесок приподнимают участок нитки трубопровода, лежащей на бровке траншеи, для обеспечения прохода очистной и изоляционной машин (или комбинированной очистно-изоляционной машины) и непрерывной укладки изолированного трубопровода в траншею; - очистная машина очищает до металлического блеска наружную поверхность трубопровода от грязи, окалины, ржавчины и пыли; - одновременно на очищенную поверхность трубопровода наносится грунтовка (битумный праймер или клеевой слой); - изоляционная машина наносит на загрунтованную поверхность трубопровода изоляционное покрытие (табл. 1.1).  Рис. 1.4. Схема расположения трубоукладчиков и машин в изоляционно-укладочной колонне при совмещенном способе проведения работ и диаметре трубопровода (в мм) 529-820 (а), 1020 (б), 1220 (в), 1420 (г):1-7 — места расположения трубоукладчиков (по ходу колонны); I, II — машины соответственно очистная и изоляционная; l1, l2— расстояния между трубоукладчиками По мере продвижения изоляционно-укладочной колонны изолированный трубопровод опускается в траншею. Данный способ проведения изоляционно-укладочных работ называют совмещенным (рис. 1.4). Состав и объем дополнительных работ, выполняемых изоляционно-укладочной колонной, зависят от природно-климатических условий прокладки магистрального трубопровода, применяемых изоляционных материалов и методов закрепления трубопровода на проектных отметках. К ним относят подогрев трубопровода в зимнее время для его очистки от снега, льда и осушки поверхности; приготовление праймера (при использовании в качестве грунтовки битумных материалов); приготовление или подогрев битумно-резиновой мастики заводского изготовления; подогрев полимерных липких лент в зимних условиях; футеровку трубопровода или отдельных трубных секций; балластировку и закрепление анкерами трубопровода на проектных отметках; охлаждение нанесенного на трубопровод битумно-резинового изоляционного покрытия для предотвращения его повреждения при опускании в траншею комьями грунта. Проведение изоляционно-укладочных работ в трассовых условиях всегда связано с возможностью повреждения изоляционного покрытия трубопровода, поэтому техническими условиями предусмотрена защитная обертка, предохраняющая его от механических повреждений. Изоляционные ленты наносят на трубопровод по невысохшей грунтовке при температуре окружающего воздуха не ниже минус 40 °С. Если температура окружающего воздуха ниже 10 °С, то рулоны ленты перед нанесением необходимо выдержать в теплом помещении в течение 48 ч при температуре не ниже 15 °С. При температуре окружающего воздуха ниже 3 °С поверхность изолируемого трубопровода необходимо подогреть с помощью сушильной установки до температуры 15-50 °С. Важнейшее условие, обеспечивающее плотное прилегание ленты и создание герметичности в нахлестке витков, — постоянное натяжение ленты (в Н на 1 см ширины): при 40 °С — 10-15, 20 °С — 15-20, минус 30 °С — 20-30. При установке на шпулю машины нового рулона конец уже нанесенного полотнища ленты необходимо приподнять на 10-15 см и подклеить под него конец разматываемого рулона. Затем эти концы следует разгладить на изолируемой поверхности и прижать их рукой до следующего витка ленты. По окончании работы систему подачи грунтовки на трубопровод промывают циклогексаном или бензином Б-70, соблюдая меры пожарной безопасности. Трубопровод укладывают в траншею одновременно с изоляцией его поверхности, обеспечивая проектное положение трубопровода, сохранность труб и изоляционного покрытия, плотное прилегание трубопровода ко дну траншеи, минимальное расстояние между трубопроводом и стенкой траншеи. После укладки в течение одной смены необходимо присыпать грунтом трубопровод или полностью засыпать траншею во избежание образования вздутий на покрытии. Ход изоляционных работ должен постоянно регистрироваться в журнале работ по очистке, праймированию, изоляции и засыпке трубопровода. В этом журнале фиксируют границы участков выполняемых работ, качество изоляции за подписью лиц, ответственных за выполнение работ. По окончании работ на участке составляют акт на приемку работ по изоляции и укладке трубопровода в траншею. В горных условиях в состав изоляционно-укладочной колонны включают дополнительные трубоукладчики, при проведении работ производят якорение не только очистной и изоляционной машин, но и трубоукладчиков, в скальных грунтах устраивают постель под трубопровод из минерального грунта и присыпку также минеральным грунтом или футеровку отдельных участков трубопровода. Изоляционные и оберточные ленты наносят без перекосов, морщин, провисания с нахлестом витка, величина которого составляет для: - однослойного покрытия 3 - 5 см; - двухслойного - на 50 % ширины ленты плюс 2-3 см. Важным условием, которое обеспечивает плотное прилегание ленты и создает герметичность в нахлесте витков, является постоянное натяжение ее усилием около 1 кгс на 1 см ее ширины. При установке на шпулю машины нового рулона конец нанесенного полотнища ленты приподнимают на 10-15 см и подкладывают под него начало разматываемого рулона. Эти концы разглаживают на изолируемой поверхности и затем прижимают рукой до следующего витка ленты. В качестве основных материалов для формирования защитных покрытий рекомендуются: полиэтилен, полиэтиленовые липкие ленты, термоусаживающиеся полиэтиленовые ленты, битумные и битумно-полимерные мастики, наплавляемые битумно-полимерные материалы, рулонные мастично-ленточные материалы, композиции на основе хлорсульфированного полиэтилена, полиэфирных смол и полиуретанов. Антикоррозионная трубная изоляции применяется в качестве покрытия на газо- и нефтепроводов при строительстве трубопроводов или их модернизации в полевых условиях. Изоляция трубная надежно защищает от коррозии, имеет высокую механическую и химическую стойкость, надежно выполняет свои защитные функции изоляции для труб в условиях высоких температур, обладает устойчивостью к абразиву. Трубная изоляция применяется и для ремонта дефектных участков и механических повреждений. Покрытия могут наноситься на существующие работающие трубопроводы. На новых магистральных трубопроводах в основном применяют трубу в заводской изоляции. 2 Электроды для ручной электродуговой сварки магистральных трубопроводов[4] Сварные соединения и сварочные материалы при строительствеСварка при строительстве магистральных газопроводов должна выполняться в соответствии с требованиями СТО Газпром 2-2.1-249-2008. Магистральные газопроводы и нормативных документов ПАО «Газпром». Для сварки магистральных газопроводов могут применяться: проволоки сплошного сечения, порошковые проволоки, самозащитные порошковые проволоки для автоматической и механизированной сварки; флюсы для автоматической сварки; защитные газы и их смеси для автоматической, механизированной и ручной сварки; покрытые электроды для ручной сварки. Сварочные материалы (проволоки, флюсы, защитные газы и их смеси) должны изготавливаться в соответствии с требованиями ГОСТ, ТУ и иметь разрешительные документы на их применение. Классификация сварочных материалов приведена в приложении Д [5]. Приложение Д (рекомендуемое)Классификация сварочных материалов различного назначения в зависимости от класса прочности металла трубТаблица Д.1 - Покрытые электроды для ручной дуговой сварки

Таблица Д.2 – Сварочные проволоки и флюсы для автоматической сварки под флюсом

Таблица Д.3 - Сварочные проволоки сплошного сечения для сварки в защитных газах

Таблица Д.4 - Порошковые проволоки для сварки в защитных газах

Таблица Д.5 - Самозащитные порошковые проволоки

Таблица Д.6 - Сварочные проволоки для аргонодуговой сварки

Таблица Д.7 - Сварочные проволоки для газовой сварки

ЗАДАЧА 1 (Вариант 4)Определить необходимое число земснарядов для разработки подводной траншеи в грунтах I-IV группы летом. Исходные данные (по номеру варианта в таблице 1): Дн наружный диаметр трубопровода, мм (по варианту в задаче 2); L длина участка подводного перехода (ширина водоема), м;  средняя интенсивность отложения донных наносов на 1 м фронта траншеи, 10-3, м3/с средняя интенсивность отложения донных наносов на 1 м фронта траншеи, 10-3, м3/сhp прогнозируемый размыв русла, м; в скорость течения воды, м/с; hв глубина водоема, м; Тз продолжительность производства земляных работ, сут. Таблица 1 Варианты задач

Решение задачи: Глубина траншеи hт, м: hт = Дб.т + hp + 0,5, (1) где Дб.т наружный диаметр кольцевого чугунного груза (рис. 6), принимается по таблицам 2 и 3, м (принимаем R3 * 2 = 0,38 * 2 = 0,76 м). Подставляем в формулу (1) значения и получаем результат: hт = 0,76 + 0,9 + 0,5 = 2,16 м. Ширина подводной траншеи в, м: в = Дб.т + вк + вв + вз + вр + вт, (2) где вк = 0,5 зазор между трубопроводом и кабелем связи, принимается по нормам технологического проектирования, м; вв = 0,7 расстояние от боковой поверхности трубопровода до подошвы откоса (проход водолаза при обследовании трубопровода после его укладки), принимается, м; вз запас на заносимость траншеи донными насосами со стороны ее верхнего откоса, м: вз =  , (3) , (3)вз =  = (26 * 20 / 2,16) * 103 = 0,241 м. = (26 * 20 / 2,16) * 103 = 0,241 м.где qз средняя интенсивность отложения донных наносов на 1 м фронта траншеи, м3/сут; вр= 1,5-2,0 запас на допускаемые отклонения по ширине траншеи в процессе разработки, м; вт запас на отклонение продольной оси трубопровода от проектной в процессе укладки, принимается 0,5 м на 1000 м перехода, м: вт = 0,5 * 10-3 * L. (4) вт = 0,5 * 10-3 * 606 = 0,303 м. Подставляем в формулу (2) значения и получаем результат: в = 0,76 + 0,5 + 0,7 + 0,24 + 2,0 + 0,303 = 4,50 м. Площадь поперечного сечения траншеи S, м2: S =  , (5) , (5)где m крутизна откоса траншеи, принимается по таблице 4. Таблица 4 Крутизна откосов траншеи

Подставляем в формулу (5) значения и получаем результат: S =  = 16,68 м2. = 16,68 м2.Объем подводных земляных работ Vз.рyсл, м3: Vз.рyсл = S * L. (7) Vз.рyсл = 16,68 * 606 = 10 108 м3. Необходимое число земснарядов для завершения земляных работ в заданный срок, шт.: N =  , (8) , (8)где Qз производительность земснаряда ТЭР-251 по грунту за смену, принимается по таблице 5 с учетом характеристик грунта, глубины и ширины h водоема, м3/смен. Qз/смену = Qз/час * tсм = 200 * 12 = 2 400 м3/смену. N = 10 108 / (200 * 12 * 20) = 0,21 1 шт. где Qз/час производительность земснаряда ТЭР-251 по грунту в час, принимается по таблице 5. tсм продолжительность смены. Вывод: Для завершения земляных работ в заданный срок при разработке подводной траншеи в грунтах I-IV группы летом принимаем необходимое число земснарядов ТЭР-251 равное 1 единице. ЗАДАЧА 2 (вариант 4)Определить необходимое число транспортных средств для перевозки труб и их секций в течении периода строительства. Исходные данные (по номеру варианта в таблице 1): Lт общая протяженность труб и их секций, км; Т период строительства, мес.; Sт средняя дальность возки труб от железнодорожных станций до промежуточных трубосварочных баз, км; Sт.с средняя дальность возки трубных секций с промежуточных трубосварочных баз непосредственно на трассу, км; tпог время погрузки, мин; tвыг время выгрузки, мин; tсут продолжительность работы машин в течении суток, час; Vгр скорость движения груженного транспортного средства, км/час; Vпор скорость движения ненагруженного транспортного средства (пустого), км/час; к коэффициент использования рабочего времени, учитывающий состояние дорог, климатические условия и другие факторы. Таблица 1 Варианты заданий

Последовательность решения задачи: - в соответствии с заданной маркой трубовоза по таблице 2 принимается его грузоподъемность G, т. грузоподъемность G = 18 т. - по таблице 3 выбираем весовые и геометрические характеристики: lт = 12 длина одиночной трубы, м; qт = 3,4 масса одиночный трубы, т. - возможное количество труб, перевозимых одним трубовозом, nт, шт.: nт = G / qт. (1) nт = 18 / 3,4 = 5,3 трубы. - с учетом допустимого перегруза (15 %), округляем полученное значение числа труб nтдо целого числа nт1и определяем их общий вес, qт1, т: nт1 = 20,7 / 3,4 = 6,09 6 шт. qт1 = qт * nт. (2) qт1 = (3,4 * 6) * 1,15 = 23,46 т. - общий вес всех труб, подлежащих перевозке, Mт, т: Mт =  , (3) , (3)где lт длина одной трубы (табл. 2), м. Mт =  = 21 250 т. = 21 250 т.- необходимое число трубовозов для перевозки всех труб на период строительства, Nтр: Nтр =  ; (4) ; (4)Nтр =  = 0,9 1 трубовоз. = 0,9 1 трубовоз.905,8 * (1,905 / 1 843,2) = 0,9 1. - количество трубовозов с учетом коэффициента организационно-технических перерывов (кот = 0,7), Nтр1: Nтр1 =  . (5) . (5)Nтр1 = 1 / 0,7 = 1,42 2 трубовоза. - в соответствии с заданной маркой трактора-плетевоза по таблице 2 определяем его грузоподъемность для транспортировки секций труб с промежуточных трубосварочных баз непосредственно на трассу. грузоподъемность G = 21 т. - по таблице 3 выбираем весовые и геометрические характеристики трубных секций lтс (м) и qтс (т). lт.с = 36 длина секции, м; qт.с. = 10,2 масса секции длиной 36 м, т. - возможное количество трубных секций, перевозимых одним плетевозом, nт.с, шт.: nт.с = G / qт.с.. (6) nт.с = 21 / 10,2 = 2,0 шт. - с учетом допустимого перегруза (15 %), округляем число секций до целого числа и определяем их общий вес, qт.с1, т: nтс1 = 21 / 10,2 2 шт. qт.с1 = qт.с * nт.с1. (7) qт.с1 = (10,2 * 2) * 1,15 = 23,46 т. - необходимое число плетевозов Nппо формуле (4): Nп =  . (8) . (8)Nп =  = 905,80 * (3,143 / 2 211,84) = 1,29 2 т/в. = 905,80 * (3,143 / 2 211,84) = 1,29 2 т/в.- количество плетевозов с учетом коэффициента организационно-технических перерывов (кот = 0,7): Nп1 =  ; (9) ; (9)Nп1 = 2 / 0,7 = 2,85 3 шт. Вывод: Для завоза труб от железнодорожных станций до промежуточных трубосварочных баз необходимо 2 трубовоза и 3 плетевоза-трактора для переброски плетей с промежуточных трубосварочных баз непосредственно на трассу. СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВБунчук В.А. Транспорт и хранение нефти, нефтепродуктов и газа. М.: «Недра» 2016. Дятлов В.А., Михайлов В.М., Яковлев Е.И. Оборудование, эксплуатация и ремонт магистральных газопроводов. М.: Недра, 2008. 222 с. Методическое пособие по предмету «Сооружение и эксплуатация газонефтепроводов и газонефтехранилищ» для студентов специальности 21.02.03. Телегин Л.Г., Курепин Б.Н., Березина И.В. Сооружение газонефтепроводов. Учебник для техникумов. М.: Недра, 2014. 304 с. СТО Газпром 2-2.1-249-2008. Магистральные газопроводы | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||