Спец виды. Дремова Т. В. (1). Контрольная работа по дисциплине Специальные виды промышленного транспорта на тему Расчет ленточного конвейера

Скачать 183.51 Kb. Скачать 183.51 Kb.

|

|

Министерство науки и высшего образования Российской Федерации Федеральное государственное бюджетное образовательное учреждение высшего образования «Сибирский государственный индустриальный университет» Кафедра транспорта и логистики Контрольная работа по дисциплине «Специальные виды промышленного транспорта» на тему «Расчет ленточного конвейера» вариант № 25 Выполнил: Студент группы ЗТЖ-191 Дремова Т.В. Проверил: Ст. преподаватель Николаева Л. Ю. Содержание 1 Расчет ленточного конвейера………….………………………….……….3 1.1 Расчет производительности ленточного конвейера…………………………………………………………………………..3 1.2 Выбор скорости движения ленты конвейера……………………………..5 1.3 Расчет ширины ленты……………………………………………………...7 1.4 Расчет распределенных и сосредоточенных сопротивлений………..…..9 1.5 Определение допустимых максимального и минимального натяжений ленты конвейера……………………………………………………………..…..14 1.6 Методика разбивки конвейера на ставы…………………………...……15 Список литературы……………………………………………………………18 Вариант 25

-12        1 РАСЧЕТ ЛЕНТОЧНОГО КОНВЕЙЕРА 1.1 Расчет производительности ленточного конвейера Техническая (паспортная) производительность это количество перемещаемого в единицу времени груза при рациональном, предусмотренном расчетами заполнении грузонесущего элемента и при сохранении постоянной рабочей скорости движения тягового элемента. Техническая производительность определяется только техническими параметрами транспортирующей машины и условиями работы. Техническая производительность рассчитывается по формуле:  , (1) , (1)где Qт – техническая часовая производительность конвейера, т/ч; Qгод – годовой объем транспортирования, т/год; Д – количество рабочих дней в году; nсм - количество рабочих смен в сутки; t – продолжительность смены, час; tn – продолжительность перерывов в течении смены, час; принимаем tn=0,5ч R – коэффициент надежности конвейера, R = 0,85 – 0,95.  = = Эксплуатационную производительность конвейера определяют с учетом действующих местных эксплуатационных условий – степени заполнения грузонесущего элемента машины, использования ее по времени и т.д. Таким образом, эксплуатационная производительность зависит не только от технических параметров машины, но и от фактических условий эксплуатации. Для реальных условий работы конвейера, определяется эксплуатационная часовая производительность. Она может быть определена по формуле:  , (2) , (2)где Qэ – эксплуатационная часовая производительность конвейера, т/ч; Кн –коэффициент неравномерности, в расчетах принимается Кэ = 1 – 1,1.  1.2 Выбор скорости движения ленты конвейера При выборе скорости движения ленты конвейера учитывается характеристика транспортируемого груза, в в частности такие его свойства, как абразивность, гранулометрический состав, влажность, липкость и т.д. Гранулометрический состав (крупность) насыпного груза – это количественное распределение частиц груза по крупности. Крупность насыпного груза определяется размером характерного куска материала, который обозначается (a) и измеряется в миллиметрах. По гранулометрическому составу насыпной груз делится по классам крупности: - Особо крупнокусковый (a более, т.е. + 300мм); - Крупнокусковые (a от + 150 до - 300 мм); - Среднекусковый (a от + 50 до - 150 мм); - Мелкокусковый (a от + 10 до - 50 мм); - Крупнозернистый (a от + 2 до - 10 мм); - Мелкозернистый (a от + 0,5 до - 2 мм); - Порошкообразный (дисперсный) (a от + 0,05 до – 0,5 мм); - Пылевидный (мелкодисперсный) (a – 0,05 мм). В каждом классе по характеру однородности частиц, груз может быть отнесен к рядовому или сортированному. Груз относится к рядовому, если отношение максимальной и минимальной крупности куска насыпного материала в штабеле более 2,5 т.е.  . Если это отношение меньше или равно 2,5 – этот материал можно отнести к сортированному. . Если это отношение меньше или равно 2,5 – этот материал можно отнести к сортированному.Классы крупности насыпного материала определяются ситовым анализом (методом грохочения). При этом, рядовой материал характеризуется максимальной крупностью кусков (amax, мм), при условии, что кусков максимальной крупности в навале не менее 10% по массе. Если это условие не выполняется, то за максимальный размер принимается размер ближайших по крупности кусков, количество которых в навале более 10%. Сортированный материал характеризуется средним размером куска ( aср, мм). Чем меньше крупность насыпного груза, тем ниже должна быть скорость его транспортирования, это условие принимается для предотвращения пыления. Высокая абразивность транспортируемого материала также требует снижения скорости транспортирования, т.к. в этом случае происходит истирание неподвижных элементов транспортной машины о перемещаемый груз. Поэтому, скорость транспортирования выбирается по таблице 1 исходя из крупности, абразивности материала и угла наклона грузонесущего элемента (т.е. от угла транспортирования), согласно стандартному ряду скоростей по ГОСТ 22644 - 77. Таблица 1 –Выбор скорости движения ленты конвейера

Из нескольких значений, скорость для расчета выбирается следующим образом: если угол наклона транспортирования (принимается по заданию) более 12о, то выбирается меньшее значение скорости из предлагаемых табличных величин, если наибольший угол наклона от 5о до 12о , то выбирается среднее значение скорости, если наибольший угол наклона менее 5о, то принимается наибольшее значение скорости по таблице 1. Гранулометрический состав. Уголь каменный – Среднекусковый (a от + 50 до - 150 мм); Размер куска 80 мм Угол наклона трассы -12 Скорость ленты 2,0 м/с 1.3 Расчет ширины ленты Ширина ленты ( В, м) определяется по формуле:  (3) (3)где Qэ - эксплуатационная часовая производительность конвейера, т/ч; Сn – коэффициент заполнения ленты (коэффициент, учитывающий форму поперечного сечения груза на ленте).; Ку – коэффициент уменьшения сечения груза на наклонном конвейере. Зависит от наибольшего угла наклона конвейера и принимается по таблице 3; ρ – плотность транспортируемого материала, т/м; V – скорость движения ленты конвейера, м/с. Коэффициент Сn принимается по таблице 2 и зависит от схемы расположения роликоопор, их угла наклона (рис. 4, а,б) и от угла естественного откоса насыпного материала при транспортировании. Таблица 2 – Значения коэффициента заполнения ленты (Сn)

Таблица 3 – Значения коэффициента уменьшения сечения груза на ленте Ку

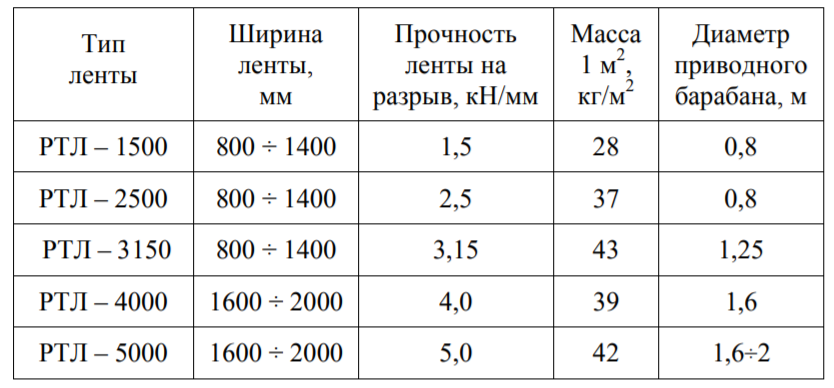

Если груз крупнокусковой ширина ленты должна удовлетворять следующим требованиям: - для сортированного груза  , мм (4) , мм (4)- для рядового груза  мм (5) мм (5)где a – максимальный диаметр куска транспортируемого материала, мм. Окончательное значение ширины ленты, принимается из полученных по формуллам (3) и (4) или (3) и (5), наибольшее из всех значений и округляется, в большую сторону, до ближайшего значения по стандарту. ГОСТ 22644 – 77: 300; 400; 500; 650; 800; 1000; 1200; 1400; 1600; 2000; 2500; 3000 мм. Cn=325 Ky=0,98 P- плотность 1,04 т/м3 Скорость ленты V=2,0 м/с  Т.к. ширина ленты больше 0,8м, то рассчитываем для двухроликовой роликоопоры:  Ширина ленты по ГОСТу 22644-77 800 мм. 1.4 Расчет распределенных и сосредоточенных сопротивлений Общее сопротивление при установившемся движении ленты по всей трассе загруженного конвейера равно тяговому усилию привода. Так как конвейер имеет прямолинейные и изгибающиеся участки, то при движении ленты возникают два вида сопротивлений: линейные или распределенные и сосредоточенные. Распределенными или линейными называются сопротивления, действующие на прямолинейных участках груженой и порожней ветвях ленты конвейера. Величина этих сопротивлений зависит как от типа ленты, конструкции конвейера, массы груза, так и от длины и направления транспортирования груза. Для определения распределенных сопротивлений рассчитываются следующие показатели: а) Погонная масса груза qгр , кг/м – это количество груза, приходящееся на один метр длины ленты конвейера:  (6) (6) где Qэ – эксплуатационная часовая производительность конвейера, т/ч; V – скорость движения ленты конвейера, м/с. б) Погонная масса ленты qл , кг/м – это вес одного метра ленты:  (7) (7) =0,8*37=29,6кг/м2 =0,8*37=29,6кг/м2где В – ширина ленты принятая по ГОСТ, м; ε – масса одного квадратного метра ленты, кг/м2 . Резинотроссовая лента. РТЛ-2500, ширина ленты от 800 до 1400мм.Прочность ленты на разрыв 2,5 кН/см. Масса 1м2 ленты =37 кг/м2. Масса квадратного метра ленты выбирается по таблицам 4 или 5, предварительно задавшись типом ленты (резинотканевая или резинотросовая) и количеством тяговых прокладок у резинотканевых лент. Таблица 4 – Характеристика резинотросовых лент  Таблица 5 – Характеристика резинотканевых лент

Примечание: при меньших значениях ширины ленты принимать 3 ÷ 5 тяговых прокладки; при больших значениях ширины ленты принимать 5 ÷ 10 тяговых прокладок. в) Погонная масса вращающихся частей роликоопор qр , кг/м – масса вращающихся частей роликоопор, приходящаяся на один метр длины ленты и создающая сопротивление движению ленты: Для грузовой ветви ленты конвейера   Для порожней ветви ленты конвейера   где Gр – масса вращающихся частей роликоопор, кг; Lрг, Lрп – шаг роликоопор соответственно по груженой и порожней ветвях конвейера,м. Значения величин для расчета формул (8) и (9) выбираются в зависимости от параметров выбранного типа ленты по таблицам 6 и 7. Таблица 6 – Масса вращающихся частей роликоопор

Таблица 7 – Шаг роликоопор грузовой ветви конвейера

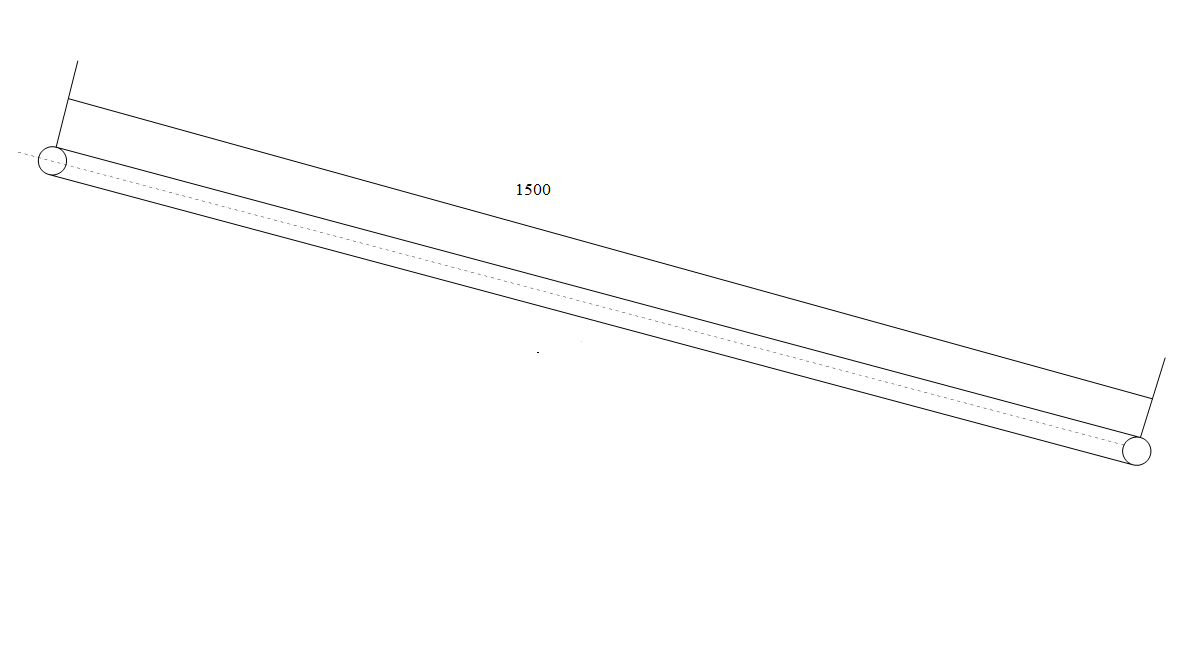

Примечание: шаг роликоопор на порожней ветви конвейера принимается в 2÷3 раза больше шага роликоопор на грузовой ветви. Определеяем распределенные сопротивления, на грузовой WГР, Н и порожней WП, Н, используются следующие формулы: – для участков грузовой ветви:   Для участка порожней ветви:   где L, H – горизонтальная и вертикальная проекции участков трассы конвейера м. WГР. WП – коэффициенты сопротивления движению ленты, соответственно на груженой и порожней ветвях конвейера. WГР=0,022-0,024, WП=0,025-0,036 g - ускорение свободного падения, 9,8 м/с2 ωГР, ωП – коэффициенты сопротивления движению ленты, соответственно на груженой и порожней ветвях конвейера. ωГР = 0,022÷0,024, ωП = 0,025÷0,036 Определяем L конвейера: L= l * COSa= 1500* 0,97 = 1455 мм. Определяем H конвейера: H= l * SINa= 1500* 0,21 = 315 мм. Тогда распределенные сопротивление для первого и второго участка на грузовой  равняется равняетсяДля участка грузовой ветви  =( =( +29,6+14,61)*1455*0.022*9,8 + (29,6+ +29,6+14,61)*1455*0.022*9,8 + (29,6+ )* 315*9,8= 396683,6 Н )* 315*9,8= 396683,6 НДля участка порожней ветви:  (85,7+ (85,7+ )* 1500*0,025*9,8 + 85,7* 315 *9,8 = 264555,9 Н )* 1500*0,025*9,8 + 85,7* 315 *9,8 = 264555,9 Н1.5 Определение допустимых максимального и минимального натяжений ленты конвейера Максимально допустимое натяжение ленты на разрыв [Tmax], кН, зависит от типа ленты, ее ширины, угла наклона трассы и может определено по формулам: Для резинотросовых лент  (17) (17)где Sp – номинальная прочность тяговой прокладки на разрыв, кН/мм. Принимается по таблице 5; I – количество тяговых прокладок, шт В – ширина ленты, мм; n – коэффициент запаса прочности. Значение коэффициента запаса прочности для данного типа ленты выбирается в зависимости от наибольшего угла наклона трассы конвейера. Так, если угол транспортирования до 10о, то n = 7; если угол наклона трассы более 10о, то n = 8,5.  Минимальное натяжение ленты не должно допускать пробуксовывания ленты на концевых барабанах и провисания ленты между роликоопорами. Допустимое минимальное натяжение ленты [Tmin], Н, как для резинотканевых, так и для резинотроссовых лент определяется по формуле  , (18) , (18)  где qгр - погонная масса груза, кг/м; qл - погонная масса ленты, кг/м; lрг – шаг роликоопор по груженой стороне, м; 𝘨 - ускорение свободного падения, м/с2. 1.6 Методика разбивки конвейера на ставы Конвейеры большой длины сложны в обслуживании, в создании необходимых тяговых сил и первоначального натяжения ленты. Кроме этого на больших участках возникают сопротивления движению ленты, что ускоряет износ ленты, ее обрывы и требует применения двигателей повышенной мощности. Поэтому целесообразно бывает разбить один конвейер большой длины, на участке транспортирования, на несколько ставов одинаковой длины. Длина одного става на каждом участке зависит от величины линейных сопротивлений движению ленты, следовательно, и от прочности ленты (чем больше сопротивления движению, тем меньше длина става). Длина става определяется исходя из двух основных требований: Максимальное натяжение в любой точке става не должно превышать максимально допустимого натяжения ленты на разрыв; Минимальное натяжение ленты в любой точке става не должно быть меньше минимального допустимого натяжения ленты. Таким образом, длина става Lст, м, может быть определена по формуле:  , (19) , (19) (20) (20) где Wпог – погонное линейное сопротивление движению ленты наиболее напряженной ветви конвейера (по груженой или порожней ветвей), Н/м. Длину става определяют на каждом участке трассы конвейера. Зная длины ставов, можно определить количество ставов на каждом участке конвейера:  , (21) , (21) где Lст – длина соответствующего участка, м. Если получены дробные величины количества ставов, то это означает, что в месте сопряжения участков трассы, будет располагаться став с перегибом продольного профиля. Если количество ставов на каком-либо участке получилось меньше 1, то это говорит о том, что прочность ленты настолько велика, что длина данного участка и будет составлять длину става. При этом количество ставов на втором участке округляется до большего целого значения, а длина става корректируется с учетом округления. В этом случае ставов с перегибом не будет. Величина става может быть увеличена на более пологом участке и уменьшена на более крутом.  Рисунок 1 - Схема разбивки конвейера на ставы Список литературы Галкин В. И., Шешко Е. Е., Дмитриев В. Г., Дьяченко В. П., Запенин И. В. Современная теория ленточных конвейеров горных предприятий [Электронный ресурс]: учебное пособие. – Москва: Горная книга, 2011 - 544 с. //ЭБС «Книгафонд». – Режим доступа: http://www.knigafund.ru/books/178434 Малыбаев С.К., Данияров А.Н. Специальные виды промышленного транспорта: учебник для вузов / С.К. Малыбаев, А.Н. Данияров. - Караганда: Изд-во КарГТУ, 2011. - 210 с. Троицкая Н.А. Единая транспортная система: учебник / Н.А. Троицкая. - Москва: Академия, 2013. – 240 с. Ухин Б.В. Гидравлические машины. Насосы, вентиляторы, компрессоры и гидропривод : учебное пособие для вузов / Б.В. Ухин. – М. : Форум , 2011. – 319 с. : ил. Новокузнецк 2021 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||