Контрольная работа Судовые вспомогательные установки. кР. Контрольная работа по дисциплине "Судовые вспомогательные установки" Вариант 78 Бенко М. В

Скачать 483.71 Kb. Скачать 483.71 Kb.

|

|

ФГОУ ВПО «БАЛТИЙСКАЯ ГОСУДАРСТВЕННАЯ АКАДЕМИЯ РЫБОПРОМЫСЛОВОГО ФЛОТА» Судомеханический факультет Кафедра СЭУ КОНТРОЛЬНАЯ РАБОТА по дисциплине “Судовые вспомогательные установки” Вариант №78

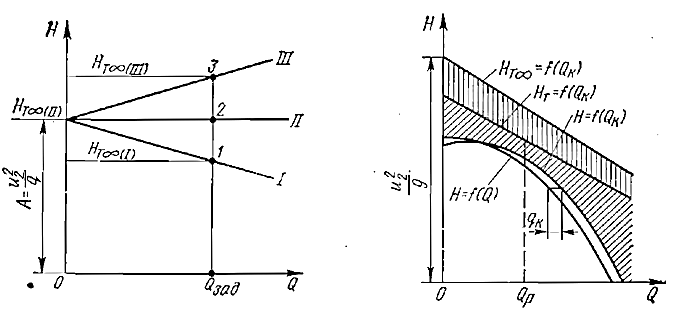

Калининград 2022 г. Содержание Вопрос №28 3 Вопрос №42 5 Вопрос №63 8 Список использованных источников 18 Вопрос №28 - Теоретическая и действительная характеристика центробежного насоса Теоретические характеристики. Теоретический напор можно обозначить: А = u2/g и В = u2 ctgβ2/f2g, тогда Нт ∞ = А – ВQк. Эта прямая является теоретической характеристикой центробежного насоса при бесконечном числе лопастей. Для Qк = 0 напор Нт ∞ = u22/g = А называется начальным, или напором при закрытом клинкете на нагнетательной трубе насоса. Для рабочего колеса с лопастями, загнутыми назад, угол β2 < 90°, ctgβ2 > 0, а коэффициент В > 0. С ростом подачи напор будет снижаться. При β2 = 90° ctgβ2 = 0, В = 0. Напор насоса Нт ∞ = u22/g = А остаётся неизменным и не зависит от подачи. Для лопастей, загнутых вперёд, β2 > 90°, ctgβ2<0, В < 0. Развиваемый напор с ростом подачи будет возрастать. На рисунке 28.1 показаны теоретические характеристики (I, II, III) насосов с бесконечным числом лопастей при одинаковой частоте вращения колеса и одинаковых размерах рабочего колеса, но с различными углами β2: β2 < 90°, β2 = 90° и β2 > 90°. Хотя для заданной подачи Qк = Qзад, меньший напор развивает колесо с лопастями, загнутыми назад, но для реального насоса они более эффективны и получили широкое распространение. В дальнейшем наши рассуждения будут основываться только на характеристике 1. Действительная характеристика насоса. Характеристика насоса, определяющая зависимость между его напором Н и подачей Q при n = const, существенно отличается от его теоретической характеристики - наклонной прямой. Если допустить, что поправка на конечное число лопастей не зависит от подачи, то зависимость Hт = f(Qк) также является прямой линией. По данным экспериментов, эта прямая практически параллельна прямой Нт ∞ = f(Qк).

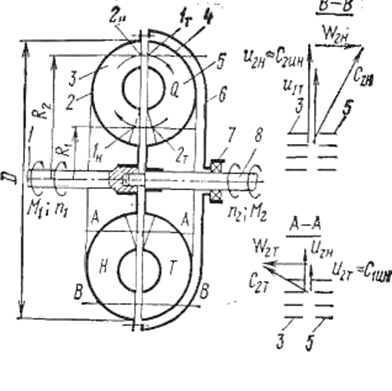

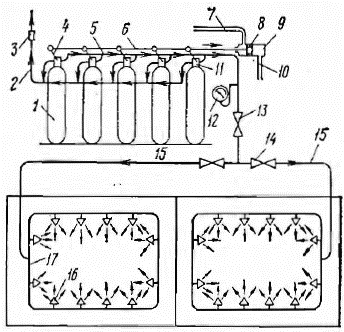

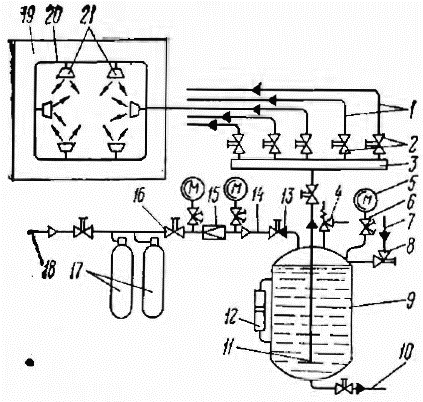

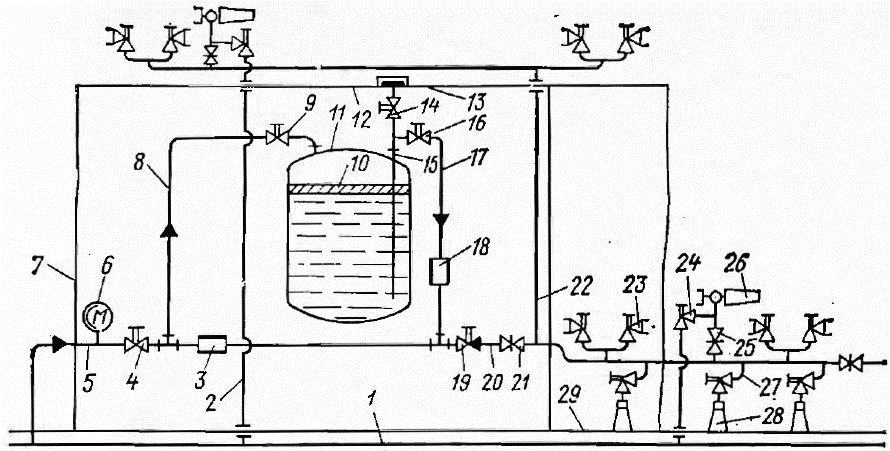

Кривая действительного напора H = f(Q) строится, используя зависимость Нт = f(Qк) и учитывая суммарные гидравлические потери, растущие пропорционально квадрату скорости жидкости или квадрату подачи насоса (рисунок 28.2). Минимальными будут потери при расчётном режиме с безударным входом жидкости на лопатки и минимальными потерями в отводе. Если учесть утечки, то все точки кривой напоров сместятся влево на значение утечек qк, соответствующих данному напору. Теоретическое построение кривой Н = f(Q) затруднительно вследствие невозможности достаточно точного учёта гидравлических потерь. Действительная характеристика с достаточной точностью может быть построена только на основании результатов испытаний. Вопрос №42 - Гидромеханические передачи, конструкции гидромуфт и гидротрансформаторов Гидродинамические передачи представляют собой соединение в одном агрегате центробежного насоса и гидравлической центростремительной турбины. Крутящий момент с ведущего вала на соосный ведомый вал передаётся за счёт изменения момента количества движения жидкости, протекающей в их рабочих колёсах. Энергия двигателя здесь передаётся потоком жидкости без наличия жёсткого соединения между валами. Гидродинамические передачи разделяют на два типа: гидродинамические муфты, передающие крутящий момент без его преобразования; гидродинамические трансформаторы, передающие крутящий момент с преобразованием его по величине, а иногда и по знаку. Гидродинамические передачи позволяют осуществлять: эластичное соединение валов, вследствие чего толчки, удары и вибрация ведущего вала не передаются на ведомый вал и при вращении ведущего вала возможна полная остановка ведомого вала; быстрое (за 10-15 с) соединение и разъединение валов; плавное изменение частоты вращения ведомого вала при сохранении частоты вращения ведущего вала постоянной; автоматическое поддержание оптимального режима работы двигателя и исключение неустойчивой области его работы; уменьшение шума и вибрации, создаваемой передачей; повышение надёжности и ресурса установки. Основными недостатками гидродинамической передачи являются: более низкий, чем у зубчатых редукторов КПД, и падение КПД при отклонении от расчётного режима; нагрев рабочей жидкости при движении в каналах гидропередачи требует постоянной смены и охлаждения жидкости. В качестве рабочей жидкости в гидродинамических передачах применяют минеральные масла вязкостью 10-30 сСт, смеси минеральных масел и специальные смеси. Гидротрансформаторы в судовых передачах предназначены для увеличения момента на ведомом валу при снижении частоты его вращения. Их сейчас применяют только на судах с газотурбинными установками. На судах с дизель-редукторными установками часто между валами двигателей и валами малых ведущих шестерён зубчатых редукторов ставят гидромуфты. Такое соединение позволяет смягчать удары в зубчатом зацеплении, вызванные неравномерностью вращения как двигателя, так и гребного винта и продлевать ресурс установки. Гидродинамические передачи целесообразно применять для судов ледового плавания.  Рисунок 42.1 На рисунке 42.1 показана схема гидродинамической муфты, которая состоит из колеса 2 насоса, закреплённого на ведущем валу 1, турбинного колеса 4, связанного с ведомым валом 8, и чаши 6. Чаша соединена болтами с насосным колесом и закрывает турбинное колесо, образуя герметичную камеру, уплотнённую сальником 7. Насосное колесо центробежного типа, а турбинное - центростремительное. Жидкость обычно подаётся в рабочую полость гидромуфты через сверление в ведомом вале, а удаляется через отверстия на периферии чаши, не показанные на рисунке 42.1. Непрерывная смена жидкости в муфте во время работы необходима для поддержания её постоянной температуры, так как при циркуляции в рабочей полости муфты жидкость нагревается теплотой трения. Если гидромуфта заполнена жидкостью, то при вращении колеса насоса она под действием центробежных сил будет перемещаться вдоль лопастей от центра к периферии, приобретая кинетическую энергию. Затем жидкость поступает на лопасти центростремительной гидротурбины, где происходит преобразование кинетической энергии жидкости в механическую работу вращения ведомого вала. Движение жидкости в муфте и передача энергии происходят только в том случае, если насосное колесо вращается быстрее турбинного. Лопасти 3 насосного колеса и лопасти 5 турбинного колеса плоские радиальные, так как частоты вращения насосного и турбинного колёс почти одинаковы (частота вращения турбинного колеса на 3-6% меньше). Количество лопастей чётное, но число лопастей в насосном и турбинном колёсах разное. Половина лопастей длинные, доходящие до ступицы, а остальные более короткие со скошенными кромками у центра. Внутреннее рабочее пространство муфты образует круговой кольцевой канал, у которого для направления жидкости по кольцу к лопастям роторов прилиты кольцевые желоба, образующие внутренний тор. Рабочее пространство муфты лопастями разделено на ряд кольцевых объёмов прямоугольного сечения. Относительные скорости W на входе в колесо и выходе из него имеют осевое, а в пределах колёс - радиальное направление. Частоту вращения ведомого вала гидромуфты можно регулировать изменением количества жидкости, движущейся в круге циркуляции посредством неполного заполнения или перекрытия части каналов. Если из гидромуфты выпустить жидкость, то её валы разъединяются. При полном заполнении гидромуфты на расчётном режиме её передаточное отношение и КПД равны 0,95-0,98. Гидравлические муфты разделяются: по числу параллельно соединённых муфт - на однополостные и двухполостные; по способу изменения частоты вращения ведомого вала - на нерегулируемые муфты и муфты с регулировкой частоты вращения изменением заполнения круга циркуляции жидкостью. Вопрос №62 - Газотушение, жидкостное и пенотушение. Классификация, состав, параметры Противопожарная углекислотная система предназначена для тушения пожара углекислым газом в грузовых трюмах, топливных цистернах, машинных, котельных и насосных отделениях, помещениях электростанций и специальных кладовых. Эта система относится к объемным, поэтому непременным условием тушения пожара является герметизация горящего помещения. Достоинства углекислоты как средства тушения в том, что она при концентрации в воздухе до 5% безвредна для людей, неэлектропроводна, химически устойчива, неагрессивна по отношению к металлам, грузам и оборудованию. Углекислота в 1,5 раза тяжелей воздуха и свободно проникает в пространства между грузом, недоступные для других средств тушения пожаров.  Рисунок 62.1 Типовая станция углекислотного тушения показана на рисунке 62.1. Она состоит из группы стальных баллонов 1 с обезвоженной жидкой углекислотой, коллектора 5 для сбора углекислоты, выходящей из баллонов, и трубопроводов 15 для ее подачи в помещения, где вверху проложен кольцевой трубопровод 17 с соплами 16, через которые вытекает углекислота. При выходе из сопел жидкая углекислота частично испаряется, частично образует снег, который также испаряется. В очаге пожара создается среда с низким содержанием кислорода (около 15%), недостаточным для горения, и огонь гаснет. На трубопроводе установлены главный стопорный 13 и пусковые 14 невозвратно-запорные клапаны, обеспечивающие герметичность перекрытия и быстрый пуск систем в действие. Давление в системе контролируется манометром 12. Каждый баллон снабжен выпускной головкой 11, вмещает 40 дм3 или 25 кг углекислоты под давлением 12,5 МПа, при испарении 1 кг которой образуется 509 дм3 газа. Для тушения пожара одновременно открывают выпускные клапаны головок группы баллонов. Для этого рычаги 4 клапанов головок соединены штангой 6, перемещаемой поршнем 8 воздушного цилиндра 9. Сжатый воздух в него подается по трубе 7 из баллонов, которых должно быть не менее двух, а из цилиндра воздух выходит по трубе 10. При чрезмерном повышении давления в баллонах углекислота выпускается в атмосферу через предохранительный трубопровод 2 со свистком 3, оповещающим о самопроизвольном выпуске углекислоты. Коллекторы 5 выполняют из бесшовных стальных труб, отростки от баллонов - из красной меди. Баллоны с пусковым устройством размещают в отдельной выгородке - станции углекислотного тушения, температура воздуха в которой не превышает 40 оС. Судно может иметь одну или две такие станции. По Правилам Регистра количество углекислоты определяется исходя из необходимости защиты одного наибольшего помещения по формуле: G = 1,79Vϕ, где V - объем наибольшего защищаемого помещения, м3; ϕ - коэффициент, равный 0,3 для сухогрузных трюмов и 0,4 для машинных помещений. Объем защищаемого помещения считается до уровня, на котором площадь горизонтального сечения шахт составляет 40% и менее площади помещения. Газ в каждое защищаемое помещение должен подводиться по отдельному трубопроводу через свой пусковой клапан. Сечение трубопровода должно быть достаточно для ввода 85% расчетного количества углекислоты в течение не более 2 мин в машинные помещения или другие помещения, где применяются воспламеняющиеся жидкости. Грузовые трюмы заполняют на 30% объема в течение 10-15 мин. Недостаток углекислотной системы тушения: опасность углекислоты для людей, невозможность применения системы на открытых палубах и необходимость герметизации охраняемого помещения перед пуском системы в действие. Система жидкостного тушения. Система жидкостного тушения, сокращенно называемая системой СЖ-Б, предназначена для тушения пожара огнегасительной жидкостью в машинных и котельных отделениях, электростанциях, грузовых трюмах и других помещениях. Пары огнегасительной жидкости должны быть стойкими при высоких температурах, обладать минимальной токсичностью, не должны активно корродировать металлические конструкции и действовать на изоляцию электрооборудования. Жидкости должны иметь низкую температуру кипения, а их пары должны создавать в защищаемом помещении необходимые огнегасительные концентрации. В качестве огнегасительной жидкости применяется смесь БФ-2, т. е. смесь, состоящая из 73 % бромистого этила и 27 % тетрафтордибромэтана или чистый тетрафтордибромэтан - хладон-11 4В2, имеющий плотность 2,27 кг/м3. Теперь широко применяется хладон-11 4В2, т. к. его пары наименее токсичны и опасны для людей. По Правилам Регистра расчётное количество жидкости (кг) должно определяться по формуле: G = Vq, где V - объем наибольшего защищаемого помещения, м3; q - удельный расход жидкости на единицу объёма, принимаемый равным 0,215 кг/м3 для смеси БФ-2 и 0,2 кг/м3 для хладона-11 4В2. Требуемое количество жидкости в резервуаре и сжатого воздуха в баллоне определяется из необходимости защиты наибольшего по объёму защищаемого помещения или группы сообщающихся между собой помещений. Вместимость резервуара для хранения огнегасительной жидкости определяется по норме 0,9 дм3 жидкости на 1 дм3 вместимости резервуара. Выпуск необходимого количества огнегасительной жидкости в защищаемое помещение должен производиться в течение не более 20 с. На станции жидкостного тушения должно предусматриваться не менее двух резервуаров с огнегасительной жидкостью. Вместимость и давление сжатого воздуха в баллоне должны обеспечивать однократный впуск расчётного количества огнегасительной жидкости в защищаемое помещение. Баллонов должно быть не менее двух. Для заполнения к ним должен быть подведён воздух от судовой воздушной магистрали.  Рисунок 62.2 Принципиальная схема системы СЖ-Б показана на рисунке 62.2. Резервуар 9 с огнегасительной жидкостью, воздушные баллоны 17 и коллектор 3 с пусковыми клапанами 2 размещены в отдельном помещении, называемом станцией жидкостного тушения, которая обычно располагается на верхней палубе. При открытии клапана 16 сжатый воздух, проходя через редукционный клапан 15, понижает давление до 1 МПа и поступает через невозвратно-запорный клапан 13 в резервуар 9. Воздушные баллоны заряжаются воздухом по трубопроводу 18 от компрессора, а давление воздуха, выходящего из баллона, и в трубопроводе 14 редуцированного воздуха замеряется манометрами. Резервуар 9 снабжён водомерным прибором 12, наливным трубопроводом 7 с клапаном 8, сливным трубопроводом 10, манометром 5 с манометровым клапаном 6 и предохранительным клапаном 4. Давлением воздуха огнегасительная жидкость вытесняется вверх по сифонной трубе 11. При открытии соответствующего пускового клапана 2 жидкость по трубопроводу 1 подводится к охраняемому помещению 19, в верхней части которого расположен кольцевой трубопровод 20 с распылителями 21. Резервуар 9 испытывают сжатым воздухом давлением 1 МПа. После заполнения резервуара огнегасительной жидкостью, закрывают все клапаны и пломбируют. Давление воздуха в баллонах должно быть не менее 2,75 МПа. Система пенотушения. Система пенотушения предназначена для тушения пожара пеной в грузовых танках и трюмах, топливных цистернах, коффердамах, машинных, котельных и насосных отделениях, а также для тушения горящих нефтепродуктов на поверхности моря. По способу получения пена бывает химической и воздушно-механической. Качество пены характеризуется кратностью и стойкостью. Кратностью пены называют отношение объёма пены к объёму продуктов, из которых она получена. Под стойкостью пены понимают продолжительность ее существования с момента образования до полного распада. Нормальной считается пена, объем которой через 30 мин после образования не менее 80% первоначального. Воздушно-механическая пена получается растворением пенообразующего состава в воде и смешиванием раствора с атмосферным воздухом. Пена в несколько раз легче воды и нефтепродуктов и плавает на их поверхности - ею можно эффективно тушить горящие нефтепродукты на поверхности моря. Пена неопасна для людей, неэлектропроводна, не портит грузы и нефтепродукты, не вызывает коррозии металлов. Выпущенная на очаг пена изолирует его от кислорода атмосферного воздуха. В результате горение прекращается. Из-за неспособности системы химического пенотушения к немедленному действию она на современных судах не используется. В настоящее время применяют воздушно-механическую пену, состоящую по объёму из 90 % воздуха, 9,8% воды и 0,2% пенообразователя - жидкости специального состава. Толщина слоя воздушно-механической пены при тушении нефтепродуктов в 2-3 раза больше слоя химической пены, и для ее получения требуется значительно меньшее количество пенообразователя.  Рисунок 62.3 На рисунке 62.3 показана схема системы пенотушения с пеногенераторами типа ГСП для получения пены высокой кратности. Резервуар 11 с трубопроводами размещён в отдельной выгородке надстройки 7 судна. Пенообразователь наливают в резервуар 11 через втулку 13 на палубе надстройки, клапан 14 и сифонную трубу 15. В резервуаре на поверхности пенообразователя плавает диафрагма 10, на которую сверху давит вода, поступающая по трубе 8 из напорной магистрали 5, давление в которой замеряют манометром 6. Пенообразователь вытесняется по трубам 15 и 17 в магистраль 20. На магистрали 5 и трубе 17 поставлены дроссельные шайбы 3 и 18, создающие различные скоростные напоры потоков воды и пенообразователя, смешивая их в определенной пропорции для получения эмульсии. Из магистрали 20 по трубопроводам 22 и 27 эмульсия поступает к пенорожкам 23, стационарным пеногенераторам 28 и лафетным стволам 26, установленным на верхней палубе 29 и палубе 12 надстройки. К лафетным стволам по стоякам 2 подведена вода от пожарной магистрали 1, что позволяет тушить пожар на другом судне. Выпуск пены или воды из лафетного ствола производят открытием клинкета 25 или клапана 24. Пуск системы пенотушения производится последовательным открытием клапанов 4, 9, 16 и 19 и клинкета 21. Вода из пожарной магистрали 1 по трубопроводам 5 и 8 поступает в резервуар 11, заполняя пространство над диафрагмой 10, и проходит через шайбу 3. Давлением воды диафрагма вытесняет пенообразователь через трубы 15 и 17 и дроссельную шайбу 18. При выходе из дроссельной шайбы 3 поток воды приобретает скоростной напор, достаточный для подсоса пенообразователя от дроссельной шайбы 18. В результате в магистрали 20 происходит образование эмульсии, которая при открытии любого пускового клапана попадает в пеногенератор или лафетный ствол, в котором распыливается и смешивается с воздухом, образуя воздушную пену. Из переносного пеногенератора или лафетного ствола струя пены направляется на очаг пожара, а из стационарного генератора пена выпускается в охраняемый отсек. В системе применяют стационарные и переносные пеногенераторы типа ГСП, обладающие кратностью пенообразования свыше 70, производительностью свыше 1000 л/с и дальнобойностью выброса струи пены 8 м при давлении перед генератором 0,6 МПа. Управление клапанами и задвижками может быть местным или дистан-ционным. Пенопроводы выполняются стальными оцинкованными или медными, а арматура - латунная. В зависимости от кратности пенообразования воздушно-механическая пена может быть: обычной кратности - около 10:1; средней кратности - около 100:1; высокой кратности - около 1000:1. По Правилам Регистра производительность стационарных систем пенотушения определяется по площади палубы или горизонтальному сечению наибольшего защищаемого помещения, по которым должна быть распределена пена. Для трюмов сухих грузов при средней кратности пены интенсивность подачи раствора должна быть не менее 4 л/(мин·м2) при непрерывной работе системы 45 мин. Для машинно-котельных отделений при высокой кратности пены интенсивность подачи раствора равна 1 л/(мин·м2), а продолжительность работы системы должна быть достаточной для пятикратного заполнения объема защищаемого помещения. Вместимость цистерн должна быть рассчитана для хранения всего запаса пенообразователя. Диаметры труб систем пенотушения принимаются такими, чтобы скорость движения раствора (вода + пенообразователь) была не более 4 м/с. При обслуживании противопожарных систем необходимо соблюдать правила техники безопасности. Например, при тушении пожара водой необходимо учитывать: влияние скапливающейся в отсеках воды на остойчивость и запас плавучести судна, образование удушливого газа при попадании воды в кислоту или патоку, опасное воздействие воды на электрооборудование и пр. После того как пожар потушен системой углекислотного тушения, проверка помещения требует особых мер предосторожности. Так как при большой концентрации газа дыхание невозможно, помещение вентилируют и убеждаются в отсутствии углекислого газа. Особо опасными являются нижние части помещений. Проверку помещений после пожара разрешается произвонить только в КИПе и противопожарном костюме. Осматривающий помещение поддерживает связь дублёров с помощью сигнального конца. К обслуживанию системы СЖ-Б допускаются только специально подготовленные лица. В помещении станции СЖ-Б запрещается пользоваться открытым огнём и курить. Категорически воспрещается применять бромистый этил и хладон для других целей. Заполнение резервуара огнегасительной жидкостью следует производить в специальной одежде, резиновых сапогах, перчатках и противогазе КИП-7. Место, где идут работы по сливу огнегасительной жидкости, должно быть ограждено предупредительными знаками. Входить в помещение, где производилось тушение пожара жидкостью, запрещается, пока его не провентилируют и температура в помещении не снизится до 50 оС. Входить можно только в КИПе, поддерживая связь сигнальным концом. Вентиляцию помещения можно начинать только через 15-20 мин после окончания пожара и продолжают её до полного исчезновения запаха огнегасящей жидкости. Затем нужно протереть все механизмы, обмыть борта и переборки помещений забортной водой. Список использованных источников Черепанов Б.Е. Судовые вспомогательные и промысловые механизмы, системы и их эксплуатация. - М.: Агропромиздат, 1986. - 343 с. Можаев О.С. Судовые вспомогательные механизмы, системы и устройства: методические указания. - Калининград: Изд-во БГАРФ, 2015. Чиняев И.А. Судовые вспомогательные механизмы. - М.: Транспорт, 1989. - 295 с. | ||||||||||