Контрольная работа. ТКМ. КР. Контрольная работа по дисциплине Технология конструкционных материалов и материаловедение образовательной программы Промышленный инжиниринг (по элективным модулям)

Скачать 305.87 Kb. Скачать 305.87 Kb.

|

|

Министерство просвещения Российской Федерации Федеральное государственное автономное образовательное учреждение высшего образования «Российский государственный профессионально-педагогический университет» Институт инженерно-педагогического образования Кафедра инжиниринга и профессионального обучения в машиностроении и металлургии КОНТРОЛЬНАЯ РАБОТА По дисциплине «Технология конструкционных материалов и материаловедение» образовательной программы «Промышленный инжиниринг (по элективным модулям*)» (модуль «Технологии и оборудование в металлообрабатывающих и аддитивных производствах в машиностроении») направления бакалавриата 44.03.04 Профессиональное обучение (по отраслям) (вариант №9)

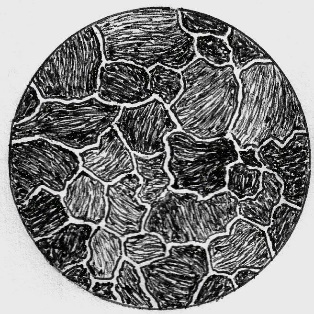

Екатеринбург РГППУ 2021 Вариант 9 Задание 1. Расшифруйте марки железо-углеродистых сплавов. Определите класс материалов. Приведите для каждого сплава численные значения его механических свойств, укажите область его применения. Марки сплавов: Х6ВФ, СЧ30, 11Х, 70С2ХФА, У6А, 110Г13Л, Х. Для углеродистых сталей, используя диаграмму Fe-Fe3C, определите: фазовый состав при температуре 1200 °С; опишите превращения, происходящие в этих сплавах при кристаллизации и охлаждении до комнатной температуры, приведите рисунок структуры, которую; имеет сплав при комнатной температуре; значения критических точек АС1, АС3 и температуру закалки. Решение. Х6ВФ – сталь инструментальная штамповая, содержащая 1% углерода, 6% хрома, 1% вольфрама, 1% ванадия. Применение: резьбокатаный инструмент (ролики и плашки), ручные ножовочные полотна, бритвы, матрицы, пуансоны, зубонакатники и другие инструменты, предназначенные для холодной деформации, для дереворежущего фрезерного инструмента. Механические свойства: σВ = 880 МПа; НВ 241. СЧ30 – серый чугун с пределом прочности при растяжении σВ = 300 МПа. Применяется для изготовления отливок. 11Х – сталь инструментальная легированная, содержащая 1,1% углерода, 1% хрома. Применение: для метчиков и другого режущего инструмента диаметром до 30 мм, закаливаемого с охлаждением в горячих средах. Механические свойства: НВ 229. 70С2ХФА – сталь конструкционная рессорно-пружинная, содержащая 0,7% углерода, 2% кремния, 1% хрома, 1% ванадия. Буква А свидетельствует о дополнительных показателях качества марки стали (содержание серы и фосфора не превышает 0,03%). Применение: пружины часовых механизмов, крупные пружины ответственного назначения. Механические свойства: σВ = 880 МПа; δ = 8%. У6А – сталь инструментальная углеродистая, содержащая 0,6% углерода, высококачественная. Применение: инструмент, который работает в условиях, не вызывающих разогрева рабочей кромки: зубила, долота, бородки, молотки, лезвия ножниц для резки металла, топоры, колуны, стамески, плоскогубцы комбинированные, кувалды. Механические свойства: σВ = 640...740 МПа; δ = 10…15%, НВ 187 (после отжига). Значения критических точек АС1 = 727 °С; АС3 = 770 °С. Температура закалки должна быть 760 – 810º С, т.е. несколько выше АС1, но ниже АС3 для того, чтобы в результате закалки сталь получила мартенситную структуру и сохранила мелкое зерно и нерастворенные частицы вторичного цементита. Закалку проводят в воде или водных растворах солей. При 1200 °С структура стали – аустенит. При медленном остывании сплава в интервале температур от 1600 до 1500 °С сплав находится в жидком состоянии. В интервале температур от 1500 до 1410 °С выделяется аустенит. В интервале температур от 1410 до 770 °С структура стали – аустенит. В интервале температур от 770 до 727 °С из аустенита выделяется феррит. При температуре ниже 727 ºС сталь имеет структуру перлит + феррит. Структура стали при комнатной температуре – перлит + феррит (рисунок 1).  Рисунок 1 – Микроструктура стали У6А при комнатной температуре 110Г13Л – сталь для отливок обыкновенная, содержащая 1,1% углерода, 13% марганца. Применение: корпуса вихревых и шаровых мельниц, щеки и конуса дробилок, зубья и передние стенки ковшей экскаваторов, железнодорожные крестовины и др. тяжелонагруженные детали, работающие под действием статических и высоких динамических нагрузок и от которых требуется высокая износостойкость. Механические свойства: σ0,2 = 360…380 МПа; σВ = 660…830 МПа; δ = 34…53%, ψ = 34…43%; НВ 186…229. Х – сталь инструментальная легированная, содержащая 1% углерода, 1% хрома. Применение: для зубил, применяемых при насечке напильников; очень твердых кулачков эксцентриков и пальцев; гладких цилиндрических калибров и калиберных колец; токарных, строгальных и долбежных резцов в лекальных и ремонтных мастерских. ЗАДАНИЕ 2. Выберите и обоснуйте материал для изготовления пружины для работы в агрессивной среде. Решение. Для изготовления пружин применяются пружинные стали 55С2, 65Г, 70С2ХА и т.д. Однако эти стали не подходят для работы в агрессивных средах, поэтому для таких пружин применяются высоколегированные коррозионно-стойкие стали, например, 12Х18Н10Т. 12Х18Н10Т – коррозионно-стойкая сталь, содержащая 0,12% углерода, 18% хрома, 10% никеля и 1% титана. Введение никеля в сталь переводит ее в аустенитное состояние во всем диапазоне температур, что обеспечивает лучшие механические свойства, меньшую склонность к росту зерна, а также делает сталь более коррозионностойкой и не хладноломкой. При нагреве закаленных сталей они охрупчиваются и приобретают склонность к межкристаллитной коррозии. Для уменьшения этой склонности в состав стали введен титан. В этом случае образуется карбид TiC, связывающий весь углерод, а хром остается в растворе. Хром в эту сталь вводится для увеличения коррозионной стойкости в атмосфере и других промышленных средах. Благодаря всем этим свойствам сплав 12Х18Н10Т выбран для изготовления деталей, работающих в окислительной атмосфере при 800° С.  У6А – сталь инструментальная углеродистая, содержащая 0,6% углерода, высококачественная. Температура критических точек материала У6А. Ac1 = 730 , Ac3(Acm) = 770 , Ar1 = 700 , Mn = 280 Углеродистые инструментальные стали У6, У6А относятся к нетеплостойким сталям, небольшой прокаливаемости и повышенной вязкости. Применяют их для изготовления инструментов, которые испытывают ударные нагрузки: деревообрабатывающих, слесарных, кузнечных, а так же пуансонов и матриц. Эти стали чувствительны к перегреву, поэтому режимы термической обработки (отжиг, закалка) должны выдерживаться в довольно узких пределах. Для получения необходимой структуры и свойств стали в основном подвергаются отжигу для получения исходной структуры, а также закалке и отпуску для получения окончательной структуры и свойств. Режимы термической обработки (закалка) определяются химическим составом стали, исходной величиной зерна, скоростью нагрева, температурой и продолжительностью выдержки при этой температуре, а так же скоростью охлаждения. При нагреве под закалку исходной структурой стали является аустенит. Величина зерна аустенита зависит от температуры нагрева и продолжительности выдержки. Известно так же, что склонность к росту зерна аустенита зависит от наличия примесей, в том числе нерастворимых (это является плавочной характеристикой). Для проверки этой особенности металлургического передела было проведено исследование стали У7 с одинаковым химическим составом, исходным размером зерна, но разных плавок. Образцы этих сталей были подвергнуты термической обработке: закалке и отпуску. Режимы и результаты исследования представлены в таблице 1. Таблица1

Анализируя полученные результаты, можно предположить, что примеси, влияя на скорость диффузии способствовали получению более мелкого зерна аустенита при нагреве стали (1-ая партия), что привело к получению мелкоигольчатого мартенсита и повышению твердости после закалки. У сталей обеих партий твердость после отпуска почти не изменилась, но прочность при этом снизилась у стали 2-ой партии. Таким образом, можно сделать вывод о том, что разное количество примесей в сталях разных партий оказало влияние в основном на их прочность после термической обработки при одинаковых режимах.  Структура стали У6А при комнатной температуре Список литературы 1. Лахтин Ю.М., Леонтьева В.П. Материаловедение: Учебник для машиностроительных вузов – 2-е изд., перераб. и доп. – М.: Машиностроение. 1980. – 493 с., ил. 2. Гуляев А.П. Металловедение: Учебник для студентов высших технических вузов – 5-е изд., перераб. и доп. – М.: Металлургия. 1977 – 649 с., ил. 3. Арзамасов Б.Н., Сидорин И.И., Косолапов Г.Ф. и др. Материаловедение: Учебник для высших технических заведений. – 2-е изд., испр. и доп. – М.: Машиностроение, 1986. – 384 с., ил. 4. Фетисов Г.П., Карпман М.Г., Матюнин В.М. и др. Материаловедение и технология металлов: Учебник для высших технических заведений. – 2-е изд., испр. и доп. – М.: Высшая школа, 2001. – 639 с., ил. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||