Реферат. Иванов. Контрольная работа по дисциплине Устройство подъемнотранспортных, строительных, дорожных машин и оборудования

Скачать 1.45 Mb. Скачать 1.45 Mb.

|

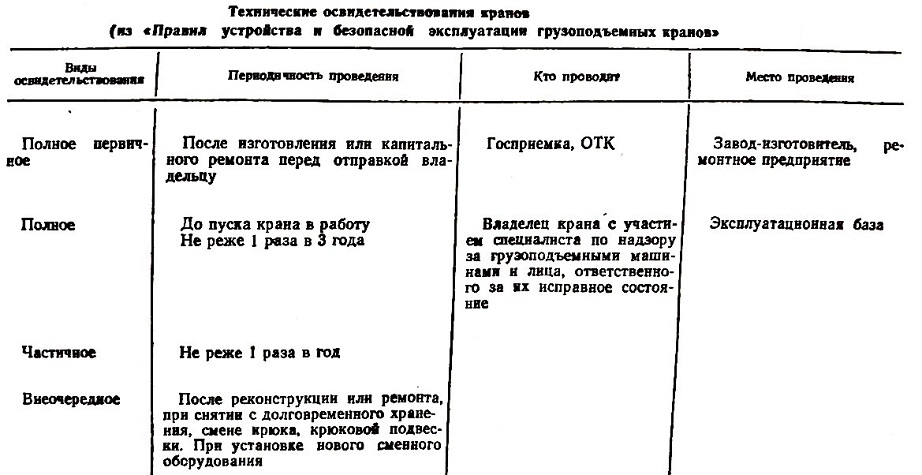

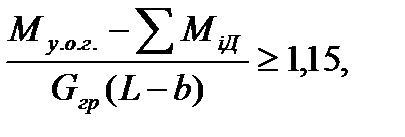

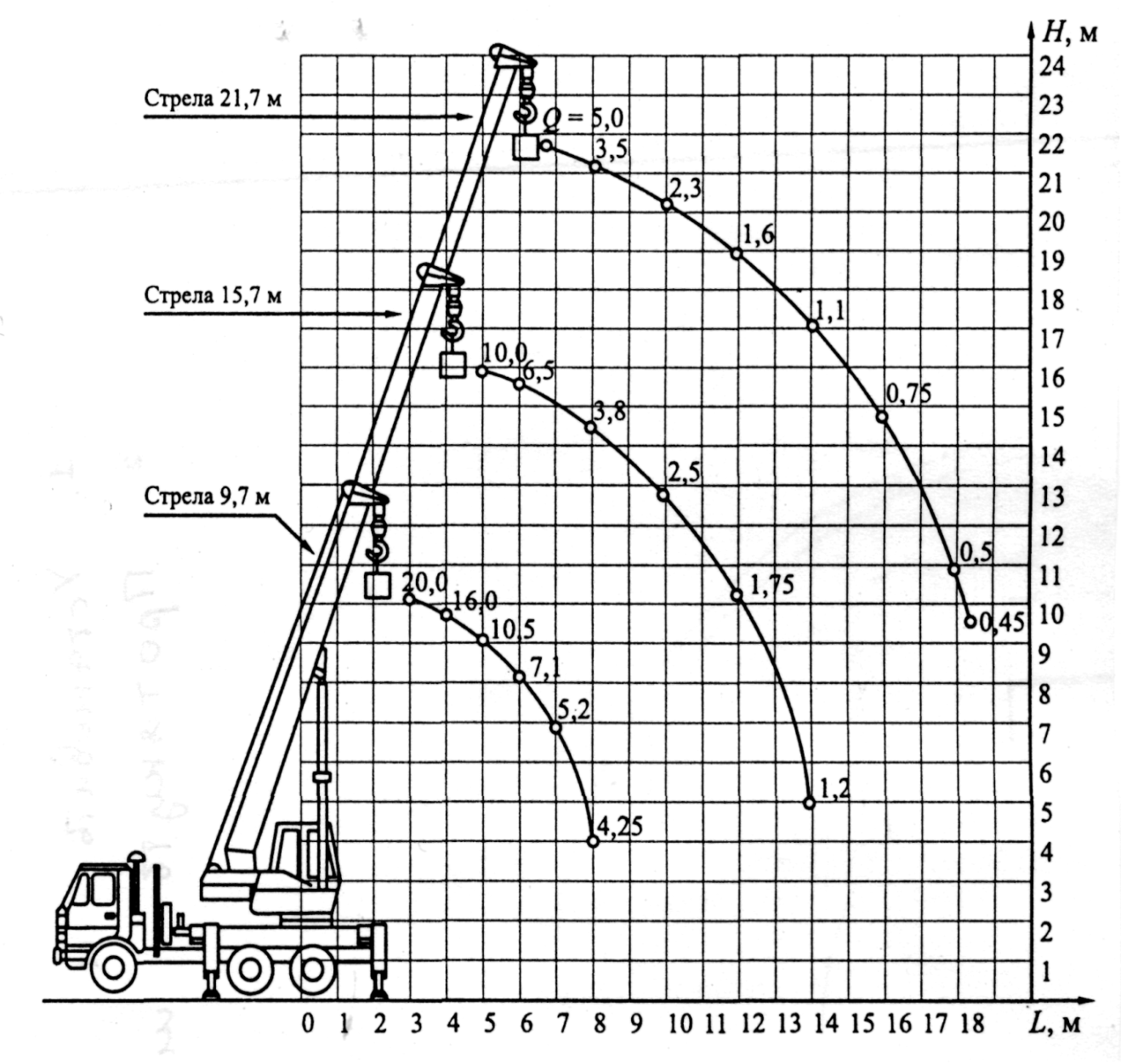

1 2 Кто проводит техническое освидетельствование кранов Полное первичное техническое освидетельствование кранов, поставляемых в собранном виде и перевозимых без разбору, таких как автокраны, краны на спецшассии и короткобазовые краны, производится отделом технического контроля завода-изготовителя перед отправкой их владельцу. Дата и результаты освидетельствования должны быть записаны в паспорт крана. По прибытии на место эксплуатации краны должны быть перед пуском в работу освидетельствованы (без испытания грузом) владельцем и зарегистрированы в местном органе Госпромнадзора. По прибытию с завода на место эксплуатации техническое освидетельствование крана, перед регистрацией и пуском в работу, производится его владельцем. Техническое освидетельствование проводит лицо, осуществляющее надзор за краном, и проводится при участии эксперта Госпромнадзора или Организации имеющей необходимые лицензии и разрешения Госпромнадзора на провидения данных видов работ. Кроме того, кран должен подвергаться периодическому техническому освидетельствованию во время всего периода эксплуатации. Виды технического освидетельствования кранов Техническое освидетельствование подразделяется на два вида: полное тех. освидетельствование; частичное освидетельствование. При полном техническом освидетельствовании кран подвергается: - осмотру; - статическому испытанию; - динамическому испытаниям. При частичном техническом освидетельствовании статические и динамические испытания крана не производятся. В свою очередь, полное техническое освидетельствование, делиться на периодическое и внеочередное тех. освидетельствования. Кран подвергаться внеочередному полному техническому освидетельствованию в следующих случаях. а) После ситуаций, которые могли нанести повреждения крану: землетрясение; пожар; перегрузка (например, при отказе ограничителя грузоподъемности); отказ элементов системы безопасности (ограничителя, регистратора и др.). б) После проведения ремонта либо реконструкции: при изменении грузоподъемности; в связи с ремонтом или заменой расчетных элементов металлоконструкций; установки сменного стрелового оборудования; ремонтом либо заменой механизмов подъема, а также других несущих элементов и механизмов; капитального ремонта или замены грузовой или стреловой лебедки; ремонта или замены грузозахватных органов (проводятся только статические испытания); реконструкции или замены системы управления; ремонта или замены элементов системы безопасности; после монтажа рабочего оборудования в исполнении, не предусмотренном при первичной регистрации, ремонта или замены шасси (для самоходных кранов), фундаментов и других опорных элементов; замены несущих или вантовых канатов кранов кабельного типа. в) После монтажа крана на новом месте (кроме стреловых самоходных и быстромонтируемых башенных кранов). Периодичность технических освидетельствований крана Периодичность частичного технического освидетельствования крана проводиться не реже одного раза в 12 месяцев. Периодичность полного технического освидетельствования крана, не реже одного раза в три года.  Порядок проведения испытаний при техническом освидетельствовании кранов Согласно ГОСТу – 34687-2020 провидение испытаний при техническом освидетельствовании грузоподъёмных кранов делят на три типа: а) испытания и оценка для подтверждения соответствия характеристик крана данным, указанным в эксплуатационных документах; б) проверка на соответствия крана и его основных узлов требованиям технических регламентов и стандартов; в) грузовые испытания. Испытания и оценка для подтверждения соответствия характеристик 1). Для подтверждения соответствия характеристик проводят проверку комплектности эксплуатационной документации и ее анализ, который должен подтвердить, что приведенные в ней сведения о конструкции и характеристиках крана соответствуют требованиям технического задания на проектирование или техническим условиям. 2). При внешнем осмотре крана проверяют: отсутствие видимых повреждений на конструкции крана; отсутствие подтекания смазок, масел и других рабочих жидкостей; присутствие пломб на механизмах и предохранительных устройствах; наличие запасных частей, инструмента и инвентаря по уходу за краном; наличие предупредительных знаков и надписей. 3). При проведении испытаний должны быть подтверждены: габаритные и установочные размеры крана; размеры рабочей зоны крана; присутствие пломб на механизмах и предохранительных устройствах; скорости движений; массовые характеристики крана и/или его элементов; наличие и функционирование ограничителей, указателей, регистраторов параметров и предупреждающей сигнализации. 4). Проверяют функционирования ограничителя опасного приближения к линиям электропередач. 5). Проводят проверку функционирования координатной защиты (или защиты от столкновения) ориентируясь на эксплуатационную документацию крана. 6). Измерения габаритных и установочных геометрических размеров проводят без груза. 7). Измерение скоростей движений и тормозных путей проводят с грузом, соответствующим номинальной грузоподъемности крана. 8). Измерения тормозных путей кранов, имеющих тормоза на механизмах передвижения крана (тележки), выполняют при каждом направлении движения крана (тележки). 9). Измерения линейных скоростей проводят на участке установившейся скорости движения по времени прохождения мерного отрезка пути. 10). Если на кране имеются системы плавного регулирования скорости или нескольких ступеней скорости, то измеряют максимальную и минимальную скорость, а также для каждого скоростного режима по отдельности если величина скорости для них указана в паспорте крана. 11). Частоту вращения поворотной части крана (поворотной тележки, грузозахватного органа) определяют по времени прохождения угла поворота не менее 90градусов. Все измерения выполняют не менее трех раз. В качестве результата принимают среднее значение. Соответствия крана и его основных узлов требованиям технических регламентов При проверке крана на соответствие требованиям тех регламентов проверяют: наличие идентификационных табличек и соответствие информации в них паспортным данным крана (визуальным осмотром); качество изготовления металлических конструкций крана и их соединительных узлов наличие, расположение и размеры средств доступа, ограждений и защиты; размеры и оборудования кабины (при наличии) или поста управления; конструкцию механического, электрического, включая проверку наличия заземления, гидравлического и пневматического оборудования стальные канаты и их крепления; тормозов (включая измерения тормозных путей), крепежных устройств для рабочего и нерабочего состояния. крюков или других грузозахватных органов и деталей их подвески элементы крепления стрелы и гуськов; правильность выбора канатов, размеров барабанов и блоков (ГОСТ 33710); расположение и характеристики органов управления, включая измерение усилий на рукоятках (рычагах), педалях и штурвалах, а также наличие необходимых графических символов и пиктограмм наличие и функционирование осветительного оборудования и сигнальных устройств (при необходимости измеряют уровень освещенности рабочей зоны и в кабине); наличие сигнальной окраски частей крана, представляющих опасность при эксплуатации; эргономические параметры, включая измерение шумовых и вибрационных характеристик, наличие защиты глаз от лазерного излучения и т. д.; наличие и функционирование ограничителей, указателей, регистраторов параметров и предупреждающей сигнализации. Техническое обслуживание крановой установки Планово-предупредительная система технического обслуживания и ремонта автокранов состоит из следующих видов: ежедневное обслуживание (ЕО); первое техническое обслуживание (ТО-1); второе техническое обслуживание (ТО-2); сезонное техническое обслуживание (СО); текущий ремонт (TP); средний ремонт (CP); капитальный ремонт (КР). Ежедневное обслуживание (ЕО) не планируется, но оно обязательно, и машинист проводит его по окончании работы автокрана. При ежедневном обслуживании автокран очищают от грязи, пыли, зимой — от снега или льда ходовую часть, двигатель, крановые механизмы, канаты, стекла, металлоконструкции; проводят смазочно-заправочные операции, устраняют подтекание топлива, жидкостей, смазочных продуктов; внешним осмотром и остукиванием исследуют надежность крепления ходовых и крановых механизмов, электрооборудования, гидравлических приводов, грейфера, металлоконструкций; при проведении крепежных работ особое внимание нужно обращать на соединения, работающие со знакопеременными и пульсирующими нагрузками; проверяют и при необходимости регулируют тормоза, рычаги и педали управления, сигнальные приборы, наличие света в фарах и плафонах, давление воздуха в шинах. Первое техническое обслуживание (ТО-1) производится через 100 часов работы автокрана. При проведении ТО-1 кроме выполнения работ, предусмотренных ЕО, проверяют состояние и крепление двигателя, вентилятора, компрессора, радиатора, карбюратора, топливного насоса, рулевого управления, ручного и ножного тормозов, передней оси, амортизаторов, рессор, колес, коробки передач, дополнительной и раздаточной коробок, свободный ход педали сцепления, коробки отбора мощности, карданных валов и их опор, ведущих мостов, топливных баков, кабины, крыльев, переднего буфера, стойки для опоры стрелы. У дизельных двигателей опробывают действие приводов управления насосами-форсунками, служебным и аварийным остановами. Проверяют состояние неповоротной рамы, выносных опор, круга катания с зубчатым венцом, поворотной платформы, портала, стыковку стрелы, башни, прочность сварных, болтовых, стремяночных и пальцевых соединений. Осматривают крепление и состояние промежуточного редуктора и механизмов реверса с распределительной коробкой и надежность фиксации рычагов переключения. Контролируют крепление редуктора лебедок, состояние тормозов, карданных валов и соединительных муфт. Проверяют крепление механизма вращения, при необходимости регулируют зацепление зубьев шестерни с зубьями венца или цевками кольца круга катания. После регулировки проверяют соосность вала червяка механизма вращения с валом распределительной коробки и производят регулировку валов. У автокранов К-61, К-61А, К-51, К-53, К-64, и К-69 проверяют надежность крепления фрикционных колодок к дискам ведомых шкивов, легкость перемещения ведущих шкивов по шпонкам и валу и правильность зацепления зубьев шестерен. У лебедок этих автокранов проверяют правильность включения и отключения фрикционных муфт и ленточных тормозов, износ обкладок, состояние подшипников и обойм включения, а у стреловых барабанов — работу храпового механизма. Контролируют моменты срабатывания конечных выключателей минимального вылета стрелы и предела подъема основной и вспомогательной крюковых обойм, грейфера и ограничителя грузоподъемности. Осматривают состояние и крепление гидравлических насосов, двигателей, силовых цилиндров, гидравлических панелей, распределителей потоков, конечных выключателей, напорных, обратных, редукционных и дроссельных клапанов, вентильных и пробочных кранов, баков, магистральных и дренажных трубопроводов. Проверяют состояние крепления канатов в коушах барабанов лебедок, коробчатых коушах, на зажимах опрессовкой или заплеткой. Канаты очищают от смазки, протирают ветошью, смоченной в керосине или другом растворителе, и смазывают канатной мазью. Осматривают стропы, траверсы, клещевые захваты и тару. Проверяют и регулируют рычаги и тяги верхнего и нижнего управления сцеплением и подачей топлива в цилиндры двигателя из кабины машиниста. Проверяют надежность крепления кабины к поворотной платформе и нормальную работу шарниров замка двери и рам. Второе техническое обслуживание (ТО-2) проводится через 400 часов работы автокрана. Во время ТО-2 выполняют весь объем работ, предусмотренный ТО-1, и, кроме того, промывают корпуса масляных и топливных фильтров. У дизельных двигателей меняют фильтрующие элементы и промывают элемент грубой очистки масла. Проверяют циркуляцию и давление топлива в магистрали, разбирают насос-форсунки, если нужно, притирают клапаны и после установки насос-форсунок на место регулируют двигатель на устойчивые минимальные обороты холостого хода. У карбюраторных двигателей промывают топливные фильтры, проверяют и регулируют уровень топлива в поплавковой камере, а карбюратор — на устойчивые минимальные обороты холостого хода двигателя. Не реже двух раз в год снимают головку цилиндров, днища поршней и клапаны очищают от нагара и смолистых отложений. При потребности притирают клапаны. После установки головки цилиндров на место производят регулировку клапанов, коромысел и штанг. Систему охлаждения очищают от грязи, а при подготовке автокрана к сезонным условиям эксплуатации из системы удаляют накипь. Осматривают состояние и надежность крепления амортизаторов с подушками передних рессор и серег стабилизаторов с подушками задних или балансирных рессор, пальцев, втулок. Контролируют механизмы рулевого управления, коробок передач, дополнительной и раздаточной. Коробку отбора мощности вскрывают и проверяют зацепление зубьев шестерен, их крепление на валах, связь рычагов с тягами, качество изоляции электропроводов. Освидетельствуют состояние соединительных муфт и соосность вертикальных валов промежуточного редуктора, промежуточного вала и вала механизмов реверса, а также соосность горизонтальных валов распределительной коробки и вала червяка механизма вращения. У червячных и червячно-фрикционных лебедок вскрывают картеры и проверяют состояние деталей, правильность зацепления зубьев шестерен с червяками, осевые и радиальные зазоры и надежность крепления венцов к фланцам, правильность включения и отключения ведущего конуса от ведомого, состояние фрикционных обкладок. Гидравлические машины, силовые цилиндры, приборы и трубопроводы контролируют на правильность работы, отсутствие ненормальных шумов, стуков, заеданий, нагреваний. При неинтенсивной загрузке, независимо от числа проработанных автокраном часов, ТО-1 нужно проводить не реже раза в месяц, а ТО-2 — не реже раза в 6 месяцев. Дважды в год проводится сезонное техническое обслуживание (СО). Его проводят в периоды наступления устойчивой температуры окружающего воздуха — выше +5° или ниже +5°. Текущий ремонт. При текущем ремонте устраняют отдельные неисправности в механизмах, электрооборудовании, гидравлических приводах, канатах, металлоконструкциях. При данном ремонте заменяют или исправляют отдельные детали, механизмы и металлоконструкции, кроме базисных, со снятием или без снятия их с автокрана. Отдельные механизмы или металлоконструкции, нуждающиеся в капитальном ремонте, допустимо заменять отремонтированными из оборотного фонда. Средний ремонт. При среднем ремонте производят частичную разборку автокрана с капитальным ремонтом коробки отбора мощности, механизма реверса, электрогенератора, гидравлического насоса или одного-двух механизмов. Обязательно проверяют все механизмы, аппараты, приборы контроля и безопасности, канаты и металлоконструкции. После среднего ремонта кран подлежит техническому освидетельствованию и должен быть проверен пробегом. Капитальный ремонт. При капитальном ремонте производит полную разборку всех крановых механизмов, электрооборудования, гидравлических приводов, приборов, при необходимости выбраковывают металлоконструкции, канаты и чалочные и грузозахватные приспособления. После капитального ремонта автокран подлежит техническому освидетельствованию со статическим и динамическим испытаниями и проверке на ходу. Эксплуатация кранов До начала эксплуатации грузоподъемные краны регистрируются в органах Ростехнадзора. Регистрацию проходят краны всех типов за исключением: мостовых и консольных кранов грузоподъемностью до 10 т включительно, управляемых посредством кнопочного аппарата, расположенного на кране или стационарном пульте; кранов стрелового типа грузоподъемностью до 1 т включительно, а также кранов с постоянным вылетом стрелы или не снабженных механизмом поворота; переставных кранов для монтажа мачт, башен, труб, устанавливаемых на монтируемом сооружении; кранов мостового типа и башенных, используемых в учебных целях на полигонах учебных заведений; кранов, устанавливаемых на экскаваторах, дробильно–перегрузочных агрегатах, отвалообразователях и других технологических машинах, используемых только для ремонта этих машин, а также электрических талей. Регистрация кранов в органах Ростехнадзора производится по письменному заявлению владельца с предъявлением паспорта крана. В заявлении должны быть указаны сведения о наличии у владельца крана ответственных специалистов, прошедших проверку знаний правил безопасности и обученного персонала для его обслуживания, а также должно быть подтверждено, что техническое состояние крана обеспечивает его безопасную эксплуатацию. При регистрации крана, отработавшего нормативный срок службы, должно быть представлено заключение специализированной организации, имеющей лицензию органов Ростехнадзора, о возможности его дальнейшей эксплуатации. При регистрации крана, изготовленного за рубежом, представляется решение Ростехнадзора России о разрешении его применения. При направлении крана для работы в другую область (округ) на срок более трех месяцев его владелец обязан сообщить об этом в орган Ростехнадзора, в котором он зарегистрирован, указав регистрационный номер крана, пункт назначения и на какой срок он направляется. По прибытии крана на место владелец или производитель работ обязан поставить его на временный учет в территориальном органе Ростехнадзора и получить разрешение на его работу. При этом должны быть представлены документы, регламентирующие порядок проведения технических обслуживании и ремонта крана, проект производства работ и приказ о назначении ответственных специалистов и обслуживающего персонала. Съемные грузозахватные приспособления и краны, не подлежащие регистрации в органах Ростехнадзора, снабжаются индивидуальным номером, под которым регистрируются их владельцем в соответствующем журнале учета. Разрешение на пуск в работу крана, подлежащего регистрации в органах Ростехнадзора, требуется получать в следующих случаях: для вновь зарегистрированного крана; после реконструкции; после ремонта с заменой расчетных элементов или узлов металлоконструкций крана с применением сварки; после установки на кране нового ограничителя грузоподъемности. Разрешение на пуск крана в работу после его регистрации выдается инспектором Ростехнадзора на основании полного технического освидетельствования, проведенного владельцем крана. При этом проверяются состояние крана, а также организация надзора за краном и его обслуживанием. О предстоящем пуске крана в работу владелец обязан уведомить органы Ростехнадзора (инспектора) не менее чем за 10 дней. Разрешение на пуск в работу гусеничных и пневмоколесных кранов после перестановки их на новый объект выдается инженерно–техническим работником (ИТР) по надзору за безопасной эксплуатацией грузоподъемных кранов предприятия–владельца на основании результатов проверки состояния крана и условий его работы с записью в вахтенном журнале. Разрешение на пуск в работу вновь изготовленного стрелового крана, поставленного владельцу в собранном виде, выдается органами Ростехнадзора на основании результатов его испытаний на предприятии–изготовителе и частичного технического освидетельствования, проведенного владельцем, и записи об этом в паспорте крана. Для кранов, не подлежащих регистрации в органах Ростехнадзора, разрешение на пуск в работу выдает ИТР по надзору за безопасной эксплуатацией грузоподъемных кранов на основании документации предприятия–изготовителя и результатов технического освидетельствования. Разрешение фиксируется в паспорте крана. Особое внимание при выдаче разрешения на пуск в работу должно быть уделено исправности и работоспособности приборов и устройств безопасности. Согласно ПБ 10–382–00 стреловые краны дополнительно к другим приборам безопасности должны иметь координатную защиту для предотвращения их столкновения с препятствиями при работе в стесненных условиях, а также регистраторы параметров работы. До пуска в работу краны должны быть подвергнуты полному техническому освидетельствованию. Краны, подлежащие регистрации в органах Ростехнадзора (поднадзорные), должны подвергаться техническому освидетельствованию до регистрации. Техническое освидетельствование должно проводиться в соответствии с руководством по эксплуатации, а в случае отсутствия в нем соответствующих указаний согласно действующим Правилам устройства и безопасности эксплуатации грузоподъемных кранов. В течение нормативного срока службы краны должны подвергаться периодическому техническому освидетельствованию: частичному – не реже одного раза в 12 мес и полному – не реже одного раза в 3 года. Редко используемые краны подвергаются освидетельствованию не реже одного раза в 5 лет. Такая категория кранов устанавливается владельцем по согласованию с органами Ростехнадзора. Техническое освидетельствование производится с целью подтверждения, что кран и его установка соответствуют действующим Правилам устройства и безопасности эксплуатации грузоподъемных кранов, паспортным данным и представленной для регистрации документации, а также, что кран находится в состоянии, обеспечивающем его безопасную работу. При полном техническом освидетельствовании кран подвергается осмотру, статическим и динамическим испытаниям. При частичном освидетельствовании проводится только осмотр. Осмотр включает в себя обследование и проверку работы механизмов, тормозов, гидро– и электрооборудования, приборов и устройств безопасности. Проверка исправности ограничителя грузоподъемности крана стрелового типа должна проводиться с учетом его грузовой характеристики. Кроме того, проверяют: нет ли трещин, деформаций, утончения стенок металлоконструкций крана вследствие коррозии, ослабления соединений и других причин, а также состояние кабины и систем доступа (лестниц, площадок, ограждений); состояние крюков и блоков; фактическое расстояние между крюковой подвеской и упором при срабатывании концевого выключателя и остановке механизма подъема; состояние изоляции, проводов и заземления электрического крана с определением их сопротивлений; соответствие массы противовеса и балласта у крана стрелового типа значениям, указанным в паспорте; состояние канатов и их крепления; состояние освещения и сигнализации. Результаты осмотра и проверок должны быть оформлены актом, подписанным ИТР, ответственным за содержание грузоподъемных кранов в исправном состоянии. Статические испытания крана проводятся под нагрузкой, на 25% превышающей его транспортную грузоподъемность. При этом краны стрелового типа, имеющие одну или несколько грузовых характеристик, испытываются в положении, соответствующем наибольшей грузоподъемности и (или) наибольшему грузовому моменту. При испытаниях стрела устанавливается относительно ходовой опорной части в положение, соответствующее наименьшей расчетной устойчивости крана, и груз поднимается на высоту 100...200 мм. Кран считается выдержавшим статические испытания, если в течение 10 мин поднятый груз не опустится на опорную поверхность, а также не будет обнаружено трещин, остаточных деформаций и других повреждений металлоконструкций и механизмов. Динамические испытания крана проводятся с грузом, масса которого на 10% превышает его паспортную грузоподъемность, и имеют целью проверку действия его механизмов и тормозов. При этом производятся многократные (не менее трех раз) подъемы и опускания груза, а также проверка действия всех механизмов при совмещении рабочих движений, предусмотренных руководством по эксплуатации крана. У кранов, имеющих два и более механизмов подъема, должен быть испытан каждый из них. Результаты технического освидетельствования крана записываются в его паспорт ответственным за проведение осмотра и испытаний с указанием срока следующего освидетельствования. Краны, отработавшие нормативный срок службы, должны подвергаться экспертному обследованию (диагностированию), включающему в себя полное техническое освидетельствование, проведенное специализированными организациями, имеющими лицензию Ростехнадзора России на проведение этих работ, в соответствии со специально разработанными нормативными документами. Результаты обследования должны быть занесены в паспорт крана. Организация эксплуатации грузоподъемных кранов начинается с разработки проекта производства работ (ППР), который определяет размещение крана на строительной площадке, схемы его передвижения в ходе строительно–монтажных работ, дислокацию приобъектного склада строительных материалов, расположение подъездных дорог и проходов. Все самоходные стреловые краны являются свободностоящими машинами, поэтому необходимо обеспечить их устойчивость. Во время работы на кран действуют внешние силы (масса поднимаемого груза, центробежные силы, ветровые нагрузки), стремящиеся изменить его рабочее положение на опорах. Устойчивость против опрокидывания обеспечивается собственной массой крана, наличием противовеса и выносных опор. Запрещается устанавливать кран на свеженасыпанном неуплотненном грунте, а также на площадке, уклон которой превышает значение, указанное в паспорте крана. Важным условием, определяющим устойчивость крана, является обеспечение требуемого расстояния от бровки откоса, котлована или траншеи до ближайшей выносной опоры или края гусеницы. Это расстояние зависит от глубины выемки и физико–механических характеристик грунта–. При глубине выемки 2 м в песчаных грунтах это расстояние должно составлять 2 м, а в глинистых (при естественной влажности) – 1,5 м. Различают два вида эксплуатационной устойчивости крана: грузовую, обеспечивающую защиту от возможного опрокидывания в сторону поднимаемого груза, и собственную, защищающую от возможного опрокидывания крана назад, в сторону противоположную стреле при отсутствии груза. Коэффициент грузовой устойчивости Ку.гр =  где Му.о.г– момент сил, удерживающий кран от опрокидывания в сторону груза, кН∙м; ∑МiД – сумма всех опрокидывающих моментов сил от дополнительных нагрузок (ветровых, инерционных и т.д.), кН∙м; Gгр – вес груза, кН; L– вылет стрелы, м; b– расстояние от центра масс крана до ребра опрокидывания, м. Коэффициент собственной устойчивости Kу.с = Му.о.п / Мв ≥ 1,15 , где Му.о.п– момент сил, удерживающий кран от опрокидывания в сторону противовеса, кН–м; Мв – опрокидывающий момент сил от ветровой нагрузки, кН ∙ м. Если при расчете устойчивости влияние уклона площадки, инерционных сил и ветровой нагрузки не учитывать, т. е. если принять ∑МiД = 0, то Ку.гр ≥ 1,4. Грузоподъемность крана зависит от возможной высоты подъема груза и вылета стрелы, связанных между собой грузовысотной характеристикой. Такая характеристика для самоходного стрелового крана КС–45719–1, смонтированного на базе автомобиля КАМАЗ–53213, с телескопической стрелой и номинальной грузоподъемностью 20 т приведена на рис. 9.1. Грузоподъемность этого крана не превышает 71% от опрокидывающей нагрузки. Безопасную работу крана обеспечивает комплекс приборов и устройств, в том числе микропроцессорный ограничитель нагрузки с цифровой индикацией параметров на дисплее в кабине машиниста–оператора. Руководители организаций и индивидуальные предприниматели – владельцы кранов, а также лица, эксплуатирующие краны, обязаны обеспечить содержание их в исправном состоянии, т.е. проводить надлежащее освидетельствование, осмотр, ремонт, надзор и обслуживание. Для чего необходимо: назначить ИТР по надзору за безопасной эксплуатацией грузоподъемных кранов, грузозахватных приспособлений и тары, а также ИТР, ответственного за содержание грузоподъемных кранов в исправном состоянии, и человека, ответственного за безопасное производство работ; установить порядок периодических осмотров, технических обслуживаний и ремонтов, обеспечивающий содержание кранов, грузозахватных приспособлений и тары в исправном состоянии; установить требуемый правилами безопасности порядок обучения и периодической проверки знаний у персонала, обслуживающего краны, и ответственных специалистов; разработать должностные инструкции для ответственных специалистов и производственные инструкции для обслуживающего персонала, а также журналы, проекты производства работ, технологические карты, технические условия на погрузку и разгрузку, схемы строповки и складирования грузов и другие регламенты по безопасной эксплуатации кранов; обеспечить изучение и выполнение ответственными работниками правил безопасности, должностных инструкций и руководящих указаний по безопасной эксплуатации кранов, а обслуживающим персоналом – производственных инструкций. При авариях кранов (зарегистрированных в органах Ростехнадзора) и несчастных случаях, происшедших при их эксплуатации, организация любой формы собственности обязана незамедлительно сообщить об этом в органы Ростехнадзора и обеспечить сохранность сложившейся при этом обстановки до прибытия их представителя, если нет опасности для жизни и здоровья людей.  Рис. 9.1. Грузовысотные характеристики самоходного стрелового Крана КС–45719–1 Расследование причин аварий, связанных с эксплуатацией кранов, должно проводиться в соответствии с действующим Положением о порядке технического расследования причин аварии на опасных производственных объектах, утвержденным постановлением Ростехнадзора России. Расследование несчастных случаев, происшедших при работе кранов, осуществляется в порядке, установленном в действующем Положении о расследовании и учете несчастных случаев на производстве, утвержденном постановлением Правительства Российской Федерации. Кран подлежит снятию с регистрации в органах Ростехнадзора в случаях его списания, передачи другому владельцу и переводе в разряд нерегистрируемых. Снятие крана с регистрации производится органами Ростехнадзора по письменному обоснованному заявлению владельца с записью в паспорте о причинах снятия с регистрации. 1 2 |