контрольноя работа По МДК 01.02 Электрооборудование промышленных и гражданских зданий. контрольноя работа По МДК 01.02 Электрооборудование промышленных. Контрольная работа По мдк 01. 02 Электрооборудование промышленных и гражданских зданий Принцип работы, схемы, оборудование дуговых электрических печей

Скачать 279.57 Kb. Скачать 279.57 Kb.

|

|

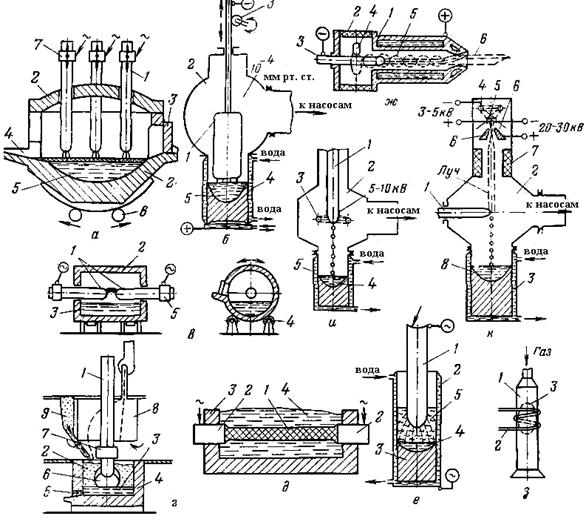

Контрольная работа По МДК 01.02 Электрооборудование промышленных и гражданских зданий Принцип работы, схемы, оборудование дуговых электрических печей. Дуговые электрические печи нашли широкое применение в металлургической, химической, машиностроительной и других отраслях промышленности. К ним относятся: дуговые печи косвенного действия. В таких печах электрическая дуга горит между электродами, расположенными над расплавленным металлом, и теплообмен между дугой и материалом осуществляется как за счет излучения, так и за счет конвекции; дуговые печи прямого действия. В этом случае электрическая дуга горит между электродами и нагреваемым материалом. Его нагрев осуществляется при выделении энергии в дуге, протекании тока через расплав, а также за счет излучения плазмы дуги, конвекции и теплопроводности; дуговые печи сопротивления. В этом типе печей дуга горит под слоем электропроводной шихты – теплота выделяется в дуговом разряде и при прохождении тока через шихту в расплавленных материалах. Передача теплоты в объем печи происходит за счет теплопроводности, излучения и частично за счет конвекции; вакуумные дуговые печи. В данном случае электрическая дуга горит в инертном газе или парах переплавляемого металла между расходуемым электродом (из переплавляемого металла) и ванной жидкого металла или между не расходуемым электродом и ванной переплавляемого металла; плазменно–дуговые плавильные установки в последнее время широко внедряются в производство. В них нагрев металла происходит электрической дугой вместе со струей плазмы инертного газа, что позволяет обеспечить чистоту переплавляемого металла, увеличить производительность и экономичность печи данной модификации. Схемы дугового нагрева (сплошными стрелками показана теплопередача излучением; пунктиром – поток газа):  а – прямой; б – косвенный; в – смешанный; г – дуговой плазмотрон; д – вакуумно–дуговой; е – оптический дуговой: 1 – электрод; 2 – электрическая дуга; 3 – расплавленный металл; 4 – футеровка; 5 – корпус печи; 6 – газовая полость; 7 – слой шихты; 8 – охлаждаемый кристаллизатор; 9 – слиток металла; 10 – вакуумная система; 11 – оптическая система; 12 – нагреваемое тело; 13 – дуговая камера; 14 – технологическая камера; 15 – струя плазмы; 16 – корпус плазмотрона; 17 – электроизоляционный узел; 18 – подвод газа. Независимо от конструктивных особенностей все дуговые печи устроены практически одинаково. Тепловые сталеплавильные агрегаты состоят из таких основных элементов: механическое устройство; электрический отдел; автоматизированное управление системой; приспособление для подачи в рабочую часть материалов; емкость, в которой осуществляется плавка; система удаления отходов; газоочистка. Источником тепла в дуговой печи является электрическая дуга, возникающая между электродами и жидким металлом или шихтой при приложении к электродам электрического тока необходимой силы. Дуга представляет собой поток электронов, ионизированных газов и паров металла и шлака. Температура электрической дуги превышает 3000 °С.  Гореть дуга может как в парах перерабатываемого материала, так и в обычной атмосфере. Самыми востребованными в промышленной сфере являются электродуговые сталеплавильные печи. Для производства стали расходуется вторичное сырье – лом. Процесс его расплавки состоит из нескольких этапов: подымается свод; загружается в печь шихта с помощью специального крана; свод закрепляется на место; подается электрическое питание на электроды; электропроводники касаются загруженного в агрегат лома; образуется межфазное замыкание; срабатывает автоматический подъем держателей с электродами; происходит загорание электрической дуги. Так начинается работа печи, которая происходит при высокой температуре мощности. Состоит она из таких основных стадий: Расплавление металлического лома. Накаленная шихта покрывается защитной пленкой, которая преграждает к материалу доступ вредных газов. При этом осуществляется впитывание различных плохо влияющих на качество металла веществ. Процесс окисления. Происходит корректировка вредных элементов. В это время повышается температура в агрегате. Ее значение становится на 120 градусов выше установленного для плавки металла предела. Фосфор и сера должны занимать в общем составе не более 0,15 процентов. Также осуществляется контроль уровня водорода и азота. Восстановление. С материала устраняются элементы серы, и состав металла доводится до нормативных показателей. Для обеспечения работы агрегатов устанавливается предохранительная арматура и система аварийного отключения питания, а также блок автоматического управления работой печи. Схемы дуговых печей различных типов:  а — дуговая сталеплавильная печь прямого действия: 1 — электрод; 2 — футеровка; 3 — рабочая дверца; 4 — летка для выпуска жидкой стали; 5 — жидкая ванна; 6 — механизм наклона; 7 — электрододержатели; б — вакуумная дуговая печь: 1 — расплавляемый электрод; 2 — вакуумная камера; 3 — механизм перемещения электрода; 4 — кристаллизатор; 5 — жидкая ванна; в — дуговая печь косвенного действия для плавления цветных металлов: 1 — электроды; 2 — футеровка; 3 — жидкий металл; 4 — механизм наклона; 5 — электрододержатель; г — дуговая печь сопротивления: 1— электрод; 2 — шихта в печи; 3 — расплав; 4 — футеровка печи; 5 — летка; 6 – газовая полость, в которой горит дуга; 7— электрододержатель; 8 — вытяжной колпак; 9 — загрузка; д — печь для получения карборунда: 1 — керн; 2 — электроды; 3 — футеровка печи; 4 — гарнисаж; е — печь электрошлакового переплава: 1 — расходуемый электрод; 2 — кристаллизатор; 3 — слиток; 4 — жидкая металлическая ванна; 5 — шлаковая ванна; ж — дуговой плазмотрон: 1 — охлаждаемый водой корпус; 2 — изоляционная вставка; 3 — катод; 4 — впуск газа; 5 — дуга; 6 — струя плазмы; з — высокочастотный без–электродный плазменный разряд: 1 — кварцевая труба; 2 — индуктор; 3 — зона разряда; и — электронно–лучевая установка с кольцевым катодом: 1 — расплавляемый электрод–анод; 2 — вакуумная камера; 3 — вольфрамовый катод; 4 — жидкая ванна; 5 — кристаллизатор; к — электронно–лучевая установка с аксиальной пушкой: 1 — расплавляемая заготовка; 2 — вакуумная камера; 3 — кристаллизатор; 4 — вспомогательный катод; 5 — основной катод; 6 — анод; 7 — фокусирующая луч электромагнитная линза; 8 — жидкая ванна Установка дуговой печи включает в свой состав, кроме собственно печи и ее механизмов с электроприводом или гидроприводом, так–же комплектующее электрооборудование: печной трансформатор, токопроводы от трансформатора к электродам дуговой печи – так называемую короткую сеть, распределительное устройство (РУ) на стороне высшего напряжения трансформатора с печными выключателями; регулятор мощности; щиты и пульты управления, контроля и сигнализации; программирующее устройство для управления режимом работы печи и др. Установки дуговых печей это – крупные потребители электроэнергии, их единичные мощности измеряются тысячами и десятками тысяч киловатт. Расход электроэнергии на расплавление тонны твердой завалки достигает 400–600 кВг–ч. Поэтому питание печей производится от сетей 6, 10 и 35 кВ через понизительные печные трансформаторы (максимальные значения вторичного линейного напряжения трансформаторов лежат обычно в пределах до 320 В. у печей малой и средней емкости и до 510 В у крупных печей). В этой связи для установок печей характерно наличие специальной печной подстанции с трансформатором и РУ. В новых установках применяются шкафы комплектных распределительных устройств (КРУ), выполненных по унифицированным схемам. Печные подстанции располагают в непосредственной близости от печей. Щиты и пульты управления для установок дуговых сталеплавильных печей емкостью до 12 т размещают в пределах печной подстанции с обслуживанием пультов из цеха (с рабочей площадки). Для более крупных печей могут предусматриваться отдельные пультовые помещения с удобным, обзором рабочих окон печей. Электрические дуговые печи потребляют значительные токи, измеряемые тысячами и десятками тысяч ампер. Такие токи создают большие падения напряжения даже на малых активных и индуктивных сопротивлениях цепей питания электродов. Вследствие этого печной трансформатор размещают в непосредственной близости от печи в специальной печной подстанции. Цепи, соединяющие печной трансформатор и электроды печи и имеющие малую длину, и сложную конструкцию называют короткой сетью. Короткая сеть дуговой печи состоит из ошиновки в трансформаторной камере, гибкой кабельной гирлянды, трубошин, электрододержателя и электрода, перемещающихся вместе с кареткой. На дуговых печах емкостью до 10 т. используют схему «звезда на электродах», когда вторичные обмотки печного трансформатора соединены в треугольник на выходе из камеры. Другие схемы короткой сети, позволяющие уменьшить ее реактивное сопротивление, применяют на более мощных печах. В электроприводах механизмов печи применяют обычно асинхронные двигатели с короткозамкнутым ротором напряжением 380 В. на мощности от 1–2 кВт в небольших печах до 20–30 кВт в более крупных печах. Двигатели приводов перемещения электродов – постоянного тока с питанием от электромашинных или магнитных усилителей, а также от тиристорных преобразователей. Эти приводы входят в состав самостоятельного агрегата – регулятора мощности печи. В печах емкостью более 20 т с целью увеличения производительности и облегчения труда сталеваров предусматриваются устройства для перемешивания жидкой ванны металла, основанные на принципе бегущего магнитного поля. Под днищем печи из немагнитного материала размещается статор с двумя обмотками, токи которых– сдвинуты по фазе на 90°. Создаваемое статорными обмотками бегущее поле приводит в движение слои металла. При переключении обмоток возможно изменение направления движения металла. Частота тока в статоре перемешивающего устройства от 0,3 до 1,1 Гц. Питание устройства производится от электромашинного преобразователя частоты. Двигатели, обслуживающие механизмы дуговых печей, работают тяжелых условиях (пыльная среда, близкое расположение сильно нагретых конструкций печи), поэтому они имеют закрытое исполнение с теплостойкой изоляцией (краново–металлургических серий). Оптимальный режим печи поддерживается с помощью автоматических регуляторов мощности. Они подают команду на механизмы передвижения электродов, изменяя тем самым длину дуги, и устанавливают заданную мощность дуговой печи. Для комплексного управления всем технологическим процессом в настоящее время пользуются автоматизированными системами управления (АСУ). Коммутационная аппаратура дуговой печной установки работает в более тяжёлых условиях по сравнению с аппаратурой общепромышленных установок. Поэтому в печных дуговых установках необходима защита от аварийных коротких замыканий и от перегрузок. Защиту от перегрузок обычно включают на стороне низкого напряжения с помощью максимальных токовых реле с зависимой выдержкой времени. Защита от токов аварийного короткого замыкания осуществляется с помощью максимальных токовых реле мгновенного действия на стороне высокого напряжения. В печных трансформаторах обеспечивается газовая защита. Они снабжены также сигнальными термометрами, сигнализирующими о перегреве масла. Дифференциальная защита в печных трансформаторах не применяется. Остальная аппаратура, применяемая на дуговых печных подстанциях, не отличается по условиям работы и методам выбора от аппаратуры общепромышленных установок. Фазовые амперметры печи выбирают с учётом эксплуатационных коротких замыканий с тройным запасом шкалы, расширенной средней и суженной правой частями шкалы. Оборудование и способ электростатической окраски материала. Оборудование для электростатической покраски можно классифицировать на две группы: оборудование для жидких и оборудование для порошковых красок. На предприятиях применяют автоматическое электростатическое оборудование для покраски с центробежной системой распыления. Оборудование для пневматического распыления краски работает на основе воздействия на рабочий материал потока сжатого воздуха, в результате чего происходит формирование окрасочного факела. Для такого технологического метода нанесения ЛКМ (лакокрасочные материалы) характерно использование мембранных насосов низкого давления. Оборудование, предназначенное для электростатического распыления высокого давления, представляет собой устройство, где формирование окрасочного факела осуществляется в щелевидном сопле. Диспергирование ЛКМ происходит за счет избыточного давления на выходе из сопла. Такая технология покраски дает высокий процент переноса материала, в сравнении с пневматическим методом окрашивания. Электростатическое оборудование для порошковой покраски является самым популярным видом окрашивания и постепенно вытесняет жидкостный процесс окрашивания. Его применяют в автомобиле и машиностроении, это обусловлено дополнительной защитой металла от воздействия коррозии. В состав установки для электростатической окраски, как правило, входят краскораспылитель, источник высокого напряжения, воздушные и материальные шланги, питающий кабель, кабели заземления, оборудование во взрывозащищенном исполнении для подачи ЛКМ на краскораспылитель (диафрагменный или поршневой насос, красконагнетательный бак). Принцип электростатической покраски заключается в том, что в процессе распыления жидкий лакокрасочный материал, соприкасаясь с электродом, которым оборудован каждый электростатический краскораспылитель, получает высоковольтный отрицательный заряд (примерно 60–100 кВ), и после распыления его частицы направленно движутся к заземленному окрашиваемому изделию по силовым линиям электростатического поля, возникающим между краскораспылителем и изделием.  Лакокрасочные материалы подаются в краскораспылитель, в зависимости от метода: с помощью сжатого воздуха – пневматическое электростатическое распыление, или с помощью гидравлической подачи материала под высоким давлением через специальное сопло – безвоздушное электростатическое распыление. Последующее формирование окрасочного факела происходит вследствие взаимного отталкивания одноименно заряженных частиц лакокрасочных материалов. Кроме этого, силы электростатического поля направляют движение заряженных частиц краски, препятствуя образованию окрасочного тумана и способствуя повышению коэффициента переноса материала на окрашиваемое изделие. Коэффициент переноса краски при электростатическом методе окрашивания составляет 80–98%. Применяются два вида электростатического распыления – классическое и каскадное. Классическая схема подразумевает подачу высокого напряжения по кабелю от источника (трансформатора высокого напряжения) к пистолету. В каскадной методике высокое напряжение формируется не вовне, а в самом пистолете. К пистолету по низковольтному кабелю направляется напряжение всего лишь в 12 В, а уже внутри устройства происходит генерация высокого напряжения. Преобразование осуществляется на каскаде краскопульта. В российских условиях применение электростатического распыления пока не нашло массового применения. Основная причина в отсутствии достаточного количества квалифицированных специалистов. Само по себе оборудование отличается сложным устройством, им надо уметь пользоваться, в противном случае вместо электростатического напыления краска будет распыляться обычным образом, что не даст планируемого эффекта. Разновидности кузнечнопрессовых машин и электрооборудования, аппараты защиты и управления. В основу классификации кузнечно–штамповочных машин положен характер изменения скорости рабочих частей машины за время рабочего хода. Такая классификация по характеру изменения скорости рабочих частей впервые была предложена А.И. Зиминым. Согласно этой классификации, все кузнечно–штамповочные машины подразделяются на пять основных групп: Молоты, характеризуются так называемой нежесткой кривой изменения скорости рабочих частей машины. В зависимости от сопротивления деформации изменяется время рабочего хода tp и величина хода подвижных частей, а, следовательно, и форма кривой скорости. Такие кривые изменения скорости называются нежесткими. Винтовые прессы (фрикционные винтовые прессы с механическим приводом и винтовые пресс–молоты с гидравлическим проводом) имеют такую же нежесткую кривую изменения скорости рабочих частей во время рабочего хода, как и молоты, разница лишь в различных абсолютных значениях скорости. Поэтому винтовые прессы также относятся к машинам группы 1, хотя их называют прессами. Гидравлические прессы, имеют также нежесткую кривую изменения скорости рабочих частей машины. У этой группы машин рабочий ход может начинаться с какой–то начальной или нулевой скорости. Максимальные скорости рабочих частей пресса сравнительно невелики (до 0,3 м/сек). Кривошипные машины. Рабочие части этих машин за время рабочего хода имеют жесткую кривую изменения скорости, форма которой зависит от кинематики привода. Скорость рабочих частей небольшая, – до 0,5 м/сек. Машины ротационного типа, имеющие постоянную скорость рабочих частей (окружную скорость), которая достигает 8 м/сек. Это прокатные. Импульсные штамповочные машины и машины для гидравлической, пневматической и вакуумной штамповки, которые имеют нежесткую кривую изменения скорости рабочих частей за очень короткое время рабочего хода. Импульсное штамповочное оборудование может осуществлять деформирование непосредственно рабочим телом (воздухом, газами, жидкостью, магнитным полем и т. п.). Для штамповки взрывом применяют специальные твердые ВВ или горючие смеси. Скорость рабочего хода тела при этом достигает 300 м/сек. Конструкции и схемы кузнечно–штамповочного оборудования (КШО) классифицируют по следующим показателям: По температуре обрабатываемой заготовки – машины для ковки, горячей штамповки, холодной листовой штамповки, холодной объёмной штамповки. По виду операций, которые выполняются на машине – различают заготовительное, основное КШО, а также КШО для заключительных стадий обработки давлением. По способу подачи и удаления изделий из зоны обработки – неавтоматизированное оборудование, штамповочные комплексы, машины–автоматы, автоматизированные штамповочные линии. По типу энергоносителя – в качестве которого может использоваться электроэнергия, сжатый воздух, пар, жидкость высокого давления, а также несколько указанных источников одновременно. По характеру обработки металла – выделяют машины статического и динамического действия. Сюда же принято относить и установки для высокоэнергетической штамповки. По основному технологическому параметру – которым может быть номинальное усилие (для механических прессов), предельное усилие (для гидравлических и пневматических прессов), крутящий момент (для машин ротационного действия), энергия удара (для молотов). По технологическому назначению данные прессы можно разделить на 3 группы: Прессы для объемной штамповки из сортового проката; Прессы для штамповки изделий из листовых материалов; Ножницы для резки прутков или листов. Конструкцией систем управления должно быть предусмотрено обеспечение безопасного функционирования, надежности автоматов и исключения риска возникновения опасных и аварийных ситуаций при соблюдении правил безопасной работы. Автоматы должны быть оснащены кнопочной системой управления. Переключение управления автоматами с одного режима работы на другой должно осуществляться только с помощью переключателей режима работы (например, «Наладка», «Одиночный ход», «Авторабота», «Полуавтомат»). Данные переключатели должны располагаться внутри электрошкафа или на пульте управления и быть снабжены устройством, исключающим воздействие на них оператора или иных неуполномоченных лиц. К таким устройствам относятся: замки с ключом, запирающие переключатели в строго фиксированном положении; крышки на отдельной нише в электрошкафу или пульте, запираемые на ключ; съемные переключающие рукоятки, имеющие с хвостовиком переключателя только одно взаимное положение, при этом сами переключатели должны быть расположены внутри запираемой ниши, хвостовик не должен выступать над панелью управления и доступ к нему должен осуществляться через отверстие в этой панели; для микропроцессорных систем управления и ЧПУ должен быть установлен код доступа, исключающий возможность перепрограммирования. Системы управления должны обеспечивать своевременное включение и выключение муфты и тормоза, т. е. связывать с приводом исполнительный механизм или останавливать его. В зависимости от принятого конструктивного исполнения частей бывают системы управления механические, электромеханические, пневматические, электропневматические, электрогидравлические и реже их различные сочетания. Наиболее распространены электромеханические и электропневматические системы управления. Все системы управления должны отвечать следующим требованиям техники безопасности: при работе на одиночных ходах следующий ход может совершаться только после подачи новой команды оператором, который для этого должен отпустить и вновь нажать на элементы воздействия – кнопку, рукоятку, педаль; ползун после совершения хода должен остановиться в верхнем положении независимо от команды оператора; руки оператора во время хода ползуна вниз должны находиться вне штампового пространства. Для этого предусматривают двурукое включение, занимающее обе руки рабочего на время поворота кривошипа на угол до 150˚ с начала хода. При отпускании кнопок или рукояток на этом углу поворота, муфта автоматически отключается, и ползун останавливается, будучи заторможенным; переход с ручного управления на педальное не должен быть самовольным. Общая безопасность при использовании электрической энергии должна быть обеспечена соблюдением требований ГОСТ 12.1.019, ГОСТ 12.2.007.1, ГОСТ 12.2.007.2, ГОСТ 12.2.007.6, ГОСТ 12.2.007.13, ГОСТ 12.2.007.14, ГОСТ 22789, ГОСТ Р МЭК 60204–1. Безопасность автоматов при использовании их электрооборудования должна быть обеспечена соблюдением требований ГОСТ 12.2.017 (раздел 2), ГОСТ МЭК 60204–1, а также других нормативных документов. Требования к электрическому и электронному оборудованию (электрооборудованию) автоматов – по ГОСТ 12.1.019, ГОСТ Р МЭК 60204–1, ПУЭ «Правила устройства электроустановок». Основные требования, предъявляемые к системе управления: быстродействие, надежность в работе, простота эксплуатации и ремонта. Аппараты ручного управления, входящие в цепи управления автоматов, следует размещать таким образом, чтобы, по возможности, исключить случайное, непредвиденное воздействие на них. Кнопки управления, предназначенные для включения ножниц, должны иметь толкатели, не выступающие за уровни фронтальных колец или лицевой части кнопочной панели пульта; кнопки отключения («Стоп») могут выступать за эти уровни. Электрическая аппаратура, входящая в цепи управления автоматов и устанавливаемая непосредственно на станине автоматов, и электромашины должны иметь исполнения, соответствующие степени защиты по ГОСТ 14254 с учетом требований ГОСТ Р МЭК 60204–1 по месту установки, устранению возможности случайного прикосновения к токоведущим частям, возможным повреждениям, а также по защите от нарушения нормальной работы от попадания масла, технологической смазки инструмента и т.п. Конструкциями автоматов должно быть предусмотрено исключение опасности возникновения пожара или взрыва как от самих автоматов (полуавтоматов) (от накапливания зарядов статического электричества, перегрева, короткого замыкания), так и от газов, жидкостей, пыли, паров и других веществ, применяемых или выделяемых в окружающую среду в процессе эксплуатации. При термической опасности должны быть предусмотрены меры защиты посредством экранирования, изоляции для предотвращения ожогов, которые могут возникнуть при перегреве (превышении рекомендуемой температуры) тормоза, муфты и частей гидравлической и пневматической системы для горячештамповочных автоматов. Примерами обеспечения безопасности работы оператора могут быть: отключение кузнечнопрессовой машины при нарушении взаимодействия частей; обязательное одновременное нажатие оператором двух кнопок обеими руками; применение фотоэлементов, отключающих кузнечнопрессовую машину, в случае попадания в рабочую зону руки оператора или посторонних предметов. Безаварийная работа автоматов должна быть обеспечена (при номинальной нагрузке и без нее) при колебаниях напряжения питающей сети ±10 % номинальных значений и изменении частоты тока по ГОСТ 6697, ГОСТ 13109. |