ыва. Лекция Котельные установки. Котельные установки. Паровые котлы. Водогрейные котлы. Электродные котлы. Котел

Скачать 3.1 Mb. Скачать 3.1 Mb.

|

|

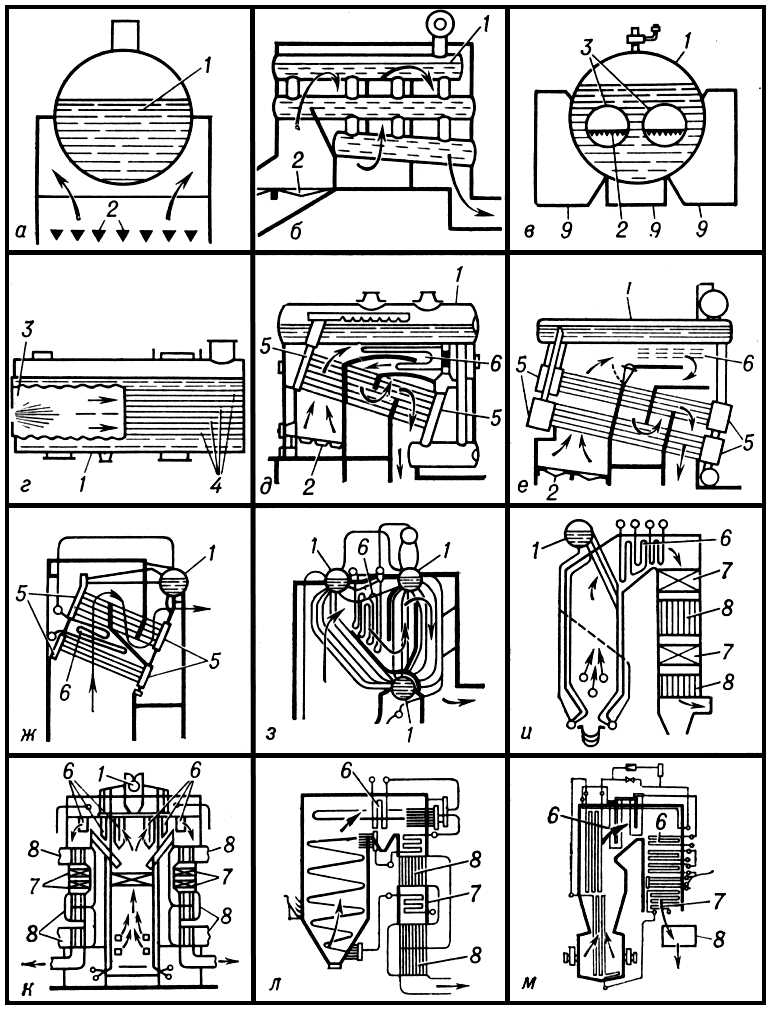

Котельные установки. Паровые котлы. Водогрейные котлы. Электродные котлы. Котел – система поверхностей нагрева, для получения под давлением пара или горячей воды посредством теплоты полученной в результате сжигания топлива, использования электрической энергии, теплоты отходящих газов или технологического процесса. По конструкции котлы подразделяются на водотрубные и газотрубные, по схеме движения воды — с многократной циркуляцией и прямоточные. Производительность до 2500 т/ч при давлении пара 25 МПа и температуре 570 °С; кпд 93-95%.

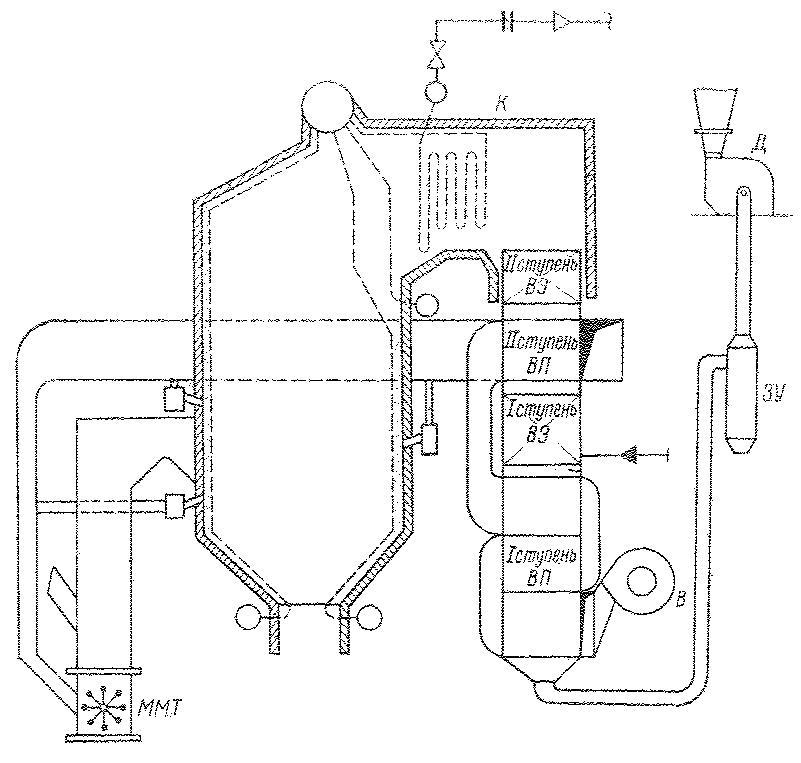

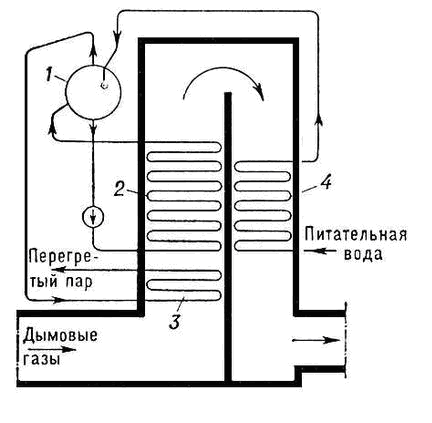

Котельная установка – конструктивно объединённый в единое целое комплекс устройств, для получения под давлением пара или горячей воды за счёт использования тепловой энергии. Главной частью котельной установки являются непосредственно котел, топочная камера и газоходы, в которых размещены, поверхности нагрева, воспринимающие тепло продуктов сгорания топлива (пароперегреватель, водяной экономайзер, воздухоподогреватель). Элементы котельной установки опираются на каркас и защищены от потерь тепла обмуровкой и изоляцией. Котлы применяются на ТЭС для снабжения паром турбин; в промышленных и отопительных котельных для выработки пара и горячей воды на технологические и отопительные нужды. Конструкция котельной установки зависит от его назначения, вида применяемого топлива и способа сжигания, единичной паропроизводительности, а также от давления и температуры вырабатываемого пара. Котел - состоит из экранных поверхностей нагрева, образующих топку, и в некоторых конструкциях барабана, экранные поверхности состоят из труб, по которым циркулирует вода и в которых происходит интенсивный процесс парообразования. В топочной камере происходят сгорание топлива и частичное охлаждение продуктов сгорания в результате лучистого теплообмена между нагретыми газами и покрывающими стены топочной камеры трубами, по которым циркулирует котловая вода. Система этих труб называется топочными экранами. На выходе из топки газы имеют температуру порядка 1000°С. Для дальнейшего охлаждения газов, на их пути устанавливают трубчатые поверхности нагрева пароперегреватель, выполняемые обычно в виде ширм — трубчатых змеевиков, собранных в плоские пакеты. Теплообмен в ширмовых поверхностях осуществляется излучением и конвекцией, поэтому часто такие поверхности называют полурадиационными. Пройдя ширмовый пароперегреватель, газы с температурой 800—900°С поступают в конвективные пароперегреватели высокого и низкого давления, представляющие собой пакеты труб. Теплообмен в этих и последующих поверхностях нагрева осуществляется в основном конвекцией, и они называются конвективными. После пароперегревателя на пути газов, имеющих температуру 600—700°С, устанавливается водяной экономайзер, а далее воздухоподогреватель, в котором газы (в зависимости от вида сжигаемого топлива) охлаждаются до 130—170°С. Дальнейшему снижению температуры уходящих газов путём полезного использования их тепла для нагрева рабочей среды препятствует конденсация на поверхностях нагрева паров воды и серной кислоты, образующейся при сжигании сернистых топлив, что приводит к интенсивному загрязнению поверхностей нагрева золовыми частицами и к коррозии металла. Охлажденные газы, пройдя устройства очистки от золы и в некоторых случаях от серы, выбрасываются дымовой трубой в атмосферу. Твёрдые продукты сгорания топлива, периодически или непрерывно удаляются через системы золоудаления и шлакоудаления. Для поддержания поверхностей нагрева в чистоте в котле, предусматривается комплекс периодически включаемых обдувочных и обмывочных аппаратов, вибраторов и дробеочистительных устройств

По характеру движения рабочей среды котлы бывают с многократной естественной и прямоточные. В котле с многократной циркуляцией рабочая среда непрерывно движется по замкнутому контуру (состоящему из обогреваемых и необогреваемых труб, соединённых между собой промежуточными камерами — коллекторами и барабанами), частично испаряясь в обогреваемой части контура. Образовавшийся пар отделяется от воды в барабане, а испарённая часть котловой воды возмещается питательной водой, подаваемой питательным насосом в водяной экономайзер и далее в барабан. Движение рабочей среды по циркуляционному контуру в котлах с естественной циркуляцией осуществляется вследствие разности плотностей пароводяной смеси в обогреваемой (подъёмной) части контура и воды в не обогреваемой или слабо обогреваемой (опускной) его части. В котлах с принудительной циркуляцией рабочая среда по контуру перемещается под действием циркуляционного насоса. Непрерывное упаривание котловой воды приводит к возрастанию концентрации растворённых и взвешенных в ней примесей (солей, окислов, гидратов окислов) которые могут, отлагаясь на внутренней поверхности обогреваемых труб, ухудшать условия их охлаждения и стать причиной перегрева металла и аварийной остановки котельных установок из-за разрыва труб. Кроме того, чрезмерное повышение концентрации примесей в котловой воде недопустимо из-за уноса их паром из барабана с капельками воды или в виде парового раствора в пароперегреватель, а также в турбину, где примеси оседают на лопатках турбомашины, уменьшая её кпд. Во избежание возрастания концентрации примесей в котловой воде производятся непрерывные и периодические продувки котла. Предельно допустимая концентрация примесей определяется конструкцией и параметрами котла, составом питательной воды и тепловыми напряжениями экранных поверхностей нагрева. В прямоточном котле нагрев, испарение воды и перегрев пара осуществляются за один проход среды по тракту. При такой организации процесса генерации пара примеси, содержащиеся в питательной воде, не могут быть выведены из котла продувкой части котловой воды. В прямоточном котле часть примесей осаждается на внутреннюю поверхности труб, а часть (вместе с паром) поступает в турбину, где отлагается на лопатках. Поэтому к питательной воде прямоточных котлов предъявляются более жёсткие требования в отношении её качества. Вода, предварительно обрабатывается в системе водоподготовки. В энергетических установках для повышения экономичности используются схемы с вторичным (промежуточным) перегревом: пар после срабатывания части его тепловой энергии в турбине возвращается в котел, подвергается дополнительному перегреву в пароперегревателе низкого давления и опять направляется в турбину. Котёл, снабжен регулирующими устройствами в виде смесительных и поверхностных теплообменников, систем рециркуляции части охлажденных дымовых газов в топочную камеру, приспособлениями для изменения угла наклона горелок и т. д. Котлы, например, для энергоблока мощностью 300 Мвт представляет собой сооружение высотой более 50 м, в плане занимает площадь порядка 1 тыс. м2. На сооружение такого котлоагрегата, расходуется около 4,5 тыс. т металла, примерно 1/3 этого количества приходится на трубные системы, работающие под давлением свыше 250 кгс/см2. Кпд К. превышает 90%. Теплофикационный котел – котельная установка ТЭЦ для одновременного снабжения паром теплофикационных турбин и производства пара (горячей воды) на технологические, отопительные и др. нужды. Теплофикационные котлы — обычно барабанные, реже прямоточные. Водогрейный котёл - устройство для нагревания воды, используемой в системах отопления, вентиляции и горячего водоснабжения зданий и сооружений. Для отопления жилых и общественных зданий применяют чугунные секционные водогрейные котлы, в которых вода нагревается до температуры не выше 115°С. Теплопроизводительность этих котлов не превышает 1,5 Гкал/ч (1 Гкал/ч = 1,163 Мвт), а давление 4 кгс/см2. Существует несколько конструкций чугунных водогрейных котлов, но все они собираются из отдельных полых секций особой формы. Внутренние полости каждой секции, в которых циркулирует нагреваемая вода, при сборке котла соединяют сверху и снизу ниппелями. Под двумя собранными комплектами секций, расположенными симметрично, размещаются колосниковая решётка и топка (иногда её делают выносной). В чугунных водогрейных котлах допускается применение различного топлива. Из унифицированных секций можно выпускать котлы трёх типов: КЧ-1, КЧ-2 и КЧ-З с условной поверхностью нагрева от 7,1 до 156 м2. Стальные водогрейные котлы предназначены для нагревания воды до 200°С при давлении до 25 кгс/см2). Эти котлы имеют теплопроизводительность 0,8; 1; 1,5; 2; 2,5; 4; 6,5; 10; 20; 30; 50; 100 и 180 Гкал/ч. Водогрейные котлы производительностью 30 Гкал/ч и выше устанавливают в квартальных и районных котельных, а также на теплоэлектроцентралях для покрытия зимних пиков тепловой нагрузки. Из стальных водогрейных котлов высокой теплопроизводительности наибольшее распространение получили газо-мазутные котлы. Эти котлы оборудованы полностью экранированной топкой и имеют конвективные поверхности нагрева

Электродный котел – устройство, в котором для подогрева используется тепло, выделяемое при протекании электрического тока через теплоноситель. Электродные котлы – паровые и водогрейные. В паровых котлах генерируется насыщенный пар, используемый потребителем. В водогрейных котлах электроэнергия используется для подогрева воды. Элементы котельных установок. Барабан – конструктивный элемент парового котла, в котором происходит испарение рабочей среды. Внутри барабан снабжен устройствами, которые предназначены для сепарации пара. Сепарация, - отделение частичек воды от пара в котлах с естественной циркуляцией, с большой площадью зеркала испарения и значительным объемом парового пространства, достигается установкой в верхней части барабана, по всей его длине горизонтально расположенных дырчатого листа, или желоба, или трубы с многочисленными отверстиями в верхней ее части.

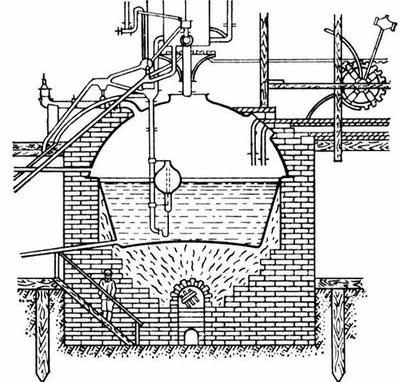

Коллектор – конструктивный элемент пароводяного тракта котла, предназначенные для сбора и распределения рабочей среды. Различают, коллектора нижних точек, коллектора для сбора пара. Топка – устройство для сжигания органического топлива — камера, куда подается топливо (твердое, жидкое, газообразное) и окислитель (обычно воздух). Топки бывают для факельного и слоевого сжигания топлива. Факельные топки – представляет собой камеру преимущественно прямоугольного или квадратного сечения, на стенках которой расположены устройства для подачи пылевоздушной смеси, жидкого или газообразного топлива. Образующиеся при горении топлива высокотемпературные газы, выходят в газоход, где расположены поверхности нагрева, унося с собой остатки продуктов сгорания. На твердотопливных котлах в нижней части топки находится воронка, через которую крупные золовые частицы и шлак, попадают в устройство для удаления шлака. В зависимости от вида удаляемого шлака, воронки могут быть с холодным или жидким шлакоудалением. Слоевые топки – предназначены для сжигания твердого топлива. Применяются следующие виды топок – с неподвижными решетками (ручные с простой колосниковой решеткой). Полумеханические (ЗП – РПК). Механизированные с решеткой прямого хода (ТЧ, ТНУ). Механизированные с решеткой обратного хода (ТЛЗМ). Для сжигания древесных отходов применяются топки систем Шершнева и Померанцева. Топки для слоевого сжигания топлива, выпускаются Кусинским машиностроительным заводом.

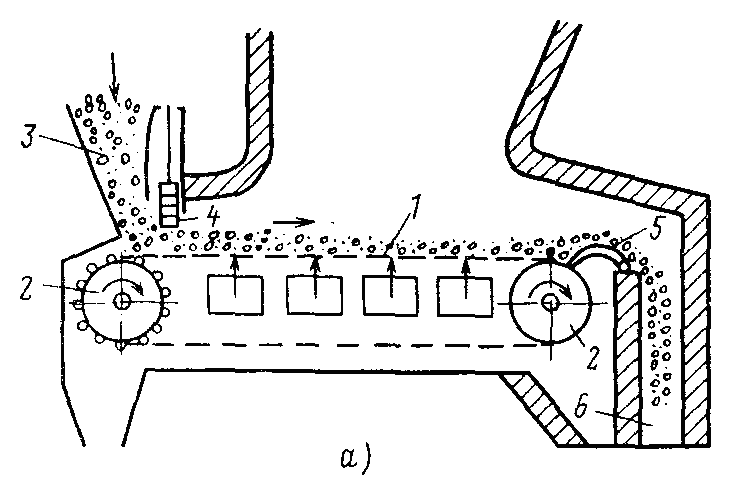

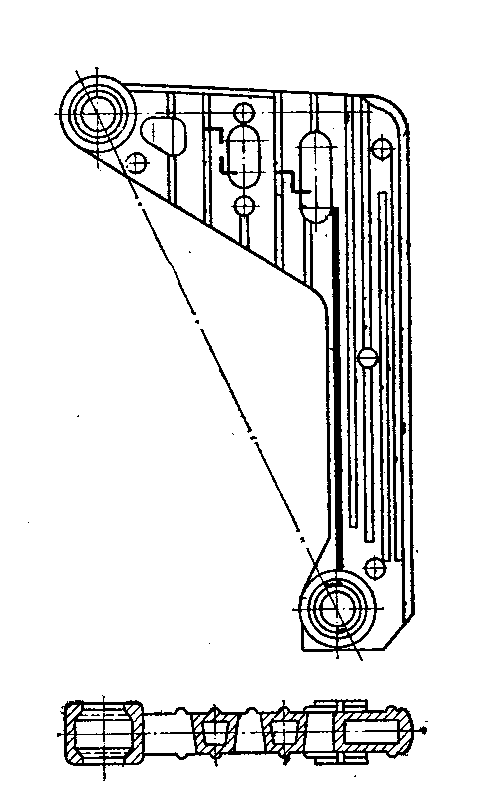

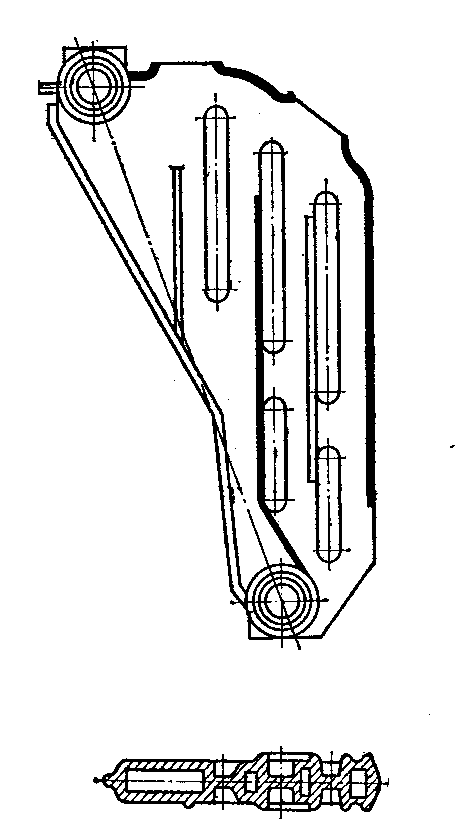

Топка ручная с простой колосниковой решеткой – выполнена из чугунных колосников брусчатой формы собранных в решетку, сверху, на решетку подается топливо, а с низу подается воздух. В настоящее время можно встретить модернизированную решетку конструкции «Сибцветметэнерго» выполненную из перфорированного уголка. Представляет из себя металлический напорный короб для подачи воздуха, в верхней части которой смонтирована трубная система по которой циркулирует охлаждающая вода, которая в свою очередь может использоваться в качестве экономайзера. Поверх трубной системы навариваются перфорированные уголки, через которые снизу подается воздух. Полумеханическая топка ЗП – РПК – Решетка набирается из фасонных чугунных колосников на колосниковую балку, которые соединены тягой с рычажным механизмом поворота. Привод колосников располагается на фронтовой стенке котла. Каждая секция решетки по длине разделена на две группы с самостоятельным приводом. В конце решетки на поперечной балке установлены неподвижные колосники, предотвращающие налипание шлака на заднюю стенку. Топки с механизированной решеткой прямого хода ТЧ, ТНУ – Состоит из ленточного колосникового полотна, выполненного из чугунных колосников двух типов – крайних и промежуточных, соединенных стальными стержнями. По краям полотна расположены стальные цепи, между звеньями которых имеются ролики, передающие цепи тяговое усилие от зубьев звездочек. Ролики обеспечивают качение обеих ветвей полотна по направляющим рамы. Цепи и ролики верхней ветви, прикрыты чугунными уплотнениями, прикрепленными к боковым стенам рамы. Полотно смонтировано в жесткой сварной раме, установленной на опорные башмаки, закрепленные в фундаменте, и имеет свободное тепловое расширение в продольном и поперечном сечении. В задней части решетки устанавливаются шлакоснимающие устройства. Привод решетки осуществляется через задний вал, посредством электродвигателя через редуктор который позволяет регулировать скорость вращения. Решетка установлена под углом 10о к горизонту. Топка с механизированной решеткой обратного хода ТЛЗМ – Состоит из ленточного колосникового полотна, выполненного из чугунных колосников пяти типов, соединенных поперечными штырями. Одни колосники являются тяговыми и находятся в зацеплении со звездочками, а крайние, выполняют роль бокового уплотнения. Пространство между рядами ведущих колосников заполнено ведомыми колосниками. Полотно, смонтировано в жесткой сварной раме на салазках. Рама установлена на опорные башмаки, закрепленные в фундаменте, и имеет свободное тепловое расширение в продольном и поперечном сечении. Привод решетки осуществляется через задний вал, посредством электродвигателя через редуктор который позволяет регулировать скорость вращения. Поверхности нагрева – трубная система котельной установки, состоящая из; экономайзера, экранных труб, пароперегревателя, воздухоподогревателя. Предназначены для нагрева и испарения воды, подогрева воздуха. Подразделяются на радиационные, полурадиационные и конвективные поверхности нагрева.

Экранные трубы – трубная система парового котла, обращенная в топку, в которой происходит нагрев и закипание котловой воды. Выполняются из гладких, плавниковых или ошипованых труб. Находится в зоне радиационного излучения факела. В некоторых котлах, задний экран в верхней части топки образует фестон – выполняющий роль, кипятильного пучка.

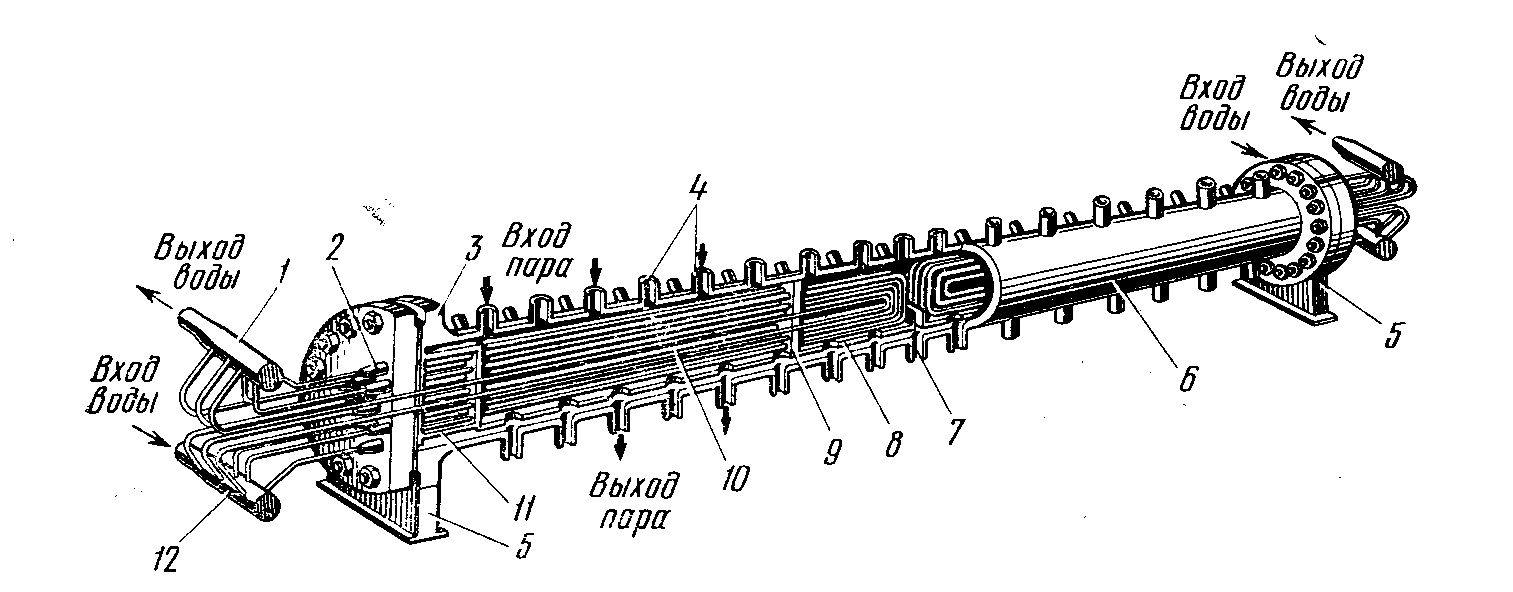

Пароохладитель - теплообменный аппарат для регулирования (понижения) температуры перегретого пара в котельной установке или перед турбиной. При изменении режима работы котельной установки температура перегретого пара может меняться в широких пределах, и тогда пароохладитель необходим для предотвращения чрезмерного перегрева пароперегревателя или же обеспечения нормальных условий работы паровой турбины.

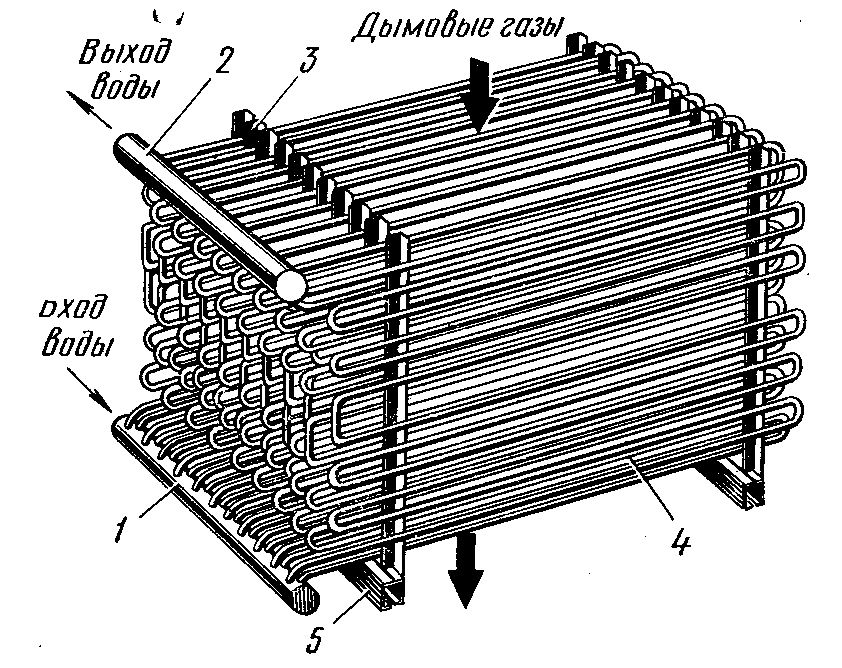

Пароохладитель обычно устанавливается в промежуточном коллекторе, в который поступает частично перегретый пар, или на выходе пара из пароперегревателя. Охлаждение пара в пароохладителях достигается путём отвода от пара тепла питательной водой, которая либо пропускается по трубкам теплообменного аппарата (поверхностные), либо непосредственно впрыскивается в аппарат (впрыскивающие). В последнем случае для впрыска применяют конденсат. Экономайзер – (англ. Economizer, от economize — сберегать), элемент котла теплообменник в котором питательная вода перед подачей в котёл, подогревается уходящими из котла газами. Применяется с целью повышения, КПД котельной установки При давлении до 22 кгс/см2 (2,2 Мпа) и температуре питательной воды, ниже точки росы дымовых газов или недеаэрированной воды экономайзеры изготовляют из гладких или ребристых чугунных труб, на более высокие давление и температуру — из стальных, преимущественно гладких, труб.

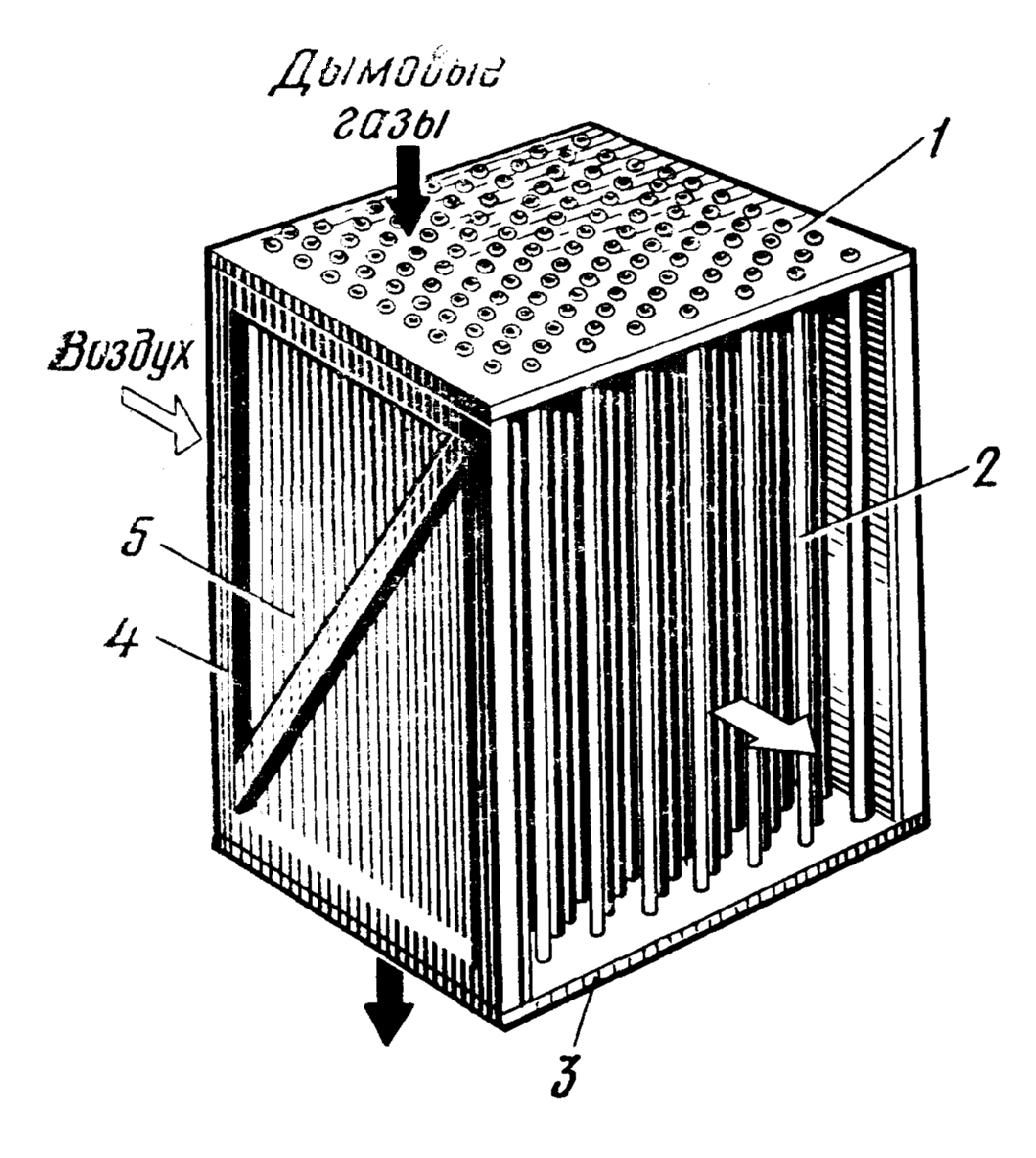

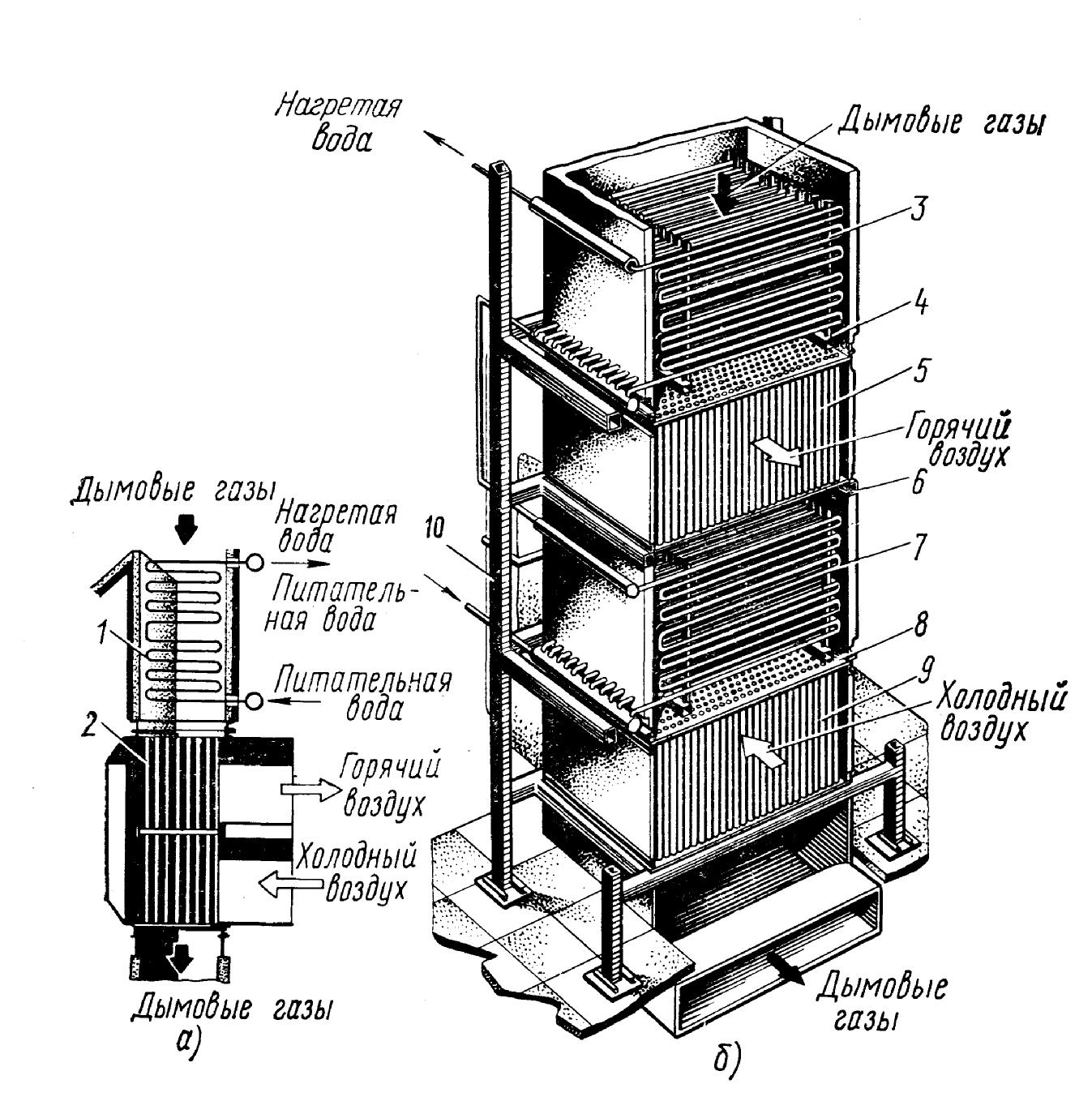

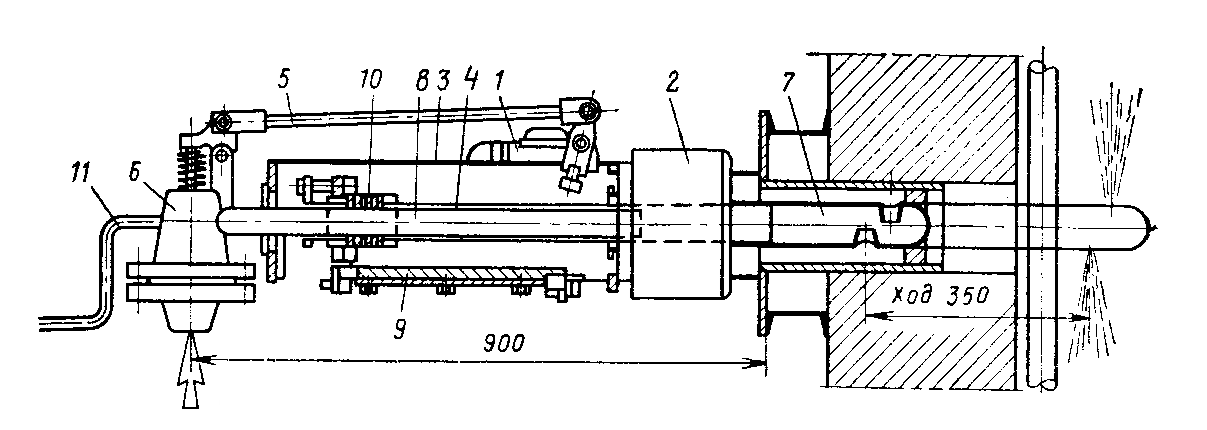

Воздухоподогреватель - теплообменный аппарат для нагревания проходящего через него воздуха. Воздухоподогреватели (ВЗП) широко применяют в котельных установках тепловых электростанций и промышленных предприятий, в печных агрегатах промышленности. В качестве теплоносителя используют горячие газообразные продукты сгорания (в котельных и печных установках). По принципу действия ВЗП разделяют на рекуперативные и регенеративные. В рекуперативных ВЗП, теплообмен между теплоносителем и нагреваемым воздухом, происходит непрерывно через разделяющие их стенки поверхностей нагрева. Гарнитура котла. К гарнитуре котла, относятся – лючки, гляделки, летки, лазы обеспечивающие доступ к внутреннему оборудованию топок и газоходов котла. Так же, к гарнитуре относятся взрывные клапана – предназначенные для предохранения элементов обмуровки топки и газоходов, от разрушения при взрыве дымовых газов. Так же к гарнитуре относятся затворы шлаковых и золовых бункеров. К гарнитуре относятся так же, устройства очистки поверхностей нагрева. Взрывной клапан - выполнен в виде мембраны из легко разрываемого материала, паронита или асбокартона, в качестве мембраны может применяться прослабленная жесть. При прохождении дымовых газов по газовому тракту котла, на поверхностях нагрева оседают сажные и золовые отложения, которые препятствуют нормальной работе котельного агрегата, снижая тепловосприятие поверхностей и увеличивая, аэродинамическое сопротивление по ходу газов. Для их удаления предусмотрены; обдувка, обмывка, вибро и дробеочистка поверхностей нагрева. Обдувка – динамическое и термическое воздействие на слой шлака или сажи струей пара или воздуха истекающих из сопел обдувочных аппаратов. Обдувочные аппараты по конструкции подразделяются на длинновыдвижные, коротковыдвижные и стационарные, так-же применяются ручные переносные аппараты. Обмывка водяная – разрушение отложений происходит под действием внутренних напряжений возникающих в результате охлаждения и водяными струями. Применяется при работе котлов на сильношлакующих топливах.

Вибрационная очистка – применяется для очистки ширмовых и конвективных пароперегревателей. Удаление отложений происходит под действием поперечных и продольных колебаний очищаемых труб, вызываемых вибрационными устройствами с электрическим или пневматическим приводом.

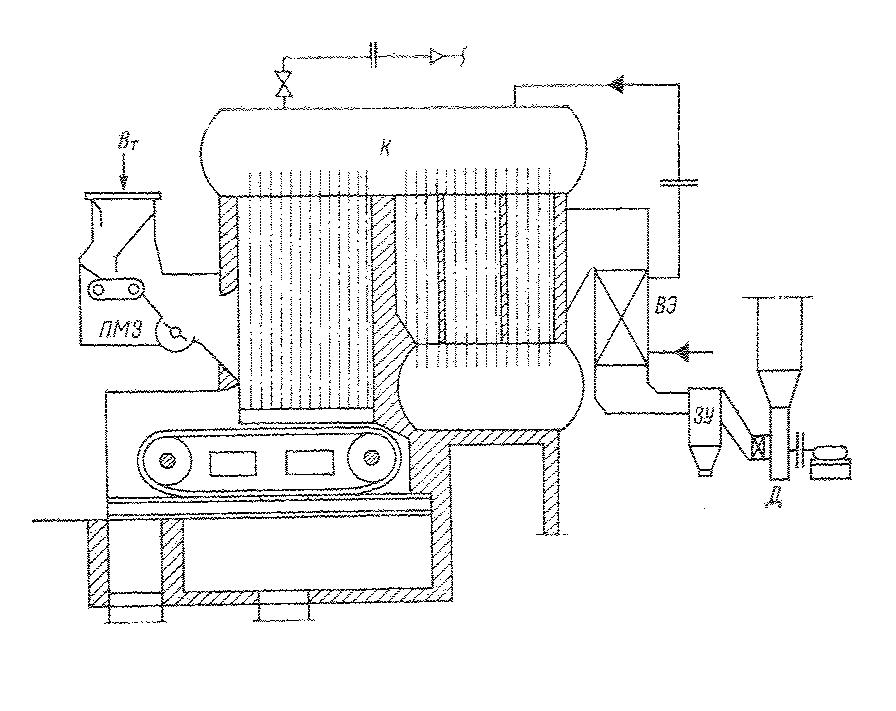

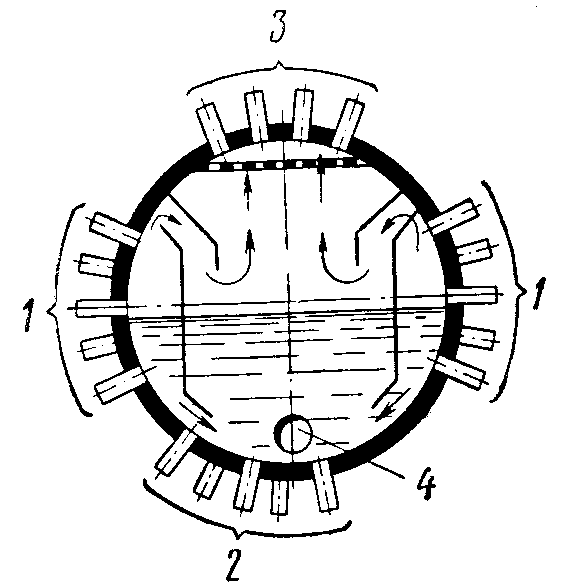

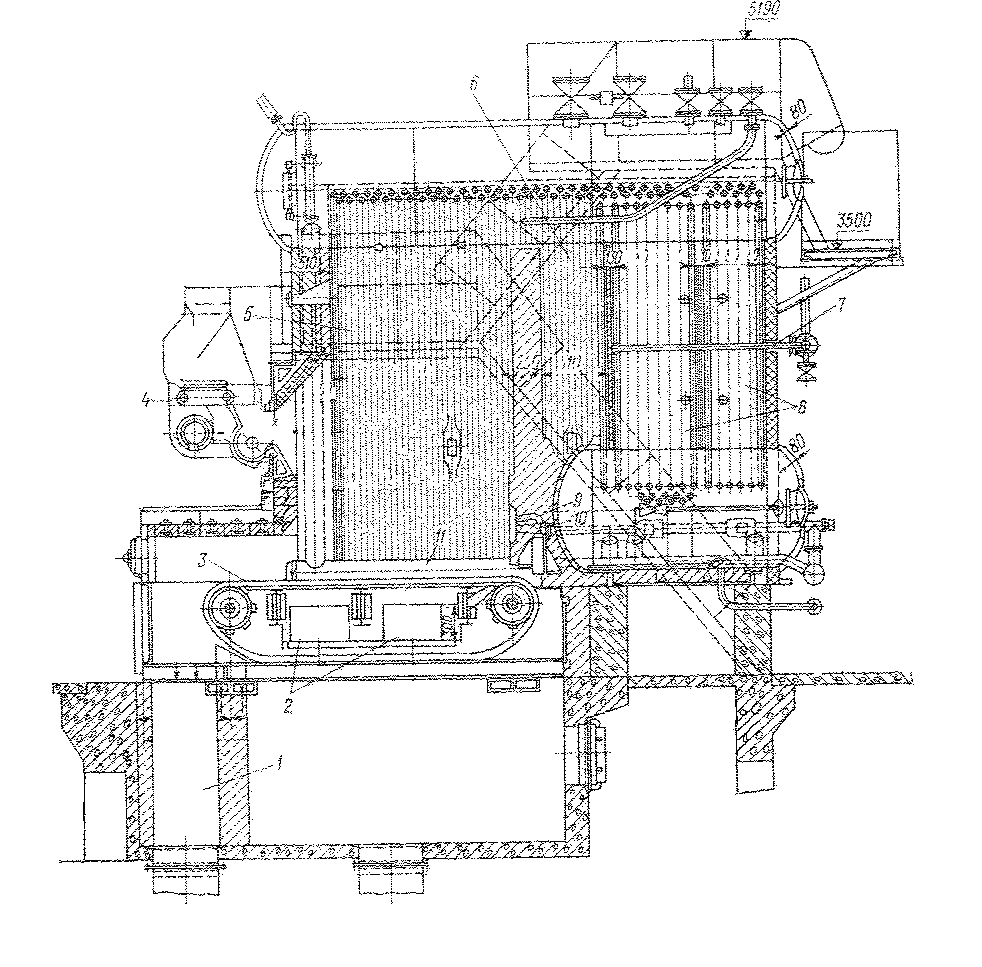

Паровые котлы. Конструкции котлов ДЕ, КЕ, ДКВР Котлы ДЕ – Паровые котлы малой мощности, производительностью до 1т/ч пара и паровые котлы средней мощности, производительностью до 25т/ч пара. Конструкция котлов типа ДЕ, представляет из себя; несимметричную схему, в которую включены два барабана, верхний и нижний между ними находится кипятильный пучок. Топочная камера, образована, фронтовым и двумя боковыми экранами, соединенных с коллекторами, которые выполняют роль перепускных труб. В нижней части топочной камеры устанавливаются колосниковые решетки, для котлов на твердом топливе или делается под, для котлов работающих на газообразном или жидком топливе. Для нормальной работы котлы снабжены вентиляторами, дымососами, питательными насосами, арматурой и устройствами подачи топлива.

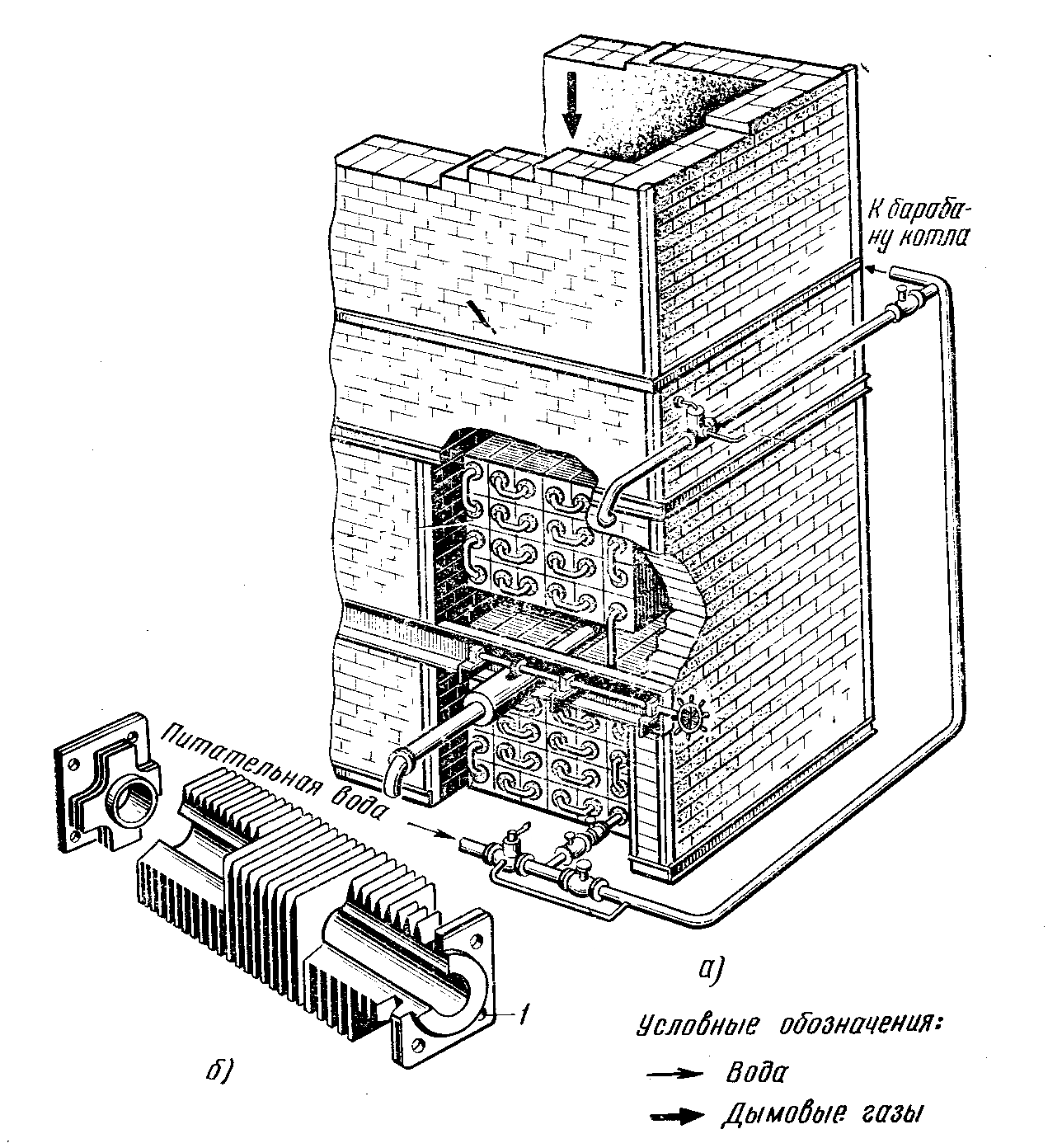

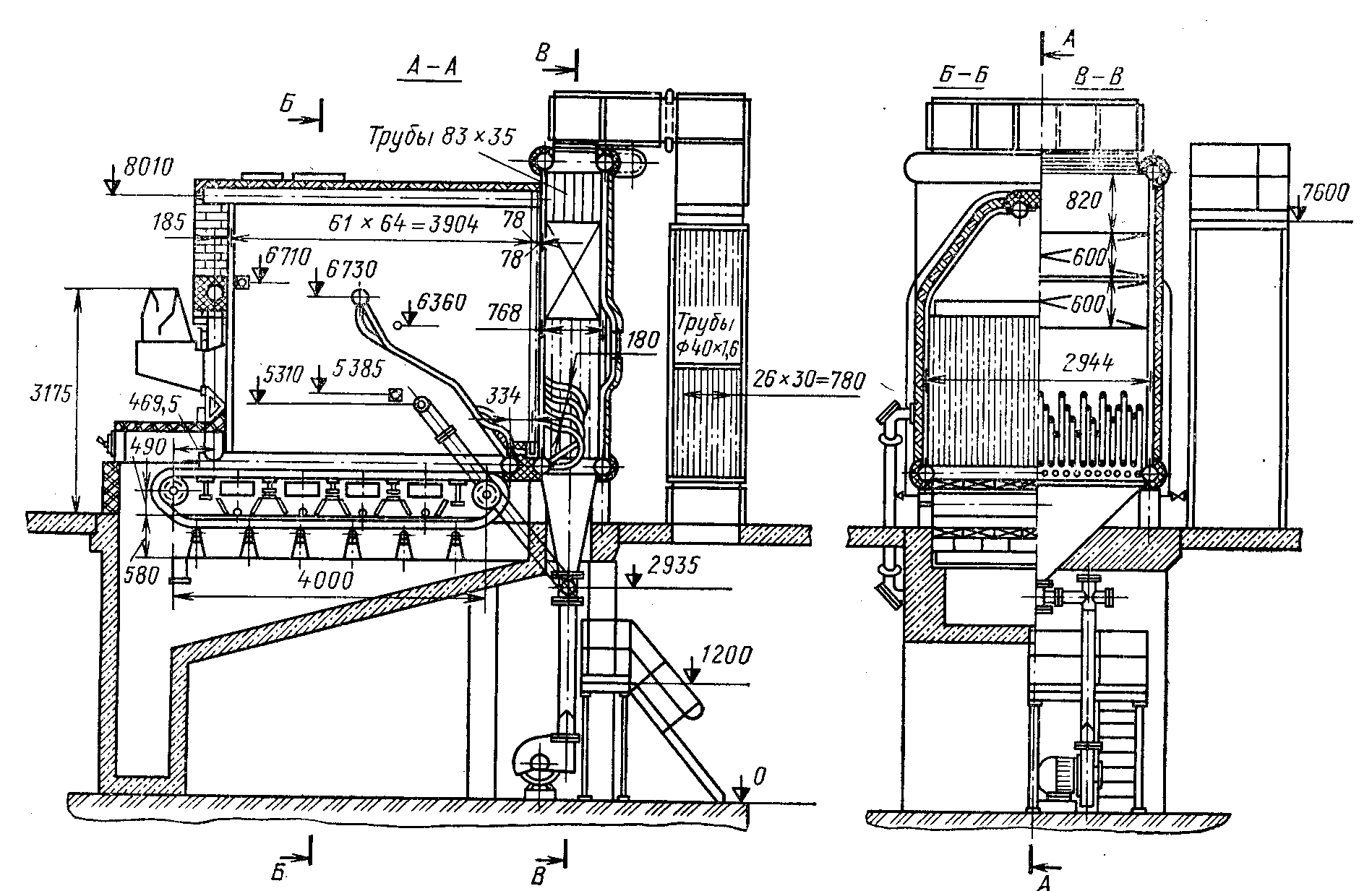

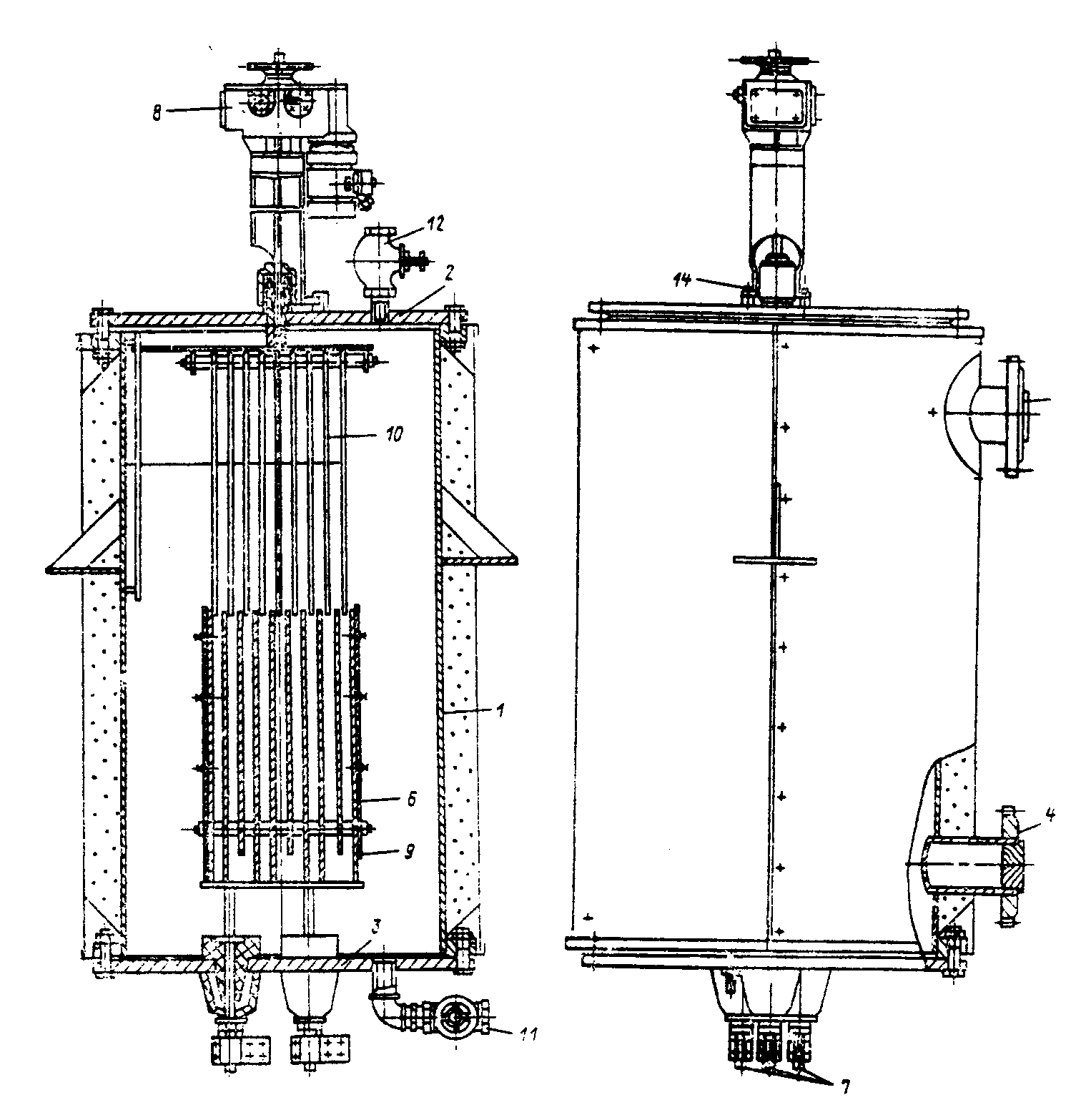

Котлы КЕ – выпускаются ОАО «Бийскэнергомаш». Предназначены для выработки пара для технологических нужд и отопления с параметрами Р – 14 кгс/см2 и t – 250оС Производительность данных котлов составляет от 2,5 до 25 тонн/час. Конструкция котлов типа КЕ состоит, из верхнего и нижнего барабанов, соединенного между собой кипятильными трубами. Задние трубы – опускные, передние подъемные. Боковые стены топки ограничены экранными трубами, нижние концы которых вварены в коллектора, а верхние ввальцованы в барабан. Для создания циркуляционного контура, нижние коллектора соединены с нижним барабаном, водоперепускными трубами, а с верхним барабаном, водоопускными трубами. У котла КЕ 25 – 14 топка разделена фестоном на непосредственно саму топку и на камеру догорания. В нижней части топочной камеры устанавливаются колосниковые решетки, для котлов на твердом топливе или делается под для котлов работающих на газообразном или жидком топливе. Для нормальной работы котлы снабжены вентиляторами, дымососами, питательными насосами, арматурой и устройствами подачи топлива. Отдельным блоком установлен экономайзер. Выполненный из оребренных чугунных труб. Котлы ДКВР – представляют из себя модернизированную версию котлов (КЕ) предназначены для выработки пара для технических нужд и отопления. Производительность котлов от 2,5 до 20 тонн/час и давлением от 13 до 23 кгс/см2. Конструкция котлов ДКВР идентична котлам КЕ. Имеются лишь незначительные отличия в диаметре труб и их шаге. Котел состоит, из верхнего и нижнего барабанов, соединенного между собой кипятильными трубами. Задняя секция труб, кипятильного пучка – опускные, передняя секция подъемные. Боковые стены топки, ограничены экранными трубами, нижние концы которых вварены в коллекторы, а верхние ввальцованы в барабан. Для создания циркуляционного контура, нижние коллектора соединены с нижним барабаном, водоперепускными трубами, а с верхним барабаном, водоопускными трубами. У котла КЕ 25 – 14 топка разделена фестоным экраном на непосредственно саму топку и на камеру догорания. В нижней части топочной камеры устанавливаются колосниковые решетки, для котлов на твердом топливе или делается под, для котлов работающих на газообразном или жидком топливе. Для нормальной работы котлы снабжены вентиляторами, дымососами, питательными насосами, арматурой и устройствами подачи топлива.

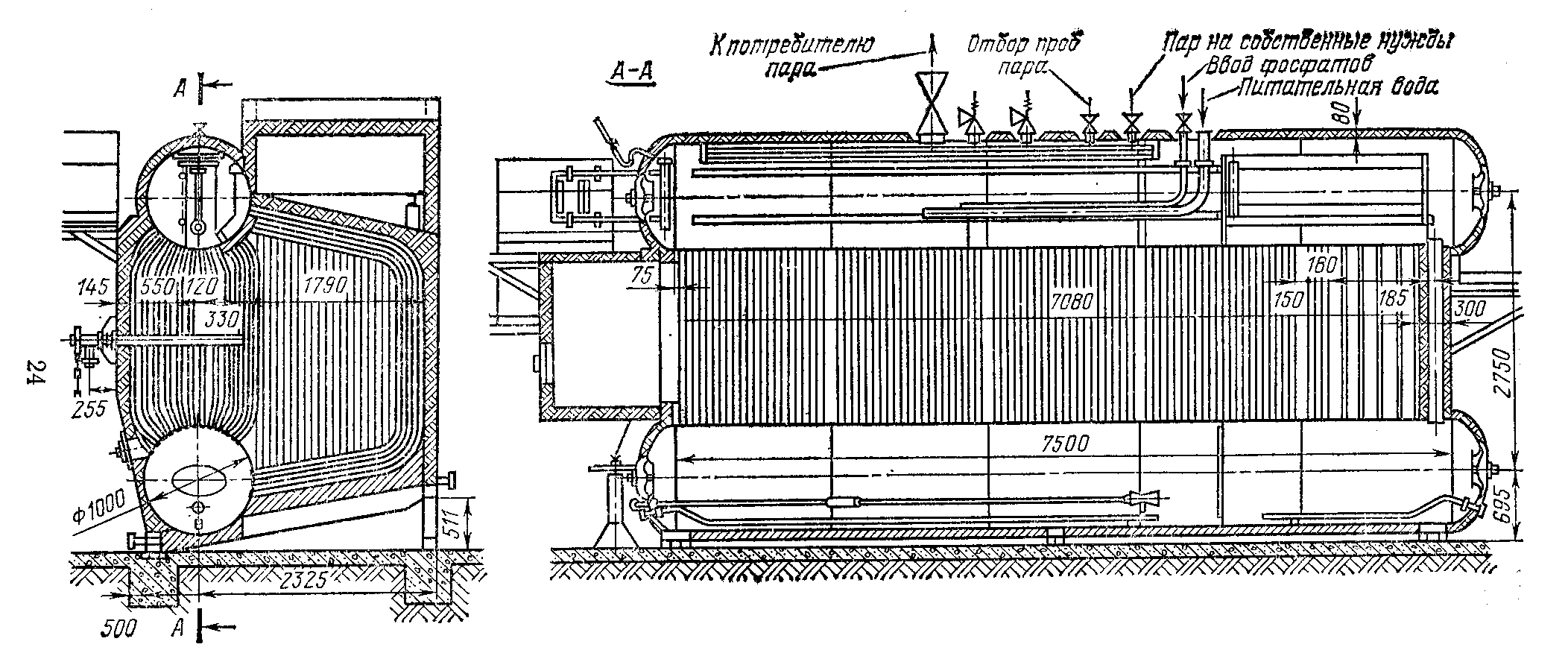

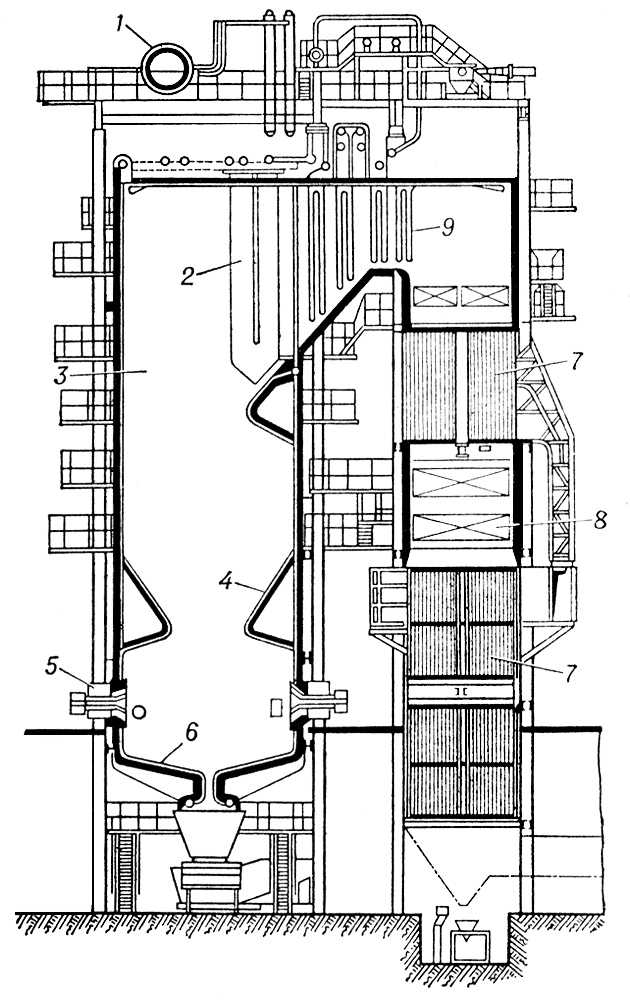

Котлы типа Е производительностью более 25 т/ч. среднего и высокого давления - выпускаются; Таганрогским (ТКП), Барнаульским (БКЗ) и Подольским (ПК) котельными заводами. Выполняются различными компоновками, самая распространенная из них, П - образная. Котлы подобной схемы состоят из; топки, которая ограничена экранными трубами фронтового, боковых и заднего экранов. Фронтовой и задний экраны верхними концами завальцованы в барабан, а нижние вварены в коллекторы. Левый и правый экраны ограничены коллекторами верхним и нижним, образуют II ступень испарения. Для создания циркуляционного контура, барабан котла соединен с нижними коллекторами водоопускными трубами, проходящими по наружной стене топки. Пароперегреватель, гладкотрубный змеевикового типа находится в горизонтальной части газохода. В конвективной части, установлены экономайзер и воздухоподогреватель, последовательно или в рассечку. Для нормальной работы котлы снабжены вентиляторами, дымососами, питательными насосами, арматурой и устройствами подачи топлива.

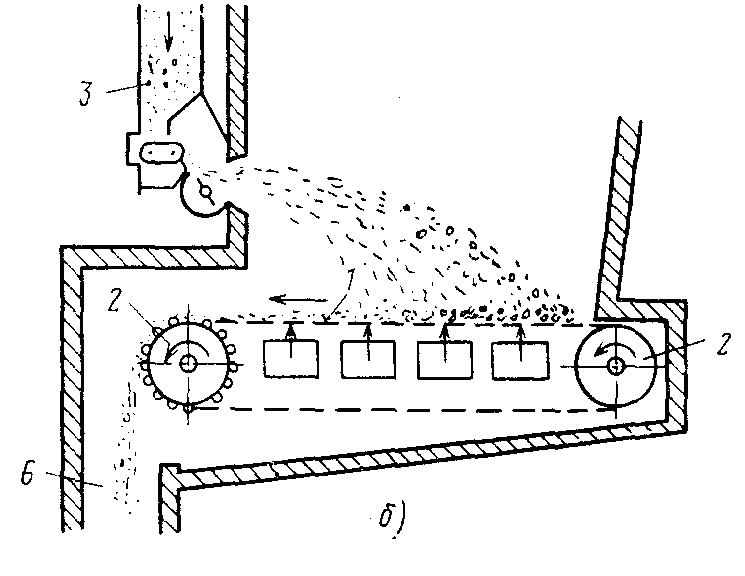

Водогрейные котлы. Котлы типа КВ – Т, КВ – Г, ПТВМ. Котлы типа КВ-Т – Топочная камера котлов экранирована газоплотными трубными панелями, вваренными в нижние и верхние коллектора. Коллектора, разделены перегородками, для создания циркуляционного контура. Задний экран топки выполнен в качестве фестона и разделяет топку на непосредственно топку и камеру догорания. Конвективная часть выполнена в виде П – образных трубных пакетов, коллектора которых образуют водянной стояк. Работа экономайзера осуществляется по противоточной схеме. Для нормальной работы котлы снабжены вентиляторами, дымососами, питательными насосами, арматурой и устройствами подачи топлива.

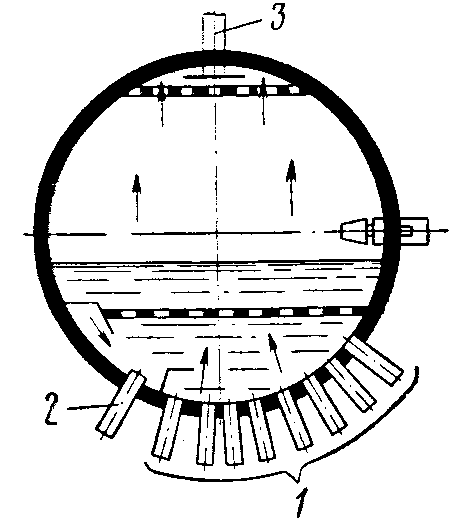

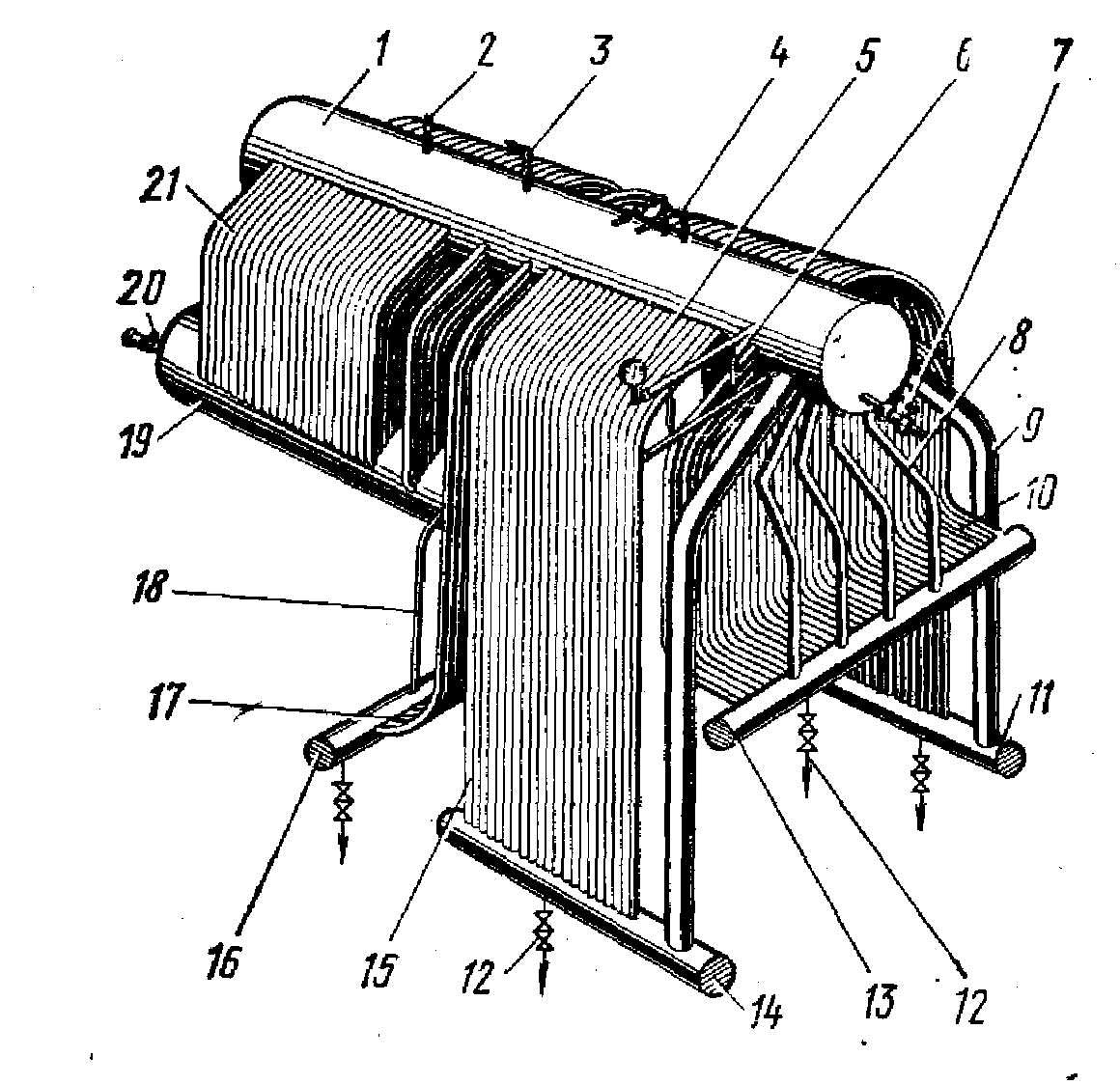

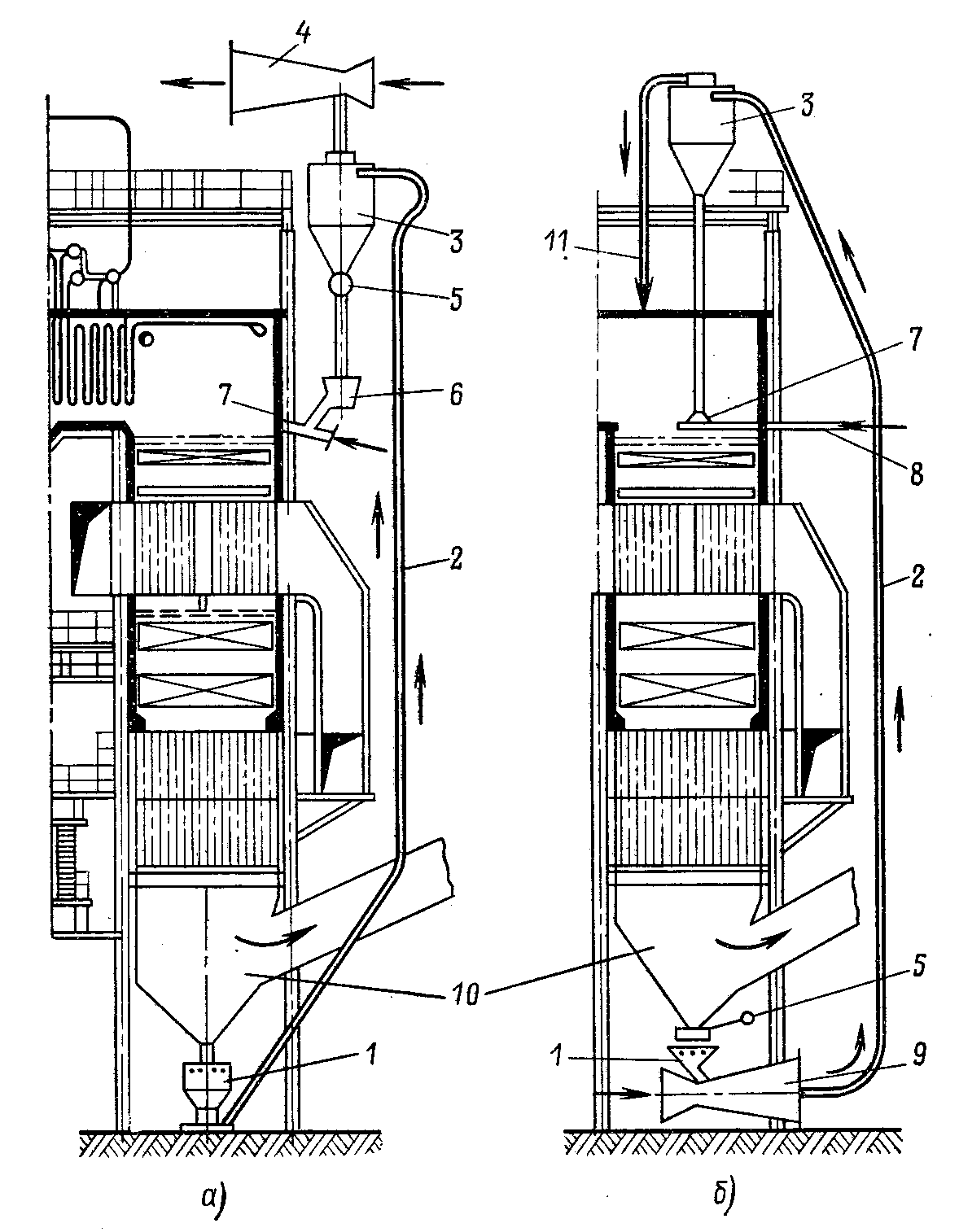

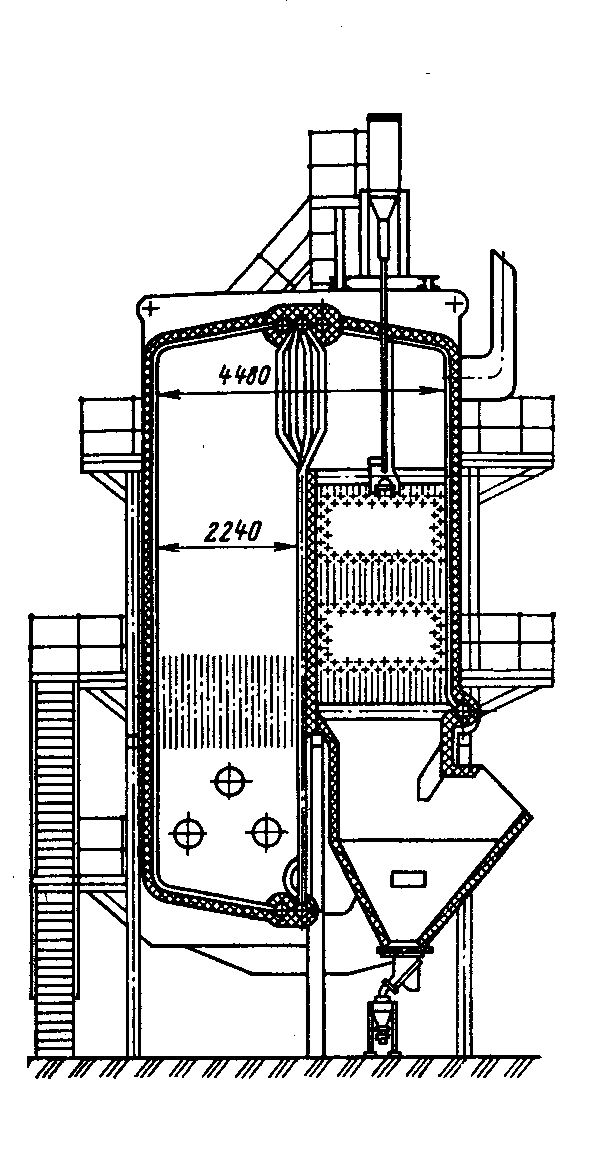

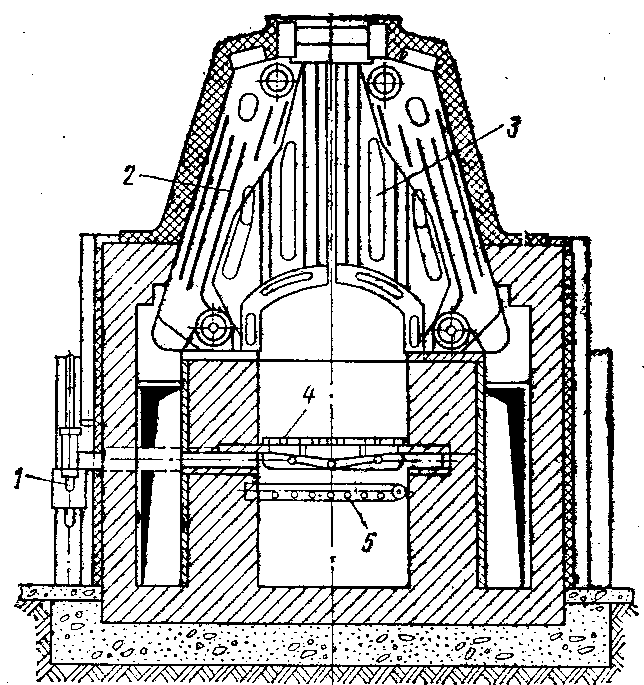

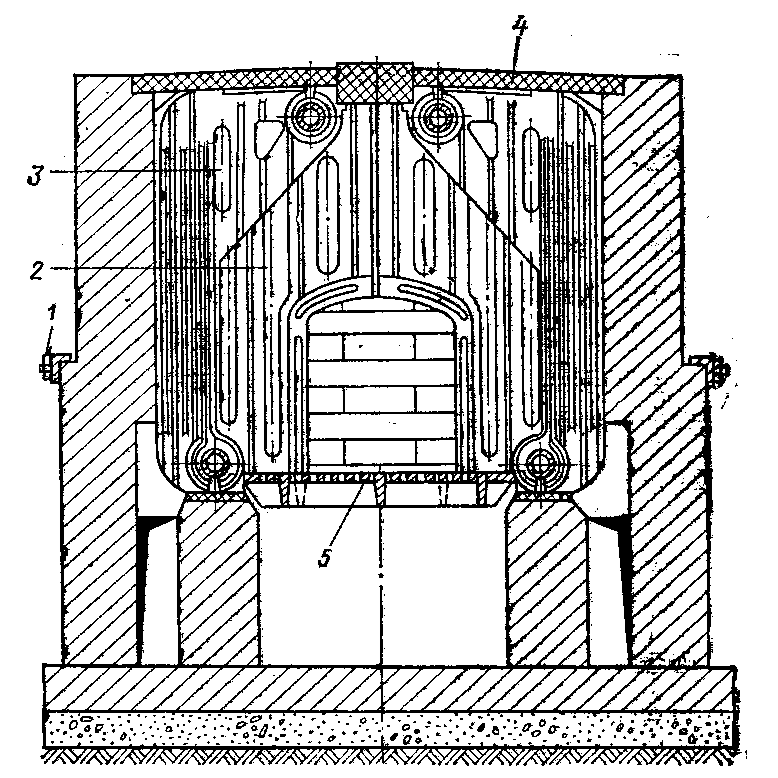

Котлы типа ПТВМ – стальные башенные котлы, топка которых ограничена газоплотными трубными экранами верхние и нижние концы которых вварены в коллектора. В верхней части котла установленны П – образные пакеты конвективных поверхностей нагрева. Для нормальной работы котлы снабжены вентиляторами, дымососами, питательными насосами, арматурой и устройствами подачи топлива. Предназначены, для работы на жидком или газообразном топливе. Кроме стальных трубчатых котлов, в качестве водогрейных, используются чугунные котлы. Предназначены для получения горячей воды с t – 115оС, теплопроизводительностью не более 1 МВт. Представляет из себя набор чугунных секций соединенных ниппелями и стянутых стяжными болтами в пакеты. Два пакета установленных один на против другого, образуют топку котла. Чугунные котлы для нормальной работы оборудуются тягодутьевыми механизмами, насосами, арматурой, контрольно-измерительными приборами. Современные котлы оборудованы механизированными устройствами для подачи топлива. Наиболее распространены чугунные котлы типа «Братск», «Факел», «Энергия».

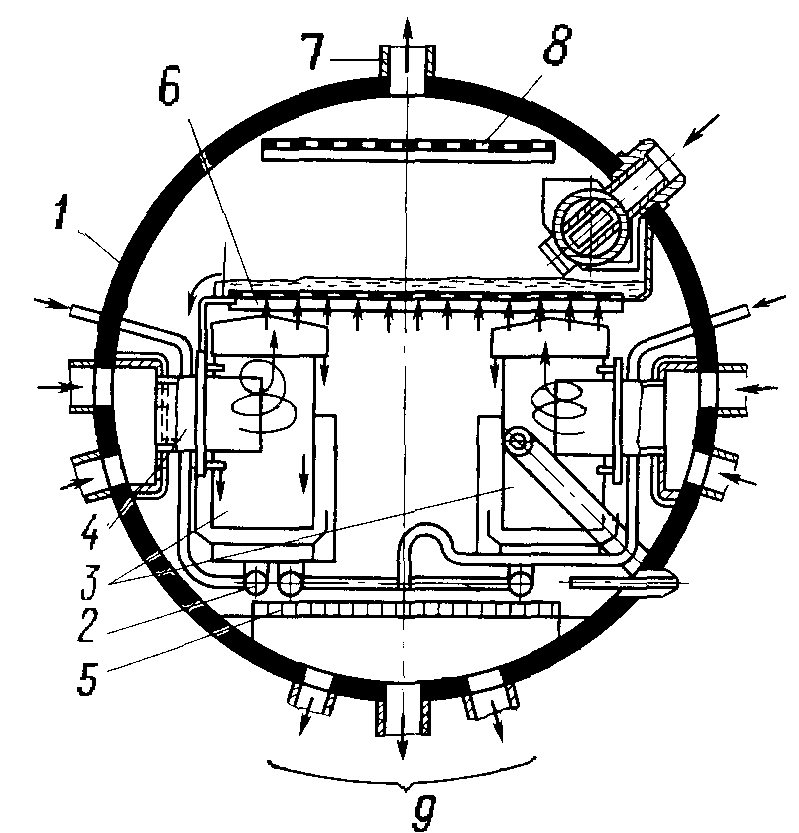

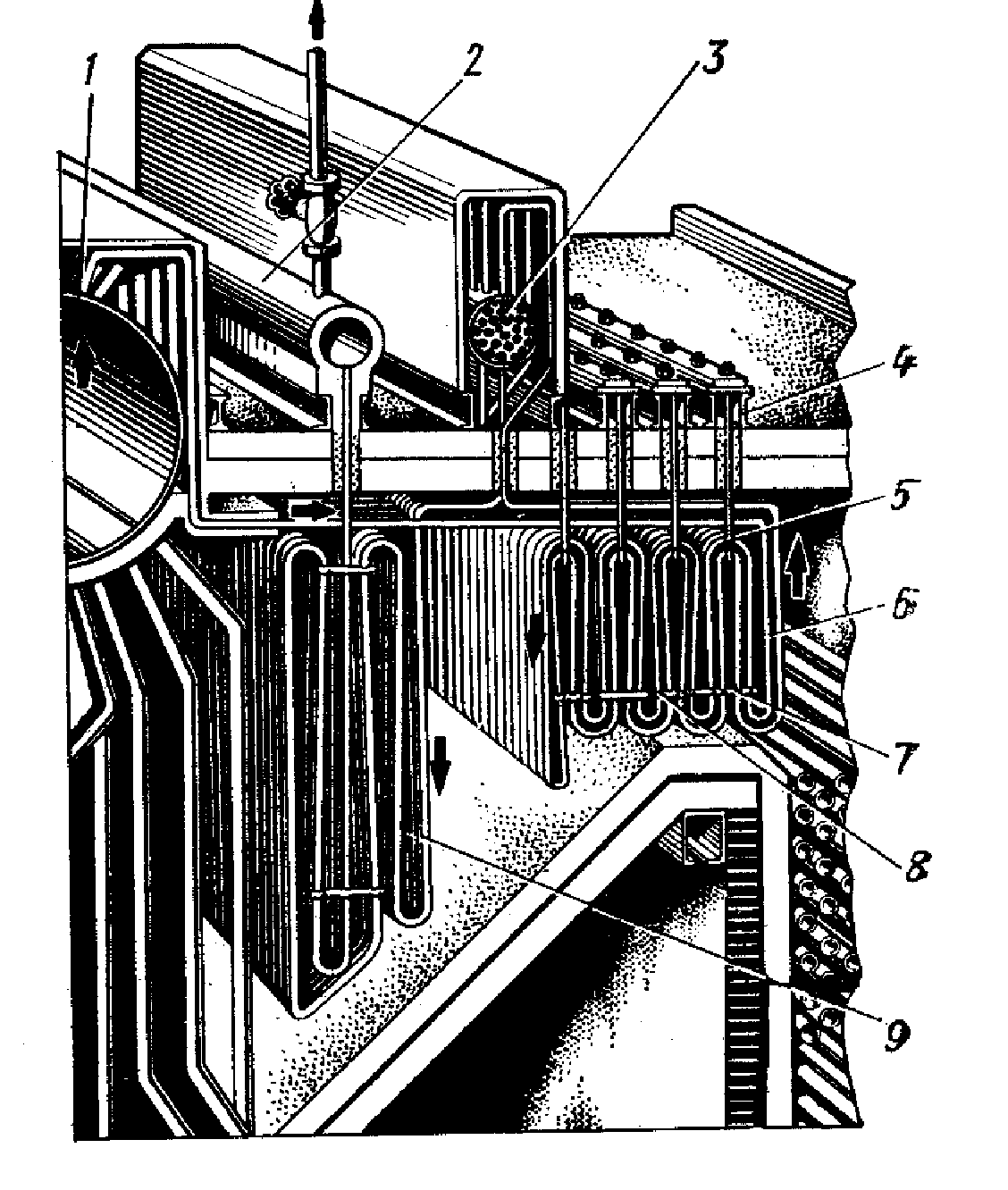

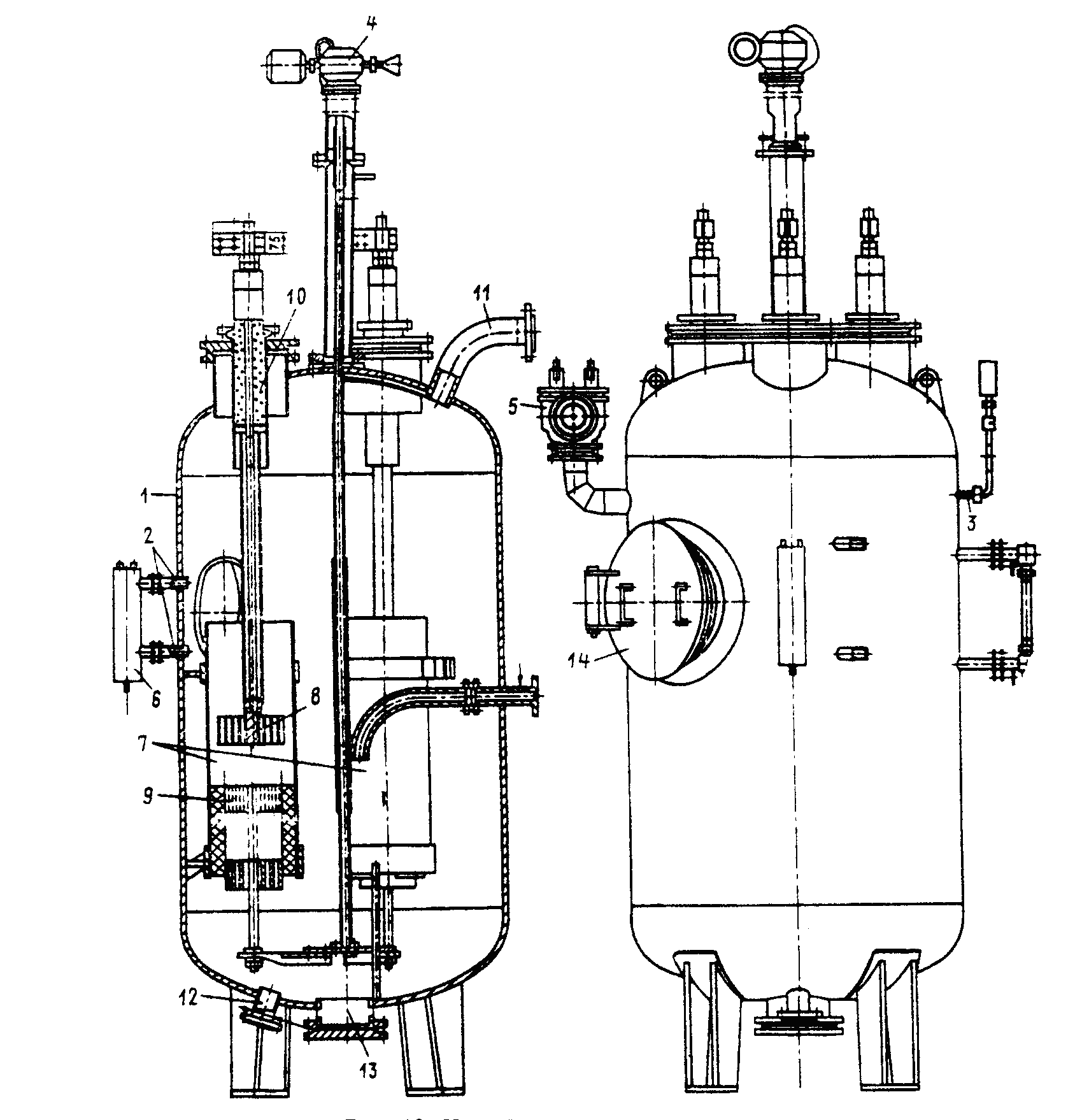

Электродные котлы. Электротеплоснабжение является одной из форм централизованного теплоснабжения потребителей. Его преимущества состоят в простоте конструктивного исполнения элетроотопительных приборов возможности точного поддержания температурного режима в отапливаемых помещениях, экономии первичных энергетических ресурсов В более широких возможностях автоматизации процессов и позволяют при помощи электрических схем теплоснабжения обеспечить их мобильность Одним из элементов в схемах электротеплоснабжения, являются паровые и водогрейные электродные котлы, работающие по принципу прямого преобразования электрической энергии в тепловую. Водогрейные котлы типа КЭВ – Котел Электродный Водогрейный потребляемая мощность (кВт)/напряжение питающей сети (кВ). Предназначены для нагрева воды до температуры 95 – 130оС. Котлы выполнены по одной конструктивной схеме и отличаются только размерами. Цилиндрический корпус имеет приваренное днище и съемную крышку, входной и выходной патрубок для воды.

Регулирование мощности осуществляется диэлектрическими пластинами входящими в зазор электродных пластин и перемещаемых в вертикальной плоскости при помощи регулятора мощности. Паровые котлы типа КЭПР – Котел Электродный Паровой Регулируемый потребляемая электрическая мощность в (кВт)/номинальное напряжение питающей сети (кВ). Предназначены для выработки пара давлением до 6кгс/см2. Применяются для пароснабжения сельскохозяйственных, производственных, бытовых объектов. В цилиндрическом корпусе котла установлена коаксиально цилиндрическая обечайка с двумя камерами – парогенерирующей и вытеснительной.

Требования «Правил» к котельным установкам. 1. Область распространения правил. 1.1. Правила устройства и безопасной эксплуатации паровых и водогрейных котлов (далее по тексту Правила) устанавливают требования к проектированию, конструкции, материалам, изготовлению, монтажу, наладке, ремонту и эксплуатации паровых котлов, автономных пароперегревателей и экономайзеров с рабочим давлением более 0,07 МПа (0,7 кгс/см2), водогрейных котлов и автономных экономайзеров с температурой воды выше 115°С. 1.2. Правила распространяются на: а) паровые котлы, в том числе котлы-бойлеры, а также автономные пароперегреватели и экономайзеры; б) водогрейные и пароводогрейные котлы; в) энерготехнологические котлы: паровые и водогрейные, в том числе содорегенерационные котлы (СРК); г) котлы-утилизаторы (паровые и водогрейные); д) котлы передвижных и транспортабельных установок и энергопоездов; е) котлы паровые и жидкостные, работающие с высокотемпературными органическими теплоносителями (ВОТ); ж) трубопроводы пара и горячей воды в пределах котла. Требования «Правил» к электродным котлам. 1. Область распространения правил 1.1. Правила устройства и безопасной эксплуатации электрических котлов и электрокотельных устанавливают требования к устройству, изготовлению, монтажу, ремонту и эксплуатации электрических котлов и распространяются на паровые котлы с рабочим давлением более 0,07 МПа (0,7 кгс/см2) и водогрейные котлы с температурой воды выше 115°С. 1.2. Правила не распространяются на котлы: а) вагонов железнодорожного состава; б) установленные на морских и речных судах и на других плавучих средствах, а также на объектах подводного применения; в) использующие вместо воды в качестве теплоносителя другие вещества; г) вместимостью 0,025 м3 (25 л) и менее. Электрическая часть котлов и котельных должна отвечать требованиям Правил, а также требованиям нормативной документации, утвержденной в установленном порядке. 2. Электробезопасность при выполнении работ на электродных котлах. 2.1. Не допускается на трубопроводах включенных электрических котлов выполнять работы, нарушающие защитное заземление. 2.2. Перед выполнением работ, связанных с разъединением трубопровода (замена задвижки, участка трубы), следует выполнить с помощью электросварки надежное электрическое соединение разъединяемых частей трубопровода. При наличии байпасного обвода места разрыва такого соединения не требуется. 2.3. Кожух электрического котла с изолированным корпусом должен быть закрыт на замок. Открывать кожух допускается только после снятия напряжения с котла. 2.4. Электрические паровые котлы с рабочим давлением выше 0,07 МПа и водогрейные котлы с температурой нагрева воды выше 115°С должны эксплуатироваться в соответствии с требованиями действующих Правил устройства и безопасной эксплуатации электродных котлов и электрокотельных. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||