курсач водоотведение пп 2017. КП. 1700403. Св51. 2017. Вопп. 18

Скачать 1.81 Mb. Скачать 1.81 Mb.

|

|

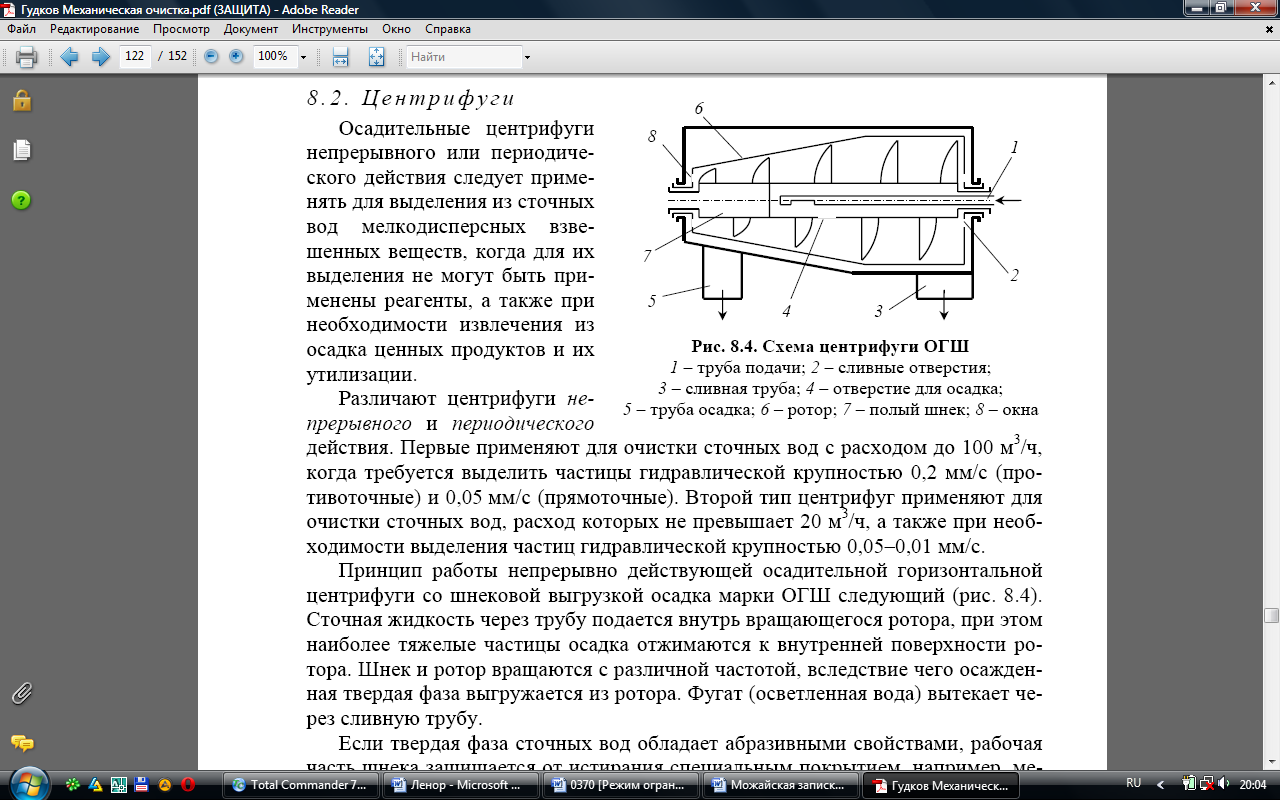

5.7 Расчет сорбционных фильтров Сорбционные фильтры применяются для очистки сточных вод от органических соединений, масел, нефтепродуктов (в том числе растворенных. В данном курсовом проекте сорбционная очистка может быть принята для дальнейших расчетов, так как концентрация поступающих взвешенных веществ составляет меньше 8 мг/дм 3 (Свзв. = 3,5 мг/дм3). В курсовом проекте применяем в качестве сорбента активированный уголь. Сорбционная емкость угля Е, мг/г, равна 26 мг/г или 26·10-3 г/г, с учётом плотности угля ρ 1600 г/см3 сорбционная емкость составляет 41,3·103 кг/м3 [3]. Массовый расход сухого остатка, кг/ч определяется по формуле  (30) (30)где  – концентрация сухого остатка, поступающего на сорбционные фильтры, – концентрация сухого остатка, поступающего на сорбционные фильтры,Сн = 5000 мг/дм3 =5 кг/м3;  – концентрация сухого остатка, после очистки на сорбционных фильтрах, – концентрация сухого остатка, после очистки на сорбционных фильтрах,Ск= 500 мг/л =0,5 кг/м3.  кг/ч. кг/ч.Поток адсорбента П, м3/ч, рассчитывается по формуле  , (31) , (31)где Е – сорбционная емкость адсорбента, Е = 41,3·103 кг/м3.  м3/ч. м3/ч.Рабочий объем адсорбента, Vсорб, м3/сут, определяется по формуле  (32) (32)где t – время сорбции, t= 24 ч.  м3/сут. м3/сут.Задаемся диаметром фильтра – 1 м и высотой – 2 м. Площадь фильтраF, м2, определяется по формуле  м2 (33) м2 (33)Объём фильтра Vф , м3, определяется по формуле Vф = F·h= 0,8·2 = 1,6 м3. (34) Продолжительность фильтроцикла одного адсорбера определяется по формуле  сут. (35) сут. (35)5.8 Расчет расходов на промывку сорбционных фильтров и подбор вспомогательного оборудования Общий расход воды на промывку фильтра, qпр, л/с, рассчитывается по формуле qпр = wпр·F1, (36) где wпр – интенсивность промывки фильтра, л/(с·м2); F1 – площадь одного фильтра, м2. qпр = 12 ·0,8 = 9,6 л/с. При расходе qпр = 9,6 л/с и скорости воды в коллекторе vк = 0,94м/с диаметр стального коллектора распределительной системы по [13] составляет dк = 100 мм. Необходимая суммарная площадь отверстий в ответвлениях трубчатого дренажа составляет от 0,25 % до 0,5 % от рабочей площади фильтра, т.е.  м2. м2.Диаметр одного отверстия составляет 10 мм. Площадь одного отверстия составит  м2. (37) м2. (37)Общее число отверстий на ответвлениях распределительной системы  шт. (38) шт. (38)С каждой стороны коллектора размещаем по 5 ответвлений в виде горизонтальных стальных труб наружным диаметром 32 мм, привариваемых к коллектору под прямым углом. Расстояние между осями труб составляет 0,2 м. Так как фильтр имеет круглое в плане сечение, то ответвления будут разной длины, а именно: 0,2; 0,3; 0,35; 0,3; 0,2 м. Суммарная длина всех ответвлений распределительной системы фильтра D = 1 м составит  м. (39) м. (39)Среднее расстояние между отверстиями е, м, определяется по формуле  м = 54 мм. (40) м = 54 мм. (40)Количество промывной воды qотв, м3/с, приходящейся на 1 отверстие определяется по формуле  м3/с. (41) м3/с. (41)Отвод промывной воды производится при помощи распределительной системы, аналогичной рассчитанной. Система для сбора и отвода промывной воды представляет собой железобетонные или стальные желоба полукруглого или пятиугольного сечения, располагаемые над фильтрующей загрузкой на определенной высоте и соединенные с верхним отсеком центрального канала или с боковым каналом фильтра. После промывки фильтра промывная вода отводиться по трубопроводу в начало очистных сооружений. 6 РАСЧЕТ ОБЪЕМОВ ОБРАЗУЮЩЕГОСЯ ОСАДКА В процессе очистки сточных вод целлюлозно-бумажного предприятия в сооружениях механической очистки образуются осадки следующих видов: 1) взвешенные вещества: - задерживаемые волокноуловителем; - оседающие во флотаторе отстойнике; 2) волокна целлюлозы, задерживаемые волокноуловителем; 3) осадок, образующийся при подщелачивании сточных вод. 4) пена, содержащая хлопья и волокна целлюлозы в флотаторе-отстойнике; 5) загрузочный материал сорбционных фильтров (активированный уголь). Количество осадкаQmud, м3/сут, образующего за сутки, определяется по формуле по формуле  , (42) , (42)где ρmud – влажность осадка, равная 95 % [10]; γmud – плотность осадка, равная 1 г/см3 [10]; Сen – концентрация загрязняющего вещества, содержащихся в сточной воде поступающих на сооружение, мг/дм3; Сex – концентрация загрязняющего вещества, содержащихся в сточной воде на выходе из сооружения, мг/дм3. Количество осадка, образующегося в волокноуловителе, составит  м3/сут; м3/сут; м3/сут. м3/сут.Количество осадка, образующегося в флотаторе отстойнике, составит  м3/сут; м3/сут; м3/сут. м3/сут.Количество хлопьев, Qх, м3/сут, образующейся за сутки во флотаторе-отстойнике, определяется по формуле по формуле  ; (43) ; (43) м3/сут. м3/сут.Количество осадка, образующегося в сорбционных фильтрах равно объему сорбента, загруженного в фильтр Vзагр = 1,6 м3. После того, как загрузка полностью напитается загрязнениями, ее утилизируют путем сушки, так как регенерация активированного угля является экономически нецелесообразной. Нейтрализуемая сточная вода содержит 0,063·10-3 г/л FeSO4, и 0,063·10-3 г/л H2SO4. Применяемая для нейтрализации известь содержит 50 % активной СаО (A). Расход нейтрализуемой сточной воды qW = 1200 м3/сут. Определяется количество сухого вещества в осадке M по реакции FeSO4,+CaO+H2O  CaSО4+Fe(OH)2 CaSО4+Fe(OH)2Значения A1, A2 и A3 определяются из реакции: FeSO4 + СаО + H2О  CaSO4 + Fe(ОН)2, CaSO4 + Fe(ОН)2,152 56 136 90 0,063·10-3 A1 A2 A3 A1 = (0,063·10-3.56)/152 = 0,023·10-3г/л; A2 = (0,063·10-3.136)/152 = 0,056·10-3г/л; A3 = (0,063·10-3.90)/152 = 0,037·10-3г/л. Затем по реакции H2SO4+CaO  CaSО4+H2О находятся значения E1 и E2: CaSО4+H2О находятся значения E1 и E2:H2SО4 + СаО  CaSO4, + Н2О CaSO4, + Н2О98 56 136 0,063·10-3 E1 Е2 E1 = (0,063·10-3.56)/98 = 0,036·10-3г/л; E2 = (0,063·10-3.136)/98 = 0,087·10-3г/л. Полученные значения подставляются в формулу М =  (А1 + А2) + А3 + (Е1+ Е2- 2); (44) (А1 + А2) + А3 + (Е1+ Е2- 2); (44)М=  ·(0,023·10-3+ 0,056·10-3)+0,037·10-3+(0,036·10-3+0,087·10-3-2)= -1,99 г/м3. ·(0,023·10-3+ 0,056·10-3)+0,037·10-3+(0,036·10-3+0,087·10-3-2)= -1,99 г/м3.Так как полученное значение отрицательное, делаем вывод, что осадок не образуется. Для сокращения расходов по обработке осадка необходимо объединить схожие по их составу. Объем осадка по взвешенным веществам, образующийся в волокноуловителе  м3/сут. м3/сут.Объем осадка по волокнам целлюлозы равен, образующийся в волокноуловителе  м3/сут. м3/сут.Объём осадка (пены), поступающий на обработку из флотатора-отстойника, Wф, содержащей взвешенные вещества, волокна целлюлозы и хлопья Wф = 2,85 + 1,02 + 60 = 63,87 м3/сут. 7 ВЫБОР И ОБОСНОВАНИЕ ТЕХНОЛОГИИ ОБЕЗВОЖИВАНИЯ ОСАДКА Основная задача обработки осадков сточных вод заключается в получении конечного продукта, свойства которого обеспечивали бы возможность его утилизации, либо свели к минимуму ущерб, наносимый окружающей среде, и проводится с целью уменьшения объёма осадка и его обеззараживания [1]. Существенное уменьшение объёма осадков сточных вод осуществляется либо в естественных условиях (на иловых площадках, иловых прудах), либо в искусственных условиях (на фильтр-прессах, центрифугах и т.д.). После обезвоживания осадки уменьшаются в объёме в 7-15 раз, т.е. имеют влажность 55-80%. Обезвоживание осадков сточных вод на иловых площадках для очистных сооружений средней и большой производительности часто оказывается невозможным из-за отсутствия свободных земельных площадей. Поэтому на таких станциях применяют механическое обезвоживание осадков на вакуум-фильтрах, фильтр-прессах, центрифугах либо других аппаратах. Для удаления воды из осадка, содержащего взвешенные вещества, могут быть использованы следующие сооружения: – вакуум-фильтры; – центрифуга; – гидроциклон; – фильтр-пресс. Осадок, содержащий волокна целлюлозы, может быть обезвожен на следующих сооружениях: – вакуум-фильтры; – фильтр-пресс. Осадок (пена), содержащий хлопья и волокна целлюлозы, может быть обезвожен на следующих сооружениях: – вакуум-фильтры; – фильтр-пресс. Вакуум-фильтр – это аппарат для разделения суспензий, то есть жидкостей, содержащих твёрдые частицы во взвешенном состоянии. Разделение происходит в результате разности давлений, создаваемой вакуум-насосом, над фильтрующей перегородкой и под ней. Известны вакуум-фильтры периодического и непрерывного действия. По мере вращения барабана в ячейках создаётся вакуум или избыточное давление. Здесь изнутри барабана подаётся сжатый воздух, а осадок с поверхности барабана срезается ножом. Известны также дисковые, ленточные, тарельчатые, карусельные и другие вакуум-фильтры непрерывного действия. Вакуум-фильтры широко применяют в промышленности. Влажность осадка после вакуум-фильтра до 50 % [1]. Центрифуга – устройство, (машина или прибор), служащее для разделения жидкостей различного удельного веса и отделения жидкостей от твёрдых тел путем использования центробежной силы. При вращении в центрифуге частицы с наибольшим удельным весом располагаются на периферии, а частицы с меньшим удельным весом — ближе к оси вращения. Влажность осадка после центрифуги 65-75 % [1]. Гидроциклон – аппарат, предназначенный для обесшламливания, сгущения шламов и продуктов флотации, осветления оборотных вод. Влажность осадка после гидроциклона 55-60% [1]. Фильтр-пресс – оборудование для разделения твердого и жидкого под избыточным давлением. Отличается высокой надежностью и простотой эксплуатации. Фильтр-прессы используются в самых различных отраслях промышленности там, где необходимо эффективно осуществить обезвоживания суспензий и шламов, получить низкую влажность осадка и высокую чистоту фильтрата. Он способен не только отфильтровать суспензию, но и отжать, промыть и просушить осадок без привлечения дополнительного оборудования. Внедрение такого комплекса существенно снижает капитальные вложения и сокращает площади для размещения оборудования. Влажность осадка после фильтр-пресса 60 % [1]. В курсовом проекте для обезвоживания осадка, содержащего взвешенные вещества, принимаем центрифуги. Центрифугирование осадков находит все большее распространение. Достоинствами этого метода являются простота, экономичность и управляемость процессом. После обработки на центрифугах получают осадки низкой влажности. Для обезвоживания осадка, содержащего волокна целлюлозы, устраиваем фильтр пресс. Также для осадка (пены), содержащего хлопья, образованные после коагуляции, и волокна целлюлозы, принимаем фильтр пресс. Образующийся в ходе обезвоживания фугат возвращается в начало очистных сооружений для совместной очистки с поступающими сточными водами. 8 РАСЧЕТ СООРУЖЕНИЙ ПО ОБРАБОТКЕ ОСАДКА 8.1 Подбор насосов для подачи осадка сточных вод Для подачи осадка по взвешенным веществам принимаем 1 рабочий и 1 резервный насос марки WILO RexaLift FIT L1-10/T-540-S3/AC с подачей Q = 3 м3/сут = 0,04 л/с и напором H = 10 м [11]. Для подачи осадка по волокнам целлюлозы принимаем 1 рабочий и 1 резервный насос марки WILO RexaLift FIT L1-10/T-540-S3/AC с подачей Q = 3,43 м3/сут = 0,04 л/с и напором H = 10 м [11]. Для подачи осадка от флотатора-отстойника принимаем1 рабочий и 1 резервный насос марки WILORexaLift FIT L1-19/T-540-S3/AC с подачей Q =63,87 м3/сут = 0,74 л/с и напором H = 15 м [11]. 8.2 Подбор накопителя для осадка, подаваемого для обезвоживания на центрифуге Время накопления осадка по взвешенным веществам принимаем равное t = 1 сут, тогда необходимый объем емкости составитWвзв = 3 м3. Принимаем накопительную емкость прямоугольную в плане со следующими размерами: − ширина В= 1,5 м; − длина L= 2 м; − высота H= 1 м. 8.3 Расчет центрифуг Центрифугирование осадков заключается в разделении фаз в поле центробежных сил. Оно находит все большее распространение. Преимуществом использования центрифуг в сравнении с другими методами обезвоживания является простота, экономичность и управляемость процессом [12]. Осадительные центрифуги непрерывного или периодического действия следует применять для выделения из сточных вод мелкодисперсных взвешенных веществ, когда для их выделения не могут быть применены реагенты, а также при необходимости извлечения из осадка ценных продуктов и их утилизации. В основном же используются центрифуги для обезвоживания осадка. Схема центрифуги периодического действия представлена на рисунке 4.  1 – труба подачи; 2 – сливные отверстия; 3 – сливная труба; 4 – отверстия для осадка; 5 – труба осадка; 6 – ротор; 7 – полый шнек; 8 – окна Рисунок 4 – Схема центрифуги периодического действия Количество обезвоженного осадка в сутки, образующегося после ценитрифугирования по сухому веществу Мк, т/сут, определяется по формуле  (45) (45)где Wос – расход поступающего осадка, м3/сут; ρ – плотность осадка, ρ = 0,85 м/сут [10]; Pос – влажность осадка, Pос = 95%; Э – эффективность задержания сухого вещества центрифугой, Э = 25 % [10].  т/сут. т/сут.Объем кека после центрифугирования за сутки Wк, м3/сут, определяется по формуле  (46) (46)где Pк – влажность кека, Pк = 70% [10].  м3/сут. м3/сут.Количество образующегося фугата в сутки Qф, м3/сут, определяется по формуле Qф = Wос - Wк, (47)  м3/сут. м3/сут.Для обработки осадка принимаем 1 рабочую и 1 резервную центрифугу марки ОГШ-202К-03, основные характеристики которой приведены в таблице 2. Таблица 2 – Основные характеристики центрифуги марки ОГШ-202К-03

Время работы центрифуги Т, ч, определяется по формуле  (48) (48)

ч; ч;Обезвоженный осадок отправляется на утилизацию, а фугат подается на очистку в голову очистных сооружений. |