Курсовая проект Беспалов. Краткая характеристика рессорного подвешивания и гидравлических гасителей колебаний электровоза 23ЭС5К

Скачать 367.63 Kb. Скачать 367.63 Kb.

|

ОГЛАВЛЕНИЕ

ВВЕДЕНИЕ Железнодорожному транспорту принадлежит ведущая роль в системе путей сообщений России, железные дороги наиболее приспособлены к массовым перевозкам. Они функционируют днем и ночью независимо от времени года и атмосферных условиях, что особенно важно для России с ее разными климатическими зонами. На железных дорогах сравнительно небольшая себестоимость перевозок и высокая скорость доставки грузов. За последние годы скорость движения грузовых и пассажирских поездов значительно увеличилась. Железные дороги являются универсальным видом транспорта для перевозок всех видов грузов в межрайонном и во внутрирайонном сообщении. Однако постройка железных дорог требует больших капитальных вложений, зависящих от топографических, климатических и экологических условий. Железные дороги располагают различными инженерными сооружениями, техническими устройствами и средствами, основными из которых являются железнодорожный путь, подвижной состав (локомотивы и вагоны), сооружения локомотивного и вагонного хозяйства, сооружения и устройства сигнализации, связи и вычислительной техники, электро - и водоснабжения, железнодорожные станции и узлы. Для того, чтобы железнодорожный транспорт оставался лидером в перевозочном процессе, он должен быть надёжным. Одним из важнейших элементов электровоза, от которого зависит надёжная работа, является токоприёмник. Его стабильная работа зависит не только от напряжения на контактном проводе, но и от воздуха. Цель курсового проекта – описать технологический процесс ремонта рессорного подвешивания и гидравлических гасителей колебаний электровоза 2/3ЭС5К5К. Задачи: охарактеризовать конструкцию и условия работы рессорного подвешивания и гидравлических гасителей колебаний электровоза 2/3ЭС5К. описать основные неисправности рессорного подвешивания и гидравлических гасителей колебаний электровоза 2/3ЭС5К, их причины и способы предупреждения; рассмотреть технологический процесс ремонта, особенности сборки, проверки и испытаний рессорного подвешивания и гидравлических гасителей колебаний электровоза 2/3ЭС5К с учетом требований техники безопасности. Объект исследования – рессорное подвешивание и гидравлический гаситель колебаний электровоза 2/3ЭС5К. Предмет исследования – технологический процесс ремонта рессорного подвешивания и гидравлических гасителей колебаний электровоза 2/3ЭС5К. При написании курсового проекта использовались такие источники информации как учебники, описывающие конструкцию, техническое обслуживание и управление электровозов 2/3ЭС5К, нормативно-техническая документация по ремонту и эксплуатации локомотивов, инструкции и распоряжения ОАО «РЖД», а также методические указания по курсовому проектированию. Глава 1. КРАТКАЯ ХАРАКТЕРИСТИКА РЕССОРНОГО ПОДВЕШИВАНИЯ И ГИДРАВЛИЧЕСКИХ ГАСИТЕЛЕЙ КОЛЕБАНИЙ ЭЛЕКТРОВОЗА 2/3ЭС5К. Назначение и устройство рессорного подвешивания и гидравлических гасителей колебаний электровоза 2/3ЭС5К. Рессорное подвешивание предназначено для смягчения ударов, передаваемых на надрессорное строение при прохождении электровоза по неровностям пути и равномерного распределения нагрузок между колесными парами тележки и колесами оси. Рессорное подвешивание буксовой ступени предназначено для равномерного распределения по буксам колесных пар весовых нагрузок от рам тележек и для уменьшения динамических сил, передаваемых колесными парами на надрессорное строение, при прохождении экипажем электровоза неровностей пути. Техническая характеристика рессорного подвешивания буксовой ступени.

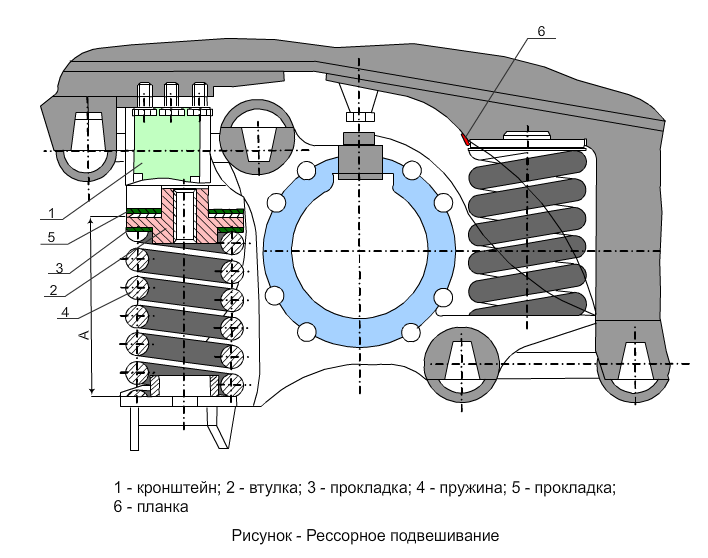

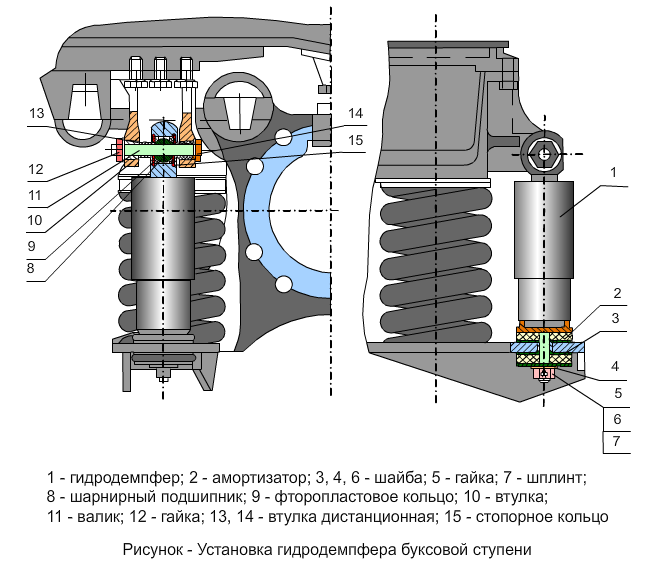

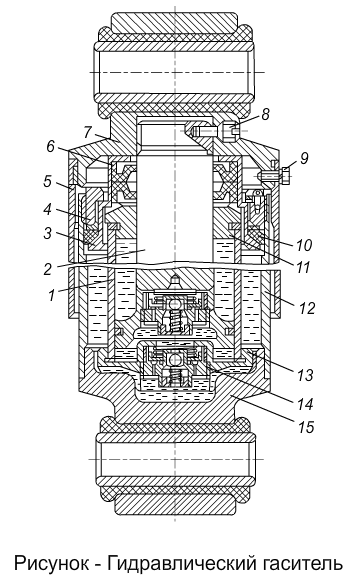

Рессорное подвешивание буксовой ступени подвешивания (рис.1) состоит из пружин 4, втулок 2 и регулировочных прокладок 3, 5. Пружины устанавливаются на приливы корпуса буксы. Верхняя часть крайней пружины через втулку и регулировочные прокладки упирается в кронштейн 1, который в свою очередь крепится к раме тележки тремя болтами М20. Верхняя часть другой пружины опирается непосредственно на опорную площадку прилива большого буксового кронштейна. На одном из торцов пружины клеймом нанесены ее параметры: высота в свободном состоянии и прогиб под статической нагрузкой. Прокладки 3 предназначены для обеспечения заданной высоты А пакета пружины под статической нагрузкой в пределах 304...306 мм Прокладки 5 применяются для развески электровоза, при этом количество прокладок 5 под каждой пружиной на одной буксе должно быть одинаковым. Планки 6 служат для страховки от выпадения прокладок 5.  Рис.1. Рессорное подвешивание буксовой степени электровоза 2/3ЭС5К. 1 - кронштейн; 2 - втулка; 3 - прокладка; 4 - пружина; 5 - прокладка; 6 -планка. Гидродемпфер буксовой ступени подвешивания (рис.2) предназначен для гашения вертикальных колебаний рамы тележки относительно колесных пар. На каждой тележке установлено по 4 буксовых гидродемпфера. Гидродемпфер работает параллельно с пружинами рессорного подвешивания. Он установлен вертикально между кронштейнами корпуса буксы и рамы тележки по одному на каждой буксе. Гидродемпфер 1 в нижней части имеет хвостовик, которым крепится к кронштейну корпуса буксы через резиновые амортизаторы 2 гайкой 5. Для защиты резиновых амортизаторов 2 от механических повреждений установлены стальные шайбы 3,4. Стопорение гайки 5 осуществляется посредством шайбы 6 и шплинта 7. Предварительная деформация резиновых амортизаторов 2 ограничивается длиной хвостовика между нижним корпусом и заплечиком в хвостовике, на который опирается шайба 4. Верхней проушиной гидродемпфер прикреплен к кронштейну рамы тележки валиком 11 и гайкой 12. Подвижность демпфера в верхней точке закрепления обеспечивается шарнирным подшипником 8, установленным в проушине гидродемпфера. Шарнирный подшипник 8 защищен от загрязнения фторопластовыми кольцами 9, закрепленными стопорными кольцами 15. От поперечных перемещений проушина гидродемпфера удерживается дистанционными втулками 13,14.  Рис. 2. Гидродемпфер буксовой степени. 1 – гидродемпфер; 2 – амортизатор; 3, 4, 6 – шайба; 5 – гайка; 7 – шплинт; 8 – шарнирный подшипник; 9 – фторопластовое кольцо; 10 – втулка; 11 – валик; 12 – гайка; 13, 14 – втулка дистанционная; 15 – стопорное кольцо. Гидравлические гасители предназначены для гашения вертикальных колебаний кузова, возникающих при движении. Гидравлические гасители расположены между кузовом и крайними тележками (по 4 шт. на тележку). Крепят гаситель колебаний 5 к рамкам кронштейнов кузова и тележки посредством валиков, шайб и шплинтов. Шарнирные рамки в кронштейнах обеспечивают подвижность гасителей в точках крепления при относе кузова при разворотах тележки и вертикальных колебаниях кузова. Гидравлический гаситель колебаний представляет собой поршневой телескопический демпфер двустороннего действия (развивает усилия сопротивления на ходах сжатия и растяжения). Гаситель (рис.3) состоит из цилиндра 1, в котором перемещается шток с поршнем и клапаном 2. В нижнюю часть цилиндра запрессован корпус 13 с клапаном 14, а в верхнюю - вставлен шток, который уплотнен направляющей буксой 11 и сальниковым устройством, состоящим из обоймы 3 и двух каркасных сальников 6. Гайка 4 фиксирует положение деталей гасителя и одновременно разжимает резиновое кольцо 10, которое уплотняет корпус гасителя 12. К кронштейнам рам кузова и тележки гаситель крепят через верхнюю 7 и нижнюю 15 головки. На верхнюю наворачивается защитный кожух 5, который стопорится болтом 9. Стопорение штока с верхней головкой производят винтом 8.  Рис.3. Гидравлический гаситель колебаний. 1 – цилиндр; 2 – шток; 3 – обойма; 4 – гайка; 5 –защитный кожух; 6 – сальники; 7 – верхняя часть головки; 8 – винт; 9 – болт; 10 – резиновое кольцо; 11 – букса; 12 – корпус гасителя; 13 – корпус цилиндра; 14 – клапан; 15 – нижняя часть головки. Технические характеристики гидравлического гасителя колебаний Таблица 2.

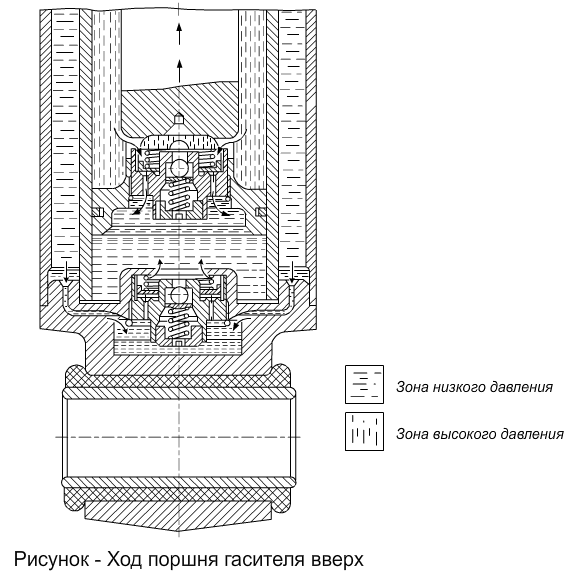

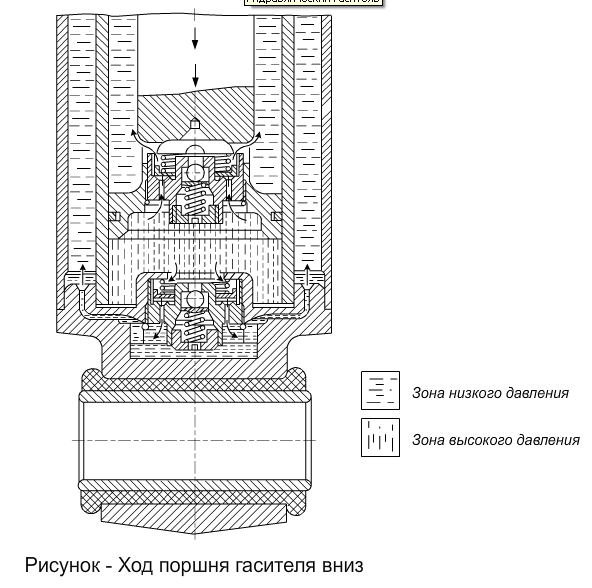

Принцип работы гидравлического гасителя заключается в последовательном перемещении рабочей жидкости под поршнем через рабочие клапаны одностороннего действия. При прохождении рабочей жидкости через щели клапанов возникает вязкое трение и происходит превращение механической энергии колебательного движения поршня в тепловую и передача ее в окружающую среду. При ходе поршня вверх (рис.4) давление рабочей жидкости в надпоршневой полости повышается, диск клапана в поршне прижимается к посадочным пояскам корпуса и жидкость с большим сопротивлением поступает через щелевые каналы, расположенные на наружном пояске, в подпоршневую полость. Однако давление в подпоршневой полости все равно снижается, так как освобождающийся объем под поршнем больше объема поступившей жидкости. Свободный объем под поршнем заполняется за счет образовавшегося разряжения путем всасывания жидкости из запасного резервуара через канавки в нижнем корпусе, калиброванные отверстия клапана и пазы дистанционного кольца. При превышении в надпоршневой полости давления 4,41 МПа срабатывает шариковый клапан в поршне и часть жидкости перепускается в подпоршневую полость. Давление в надпоршневой полости падает, шарик под действием пружины закрывает отверстие клапана.  Рис.4. Работа гидравлического гасителя при ходе поршня вверх. При ходе поршня вниз (рис.5) давление рабочей жидкости в подпоршневой полости повышается, диск нижнего клапана прижимается к посадочным пояскам корпуса и часть жидкости с большим сопротивлением переходит через щелевые каналы в запасный резервуар. Одновременно при этом ходе давление жидкости в надпоршневой полости снижается, диск клапана в поршне открывается и часть жидкости перетекает через калиброванные отверстия клапана в освободившееся надпоршневое пространство. При превышении давления в подпоршневой полости 4,41 МПа срабатывает шариковый клапан в нижнем корпусе и часть жидкости перепускается в запасный резервуар. Давление в подпоршневой полости падает, шарик под действием пружины закрывает отверстие.  Рис.5. Работа гидравлического гасителя колебаний при ходе поршня вверх. Требования, предъявляемые к рессорному подвешиванию и гидравлическому гасителю колебаний электровоза 2/3ЭС5К. Глава 2. ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС РЕССОРНОГО ПОДВЕШИВАНИЯ И ГИДРАВЛИЧЕСКИХ ГАСИТЕЛЕЙ КОЛЕБАНИЙ ЭЛЕКТРОВОЗА 2/3ЭС5К. 2.1. Основные неисправности рессорного подвешивания и гидравлических гасителей электровоза 2/3ЭС5К, методы выявления и предупреждения. При наблюдается износ моторно-осевых подшипников как по внутренней поверхности, залитой баббитом и контактирующей с осью колесной пары, так и по наружной поверхности, сопряженной с остовом тягового двигателя. При нарушении технологии ремонта моторно-осевых подшипников и правил ухода в эксплуатации в подшипниках могут возникать трещины, выплавление и выкрашивание баббита. Детали подвешивания тягового двигателя подвержены интенсивному механическому износу, наблюдаются случаи излома и просадки пружин. В кожухах зубчатых передач изнашиваются уплотнения, возникают трещины, ослабления крепежных болтов и др. При рамном опирании двигателей весьма ответственным является подвешивание редуктора, детали которого изнашиваются и в них могут возникать трещины. В резиновых амортизаторах могут возникать трещины, порезы и вырывы. В редукторах, кроме неисправностей, характерных для опорно-осевого подвешивания двигателей, могут быть дефекты, связанные с подшипниками, трещины, изломы, повреждения в результате коррозии и ослабления роликов в сепараторе, а также неисправности, связанные с резинокордовой и карданной передачами. Возможна неисправность деталей карданного привода тягового двигателя из-за износа, трещин, сколов, выкрашивания и шелушения, усталости металла, нарушения плотности посадки деталей и др. У резинокордовых муфт возможны расспресовка фланцев двигателя или шестерни, повреждение упругой оболочки или трещины верхнего слоя резины в месте крепления к металлическим поверхностям, ослабление болтов, крепящих упругую оболочку. При наличии хотя бы одной из перечисленных неисправностей муфту эксплуатировать нельзя. 2.2. Методы ремонта и повышение надёжности рессорного подвешивания. В эксплуатации при осмотре рессорного подвешивания во время приемки тепловоза и при техническом обслуживании проверяют, нет ли трещин в подвесках, балансирах и хомутах, перекоса балансиров и задевания их о раму тележки, износа рессорных подвесок, лопнувших или сдвинутых листов рессор, ослабления втулок в подвесках и балансирах, имеются ли предохранительные скобы. Все шарниры рессорного подвешивания должны быть хорошо смазаны. При техническом обслуживании ТО-2 и ТО-3, а также при текущих ремонтах ТР-1 и ТР-2 осматривают снаружи детали рессорного подвешивания. При обнаружении трещин в балансирах, подвесках и пружинах их заменяют. Подлежат замене также листовые рессоры, имеющие трещины, ослабление и сдвиг хомута. Смазывают все шарниры соединений рессор и балансиров. При текущем ремонте ТР-3 рессорное подвешивание разбирают, очищают и осматривают для определения и устранения износа и дефектов в его деталях. Для замены дефектной пружины в пружинном комплекте сжимают технологическими болтами с шайбами оба пружинных комплекта на буксе колесной пары, с помощью приспособления отсоединяют от буксы поводки, от крышки буксы — тягу гасителя колебаний и выдвигают его из буксы вверх, предварительно ослабив пружину в передней крышке гасителя, поджимают домкратом через корпус буксы пружины с одной стороны буксы и освобождают поврежденный пру- жинный комплект с другой стороны буксы. После замены дефектной пружины стянутый пружинный комплект устанавливают без перекоса на место, опускают домкрат, подсоединяют гаситель колебания и поводки, выворачивают технологические болты. Замену листовых рессор и пружин в челюстных тележках, а также смену пружинных комплектов, стянутых технологическими болтами, проще делать на ска-тоопускной канаве. 2.3. Технология ремонта рессорного подвешивания. Проверить отсутствие изгибов рессорных стоек, их перекосов относительно вертикали, наличие трещин, крепление опорных и предохранительных гаек, целостность шплинтов. Проверить отклонение листовой рессоры от горизонтального положения. Проверить разность прогибов пружины под рабочей нагрузкой. Проверить крепление стопорной планки валика рессоры. Проверить крепление фиксирующего кронштейн верхней гайки рессорной стойки.Рессоры, имеющие трещины в листах, обратный прогиб, сдвиг листов от среднего положения относительно хомута более 3 мм. (проверяется по полоске, нанесенной белой эмалью), при ослаблении хомута или трещинах на нем - сменить. Трещины и изломы спиральных пружин и опорных шайб не допускаются. Зазоры между витками пружины должны быть одинаковыми. Изгиб стоек не допускается, перекос стоек относительно вертикали не более 15 мм. по всей длине. Стойки с трещинами и изгибами сменить. Ослабшие гайки закрепить. Изношенные или сломанные шплинты сменить. Проверку производить на прямом горизонтальном участке пути. Замер производить напротив рессорных стоек. Отклонение рессоры от горизонтального положения не более 20 мм. Устранение перекоса производить с помощью регулировочных гаек на стойках. Допускается разница прогибов пружин одной рессоры не более 4 мм. Ослабившиеся болты закрепить. Ослабившиеся болты закрепить. Оторванный кронштейн, к которому крепится фиксирующий кронштейн, приварить. 2.4. Особенности сборки проверки и испытания. Перед сборкой рессорные листы правят (рихтуют) по радиусу на специальном шаблоне с предварительным нагревом до температуры 300-350 градусов. Затем собранный пакет листов в горячем состоянии (1000-1100) градусов, насаживают хомут и обжимают его со всех сторон на прессе. Собранные рессоры испытывают на остаточную деформацию под действием пробной, а затем рабочей статической нагрузке. После окончательной регулировки рессорного подвешивания под электровозом отклонения рессор от горизонтального положения не должно превышать 20 мм. Разница в прогибах рессор на одной тележке более чем на 2 мм не допускается. Отклонение рессорных стоек от вертикального положения не должно превышать 15 мм. Электровозы ВЛ 11 имеет независимое четырёх точечное рессорное подвешивание тележек. В отличии от них на электровозе ВЛ 8 примерно сопряжено балансирами двухточечное рессорное подвешивание тележек, устойчивость обеспечивается системой опор кузова. Устойчивость второй тележки создаётся меж тележечным соединением. Кроме того, в подвешивании кузова применены маятниковые листовые рессоры. Эти конструктивные особенности вызывают некоторое отличие в разработке и ремонте рессорного подвешивания. Производят тщательный осмотр и проверку состояния продольных и поперечных балансиров, при обнаружении трещин на длине между головками и вилками балансиры отбраковывают. Износ на боковых поверхностях до 2,5 мм разрешается оставлять без исправления. Дефектные сварные швы вырубают до основного метала, и накладывают новый шов. Наплавку балансира разрешается производить при износе, не превышающем 20% площади поперечного сечения. Проверяют износы опорных поверхностей ножек и гнёзд, рессорных стоек. Чтобы избежать перекосов стойки, её ножки должны иметь одинаковую длину, проверяемую на плите по угольнику. При наличии трещин рессорные стойки заменяют. Износ их опорных поверхностей, если он превышает допустимый, разрешается восстанавливать электронаплавкой с последующей обработкой на станке по шаблону. При обнаружении трещин и износов в гнёздах пружин, рессор, балансиров и ножек под рессорных стоек их заменяют или восстанавливают электронаплавкой с последующей обработкой. Тщательному осмотру также подвергают предохранительные устройства рессорного подвешивания-скобы, тросы и их крепления. Скобы с трещинами и тросы с обрывом жил более 5% сечения подлежат замене. Разборку рессорного подвешивания на электровозах начинают с рас шплинтовки и отворачиванием гаек с концов навесок рессор. Снимают предохранительные скобы рессор кузова, предохранительные тросы поперечной балки и разъединяют пятник масленой ванны боковой опоры от поводка. Затем мостовым краном или домкратом поднимают один конец рессоры, снимают маятниковые подвески, опускают поперечную балку с рессорами и сливают масло из ванн опор кузова. При демонтаже рамы тележки снимают, также накладки и пружины с шайбами с подвесок рессор сняв стопорные планки, выбивают валики и удаляют балансиры и рессорные подвески. Удалив шайбы и ослабив болты серёг, демонтируют листовые рессоры, а затем отворачивают болты и выжимают серьги из пружин букс. После очистки и обмывки, осмотра, дефектоскопии и ремонта детали поступают на сборку, которую проводят в порядке обратном разборке. Окончательно регулируют рессорное подвешивание после подкатки тележки под электровоз. Регулировку осуществляют сжатием или роспуском пружин верхними гайками рессорных подвесок для создания зазоров между верхом буксы и накладной на раме тележки 35 мм и между упорами тележки и рамой кузова у шкворневой балки тележки в пределах 25-40 мм. 2.5. Приспособления, техническая оснастка, средства механизации, оборудование, применяемое при ремонте рессорного подвешивания. При ремонте используется следующий инструмент: Молоток, ключ глухой 27х32, линейка; Переносная лампа, молоток, ветошь, щуп. Глава 3. ТРЕБОВАНИЯ ТЕХНИКИ БЕЗОПАСНОСТИ ПРИ ОБСЛУЖИВАНИИ 2/3ЭС5К. 3.1. Организация рабочего места. 3.2. Техника безопасности при ремонте, сборке, испытании колёсно –моторного блока электровоза 2/3ЭС5К. ЗАКЛЮЧЕНИЕ СПИСОК ИСТОЧНИКОВ ИНФОРМАЦИИ

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||