фенолоальдегидные смолы и пластмассы на их основе. Реферат кремнийорганические соединения. Кремнийорганические полимеры

Скачать 188.33 Kb. Скачать 188.33 Kb.

|

|

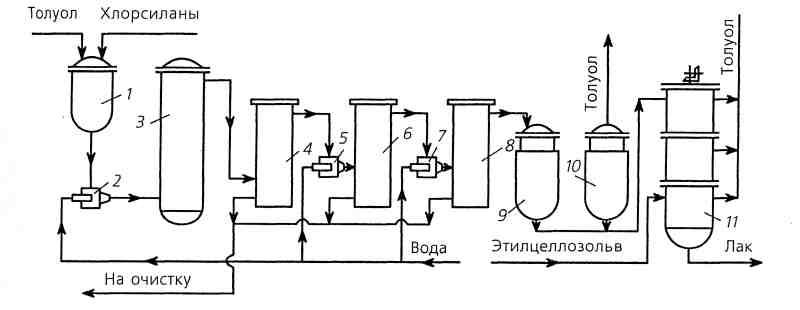

ПРОИЗВОДСТВО ПОЛИОРГАНОСИЛОКСАНОВ С РАЗВЕТВЛЕННЫМИ И ЦИКЛОЛИНЕЙНЫМИ ЦЕПЯМИ МОЛЕКУЛ Полиорганосилоксаны разветвленного и циклолинейного (лестничного) строения получают из смеси алкил(арил)хлорсиланов или замещенных эфиров ортокремневой кислоты с функциональностью (отношением числа органических групп пли радикалов в них к атому кремния R:Si) менее 2. По мере ее уменьшения полимеры становятся сначала менее плавкими и растворимыми, а затем все более жесткими и наконец теряют растворимость и способность к размягчению. Наибольшее применение нашли полиметилфенилсилоксаны, применяются также полифенил-, полиметил- и полиэтилфенилсилоксаны. Технологический процесс производства полиметилфенилсилоксанов и лаков на их основе согидролизом органохлорсиланов может быть осуществлен периодическим и непрерывным методам. При непрерывном процессе (рис.1) раствор смеси органохлорсиланов (метилтрихлорсилана, диметилдихлорсилана, метилфенилхлорсилана и фенилтрихлорсилана) в толуоле из мерника-дозатора 1 непрерывно поступает в струйный смеситель 2. В него в заданном количестве подается вода, и в нем же сразу происходит согидролиз органохлорсиланов. Продукты реакции поступают в колонну 3, где завершается реакция согидролиза, а затем в флорентийский сосуд 4 для расслаивания на продукты согидролиза и соляную кислоту. Продукты согидролиза промывают водой до рН=5-6, отделяют от промывных вод, отгоняют толуол и направляют на конденсацию в трехсекционный реактор 11. В верней части реактора происходит дополнительная отгонка толуола и частичная конденсация продуктов согидролиза, во второйдальнейшая конденсация при 125-180С, в третьейполимер растворяют в растворителе для получения лака [1].  Рис.1. Схема производства полиметилфенилсилоксановых лаков непрерывным методом: 1 — мерник-дозатор; 2 — струйный смеситель; 3 — колонна; 4,6,8 — флорентийские сосуды; 5,7— промыватели; 9 — сборник; 10 — отгонный куб; 11 — реактор СВОЙСТВА И ПРИМЕНЕНИЕ ПОЛИОРГАНОСИЛОКСАНОВ Свойства полиорганосилоксанов определяются химической структурой, формой и размером молекул. Многие особенности свойств полиорганосилоксанов связаны с высокой гибкостью макромолекул и относительно малым межмолекулярным взаимодействием. Большое влияние на свойства полимеров оказывают боковые группы. Увеличение размеров алифатического радикала повышает эластичность и растворимость полиорганосилоксана в неполярных растворителях и снижает его твердость и теплостойкость. Термическая стабильность и стойкость к окислению кремнийорганических полимеров также зависит от типа органического радикала, связанного с атомом кремния. Метильные, этильные и другие группы алифатического ряда склонны к окислению. Присутствие фенилыюй группы в макромолекуле заметно повышает ее термоокислительную стойкость. Во время нагревания в вакууме при 400°С полиорганосилоксаны распадаются на циклические низкомолекулярные соединения, в основном на тетрамеры и тримеры. Все кремнийорганические полимеры обладают невысокой механической прочностью, что обусловлено малым межмолекулярным взаимодействием, но тем не менее они применяются для получения покрытий, пресс-материалов, пенопластов и клеев. Кремнийорганические жидкости – полиметилсилоксаны (ПМС) и полиметилдифенилсилоксаны – находят применение в качестве гидравлических масел. Силиконовые масла включают класс жидких кремнийорганических полимеров (ПМС, трансформаторные масла). Силиконовые масла при обычных условиях не смешиваются с водой, не имеют цвета и запаха, не токсичны. Полидиметилсилоксаны обладают высокой теплостойкостью и хорошей теплопроводностью. Благодаря хорошим диэлектрическим свойствам ПМС широко используются в энергетике, а также применяются для производства герметиков, клеев и красок. Благодаря исключительной термостойкости, высоким диэлектрическим показателям, хорошей морозостойкости, резины, изготовленные на основе кремнийорганического каучука, применяются для жароупорных прокладок, уплотнений, мембран и т. д., предназначенных для работы в условиях низких (-60°С) и высоких температур (более +250°С). Высокая термостойкость кремнийорганических полимеров объясняется, прежде всего, высокой энергией связи Si–O. Существуют термостойкие резины, которые могут работать даже при температуре ˃300°С. В процессе нагревания силиконовых каучуков возможна сшивка линейных полимеров поперечными связями. По механической прочности полиорганосилоксаны уступают таким полимерам, как полиамиды. Лаки и эмали. Полиметил- и полиэтилфенилсилоксаны хорошо растворяются в большинстве органических растворителей, в частности в толуоле, ксилоле, бензине и их смесях , скипидаре, а также совмещаются с другими полимерами (фенолоформальдегидными смолами, акрилатами, полиэфирами и т.п.), которые вводятся в количестве 10-50%. Лаки обычно содержат 40-75% сухого вещества, пигменты и другие добавки. Покрытия отверждаются при нагревании до 200-2500С. Пигментированные (чаще всего алюминиевой пудрой) покрытия отличаются высокой жаростойкостью и применяются для деталей, работающих при температурах 450-5000С. Покрытия наносят на дымовые трубы, печи газогенераторов, двигатели внутреннего сгорания, отопительные приборы, стены зданий и различных строительных конструкций. Наиболее широко кремнийорганические лаки и эмали применяют в производстве электрических машин и аппаратов с рабочей температурой до 1800С. Стеклотекстолиты. Для изготовления стеклотекстолитов применяют стеклянную и кремнеземную ткани, стеклянное и асбестовое волокна и другие минеральные вещества. Пресс-материалы обладают теплостойкостью, хорошими электроизоляционными свойствами при повышенных температурах, высокой дугостойкостью, исключительной водостойкостью, значительной атмосферостойкостью. Стеклотекстолиты могут быть изготовлены как при высоком, так и при низком давлении. Технологический процесс их производства состоит из стадий подготовки стеклоткани, пропитки и сушки ткани, набора и прессования пакетов, термообработки изделий. Сначала стеклоткань подвергают термообработке, а затем сшивают в рулоны. Пропитка ткани проводится на горизонтальных и вертикальных пропиточно-сушильных машинах 60% растворами полимеров в толуоле. Сушат пропитанную ткань до такого состояния, чтобы она не слипалась. Высушенная пропитанная ткань разрезается на куски нужных размеров и укладывается в формы при изготовлении изделий сложной конфигурации или собирается в пакеты при изготовлении листов или плит. Пакеты прессуют при 150-2000С и давлении до 7 МПа. Выдержка при прессовании может составлять от нескольких десятков минут до нескольких часов. Прессование при низком давлении 0,07-0,2 МПа осуществляется либо под вакуумом в резиновых мешках, либо в прессформах до наступления отверждения. После прессования изделий в целях улучшения свойств материала проводят их термообработку при 2500С в течение 24 часов и более. Из пропитанной стеклоткани кроме листов радио-, электротехнического и конструкционного назначения можно готовить трубы и цилиндры способом намотки на оправку. Механическая прочность кремнийорганических стеклотекстолитов на основе бесщелочной стеклянной и кремнеземной ткани удовлетворительная. Стеклотекстолиты могут длительно работать при 3000С и кратковременно сохраняют диэлектрические свойства при 4000С. Физико-механические свойства пресс-материалов на основе кремнийорганических полимеров представлены ниже:

Для стеклотекстолитов конструкционного назначения используются модифицированные эпоксисилоксаны и ФФС. Материалы на их основе обладают более высоким разрушающим напряжением при изгибе: 500-600 МПа при 200С и около 300 МПа при 2500С. Они могут длительно работать при 2500С и пригодны для изготовления крупногабаритных изделий. Из стеклотекстолитов делают панельные доски, выключатели, держатели горячих электродов и другое электроизоляционное оборудование. Листовой стеклотекстолит в виде щитов, покрытых лаком, который содержит алюминиевую пудру, может служить защитой от источников тепла. Волокниты. Для получения электроизоляционных изделий, работающих при 250-3000С, применяют кремнийорганические полимеры и наполнители – асбест и стеклянное волокно. Технология производства волокнистых пресс-материалов аналогична технологии производства асборезольных пресс-материалов и стекловолокнита. Важным свойством пресс-материалов с асбестом в качестве наполнителя является высокая теплостойкость (3000С), однако электроизолирующие свойства и влагостойкость их сравнительно низкие. Подобный материал применяется для изготовления тепло- и дугостойких электроизоляционных материалов и тормозных колодок. Из стекловолокнита получают изделия, предназначенные для работы при высокой температуре (4000С) и выдерживающие кратковременное действие 600-8000С. Марки и свойства некоторых пресс-материалов на основе кремнийорганических смол стекловолокна, наполнителей и других добавок представлены ниже:

Пресс-порошки. Изделия, приготовленные из пресс-порошков, обладают удовлетворительной механической прочностью и хорошими электроизоляционными свойствами. Наполнителями для них служат порошкообразные асбест и стеклянное волокно. Перерабатывают их прямым и литьевым прессованием. Пресс-порошки находят применение в высоко- и низкочастотной технике, в основном в радиотехнике, для изготовления дугостойких и электроизоляционных изделий: каркасов катушек, штепсельных разъемов, корпусов микровыключателей, роторов переключателей, миниатюрных панелей, деталей антенных устройств, длительно работающих при 200-2500С и кратковременно при 350-4000С. Изделия устойчивы к тропической влажности, солнечному свету и грибкам. Пенопласты. Пенопласты на основе кремнийорганических полимеров обладают высокой теплостойкостью – выдерживают длительное нагревание при 2500С и кратковременное при 300-3500С. Образование твердого неплавкого нерастворимого материала происходит в результате реакции поликонденсации растворимого низкомолекулярного полимера. Если проводить вспенивание газом, выделяющимся при распаде газообразователя, таким образом, чтобы этот процесс совпадал с процессом поликонденсации и заканчивался ко времени отверждения полимера, то можно получить пенопласт ячеистой структуры. Пенопласт хрупок, негорюч, отличается хорошими диэлектрическими свойствами. Введение 12-25% алюминиевой пудры или асбеста приводит к повышению прочности пенопласта. Клеи. Отличительной способностью кремнийорганических клеев является их высокая теплостойкость и термостабильность. Их можно эксплуатировать в пределах температур от -60 до 12000С. Обычно применяют полиметилфенилсилоксановые полимеры в виде растворов, содержащих порошковые или волокнистые наполнители, ускорители отверждения. Их можно модифицировать другими полимерами для придания повышенной эластичности и адгезии (каучуками, эпоксидными и фенолоформальдегидными смолами и др.) Этими клеями склеивают металлы и теплостойкие неметаллические материалы (стекло, керамику, фарфор и др.), некоторые пластмассы (фторопласты, ПЭТФ), а также соединяют тепло- и звукоизоляционные материалы со сталью и сплавами титана. Разрушающее напряжение при сдвиге склеенных металлических изделий составляет 10-28 МПа при 200С и 3-6 МПа при 3000С [1]. Биосовместимые материалы. Основная черта нового столетия – возрастающий интерес к повышению качества и увеличению продолжительности человеческой жизни. Достижение подобной цели, в частности, предполагает разработку и создание материалов для восстановления функций тканей и органов. Использование ксенобиотиков и аллогенных трансплантатов показывает свою ограниченность при применении, а использование искусственных материалов предыдущих поколений не в полной мере удовлетворяет врачей и пациентов. Поэтому проблема разработки материалов, обеспечивающих надежное функционирование эндопротезов, имплантатов и других изделий для медицинской техники, приобретает весьма актуальное значение в связи с неуклонным ростом требований к качеству жизни пациента. Количество операций, проводимых с использованием имплантатов, постоянно увеличивается, что связано, прежде всего, с ростом дорожно-транспортного и бытового травматизма, а также с рядом распространенных заболеваний, таких как артроз, артрит, рак. Для закрытия дефектов и реконструкции костей в различное время использовали полимеры, соединения на основе углерода, металлы и их сплавы; для операций в области глаз – силиконовые, металлические и хрящевые эндопротезы. Известно, что живой организм резко отторгает инородные субстанции, стараясь удалить из себя инородное тело. Кроме того, все эндопротезы из небиологических материалов, функционируя в контакте с живыми тканями, составляют биохимическую и биомеханическую систему, неизбежно травмируя их. Таким образом, очевидна необходимость создания таких материалов, которые способны длительно сосуществовать совместно с живым организмом – биосовмещаться. В последние годы значительно возросло число полимеров, используемых для производства медицинских изделий, в частности трубок. Для медицинского применения материал должен обладать хорошей стойкостью к окружающим тканям и жидким средам организма, иметь высокий уровень физико-механических показателей, обладать устойчивостью к химическим веществам, применяемым для стерилизации. Наиболее широко распространенными полимерными материалами являются поливинилхлорид (ПВХ), латекс, полиуретан (ПУ), силиконовые резины, стирол-этилен-бутилен-стирольные блок-сополимеры и т. д. При значительных нарушениях анатомии мелких суставов дистальных отделов конечностей, являющихся результатом механических и термических травм, довольно легко определяются показания к радикальным операциям, таким как артродез и эндопротезирование. В последнее время заместительная артропластика (эндопротезирование) мелких суставов дистальных отделов конечностей активно используется в хирургической реабилитации пациентов с поздними стадиями ревматических и дегенеративно-дистрофических заболеваний опорно-двигательного аппарата (ОДА), таких как ревматоидный артрит (РА) и первичный остеоартроз. Широкое распространение при таких видах эндопротезирования получили современные силиконовые бесцементные импланты IV поколения типа DePuy NeuFlex производства компании J&J. На протяжении нескольких лет компаунд СИЭЛ, разработанный в АО «ГНИИХТЭОС», поставлялся по контрактам за рубеж, на его основе американская фирма «Мак Ган» выпускала самые совершенные по качеству эндопротезы в мире. К сожалению, как за рубежом, так и в России растет количество операций по удалению молочных желез (мастэктомия) у женщин все более и более молодого возраста. В России число таких операций составляет десятки тысяч в год. Возрастает потребность в материале марки СИЭЛ 159-356Н, предназначенном для изготовления экзо- и эндопротезов молочной железы, в связи с чем деятельность АО «ГНИИХТЭОС» направлена на удовлетворение данной потребности. Для различных медицинских целей сотрудниками АО «ГНИИХТЭОС» разработан еще целый ряд материалов. Так, для контурной пластики мягких тканей и челюстно-лицевого протезирования предназначен компаунд марки СИЭЛ 159-467. В качестве основы для специальных самоклеящихся накладок, облегчающих залечивание келлоидных швов, трофических язв, ожоговых поражений кожи и т. п., применяют компаунд марки СИЭЛ 159-456. Такая накладка нетоксична, не вызывает у пациента аллергических реакций и создает комфортные условия при эксплуатации. По инициативе академика С.Н. Федорова были разработаны компаунды марок СИЭЛ 159-330 и СИЭЛ 159-465 для изготовления на их основе интраокулярных линз для больных с практически полной потерей зрения взамен ранее применяемым хрусталикам из полиметилметакрилата. Линзы на основе данных компаундов выгодно отличаются эластичностью, меньшим травматизмом при операции, более высокой прочностью и биологической инертностью. Оба компаунда пригодны для изготовления интраокулярных оптических линз для коррекции зрения у людей, страдающих различными видами аметропий – близорукостью или дальнозоркостью высоких степеней. Специалистами ИМЕТ РАН ведутся работы для предотвращения возникновения рестеноза после имплантации стентов. Для решения данной проблемы на поверхность стента, изготовленного из никелида титана, наносили полимерное покрытие на основе силоксанового каучука Лестосил СМ, вулканизированного катализатором холодного отверждения. Данное покрытие отличается стойкостью к биологическим средам, высокой адгезией к материалу подложки при сохранении параметров прочности и эластичности. В настоящее время одной из перспективных задач, стоящих перед медициной, является осуществление передачи лекарственного вещества в область человеческого организма, в которой размещен имплантат. Как правило, в данном случае используются биодеградируемые материалы с различной скоростью разложения и порциями лекарственных препаратов. Использование полидиметилсилоксанового каучука возможно для применения в качестве основы биодеградируемого покрытия при стентировании кишечника. Для повышения адгезии биодеградируемого покрытия к материалу стента производится нанесение слоя грунтовки на основе каучука Лестосил СМ. Наряду с обеспечением более высоких показателей адгезии, данный слой предотвращает нежелательную ионизацию тяжелыми металлами. В зависимости от концентрации лекарства в биодеградируемом покрытии, меняется интенсивность и длительность выделения полезных веществ без разложения основы. |