шпоры к экзу по материаловедению. Матвед экз (я все сдала). Кристаллизация металлов, охлаждение чистого железа, его модификации

Скачать 2.9 Mb. Скачать 2.9 Mb.

|

|

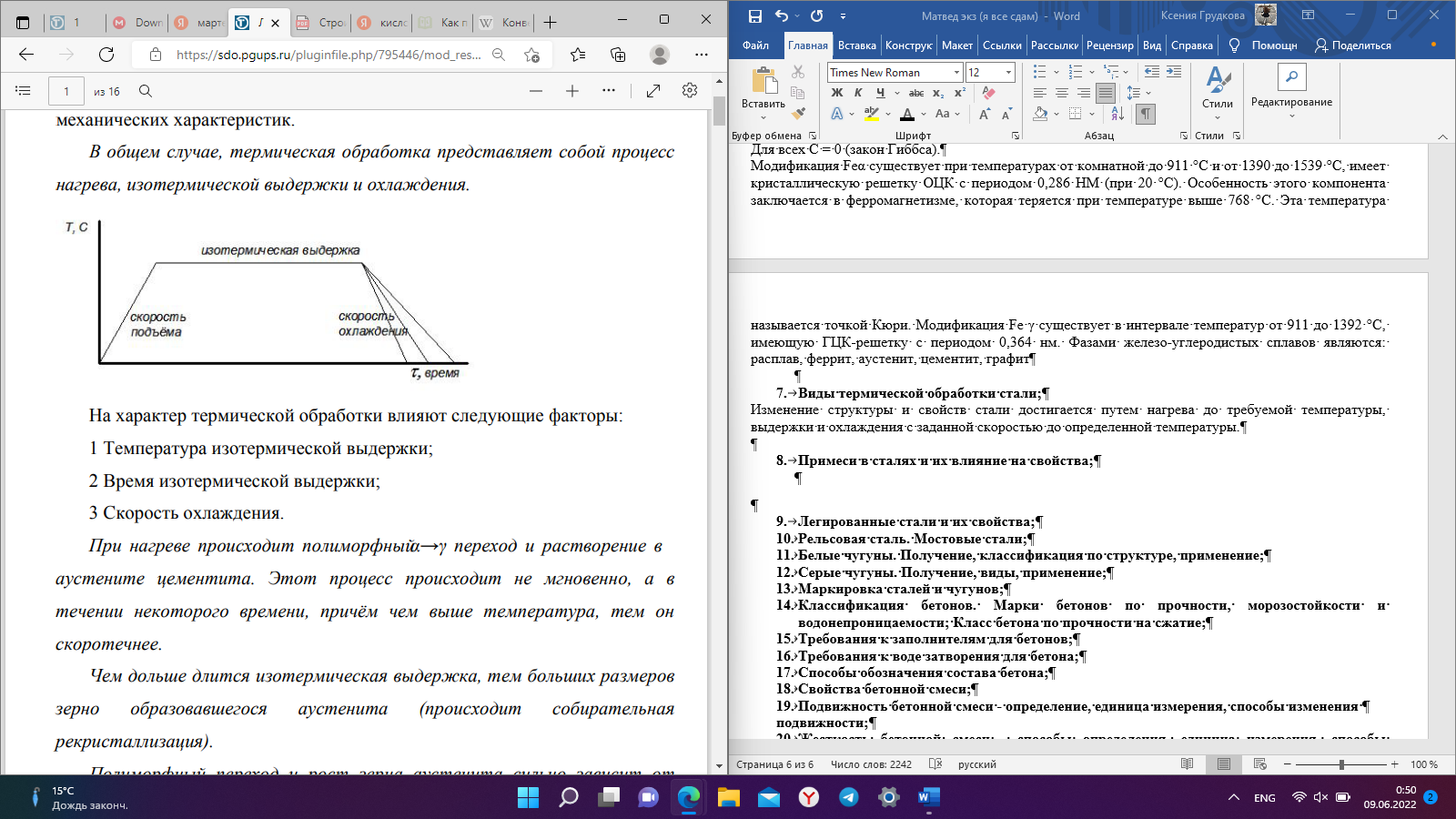

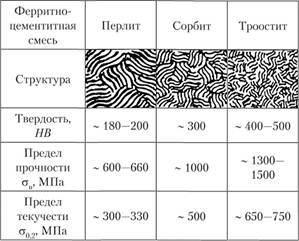

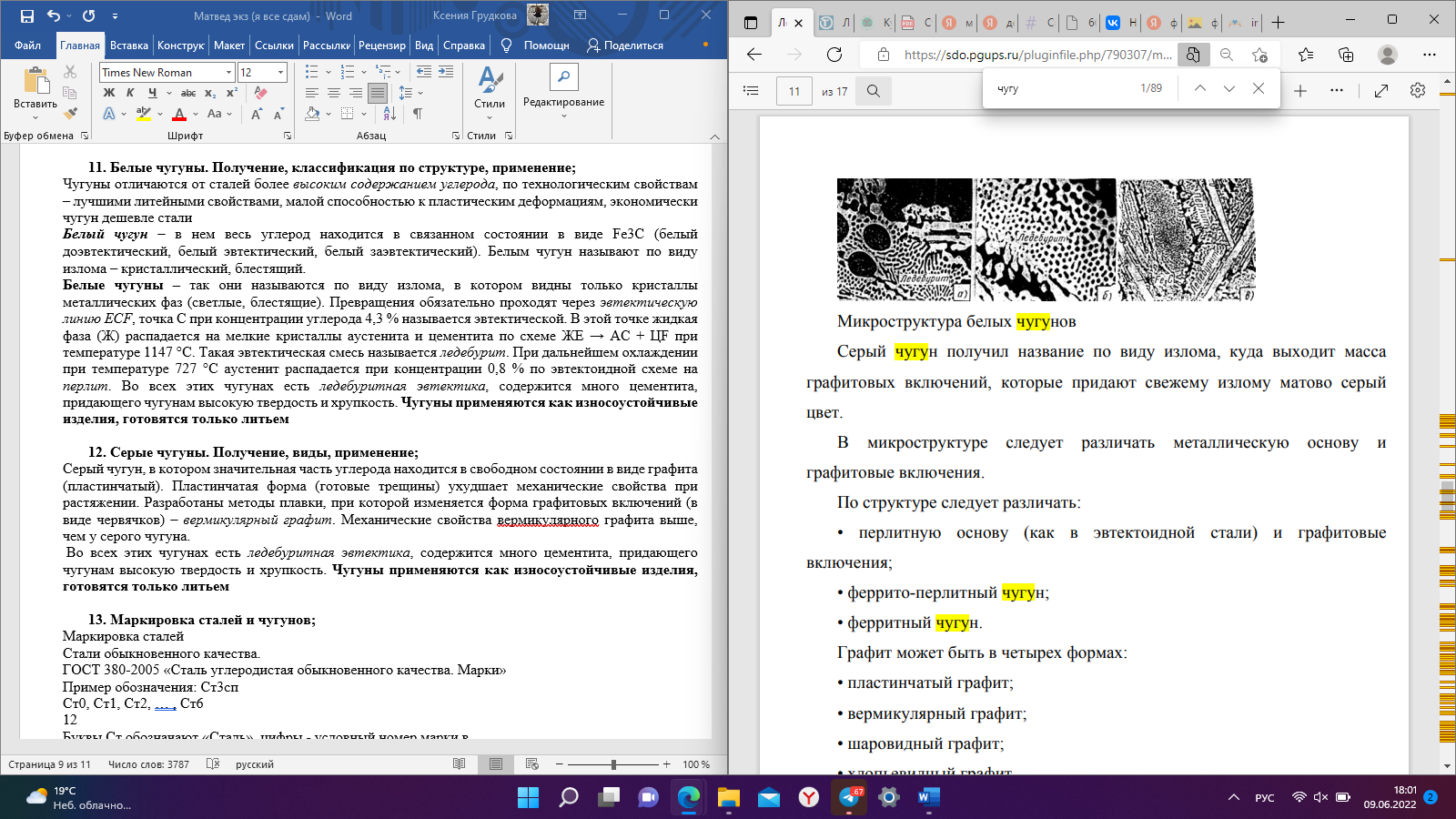

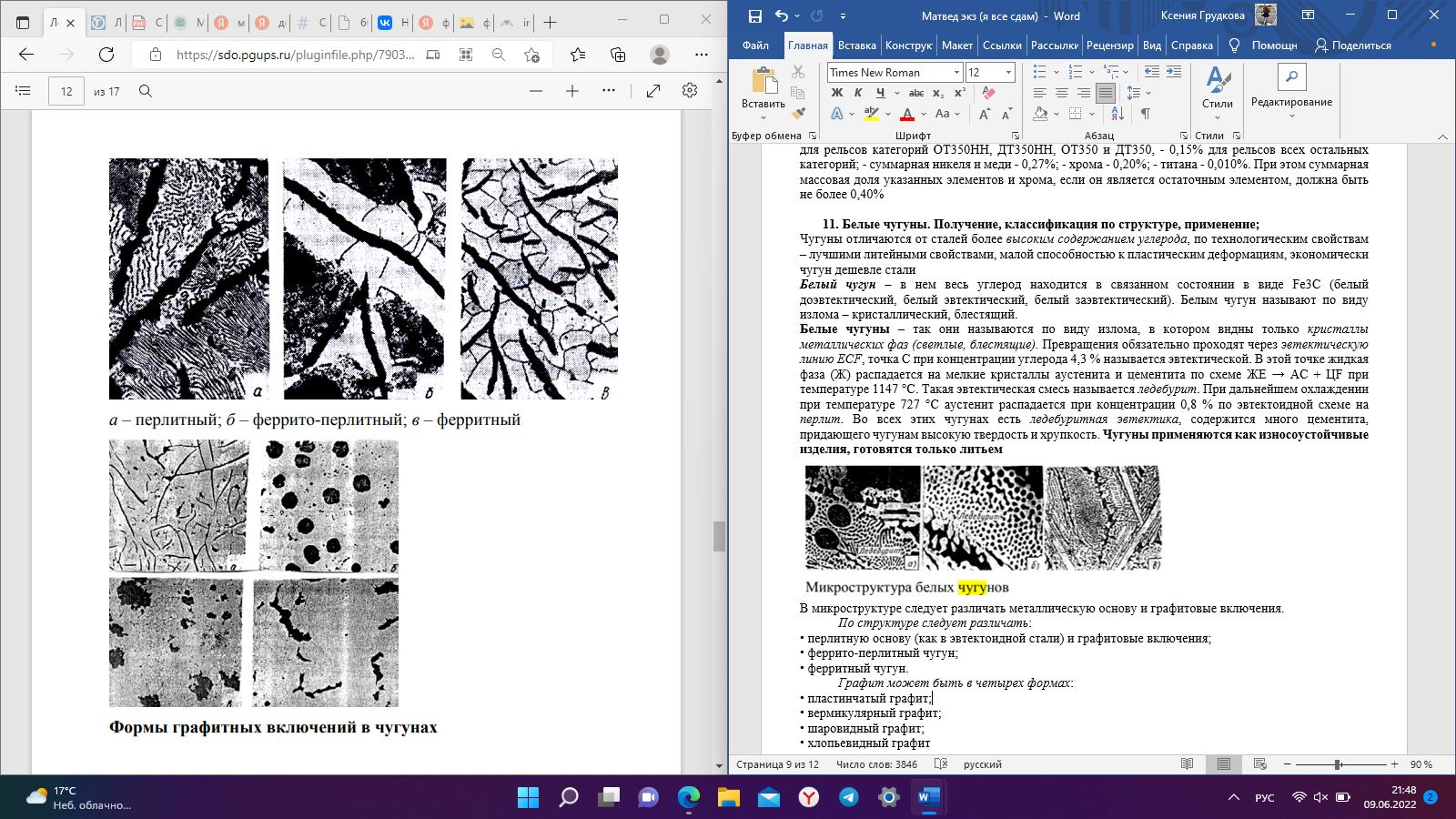

Цель – повышение физико-химических характеристик. Изменение структуры и свойств стали достигается путем нагрева до требуемой температуры, выдержки и охлаждения с заданной скоростью до определенной температуры.  На характер термической обработки влияют следующие факторы: 1 Температура изотермической выдержки; 2 Время изотермической выдержки; 3 Скорость охлаждения Полиморфный переход и рост зерна аустенита сильно зависит от состава стали (от примесей и способа производства). Чем меньше зерно, тем выше прочность. пластичность и вязкость. В процессе превращения происходит полиморфное α→γ превращение и диффузионное перераспределение углерода в аустените, что приводит к образованию ферритно-цементитной структуры : А=>Ф+Fe3C (перлит). Чем дольше длится изотермическая выдержка, тем больших размеров зерно образовавшегося аустенита (происходит собирательная рекристаллизация). В зависимости от скорости охлаждения могут получаться структуры с разной степенью дисперсности (чем больше переохлаждение, тем меньше межпластинчатое расстояние. Если аустенит очень быстро охлаждается, то углерод не успевает «уйти» из кристаллической решётки. Получают мартенсит — пересыщенный раствор углерода в α-железе. Мартенсит обладает большой твёрдостью (НВ=600), высокой прочностью, хрупкий. Мартенсит, троостит, сорбит — неравновесные структуры.  8…10% стали подвергается термической обработке 1 Закалка 2 Отпуск 3 Отжиг 4 Нормализация Закалка Нагрев стали до температуры выше аустенитных превращений на 30…40 ºС, выдержка, а затем быстрое охлаждение со скоростью, превышающую критическую. Т.е., как правило, получается мартенситная структура. (Мартенсит обладает большой твёрдостью (НВ=600), высокой прочностью, хрупкий.) Производится на готовых изделиях. В последствии, обязательно подвергают отпуску, чтобы снять внутренние напряжения, возникающие из-за неравномерности распределения температуры по объёму детали. Отпуск Отпуск — нагрев стали до температур ниже аустенитных превращений, выдержке, и последующем охлаждении с определённой скоростью. Различают три вида отпуска. а) низкий — нагрев до 250 ºС. Структура — отпущенный мартенсит. При этом внутренние напряжения, которые возникают при закалке снимаются, повышается прочность, улучшается вязкость без снижения твёрдости. Применяют, например, для режущего и измерительного инструмента. Изделия не выдерживают длительных динамических нагружений. б) средний — нагрев до 350…500 ºС. Структура — троостит или троосто-мартенсит. Высокий предел упругости, выносливости, релаксационная стойкость. Применяют при изготовлении пружин. в) высокий — нагрев до 500…600 ºС. Структура — сорбит отпуска. Применяют при изготовлении конструкционных сталей, к которым предъявляются повышенные требования. Отжиг Применяется для упорядочения структуры, снятия остаточных напряжений, уменьшения размера зерна. Нагрев до температуры аустенитных превращений, а затем медленное охлаждение. Получается равновесная структура перлита (в эвтектоидной стали). Низкая прочность и высокая пластичность. Нормализация Вид отжига. Происходит полная рекристаллизация, уменьшение размера зерна. Нагрев до температур аустенитных превращений, затем охлаждение на воздухе. Получается сорбитовая структура или трооститовая струкрура. Подвергаются прокатные изделия. Химико-термическая обработка стали Химико-термической обработка — сочетание термического и химического воздействия на металлы и сплавы для изменения химического состава, структуры и свойств в поверхностных слоях. Сводится к диффузионному насыщению поверхностного слоя стали неметаллами. Широко применяют при производстве деталей машин. Цементация — насыщение углеродом Изделия приобретают высокую твёрдость, износостойкость, прочность. Азотирование — насыщение азотом. Сильно повышает твёрдость, износостойкость, сопротивление коррозии. Так же борирование, силицирование, цианирование (одновременное насыщение углеродом и азотом) Примеси в сталях и их влияние на свойства; (или см. пункт 4) Полезные (нормальные) примеси: • Кремний (Si) до 0,5% • Марганец (Mn) до 0,8% Вводят в сталь при производстве, для раскисления (удаления кислорода). В этом количестве эти примеси не оказывают существенного влияния на стали. При большем содержании это будут легированные стали. Вредные примеси: • Сера (S) допускается до 0,06% Образуется FeS (сульфид железа), который имеет низкую температуру плавления (768 ºС). FeS окружает зёрна стали и при повышенной температуре появляются трещины. При большем содержании серы сталь становится красноломкой, т.е. хрупкой при повышенных температурах (≈ 800 ºС). Повышенное содержание серы влияет на качество поверхности излома: он становится волокнистым и приводит к снижению ударной вязкости. • Фосфор (P) до 0,04% Растворяясь в α-Fe, фосфор охрупчивает сталь с понижением температуры. Это явление называется хладноломкостью. При этом облегчается обработка резанием (стружка становится ломкой) • Кислород (O) до 0,03% Избыточное количество приводит к красно- и хладноломкости. Также вредными являются примеси азота и водорода. Кроме этих элементов могут встречаться и другие, но это будут природнолегированные стали. Легированные стали и их свойства; Легированные стали — сплавы, содержащие специально введённые легирующие добавки. Существенно изменяются свойства. Назначение состоит в том, чтобы изменить в нужном направлении соотношение между прочностью и твёрдостью, между хрупкими и пластическими свойствами, повысить коррозионную стойкость. В зависимости от содержания легирующих добавок различают низколегированные (до 2,5%), среднелегированные (2,5-10) и высоколегированные (более 10%) стали. По назначению легированные стали разделяют на конструкционные, инструментальные, стали со специальными физико-механическими свойствами. Влияние легирующих элементов на свойства сплавов По характеру влияния, оказываемого на свойства сплавов, легирующие добавки делятся на две группы: никеля и хрома. Добавки первой группы: Ni, Co, Cu, Si, Al, N Не образуют с углеродом устойчивых карбидов, расширяют область устойчивости γ-железа. Добавки второй группы: Cr, Mn, V, W, Mo, Ti, Zr, Ni Образуют с углеродом устойчивые карбиды, сужают область устойчивости γ-железа. Основными преимуществами легированных сталей являются их большая прочность при сохранении достаточно высокой пластичности и свариваемости, повышенная стойкость к атмосферной коррозии. Марка легированной стали характеризирует ее приближенный химический состав: цифры до букв показывают среднее содержание углерода, увеличенное в 100 раз; цифры после букв – содержание легирующей добавки в процентах, например, марка 09Г2СД расшифровывается так: углерода 0,09 %, марганца до 2%, кремния до 1%, меди до 1%. (хром (X), никель (Н), молибден (М), вольфрам (В), кремний (С), марганец (Г), медь (Д), фосфор (П), титан (Т), ванадий (Ф), Р – бор, К – кобальт, Ю – алюминий, Б – ниобий.) Классификации легированных сталей По содержанию легирующих элементов: 1 Низколегированная сталь — до 2,5%; 2 Среднелегированная сталь — 2,5…10%; 3 Высоколегированная сталь — >10%. Рельсовая сталь. Мостовые стали; ГОСТ Р 51685-2013 «Рельсы железнодорожные. Общие технические условия». Для производства рельсов используют стали кислородно-конвертерного или электропечного производства. Микроструктура рельсовой стали представляет собой пластинчатый перлит с небольшими прожилками феррита на границах зёрен (П+Ф). После термической обработки достигается однородная сорбитовая структура. Значительная прочность, твёрдость, сопротивление износу. Макроструктура рельсовой стали должна быть мелкозернистой, однородной, без пустот и посторонних включений. Рельсовые стали подразделяют: 1. По способу выплавки стали: а) в конвертере (К); б) в электропечи (Э); 2. По термическому упрочнению: а) термоупрочненные, подвергнутые дифференцированному упрочнению по сечению рельса (ДТ); б) термоупрочненные, подвергнутые объемной закалке и отпуску (ОТ); в) нетермоупрочненные (НТ); 3. По классу прочности (минимальной твердости): а) 370 (термоупрочненные); б) 350 (термоупрочненные); в) 320 (нетермоупрочненные); г) 300 (нетермоупрочненные); д) 260 (нетермоупрочненные) Массовая доля остаточных элементов в стали не должна превышать: - меди - 0,20%; - никеля - 0,20% для рельсов категорий ОТ350НН, ДТ350НН, ОТ350 и ДТ350, - 0,15% для рельсов всех остальных категорий; - суммарная никеля и меди - 0,27%; - хрома - 0,20%; - титана - 0,010%. При этом суммарная массовая доля указанных элементов и хрома, если он является остаточным элементом, должна быть не более 0,40% Белые чугуны. Получение, классификация по структуре, применение; Чугуны отличаются от сталей более высоким содержанием углерода, по технологическим свойствам – лучшими литейными свойствами, малой способностью к пластическим деформациям, экономически чугун дешевле стали. Белый чугун – в нем весь углерод находится в связанном состоянии в виде Fe3C (белый доэвтектический ((C=2,14-4,3%) – П+Ц+Л), белый эвтектический ((C=4,3%) - Л), белый заэвтектический ((C > 4,3%) – Л+Ц)). Белым чугун называют по виду излома – кристаллический, блестящий. Исходными материалами являются железные руды, топливо и флюсы. Топливом служит кокс – продукт сухой перегонки коксующихся каменных углей.   В результате доменной плавки могут быть получены В результате доменной плавки могут быть получены• Передельные (белые) чугуны – 80-90% • Литейные (серые) – 8-18% • Ферросплавы – 2-3% Белые чугуны – так они называются по виду излома, в котором видны только кристаллы металлических фаз (светлые, блестящие). Превращения обязательно проходят через эвтектическую линию EСF, точка С при концентрации углерода 4,3 % называется эвтектической. В этой точке жидкая фаза (Ж) распадается на мелкие кристаллы аустенита и цементита по схеме ЖЕ → АС + ЦF при температуре 1147 °С. Такая эвтектическая смесь называется ледебурит. При дальнейшем охлаждении при температуре 727 °С аустенит распадается при концентрации 0,8 % по эвтектоидной схеме на перлит. Во всех этих чугунах есть ледебуритная эвтектика, содержится много цементита, придающего чугунам высокую твердость и хрупкость. Чугуны применяются как износоустойчивые изделия, готовятся только литьем В микроструктуре следует различать металлическую основу и графитовые включения. По структуре следует различать: • перлитную основу (как в эвтектоидной стали) и графитовые включения; • феррито-перлитный чугун; • ферритный чугун. Графит может быть в четырех формах: • пластинчатый графит; • вермикулярный графит; • шаровидный графит; • хлопьевидный графит СВОЙСТВА ЧУГУНОВ Свойства чугунов зависят от следующих параметров: • от металлической основы; • от характера и количества графитных включений; • от формы графита; • от термической обработки (в данном разделе не рассматривается) Белые чугуны очень твердые и хрупкие, плохо обрабатываются режущим инструментом, идут на переплавку в сталь и называются передельными чугунами. Часть белого чугуна идет на получение ковкого чугуна Серые чугуны. Получение, виды, применение; Серый чугун, в котором значительная часть углерода находится в свободном состоянии в виде графита (пластинчатый). Пластинчатая форма (готовые трещины) ухудшает механические свойства при растяжении. Разработаны методы плавки, при которой изменяется форма графитовых включений (в виде червячков) – вермикулярный графит. Механические свойства вермикулярного графита выше, чем у серого чугуна. Серый чугун получил название по виду излома, куда выходит масса графитовых включений, которые придают свежему излому матово серый цвет Во всех этих чугунах есть ледебуритная эвтектика, содержится много цементита, придающего чугунам высокую твердость и хрупкость. Чугуны применяются как износоустойчивые изделия, готовятся только литьем (Получение) Серый чугун получают при добавлении в расплавленный металл веществ, способствующих распаду цементита и выделению углерода в виде графита. Для серого чугуна графитизатором является кремний. При введении в сплав кремния около 5% цементит серого чугуна практически полностью распадается и образуется структура из пластичной ферритной основы и включений графита. С уменьшением содержания кремния цементит, входящий в состав перлита, частично распадается и образуется ферритно-перлитная структура с включениями графита. При дальнейшем уменьшении содержания кремния формируется структура серого чугуна на перлитной основе с включениями графита Серые чугуны — это литейный чугун. Серый чугун поступает в производство в виде отливок. Серый чугун является дешевым конструкционным материалом. Он обладает хорошими литейными свойствами, хорошо обрабатывается резанием, сопротивляется износу, обладает способностью рассеивать колебания при вибрационных и переменных нагрузках. Свойство гасить вибрации называется демпфирующей способностью. Демпфирующая способность чугуна в 2—4 раза выше, чем стали. (Применение) Высокая демпфирующая способность и износостойкость обусловили применение чугуна для изготовления станин различного оборудования, коленчатых и распределительных валов тракторных и автомобильных двигателей и др. Механические свойства серых чугунов зависят от металлической основы, а также формы и размеров включений графита. Наиболее прочными являются серые чугуны на перлитной основе, а наиболее пластичными — серые чугуны на ферритной основе. Наибольшее снижение прочностных свойств вызывают включения графита в виде пластинок, наименьшее — включения точечной или шарообразной формы. (Виды) По физико-механическим характеристикам серые чугуны условно можно разделить на четыре группы: малой прочности, повышенной прочности, высокой прочности и со специальными свойствами. Легированный серый чугун имеет мелкозернистую структуру и лучшее строение графита за счет присадки небольших количеств никеля и хрома, молибдена и иногда титана или меди. Модифицированный серый чугун имеет однородное строение по сечению отливки и более мелкую завихренную форму графита. Химический состав шихты для изготовления модифицированного чугуна подбирают таким, чтобы обычный модифицированный чугун затвердевал бы в отливке с отбелом (т.е. белым или половинчатым). Высокопрочный чугун. Механические свойства высокопрочного чугуна позволяют применять его для изготовления деталей машин, работающих в тяжелых условиях, вместо поковок или отливок из стали. Ковкий чугун — условное название более пластичного чугуна по сравнению с серым. Ковкий чугун никогда не куют. Отливки из ковкого чугуна получают длительным отжигом отливок из белого чугуна с перлитно-цементитной структурой. Маркировка сталей и чугунов; Маркировка сталей Стали обыкновенного качества. ГОСТ 380-2005 «Сталь углеродистая обыкновенного качества. Марки» Пример обозначения: Ст3сп Ст0, Ст1, Ст2, … , Ст6 Буквы Ст обозначают «Сталь», цифры - условный номер марки в зависимости от химического состава стали, буквы — способ раскисления. кп — кипящая пс — полуспокойная сп — спокойная Химический состав — нормируется углерод, марганец, кремний. Буква «Г» в обозначении — повышенное содержание марганца. Ст5Гпс Т.о. нормируется только химический состав (механические свойства не нормируются). Стали углеродистые качественные ГОСТ 1050-2013 «Металлопродукция из нелегированных конструкционных качественных и специальных сталей. Общие технические условия». 08 … 20 кп, пс 25 … 80 Буква «Г» в обозначении — повышенное содержание марганца. Цифры — среднее содержание углерода в сотых долях %. Эти стали гарантируются по механическим свойствам Инструментальные качественные углеродистые стали У7, У8, … , У13 цифра — содержание углерода в десятых долях % Высококачественные (низкое содержание серы и фосфора) У7А, У8А, … Маркировка чугунов Серый чугун с пластинчатым графитом разделяют на марки: СЧ-25, СЧ-30,…, СЧ-45 (числа показывают минимальный предел прочности при растяжении, кгс/мм2) Высокопрочные чугуны обозначаются марками: ВЧ38-17, … , ВЧ120-2 (первые числа — минимальный предел прочности при растяжении, кгс/мм2, последующие — минимальное относительное удлинение, %) Ковкие чугуны обозначаются марками: КЧ30-6, … , КЧ63-2 (числа — то же, что и в случае высокопрочных чугунов) Маркировка легированных сталей ГОСТ 4543-2016 «Металлопродукция из конструкционной легированной стали. Технические условия». Маркировка буквенно-цифровая. Каждой из легирующих добавок присвоено определённое обозначение. Буквы — название легирующих элементов Ni W Mо Cr N Al Cu Si Mn Ti V Н В М Х А Ю Д С Г Т Ф Среднее массовая доля углерода, содержащееся в стали в сотых долях процента, ставится впереди, далее указывается условное обозначение легирующей добавки и затем примерное содержание этой добавки в процентах. Если цифры нет, то содержание добавки менее 1,5%. 30ХГС С-0,3%; Cr, Mn, Si < 1,5% 10Х18Н9 С-0,1%; Cr — 18%; Ni — 9%; Буква А в конце наименования марки обозначает «высококачественная сталь». «Особовысококачественная» сталь обозначается буквой Ш через тире в конце наименования марки. 30ХГСА 30ХГС-Ш, 30ХГСА-Ш. |