Введение. Кулисный, кулачковый, кривошипный и др

Скачать 77.76 Kb. Скачать 77.76 Kb.

|

|

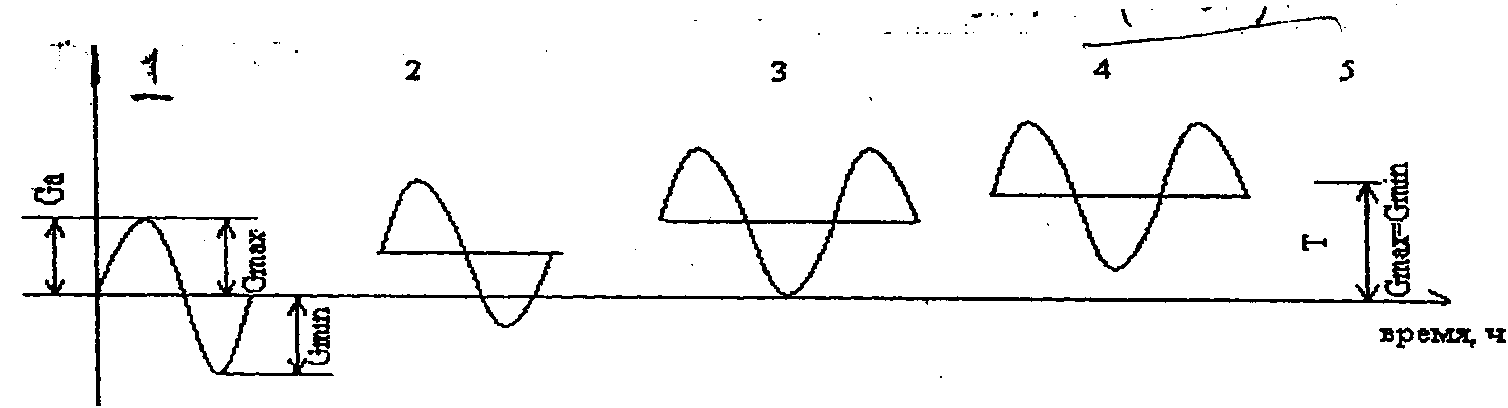

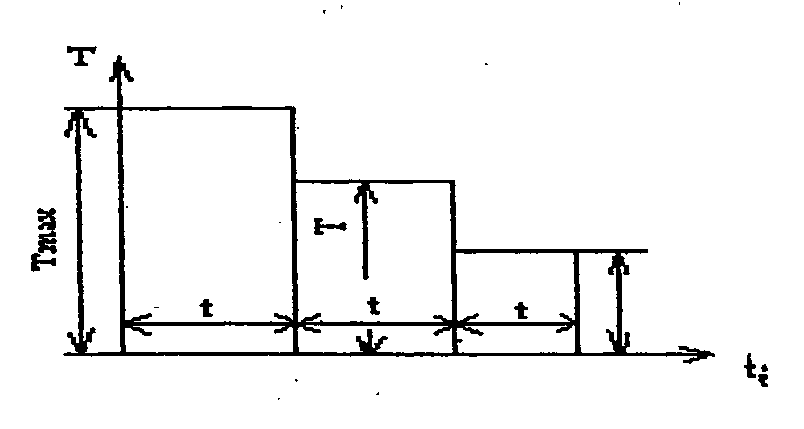

Введение Все без исключения машины и механизмы состоят из отдельных деталей. Детали не только составляют машины, но и определяют их работоспособность. В соответствии с ГОСТ 2.101-68 (СТ СЭВ 364-76) кроме деталей различают такие виды изделий, как сборочные единицы, комплекты и комплексы, и даны их определения. Деталь- это изделие, изготавливаемое из однородного материала без сборочных или монтажных операций. К деталям относятся также изделия, изготовленные из однородного материала с применением сварки, пайки, сшивки, склеивания (например, трубка, спаянная или сваренная из куска листового материала). В зависимости от выполняемых функций детали бывают простые и сложные. Простые детали (болт, гайка, зубчатое колесо) выполняют одну функцию. Сложные детали имеют несколько функциональных назначений (например, корпус редуктора является еще и масляной ванной). Сборочная единица- изделие, состоящее из нескольких деталей, соединенных между собой с помощью сборочных или монтажных операций и имеющих общее функциональное назначение (подшипник, муфта, редуктор и др.). Комплексом называется группа изделий, предназначенных для выполнения взаимосвязанных эксплуатационных функций, но не соединенных между собой (несобранная машина, поточная линия и др.). Комплектом называется набор изделий, не связанных между собой функционально и сборочными операциями (комплекты запасных частей, инструмента, измерительной аппаратуры и др.). Система взаимосвязанных сборочных единиц, предназначенная для преобразования и изменения движения, называется механизмом (кулисный, кулачковый, кривошипный и др.). Машиной является совокупность механизмов, образующая функционально- замкнутую систему преобразования энергии, материалов или информации с целью частичной или полной замены производственных функций человека, облегчения его труда и повышения производительности. В зависимости от выполняемых функций различают энергетические, предназначенные для преобразования энергии, и рабочие машины. К энергетическим машинам относятся электродвигатели и электрогенераторы, двигатели внутреннего сгорания и паровые машины, турбины и гелиостанции. Рабочие машины подразделяются на технологические и машины-орудия (металлорежущие станки, ковочные машины, прокатные станы и др.), транспортные (автомобили, тракторы, самолеты, тепловозы и др.) и транспортирующее машины (конвейеры, элеваторы, подъемные краны). Отдельную группу составляют м а ш и н ы – а в т о м а т ы, которые без участия человека выполняют все рабочие и вспомогательные операции технологического процесса. Машины-автоматы, расположенные в технологической последовательности и автоматически воздействующие на предмет труда, составляют а в т о м а т и ч е с к и е линии (цехи, заводы ). Как самостоятельная научная дисциплина курс "Детали машин" оформился к 80-м годам прошлого столетия. В это время он был выделен из общего курса построения машин. До 80-х годов ХIХ в., когда машин было мало, а их расчеты носили элементарный характер, студенты-механики изучали все вопросы машиностроения в общем курсе построения машин. Развитие машиностроения и теории расчета машин сделало этот курс чрезвычайно обширным, а общее обучение - нецелесообразным. Поэтому курс построения машин был расчленен на ряд общетехнических и специальных дисциплин. В России первый курс под названием "Детали машин" написан в 1881 г. проф. В.Л. Кирпичевым (1845-1913). В дальнейшем этот курс получил свое развитие в трудах проф. П.К. Худякова (1857-1936), А.И. Сидорова (1866-1931), М.А. Саверина (1891-1952) и др. Из курсов, написанных зарубежными учеными, переведены на русский язык и широко использовались труды К.Баха и Ф.Ретшера. Кроме общих курсов по деталям машин написано большое количество монографий и статей, посвященных отдельным вопросам, например работы таких выдающихся ученых, как Л.Эйлер, Н.Е. Жуковский, С.А.Чаплыгин, Н.П. Петров и др. В настоящее время исследованиями в области деталей машин занимаются научно-исследовательские и учебные институты, машиностроительные заводы. ОСНОВНЫЕ КРИТЕРИИ РАБОТОСПОСОБНОСТИ ПРИ РАСЧЕТЕ ДЕТАЛЕЙ МАШИН 1 Основные критерии работоспособности деталей машин 2 Расчетные нагрузки 3 Основные пути повышения надежности деталей машин на стадии конструирования 1. Основные критерии работоспособности деталей машин. Совершенство конструкции деталей оценивают по их надежности и экономичности. Под надежностью понимают вероятность безотказного выполнения деталью своих функций в течение заданного срока службы без внеплановых ремонтов, котороя оценивается коэффицентом Кн:  , (1) , (1)где Кн - коэффициент надежности детали; Nб - число случаев безотказной работы в данной партии одинаковых деталей в идентичных условиях; N - число деталей в партии. Коэффициент надежности сложной машины равен произведению коэффициентов надежности отдельных деталей машин: КнΣ = Кн1∙Кн2∙Кн3∙...∙Кнi . (2) Надежность машины всегда меньше надежности самой надежной детали. Долговечность - это достаточно длительная, безотказная работа машин (до наступления " морального износа "). Экономичность - определяется стоимостью материалов, затратами на производство и эксплуатацию. Для того чтобы быть надежными детали, прежде всего, должны быть работоспособными. Работоспособность - это такое состояние деталей машин, в котором они могут выполнять свои функции в пределах технических требований. Работоспособность деталей машин при их расчете оценивается следующими основными критериями: прочностью, жесткостью, износостойкостью, теплостойкостью, вибростойкостью и др. 1.1. Прочность - является основным критерием работоспособности для большинства деталей. Расчет на прочность сводится к определению таких размеров и форм деталей, при которых исключается возможность возникновения опасных деформаций, поломок или поверхностных разрушений. Расчет на прочность производят по коэффициенту запаса прочности ;  , (3) , (3)где [σ] - допускаемое напряжение, Н/мм2;  -предельное напряжение, Н/ мм2; -предельное напряжение, Н/ мм2;[n]- допускаемый коэффициент запаса для общего машиностроения, принимают [n] = 1,2... 1,5. Поэтому важное значение имеет правильный выбор коэффициента запаса прочности. Обычно применяется метод академика Серенсена: n= n1∙n2∙n3∙n4. (4) где n1 - коэффициент, учитывающий надежность материала; n2 - коэффициент, учитывающий условия работы деталей; n3 - коэффициент, учитывающий точность расчета; n4- коэффициент, учитывающий степень соответствия образцов: при растяжении (сжатии) n4=1,15; при кручении n4=1,35; при срезе n4=1,25. Одним из наиболее общих условий конструирования машин является условие равнопрочности, т.е. в машине все детали должны быть с равными или близкими запасами прочности (сохранять одинаковую по времени работоспособность). Так как в противном случае больший запас прочности одних деталей не будет реализован в связи с выходом из строя других деталей. 1.2. Жесткость - характеризуется изменением размеров и формы детали под нагрузкой. Расчет на жесткость предусматривает ограничение упругих перемещений деталей в пределах, допустимых для конкретных условий работы. Такими условиями могут быть; условия сопряженных деталей (например, качество зацепления зубчатых колес и условия работы подшипников ухудшаются при больших прогибах валов); технологические условия (например, точность и производительность обработки на металлорежущих станках в значительной степени определяются жесткостью станка и обрабатываемой детали). Нормы жесткости деталей устанавливают на основе практики эксплуатации и расчетов. Значение расчетов на жесткость возрастает в связи с широким внедрением высокопрочных сталей, у которых увеличиваются характеристики прочности (σB, σ-1), а модуль упругости Е (характеристика жесткости) остается почти неизменным. При этом чаще встречаются случаи, когда размеры, полученные из расчетов на прочность, оказываются недостаточными по жесткости. 1.3 Износостойкость - способность сопротивляться абразивному и усталостному изнашиванию, вызывающим постепенное уменьшение размеров и изменение формы деталей. При этом могут иметь место следующие нарушения: 1. Снижение К.П.Д. 2. Увеличение утечек через зазоры. 3. Снижение прочности из-за уменьшения поперечных сечений, неравномерного износа опор, увеличения динамичности нагрузок. По ГОСТу различают следующие виды износов: 1. Механический износ (вследствие абразивного, царапающего действия неровностей или посоронних частиц); 2. Молекулярно - механический износ - схватывание или заедание (местное сваривание поверхностей с последующим выравниванием частиц одного тела, приварившихся к другому телу). 3. Коррозийнно - механический износ, при котором продукты коррозии стираются механическим путем. 1.4 Теплостойкость - способность деталей работать при высоких и низких температурах. Теплостойкость особенно имеет значение для деталей машин, работа которых связана с большим тепловыделением (Д.В.С., тормоза, муфты, сцепления). При этом возникают отрицательные явления: 1. Понижение несущей способности деталей (понижение основных механических характеристик, потеря пластичности и т.п.). 2. Понижение защитной способности масляного слоя, повышенный износ и заедание. 3. Изменение зазоров в подвижных соединениях. 4. Снижение коэффициента трения (опасно для тормозов). 5. Снижение точности (у процезионных деталей). Чтобы не допустить вредных последствий перегрева на работу машины, выполняют тепловые расчеты и, если необходимо, вносят соответствующие конструктивные изменения (например, искусственное охлаждение). 1.5 Вибороустойчивость - способность конструкции работать в нужном диапазоне режимов в пределах допускаемых колебаний. Основной задачей расчета на виброустойчивость является выбор такой жесткости, при которой небудет опасности возникновения резонанса. "Авторезонанс" имеет и положительное значение. Вибрация вызывает дополнительные переменные напряжения, как правило, приводит к усталостному разрушению деталей. В некоторых случаях вибрация снижает качество работы машины. Например, вибрация в металлорежущих станках снижает точность обработки и ухудшает качество поверхности обрабатываемых деталей. Вредное влияние вибраций проявляется также и вследствие увеличения шумовых характеристик механизмов. В связи с повышением скоростей движения машин опасность вибраций возрастает, поэтому расчеты на колебания приобретают все большее значение. 1.6 Одним из требований, предъявляемым к машинам и их деталям является технологичность конструкций, которая значительно влияет на стоимость машины. Технологичность деталей - это способность обеспечить наибольшую простоту и экономичность их изготовления. 1.7 Снижение массы машин (металлоемкость) по агротехническим требованиям. 2. Расчетные нагрузки. При расчетах деталей машин необходимо знать нагрузку, действующую на детали машин. Нагрузка может быть задана силой F(Н) или моментом Т(H·м ): аналитическая связь между ними: T =  , T = 9,550 , T = 9,550 , (5) , (5)T =  , (6) , (6)N =  . (7) . (7)Нагрузка может быть постоянной, переменной и ударной (рис. 1).  3 3 1 4 Рис. 1 Виды нагрузок: 1-симметричная знакопеременная нагрузка; 2-ассиметричная, знакопеременная нагрузка; 3-пульсирующая нагрузка; 4-ассиметричная, знакопостоянная нагрузка; 5-постоянная нагрузка Для деталей, подвергаемым переменным нагрузкам, даются гистограммы нагрузок, полученных на основании экспериментальных замеров и расчетов типичных машин (Рис 2).  Рис.2 Гистограмма нагрузки Рис.2 Гистограмма нагрузкиПри расчетах деталей машин различают расчетную и номинальную нагрузку. Под номинальной нагрузкой понимается длительно действующая нагрузка, при которой деталь работает как угодно долго. Расчетную нагрузку определяют как произведение номинальной нагрузки на динамический коэффициент режима нагрузки. Например, для крутящегося момента: Т  =Кд·Тн, (8) =Кд·Тн, (8)где Тр - расчетный момент, Н·м; Тн - номинальный момент, Н·м; Кд- динамический коэффициент нагрузки. Номинальный момент соответствует паспортной (проектной) мощности машины. Коэффициент Кд учитывает дополнительные динамические нагрузки, связанные в основном с неравномерностью движения, пуском, торможением. Этот коэффициент зависит от типа двигателя, привода, и работы машины, например: Кд= 1,1...1,2 (токарные, сверлильные); Кд = 1,25...1,35 (фрезерные). При расчете некоторых механизмов вводят дополнительные коэффициенты нагрузки, учитывающие специфические особенности этих механизмов, например, для зубчатых передач. 3 Пути повышения надежности деталей машин на стадии проектирования 1. Разумный подход к получению высокой надежности состоит в проектировании по возможности простых изделий с меньшим числом деталей. Каждой детали должна быть обеспечена достаточно высокая надежность, равная или близкая к надежности остальных деталей. 2. Одним из простейших и эффективных мероприятий по повышению надежности является уменьшение напряженности детали (повышение запаса прочности). Однако это требование надежности вступает в. противоречие с требованиями уменьшения габаритов, массы и стоимости изделий. Для примирения этих противоречивых требований надо рационально использовать высокопрочные материалы и упрочняющую технологию: легирование стали, термическую и химико-термическую обработку, наплавку твердых и антифрикционных сплавов на поверхность деталей и др. Так, например, путем термической обработки можно увеличить нагрузочную способность зубчатых колес в 2...4 раза. Хромирование шеек коленчатого вала автомобильных двигателей увеличивает срок службы по износу в 3...5 раз. 3. Эффективной мерой повышения надежности является хорошая система смазки, правильный выбор сорта масла, рациональная система подвода смазки к трущимся поверхностям, защита трущихся поверхностей от абразивных частиц (пыли и грязи) путем размещения изделий в закрытых корпусах, установка эффективных уплотнений и т.п. 4. Если условия эксплуатации таковы, что возможны случайные перегрузки, то в конструкции следует предусматривать предохранительные устройства (предохранительные муфты или реле максимального тока). 5. Конструируемая машина должна отвечать требованиям унификации и стандартизации. а). Унификация - рациональное сокращение многообразия видов, типов и типоразмеров изделий одинакового функционального назначения. Унификация представляет собой эффективный и экономичный способ создания на базе исходной модели ряда производных машин одинакового назначения, но с различными показателями мощности, производительности и т.д., или машин различного назначения, выполняющих качественно другие операции, а также рассчитанных на выпуск иной продукции. б). Стандартизация — установленные и применение единообразия и обязательных требований к изделиям и продукции массового производства. Унификация и стандартизация позволяют организовать серийное и массовое производство деталей и сборочных единиц на специализированных предприятиях, приводят к уменьшению трудоемкости и стоимости изготовления, повышению качества и увеличению долговечности деталей, сокращают время конструирования и освоения новых машин, обеспечивают взаимозаменяемость деталей. Величина коэффициента унификации служит одним из показателей качества конструкторской разработки проекта машин. Этот коэффициент показывает насколько велико использование в проекте стандартных деталей, заимствованных из других аналогичных машин. Коэффициент унификации машины (узла) может быть определен по количеству наименований (типоразмеров) К и по количеству деталей Кд: КТ =  ·100%,= ·100%,=  ·100% ≈ 69%, (9) ·100% ≈ 69%, (9)гдеn – общее количество наименований деталей по спецификации; n  - количество оригинальных наименований деталей, т.е. не стандартных и не зависимых из других конструкций: - количество оригинальных наименований деталей, т.е. не стандартных и не зависимых из других конструкций:Кд =  ∙100%,= ∙100%,= ∙100% ≈ 69%, (10) ∙100% ≈ 69%, (10)где N – общее количество деталей в узле, машине; N0 - количество оригинальных деталей. Пример: гидравлический насос НШ-32: n =9, n  =6, N= 226, N =6, N= 226, N = 40, = 40,К  = = ·100=82%, ·100=82%,К  = =  ·100=50%. ·100=50%.Таблица 1. Детали гидравлического насоса НШ-32

Взаимозаменяемость - свойство деталей и узлов, позволяющее заменять их без дополнительной обработки с сохранением всех требований к работе данной машины. Взаимозаменяемостью могут обладать не только отдельные детали, но и сборочные единицы. Так, в различных редукторах могут быть взаимозаменяемыми зубчатые колеса, валы, подшипники, крышки подшипниковых узлов и др. В различных машинах сами редукторы могут быть взаимозаменяемыми. Качественным показателем этого принципа конструирования изделия служат коэффициент стандартизации КСТи коэффициент преемственности КПР: К  = = , (11) , (11)где ZСТ - число стандартных изделий в конструкции; ZКР - число стандартных крепежных изделий; Z0 - общее число изделий в новой разработке. Коэффициент КПРопределяет степень применения стандартных деталей (узлов) по сравнению с общим числом изделий в разрабатываемой конструкции: К  = = , (12) , (12)где Z  - число изделий, заимствованных из других разработок; - число изделий, заимствованных из других разработок;Z  -число стандартных крепежных изделий; -число стандартных крепежных изделий;Z  - общее число изделий в новой разработке. - общее число изделий в новой разработке.При определении коэффициентов КСТ и КПР значения Z  , Z , Z , Z , Z определяют по спецификации. определяют по спецификации.6. Для многих машин большое значение имеет ремонтопригодность. Отношение времени простоя в ремонте к рабочему времени является одним из показателей надежности. Конструкция должна обеспечивать легкую доступность к узлам и деталям для осмотра и замены. Сменные детали должны быть взаимозаменяемыми с запасными частями. В конструкции желательно выделить так называемые ремонтные узлы. Замена поврежденного узла заранее подготовленным значительно сокращает ремонтный простой машины. Перечисленные факторы позволяют сделать вывод, что надежность является одним из основных показателей качества изделия. По надежности изделия можно судить о качестве проектно-конструкторских работ, производства и эксплуатации. |