Библиотека Курс лекций. Курс лекцій для студентів денної і заочної форми навчання спеціальності 091711 "Технологія харчування" Затверджено

Скачать 4.82 Mb. Скачать 4.82 Mb.

|

ПИЩЕВАЯ ЦЕННОСТЬ МАСЕЛ И ЖИРОВРастительные жиры и масла являются:

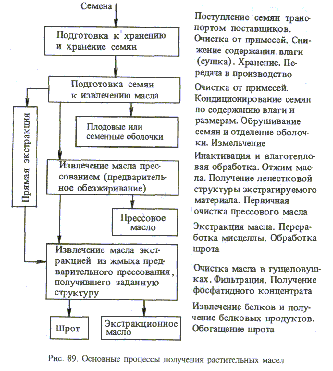

Рекомендуемое содержание жиров в рационе человека (по калорийности) составляет 30...35 %, в среднем 33 %. Длительное ограничение жиров в питании или систематическое использование жиров с пониженным содержанием незаменимых жирных кислот приводит к физиологическим отклонениям: нарушается деятельность центральной нервной системы, снижается иммунитет, сокращается продолжительность жизни. Но избыточное потребление жиров также нежелательно, оно приводит к ожирению и сердечно-сосудистым заболеваниям. Наиболее важные источники жиров в питании - растительные масла (в рафинированных маслах 99,7...99,8 % липидов), сливочное масло (61,5...82,5 % липидов), маргарин (до 82 % липидов), кулинарные жиры (99 %). В питании имеет значение не только количество, но и химический состав липидов, особенно содержание полиненасыщенных (линолевой, линоленовой, арахидоновой) кислот. Линолевая и линоленовая кислоты не синтезируются в организме человека, арахидоновая — синтезируется из линолевой кислоты. Поэтому они получили название незаменимых кислот. Ненасыщенные жирные кислоты участвуют в построении клеточных мембран, в синтезе простагландинов (сложные органические соединения, которые участвуют в регулировании обмена веществ в клетках, кровяного давления, агрегации тромбоцитов), способствуют выделению из организма избыточного количества холестерина, предупреждая и ослабляя атеросклероз, повышают эластичность стенок кровеносных сосудов. Биологическая активность указанных кислот неодинакова. Наибольшей активностью обладает арахидоновая кислота, высокой — линолевая, активность линоленовой кислоты значительно (в 8... 10 раз) ниже линолевой. Среди продуктов питания наиболее богаты полиненасыщенными кислотами растительные масла, в которых содержание линолевой кислоты составляет 50...60 %, значительно меньше ее в маргарине — до 20 %, крайне мало в животных жирах (в говяжьем жире 0,6 %). Арахидоновая кислота в продуктах питания содержится в незначительном количестве. ПОЛУЧЕНИЕ РАСТИТЕЛЬНЫХ МАСЕЛ Технология производства растительных масел включает в себя операции:

При переработке масличного сырья, не требующего отделения семенной (или плодовой) оболочки от ядра семян, исключаются операции обрушивания и отделения оболочки. Сушка и хранение масличного сырья. Семена большинства масличных растений поступают после уборки на хранение с содержанием влаги, превышающим оптимальные значения для хранения и технологической переработки. Для хранящихся семян характерен дыхательный газообмен. Дыхание требует расхода запасных веществ семян, в первую очередь липидов или масла. Поэтому в ходе хранения масличность семян снижается, в масле растет содержание свободных жирных кислот и продуктов их окисления. Интенсивность дыхания зависит от содержания влаги в семенах, их температуры и газового состава атмосферы. При подготовке масличных семян к хранению необходимо снизить их влажность до уровня ниже критической. Наиболее распространенный метод снижения содержания влаги в семенах перед хранением — тепловая сушка, в процессе которой семена нагревают с помощью сушильного агента (обычно в смеси воздуха и дымовых газов). Высушенные семена затем охлаждают, продувая через них атмосферный воздух. Для сушки семян широко применяют сушилки шахтного типа (ВТИ, СЗШ, ДСП). Под влиянием тепловых воздействий в высушенных семенах идут химические и биохимические процессы, улучшающие технологические свойства семян. Обрушивание семян. Запасы масла в тканях масличных семян и плодов распределены неравномерно: главная часть сосредоточена в ядре семян — в зародыше и эндосперме, плодовая и семенная оболочки содержат относительно небольшое количество масла.  Отделение оболочек от ядра складывается из:

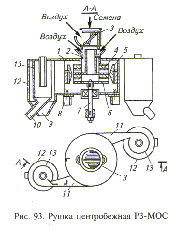

Важнейшее требование к операции обрушивания разрушение оболочки не должно сопровождаться дроблением или разрушением ядра. Плодовую оболочку подсолнечных семян разрушают на центробежной обрушивающей машине Р3-МОС (рис. 93), обеспечивающей однократный направленный удар семян о деку. Качество обрушивания семян характеризуется содержанием в ней нежелательных фракций:

Разделение рушанки на лузгу и ядро основано на различии в их размерах и аэродинамических свойствах. Поэтому сначала получают фракции рушанки, а затем в потоке воздуха рушанку разделяют на лузгу и ядро. Такой способ разделения рушанки применен в аспирационной семеновейке Р1-МСТ. Качество работы рушально-веечного цеха оценивают по величине остаточного содержания лузги в готовом ядре и потерям масла с отводимой из цеха лузгой. Измельчение семян. Для извлечения масла из семян необходимо разрушить клеточную структуру их тканей. Конечным результатом операции измельчения является перевод масла, из клеток семян, в форму, доступную для дальнейших технологических воздействий. Необходимая степень измельчения достигается путем воздействия механических усилий, производящих раздавливающие, раскалывающие, истирающие или ударные действия. Обычно измельчение достигается сочетанием нескольких видов указанных усилий. Получаемый после измельчения семян материал называется мяткой. Хорошо измельченная мятка должна состоять из однородных по размеру частиц, проходящих через сито с отверстиями диаметром 1 мм, не должна содержать целых, неразрушенных клеток, и в то же время содержание очень мелких (мучнистых) частиц в ней должно быть невелико. Для получения мятки применяют вальцовые станки типа ВС-5. Более совершенными являются четырехвалковый станок Б6-МВА и плющильно-вальцовый станок ФВ-600. Извлечение масла. Масло, адсорбированное в виде тонких пленок на поверхности частиц мятки, удерживается значительными поверхностными силами. Для эффективного извлечения масла используют гидротермическую обработку мятки. При увлажнении и последующей тепловой обработке мятки ослабевает связь липидов с нелипидной частью семян - белками и углеводами и масло переходит в относительно свободное состояние. Затем мятку нагревают до более высоких температур, заметно снижается вязкость масла, содержание влаги в мятке, происходит частичная денатурация белков, изменяющая пластические свойства мятки. Мятка превращается в мезгу. В производственных условиях приготовление мезги состоит из двух этапов:

Масло отжимается в шнековых прессах различных конструкций. Мезга поступает в приемную часть ступенчатого цилиндра через питатель, захватывается там витками шнекового вала и перемещается вдоль него к выходному отверстию. Давление, развиваемое шнековым прессом, достигает 30 МПа, степень уплотнения (сжатия) мезги 2,8...4,4 раза, продолжительность прессования 78...225 с в зависимости от типа пресса. Современный шнековый маслопресс РЗ-МОА-10 входит в состав маслоотжимного агрегата РЗ-МОА. Прессовым способом невозможно добиться полного обезжиривания мезги, так как на поверхности жмыха, выходящего из пресса, всегда остаются тонкие слои масла. Единственным способом, обеспечивающим практически полное извлечение масла, является экстракционный способ. Жмых перед экстракцией структурируют, придавая ему структуру крупки, гранул или лепестков, обеспечивающую максимальное извлечение масла растворителем.  Наиболее совершенным типом экстрактора в настоящее время является роторный карусельный экстрактор. Это камерный противоточный аппарат, работающий по принципу многоступенчатого орошения экстрагируемого материала растворителем в режиме затопленного слоя. Режим работы экстрактора дискретный сначала орошение материала, затем сток мисцеллы. Производительность экстракторов роторного типа до 1000 т экстрагируемого материала в сутки, объем материала в экстракторе до 300 м3. В масло-жировой промышленности операцию отгонки растворителя называют дистилляцией. Различают дистилляцию распылением, дистилляцию в пленке и дистилляцию в слое. Эти виды дистилляции применяют на различных стадиях процесса отгонки растворителя из мисцеллы. В промышленных установках дистилляцию мисцеллы проводят по двух- и трехступенчатой схеме. Качество масла в ходе дистилляции мисцеллы зависит от :

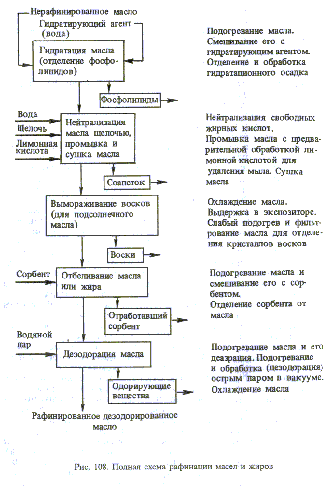

РАФИНАЦИЯ МАСЕЛ И ЖИРОВ В растительных маслах кроме основной группы - запасных липидов содержатся также структурные липиды, определяющие цвет, вкус, запах, свойственные данному виду масла. В зависимости от назначения масла некоторые из этих групп липидов нежелательны. Процесс очистки масла от нежелательных групп липидов и примесей называется рафинацией, конечной целью которой является выделение из природных масел и жиров триацилглицеринов, свободных от других групп липидов и примесей. Удаление из масла твердых взвешенных примесей и воды проводят методом отстаивания в отстойниках, механических гущеловушках, с помощью осадительных центрифуг и при фильтровании через ткань на рамных фильтрах-прессах. Полная схема рафинации масел и жиров приведена на рис. 108. Современная технология полной рафинации предусматривает:

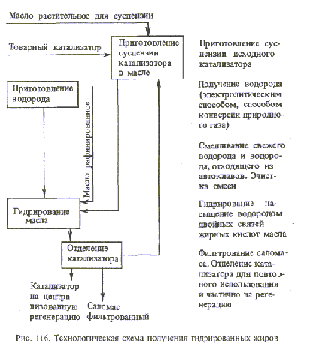

Полная рафинация необходима не всегда. Ее проводят при получении салатного масла, поступающего для непосредственного употребления в пищу, для масел и жиров, используемых при производстве маргарина, кондитерских, кулинарных жиров и майонеза. В других случаях, например при производстве гидрированных жиров, могут быть исключены операции отбелки и дезодорации. Объем и последовательность технологических операций при рафинации устанавливают конкретно применительно к виду масла, поступающего на обработку. Гидратация — это удаление из масла с помощью воды группы веществ с гидрофильными свойствами, важнейшими из которых являются фосфолипиды. Фосфолипиды - ценные в пищевом отношении соединения с антиокислительными свойствами. При хранении масел они выпадают в виде легко разлагающегося осадка, который затрудняет ряд технологических операций по переработке масла. Поэтому фосфолипиды выделяют из масла путем гидратации, а затем используют в качестве самостоятельного продукта. Процесс гидратации заключается в смешивании подогретого масла с дозированным количеством воды. Оптимальная температура гидратации масел различная: для подсолнечного масла 45...50 °С, для соевого — 65...70 0С; количество воды, добавляемое в масло, также различно: для подсолнечного масла 0,5...3,0 % от массы масла, для соевого — до 6 %. Масло после гидратации передается на дальнейшую рафинацию или сушку, так как содержание влаги в масле высокое и хранению оно не подлежит. Для высушивания масла применяют вакуум-сушильный аппарат колонного типа. Гидратационный осадок (фосфолипидную эмульсию) из аппарата подают для высушивания в ротационно-пленочный аппарат цилиндрического типа. При гидратации подсолнечного масла высшего и I сортов получают пищевой фосфолипидный концентрат, а при гидратации масла II сорта - кормовой. Гидратированное подсолнечное масло должно быть освобождено от восков и воскоподобных веществ. Это достигается путем низкотемпературной очистки, или вымораживания. Сущность процесса заключается в медленном охлаждении масла до 10...12 °С при слабом перемешивании в цилиндрическом аппарате, снабженном рамной мешалкой. Масло выдерживают в экспозиторе в течение 4...6 ч. Здесь происходит кристаллизация восков, растворенных в масле. Затем масло подогревают до 16... 18 0С для снижения его вязкости и фильтруют на рамных фильтрах-прессах. Для ускорения процесса на фильтрующую поверхность наносят вспомогательные порошки. Способ нейтрализации масел щелочью основан на обработке рафинируемого масла водными растворами НаОН, в ходе которой свободные жирные кислоты, взаимодействуя с щелочью, дают водные растворы мыла - соапстоки. Соапстоки нерастворимы в масле и, так как их относительная плотность выше, чем у масла, образуют осадки (отстой), которые затем отделяют от масла. Нейтрализацию осуществляют путем смешивания в реакторах-смесителях, последующее разделение нейтрального масла и соапстока ведут в центробежном поле на сепараторах. Применяются в промышленности - установки А1-ЖРН. Температура нейтрализации 85...90 °С, концентрация щелочи от 70 до 150 г/л и избыток щелочи от теоретического количества 5...20 % в зависимости от кислотного числа масла, поступающего на нейтрализацию. Адсорбционная рафинация (отбеливание масла) предусмотрена для растительных масел (кроме подсолнечного), предназначенных для гидрирования и производства маргариновой продукции. Для отбеливания масел - удаления из масла жирорастворимых пигментов — каротиноидов, хлорофиллов применяют активированные кислотной и термической обработкой отбеливающие бентонитовые глины. Реже для осветления масел применяют активированные угли - в смеси с глинами и отдельно. При отбелке в масле протекают нежелательные процессы - изомеризация жирных кислот, снижающая биологическую ценность масла, образование в составе триацилглицеринов жирных кислот с сопряженными двойными связями, что приводит к активированию окислительных процессов в отбеленном масле при хранении. Для снижения окислительных процессов в масле при отбеливании рекомендуется процесс вести под вакуумом, а сорбенты предварительно обрабатывать под вакуумом. Масло на отбеливание необходимо направлять только после нейтрализации, промывки и сушки. Процесс адсорбционной рафинации заключается в приготовлении концентрированной масляной суспензии адсорбента, собственно отбеливании, осуществляемом в две стадии (предварительное и окончательное отбеливание), и отделении адсорбента от основной части масла на фильтрах. Дезодорация масел представляет собой дистилляционный процесс, цель которого - удаление из масла низкомолекулярных жирных кислот, альдегидов, кетонов и других летучих продуктов, определяющих запах и вкус масла. Дезодорация является обязательной операцией для получения масел и жиров, применяемых при производстве маргарина, в консервном производстве, и масла, непосредственно используемого в питании. Дезодорацию проводят путем обработки масла при низком остаточном давлении - в вакууме и высокой температуре, при одновременном введении в нагретое масло острого водяного пара. Растительные масла должны отвечать требованиям ГОСТов. Так, подсолнечное масло должно соответствовать требованиям ГОСТ 1129. В соответствии с этим ГОСТом масла в зависимости от способа обработки подразделяют на следующие виды: рафинированное - дезодорированное и недезодорированное; гидратированное - высшего, I и II сортов и нерафинированное - высшего, I и II сортов. Рафинированное дезодорированное масло должно иметь вкус обезличенного масла и не иметь запаха, остальные виды подсолнечного масла должны иметь вкус и запах, свойственные этому маслу, без постороннего запаха, привкуса и горечи. Присутствие фосфорсодержащих веществ и мыл в рафинированном масле не допускается. ПОЛУЧЕНИЕ ГИДРИРОВАННЫХ ЖИРОВ Для производства маргарина, кондитерских и кулинарных жиров, мыла, необходимы пластичные, высокоплавкие и твердые (при комнатной температуре) жиры. Они могут быть получены из жидких растительных масел путем гидрогенизации. Задача гидрогенизации масел и жиров - целенаправленное изменение жирнокислотного состава исходного жира в результате присоединения водорода в присутствии катализатора к ненасыщенным остаткам жирных кислот, входящим в состав жидких масел. Основная химическая реакция, протекающая при гидрогенизации, - присоединение водорода к двойным связям непредельных жирных кислот: -СН2-СН=СН-СН2 -СН2-СН2-СН2-СН2 (Н2, катал.) Гидрирование остатков полиненасыщенных жирных кислот, входящих в триглицериды, происходит ступенчато, т. е. более ненасыщенные последовательно превращаются в менее ненасыщенные: линоленовая линолевая олеиновая стеариновая к-ты Гидрирование жиров проводят при участии катализаторов, важнейшими из которых являются никелевый катализатор. Технологическая схема гидрогенизации масел и жиров представлена на рис. 116.  На гидрирование поступает тщательно отрафинированное масло, так как примеси способны снизить активность катализаторов. В промышленности в основном применяют непрерывный процесс гидрирования. Качественные показатели саломасов должны соответствовать ОСТ 18-262 «Саломас нерафинированный для маргариновой промышленности» и ОСТ 18-263 «Саломас технический». ПЕРЕЭТЕРИФИКАЦИЯ МАСЕЛ И ЖИРОВПереэтерификация — один из основных методов модификации молекулярного (триацилглицеринового) состава жирового сырья. Переэтерификация высокоплавких животных и растительных жиров с жидкими растительными маслами позволяет получить пищевые пластичные жиры с высоким содержанием линолевой кислоты. При переэтерификации происходит перераспределение ацильных групп в триацилглицеринах жира или масла. При переэтерификации состав жирных кислот жира не меняется, происходит их статистическое перераспределение в смеси триацилглицеринов, что приводит к изменению физико-химических свойств жировых смесей в результате изменения молекулярного состава. Процесс переэтерификации включает в себя следующие операции:

Процесс переэтерификации протекает в течение 0,5...1 ч при температуре 80...90 0С. Расход катализатора 0,9...1,5 кг на 1 т жира. В качестве катализаторов используют метилат и этилат натрия. После завершения переэтерификации катализатор дезактивируют. Готовые переэтерифицированные жиры, предназначенные для получения маргариновой продукции, должны иметь следующие показатели: температуру плавления 25...35 °С; твердость при 15 °С 30...130 г/м; содержание твердых триацилглицеринов при 20 °С 6...20 %. ПОЛУЧЕНИЕ МАРГАРИНА Маргарин представляет собой физико-химическую систему, в которой один из основных компонентов - вода (дисперсная фаза) распределен в другом - масле (дисперсионной среде) в виде мельчайших капелек, образуя эмульсию типа «вода в масле». В состав маргарина входят высококачественные пищевые жиры, молоко, соль, сахар, эмульгаторы, красители, ароматизаторы, витамины и другие компоненты. В жировую основу маргарина входят рафинированные дезодорированные растительные масла, животные жиры, пищевые саломасы, а также переэтери-фицированные жиры. Для придания маргарину вкуса и аромата сливочного масла в него вводят молоко в натуральном или сквашенном виде, ароматизаторы, а для получения стойкой эмульсии «вода в масле» - эмульгаторы. Пищевые красители придают маргарину цвет сливочного масла, соль и сахар - полноту вкуса. Кроме того, присутствие соли повышает стойкость маргарина при хранении. В основу получения маргарина входят процессы переохлаждения эмульсии «вода в масле» с одновременной механической обработкой. Технологическая схема получения маргарина следующая:

АССОРТИМЕНТ МАРГАРИНОВОЙ ПРОДУКЦИИ Жировая промышленность выпускает следующие виды маргарина и пищевых жиров: 1. Маргарины молочные, представляющие эмульсии жира с молоком, различающиеся составом жировой части и добавками: а) маргарин столовый, животный, шоколадный, кофейный - для непосредственного употребления в пищу; б) маргарин ванильный и лимонный - для непосредственного употребления в пищу, а также для кондитерских изделий; в) маргарин кондитерский - для приготовления печения, пирожных, тортов и других кондитерских и хлебобулочных изделий; г) маргарин раскатный - для слоеного теста; д) маргарин сливочный (столовый, шоколадный, кофейный, лимонный, ванильный, раскатный, кондитерский) приготовляется из соответствующего вида молочного маргарина с добавлением к нему сливочного масла по рецептуре и имеет аналогичное с ним назначение. 2. Маргарины кухонные, представляющие собой смесь растительных и животных жиров в различных соотношениях, предназначенные для промышленного потребления и кулинарных целей: а) гидрожир - рафинированный и дезодорированный саломас из растительных масел; б) сало растительное - смесь масла и растительного саломаса; в) комбинированные жиры (комбижир - свиной и животный) - смесь растительного масла и животного сала; эти три вида маргарина применяются для приготовления пищи; г) кондитерский жир для шоколадных изделий высокой твердости (500—700 г/см); е) кондитерский жир для начинок конфет и вафель - смесь саломаса и кокосового масла, с содержанием последнего не менее 40%. 3. Маргарин порошкообразный - предназначается для пищеконцентратной и кондитерской промышленности, а также для приготовления пищи. |