Лекции ТиОСП. Курс лекций Технология и оборудование сварки плавлением

Скачать 28.33 Mb. Скачать 28.33 Mb.

|

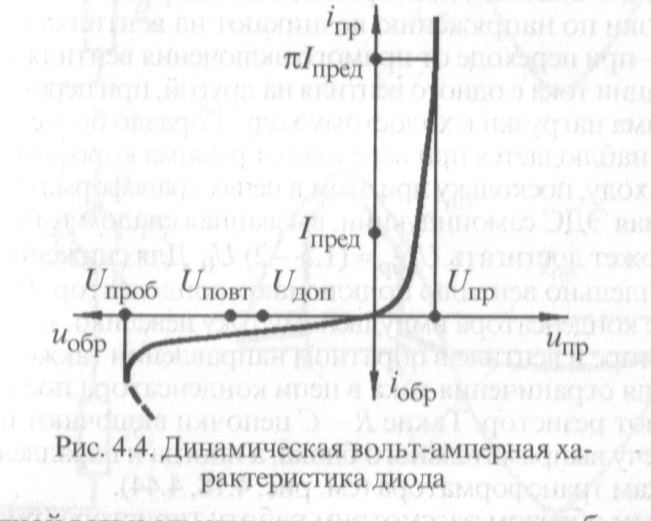

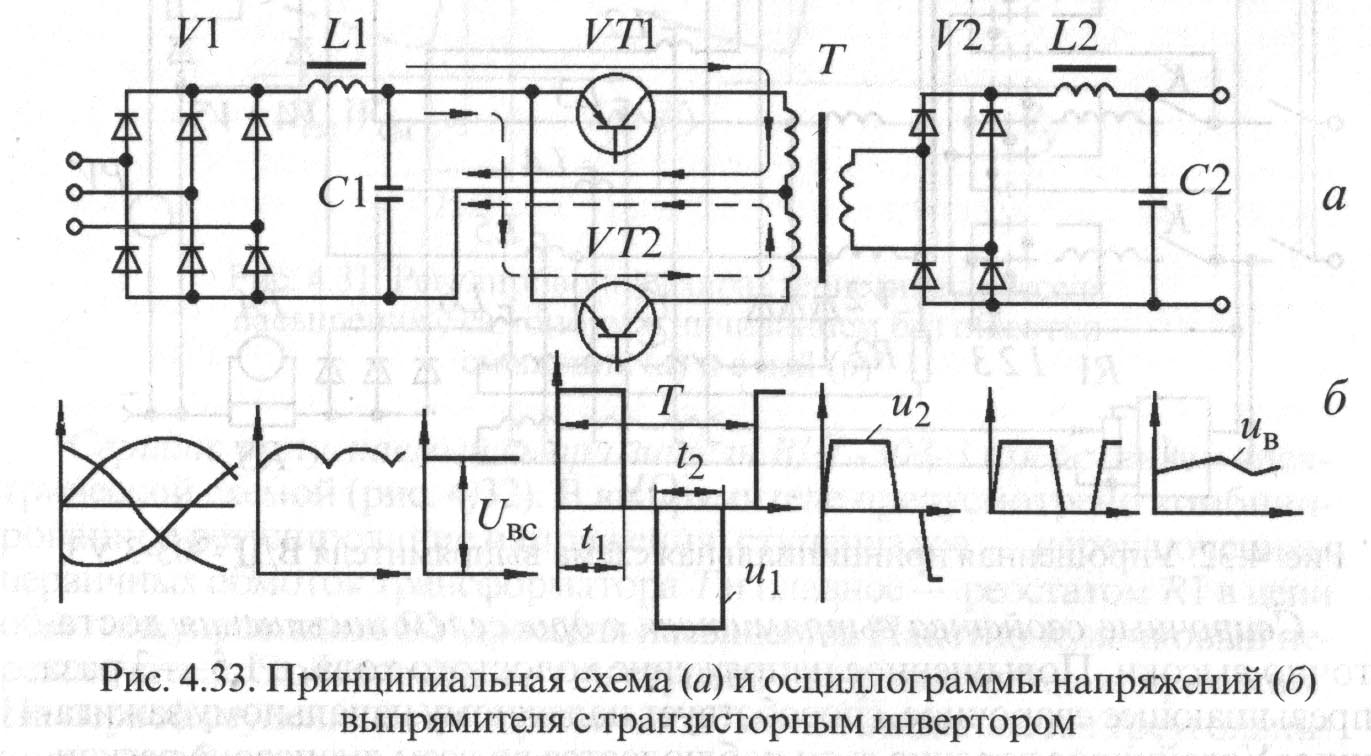

Рисунок 77- Схема вентильного генератора (ГД-312) Генератор имеет обмотку возбуждения и 2 группы обмоток якоря ОС1 и ОС11, соединенных треугольниками Δ1 и Δ2. Группа ОС11 подсоединяется при работе на больших токах выключателем S. В отличии от коллекторных генераторов обмотка возбуждения «ОВ» также как и рабочая «ОС1» (обмотка якоря) находится на неподвижном статоре. Ротор – зубчатый, выполнен из штампованных пластин, на нем обмоток нет. По обмотке возбуждения с выхода генератора идет постоянный ток, однако создаваемый ею магнитный поток, пересекающий витки рабочей обмотки - переменный. Когда зуб ротора находится под обмотками Ф=max, т.к. магнитное сопротивление на его пути минимальное; при удалении зуба ротора от обмоток связь между ними ослабевает и ЭДС в обмотке якоря снижается. Генератор имеет три секции обмоток якоря, расположенных таким образом, что индуктируемые в них ЭДС сдвинуты относительно друг друга на 120 электрических градусов. Сварочные выпрямители Сварочные выпрямители - статические преобразователи переменного тока в постоянный. По сравнению с трансформаторами выпрямители обеспечивают надежное зажигание дуги, стабилизацию параметров сварки, имеют высокий КПД, небольшие потери холостого хода, высокие динамические свойства, отсутствие вращающихся частей, равномерность загрузки фаз. К недостаткам выпрямителей можно отнести возможность выхода из строя полупроводниковых вентилей при перегрузке, особенно при отсутствии соответствующих систем защиты и обратных связей по току, а также чувствительность к колебаниям сетевого напряжения. Функциональная схема выпрямителя представлена на рисунке 78 .  Рисунок 78– Блок схема выпрямителя Сетевое напряжение после понижения трансформатором Т поступает на регулятор тока РТ (или регулятор напряжения РН), где формируется определенный вид внешней характеристики (падающая или жесткая), затем выпрямляется выпрямителем В и через дроссель L (необходимый для снижения скорости нарастания тока при коротких замыканиях) подается на сварочную дугу. Выпрямительный блок выполнен на полупроводниковых вентилях (диодах) - элементах с одним р-n переходом. Наибольшее применение нашли кремниевые диоды. Применяются и германиевые, у них КПД выше (меньше внутреннее падение напряжения), но более низкие рабочие температура и обратное напряжение. Кремний - элемент IV группы. Доноры - элементы V группы - мышьяк, сурьма, фосфор. Акцепторы - элементы III группы - галлий, алюминий. Доноры - отдают электроны - электронная проводимость (n). Акцепторы - забирают электроны - дырочная проводимость (p). В n-области % электронов во много раз больше, чем в p-области и они диффундируют в p-области и создают объемный заряд (отрицательный). Дырки наоборот. Образуется потенциальный барьер равновесия. Если приложить положительный потенциал к р - области, а отрицательный - к n, то внешнее поле снижает потенциальный барьер и в цепи течет ток. Приложение обратного напряжения не приводит к появлению тока. Вольт-амперная характеристика диода представлена на рисунке 79.  Рисунок 79- Вольт-амперная характеристика диода Падение напряжение на вентиле Uпр зависит от материала полупроводника и обычно составляет от долей вольта до единиц вольт. Прямой ток Iпр ограничивается возможностью работы без перегрева и при принудительном охлаждении (воздушном или водяном) может достигать тысяч ампер. В обратном направлении диод может выдержать без разрушения (электрического пробоя) достаточно высокое напряжение, но при значительном превышении допустимого значения диод безвозвратно выходит из строя. Если сделать элемент с 4 зонами p-n-p-n (если 3, то это транзистор), то получим полупроводниковый управляемый вентиль - тиристор. Особенностью тиристора является то, что моментом его открытия (и закрытия) можно управлять, подавая электрические сигналы на управляющий электрод, регулируя, таким образом, напряжение и силу тока на нагрузке. Соединение нескольких тиристоров в одном корпусе позволило получить полупроводниковые приборы - симисторы, еще более упростившие управление источниками. При применении неуправляемых вентилей регулирование параметров режима осуществляется трансформатором выпрямителя методами, изложенными в разделе «трансформаторы». Это простое решение, не требующее дорогой электроники, и форма выходного напряжения практически не искажается. Выпрямители на управляемых вентилях наиболее энергетически выгодные источники. В этих источниках заложен принцип импульсно-фазового управления и в сочетании с применением обратных связей по току и напряжению источники обеспечивают практически любой вид внешней вольт-амперной характеристики. Появляется возможность дистанционного управления, в том числе и современными ультразвуковыми, инфракрасными и радиочастотными методами. Применение в таких выпрямителях трансформаторов с нормальным рассеянием – также большое преимущество этих источников. Высокие КПД и коэффициент мощности этих источников (до 0,98) позволяют эффективно применять их в сварочном производстве. Сварочные выпрямители в настоящее время получили отличного конкурента в виде инверторных источников и подробно здесь не рассматриваются. 10.3 Инверторные источники питания Один из современных принципов энергопитания сварочных постов - двойное преобразование электрической энергии: переменный ток промышленной частоты в постоянный, постоянный ток в переменный высокой частоты, ток высокой частоты в постоянный (рисунок 80).  В –выпрямитель, П- преобразователь Рисунок 80 –Блок-схема инверторного источника Преимущества инверторных источников: 1) уменьшенные габариты и масса (т.к. увеличивается частота); 2) гибкость регулирования; 3) уменьшение пульсаций выходного напряжения. Преобразователь может быть выполнен на транзисторах или тиристорах. Схема преобразователя на транзисторах представлена на рисунке 81.  Рисунок 81–Схема транзисторного инвертора Напряжение электрической сети выпрямляется выпрямителем V1, сглаживается фильтром L1-С1 и через управляемые электронные элементы VT1 и VT2(транзисторы) подается на первичную обмотку трансформатора Т. Транзисторы работают поочередно и по первичной обмотке трансформатора протекает переменный ток. Скорость переключения транзисторов определяет частоту преобразования. Высокочастотное (1-60 кГц) напряжение, снимаемое со вторичной обмотки, выпрямляется выпрямителем V2, сглаживается фильтром L2-С2 и подается в нагрузку. Современная промышленность предлагает широкую гамму инверторных источников для сварки, отличающихся электрическими параметрами, дизайном, эргономикой, надежностью, ценами. Могут применяться для одного способа сварки или быть универсальными. Например, универсальный импульсный сварочный аппарат инверторного типа АДИ-HDD-315.3 ИП (рисунок 82), предназначен для сварки низкоуглеродистых и легированных сталей, нержавеющих сталей, алюминия, титановых сплавов, медных и других цветных металлов и сплавов. В нем используется ВЧ инверторная технология мягкого переключения. Аппарат обладает соответствующими для данного типа сварочных аппаратов высокими качественными характеристиками, применяется для дуговой сварки неплавящимся электродом в среде инертного газа (аргон) и ручной дуговой сварки. Обладает рациональными статическими и стабильными динамическими характеристиками. Аппарат АДИ-HDD-315.3 ИП, может широко применяться при выполнении ремонтно-монтажных работ на промышленных предприятиях, стройках, фермах, в автохозяйствах, гаражных кооперативах и пр.  Рисунок 82 –Общий вид инвертора АДИ Основные свойства и преимущества аппарата АДИ-HDD-315.3 ИП: Компактные габаритные размеры и небольшая масса. Обеспечивает 4 различных формы волны на выходе: стандартная прямоугольная, нестандартная прямоугольная, квадратная, треугольная, гармоническая. Все параметры настроек выведены кнопками на переднюю панель. Имеет 4 режима работы: 2-шаговый, 4-шаговый, точечная сварка, повтор. Способность сохранять до 30 установленных режимов сварки с параметрами. Быстрый поджиг дуги и идеальные сварочные параметры при пониженных шумах. 10.4 Многопостовые сварочные системы Применяются для одновременного питания нескольких сварочных постов от одного источника (рисунок 83). Системы достаточно сложны т.к. должны обеспечивать оптимальные технологические режимы сварки на всех постов с учетом влияния постов друг на друга. Экспериментальные расходы на такие системы ниже чем на однопостовые. Однако в системах достаточно высокие потери электроэнергии в балластных реостатах (50 - 70 % от энергии, потребляемой постом). В настоящее время в основном в многопостовых системах используются выпрямители (ВКСМ, ВДМ, ВДУМ, ВДУ).   Рисунок 83– Сварочный пост с многопостовым источником питания и получение падающей характеристики источника на посту Характеристика источника - жесткая, падающие - создаются за счет применения балластных реостатов. Балластный реостат представляет собой мощный ступенчато регулируемый активный резистор (рисунок 84). Он включается последовательно в сварочную цепь. Регулирование силы тока производится с помощью выключателей S1 ……S6.  Рисунок 84– Принципиальная схема балластного реостата типа РБ-301 Основной недостаток балластных реостатов – невысокий КПД, вследствие потерь энергии в нем как на обычном активном резисторе (Например: при номинальном рабочем напряжении реостата 30 В и силе тока 315А на нем рассеивается мощность более 9 кВт). Количество сварочных постов, запитываемых от многопостового источника, зависит от характеристик балластных реостатов. Так, от источника с номинальным током 1000А, можно запитать 6 постов с реостатами на 315А, или 9 постов с реостатами на 200А. Здесь учитывается коэффициент загрузки сварочных постов, который равен 0,6. Потери энергии можно резко снизить, используя специально разработанные тиристорные регуляторы сварочного тока (например, ТРСТ-315, Iн = 315А для многопостовых источников). Эти регуляторы обеспечивают сварку покрытыми электродами постоянным и модулированным током с регулируемой скважностью импульсов без разрыва цепи, сварку в углекислом газе с технологической оптимизацией параметров процесса в функции от скорости подачи сварочной проволоки, автономность питания устройства (подключается как обычный балластный реостат), снижение напряжения холостого хода в паузах сварки, защиту источника от коротких замыканий и перегрузок. Размещение источников питания сварочных постов в зависимости от характера выполняемых работ может быть централизованным (групповым) и индивидуальным. Групповое размещение сварочного оборудования в отдельных помещениях делают на расстоянии 30 — 40 м от сварочного поста. Источники питания устанавливают на минимальном расстоянии от рабочего места электросварщика. При больших объемах сварочных работ рационально использовать многопостовые сварочные выпрямители, преобразователи или трансформаторы. Величину сварочного тока при этом регулируют на каждом рабочем посту балластными реостатами (при использовании постоянного тока) и дросселями (при использовании переменного тока). Передвижные сварочные посты, как правило, применяются при монтаже и ремонтных работах. При этом часто используют переносные сварочные трансформаторы, сварочные агрегаты и выпрямители, устанавливаемые на специальные прицепы или закрытые автомобили. Такие прицепы и автомобили оборудованы специальными рубильниками, к которым подключены установки. При работе на различной высоте электроды и необходимый инструмент сварщика находятся в брезентовых сумках, подвешиваемых к поясу сварщика, либо в специальных пеналах или ящиках. Для обеспечения удобства и безопасности работы делают подмости с перилами (инвентарные леса) или подвешивают люльки. При работе на высоте и значительном удалении от источника питания применяют дистанционные регуляторы сварочного тока. А при сварке в сосудах закрытого типа для обеспечения безопасных условий труда используют ограничители холостого хода. Современная промышленность предлагает для оснащения сварочного поста следующие аксессуары, облегчающие процесс сварки и обеспечивающие безопасность процесса: - возбудители-стабилизаторы дуги, например: ВСД-02; - блок управления сварочным процессом, БУСП-ТИГ; - блок снижения напряжения холостого хода, БСН-10 АС\DC - термопеналы и пеналы-термосы, ТП-8/130; ПТ-8; - электропечи для прокалки электродов ЭПЭ-10\400; - блок измерительный, БИ-1. В настоящее время промышленностью выпускаются многоцелевые передвижные посты для ручной дуговой сварки (например, пост ручной сварки ПРС-202. Общие сведения. Универсальный источник тока "ПРС-202" (рисунок 85), обеспечивающий сварку углеродистых сталей штучными электродами диаметром 2-4 мм на постоянном токе, а также аргоно-дуговую сварку неплавящимся вольфрамовым электродом на постоянном токе углеродистых и нержавеющих сталей, титана и медных сплавов, зарядки аккумуляторных батарей напряжением 12 В током до 30 А с десульфатацией пластин, запуск двигателя автомобиля с питанием бортовой сети 12 В и 24 В в холодное время года при слабо заряженной аккумуляторной батарее.

Технические характеристики:

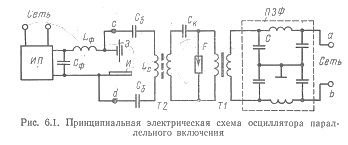

10.5 Вспомогательные устройства источников питания В схемах специализированных источников широко применяются различные вспомогательные устройства для стабилизации процессов и для улучшения технологических характеристик. Осцилляторы Осциллятор представляет собой генератор затухающих по амплитуде знакопеременных импульсов высокого напряжения (около 3 кВ) и высокой частоты (порядка 100—3000 кГц). При подаче импульсов на промежуток между изделием и электродом происходит пробой промежутка искрой и появление свободных электронов Кратковременный искровой разряд развивается в дуговой, создавая условия для горения сварочной дуги, питаемой от основного источника питания. С источниками питания постоянного тока осцилляторы применяют для первоначального возбуждения дуги; с источниками переменного тока, как для первоначального возбуждения дуги, так и для возбуждения дуги после смены полярности (после перехода тока через нуль). Применяют осцилляторы параллельного и последовательного включения. На рисунке 86 приведена схема осциллятора параллельного включения.  Рисунок 86 - Принципиальная электрическая схема осциллятора параллельного включения Трансформатор Т1 промышленной частоты повышает напряжение питающей сети до 3—6 кВ. Напряжение вторичной обмотки Т1 подведено к разряднику F, входящему в колебательный контур «Ск –первичная обмотка трансформатора Т2 – F», в котором возникают высокочастотные колебания. При возрастании синусоидального напряжения на вторичной обмотке Т1 конденсатор Ск заряжается. В его электрическом поле накапливается энергия Е=СU2/2. По достижении определенной величины напряжения происходит пробой воздушного промежутка разрядника. Конденсатор Ск разряжается на первичную обмотку высокочастотного трансформатора Т2, осуществляющего магнитную связь осциллятора со сварочным контуром. Энергия поля конденсатора Ск при его разряде (за вычетом потерь в резистивных сопротивлениях) преобразуется в энергию магнитного поля индуктивности LK. В колебательном контуре возникает знакопеременный затухающий по амплитуде колебательный процесс с угловой частотой, зависящей от величины Ск и LK. Трансформатор Т2 через вторичную обмотку Lc осуществляет ввод высокочастотного высокого напряжения на дуговой промежуток (выводы сd). Защита источника питания ИП от воздействия этого напряжения осуществляется с помощью Г-образного фильтра, состоящего из индуктивности Lф и емкости Сф. Если трансформатор источника питания имеет повышенное магнитное рассеяние, то наличие индуктивного фильтра не обязательно. Фильтр создает условия безопасной работы сварщика и предотвращает повреждение источника питания при пробое конденсатора Ск. В осцилляторе имеется помехозащитный фильтр ПЗФ, защищающий питающую сеть от высокочастотных колебаний. Колебания, возникшие в контуре, затухают примерно за 2 мс. Если осциллятор не отключают, то импульсы колебаний периодически повторяются после восстановления электрической прочности разрядника F. Осцилляторы параллельного включения применяют, как правило, с источниками питания постоянного тока. Принципиальная электрическая схема осциллятора последовательного включения приведена на рисунке 87. Катушка индуктивности LK колебательного контура Ск -LK -F включена последовательно с дугой. Сечение ее обмотки рассчитывается на сварочный ток. Защита источника питания ИП от воздействия высокочастотного, высокого напряжения, возникающего на индуктивности LK при разряде конденсатора Ск, осуществляется шунтированием источника: конденсатором Сф. Осцилляторы последовательного включения компактнее и проще, чем параллельного. |