Артур. Курсовая работа Модуль пм. 01 Мдк. 01. 01 учебной дисциплины конструкция, техническое обслуживание ремонт транспортного электрооборудования и автоматики Тема

Скачать 313.69 Kb. Скачать 313.69 Kb.

|

1 2 Государственное автономное профессиональное образовательное учреждение Пензенской области «Пензенский колледж транспортных технологий» (ГАПОУ ПО ПКТТ) Курсовая работа Модуль ПМ.01 МДК.01.01 учебной дисциплины «КОНСТРУКЦИЯ, ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ РЕМОНТ ТРАНСПОРТНОГО ЭЛЕКТРООБОРУДОВАНИЯ И АВТОМАТИКИ» Тема «» Студент гр. 20ЭТ11 Чуванькин А.А «__»___________2023г. Оценка защиты курсовой работы. _____________ Руководитель Ю.А. Лебедев «__»___________2023г. Пенза 2023г. Введение.

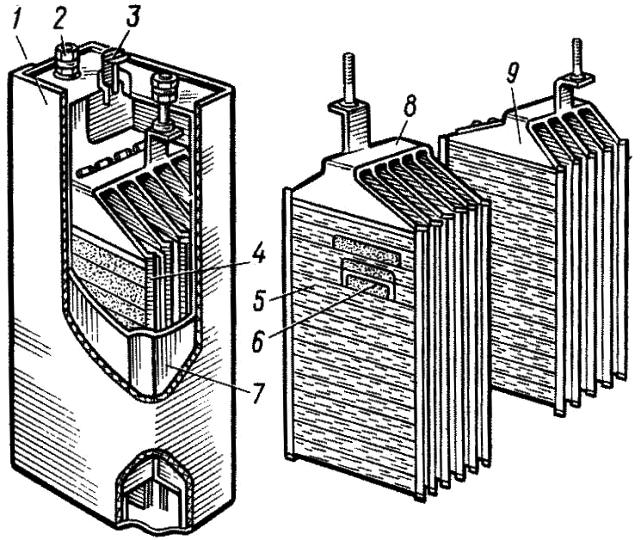

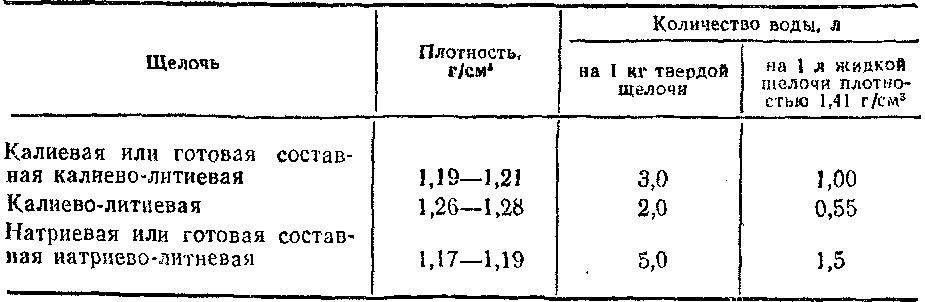

Раздел 1. Аккумуляторная батарея 40КН-125. Назначение. Аккумуляторная батарея предназначена для питания основных потребителей на остановках, в аварийных режимах и при малых скоростях движения поезда. Аккумулятором называется химический источник тока, который способен накапливать и сохранять электроэнергию, полученную от вагонного генератора или из вне от зарядного устройства, а потом отдавать ее. Основные потребители цепи сигнализации, защиты и управления могут получать питание от аккумуляторной батареи не только на остановках но и при внезапном выходе из строя генератора во время движения, кроме того аккумуляторная батарея выполняет функцию защиты – она снимает величину коммутационных перенапряжений возникающих при отключении потребителей во время работы генератора. Эти перенапряжения могут оказать отрицательное воздействие на цепи питания потребителей, поэтому эксплуатация с отключенной батареей запрещается. Она служит источником напряжения 50 В для катушек аппаратов, осветительных и сигнальных ламп при неработающем генераторе управления. На электровозе установлены щелочные (кадмиево-никелевые) аккумуляторные батареи. Аккумуляторная батарея состоит из 42 элементов КН-125, из них два элемента запасные. Технические данные. Технические данные аккумуляторного элемента КН-125 следующие: Номинальная емкость – 125А.ч; Номинальное напряжение – 1,25 В; Заряд (номинальный режим): Время – 6 ч; Сила тока – 31 А; Разряд: Время – 8 ч; Сила тока – 12,5 Л; Количество электролита – 1,20 л; Габарит: Высота – 330 мм; Ширина – 128 мм; Толщина – 77 мм; Масса без электролита – 5,4 кг. Конструкция узлов и деталей аппарата. Аккумуляторная батарея состоит из металлического ящика, в котором расположены аккумуляторы. Ящик внутри покрыт щелочестойкой эмалью. Аккумуляторы (элементы КН-125) соединяют последовательно медными никелированными шинами только после окончания установки элементов в ящике и затяжки болтов на торцовой его части. При этом затяжку гайки на шпильке вывода аккумулятора следует производить с обязательным удерживанием вторым ключом нижней гайки вывода во избежание его разрушения. Каждый элемент находится в индивидуальном резиновом чехле. Ящик имеет три патрубка: для подвода проводов, для щелочеотвода и газоотвода. Щелочеотвод представляет собой стальную трубу, соединяющую дно ящика с подкузовной частью электровоза. Газоотвод (труба) служит для отвода газов из батареи. Элементы установлены в ящике плотно друг к другу и дополнительно уплотнены деревянными досками и фанерой. Дно ящика покрыто досками и фанерой, имеющими пазы для стекания разлитой щелочи через щелочеотводящий патрубок. Элемент КН-125 состоит из стального корпуса 7 (рис.1), в котором расположены блок 9, состоящий из пяти отрицательных пластин, и блок 8, состоящий из шести положительных пластин. Каждый блок имеет шпильку, являющуюся выводом. Активная масса 6 пластин помещается в пакетах 5. Они выполнены в виде плоских стальных никелированных трубок с большим числом малых отверстий: через эти отверстия проникает электролит. Для улучшения контакта между пакетами и активной массой к последней добавляют проводящий материал (например, чешуйчатый графит). Положительные и отрицательные пластины изолированы друг от друга эбонитовыми палочками 4. Выводные шпильки 2 в месте выхода из корпуса армированы изоляционными втулками. Блок 8 соединен непосредственно с корпусом элемента. Изоляцией корпуса элемента служит резиновый чехол 1. Заливают электролит через отверстие, расположенное между выводами. Это отверстие закрыто пробкой 3.  Принцип работы . Принцип действия аккумуляторов основан на использовании обратимости реакций между электродами и электролитом, при которых пропускаемая через аккумулятор электрическая энергия превращается в химическую (режим заряда), а затем химическая – в электрическую (режим разряда). При этом химически активное (рабочее) вещество на электродных пластинах сначала превращается в другое химическое соединение, а затем почти полностью восстанавливается в первоначальное состояние. Аккумуляторная батарея устанавливается на электровоз полностью заряженной, готовой к эксплуатации. Для поддержания в заряженном состоянии предусмотрен постоянный подзаряд ее от выпрямителя V1-V5 через реактор L2, трансформатор тока Т2 и тиристор V7 шкафа питания А25. Ток подзаряда зависит от степени заряда батареи, но не превышает 31А. По мере подзаряда напряжение на батареи растет и после достижения определенной величины поддерживается на этом уровне. В связи с тем, что при низких температурах внутреннее сопротивление батареи велико и для ее подзаряда требуется повышенное напряжение, предусмотрено автоматическое изменение уровня ограничения напряжения на батарее в зависимости от температуры. Регулировка установок ограничения тока и напряжения батареи при подзаряде осуществляется с помощью резисторов R9 и R14 шкафа питания соответственно. Установки обеспечиваются регулятором PH. При исчезновении напряжения на выходе выпрямителя шкафа питания аккумуляторная батарея переводится в режиме разряда тиристором V8, подключающим цепи управления электровоза к батарее. В щелочном аккумуляторе отрицательные пластины состоят из железа Fe, а положительные — из гидроксида никеля Ni(OH)2. Электролитом служит водный раствор гидроксида калия КОН. Токообразующая реакция записывается в виде: Fe + 2NiOOH + 2Н2О Fe(OH)2 + 2Ni(OH)2 Электролит в реакции не участвует, и его плотность не зависит от степени заряженности аккумулятора. Техническое обслуживание и эксплуатация. Для поддержания электровозов в работоспособном состоянии и обеспечения надежной и безопасной их эксплуатации существует система технического обслуживания и ремонта электроподвижного состава. Она введена приказом МПС России от 01.01.01 г. N ЦТ-725 и положением № 3р от 01.01.2001г. Предусматривается проведение следующих видов технического обслуживания и текущего ремонта электровозов постоянного тока серий ВЛ: Технические обслуживания ТО-1, ТО-2, ТО-3 для предупреждения появления неисправностей, поддержания электровозов в работоспособном и надлежащем санитарно-гигиеническом состоянии, обеспечения бесперебойной, безаварийной работы и пожарной безопасности. Техническое обслуживание ТО-3 может быть упразднено начальником железной дороги по согласованию с Департаментом локомотивного хозяйства МПС России; Техническое обслуживание ТО-4 для обточки бандажей колесных пар без выкатки их из-под электровоза при достижении оптимальных для данного участка эксплуатации или предельных величин проката и толщины гребней бандажей; Техническое обслуживание ТО-5, выполняемое: В процессе подготовки электровоза для постановки в запас МПС России и длительного содержания в резерве железной дороги – ТО-5а; В процессе подготовки электровоза к отправке в недействующем состоянии в капитальный ремонт на заводы или в другие депо, в текущий ремонт в другие депо, передачи на баланс другим депо или передислокации-ТО-5б; В процессе подготовки электровоза к эксплуатации после постройки, ремонта на заводах или в других депо, после передислокации-ТО-5в; В процессе подготовки электровоза к эксплуатации перед выдачей из запаса МПС России или РУД-ТО-5г; Текущие ремонты ТР-1, ТР-2 и ТР-3 для поддержания работоспособности электровозов, восстановления основных эксплуатационных характеристик и обеспечения их стабильности в межремонтный период путем ревизии, ремонта, регулировки, испытаний и замены деталей, узлов, агрегатов. Капитальные ремонты (КР-1 и КР-2) являются главным средством «оздоровления» электровозов и предусматривают восстановление несущих конструкций кузова, сложный ремонт рам тележек, колесных пар и редукторов, тяговых двигателей и вспомогательных машин, электрических аппаратов, кабелей и проводов, восстановление чертежных размеров деталей и т. Д. Капитальные ремонты электровозов осуществляют на ремонтных заводах. Нормы продолжительности технических обслуживаний ТО-4, ТО-5, текущих ремонтов ТР-1, ТР-2 и ТР-3 устанавливаются начальником железной дороги, исходя из технической оснащенности депо, рационального использования ремонтной базы, равномерной загрузки участков по ремонту, обеспечения высокого качества ремонта, проведения испытания и приемки электровозов после ремонта, а также с учетом выполнения установленной нормы деповского процента неисправных электровозов. Раздел 2. Технология ремонта аккумуляторной батареи 40КН-125 Система технического обслуживания и ремонта электровозов. ТО-1 выполняет локомотивная бригада при приёмке и сдаче локомотива за время установленное графиком движения поездов, и в процессе эксплуатации. При приёмке локомотива сдающий машинист информирует принимающего о состоянии основных узлов, о неполадках, какие имели место в пути следования, о выполненном ремонте. Принимающая бригада обязана осмотреть узлы и детали, от которых зависит безопасность движения. ТО-2 производят квалифицированные слесаря в специально оборудованных пунктах, оснащённых необходимым технологическим оборудованием, приспособлениями, инструментом, запасными частями и материалом. Слесаря устраняют неисправности, замечания в пути следования записанные машинистом в журнал технического состояния локомотива формы ТУ-152. Периодичность ТО-2-устанавливает начальник ж.д. исходя из условий эксплуатации размещения пунктов ТО и протяжённости плеч обращения, но не реже чем через 48 часов. ТО-3 выполняют в основных локомотивных депо комплексные и специализированные бригады. На ТО-3 тщательно осматривают узлы, продувают их воздухом, устраняют следы переброса и подгара на коллекторах, очищают от пыли и обтирают изоляторы щёткодержателей, в подшипниковые узлы добавляют смазку и производят ряд работ, установленных Правилами деповского ремонта. ТО-4 предназначено для обточки бандажей колёсных пар без выкатки из-под локомотива и МВПС с целью поддержания оптимальной величины проката и толщины гребня. TO-5 объёмы работ каждой серии электровоза должны быть утверждены начальником железной дороги .При установлении объёмов работ по TO-5 следует руководствоваться требованиями Инструкции по постановке и содержанию локомотивов и мотор-вагонного подвижного состава в запасе МПС России и РУД, Инструкции о порядке пересылки локомотивов и мотор-вагонного подвижного состава, основных условий ремонта и модернизации тягового подвижного состава, узлов и агрегатов на ремонтных заводах МПС России, руководств завода – изготовителя электровозов по эксплуатации и другой действующей нормативно – технической документацией. Разборка аккумуляторной батареи 40КН-125. Батарею снимают с ЭПС предварительно отключив рубильник батареи или выключатель РШ и вынув из цепи предохранители. К работе с аккумуляторами приступают спустя 5—8 мин после открытия крышки аккумуляторного ящика. Элементы и перемычки протирают, перемычки и соединительные провода отсоединяют, освобождают элементы от крепежа, извлекают их из ящика и, установив их на специальную тележку, транспортируют в аккумуляторное отделение, где её разряжают и промывают. Разрядка и промывка аккумуляторных батарей. Поступившую в аккумуляторное отделение батарею разряжают. Разряжают батарею в специальном шкафу до тех пор, пока напряжение на аккумуляторе не снизится до 1 В. Ток разрядки должен соответствовать установленному для батарей данного типа значению. Элементы разряжённой батареи освобождают от перемычек и передают в ремонтное отделение, где с них снимают резиновые чехлы и в промывочной установке методом прокручивания сливают электролит. Корпус элемента промывают снаружи и внутри, протирают и убеждаются в отсутствии течи. Корпуса с трещинами, раздутые и с вмятинами более 2 мм заменяют. Деревянной лопаточкой, обмотанной ветошью и смоченной в керосине, удаляют налёт окислов с борнов. Проверяют состояние резьбы и изоляционных шайб. Перемычки с трещинами и уменьшенной более чем на 15% площади контактной поверхности заменяют, погнутые выправляют. Вентильные отверстия крышек прочищают. Ремонт аккумуляторной батареи 40КН-125. Малый периодический ремонт каждые 1,5-2 месяца для локомотивов и каждые 6 месяцев для вагонов (ТР-1). За это время должны быть выполнены следующие работы, относящиеся к аккумуляторной батарее; работы, предусмотренные при техническом осмотре; ревизия состояния межэлементных соединений и резиновых чехлов; устранение трещин в заливочной мастике; обновление окраски деревянных футляров; корректировка удельного веса электролита; химический анализ щелочного электролита на содержание карбонатов. В заключении проверяют сопротивление изоляции батареи от корпуса, которое должно быть не менее 15 кОм. Большой периодический ремонт – один- два раза в год (ТР-2). В объем большого периодического ремонта входят работы по аккумуляторной батарее, предусмотренные при малом периодическом ремонте. Кроме того, производят проверку емкости аккумуляторной батареи, проведение лечебных циклов «заряд-разряд» (емкость не менее 60 % номинальной). Производят промывку аккумуляторов, смену электролита. Приводят в порядок ящик аккумуляторной батареи: исправляют крышки, запоры, шарниры, старую окраску подновляют. Проверяют и исправляют выводные провода. После установки батареи на место производят измерение сопротивления изоляции и проверку работоспособности батареи по приборам. Подъемочный ремонт – через 18 месяцев. При подъемочной работе батарею снимают с локомотива и проверяют в объеме, предусмотренного для большого периодического ремонта. Аккумуляторы ремонтируют, если это необходимо (ТР-3). Монтаж аккумуляторов в батарею выполняют в соответствии с электрической схемой. После установки их в ящик проверяют качество монтажа, правильность установки пробок, надежность крепления проводов и перемычек, все токоведущие элементы смазывают техническим вазелином. Измеряют сопротивление изоляции относительно корпуса, которое должно быть для батареи с напряжением 50В не менее 25кОм, а для батареи на 110в не менее 50кОм. Затем устанавливают соответствующие предохранители, включают рубильник и цепи дежурного освещения и проверяют работоспособность батареи. Аккумуляторные батареи осматриваются. Металлические токоведущие детали очищаются от пыли, влаги и солей. Проверяется крепление перемычек и подводящих проводов, ослабшие – закрепляются. Проверяется выборочно уровень электролита в элементах. В случае обнаружения недостаточного уровня электролита проверяются все элементы и доводится уровень электролита до нормы. При интенсивном выкипании электролита производится настройка зарядного устройства. Проверяется общее напряжение и ток утечки аккумуляторной батареи. ТР-1. Ремонт аккумуляторных батарей выполняется в соответствии с требованиями технологической инструкции по техническому обслуживанию и текущему ремонту щелочных никель-кадмиевых аккумуляторных батарей электроподвижного состава. Перемычки и крышки корпусов аккумуляторных элементов очищаются от загрязнений, прочищаются отверстия пробок. Проверяется плотность и уровень электролита, напряжение на каждом элементе. Доводится до нормы плотность и уровень электролита. Проверяется состояние резиновых чехлов, вентиляционных каналов и ящика аккумуляторной батареи. Изменяется сопротивление изоляции батареи. Результаты измерений, а также объём выполненного ремонта аккумуляторной батареи заносятся в учётную карточку батареи. ТР-2. Аккумуляторные батареи снимаются для промывки и ремонта в соответствии с требованиями технологической инструкции на деповской ремонт щелочных никель – кадмиевых аккумуляторов электроподвижного состава. Сборка аккумуляторной батареи 40КН-125. Регулировка и заливка аккумуляторной батареи 40КН-125. Металлические токоведущие детали очищаются от пыли, влаги и солей. Проверяется крепление перемычек и подводящих проводов, ослабшие – закрепляются. Проверяется выборочно уровень электролита в элементах. В случае обнаружения недостаточного уровня электролита проверяются все элементы и доводится уровень электролита до нормы. При интенсивном выкипании электролита производится настройка зарядного устройства. Исправность резиновых чехлов проверяют сжатым воздухом под давлением 100 кПа под слоем воды в течение 1 мин. Затем на аккумуляторы типа НК одевают резиновые чехлы и транспортируют к месту заливки электролита. К моменту заливки электролит должен иметь температуру не выше 30 градусов Цельсия, поэтому его следует готовить заранее. Если в ходе эксплуатации содержание карбонатов достигнет 70%, то электролит следует заменить новым частично, а при большем содержании карбонатов – полностью. Отработавший электролит подвергают регенерации. Хорошо организованная регенерация сохраняет до 90% отработавшего электролита. Регенерация предшествует проведение анализа отработавшего электролита на содержание в нем карбонатов и подсчет необходимого количества едкого бария. Гидрат окиси бария (смесь дистиллированной воды с рассчитанным количеством гидрата) нагревают при интенсивном помешивании до температуры 80-90С и выливают в электролит при непрерывном помешивании его мешалкой с электрическим приводом. У отстоявшего в течение 10-15ч. Раствора, сливают через кран его осветленную часть и проводят химический анализ на содержание карбонатов и едкого лития. Карбонатов должно быть не более 10г/л. При необходимости в электролит добавляют моногидрат лития. У восстановленного электролита проверяют его плотность и доводят ее до нормы. Электролит заливают в аккумулятор с помощью крана с автоматическим прекращением заливки при достижении необходимого уровня. Плотность электролита должна быть немного выше нормы, так как он будет немного разбавлен оставшейся в порах водой. При заливке батареи 42НК-125 следят, чтобы щелочь попадала на резиновые чехлы. Щелочных кадмиево-никелевых аккумуляторах, работающих при температуре воздуха от — 19 до + 35 °С, применяют составной калиево-литиевый электролит плотностью 1,19 — 1,21 г/см3. Калиево-литиевый электролит состоит из раствора едкого кали с добавкой на 1 л 20 г едкого лития аккумуляторного (моногидрата лития). При температуре воздуха от — 20 до — 40 °С применяют раствор едкого кали плотностью 1,26— 1,28 г/см3, а при температуре от + 10 до +50 °С — составной электролит плотностью 1,17 — 1,19 г/см3, состоящий из раствора едкого натра с добавкой едкого лития 15 — 20 г на 1л раствора. При отсутствии калиево-литиевого электролита допустимо применять составной электролит – раствор едкого натрия плотностью 1,17-1,19 г/см3 с добавкой 20 г на 1 л едкого лития аккумуляторного; раствор едкого калия плотностью 1,19-1,21 г/см3 (эксплуатация при температуре от 19 до +10 °С. Если аккумуляторы работали на составном натриевом электролите, то сначала надо их залить (на 2-3 цикла) раствором едкого калия плотностью 1,19-1,21 г/см3, а затем дать два режима «заряд – разряд» зарядным током 31 А в течение 6 ч и разрядным током 12,5 А – 8 ч. Напряжение не должно быть ниже 42 В на батарею. После этого электролит следует заменить на раствор едкого калия плотностью 1,25-1,27 г/см3 и батареи заряжать нормальным током 31 А в течение 6ч. Материалы для составления электролитов' поставляют в следующем виде: отдельно едкий калий ГОСТ 9285-75 марки А (твердый) или марки Б (жидкий) для аккумуляторной промышленности и едкий литий аккумуляторный ГОСТ 8595-75; составная щелочь сорта А – готовая смесь едкого лития и едкого калия едкий литий с соотношением -ъ-г -0,04+0,045 ТУ 6-18-58-69; отдельно едкий натрий (сода каустическая) ГОСТ 2263-79 сорт А и едкий литий аккумуляторный ГОСТ 8595-75; составная щелочь сорта Б – готовая смесь едкого натрия и едкого лития с соотношением. Составные щелочи могут поставляться в твердом виде (сплав однородный, кусками, чешуйками или гранулами) и в виде кон-' центрированных растворов плотностью 1,41 г/см3. Твердые щелочи поставляют в герметически закрытых железных сосудах, а жидкие – в стеклянных бутылях, помещенных в деревянные обрешетины. Во всех случаях тара должна иметь соответствующую маркировку. Для приготовления электролита соответствующей плотности из едкого калия, едкого натрия или калнево-литиевых и натриево-литиевых готовых составных щелочей в твердом и жидком виде следует пользоваться таблицей.  Если составной электролит готовят из отдельных компонентов (едкого калия, едкого натрия и едкого лития), то в готовый раствор едкого калия плотностью 1,19-1,21 г/см3 добавляют едкий литий из расчета 20 г на 1 л раствора; в готовый раствор едкого натрия плотностью 1,17-1,19 г/см3 добавляют едкий литий из расчета 20 г на 1 л раствора. Количество электролита в литрах, необходимое для заливки аккумуляторных батарей, можно определить, умножив количество электролита, требующееся для заливки одного аккумулятора данного типа (см. технические данные), на число аккумуляторов в батарее. Чтобы определить массу твердых щелочей (кг), необходимую для приготовления требуемого количества электролита, надо разделить количество электролита (л) на три, если требуется приготовить электролит калиевый или калиево-литиевый плотностью 1,19-1,21 г/см3; на два, если требуется приготовить раствор едкого калия плотностью 1,26-1,28 г/см3; на пять, если требуется приготовить электролит натриевый или натриево-литиевый плотностью 1,17-1,19 г/см3. Отвесив определенное количество щелочи, помещают ее в посуду и заливают необходимым количеством воды. Твердая калие-во-литиевая щелочь имеет однородный состав, и ее можно отвесить в любом необходимом количестве. Жидкая калиево-литиевая щелочь плотностью 1,41 г/см3 содержит белый осадок нерастворив-шегося едкого лития. При приготовлении из нее электролита все содержимое бутыли следует растворять одновременно. Для растворения щелочи пригодны дистиллированная вода, дождевая вода, собранная с чистой поверхности, вода, полученная при таянии чистого снега, и конденсат. В случае необходимости разрешается применять для приготовления электролита любые естественные воды (грунтовые, речные, озерные), признанные санитарным надзором годными для питья (кроме минеральных). Питьевую воду для приготовления электролита можно применять сырую. Электролит следует приготовлять в железных, пластмассовых баках или стеклянных сосудах. Баки должны быть плотно закрыты крышками. Предпочтительно иметь баки с двумя кранами для слива осветленной щелочи и скопившегося внизу осадка. В бак наливают половину необходимого количества воды и выливают жидкую щелочь. Другая часть воды служит для ополаскивания бутыли с целью растворения частиц едкого лития, после чего ее тоже сливают в бак. Белый осадок должен быть полностью растворен. Запрещается пользоваться оцинкованной, луженой, алюминиевой, медной, свинцовой и керамической посудой, а также посудой, применяющейся для приготовления электролита свинцовых аккумуляторов. В щелочных растворах плотностью 1,17-1,23 г/см3 полагающееся количество едкого лития растворяется полностью; после отстаивания этого раствора осадок содержит не литий, а вредные примеси. При растворении щелочи раствор следует перемешивать железным прутком или прутком из щелочеетойкого материала (стекло, винипласт). Остывший раствор щелочи доводят до требуемой плотности по ареометру, добавляя воду илн твердую щелочь (при одновременном перемешивании). После растворения щелочей как в дистиллированной воде, так и в естественных водах дают раствору отстояться до полного осветления (обычно от 3 до 6 ч), после чего сливают осветленную часть. Отстоявшийся и остывший до температуры не выше 20 °С раствор пригоден для заливки в аккумуляторы. Исходные щелочи, а также электролит при приготовлении и хранении необходимо предохранять от доступа воздуха, чтобы было возможно меньшим поглощение углекислоты (из воздуха), так как она уменьшает емкость и сокращает срок службы аккумуляторов. Поэтому сосуды для разведения и хранения электролита и исходных материалов должны иметь плотно закрывающиеся крышки. При приготовлении электролита необходимо соблюдать меры предосторожности. Твердая щелочь и электролит разъедают кожу, одежду, обувь. Поэтому при разбавлении и разведении щелочи рабочий должен надеть защитные очки, резиновые перчатки, резиновый фартук. Участки кожи и одежды, облитые щелочью, следует промыть 3%-ным раствором борной кислоты или струей воды до исчезновения признаков щелочи. При ожогах необходимо обратиться к врачу. Введение в эксплуатацию аккумуляторов и батарей, не бывших в эксплуатации или хранившихся в разряженном состоянии без электролита. С поверхности аккумуляторов и батарейных ящиков удаляют чистой ветошью пыль и соль, проверяют правильность последовательного соединения аккумуляторов в батарее и плотность затяжки гаек межэлементных соединений. Следы ржавчины на деталях, не покрытых лаком, снимают ветошью, смоченной в керосине. Аккумуляторы заливают электролитом в соответствии с вышесказанным, дают постоять не менее 2 ч (для пропитки пластин), затем проверяют вольтметром напряжение на каждой из них. При отсутствии напряжения на аккумуляторе оставляют его еще на 10 ч, после чего вновь проверяют напряжение. Если и при этом напряжение будет равно нулю, то аккумулятор заменяют. После пропитки в течение 2 ч проверяют уровень электролита над пластинами аккумуляторов, который должен быть не менее 5 мм и не более 19 мм. Строго соблюдать уровень электролита (не более 19 мм) требуется для предупреждения выбрызгивания его из аккумуляторов во время заряда (рис. 176). После установления нормального уровня электролита аккумуляторы включают на заряд и проводят 2-4 цикла режимом заряд (нормальным зарядным током в течение 12 ч) -разряд (нормальным разрядным током в течение 8 ч, но до напряжения не менее 1В на худший аккумулятор в каждой батарее). Затем проводят контрольный цикл в режиме заряд (нормальным зарядным током в течение 6 ч) – разряд (нормальным разрядным током до напряжения не ниже 1 В на худший аккумулятор). Если отданная при этом емкость будет не ниже номинальной, аккумуляторы могут быть пущены в эксплуатацию. Инструменты, материалы и приспособления. Зарядно – разрядная установка. Установка для промывки аккумуляторов и резиновых чехлов. Пневмоподъёмник. Установка для регенирации элнетролита. Кран для заливки электролита. Установка для растворения окиси бария. Резервуар для хранения электролита. Тележка применяемая для перевозки аккумуляторной батареи. Шкаф управления агрегатами регенерации. Устройство для контроля напряжения на банках аккумуляторной батареи, бачки для раствора борной кислоты, для воды, для заливки аккумуляторной батареи. Контрольно-измерительные приборы и принадлежности. Амперметр магнитоэлектрический системы класса точности не ниже 1,0 (для автоматических установок допускаются амперметры класса точности не ниже 1,5). Вольтметр магнитоэлектрический системы класса точности не ниже 0,5 и внутреннего сопротивления не менее 1000 ОМ/В. Термометр с ценой деления не более одного градуса. Ареометр АЭ-1 1100 – 1400. Весы класс точности 4. 1 2 |