Курсовая работа на тему: Процессы старения, происходящие в алюминиевых, никелевых и медных сплавов, их влияние на свойства и пра. Курсовая работа. Курсовая работа на тему Процессы старения, происходящие в алюминиевых, никелевых и медных сплавов, их влияние на свойства и практическое использование для улучшения свойств изделий

Скачать 307.19 Kb. Скачать 307.19 Kb.

|

|

Курсовая работа на тему: Процессы старения, происходящие в алюминиевых, никелевых и медных сплавов, их влияние на свойства и практическое использование для улучшения свойств изделий. Выполнил:. Консультант: Подпись_________________________ Москва 2017 г. Содержание

Введение Закаленный сплав находится в метастабильном состоянии и обладает повышенной свободной энергией. При закалке без полиморфного превращения и в подавляющем большинстве случаев при закалке с полиморфным превращением образуется пересыщенный твердый раствор и закаленный сплав стремится понизить свою свободную энергию, в результате чего твердый раствор распадается. Уже при комнатной температуре могут образовываться выделения из пересыщенного раствора, однако в большинстве случаев диффузионная подвижность атомов при комнатной температуре недостаточна, чтобы распад раствора прошел в необходимой степени за приемлемое время. Поэтому для изменения структуры и свойств закаленного сплава его нагревают – подвергают старению или отпуску. Термин «отпуск» применяют обычно для железоуглеродистых сплавов, для сплавов цветных металлов преимущественно используют понятие «старение». Кроме этого, термин «отпуск» может применятся к тем сплавам, которые были подвергнуты закалке с полиморфным превращением, а термин «старение» – в случае закалки без полиморфного превращения. Старение – это процесс термической обработки закаленного сплава, заключающийся в распаде пересыщенного твердого раствора с выделением частиц избыточной фазы. Данный процесс может протекать как при нормальной (комнатной) температуре – естественное старение, так и при повышенной температуре – искусственное старение. Процесс старения у цветных сплавов протекает по типовой схеме. При старении может происходить как ухудшение, так и улучшение определенных свойств материалов или нередко – улучшение одних свойств при одновременном ухудшении других. Основные параметры старения – температура и время выдержки. Скорости нагрева и охлаждения обычно имеют второстепенное значение. 1. Условия, приводящие к прохождению процессов старения в сплавах В общем случае при старении из пересыщенного твердого раствора выделяется фаза, которая отличается от матрицы химическим составом и структурой. Изменения свойств в процессе старения, как правило, обусловлены постепенными переходами от исходных нестабильности или неравновесного состояния к равновесному, которые сопровождаются структурными превращениями или релаксационными явлениями. Старение обусловлено термодинамической неравновесностью исходного структурного состояния в условиях достаточной диффузионной подвижности атомов. В чистых металлах неравновесность структурного состояния состоит в избытке (для низких температур) концентраций вакансий, дислокаций и других дефектов кристаллической решетки, а в сплавах и металлах технической чистоты – в сохранении при низких температурах пересыщенного твердого раствора. В металлах и сплавах процессы старения могут быть связаны с аллотропическими или мартенситными превращениями, упорядочением и разупорядочением твердых растворов, распадом мартенситной структуры, образованием твердых растворов и их распадом. 2. Физическая природа процессов старения Упрочнение при старении является результатом торможения дислокаций теми выделениями, которые образовались при распаде пересыщенного твердого раствора. Существует три главных причины упрочнения: торможение дислокаций полем упругих напряжений в матрице вокруг выделений; «химическое» упрочнение при перерезывании выделений дислокациями; упрочнение при обходе частиц дислокациями. Поле упругих напряжений обязательно возникает в матрице при образовании когерентных и полукогерентных выделений, поскольку когерентность решеток обеспечивается упругой деформацией их около границы раздела. Величина упругих напряжений тем больше, чем больше размерное несоответствие структуры матрицы и выделения, выше модуль упругости матрицы и больше площадь когерентной границы. Для продвижения дислокаций через упругую деформированную матрицу необходимо приложить напряжение, которое будет превышать среднее напряжение поля упругих деформаций вокруг выделений. Соответствующее упрочнение является результатом дальнодейcтвующего влияния выделений на дислокации. «Химическое» упрочнение является результатом ближнего взаимодействия дислокаций и выделений, когда дислокации проходят через выделения, как бы перерезают их и выделения деформируются вместе с матрицей (рисунок 1).

Решетка выделения не идентична решетке матрицы. Поэтому дислокация, входящая в выделение, нарушает укладку атомов вдоль плоскости скольжения. Чем больше отличается строение выделения в плоскости перерезания от строения матрицы в этой же плоскости, тем сильнее нарушение укладки атомов внутри выделения и тем выше требуется напряжение для перерезания выделений дислокациями. В случае когерентного выделения поверхностная энергия на плоскости его «среза» составляет величину порядка 102 эрг/см2, а при перерезании некогерентного выделения — порядка 103 эрг/см2 (как на высокоугловой границе). Модуль сдвига выделения обычно больше, чем у матрицы. Чем жестче выделение, тем труднее дислокации его перерезать. Еще одна причина торможения дислокаций – образование выступов на перерезанном выделении и соответственно увеличение его поверхности, с которой связан избыток энергии. Упрочнение при обходе частиц дислокациями возникает тогда, когда дислокации не перерезают выделения. Один из способов обхода – «проталкивание» дислокаций между выделениями (рисунок 2). Для проталкивания необходимо повысить приложенное напряжение, чтобы выгнуть дислокацию между выделениями. Участки дислокации по обе стороны от выделения, выгибаясь, смыкаются и образуют дислокационные петли вокруг выделений. Оторвавшись от петель, дислокация продолжает скользить в матрице.

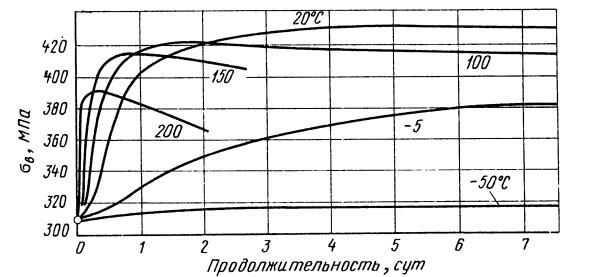

Другим способом обхода выделений – поперечное скольжение. Напряжение, необходимое для преодоления препятствий этим способом, уменьшается с повышением температуры. 3. Процессы естественного и искусственного старения в алюминиевых сплавах Структурные изменения при старении алюминиевых сплавов происходят в несколько стадий: 1 стадия. В пересыщенном твердом растворе образуются скопления атомов легирующих элементов, которые называются кластерами. Если атомные размеры компонентов раствора различны, то такие кластеры могут вызывать упругие напряжения в окружающей среде. Между кластером и матрицей нет четкой границы раздела, так как их структуры изоморфны. Поэтому здесь может быть применено понятие когерентной межфазной границы (поверхности), под которой понимают некую атомную поверхность, на которой расположение атомов и расстояние между ними близки для обеих кристаллических структур без учета химической природы атомов. Когерентная граница – межфазная граница, на которой атомные плоскости одной фазы переходят, не прерываясь, в другую фазу, так, что атомы на границе принадлежат одновременно кристаллическим решеткам двух фаз. При увеличении когерентной поверхности раздела фаз энергия искажений увеличивается до определенного критического предела, при котором возникают межфазные дислокации. Такая межфазная граница уже не является полностью когерентной, хотя отдельные ее участки между дислокациями могут быть когерентными. Такие границы называют полукогерентными. На первой стадии распада пересыщенного твердого раствора размер кластеров настолько мал, что он не обнаруживается структурными методами. С увеличением времени размеры кластеров растут и их уже можно обнаружить рентгеновскими методами анализа. Кластеры, обнаруживаемые этими методами, называют зонами Гинье-Престона. Для зон Гинье-Престона (размер тонких пластинчатых дискообразных образований толщиной в несколько атомных слоев (0,5…1 нм) и длиной 1…10 нм) характерно гомогенное зарождение и они равномерно распределены в зернах твердого раствора. Зоны Гинье-Престона иногда называют предвыделениями, но их можно рассматривать как полностью когерентные выделения. 2 стадия. Эта стадия распада пересыщенного твердого раствора при старении – собственно выделение частиц вторичной фазы. Эта стадия может идти через промежуточные стадии, т.е. через образование зон Гинье-Престона. 3 стадия. Этап старения, который выражается в коагуляции выделившихся частиц вторичной фазы. Коагуляция выделений во время старения происходит вследствие переноса вещества через матричный раствор (из-за градиента концентраций) при растворении более мелких и росте более крупных частиц выделений. Коагуляцию частиц можно наблюдать на всех стадиях распада, но наибольший интерес она представляет на 3-й стадии, т.к. является единственным структурным изменением стабильной вторичной фазы. Такое упрочнение называют дисперсионным твердением. Как уже упоминалось, старение может быть естественное или искусственное. При естественном старении алюминиевые сплавы выдерживают при нормальной температуре несколько суток, при искусственном – в течение 10…24 ч при повышенной температуре 150…200°С. Применительно к алюминиевым сплавам процесс старения можно описать следующим образом. При температуре 20°С (естественное старение) и при температурах до 100°С (искусственное старение) в пересыщенном твердом растворе возникают области (тонкопластинчатой, дискообразной формы), обогащенные атомами меди (зоны Гинье-Престона). Эти зоны имеют толщину 5…10 Å и диаметр 40…100 Å. Структура их неупорядоченная, как и твердого раствора. Образование таких зон сопровождается искажением кристаллической решетки, что приводит к повышению механических свойств сплава. При температурах 100…150°С происходит рост зон до толщины 10…40 Å и диаметра 200…300 Å, обогащение атомами меди до состава, близкого к составу стабильной фазы (СuАl2). Структура образующихся зон становится упорядоченной и их наличие обусловливает максимальную прочность сплава. При температурах 150…200°С образуется метастабильная промежуточная фаза, имеющая состав СuАl2. Появление зон Гинье-Престона – это подготовительные стадии к началу распада твердого раствора (выделению избыточной фазы). При температурах 200…250°С решетка образовавшихся фаз отрывается от решетки твердого раствора (когерентность полностью нарушается) и оформляется в решетку, соответствующую соединению СuАl2. Дальнейшее повышение температуры приводит к коагуляции выделившейся фазы СuАl2, резкому снижению прочности и повышению пластичности. Таким образом, в процессе старения происходит распад пересыщенного твердого раствора, что сопровождается упрочнением сплава. Распад пересыщенного твердого раствора происходит в несколько стадий в зависимости от температуры и продолжительности старения. В результате образуются атомные скопления (зоны Гинье-Престона) сложного состава или упрочняющие фазы, в состав которых входят Cu и Mg. Именно поэтому медь и магний в дуралюминах является главными легирующими компонентами, определяющими природу сплава. В упрочнении сплавов зоны Гинье-Престона играют решающую роль: чем устойчивее зоны, тем стабильнее свойства сплава. 4. Влияние процессов старения на прочность, пластичность, коррозию под напряжением алюминиевых сплавов При старении прочность алюминиевых сплавов повышается на этапе образования зон Гинье-Престона, т.к. в этот период возникает максимальное искажение кристаллической решетки α-твердого раствора. Эти искажения, наряду с наличием зон Гинье-Престона, блокируют движение дислокаций в сплаве. Чем больше в сплаве зон Гинье-Престона, тем большей прочности удается достигнуть при старении. Во время коагуляции вторичной фазы прочность сплава снижается. Этот процесс называется перестариванием. Упрочнение сплавов при старении после закалки с образованием пересыщенного твердого раствора является распространенной операцией с целью повышения прочности. Разупрочнение при дальнейшем увеличении выдержки в процессе старения обусловлено действием двух факторов: коагуляцией выделений метастабильной фазы; частичной заменой когерентных частиц метастабильной фазы на некогерентные частицы стабильной фазы и их коагуляцией. Изменение механических свойств сплава во время старения индивидуально и зависит от химического состава и предшествующей термической или пластической обработки. Пример изменения прочности дюралюминия при старении показан на рисунке 3.

Чаще всего целью старения является получение максимальной прочности сплава. Для этого делается полное старение. При повышении температуры старения прочность сплава может оказаться ниже, чем в исходном закаленном состоянии. Такое сильное перестраивание вызвано далеко зашедшей коагуляцией выделений и сильным уменьшением легированности матрицы. Относительное удлинение при упрочняющем старении существенно снижается (рисунок 4), а при развитии перестраивания чаще всего меняется незначительно, продолжая слабо снижаться или слабо возрастать.

Коррозионная стойкость под напряжением самая высокая в свежезакаленном состоянии и самая плохая в состоянии наивысшей твердости, что соответствует структуре с максимальной дисперсностью выделений. Защиту от коррозии алюминиевых сплавов осуществляют плакированием. С этой целью слиток обертывают листом чистого алюминия и в таком виде подвергают горячей прокатке, при которой алюминий приваривается к сплаву. Пленка оксида алюминия на поверхности алюминия держится прочно. Она плотная, в то время как на сплаве, содержащем медь и другие примеси, не защищенном плакированием, пленка рыхлая, легко отстает и не защищает сплав от коррозии. Режим старения выбирают, ориентируясь на достижение максимальной прочности или на достижение оптимального сочетания характеристик прочности, пластичности, коррозионной стойкости и др. Если при старении на максимальную прочность (полное старение) пластичность оказывается недопустимо низкой, то проводят неполное старение. При этом некоторая потеря возможного прироста прочности компенсируется меньшим снижением пластичности. 5. Использование процессов старения в никелевых и медных сплавах для увеличения прочности и жаропрочности Для увеличения жаропрочности необходимо максимально ограничить подвижность дислокаций и замедлить диффузионные процессы. Это возможно за счет повышения прочности межатомных связей, создания препятствий для перемещения дислокаций внутри зерен и на их границах и увеличения размеров зерен. Главными направлениями повышения жаропрочности являются: увеличение прочности межатомных связей; увеличение размеров зерен; формирование гетерофазной структуры с мелкодисперсной упрочняющей фазой. Для никелевых сплавов при выборе минимальной температуры старения необходимо учитывать условия работы детали. Температура старения должна превышать рабочую температуру детали не менее чем на 50°С. Проводить старение при температуре, равной рабочей температуре или более низкой, чем последняя, для деталей с длительной службой в большинстве случаев не целесообразно, так как это имеет мало преимуществ по сравнению с закаленными деталями без старения. Если деталь предназначается для длительной службы при высоких температурах, то весьма важное значение приобретает стабильность состояния структуры сплава после термической обработки. В этом случае необходимо выбирать такой режим старения, который обеспечивает возможно большую стабилизацию структуры и поэтому изменения ее в работе будут минимальными. Повышение температуры сверх минимально допустимой и излишне длинные выдержки при старении могут заметно снизить жаропрочность (длительную прочность) никелевых сплавов, хотя и несколько повысить пластичность. Старение по правильно выбранному режиму положительно влияет на жаропрочность закаленных никелевых сплавов. Без старения длительная прочность (время до разрушения) значительно меньше, чем после старения при 800°С в течение 20 ч; однако надо учесть, что пластичность при таком старении сильно снижается. Излишнее повышение температуры или удлинение выдержки при старении сильно уменьшают разницу в значениях характеристик длительной прочности и пластичности закаленных (без старения и со старением) образцов. Скорость нагрева при старении никелевых сплавов почти не имеет влияния. Нагрев при старении можно производить с большими скоростями. Скорость охлаждения при старении сплавов рассматриваемого типа также играет второстепенную роль. Явление отпускной хрупкости в этих сплавах не было обнаружено, поэтому ускоренное охлаждение после старения (например, в воде) ничего положительного не дает. Напротив, оно может создать термические напряжения. Слишком замедленное охлаждение (вместе с печью или в ящике с песком) может привести к дополнительному выделению или коагулированию в процессе охлаждения кристаллитов избыточных фаз, а, следовательно, и отрицательно повлиять на служебные свойства детали. Поэтому медленное охлаждение, как правило, является нежелательным, хотя и способствует уменьшению напряжений. Наиболее приемлемым и удобным для производства является охлаждение после старения на воздухе. Для медных сплавов жаропрочность может быть достигнута сочетанием упрочняющего легирования с сохранением или минимальным снижением уровня теплопроводности. Поэтому исключается использование сложнолегированного твердого раствора, который является одним из важных факторов создания жаропрочных сплавов. Предпочтительными являются дисперсионно-твердеющие сплавы, так как при старении повышаются прочностные свойства и обедняется легирующими компонентами твердый раствор, поэтому растет теплопроводность. При старении из твердого раствора должны полностью выделиться все растворенные элементы. При этом упрочняющие фазы не должны содержать в своем составе атомов меди, чтобы уменьшить диффузионную подвижность и затруднить их растворение при повышенных температурах. Прочность межатомных связей у большинства металлов недостаточна для обеспечения жаропрочности и ее можно увеличить, вводя в химический состав стали более тугоплавкие металлы. Многие жаропрочные сплавы термически упрочняются. В них частицы избыточных фаз образуются во время старения после предварительной закалки. Во время эксплуатации при комнатных и повышенных температурах частицы коагулируют, увеличиваются расстояния между ними и существенно снижается эффект упрочнения. При этом можно отметить, что выделения, кристаллографически близкие к матрице, дольше остаются когерентными и не коагулируют. В условиях длительной работы при высоких температурах необходимо иметь в виду, что в стареющих сплавах обычно трудно сохранить максимальную дисперсность выделений, которые способствуют уменьшению скорости ползучести и высокой длительной прочности. Для замедления этого процесса легирующие элементы необходимо выбирать таким образом, чтобы избыточная фаза состояла из медленно диффундирующих компонентов и не содержала металла – основы. Такие фазы обычно представляют собой металлические соединения со сложной кристаллической решеткой и высокой жаропрочностью. Максимальной жаропрочностью отличаются дисперсно-упрочняемые сплавы. 6. Сравнительные характеристики свойств алюминиевых и никелевых сплавов без старения и после старения Термическая обработка слитков и деформированных полуфабрикатов является мощным средством воздействия на их структуру и свойства. Большое разнообразие структур, которые могут быть получены в алюминиевых сплавах после различной термообработки результат различной степени отклонения сплавов от термодинамически равновесного состояния при комнатной температуре. До старения сплавов проводится закалка. 3акалка алюминиевых сплавов производится с целью получения в них путем быстрого охлаждения неравновесной структуры – пересыщенного твердого раствора легирующих элементов в алюминии. Закаливают сплавы систем, в которых наблюдается переменная растворимость хотя бы одного из элементов в основном растворе, увеличивающаяся при повышении температуры. Сплавы со структурой пересыщенного твердого раствора, т.е. после закалки, характеризуются сравнительно высокими пластичностью и прочностью. В большинстве случаев прочность их может быть дополнительно повышена за счет последующего старения. Однако некоторые сплавы системы Al – Mg, например, АЛ8 (9,5...11,5 % Mg) и особенно сплавы Al – Si и Al – Mn, упрочняются в основном не в результате дисперсного твердения, а при закалке за счет легирования основного раствора. Поскольку в таких сплавах при последующем старении прочность повышается незначительно, а пластичность существенно снижается, то в качестве окончательной упрочняющей термической обработки для них применяется закалка. Охлаждение с такими скоростями обеспечивает достаточную прочность сплавов (но не максимальную) при высокой пластичности и предупреждает образование закалочных трещин. Равновесная структура промышленных алюминиевых сплавов, суммарное содержание легирующих компонентов в которых, за редким исключением, не превышает 15…18%, представляет собой твердый раствор с низким содержанием легирующих компонентов (десятые доли процента) с включениями интерметаллидных фаз. При таком фазовом составе сплавы, как правило, обладают низкой прочностью и очень высокой пластичностью. Самой неустойчивой при комнатной температуре структурой в алюминиевых сплавах, имеющих фазовые превращения в твердом состоянии (термически упрочняемых сплавах), является пересыщенный твердый раствор легирующих компонентов в алюминии, концентрация которых может в десятки раз превышать равновесную. При такой структуре алюминиевые сплавы также пластичны, но значительно проч- нее, чем в равновесном состоянии. Для достижения максимальной прочности термически упрочняемых сплавов необходимо за счет регламентированных нагревов получить некоторую промежуточную структуру, которая соответствует начальным стадиям распада пересыщенного твердого раствора. Свойства алюминиевых сплавов в свежезакаленном состоянии могут значительно отличаться от их свойств спустя определенное время после закалки (в результате, например, естественного старения). Естественное и низкотемпературное искусственное старение связано с тонкими изменениями структуры. После старения прочность алюминиевых сплавов еще больше повышается, пластичность при этом снижается. При выборе режима старения (температура и продолжительность), как правило, исходят из условия обеспечения максимальной прочности. Температура старения на максимальною прочность для различных алюминиевых сплавов колеблется от 20°С (комнатная) до 200°С. Максимальная релаксационная стойкость алюминиевых сплавов наблюдается после старения при 200°С, в то время как пределы прочности и текучести имеют максимальное значение для сплавов А1-Сu после естественного старения, для сплава В95 после старения при 140°С. Предел упругости сплавов А1-Сu, активно стареющих при комнатной температуре, также не коррелирует с прочностными свойствами. После закалки и старения сопротивление микропластическим деформациям и, следовательно, размерная стабильность дюралюминия намного выше, чем до старения. Релаксационная стойкость сплава АМг6 ниже, чем у неупрочненного дюралюминия. Закаленный с температуры гомогенизации стареющий сплав имеет неоднородное строение с областями, обогащенными легирующим компонентом, и значительное количество дислокаций. Сплав пересыщен вакансиями особенно по границам зерен, которые являются ловушками для вакансий. Последние резко ускоряют диффузию атомов при образовании выделений. После естественного старения в сплаве алюминия с 4% меди появляются когерентные выделения зон Гинье-Престона. По мере повышения температуры и времени старения увеличивается количество и размер этих зон, затем появляется промежуточная фаза и, наконец, при достаточно высокой температуре – стабильная фаза (CuAl2). Предел прочности и твердость, отражающие сопротивление сплава макропластическим деформациям при кратковременном нагружении, после начальных стадий старения (естественного или низкотемпературного искусственного) имеют наивысшие значения. Эти характеристики определяются главным образом количеством и размером полностью или частично когерентных выделений. После последующих стадий старения сплава уменьшается неоднородность выделений по объему, появляются выделения и в приграничной зоне, уменьшается скорость диффузионных процессов в сплаве, уменьшается запас химической свободной энергии и количество неравновесных вакансий. В связи с этим сопротивление микропластическим деформациям при кратковременном нагружении и длительных испытаниях в условиях релаксации напряжений, особенно при повышенной температуре, значительно повышается. Одновременно, поскольку при этом несколько уменьшается дисперсность выделений, наблюдается некоторое уменьшение сопротивления макропластической деформации (прочности и твердости) в сравнении с характеристиками сплава после начальных стадий старения. Сплав с 4% меди имеет наиболее высокие характеристики сопротивления микропластическим деформациям после старения при 200°С. В процессе старения при 230…250°С происходит значительное укрупнение выделений и образование некогерентных частиц, что обусловливает понижение характеристик сопротивления макро- и микродеформации. После закалки у никелевых сплавов по границам зерен кроме карбидов выделяются крупные частицы урочняющей фазы, что повышает жаропрочность после окончательной упрочняющей термообработки. Двойная закалка обеспечивает более высокие пластические свойства состаренных сплавов по сравнению с одинарной закалкой. Карбиды, выделяющиеся при 1000…1050°С, равномерно распределяются по объему; в случае одинарной закалки карбиды образуют сплошную сетку по границам зерен, снижающую пластичность. Старение проводят при температуре 700…950°С, при этом из пересыщенного твердого раствора выделяется упрочняющая фаза. Высокодисперсная структура сплавов остается стабильной длительное время при высокой температуре. При длительном воздействии высоких температур происходят структурные изменения: коагуляция и растворение частиц упрочняющей фазы, формирование по границам зерен зон, обедненных карбидообразующими элементами, выделение фазы Ni3Ti пластинчатой формы. Никелевые сплавы подвергают часто ступенчатому старению, причем температура второй ступени несколько ниже, чем первой. Цель ступенчатого старения – наиболее полное выделение упрочняющей фазы, что обеспечивает более высокие прочностные и жаропрочные характеристики по сравнению с одинарным старением. Литейные сплавы также можно подвергать высокотемпературной закалке, которая гомогенизирует их структуру и способствует более равномерному выделению упрочняющих фаз. Старение для этих сплавов чаще проводят в одну высокотемпературную стадию, т.к. литейные сплавы обычно работают при более высоких температурах. Иногда эти сплавы используют в литом состоянии, причем старение происходит в процессе эксплуатации. Заключение Старение – это процесс термической обработки закаленного сплава, заключающийся в распаде пересыщенного твердого раствора с выделением частиц избыточной фазы. Данный процесс может протекать как при нормальной (комнатной) температуре – естественное старение, так и при повышенной температуре – искусственное старение. Изменения свойств в процессе старения, как правило, обусловлены постепенными переходами от исходных нестабильности или неравновесного состояния к равновесному, которые сопровождаются структурными превращениями или релаксационными явлениями. Упрочнение при старении является результатом торможения дислокаций теми выделениями, которые образовались при распаде пересыщенного твердого раствора. Структурные изменения при старении алюминиевых сплавов происходят в несколько стадий: в пересыщенном твердом растворе образуются скопления атомов легирующих элементов, распад пересыщенного твердого раствора, коагуляция выделившихся частиц вторичной фазы. Режим старения выбирают, ориентируясь на достижение максимальной прочности или на достижение оптимального сочетания характеристик прочности, пластичности, коррозионной стойкости и др. Список литературы Новиков И.И. Теория термической обработки металлов / И.И. Новиков – М.: Металлургия, 1974. – 400 с. Старение сплавов. Закалочное и деформационное старение. Назначение, типы, виды режимов, структура и получаемые свойства [электронный ресурс] – URL: https://studopedia.ru/9_79751_starenie-splavov-zakalochnoe-i-deformatsionnoe-starenie-naznachenie-tipi-vidi-rezhimov-struktura-i-poluchaemie-svoystva.html Лившиц Б.Г. Металлография / Б.Г. Лившиц – М.: Металлургия, 1990. – 236 с. Борздыка А.М. Термическая обработка жаропрочных сталей и сплавов / А.М. Борздыка, В.З. Цейтлин – М.: Машиностроение, 1964. – 261 с. Меркулова Г.А. Металловедение и термическая обработка цветных сплавов. Конспект лекций / Г.А. Меркулова – Красноярск: Издательство Сибирского федерального университета, 2007. – 263 с. |