КУРСОВОЙ ПРОЕКТ. Курсовая работа Организация монтажа, наладки и технического обслуживания систем и средств автоматизации Производства неконцентрированной азотной кислоты

Скачать 300.75 Kb. Скачать 300.75 Kb.

|

|

Министерство образования Кузбасса Государственное профессиональное образовательное учреждение «Сибирский политехнический техникум» Направление подготовки 15.02.14 Оснащение средствами автоматизации технологических процессов и производств (по отраслям). Курсовая работа Организация монтажа, наладки и технического обслуживания систем и средств автоматизации «Производства неконцентрированной азотной кислоты» стадия – отделение готовой продукции ПОЯСНИТЕЛЬНАЯ ЗАПИСКА Разработал: студент группы 2ЭМ-18 ______________ Самойлов В.И Руководитель курсовой работы: ______________ Синьков В. В. Кемерово 2021 С  одержание одержание

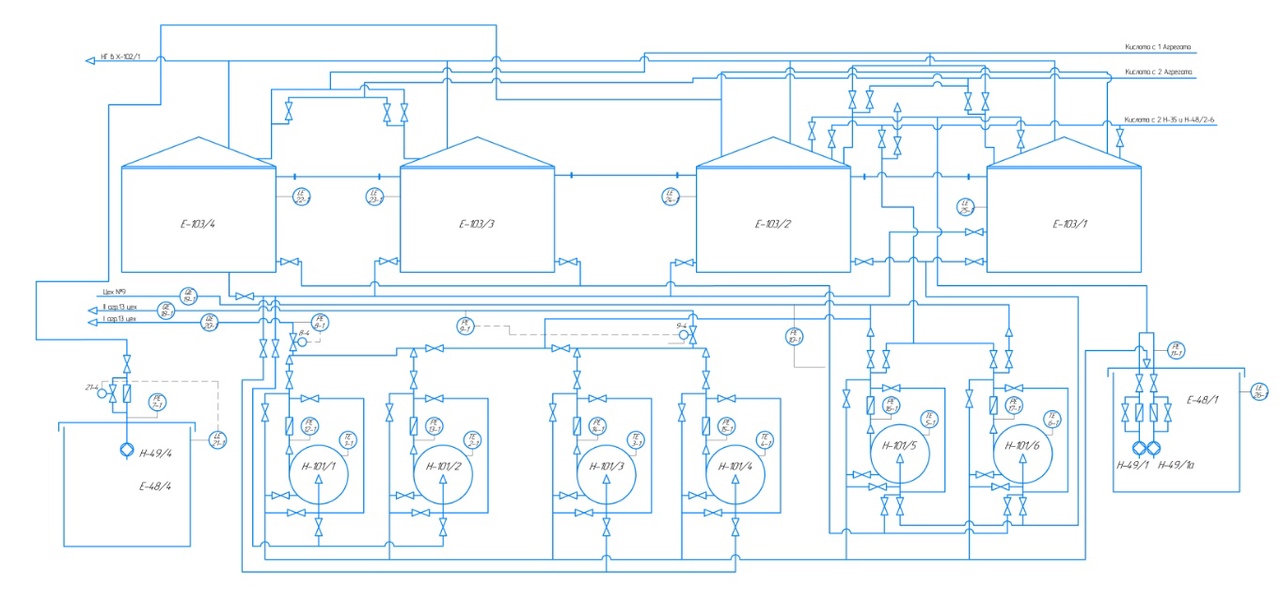

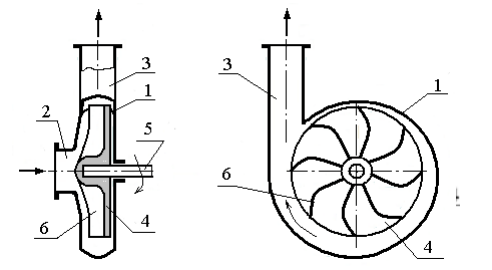

Введение Автоматизация технологического процесса — совокупность методов и средств, предназначенная для реализации системы или систем, позволяющих осуществлять управление самим технологическим процессом без непосредственного участия человека, либо оставления за человеком права принятия наиболее ответственных решений. Основа автоматизации технологических процессов — это перераспределение материальных, энергетических и информационных потоков в соответствии с принятым критерием управления (оптимальности). В качестве оценочной характеристики может выступать понятие уровня (степени) автоматизации. На основании «Постоянного технологического регламента производства неконцентрированной азотной кислоты» мною была выбрана тема курсового проекта: «Организация монтажа, наладки и технического обслуживания систем и средств автоматизации «Производства неконцентрированной азотной кислоты» стадия – «Отделение готовой продукции» Цель курсового проекта закрепить, углубить и обобщить знания, полученные мною во время лекционных и практических занятий по специальным дисциплинам и при прохождения производственной практики. Азотная кислота сильная одноосновная кислота. Твердая кислота образует две кристаллические модификации с моноклинной и ромбической решетками. Азотная кислота смешивается с водой в любых соотношениях. В водных растворах она практически диссоциирует на ионы. 1 Описание технологического процесса В состав производства неконцентрированной азотной кислоты входит цикл оборотного водоснабжения. Водооборотный цикл (ВОЦ-25) включает в себя 4-х секционную градирню с вентиляторами и пленочным оросителем, насосную с 4-мя насосами поз. Н- 14 и двумя фильтрами поз.11 и поз.21. Контур низкого давления (4,0 – 5,0) кгс/см2 обеспечивается работой насосов поз. Н- 3, 4 и предназначен для охлаждения: нитрозных газов в теплообменнике поз. Т-34, азотной кислоты в теплообменнике поз. Т-22, масла турбинного в маслоохладителях КМА-2, конденсата в теплообменнике поз. Т-50, выпара в охладителе поз. Э-18а, котловой воды в теплообменнике поз. Т-16а, насосов поз. Н-15, Н-20, Н-46. Контур высокого давления (6,5-8,5) кгс/см2 обеспечивается работой насосов поз. Н- 1, 2 и предназначен для отвода тепла образования азотной кислоты в абсорбционной колоне поз. К-31 и охлаждения нитрозных газов в теплообменнике поз. Т-29. Оборотная вода после технологического цикла возвращается в градирню, где охлаждается и поступает в чашу градирни, уровень в которой поддерживается постоянным (30- 90) % подачей речной воды в количестве до 245 м3/ч. Оборотная вода проходит очистку от загрязнения на фильтрах поз. 11, 21, установленных на нагнетании насосов поз. Н-14. Для поддержания стабильного солевого режима оборотной воды производится продувка водооборотного цикла путем постоянного отведения до 140 м3/ч воды в ливневую канализацию. Для безопасной эксплуатации водооборотного цикла предусмотрены блокировки: - при падении давления на нагнетании насосов высокого давления поз. Н-1,2 до 5,5 кгс/см2 поз. PIRSl-303. Блокировка класса В, 1 группа Происходит автоматическое включение резервного и остановка работающего насоса поз. Н-1, 2; - при падении давления на нагнетании насосов низкого давления поз. Н -3, 4 до 2,5 кгс/см2 поз. PIRSl-302. Блокировка класса В, 1 группа Происходит автоматическое включение резервного и остановка работающего насоса поз. Н-3, 4; - при снижении уровня воды в чаше градирни до 10% - LIRAlSl -307. Блокировка класса В, 1 группа   Рисунок 1.1 – Технологическая схема отделение готовой продукции  1– корпус; 2 – всасывающий патрубок; 3 – нагнетательный патрубок; 4 – рабочее колесо; 5 – вал; 6 – лопатка Рисунок 1.2 - Схема центробежного насоса 2 Обоснование параметров процесса 2.1 Обоснование выбора регулируемых параметров и каналов внесения регулирующих воздействий Основными автоматическими устройствами, поддерживающими требуемый технологический режим в объекте, являются регуляторы. Поэтому сначала целесообразно заметить регулируемые параметры процесса, и каковы каналы внесения регулируемых воздействий, и только после этого приступать к выбору остальных параметров. Выбрать из ряда параметров процесса те, которые следует регулировать и изменением которых целесообразно вносить регулирующие воздействия можно только при хорошем знании процесса. При этом определяют: целевое назначение процесса; показатель эффективности и значение, на котором он должен поддерживаться; статические и динамические характеристики объекта. Затем анализируют вероятность поступления в объект возмущающих воздействий и возможности устранения их до поступления. Особое внимание необходимо обратить на стабилизацию входных параметров, так как с их изменением в объект поступает наиболее сильные возмущения. В процессе отделение готовой продукции регулируются следующие параметры: -Давление PE8-1 внесения регулирующего воздействия подача в центробежный насос поз. H-101. -Давление PE8-1 внесения регулирующего воздействия подача в центробежный насос поз. H-101. -Уровень LE21-1 внесения регулирующего воздействия подача в дренажную емкость поз. Е-48. 2.2 Обоснование выбора параметров контроля и сигнализации. При выборе контролируемых величин необходимо руководствоваться тем, чтобы при минимальном их числе обеспечивалась наиболее полное представление о процессе. Контролю подлежат, прежде всего, те параметры, значения текущих значений которых облегчает пуск, наладку и ведение технологического процесса. В процессе отделение готовой продукции контролю подлежат следующие параметры: -Давление PE7-1 на входе в дренажную емкость поз. Е-48. -Давление PE11-1 на входе в дренажную емкость поз. Е-48. -Давление PE12-1 на выходе из центробежного насоса поз. H-101. -Давление PE13-1 на выходе из центробежного насоса поз. H-101. -Давление PE14-1 на выходе из центробежного насоса поз. H-101. -Давление PE15-1 на выходе из центробежного насоса поз. H-101. -Давление PE16-1 на выходе из центробежного насоса поз. H-101. -Давление PE17-1 на выходе из центробежного насоса поз. H-101. -Расход QE18-1 на выходе из центробежного насоса поз. H-101. -Расход QE19-1 на выходе из центробежного насоса поз. H-101. -Расход QE20-1 на выходе из центробежного насоса поз. H-101. Сигнализации подлежат все параметры, изучения которых могут привести к аварии, несчастным случаям или серьезному нарушению технологического режима. -Температура TE1-1 центробежного насоса поз. H-101. -Температура TE2-1 центробежного насоса поз. H-101. -Температура TE3-1 центробежного насоса поз. H-101. -Температура TE4-1 центробежного насоса поз. H-101. -Температура TE5-1 центробежного насоса поз. H-101. -Температура TE6-1 центробежного насоса поз. H-101. -Уровень LE22-1 в хранилище азотной кислоты поз. Е-103. -Уровень LE23-1 в хранилище азотной кислоты поз. Е-103. -Уровень LE24-1 в хранилище азотной кислоты поз. Е-103. -Уровень LE25-1 в хранилище азотной кислоты поз. Е-103. -Уровень LE26-1 в дренажной емкости поз. Е-48. 3 Выбор средств автоматизации Средства автоматизации должны быть выбраны технически грамотно и экономически обосновано. Конкретный тип автоматического устройства выбирают с учетом особенностей объекта управления и принятой системы управления. При этом предпочтение следует отдавать однотипным, централизованным и серийно выпускаемым устройствам. Это значительно упростит поставку и эксплуатации. В связи с тем, что процесс нагрева воды не относится к числу пожара и взрывоопасных, автоматизация осуществляется на основе использования электрических средств. Электрические приборы более точны и отличаются быстродействием по сравнению с пневматическими. Источник энергии у электрических средств автоматизации более прост и надежен. Также отсутствуют ограничения по расстоянию между усилителем и исполнительным механизмом. В проекте использованы приборы системы "Контур-2", так как они выпускаются НЗТА специально для тепловых процессов. Система построена по блочно - модульному принципу. Связь между блоками и модулями осуществляется с помощью сигналов постоянного тока, а точный сигнал легче преобразовать, суммировать и можно использовать многократно. Для регулирования используются регуляторы РС29. Они обладают высокой точностью и выполняют следующие функции: масштабирование сигнала от датчика, алгебраическое суммирование, введение сигнала задания, формируют и усиливают сигнал расслаивания, световую индикацию выхода. Первичные преобразователи: -ДТПL025М - термопара. - EJA-130A – дифференциальный манометр. - EIX530A – датчик избыточного давления. - Диафрагмма. -Метран 608- блок питания. - НПТ-1К- активный барьер искрозащиты с гальванической развязкой. - ЭП-3313 – электропневмопреобразователь -25с947нж – регулирующий клапан. - OPTIFLEX 1300 C - датчик уровня. 4 Спецификация приборов Таблица 4.1- Спецификация приборов

Продолжение таблицы 4.1- Спецификация приборов

|