бтп. 20_03_01_БТПиО. Курсовая работа по дисциплине Безопасность технологических процессов и оборудования

Скачать 383.11 Kb. Скачать 383.11 Kb.

|

|

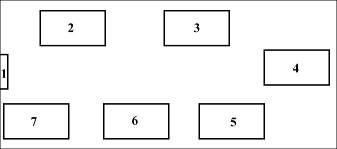

Технологический процесс токарного станка Позволяет обрабатывать изделия, форма которых является телом вращения. К данной категории относятся валы, шестерни, втулки, конусы, крышки, ручки. С помощью токарного оборудования нарезаются резьбы, выполняются отверстия, шпоночные пазы, обрабатываются фасонные поверхности. Основные механизмы этой группы – станки, оснащаемые резцами, сверлами. Помимо них, в патронах станков используются: лерки, метчики, зенкеры, развертки. Вспомогательной группой является технологическая оснастка, к которой принадлежат приспособления, держатели, зажимы. На рисунке 3 представлен токарный станок  Рисунок 3– Токарный станок С помощью токарного оборудования обрабатываются детали, изготовленные из материала разной твердости. Современные станки обрабатывают внутренние, наружные поверхности любой конфигурации: закругленные, трапецеидальные, конусные, цилиндрические, прямые, фасонные. Универсальные механизмы легко выполняют самые сложные, виртуозные операции. Станки работают как в ручном режиме, с электронным программированием, числовым программным управлением[7]. Принцип работы Функционирование токарных станков основано на двух главных движениях: продольное перемещение каретки, где закреплен резец и вращение шпинделя с патроном, в котором закреплена обрабатываемая деталь. Инструмент движется вдоль оси вращаемой заготовки, срезая с ее поверхности заданный слой материала. На подобном принципе основана работа всех инструментов, применяемых в токарных станках. Успешная деятельность токарного оборудования зависит от технических характеристик станков и сопрягаемости с ними обрабатываемых заготовок. Прежде чем приступать к работе, необходимо обратить внимание на следующие показатели используемой техники: Максимальное сечение обрабатываемых деталей. Расстояние между центрами. Данный показатель важен для определения наибольшей длины заготовки. Диаметр заготовки над суппортом станка. Мощность главного привода станка. Диапазон рабочей подачи. Максимальная скорость вращения шпинделя. С учетом всех приведенных характеристик токарное оборудование будет работать длительный срок без поломок, с максимальной производительностью. Способы обработки Токарные станки являются универсальным оборудованием. Меняя режущий инструмент, устанавливая технологическую оснастку, держатели, приспособления, специалисты производства извлекают из технических средств максимум возможностей. Токарное оборудование способно выполнять операции: центровка деталей; проточка наружных, внутренних плоскостей, поверхностей вращения различной геометрической формы; зенкерование, развертывание, рассверливание, сверление отверстий любого сечения вдоль осей вращения заготовок; обрезание, точение, снятие фасок, обработка торцов деталей; нарезание любых резьб плашками, резцами, метчиками, лерками. Используя дополнительную оснастку, выполняются операции шлифования и многие другие. Современные токарные станки с программным обеспечением за одну либо две установки изготавливают готовое к пользованию изделие. Поэтому они относятся к универсальному типу оборудования – обрабатывающим центрам. Токарные станки представляют собой весьма обширный кластер металлорежущих агрегатов для всех ключевых сфер промышленного производства. За свою историю существования эти технические средства получили самое широкое распространение. Заводские цеха, колхозные мастерские, гаражные кооперативы, частные фирмы – вот неполный перечень мест использования этих универсальных машин. Принцип работы Обработка заготовок на токарных станках осуществляется по принципу двойного перемещения, которое производится одновременно. Первое перемещение – вращение шпинделя патрона, в кулачках которого зажата деталь. Второе перемещение – подача каретки с зажатым резцом к вращающейся заготовке. Каретка двигается в двух плоскостях – вдоль оси заготовки и перпендикулярно ей. Подводя резец к детали, снимается слой материала нужной глубины. Чтобы получить детали с точными размерами, предварительно производятся расчеты. Правильно выставленные допуски на станках без осевого, радиального биения способны обеспечить высочайшую точность изготовления деталей. Обычно токарная обработка подразумевает последующую термическую обработку – закалку, цементацию, никелирование, хромирование[6]. Токарной обработке подвергаются все виды металлов: черные – сталь, чугун, цветные – медь, латунь, бронза, алюминий. Кроме того, современные технологии позволяют обрабатывать много других натуральных и синтетических материалов: дерево, пластик, полиуретан, керамику, стекло. При расточке используются охлаждающие жидкости: эмульсия, масло, сульфофрезол, мыльный раствор. 2. Обеспечение безопасности технологического процесса Обеспечение безопасности технологического процесса на производстве сложный процесс, который требует целесообразного размещения оборудования, использования безопасных производственных процессов и оборудования, организации рабочих мест с учетом эргономики, безопасной организации труда, а также ясного распределения и реализации функций управленческого персонала по безопасности производства. 2.1 Планировочное рабочее здание Рассмотрим один из цехов предприятия АО «Ижевский механический завод» который представлен на рисунке 4.  Рисунок 4-Схема цеха предприятия 1 - вход; 2 - токарный станок, 3 - верстак, 4 - круглошлифовальный станок, 5 - внутришлифовальный станок, 6 - рейкошлифовальный станок, 7 – контроль

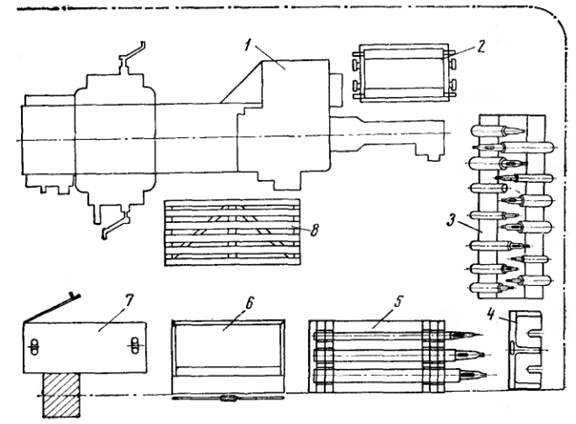

Размещение оборудования происходит с учетом технологического процесса. Каждое оборудование установлено так, чтобы было возможно свободно подойти или подъехать к нему. Между рядами оборудований достаточно широкие проходы и проезды. Около рабочего или оборудования есть пространство для свободного передвижения, хранения необходимых материалов до обработки и хранения обработанных деталей[8]. Все оборудование в цехах должно располагаться строго заранее разработанной планировкой, которая должна отвечать всем требованиям технологического потока. 2.2 Безопасность конструкции основного оборудования Участок производственной площади цеха, на территории которого располагается станок, основные приспособления и принадлежности, на котором в свою очередь обрабатываются детали, и вспомогательные устройства, к ним относятся: инструментальный шкаф, комплектовочный стол, полки для деталей, борштанга и оправок, набор принадлежностей к станку и подножная решетка. Правильная организация рабочего места работника достигается путем наличия технической оснастки, более комфортной планировкой оборудования и дополнительных устройств, а также соблюдение санитарно-гигиенических и безвредных критериев работы[10]. Рабочее место должно занимать, небольшую площадь, а все предметы должны находиться в более доступном для работы порядке. Чтобы не возникало больших затрат времени на поиски необходимых предметов работником, должен быть составлен их перечень, где следует указать количество и их место. Схема плана рабочего места токаря-расточника представлена на рисунок 5.  Рисунок 5 - Схема плана рабочего места токаря-расточника 1 — станок, 2 — ящик для стружки, 3 — стеллаж для борштанг и оправок, 4 — угольник, 5 — подставка для борштанг и оправок, 6 — комплектовочный стол, 7 — инструментальный шкаф,8 — подножная решетка. Защита рабочего от стружки - это первоочередное значение для безопасности работы на токарном станке. Ограждение в виде щитка оригинальной конструкции устанавливается на большинстве последних моделей отечественных токарно-винторезных станков малых и станков средних размеров. Серьезную опасность представляет из себя самоотвинчивание патронов, закрепляемых на резьбовом конце шпинделя. Для предотвращения этого на торце фланца патрона устанавливают два Г-образных прихвата, входящих в специальную канавку шпинделя. Немаловажное значение для защиты рабочего от тяжелых травм имеет наличие тормоза в приводе движения станка, потому что в некоторых случаях рабочие тормозят патрон рукой. Современные токарные станки, как правило, оборудуются надежными тормозными устройствами. Для предохранения рабочего от травмирования быстровращающимися рукоятками и маховичками на нынешних отечественных станках предусмотрено отключение маховичка ручной продольной подачи и рукоятки ручной поперечной подачи суппорта при его быстрых перемещениях. Для того чтобы рабочий затратил минимальное время на подсчеты и действия, связанные с настройкой станка, на заданные размеры и оптимальные режимы работы, органы управления, шкалы, таблицы, номограммы, лимбы и другие аналогичные элементы станков конструируются, освещаются и размещаются специальным образом. На современных токарных станках отечественного производства также предусмотрено рациональное расположение полки для размещения чертежа обрабатываемой детали и щитка для хранения режущего и измерительного инструмента нужного при осуществлении данной операции. На станках обеспечивается безвредное и эффективное освещение всей рабочей зоны. Станки окрашивают в наиболее подходящий, снижающий утомляемость рабочего, светло-зеленый цвет. Для уменьшения шума и вибраций современные станки могут устанавливаться не на жестком фундаменте, а на виброизолирующих подкладках типа ОВ-31, что позволяет также быстро совершать перепланировку цеха в соответствии с рекомендациями по научной организации труда. 2.3 Обеспечение электробезопасности Электробезопасность - это система организационно-технических мероприятий и средств, которые обеспечивают защиту людей от воздействия статического электричества, электрического тока, электромагнитного поля и электрической дуги. В рассматриваемом технологическом процессе применяется оборудование, функционирующее от электрической сети переменного тока промышленной частоты напряжением 380 В. Электробезопасность обеспечивается конструкцией электроустановок, технологическими способами и средствами защиты, а также организационно-техническими мероприятиями[10]. Для обеспечения защиты от случайного прикосновения к токоведущим частям применяются защитные оболочки, ограждения, безопасное расположение токоведущих частей, изоляция, защитное отключение, предупредительная сигнализация и знаки безопасности. Для обеспечения защиты от поражения током при прикосновении к металлическим токоведущим частям оборудования, которые могут оказаться под напряжением, применены защитное заземление и защитное зануление: R3 = 4 Ом Электротравматизм приблизительно составляет 1% от общего количества всех травм, однако элекротравмы составляют до 40% среди несчастных случаев со смертельным исходом. На предприятии есть цеховая трансформаторная 10/0,4 кВ подстанция, которая питает цех и расположена в пристройке завода. Электроприемники, расположенные на территории, по безопасности 2-ой категории. Перечень электрооборудования цеха представлен в таблице 2. Мощность электропотребления указана для одного электроприемника. Таблица 2- Перечень электрооборудования цеха металлорежущих станков

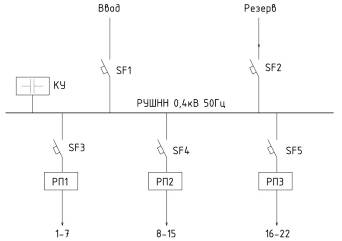

Согласно «Правилам устройства электроустановок» рассматриваемый цех по степени электроопасности относится к классу помещений повышенной опасности, т.к. пол в данном цехе является токопроводящим, поскольку выполнен из железобетона. Стоит отметить, что степень безопасности обслуживания электрических установок во многом зависит от характера среды помещений, в которых электрооборудование установлено и от условий эксплуатации. Электроснабжение цеха относится ко 2-ой категории надежности электроснабжения. В случае перерыва электроснабжения цеха произойдет массовый недоотпуск продукции, а также к массовым простоям механизмов. Перерыв электроснабжения возможен только на время включения резервного питания действиями дежурного персонала или оперативно выездной бригады. Для этого питание электрооборудования производится от двух независимых источников питания. Схема системы электроснабжения представлена на рисунке 6.  Рисунок 6 -Схема системы электроснабжения УТЦ На территории завода будет размещено 3 распределительных пункта. Питание распределительных пунктов осуществляется по средству кабеля марки АВВГ с прокладкой кабеля по конструкциям стен, а питание оборудования будет производиться проводом марки АПВ, КГН и ПВ. В свою очередь, электроприемники с мощностью менее и равной 12кВт запитываются через модульные колонки, а электроприёмники с мощностью более 12кВт запитываются напрямую от распределительного пункта. На каждом электрооборудовании есть маркировка, которая указывает на состояние оборудования, название и назначение присоединений. Данная маркировка необходима для того, чтобы во время эксплуатации электрооборудования рабочий, по возможности, не перепутал назначение проводов, выключателей, рубильников и т.п. Применяется также отличительная окраска, чтобы улучшить распознавание частей электроустановки. Различают и индивидуальные, и коллективные средства защиты от электрического тока. Индивидуальные средства защиты: резиновые коврики, дорожки, подставки; диэлектрические рукавицы, боты и калоши; указатели напряжения; изолирующие колпаки и накладки; изолирующие стремянки; изолирующие и измерительные штанги, штанги для накладывания временных переносных заземлений; изолирующие и электроизмерительные клещи; изолированные ручки монтерского инструмента. К коллективным средствам защиты от электрического тока, т.е. средства, предназначенные для временного ограждения токоведущих частей оборудования относятся: переносные ограждения (барьеры, щиты, клетки), временные переносные заземления (условно, к ним можно отнести и переносные предупредительные плакаты). 3. Оценка и улучшение условий труда 3.1 Характеристика основных вредных и опасных производственных факторов Объектом исследования курсовой работы - рабочее место токаря-расточника в цехе АО «Ижевский механический завод». Рабочим местом токаря-расточника является участок производственной площади цеха, на территории которого располагается станок, основные приспособления и принадлежности, на котором в свою очередь обрабатываются детали, и вспомогательные устройства, к ним относятся: инструментальный шкаф, комплектовочный стол, полки для деталей, борштанга и оправок, набор принадлежностей к станку и подножная решетка[2]. Опасные и вредные производственные факторы подразделяются на 4 группы: физические, химические, биологические психофизиологические. В соответствии с ГОСТ 12.0.003-74 «Опасные и вредные производственные факторы», на токаря-расточника воздействуют такие опасные и вредные производственные факторы, как: движущиеся и вращающиеся части станков, изделия и заготовки; режущий инструмент (резец, сверло…); высокая влажность и скорость движения воздуха в рабочей зоне, повышенная или пониженная температура; нетоксичная пыль; повышенные уровни шума и вибрации на рабочем месте; нерациональное освещение зоны обработки. 3.1.1 Физические факторы К вредным физическим факторам относятся: высокая влажность и скорость движения воздуха в рабочей зоне, повышенная или пониженная температура; запыленность воздуха рабочей зоны; повышенные уровни шума и вибрации; нерациональное освещение зоны обработки. Измерение и оценка запыленности воздуха рабочей зоны. Измерение запыленности воздуха в цехе проводили аспиратором типа 822. Результаты данных измерений представлены в таблице 3. Таблица 3– Содержание вредных веществ в воздухе рабочей зоны при токарной обработке

Согласно представленным данным, предельно-допустимые концентрации вредных веществ меньше фактических значений примерно в 1,4раза. В связи с этим, класс условий труда соответствует 3.1 Шум нормируется согласно ГОСТ 12.1.003 - 83 ССБТ «Шум. Общие требования безопасности». Оборудование, установленное в цехе, - источник высоких уровней шума. В цехе расположено 4 станка, который каждый из них, является таким источником. Рассмотрим их уровни звуковой мощности в таблице 4. Таблица 4 - Звуковая мощность оборудования, установленного в рассматриваемом цехе

Общий уровень интенсивности шума в цехе - 105 дБ. Согласно СН 2.2.4.2.1.8.562-96 «Шум на рабочих местах, в помещениях жилых и общественных зданий и территории жилой застройки», ПДУ шума составляет 80 дБ. Таким образом, в цехе фиксируется отклонение величины интенсивности шума от ПДУ 25 дБ, что соответствует классу условий труда 3.2- вредный. Световая среда. Среди факторов внешней среды, влияющих на организм человека в процессе труда, освещение занимает одно из первых мест. Плохая освещенность рабочего места в настоящее время является так же весьма актуальной, так как приводит к искажению информации и в результате чего организм быстро утомляется. При отсутствии хорошего освещения человек быстро устает, снижается производительность, возникает ошибочность действий, в результате чего все это может привезти к несчастным случаям на производстве. Утомление — нормальная физиологическая реакция, которая выполняет определенную защитную роль в организме и предохраняет его от перегрузок и возможных нарушений функций. К дополнительным причинам утомления можно отнести воздействие на организм неблагоприятных факторов среды, таких как шума, вибрации и др[15]. |