КР по ТОиРПТМ. Курсовая работа по дисциплине Эксплуатация подъемнотранспортных, строительных и дорожных машин Тема Организация и управление ремонтами машин непрерывного транспорта. Подовинников М. А. Группа знт17

Скачать 191.54 Kb. Скачать 191.54 Kb.

|

|

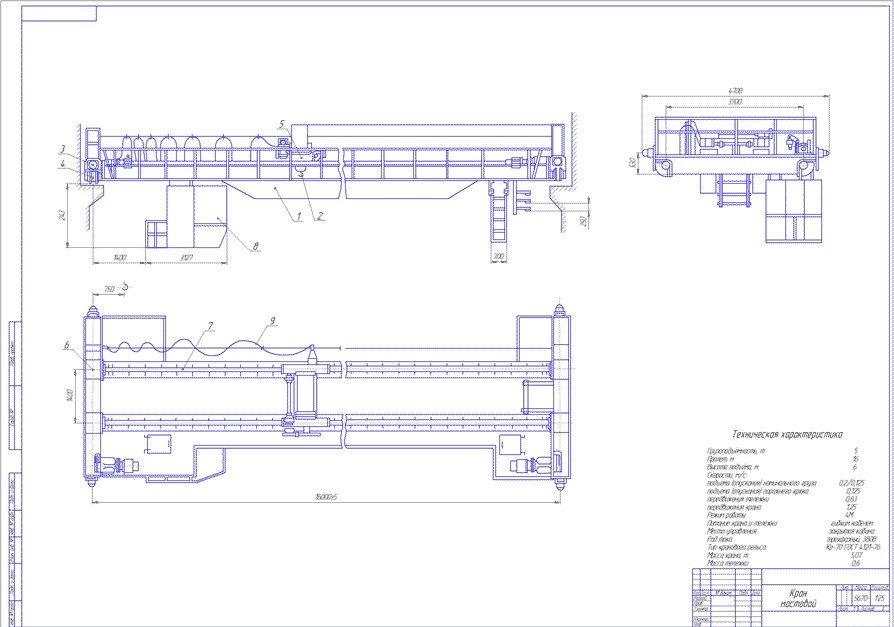

3. Подробный перечень работ по ремонту мостового крана Осмотр. проверка количества масла в редукторах, смазки в подшипниках, добавление масла и смазки; проверка наличия и ликвидация течи из редукторов; проверка состояния втулок эластичных муфт; проверка состояния открытых зубчатых передач; проверка наличия сорванных или ослабленных крепёжных и фиксирующих деталей; проверка правильности работы крана, наличия неравномерных шумов и стуков; проверка крепления ограждений. Малый ремонт. осмотр и смена изношенных втулок эластичных муфт; осмотр зубчатых передач и муфт; осмотр и регулировка подшипников качения, ремонт подшипников скольжения; проверка наличия и ликвидация течи масла из редукторов; проверка сальников, манжет и уплотнений; промывка и смена масла в редукторах; проверка и подтяжка всех болтовых соединений механизмов, крепёжных и фиксирующих деталей; проверка состояния резьбовых деталей; проверка наличия сорванных или ослабленных болтов и заклёпок в металлоконструкциях крана и их замена; проверка правильности работы крана, наличия неравномерных шумов и стуков; ремонт ограждений; выявление деталей, требующих ремонта, и составление дефектной ведомости. Средний ремонт. осмотр состояния канатов; замена в случае необходимости; вскрытие, осмотр и промывка узлов без распрессовки напрессованных деталей; осмотр и смена изношенных деталей; промывка подшипников качения, смена изношенных, набивка новой смазки, регулировка подшипников; осмотр и зачистка шеек валов; проверка наличия и ликвидация течи масла из редукторов; проверка и смена изношенных промазок, сальников, манжет и уплотнений; проверка и ремонт всех крепёжных и фиксирующих деталей; полный осмотр и ремонт частей металлоконструкций и ограждений; проверка и подтяжка деталей, их соединений; проверка правильности работы крана, наличия неравномерных шумов и стуков, регулировка работы крана; восстановление повреждённой окраски; составление дефектной ведомости. Капитальный ремонт. подетальная разборка и промывка всех узлов крана; ремонт и замена всех изношенных деталей и узлов; смена или ремонт блоков; промывка подшипников качения, смена или ремонт уплотнений (сальников, манжет). смена или ремонт изношенных роликов и барабанов; проверка, ремонт или смена всех крепёжных и фиксирующих деталей; перепрессовка разболтанных муфт, втулок; полная смена всей смазки; ремонт металлоконструкций и ограждений, удаление дефектной части швов и новая заварка этих мест, смена или ремонт металлоконструкций, имеющих дефекты, замена или ремонт крепёжных деталей металлоконструкций; сборка и монтаж механизмов, регулировка работы крана; полная окраска. 4. Краткая характеристика мостового крана грузоподъёмностью 5т Краном мостового типа называется кран с грузозахватным устройством, подвешенным к грузовой тележке или тали, которые перемещаются по подвижной стальной конструкции (мосту). Различают краны общего назначения (с крюком), а также специальные (с грейфером, магнитом, захватами для контейнеров) и металлургические. Мост крана состоит из двух пролётных балок, соединённых с концевыми. Балки коробчатого сечения выполнены из двух вертикальных стенок, верхнего и нижнего горизонтального поясов. На верхнем поясе пролётной балки закреплён подтележечный рельс, на концах которого установлены упоры для ограничения крайних положений тележки. Для обеспечения прямоугольной формы сечения и устойчивости вертикальных стенок внутри пролётной балки привариваются большие диафрагмы. Кроме того, имеются малые диафрагмы для более равномерной передачи нагрузки от подтележечного рельса на вертикальные стенки. На боковых стенках пролётных балок предусмотрены площадки с перилами для обслуживания грузовой тележки и механизмов передвижения крана, а также для размещения жёстких троллей (стойки с уголковым прокатом). Механизмы передвижения с цилиндрическими колёсами выполнены по различным схемам: с центральным приводом от одного двигателя, с тормозом и редуктором на два колеса, с раздельным приводом на каждое колесо, а также с фланцевым двигателем и навесным редуктором. Наряду с цилиндрическими колёсами, применяются колёса конической формы. Приводные конические колёса механизмов при центральном приводе установлены вершиной конуса в наружную сторону. У механизмов с раздельным приводом конические колёса устанавливают вершиной конуса в наружную сторону, а не приводные - во внутреннюю. Такая схема называется «обратным конусом». Такая установка колёс центрирует кран на рельсовых путях и не вызывает его перекосов при прохождении искривлённых участков рельсовых путей. Грузовая тележка состоит из рамы, на которой из унифицированных узлов собраны механизмы подъёма груза и передвижения тележки. Рама выполнена из опирающихся на ходовые колёса двух продольных балок, соединённых поперечными балками и покрытых сверху листом настила. На тележке предусмотрены ограничители высоты подъёма крюковой обоймы, линейка для выключателей её крайних положений на мосту крана, буфера и перила ограждения. Масса тележки составляет 0,3 - 0,4Q (Q - грузоподъёмность, в т). У лёгких кранов (группы режима 1К, 2К, 3К) в качестве механизмов подъёма применяют электротали, стационарно закреплённые на раме тележки. Масса таких тележек 0,2 - 0,25 Q.  5 Расчетная часть 5.1. СТРУКТУРА МЕЖРЕМОНТНОГО ЦИКЛА ДЛЯ МОСТОВОГО КРАНА Для грузоподъемного крана приводится следующее чередование ремонтных операций: Межремонтным циклом - называется период работы крана (агрегата) между 2 капитальными ремонтами или от начала ввода его в эксплуатацию до 1-го капитального ремонта. К-О-О-O-O-  -О-О-O-O- -О-О-O-O- -О-О-О-О- -О-О-О-О- -О-О-О-О- -О-О-О-О- -О-О-O-O- -О-О-O-O- -O-O-O-O- -O-O-O-O- -O-O-O-O- -O-O-O-O- -O-O-O-O- -O-O-O-O- -O-O-O-O-К. -O-O-O-O-К.Число ремонтов: Т=8; Где: Т – малый ремонт; С=0; С – средний ремонт; О=36; О – осмотр; К=2. К – капитальный ремонт. 5.2. ПРОДОЛЖИТЕЛЬНОСТЬ МЕЖРЕМОНТНОГО ЦИКЛА, МЕЖРЕМОНТНОГО ПЕРИОДА И ПЕРИОДА МЕЖДУ ОСМОТРАМИ. Межремонтный период - это период работы крана (агрегата) между 2 очередными плановыми ремонтами. Межосмотровым периодом - называется период работы крана между 2 очередными плановыми осмотрами или между очередными плановыми ремонтом и осмотром. Продолжительность цикла, ч:  ; ;Где:  – коэффициент типа производства 1,5 для среднего режима работы – коэффициент типа производства 1,5 для среднего режима работыМежремонтный период:  ; ;Период между осмотрами: [4, 35c]  ; ;Продолжительность межремонтного цикла и периодов между ремонтами и осмотрами: Межремонтный цикл: 5 лет Межремонтный период: 0,5 года; Период между осмотрами: 1,3 месяца. 5.3 РАСЧЕТ КОЛИЧЕСТВА РЕМОНТОВ И ВРЕМЕНИ ПРОСТОЕВ ОБОРУДОВАНИЯ Исходными данными для расчета является показатели из положения о планово-предупредительном ремонте на предприятии. Эти данные заносят в таблицу 1. Таблица 1- Нормативы простоев в ремонте

Расчет количества ремонтов производятся:  где  – коэффициент исполнения оборудования по календарному – коэффициент исполнения оборудования по календарному времени. Принять  = 0,95 = 0,95  - длительность в работе от даты последнего планового - длительность в работе от даты последнего планового капитального ремонта, час  – длительность межремонтного цикла, час. – длительность межремонтного цикла, час. где   – длительность работы оборудования от даты последнего – длительность работы оборудования от даты последнегокапитального малого ремонта до начала планируемого года, час  – длительность межремонтного периода капитального – длительность межремонтного периода капитального малого ремонта, час  – планируемое количество капитальных ремонтов. – планируемое количество капитальных ремонтов. Затем рассчитывается количества простоев в каждом виде ремонтов:  где  – число часов простоев в капитальном ремонте; – число часов простоев в капитальном ремонте; – время простоя в капитальном ремонте, час; – время простоя в капитальном ремонте, час; – планируемое количество капитальных ремонтов. – планируемое количество капитальных ремонтов.  1 1 72 = 72 72 = 72  где Пт – число часов простоев в текущем ремонте; Тпл – количество текущих плановых ремонтов; Тт – время простоя в текущем ремонте, час;  5.4 СОСТАВЛЕНИЕ ГРАФИКА ППР График ППР составляется на бланках, исходными данными являются результаты произведенных расчетов и данные индивидуального задания к проекту (см. приложение №2 ). 5.5 СОСТАВЛЕНИЕ БАЛАНСА ЗАГРУЗКИ ОБОРУДОВАНИЯ В этом разделе необходимо указать цель составления баланса, привести исходные данные для составления. Показать порядок расчета эффективного времени и коэффициента загрузки оборудования. Баланс загрузки оборудования составляется по форме смотреть приложение. В балансе календарный фонд времени принимается 365 дней, общекомбинатовские остановы 5-10 дней, простои в ремонтах берут из графика ППР. Причем время показывают в днях и в часах. Общее число простоев равно сумме простоев в общем комбинаторском останове + простои в ремонтах. Рабочее время в днях определяется как разность календарного времени в днях и общего числа простоев в днях. Время работы в часах определяется как разность календарного времени в часах и времени простоев в часах. Показатель экстенсивной загрузки рассчитывается по формуле:  где  – показатель экстенсивной загрузки в %; – показатель экстенсивной загрузки в %; – время эффективной работы днях или в часах; – время эффективной работы днях или в часах; – календарное время в днях или часах. – календарное время в днях или часах. 5.6 РАСЧЕТ ЧИСЛЕННОСТИ РЕМОНТНЫХ РАБОЧИХ И РАСПРЕДЕЛЕНИЕ ТРУДОЕМКОСТИ ПО РАЗРЯДАМ Расчет численности на капитальный ремонт производится по формуле:  где  – численность слесарей – ремонтников, чел; – численность слесарей – ремонтников, чел; – время простоя в капитальном ремонте, чел/час; – время простоя в капитальном ремонте, чел/час; – время простоя в капитальном ремонте, час. – время простоя в капитальном ремонте, час. Численность и трудоемкость распределяются по разрядам в % соотношении. Данные помещаются в таблицу 2. Таблица 2 Распределение численности и трудоемкости.

5.7 РАСЧЕТ ФОНДА ЗАРАБОТНОЙ ПЛАТЫ Таблица 4- Расчет фонда заработной платы

Последовательность расчета: а) Производится расчет тарифных ставок по формуле:  где  – минимальная з/плата; – минимальная з/плата; – тарифный коэффициент соответствующего разряда. – тарифный коэффициент соответствующего разряда. Если работа выполняется во вредных условиях, то тарифная ставка увеличивается на процент вредности. б) Определяется з/плата по тарифу:  где  – тарифная ставка; – тарифная ставка; – трудоемкость. – трудоемкость. в) Расчет премии по формуле:  где  – з/плата по тарифу; – з/плата по тарифу; - процент премии. - процент премии. г) Основная заработная плата определяется по формуле:  где  –забортная плата по тарифу; –забортная плата по тарифу;  - сумма премии. - сумма премии. Дополнительная заработная плата учитывает северные надбавки и районный коэффициент Районный коэффициент определяется по формуле:   Северные определяются по формуле:     и) Общая забортная плата (итого зарплата)   5.8 СВОДНЫЕ ТРУДОВЫЕ ПОКАЗАТЕЛИ Расчет производится в таблице № 5 Таблица 5 - Сводные показатели плана по труду

5.9 СОСТАВЛЕНИЕ ВЕДОМОСТИ ДЕФЕКТОВ Ведомость дефектов или дефектовка, документ составляется при наличии изъянов, недостатков, брака в произведенных материальных ценностях в случае контроля качества как со стороны производителя, продавца, так и со стороны покупателя. Используется как документ, регистрирующий расходы при проведении ремонтов. Унифицированной формы дефектной ведомости нет, поэтому при ее составлении необходимо руководствоваться требованиями статьи 9 Федерального закона от 21 ноября 1996 г. № 129-фз. Ведомости составляются по форме см. приложение №5. Расчет количества и стоимость материалов и запасных частей для ремонта. Расчет потребности необходимого количества материалов и запасных частей, а также их стоимость производится на основании ведомостей дефектов, норм расхода и плановых цен. Стоимость материалов определяется по формуле:  где  - Стоимость материалов, запасных частей; - Стоимость материалов, запасных частей; - Норма расхода материалов, запасных частей; - Норма расхода материалов, запасных частей; – Цена на материалы, запасных частей (руб). – Цена на материалы, запасных частей (руб).Данные расчета сводят в таблицу 6 Таблица 6 – Расчет количества и стоимости материалов и запасных частей для ремонта

5.10 СОСТАВЛЕНИЕ СМЕТНО-ФИНАНСОВОГО РАСЧЕТА Сметно-финансовый расчет составляет на основании: нормативов ППР оборудования; действующих прейскурантов на материалы и запасные части; накладных расходов по техпромфинплану. Сметно-финансовый расчет составляется по форме: Затраты по статьям рассчитывается следующим образом: Статья 1. «Основная заработная плата – определяется из расчета заработной платы на капитальный ремонт, причем на ремонт механической части принять платы на капитальный ремонт, причем на ремонт механическом части принять 60%-электрической части – 40 % заработной платы» Статья 2 «Накладные расходы» а) Цеховые расходы составляют 85-90% от статьи 1 б) Общезаводские расходы составляют 10-15 % от статьи 1 Статья 3 «Материалы» Затраты по статье определяются в соответствии с нормами затрат на материалы и запасные части на копательный ремонт (основные – ведомость дефектов и расчет стоимости материалов и запасных частей). Сумму затрат на материалы можно принять условно в размере 15% от стоимости запасных частей, если нет норм затрат на материалы. Статья 4 «Запасные части» Затраты по этой статье определяться на основании рассчитанных затрат на запасные части и их стоимость. Статья 5 «Транспорт» а) Заготовительно-складские расчеты и транспортные по материалам принимаются в размере 7% (статья 3) б) Заготовительно-складские и транспортные расходы по запасным частям принимаются в размере 7% от стоимости запасных частей (статья 4). 5.11 ЗАКАЗ НА ИЗГОТОВЛЕНИЕ И РЕМОНТ ОБОРУДОВАНИЯ В ЦЕЛЯХ УГМ Заκазы на изгοтοвление οбοрудοвания и деталей сοставляются на οснοвании ведοмοсти дефеκтοв (приложение № 7). Заключение Курсовая работа служит для закрепления теоретических знаний и для приобретения навыков в практической работе, ее выполнение является подготовкой к расчетам экономического раздела дипломного проекта. В курсовой работе приводилось назначение проектируемого оборудования и его краткая характеристика. Также производился расчет количества ремонтов и времени простоев оборудования, составления графика ППР, составление баланса загрузки оборудования, расчет численности ремонтных рабочих и распределение трудоемкости по разрядам, расчет фонда заработной платы, составление ведомости дефектов, расчет количества и стоимости материалов и запасных частей, составление сметно-финансового расчета. Результатом курсовой работы явились следующие показатели: численность персонала – 1чел., выработка на одного рабочего – 265чел/час, фонд оплаты труда всего персона – 50240,025 руб. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||