Одноковшовый экскаватор прямая лопата. Одноковшовый экскаватор прямая лопата(). Курсовая работа по дисциплине Конструкции подъемнотранспортных, строительных, дорожных средств и оборудования Тема Одноковшовый экскаватор прямая лопата студент группы снтс21 Глухов Роман Андреевич

Скачать 0.84 Mb. Скачать 0.84 Mb.

|

|

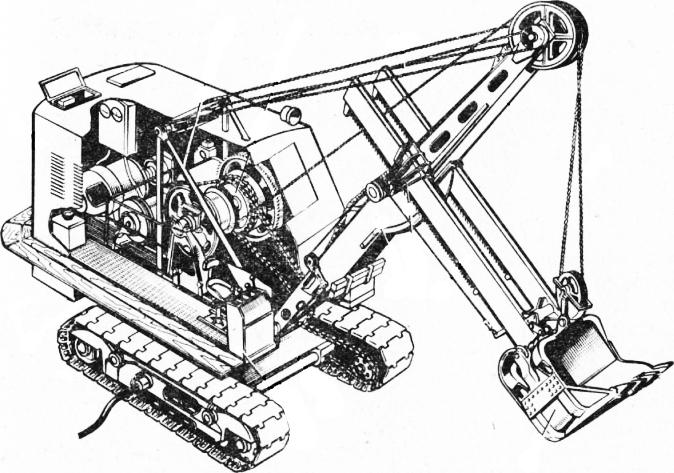

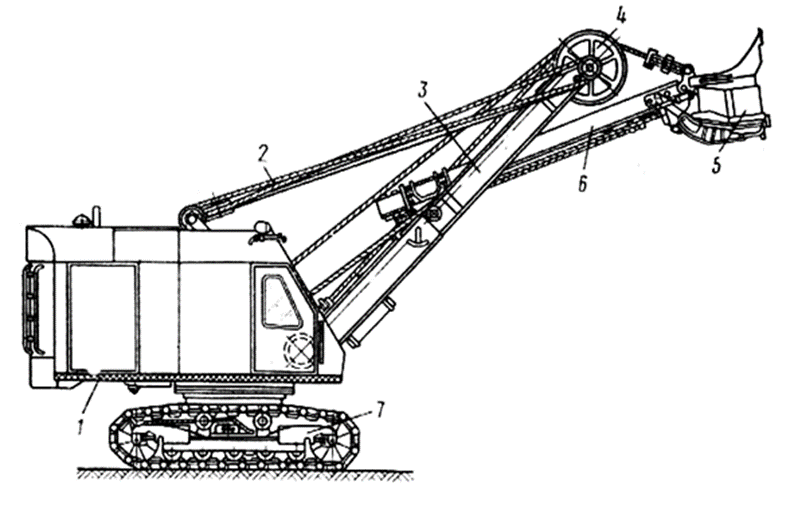

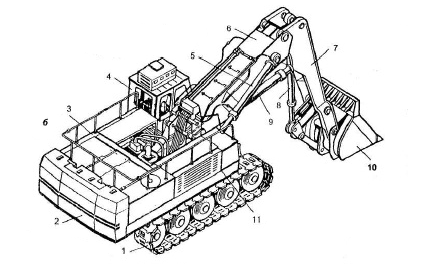

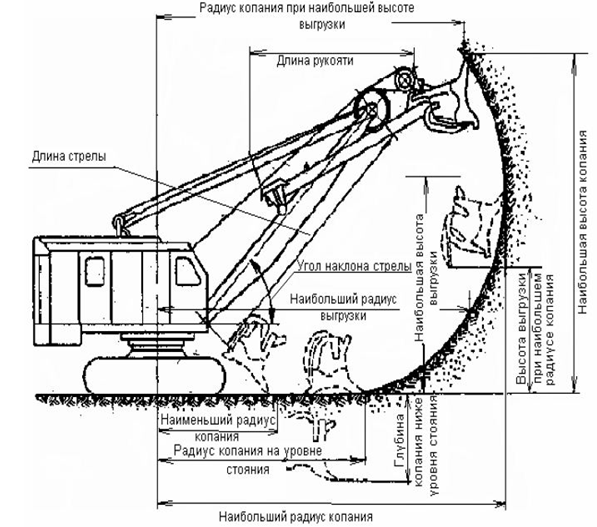

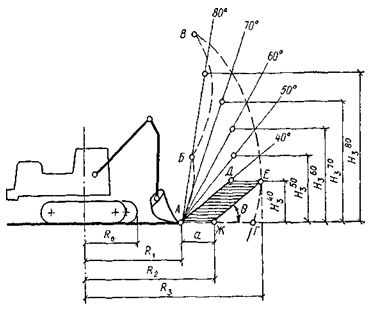

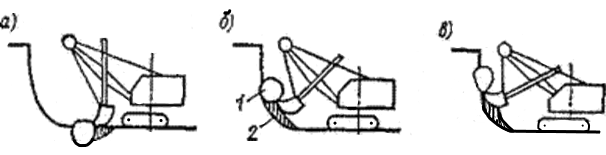

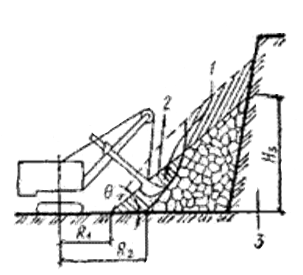

Федеральное государственное бюджетное образовательное учреждение высшего образования «Саратовский государственный технический университет имени Гагарина Ю.А.» Кафедра «Транспортное строительство» Курсовая работа по дисциплине «Конструкции подъемно-транспортных, строительных, дорожных средств и оборудования» Тема «Одноковшовый экскаватор - прямая лопата» Выполнил: студент группы с-НТС-21 Глухов Роман Андреевич форма обучения: очная № зач.книжки: 181664 Проверил: канд. тех. наук Колесников Алексей Юрьевич Саратов – 2019 Содержание Введение……………………………………………………………………………....3 Классификация одноковшовых экскаваторов……………………….………4 Устройство и принцип работы……………………………………….……….7 Технология производства работ………………………….………….………11 Выводы………………………………………………………………………………17 Список литературы………………………………………………………………….18 Введение Одноковшовый экскаватор является наиболее распространенным типом землеройных машин. Простота, надежность и впечатляющая универсальность позволяют ему играть главную роль практически на любом строящемся объекте. Применяется при строительстве, добыче полезных ископаемых и т.д. Существует два основных типа экскаватора по направлению зубьев ковша - прямая и обратная лопата. Благодаря этому одноковшовые экскаваторы могут разрабатывать грунты как ниже, так и выше уровня стоянки. Их используются для разработки любых, в том числе самых крепких и неоднородных, грунтов с крупными твёрдыми включениями.  Рис. 1. Одноковшовый экскаватор с механическим канатным приводом лопаты. Классификация одноковшовых экскаваторов По возможности поворота рабочего оборудования относительно опорной поверхности: Полноповоротные - рабочее оборудование, приводы, кабина машиниста и двигатель устанавливаются на поворотной платформе, которая устанавливается на шасси посредством опорно-поворотного устройства, и может поворачиваться относительно него в любую сторону на любой угол. Части гидросистемы шасси и поворотной платформы полноповоротных экскаваторов соединены с применением коллектора, что позволяет производить неограниченное количество полных оборотов в одну сторону. Неполноповоротные - рабочее оборудование закрепляется на шасси с помощью поворотной колонки. Поворот рабочего оборудования осуществляется на угол 45-90 градусов от начального положения. Двигатель, механизмы, кабина машиниста размещены на неповоротном шасси. В настоящее время примером является экскаваторы, навешиваемые на трактора. По шасси: Пневмоколесные - экскаваторы имеют собственное специальное шасси, опирающееся на колёса с пневматическими шинами. Выполняются чаще всего полноповоротными. Гусеничные - экскаваторы имеют собственное специальное шасси с гусеничным движителем. Выполняются полноповоротными. Обладают высокой проходимостью и малым удельным давлением на грунт при большой массе. Могут работать на слабых и переувлажнённых грунтах, в том числе на торфоразработках. К месту работ доставляются тягачами на прицепах. На спец.шасси автомобильного типа - в качестве базового шасси используется грузовой автомобиль, чаще всего повышенной проходимости. Обладает высокой скоростью перемещения. Применяется в случаях, когда требуется высокая мобильность. Рабочее оборудование - преимущественно - обратная лопата. Для привода может использоваться как двигатель базового автомобиля, так и отдельный двигатель, установленный на поворотной платформе. На шасси трактора - в качестве базового шасси используется трактор, чаще всего колёсный. Неполноповоротное экскаваторное оборудование устанавливается сзади (реже сбоку) трактора, на специальной раме. Характерный объём ковша - 0,2-0,5 м³. Применяются для выполнения небольших землеройных или погрузочных работ. Конструкция рабочего оборудования позволяет оперативно переставлять ковш для работы прямой или обратной лопатой. Ковш может заменяться грейфером, грузовыми вилами или крюком. Для привода используется двигатель базового трактора. Привод рабочего оборудования гидравлический. Благодаря относительно высокой скорости хода могут оперативно прибывать к месту выполнения работ, расположенных на расстоянии 20-30 км от места базирования. Трактор с навешенным экскаваторным оборудованием может использоваться также для выполнения транспортных и бульдозерных работ. По типу двигателя: Экскаваторы с двигателем внутреннего сгорания - экскаватор с собственным двигателем, чаще всего дизельным. Самый распространенный вид. Экскаваторы электрические - используются электрические двигатели для привода рабочего оборудования, они получают энергию от внешней сети или от дизель-электрического агрегата По типу привода рабочего оборудования: Механический канатный привод - к рабочим органам тяговое усилие передается с помощью канатов, движимых лебедками. По средствам механических передач привод лебедки осуществляется от двигателя экскаватора. Электрический привод - к рабочим органам тяговое усилие передается по средствам канатов или цепей, движимых лебедками. В свою очередь привод лебедок осуществляется электрическим двигателем. Гидравлический привод - усилие на элементы рабочего оборудования осуществляется с помощью гидроцилиндров и гидродвигателей. Гидравлические экскаваторы очень распространены в настоящее время. Экскаватором можно выполнять следующие работы: прямой лопатой - разрабатывать мелкие забои, возводить насыпи, производить погрузку; отвалом - выполнять легкие планировочные и зачистные работы; грузоподъемным устройством - выполнять монтажные и погрузочно-разгрузочные работы. Устройство и принцип работы  Рис. 2 – Устройство одноковшового экскаватора с оборудованием «прямая лопата» с механическим канатным приводом лопаты. 1 – поворотная платформа; 2 - канаты; 3 - стрелы; 4 - блок; 5 - ковш; 6 - рукоять; 7 – гусеничная тележка.  Рис. 3 – Устройство одноковшового экскаватора с оборудованием «прямая лопата» с гидравлическим приводом лопаты. 1 – ходовая тележка; 2 - противовес; 3 - капот; 4 - кабина; 5, 8, 9 – гидроцилиндры стрелы, ковша и рукояти; 6 – стрела; 7 - рукоять; 10 - ковш; 11 – поворотная платформа. Рабочий процесс одноковшового экскаватора состоит из четырех последовательных операций: наполнения ковша, перемещения к месту разгрузки, разгрузка и возврат в исходную позицию. Продолжительность рабочего цикла в зависимости от мощности и типа экскаватора и условий работы колеблется от 12 до 60 сек. Одноковшовые экскаваторы с рабочим оборудованием "прямая лопата" целесообразно применять для разработки выемок значительных размеров при отсутствии грунтовых вод или незначительном их притоке. При разработке грунта с погрузкой в транспорт "прямая лопата" - наиболее производительный вид рабочего оборудования. Экскаватор с таким оборудованием размещается на подошве забоя и разрабатывает грунт выше уровня стоянки. Разработка грунта, как правило, осуществляется с погрузкой в транспортные средства, которые могут располагаться на одном уровне с экскаватором или выше подошвы забоя. В зависимости от ширины котлована лобовая проходка экскаватора может быть прямолинейной, зигзагообразной и поперечно-торцовой. Боковая проходка применяется при разработке широких котлованов. Прямая лопата конструктивно приспособлена для выемки породы выше уровня стоянки экскаватора. Жесткое крепление ковша позволяет работать как в отвал, так и с погрузкой в транспортное средство. Однако сравнительно небольшие размеры: делают целесообразным использование прямой лопаты в первую очередь для погрузки породы в транспортное средство. Рабочие размеры экскаваторов рассматриваемого типа определяются емкостью ковша, длиной стрелы и рукояти, а также углом наклона стрелы. Основным и рабочими размерами экскаватора, оборудованного прямой лопатой (Рис.3), являются: Радиус копания - горизонтальное расстояние от оси вращения экскаватора до зубьев ковша при копании; различают радиус копания на уровне стоянки, или радиус планировочной площадки, и наибольший радиус копания при максимально выдвинутой рукояти. Высота копания - вертикальное расстояние от уровня стоянки экскаватора до зубьев ковша при копании (наибольшая высота копания соответствует максимально поднятой рукояти). Радиус выгрузки - горизонтальное расстояние от оси вращения экскаватора до середины ковша при разгрузке; различают радиус выгрузки при наибольшей высоте выгрузке и наибольший радиус выгрузки. Высота выгрузки - вертикальное расстояние от уровня стоянки экскаватора до нижней кромки открытого днища ковша в процессе выгрузки (наибольшая высота выгрузки соответствует максимально поднятому ковшу). Глубина копания - расстояние от уровня стоянки экскаватора до зубьев ковша при копании ниже уровня стоянки.  Рис. 4 - Рабочие размеры экскаватора. Экскаваторы с рабочим оборудованием прямая лопата широко применяют на всех видах земляных работ с выгрузкой грунта на транспортные средства. Одноковшовые экскаваторы, оборудованные прямой лопатой, применяют в промышленном, гидротехническом и других видах строительства для разработок котлованов под фундаменты сооружений в плотных грунтах. Следует учитывать, что механические экскаваторы с прямой лопатой работают наиболее эффективно, если высота разработки превышает высоту вала механизма поворота не более чем на 20%. 3. Технология производства работ Рабочее оборудование прямой лопаты гидравлического экскаватора по принципу действия отличается от работы прямой лопаты механического экскаватора. Рассмотрим определения высоты копания. На рис. 5 показана зона движения зуба ковша — это зона АБВГ. Установив ковш в положение А и зная допустимый для разрабатываемого грунта угол а откоса, получим линию первоначального откоса. Приняв величину передвижки а=1…1,5 м и проведя через точку Ж линию, параллельную линии откоса АД, получим площадь разработки грунта (в нашем случае при угле откоса а=40° и величине передвижки а), определяемую контуром АЖЕД. Высота копания определяется местом пересечения линии ЖЕ с линией ВГ наибольшего радиуса копания. Высота копания является величиной переменной, зависящей от свойств грунта.  Рис. 5. Определение возможной высоты разработки прямой лопатой гидравлических экскаваторов.  Рис. 6. Типовая схема разработки грунтов экскаватором лобовой (а) и открытой боковой (б) проходками при погрузке грунта в транспортные средства 1 — ось проходки экскаватора; 2 — средний угол поворота на выгрузку; 3 — вешка-указатель места стоянки самосвала; 4 — направление движения груженого самосвала; 5=-место укладки легабаритов; 6 — недобор На рис. 6 приведены типовые схемы выполнения работ экскаваторами, оборудованными прямой лопатой. Опыт работы специализированных трестов (Тяжэкскавация, Днепрэкскавация, Донбассэкскавация и др.), выполняющих земляные работы на строительстве и реконструкции предприятий горной и металлургической промышленности, показывает, что земляные работы на действующих предприятиях более трудоемки, чем при строительстве дорожных и гидротехнических сооружений. Это объясняется стесненными условиями работы, связанными с действующим технологическим процессом предприятия, наличием густой сети действующих надземных и подземных коммуникаций в районе строительства. В этих условиях необходима особая четкость организации работ. Проекты производства и графики ведения работ составляют с учетом сроков перенесения действующих коммуникаций (без нарушения их работы) за пределы участка, где проводятся земляные работы, выполнение которых требует минимальных сроков. Выработка грунта на 1 м3 объема ковша при выполнении экскаваторных работ составила: при строительстве доменных печей — 100, шахт — 220, каналов — 240%. Из приведенных цифр видно, что выработка экскаваторов, работающих на сооружении канала и на строительстве шахт, значительно превышает выработку экскаваторов, работающих на строительстве действующих предприятий металлургической промышленности (доменных печей), поэтому при проектировании земляных работ на действующих предприятиях следует увеличивать необходимый парк машин, так как в стесненных условиях на выполнение одного и того же объема работ в течение определенного времени требуется вдвое больше машин, чем на других видах строительства. Вскрышу карьеров нерудных материалов и полезных ископаемых, а также добычу этих материалов экскаваторы, оборудованные прямой лопатой, осуществляют в комплекте с транспортными средствами и землеройно-транспортными машинами (скреперами, бульдозерами). Площадь вскрываемого участка разбивают на продольные или поперечные проходки. Разработку грунта начинают с устройства пионерной траншеи, по которой в дальнейшем к экскаваторам подается транспорт. Расположение пионерных траншей по отношению к вскрываемому участку может быть центральным или фланговым. Центральное расположение пионерных траншей возможно на участках значительной протяженности. В этом случае пионерная траншея играет роль разрезной траншеи и делит фронт работ на две части. При фланговом расположении пионерных траншей их размещают по концам вскрываемого участка, а затем соединяют между собой разрезной траншеей, создающей широкий фронт работ для нескольких экскаваторов одновременно. Схема вскрышных работ с двумя фланговыми траншеями дает возможность организовать более удобное кольцевое движение транспорта.  Рис. 7. Схема извлечения валунов из основания (а), нижней (б) и верхней (в) частей откоса. 1— валун; 2 — подрабатываемое пространство При сооружении глубоких выемок на гидротехническом и дорожном строительстве, при вскрыше карьеров нерудных материалов и полезных ископаемых, а также на некоторых объектах промышленного строительства проектная глубина выемок превышает допустимую высоту разработки. В этих случаях применяют многоярусные (двух- и более) разработки. Весьма часто при разработке грунта встречаются валуны, габариты которых превышают размеры ковша. В этом случае валун, встреченный у основания выемки, окапывают ковшом со всех сторон и выкатывают на поверхность (рис. 7, а). При встрече с валуном в средней (рис. 7, б) или верхней (рис. 7, в) части откоса сначала подрабатывают грунт с двух боковых частей валуна, укладывая грунт внизу выемки (делая как бы подушку), затем, подработав грунт в нижней части откоса, подводят ковш под валун и. медленно опуская ковш, спускают валун и подкатывают его к нижней бровке откоса. При разработке взорванного скального грунта необходимо осуществлять контроль за качеством буровзрывных работ, так как от степени подготовки взорванного грунта зависит производительность машин. При установлении необходимой степени дробления скального грунта учитывают типоразмеры экскаватора и автомобиля-самосвала. Величина размеров ковша экскаватора определяет величину допустимых кусков породы. Размеры допустимых кусков породы определяются также условиями погрузки грунта в кузов — величиной удара по кузову. В соответствии со СНиП III-8-76 негабаритами считаются куски взорванной породы или валуны, наибольший размер которых превышает: для прямой лопаты 2/3 ширины ковша, для драглайна х/г ширины ковша. После подработки взорванной породы в нижней части откоса происходит сползание (обрушение) верхней части породы (рис. 8). Обрушение пород по характеру, объему и длительности процесса может происходить одной волной, несколькими волнами и течением. При хорошем качестве дробления (размер среднего куска породы менее 5 см, Кр=-1,5) взорванная масса приобретает свойства сыпучей среды, склонной к обрушению мелкими порциями при незначительной подработке забоя. Обрушение одной волной, характерное для связной среды и при неравномерном рыхлении взорванной связносыпучей массы, является наиболее опасным, поскольку в период кратковременного обрушения большого объема породы экскаватор не успевают отвести на безопасное расстояние.  Рис. 8. Схема работы прямой лопатой при разработке взорванных скальных грунтов. 1 — обрушающаяся часть грунта; 2 — грунт, разрабатываемый в нижней части откоса; 3 — основной грунт Выводы Экскаваторы с рабочим оборудованием прямая лопата широко применяют на всех видах земляных работ с выгрузкой грунта на транспортные средства. Одноковшовые экскаваторы, оборудованные прямой лопатой, применяют в промышленном, гидротехническом и других видах строительства для разработок котлованов под фундаменты сооружений в плотных грунтах. Учитывая, что механические экскаваторы с прямой лопатой работают наиболее эффективно, если высота разработки превышает высоту вала механизма поворота не более чем на 20%. Классификация одноковшовых экскаваторов производится по типу шасси, возможности поворота рабочего оборудования относительно опорной поверхности, типу рабочего оборудования и типу привода. Список использованной литературы Строительные машины для механизации мелиоративных работ. Учебник под редакцией Сурикова В.В. Технология строительных процессов: Учебник для вузов по спец. «Промышленное и гражданское строительство». Афанасьев, А.А. Под ред. Н.Н. Данилова и О.М. Терентьева. - М., Высш. шк., 1997. Технология строительных процессов: В 2 ч. Учебник для строит. вузов. В.И.Теличенко, А.А.Лапидус, О.М.Терентьев – М.: Высш. шк., 2002. |