20-ЗМС.Тихомиров А.С.Курсовая работа.Вариант-13. Курсовая работа по дисциплине Материаловедение

Скачать 364.09 Kb. Скачать 364.09 Kb.

|

|

ФЕДЕРАЛЬНОЕ АГЕНТСТВО ПО РЫБОЛОВСТВУ ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ВЫСШЕГО ОБРАЗОВАНИЯ "КАЛИНИНГРАДСКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕР-СИТЕТ" (ФГБОУ ВО "КГТУ") Кафедра автоматизированного машиностроения 15.03.01 Машиностроение КУРСОВАЯ РАБОТА по дисциплине «Материаловедение» Вариант 13 Выполнил: студент 1 курса, группа 20-ЗМС Тихомиров Алексей Сергеевич < > < > Проверил: к.т.н. доцент Колина Тамара Петровна < > < > Защитил с оценкой <Зачтено/Незачтено> < > < > Калининград 2021 Содержание

Введение В настоящее время для обеспечения прогресса в области машиностроения создаются и осваиваются новые, наиболее экономичные материалы, новейшие методы упрочнения металлов и других промышленных материалов; расширяется сортамент выпускаемых материалов. Совершенствование производства, выпуск современных разнообразных машиностроительных конструкций, специальных приборов и машин невозможны без дальнейшего развития производства металлических сплавов, которые в настоящее время являются основными материалами в технике. В зависимости от назначения к сплавам предъявляются различные требования. Получение тех или иных свойств определяется внутренним строением сплавов. В свою очередь, строение сплава зависит от состава и характера обработки. Целью данной работы являлось изучение влияния термической обработки на свойства сплавов, разработка технологического процесса различных видов термообработки для получения заданных свойств деталей из сталей, цветных сплавов. 13.1 Многие крупные детали для железнодорожного транспорта, например, автосцепки, изготавливают литыми с максимальной толщиной сечения Δ (80,140,200) мм. Для повышения механических свойств отливки подвергают термической обработке. Выбрать марку стали и обосновать режим термической обработки, если временное сопротивление должно быть не ниже σв (400, 700, 900) МПа. Указать структуру и механические свойства стали после литья и после термической обработки. Автосцепное устройство относится к основным и ответственным частям железнодорожного транспорта. Оно предназначено для соединения (сцепления) вагонов и локомотивов, удержания их на определенном расстоянии друг от друга, передачи и смягчения действия продольных (растягивающих и сжимающих) усилий, развивающихся во время движения в поезде и при маневрах. Литые детали автосцепного устройства отливают из стали. Выберем для изготовления отливок с максимальной толщиной сечения Δ (80,140,200) мм стали марок 20Л, 30ХГ2СТЛ, 27ХН2МФЛ. Химический состав сталей представлен в табл. 1 - 3. Таблица 1 – Химический состав стали 20Л (ГОСТ 977 – 88)

Таблица 2 – Химический состав стали 30ХГ2СТЛ (ГОСТ 21357 – 87)

Таблица 3 – Химический состав стали 27ХН2МФЛ (ГОСТ 21357 – 87)

Характеристика стали 20Л Температура критических точек материала 20Л, оС: Ac1 = 735, Ac3 = 854. Технологические свойства материала 20Л: - свариваемость: без ограничений; - флокеночувствительность: не чувствительна; - склонность к отпускной хрупкости: не склонна; - линейная усадка: 2.2 - 2.3 %. Применение: шаботы, арматура, фасонные отливки деталей общего машиностроения, изготовляемые методом выплавляемых моделей, детали сварно-литых конструкций и другие детали, работающие при температуре от –40 до 450 °С. Характеристика стали 30ХГ2СТЛ Температура критических точек, оС: Ac1 = 770, Ac3 = 840. Технологические свойства: - свариваемость: ограниченно свариваемая; - флокеночувствительность: не чувствительна; - склонность к отпускной хрупкости: мало склонна; - линейная усадка: 2.2 - 2.3 %. Применение: для башмаков гусеничных машин, угловых ножей бульдозеров, кремальерных шестерней экскаваторов, опорных роликов дражных цепей, рабочих органов шахтных машин, рычагов, зубчатых колес. Характеристика стали 27ХН2МФЛ Температура критических точек, оС: Ac1 = 680, Ac3 = 800. Технологические свойства: - свариваемость: ограниченно свариваемая; - флокеночувствительность: чувствительна; - склонность к отпускной хрупкости: мало склонна; - линейная усадка: 2.1 - 2.2 %. Применение: для изготовления цельнолитых зубьев и элементы их крепления (скоб, клиньев) одноковшовых экскаваторов. Для повышения механических свойств отливки подвергают термической обработке. В качестве термообработки применяют нормализацию (нормализацию с отпуском) или закалку с отпуском. Режимы термообработки и получаемые механические свойства представлены в табл. 4. Таблица 4 – Термическая обработка и механические свойства сталей 20Л, 30ХГ2СТЛ, 27ХН2МФЛ

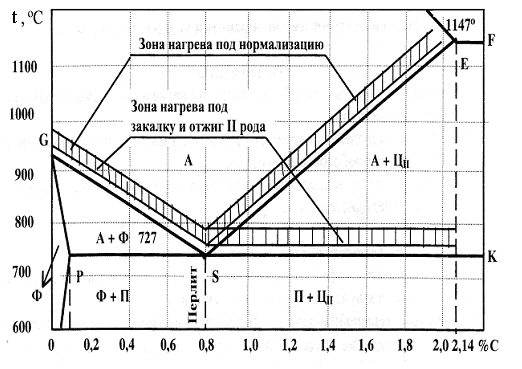

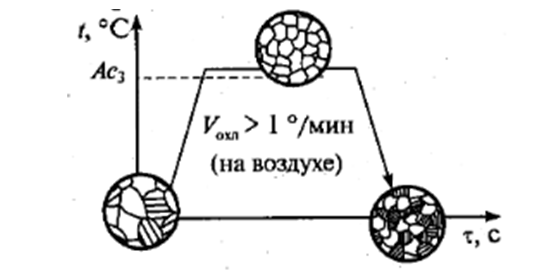

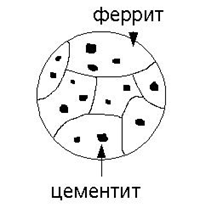

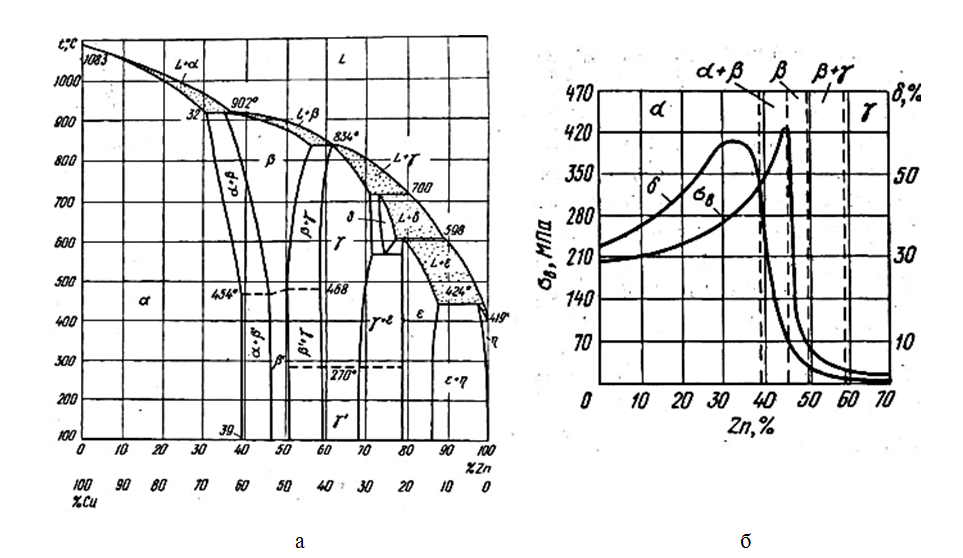

Нормализация с отпуском сталей 20Л, 30ХГ2СТЛ Вид термической обработки, состоящий в нагреве доэвтектоидной стали на 30–50℃ выше линии GS на диаграмме состояния железо-цементит (критической точки Аcз) (рис. 1) выдержке при этой температуре и последующем охлаждении на спокойном воздухе называется нормализацией стали.  Рисунок 1 – Стальной угол диаграммы железо – углерод и интервал температур при термообработке сталей Цель нормализации – измельчение зерна, улучшение механических свойств, подготовка структуры для окончательной обработки (закалки и отпуска). Выбранные марки стали 20Л и 30ХГ2СТЛ по структуре является доэвтектоидными (исходная структура – феррит и перлит). При нагреве достигается полная аустенизация структуры, т. е. полная структурная перекристаллизация, при которой структура феррит и перлит превращается в аустенит. При последующем охлаждении на воздухе образуется равновесная мелкозернистая феррито-перлитная структура. По сравнению с отжигом, скорость охлаждения при нормализации значительно выше, поэтому распад аустенита идет при больших переохлаждениях, что приводит к образованию мелкозернистых продуктов распада – феррита и перлита, и, следовательно, повышению механических свойств сталей. Изменение структуры доэвтектоидных сталей при и нормализации показано на рис. 2. После нормализации для дополнительного сеяия внутренних напряжений проводят высокий отпуск 630 – 660 оС, охлаждение на водухе.  Рисунок 2 – Изменение структуры доэвтектоидных сталей Закалка с отпуском стали 27ХН2МФЛ Закалка – вид термической обработки, заключающийся в нагреве до определенных температур, выдержке при этих температурах с последующим быстрым охлаждением со скоростью выше критической скорости закалки. Для доэвтектоидных сталей нагрев под закалку необходимо проводить до температур на 30-50 ℃ выше критической точки Ас3 (линия GS на диаграмме железо-цементит). Такая закалка называется полной. Критическая скорость закалки – минимальная скорость, при охлаждении с которой обеспечивается получение структуры мартенсита, обладающей высокой твердостью. Легирующие элементы обеспечивают уменьшение критической скорости закалки, что дает возможность применять в качестве охлаждающей среды масло. Такая охлаждающая среда снижает вероятность деформации (коробления) изделий и возникновения трещин, т. к. охлаждает более медленно, чем вода. При нагреве под закалку выше критической температуры Ас3 будет происходить превращение мелкопластинчатой феррито-перлитной структуры в аустенит, дальнейшее охлаждение со скоростью выше критической приводит к образованию структуры мартенсита, возможно присутствие некоторого количества остаточного аустенита. Изделия после закалки будут обладать высокой твердостью и большими внутренними напряжениями, образованными в процессе закалки. Структура стали 27ХН2МФЛ после закалки – мартенсит и небольшое количество остаточного аустенита. Для снятия больших внутренних напряжений и получения необходимого комплекса высоких механических свойств после закалки всегда проводят отпуск. Отпуск – вид термической обработки, который заключается в нагреве стали до температур, ниже критической температуры Ас1, выдержке при этих температурах и последующем охлаждении обычно на воздухе. Так как сталь 27ХН2МФЛ мало склонна к отпускной хрупкости, охлаждение при отпуске необходимо проводить на воздухе. Выбор температуры нагрева при отпуске обусловлен необходимой твердостью и механическими свойствами стали. Для получения требуемой прочности, а также высокой ударной вязкости проводят высокотемпературный (высокий) отпуск с нагревом до температур 570-590 оС. Время выдержки при высоком отпуске назначается из расчета 10 мин + 1,5-2 мин на 1 мм сечения. При высоком отпуске происходит распад мартенсита с образованием зернистой феррито-цементитной структуры, называемой сорбитом отпуска (рис. 3).  Рисунок 3 – Структура сорбит отпуска 13.2 В чем заключаются преимущества и недостатки поверхностного упрочнения стальных изделий закалкой при нагреве токами высокой частоты по сравнению с упрочнением методом цементации. Назовите марки сталей, применяемых для этих видов обработки. Насыщение поверхности стали углеродом называется цементацией. Целью цементации является получение твердой, износостойкой поверхности за счет обогащения поверхностного слоя углеродом до концентрации 0,8-1,0 % С и последующим прооведением закалки и низкого отпуска. Различают два основных вида цементации: в твердых и газовых средах. Основной недостаток цементации в твердом карбюризаторе: большая длительность процесса, которая объясняется малой скоростью прогрева ящика с деталями. Газовая цементация имеет ряд преимуществпо сравнению с цементацией в твердом карбюраторе: 1) сокращается длительность процесса; 2) значительно упрощается последующая термическая обработка, можно производить закалку непосредственно из печи; 3) обеспечивается возможность полной механизации и автоматизации процессов. Газовая цементация широко применяется при массовом производстве. Цементации подвергают в основном низкоуглеродистые стали 0,1-0,25 % С, которые в сердцевине изделия, не подвергающиеся цементации, сохраняют высокую вязкость после закалки (12ХНЗА, 18ХГТ, 20Х, 20ХНМА и др.). Чем выше концентрация углерода, тем быстрее идет процесс цементации. Закалка ТВЧ токами высокой частоты (индукционная закалка). Перед закалкой ТВЧ изделие подвергают нормализации. Разогрев детали производится за счет наведения в ней токов высокой частоты. Деталь помещается внутрь индуктора, подключенного к истокам токов высокой частоты. Преимущества закалки токами высокой частоты высокая производительность процесса, легкость регулирования толщины закаленного слоя, минимальное коробление, почти полное отсутствие окалины, возможность полной автоматизации всего процесса, возможность размещения закалочной установки в потоке механической обработки. Наиболее часто поверхностной высокочастотной закалке подвергают детали, изготовленные из углеродистой стали с содержанием 0,4 – 0,5% С (стали 40, 45 и др.). Эти стали после закалки имеют поверхностную твердость HRC 55 – 60. При более высоком содержании углерода возникает опасность появления трещин из-за резкого охлаждения. Наряду с углеродистыми применяются также низколегированные хромистые, хромоникелевые, хромокремнистые и другие стали. Основной недостаток метода – высокая стоимость индукционных установок и индукторов (для каждой детали необходим свой индуктор), наличие вредных электромагнитных полей. 13.3 Назначьте марку латуни, коррозионностойкой в морской воде. Расшифруйте ее состав и опишите структуру, используя диаграмму состояния медь–цинк. Опишите метод упрочнения латуни и основные механические свойства. В морской воде обладают высокими антикоррозионными свойствами так называемые морские латуни, легированные оловом ЛО70-1, ЛО62-1. Морская латунь в значительно меньшей степени изменяет свои механические свойства в промышленной и морской атмосферах, чем обычная латунь. Латунь – это двойной или многокомпонентный сплав на основе меди, где основным легирующим элементом является цинк, иногда с добавлением олова, никеля, свинца, марганца, железа и других элементов. На практике редко используют латуни, в которых концентрация цинка превышает 45 %. Цинк более дешевый материал по сравнению с медью, поэтому его введение в сплав одновременно с повышением механических, технологических и антифрикционных свойств (рис. 4, б), приводит к снижению стоимости – латунь дешевле меди. Электропроводность и теплопроводность латуни ниже, чем меди. Латунь по сравнению с медью обладают более высокой прочностью и коррозионной стойкостью. Выберем для заданных условий эксплуатации в морской воде сплав ЛО70-1, который является латунью деформируемой, т.е. обрабатываемой давлением; содержит 70 % меди, 1 % легирующего элемента – олова, остальное – цинк. Полный химический состав латуни представлен в таблице 5. Олово эффективно повышает временное сопротивление разрыву латуней. Также олово повышает коррозионную стойкость латуней. Благоприятное действие этого элемента на коррозионную стойкость связано с образованием на поверхности латуней плотной оксидной защитной пленки.  Рисунок 4 – Диаграмма состояния медь – цинк (а) и влияние содержание цинка на механические свойства латуней Таблица 5 – Химический состав сплава ЛО70-1

Латунь ЛО70-1 по структуре является однофазной – α-твердый раствор (рис. 8, а), обладает повышенным сопротивлением коррозии в воде и атмосфере в морских условиях. Применение: для изделий высокой коррозионной и эрозионной стойкости; ля полуфабрикатов (прутков, труб, листов, полос); тянутых и холоднокатаных труб, применяемых в теплообменных аппаратах; конденсаторов и теплообменников. В таблицах 6–9 представлены свойства сплава ЛО70-1. Таблица 6 – Литейно-технологические свойства материала ЛО70-1

Таблица 7 – Механические свойства при Т=20oС материала ЛО70-1

Таблица 8 – Твердость сплава ЛО70-1

Таблица 9 – Коэффициент трения материала ЛО70-1

Упрочнение латуней производят при помощи деформационного наклёпа. Основной вид термической обработки латуней – отжиг, который проводят для смягчения материала перед дальнейшей обработкой давлением, получения в готовых полуфабрикатах нужных свойств, а также для устранения склонности к сезонному растрескиванию. Однофазные α-латуни подвергают отжигу первого рода, основанному на рекристаллизационных процессах. В промышленных условиях отжиг латуней проводят при 550–650 оС. Выдержка при температуре отжига зависит от размеров (сечения) деталей (полуфабрикатов), охлаждение медленное с печью. Заключение В данной работе изучены строение и свойства различных сплавов – сталей и цветных сплавов. Назначены режимы и параметры термической обработки литейных сталей: нормализации с высоким отпуском сталей 20Л и 30ХГ2СТЛ, а также полной закалки с последующим высоким отпуском стали 27ХН2МФЛ, обеспечивающие получение требуемых свойств сталей. В работе представлена сравнительная характеристика, преимущества и недостатки закалки ТВЧ по сравнению с химико-термической обработкой – цементацией. Также изучена деформируемая латунь ЛО70-1, обладающая повышенной коррозионной стойкостью в морской воде вследствие легирования оловом. Рассмотрен способ упрочнения латуни деформационным наклепом. Список использованных источников 1.Адаскин, А.М. Материаловедение в машиностроении/А. М. Адаскин [и др.] - СПб.: Юрайте, 2012. - 535с. 2.Бондаренко, Г.Г. Материаловедение/Г.Г. Бондаренко, Т.А. Кабанова, В.В. Рыбалко. - М: Юрайте, 2013. – 359 с. 3.Волков, Г.М. Материаловедение/Г.М. Волков, В. М. Зуев. - М: Академия, 2008. - 398 с. 4. Плошкин, В.В. Материаловедение/В.В. Плошкин. - М: Юрайте, 2013. -463с. 5. Солнцев Ю.П., Пряхин Е.И. Материаловедение. Учебник для вузов. – СПб.: ХИМИЗДАТ, 2007 – 784 с. 6 Арзамасов В.Б., Черепахин А.А. Материаловедение. Учебник. – М.: Экзамен, 2009 – 352 с.: ил. 7. Гуляев А.П. Металловедение: учебник для вузов – М.: Металлургия, 1986 8. Лахтин Ю.М., Леонтьева В.П. Материаловедение: учебник для студентов машиностроительных специальностей вузов. – М.: Машиностроение, 1992 – 528 с. 9. Энциклопедический справочник термиста-технолога: В 3-ех томах. Т. 2 /С.Б. Масленков, А.И. Ляпунов, В.М. Зинченко и др., под ред. С.Б. Масленкова. – Москва: Наука и технологии, 2004. - 608 с. 17 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||