ВЫБОР И ОБОСНОВАНИЕ СПОСОБА ТЕРМИЧЕСКОЙ ОБРАБОТКИ БОЛТА ИЗ СТАЛИ 35. Выбор и обоснование способа термической обработки болта марки ст. Курсовая работа по дисциплине материаловедение

Скачать 1.31 Mb. Скачать 1.31 Mb.

|

|

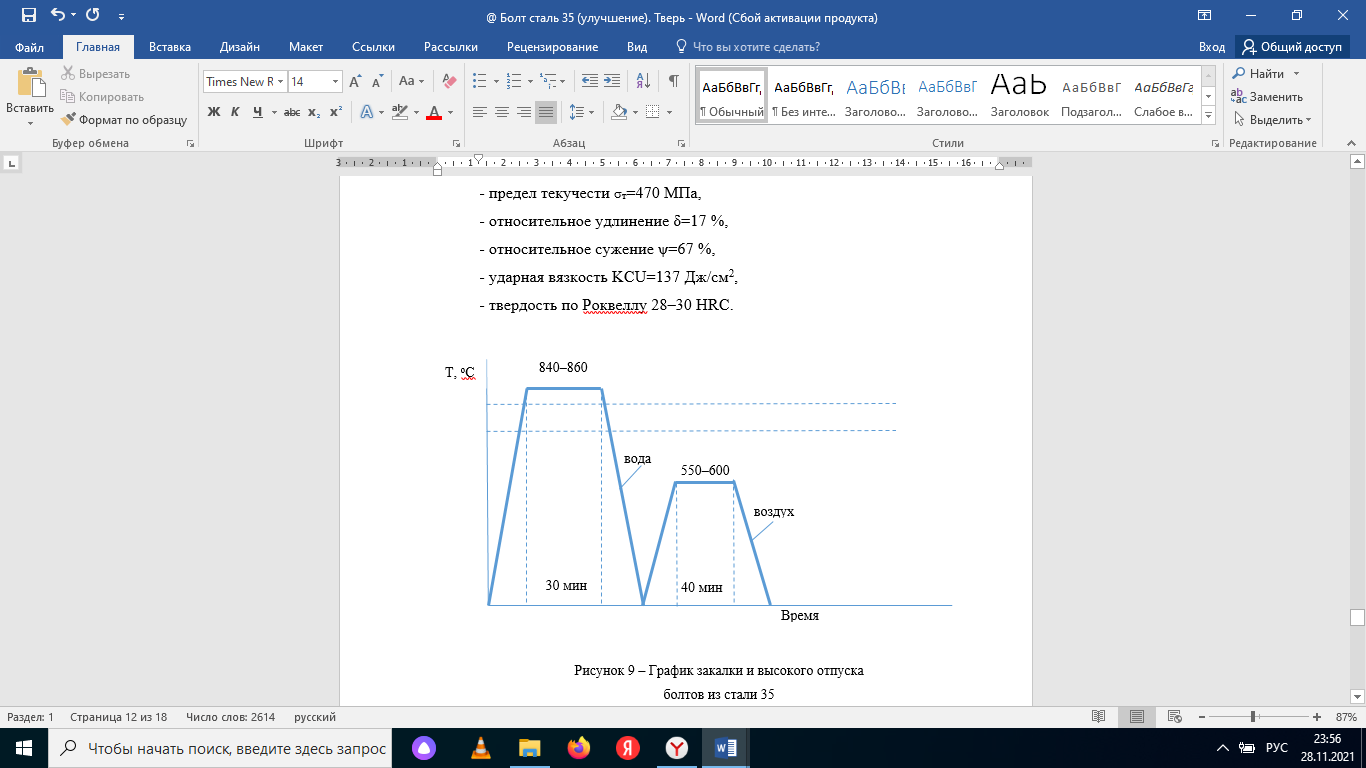

Министерство образования и науки Российской Федерации Тверской государственный технический университет Кафедра технологии металлов и материаловедения КУРСОВАЯ РАБОТА ПО ДИСЦИПЛИНЕ «МАТЕРИАЛОВЕДЕНИЕ» ВЫБОР И ОБОСНОВАНИЕ СПОСОБА ТЕРМИЧЕСКОЙ ОБРАБОТКИ БОЛТА ИЗ СТАЛИ 35 Выполнил: студент Иванов А.В. группы Б.ТТ.АЭС.21.04 Проверил: доцент Афанасьева Л.Е. Тверь 2021 СОДЕРЖАНИЕ Введение……………………………………………………………………….….3 1 Характеристика стали 35…………………………………………………….....4 2 Условия эксплуатации болтов и требуемые свойства………………………..7 3 Выбор способа термической обработки болтов из стали 35………………...9 3.1 Предварительная термообработка…………………………………………..9 3.2 Окончательная термическая обработка…………………………………….11 Заключение……………………………………………………………………….17 Список использованных источников…………………………………………...18 ВВЕДЕНИЕ В настоящее время в промышленности непрерывно повышается мощность выпускаемых машин, качество, надежность, экономичность, конкурентоспособность и производительность оборудования и других изделий машиностроения. При этом предполагается уменьшение их габаритов, металлоёмкости, энергопотребления и снижение их себестоимости. Поэтому вопрос о правильном выборе конструкционных материалов в соответствие с определенными условиями работы деталей, проведении высокоэффективных методов повышения их прочностных свойств; коррозионно- и износостойкости; широком применении малооперационной и безотходной технологии, а также прогрессивной технологии обработки является актуальным в настоящее время. Конструкционными называют материалы, предназначенные для изготовления деталей машин, приборов, инженерных конструкций, строительных сооружений, опор, перекрытий, мостов, которые подвергаются механическим нагрузкам. Целью данной работы является правильный выбор способа термической обработки болтов из стали 35. Для достижения поставленной цели необходимо решение ряда задач: дать полную характеристику стали марки 35, ее химического состава, механических и технологических свойств; изучить условия работы болта и предъявляемые требования; назначить режимы термической обработки, включая температуры нагрева, длительность выдержки и охлаждающие среды; охарактеризовать полученную микроструктуру и механические свойства. 1 Характеристика стали 35 Характеристика стали 35: - по химическому составу сталь углеродистая, - по качеству – качественная, - по степени раскисления – спокойная, - по структуре – доэвтектоидная, - по назначению – конструкционная (машиностроительная). Содержание углерода в среднем составляет 0,35 %. Полный химический состав стали 35 представлен в таблице 1. Таблица 1 – Химический состав стали 35 (ГОСТ 1050-88)

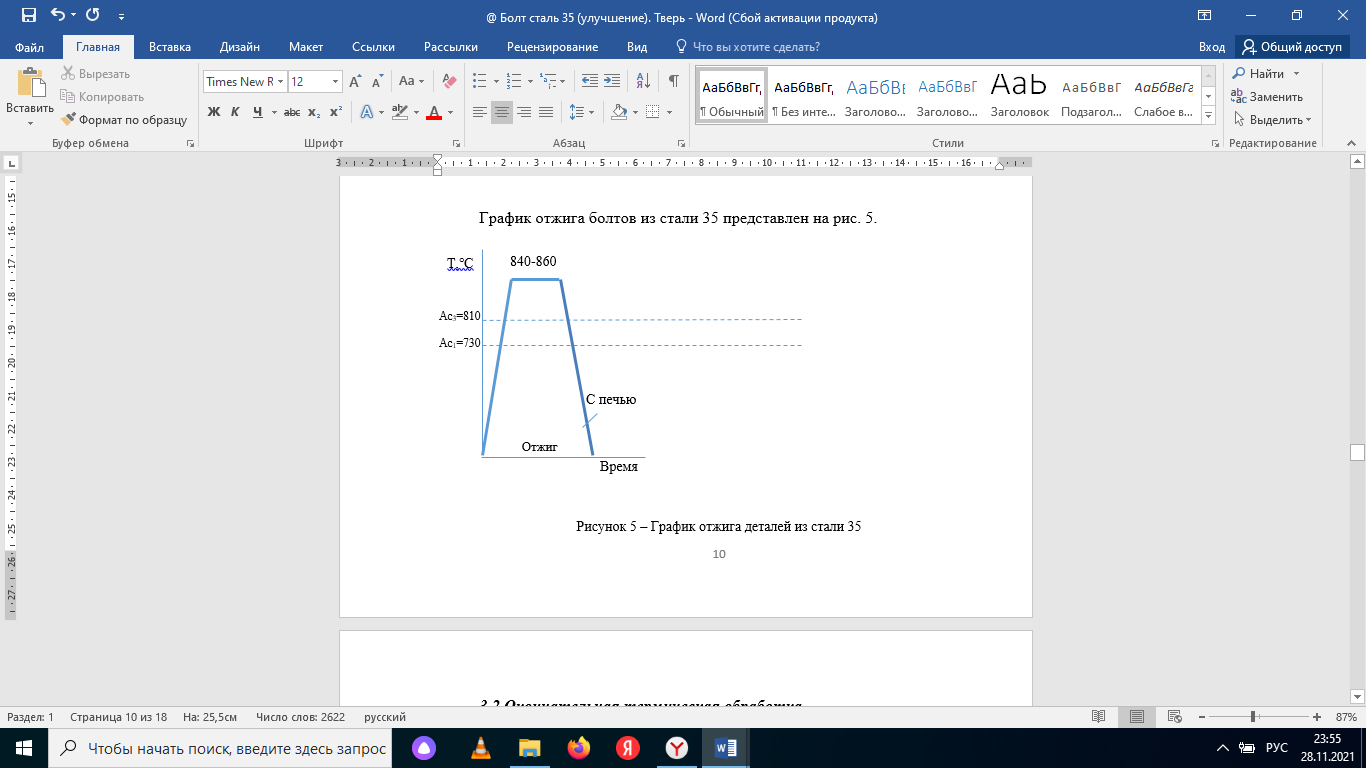

Применение: детали невысокой прочности, испытывающие небольшие напряжения: оси, цилиндры, коленчатые валы, шатуны, шпиндели, звездочки, тяги, ободы, траверсы, валы, бандажи, диски и другие детали. Углеродистые стали являются недорогостоящими вследствие отсутствия легирующих элементов. Температура критических точек, оС: Ac1 = 730, Ac3 = 810, Ar3 = 796, Ar1 = 680 оС, Mn = 360. Механические свойства стали 35 представлены в таблицах 2–5. Таблица 2 – Механические свойства проката из стали 35 в

Таблица 3 – Механические свойства поковок (ГОСТ 8479-70) из стали 35

Таблица 4 – Предел выносливости стали 35

Таблица 5 – Ударная вязкость стали 35 KCU, (Дж/см2)

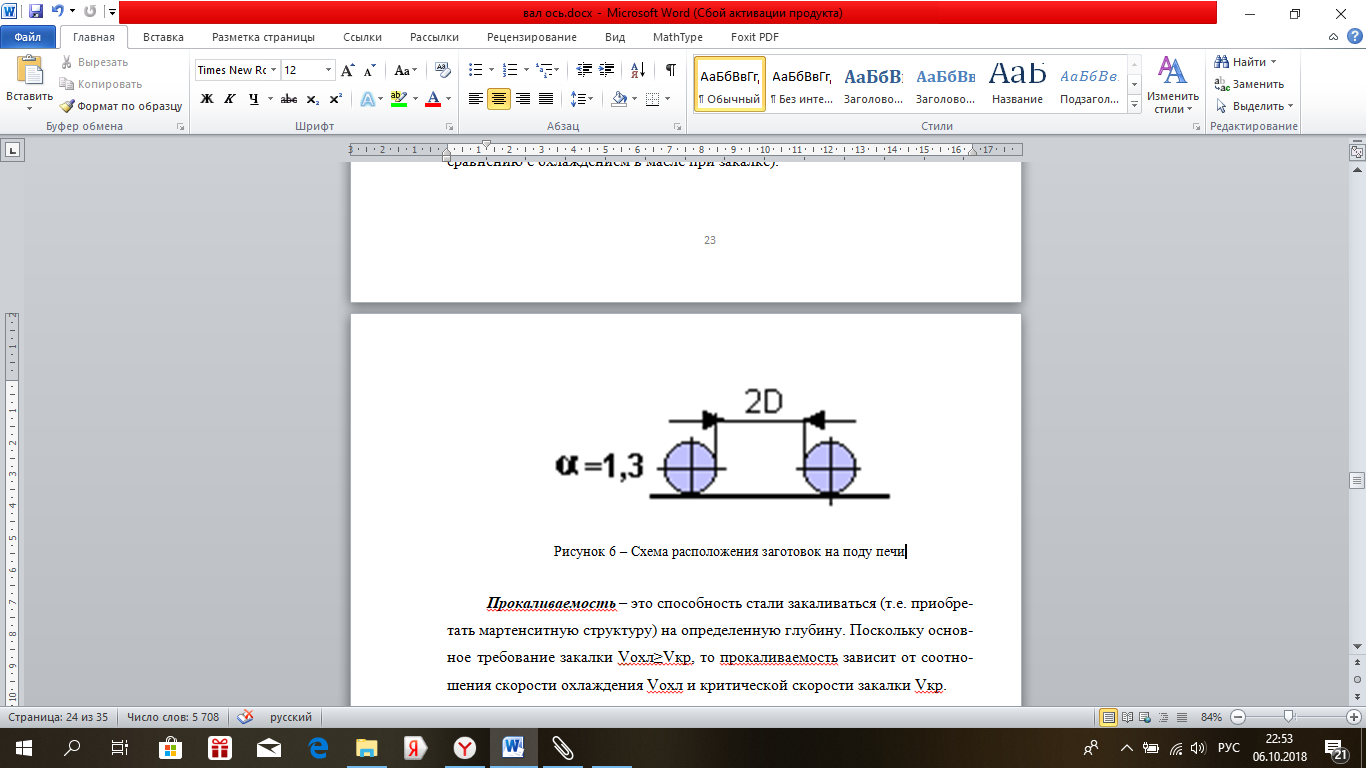

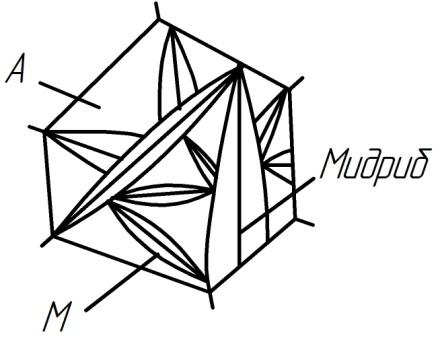

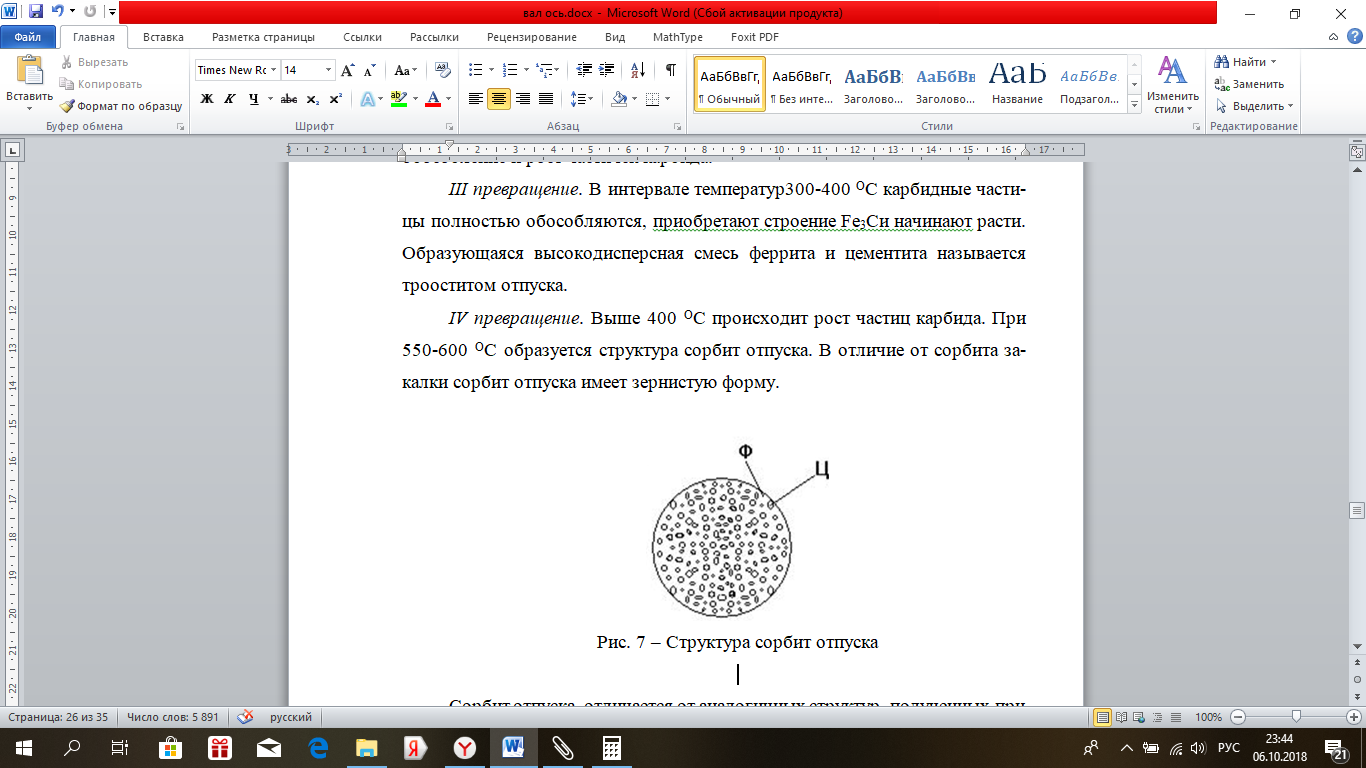

Технологические свойства стали 35 представлены в табл. 6. Таблица 6 – Технологические свойства стали 35

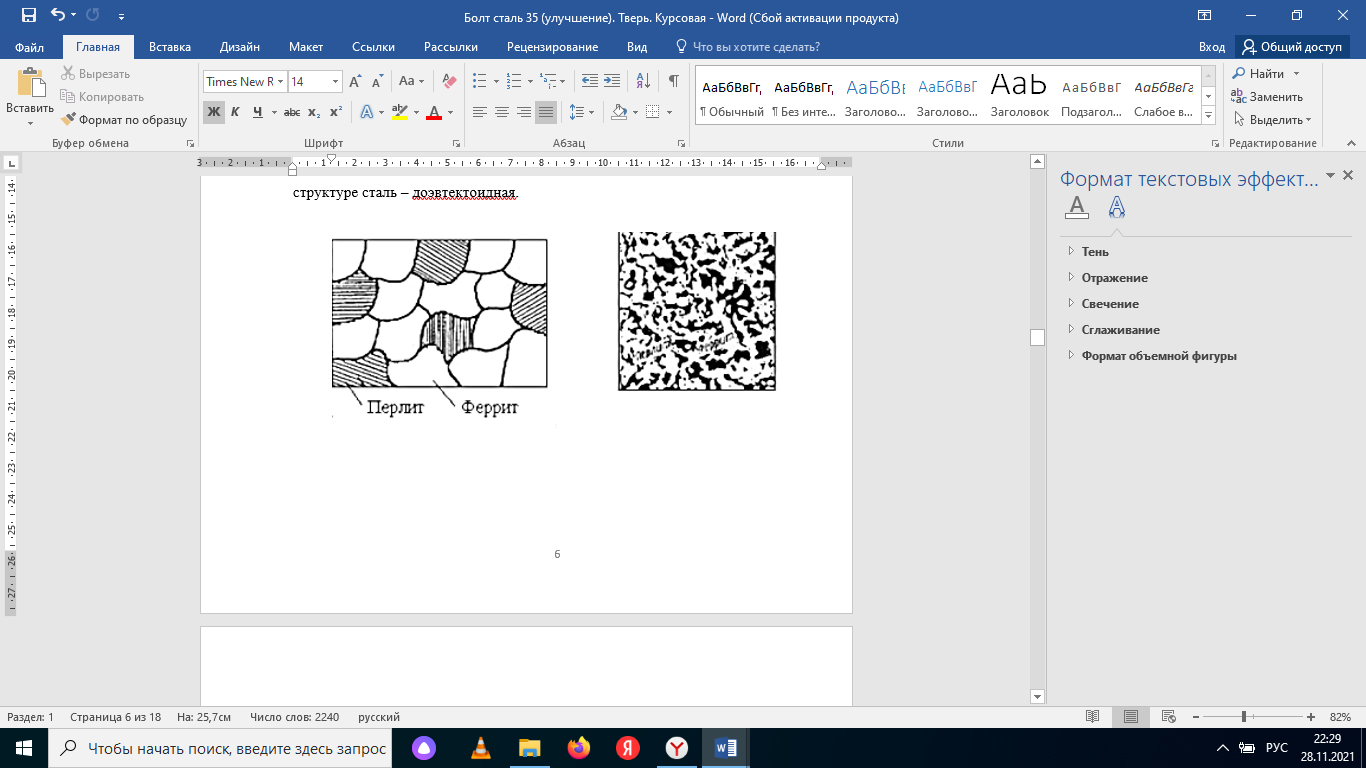

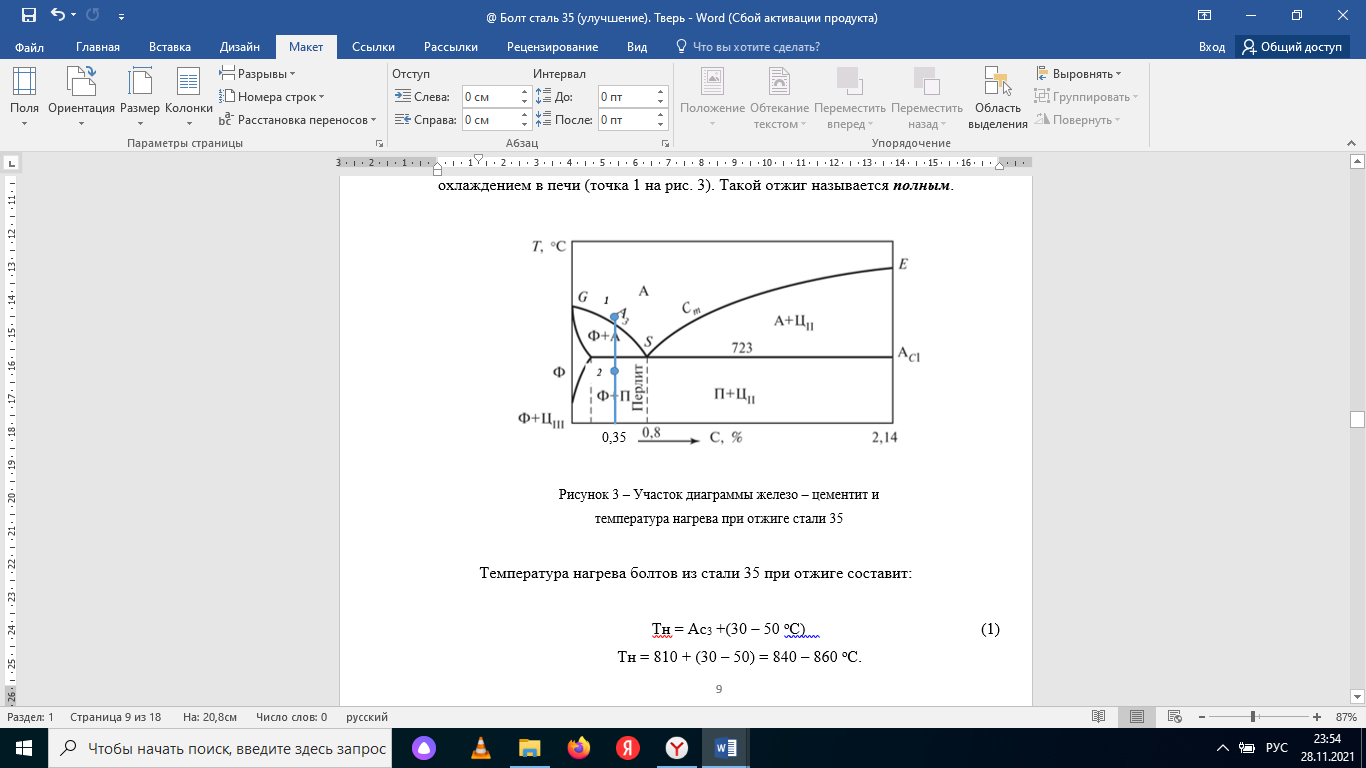

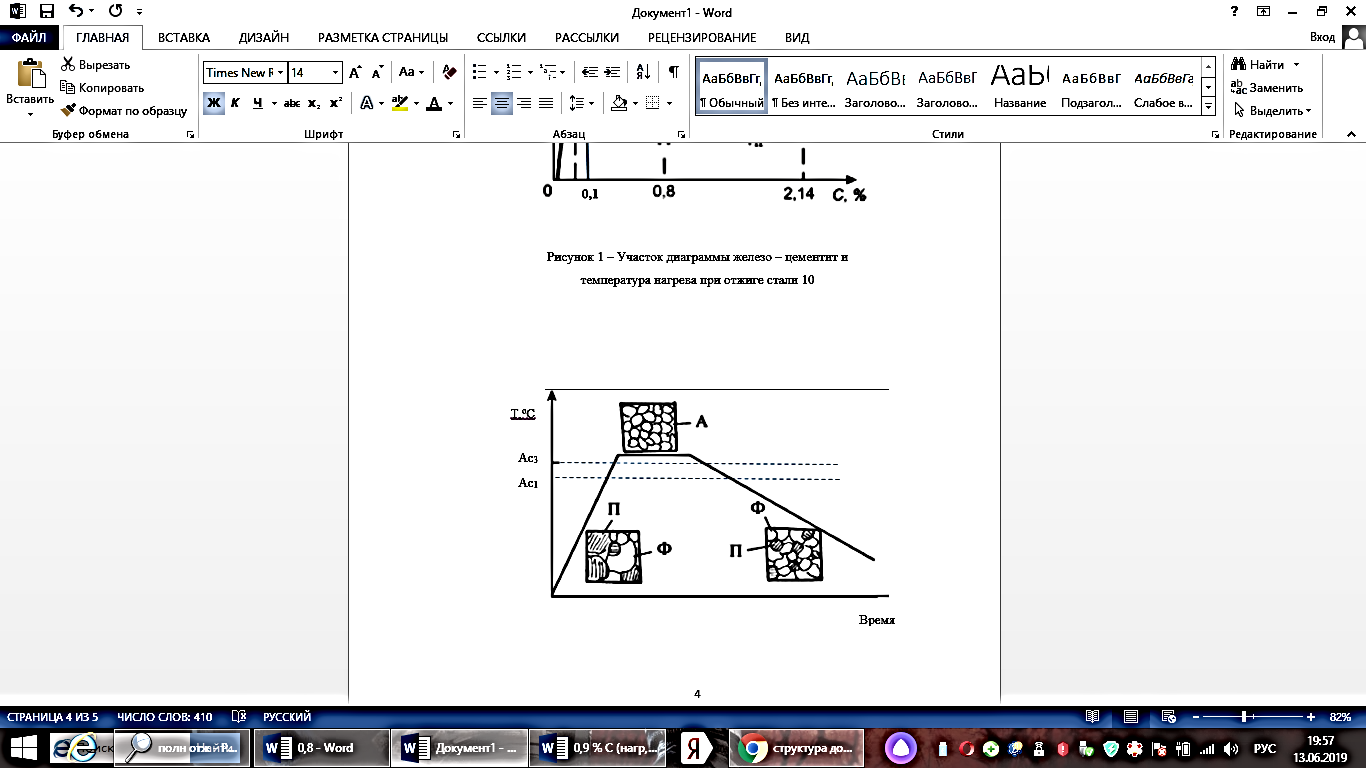

Структура стали 35 в исходном состоянии – феррито-перлитная (рис. 1), о структуре сталь – доэвтектоидная.  Рисунок 1 – Структура доэвтектоидной стали 2 Условия эксплуатации болтов и требуемые свойства Машиностроительный крепёж может иметь различное назначение и выполнять самые разные задачи – от простого формирования целостности конструкции до восприятия основной несущей силовой нагрузки на конструкцию. Чем больше нагрузка на крепёж, тем более высокой прочностью он должен обладать. В зависимости от назначения и области применения крепёж изготавливают различных классов прочности, соответственно из разных марок сталей. На рис. 2 представлен шестигранный болт с гайкой.  Рисунок 2 – Болт шестигранный с гайкой Болт – это крепежная деталь в виде цилиндрического стержня с головкой на одном конце и резьбой на другом. На резьбовой конец болта навинчивается гайка, под гайку, при необходимости, подкладывают плоскую и/или пружинную шайбу. Болты, выпускаемые современной промышленностью, могут значительно отличаться по классам своей прочности, что зависит преимущественно от марки стали, которая была использована для их изготовления. Для соединения элементов легкой ненагруженной конструкции подойдут болты более низкого класса прочности, а для крепления ответственных конструкций, эксплуатирующихся под значительными нагрузками, необходимы высокопрочные изделия. Наиболее примечательными из таких конструкций являются башенные и козловые краны, соответственно, болты, отличающиеся самой высокой прочностью, стали называть «крановыми». Такие болты изготавливают из сталей, обеспечивающих высокую прочность. Болты – детали, работающих в условиях повышенного износа и динамических нагрузок, но не испытывающих значительных напряжений. Основные требования, предъявляемые к высокопрочным болтам: - повышенная прочность и твердость по всему сечению деталей; - высокая ударная вязкость (для восприятия ударных нагрузок); - хорошие технологические свойства (например, обрабатываемость резанем); - хорошая закаливаемость – способность сталей воспринимать закалку, т.е. получать мартенситную структуру и повышать твердость в 2-3 раза; - достаточная прокаливаемость – способность стали приобретать мартенситную (или троосто-мартенситную) структуру на определенную глубину при закалке; - невысокая стоимость. Таким образом, материал, применяемый для изготовления болтов, должен обеспечивать после соответствующей упрочняющей термической обработки комплекс повышенных механических свойств – прочности, ударной вязкости и твердость деталей 28–30 HRC. 3 Выбор способа термической обработки болтов из стали 35 3.1 Предварительная термообработка Для снижения твердости и улучшения обрабатываемости резанием для стали 35 проводят предварительную термическую обработку – отжиг. Также при отжиге происходит уменьшение напряжений, полученных при предыдущих видах обработки (ковке, прокатке и т. д). Температура критических точек стали 35 оС: Ac1 = 730, Ac3 = 810. Отжиг – вид термообработки, при котором нагрев доэвтектоидных по структуре сталей проводят до температур на 30 – 50 оС выше критической точки Ас3 (линия GS на диаграмме железо – цементит) с последующим медленным охлаждением в печи (точка 1 на рис. 3). Такой отжиг называется полным.  Рисунок 3 – Участок диаграммы железо – цементит и температура нагрева при отжиге стали 35 Температура нагрева болтов из стали 35 при отжиге составит: Тн = Ас3 +(30 – 50 оС) (1) Тн = 810 + (30 – 50) = 840 – 860 оС. Полный отжиг сопровождается превращением при нагреве исходной структуры стали 35 феррит и перлит в аустенит и дальнейшим превращением аустенита в феррито-перлитную структуру при охлаждении, обладающую максимальной пластичностью и низкой твердостью. После отжига структура стали 35 – феррит и перлит. Детали из стали 35 после отжига имеют пониженную твердость (HВ 163) и прочность, что улучшает обрабатываемость резанием. Изменение структур доэвтектоидной стали 35 при полном отжиге показано на рис. 4.  Рисунок 4 – Изменение структуры доэвтектоидной стали 35 при полном отжиге График отжига болтов из стали 35 представлен на рис. 5.  Рисунок 5 – График отжига деталей из стали 35 3.2 Окончательная термическая обработка Для получения повышенной ударной вязкости, прочности и твердости по всему сечению деталей целесообразно применять объемную закалку с высоким отпуском. Упрочняющей термической обработкой является закалка. Закалка – вид термообработки, который заключается в нагреве стали до определенных температур, выдержке при этих температурах и последующем охлаждении со скоростями выше критической скорости закалки. Критическая скорость закалки – минимальная скорость, при охлаждении с которой обеспечивается получение структуры мартенсита, обладающей высокой твердостью. Различают два вида закалки полную и неполную. Полная закалка заключается в нагреве до температур на 30-50 ℃ выше критической точки Ас3. Такой вид закалки проводятся для доэвтектоидных сталей, в том числе и стали 35. Неполная закалка заключается в нагреве до температур на 30-50 ℃ выше критической температуры Ас1. При проведении неполной закалки при нагреве образуется структура, состоящая из аустенита и феррита, которая при охлаждении превращается в мартенсит и феррит. Феррит, являясь самой мягкой структурной составляющей, значительно снижает твердость закаленной стали, поэтому его наличие в структуре является нежелательным. Неполная закалка для доэвтектоидных сталей не проводится. При полной закалке при нагреве исходная ферито-перлитная структура превращается в аустенит, при последующем охлаждении аустенит превращается в мартенсит, обладающий высокой твердостью. Таким образом, для среднеуглеродистых доэвтектоидных сталей целесообразно проведение полной закалки. Температуры нагрева при закалке определяем так же, как и при полном отжиге: Тн = 810 + (30 – 50) = 840 – 860 оС. Общая продолжительность нагрева, т.е. общее время пребывания изделий в нагревающей среде (τобщ), состоит из двух слагаемых: времени нагрева до заданной температуры (τн) и времени выдержки при этой температуре (τв): τобщ = τн + τв (2) Время выдержки при заданной температуре (τв) можно упрощенно принять равным 5 мин для углеродистых сталей. Время нагрева до заданной температуры вычисляется по формуле: τн = aD, (3) где а - коэффициент, определяемый экспериментально, с/мм; D - диаметр изделия, мм. Значения коэффициента а зависит от условий нагрева и формы изделия. Для круглого сечения при нагреве в электропечи а = 40 – 50. Примем а=45, D=20 мм. По формуле (2) определяется время при всестороннем нагреве. Если нагреваются несколько изделий с различным расположением на полу печи, то получаемый результат надо умножить на коэффициент равномерности нагрева, который при заданном расположении деталей (рис. 6) равен 1,7. Получим, τн = 45*20*1,7 = 1530 с ≈ 25 мин. Тогда, общее время нагрева составит: τобщ = 25 + 5 = 30 мин = 0,5 ч.  Рисунок 6 – Схема расположения заготовок на полу печи При закалке для охлаждения деталей из углеродистой стали 35 применяют воду, что связано с большой критической скоростью закалки и небольшой прокаливаемостью углеродистых сталей. Охлаждение в воде позволяет получить структуру мартенсита по всему сечению. Мартенсит представляет собой пересыщенный твердый раствор углерода в α-железе, имеет тетрагональную кристаллическую решетку. Мартенсит образуется при резком переохлаждении аустенита ниже температуры начала мартенситного превращения практически мгновенно. Кристаллы имеют форму пластин, в плоскости шлифа под микроскопом структура мартенсита выглядит как отдельные иглы, ориентированные под определенными углами друг к другу (рис. 7).  Рисунок 7 – Схема образования игольчатого мартенсита Детали после закалки будут обладать высокой твердостью и большими внутренними напряжениями, образованными в процессе закалки. Структура стали 35 после закалки – мартенсит закалки. Мартенсит закалки – неравновесная структура, сохраняющаяся при низких температурах. При закалке возникают большие внутренние напряжения в результате объемных изменений: мартенсит имеет больший объем, чем аустенит. Для получения более равновесного состояния после закалки изделия подвергают отпуску, нагревая их до температур ниже Ас1. Отпуском называют термическую операцию, заключающуюся в нагреве закаленной стали до температуры ниже Аc1 (линия PSK на диаграмме железо – цементит), с последующей выдержкой и охлаждением с заданной скоростью. В процессе нагрева происходят объемные и структурные изменения в стали. Так как сталь 35 не склонна к отпускной хрупкости, охлаждение при отпуске необходимо проводить на воздухе. Выбор температуры нагрева при отпуске обусловлен необходимостью получения требуемого уровня твердости и механических свойств стали. С повышением температуры отпуска происходит значительное увеличение пластических характеристик (относительного удлинения δ и относительного сужения ψ), ударной вязкости KCU (ан), при этом происходит некоторое снижение твердости HB, прочностных свойств (предела прочности при растяжении σв, предела текучести σт, предела выносливости σ-1). Для получения требуемой твердости 28–30 HRC необходимо проведение высокотемпературного (высокого) отпуска с нагревом до температур 550-600 оС. Время нагрева и выдержки при высоком отпуске назначается из расчета 20 мин + 1 мин на 1 мм сечения. Таким образом, общее время нагрева при высоком отпуске составит: τобщ = 20+20*1 = 40 мин. Различают четыре основных превращения, происходящих при отпуске, т.е. при нагреве закаленной стали. I превращение (в интервале температур 80 –200 оС). В отдельных участках исходного мартенсита происходит выделение тончайших пластин карбида железа, так называемый ε-карбид, по составу близкий к Fe2C. В результате образуется структура отпущенный мартенсит. II превращение. В интервале температур 200-300 оС остаточный аустенит переходит в отпущенный мартенсит. При этом происходит уменьшение тетрагональности мартенсита и при температурах ближе к 300 оС начинается обособление и рост частичек карбида. III превращение. В интервале температур 300-400 оС карбидные частицы полностью обособляются, приобретают строение Fe3Cи начинают расти. Образующаяся высокодисперсная смесь феррита и цементита называется трооститом отпуска. IV превращение. Выше 400 оС происходит рост частиц карбида. При 550-600 оС образуется структура сорбит отпуска (рис. 8). В отличие от сорбита закалки сорбит отпуска имеет зернистое строение.  Рисунок 8 – Структура сорбит отпуска Сорбит отпуска, отличается от аналогичных структур, полученных при непрерывном охлаждении. Выделения цементита в нем имеют зернистую форму, тогда как после непрерывного охлаждения из аустенитной области они имеют пластинчатую форму. При одинаковой твердости троостит и сорбит отпуска по сравнению с трооститом и сорбитом, полученным при непрерывном охлаждении, имеют более высокие значения пределов текучести и ударной вязкости. Поэтому закалку с высоким отпуском часто называют улучшением. График закалки и высокого отпуска болтов из стали 35 представлен на рисунке 9. После назначенных режимов термообработки болты из стали 35 будут обладать следующими механическими свойствами: - предел прочности при растяжении σВ=660 МПа, - предел текучести σт=470 МПа, - относительное удлинение δ=17 %, - относительное сужение ψ=67 %, - ударная вязкость KCU=137 Дж/см2, - твердость по Роквеллу 28–30 HRC.  Рисунок 9 – График закалки и высокого отпуска болтов из стали 35 ЗАКЛЮЧЕНИЕ В данной работе проведен анализ условий работы болтов из стали 35. Установлено, что эти детали работаю в условиях динамических нагрузок. Поэтому основными требованиями к болтам являются высокая ударная вязкость и повышенные твердость и прочность по всему сечению деталей. В работе представлена характеристика стали 35, ее химического состава, механических и технологических свойств. Учитывая предъявляемые требования для среднеуглеродистой стали 35 были выбраны следующие виды термической обработки: предварительная термообработка – полный отжиг; окончательная термическая обработка, состоящая из полной закалки с высоким отпуском. В ходе работы назначены режимы термической обработки, представлены структуры и механические свойства, полученные в результате назначенных режимов. СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ 1. Марочник сталей и сплавов / В. Г. Сорокин, А. В. Волосникова, С. А. Вяткин и др; Под общ. ред. В. Г. Сорокина. – М.: Машиностроение, 1989. – 640 с. 2. Марочник сталей и сплавов. 2-е изд., доп. и испр./ А.С. Зубченко, Н.М. Колосков, Ю.В. Каширский и др. Под общей ред. А.С. Зубченко - М.: Машиностроение, 2003. – 784 с. 3. Адаскин, А. М. Материаловедение и технология материалов [Текст]: учебное пособие / А. М. Адаскин, В. М. Зуев. – 2-е издание. – М.: Форум: Инфра-М, 2016. – 336 с. 4. Арзамасов, Б. Н. Материаловедение: учеб. для вузов / Б. Н. Арзамасов, В. И. Макарова, Г. Н. Мухин и др. – М.: МГТУ им. Баумана, 2004. – 648 с. 5. Гузанов, Б. Н. Классификация и правила маркировки металлических материалов: учеб. пособие. Специальность 280705 пожарная безопасность. Направление подготовки 280700 Техносферная безопасность / Б. Н. Гузанов, А. В. Алимов. – Екатеринбург: Уральский институт ГПС МЧС России, 2014. – 41 с. 6. Колесов, С. Н. Материаловедение и технология конструкционных материалов: учеб. для вузов / С. Н. Колесов, И. С. Колесов. – М.: Высшая шк., 2004. – 519 с. 7. Пейсахов, А. М. Материаловедение и технология конструкционных материалов: учеб. для вузов / А. М. Пейсахов, А. М. Кугер. – СПб.: изд-во Михайлова, 2004. – 407 с. 8. Фетисов, Г.П. Материаловедение и технология материалов: Учебник / Г. П. Фетисов, Ф. А. Гарифуллин. – М.: ИНФРА-М, 2015. – 397 с. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||