Наноматериалы. Захаркин 2371-63. Курсовая работа По дисциплине Наноматериалы в нефтехимической промышленности На тему Химические методы получения нанопорошков

Скачать 330.31 Kb. Скачать 330.31 Kb.

|

|

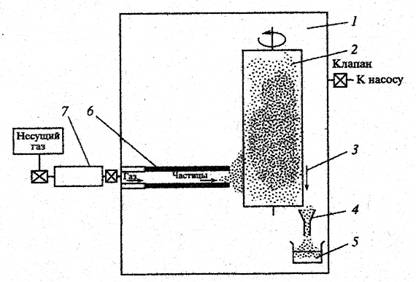

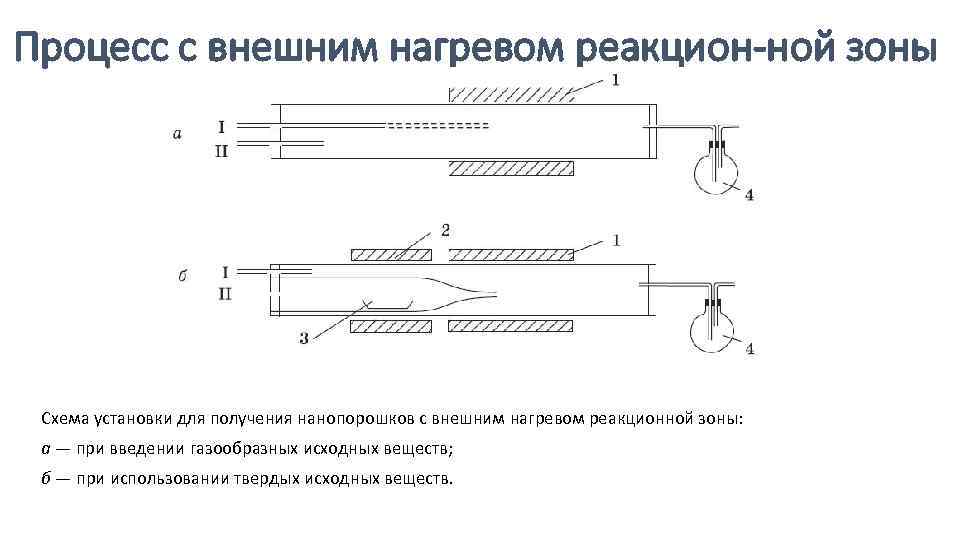

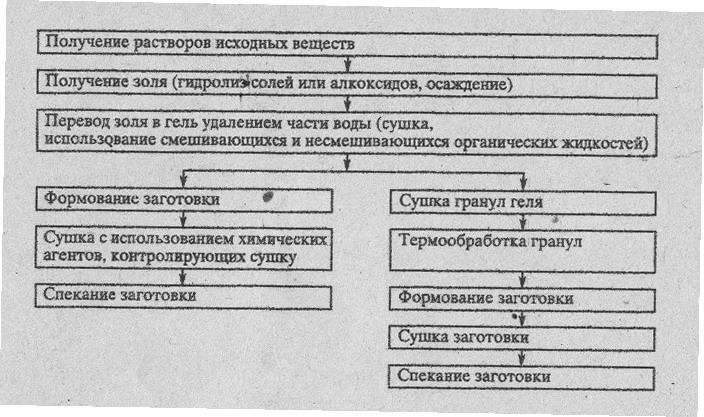

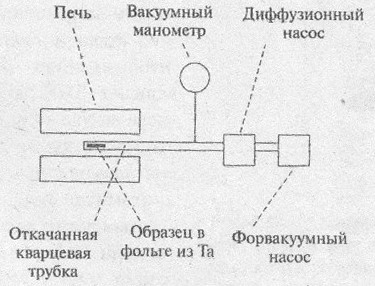

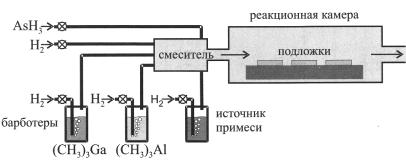

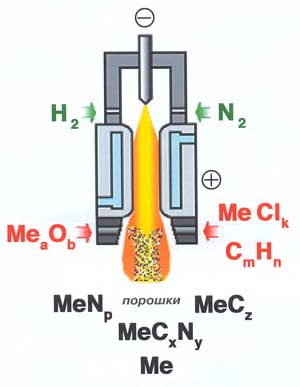

МИНОБРНАУКИ РОССИИ Федеральное государственное бюджетное образовательное учреждение высшего образования «Казанский национальный исследовательский технологический университет» (ФГБОУ ВО «КНИТУ») Кафедра: «Технология конструкционных материалов» Курсовая работа По дисциплине: «Наноматериалы в нефтехимической промышленности» На тему: «Химические методы получения нанопорошков» Работу выполнил Студент группы 2371-63……………………………………………………………...……Захаркин А.С. Работу проверил Доцент кафедры «ТКМ»……………………………………………………………..…….Кузнецов В.Г. Казань 2019 Содержание 1. Методы восстановления………………………………………………………………………….(3стр) 2. Метод газофазных химических реакций………………………………………………….......(4-5стр) 3. Процесс с внешним нагревом реак-ой зоны………………………………………………….(5-7стр) 4. Процессы термической диссоциации или пиролиза………………………………………....(7-9стр) 5. Плазмохимический синтез…………………………………………………………………....(9-10стр) 6. Золь-гель метод……………………………………………………………………………....(10-11стр) 7. Метод гидролиза солей металлов…………………………………………………………..(11-12стр) 8. Термолиз……………………………………………………...………………………………….(12стр) 9. Получение нанопорошков электрохимическими методами……………………………...(12-13стр) 10. Химическое осаждение из газовой фазы……………………………………………........(13-14стр) 11. Плазменный способ………………………………………………………………………...(14-15стр) 12. Источники……………………………………………………………………………………....(16стр) Методы восстановления[3] Получение нанопорошков, чаще всего металла, путем восстановления его из исходных кислородсодержащих соединений. Процесс восстановления может быть также конечным этапом получения нанопорошков металлов другим методом. Восстановление оксидов и других твердых соединений металлов Один из наиболее распространенных и экономичных способов получения нанопорошков. Восстановители: • газы — водород, монооксид углерода, конвертированный природный газ; • твердые восстановители — углерод (кокс, сажа), металлы (натрий, калий), гидриды металлов. Исходное сырье: оксиды, гидроксиды, другие химические соединения металлов, руды и концентраты после соответствующей подготовки (обогащение, удаление примесей и т. п. ), отходы и побочные продукты металлургического производства. Размер и форма синтезируемого порошка зависят от состава и свойств как исходного материала, так и восстановителя, а также темпера туры и времени восстановления. Взаимодействие с газами (Н2, СО) и углеродом Получают металлы: Fe, W, Ni, Re, Mo, Си, Со. Данным процессам восстановления соответствуют реакции: • МеО + Н2 —> Me + Н20, • МеО + СО —> Me + Сo2, • МеО + С —> Me + Со Взаимодействие с гидридами Используется для получения нанопорошков Zr, Та, Hf, Cr, Nb. Химическая реакция: МеО + СаН2 = Me + СаО + Н2, где МеО — оксид металла Для получения наноматериала высокой чистоты необходимо применение реагентов, содержащих мало примесей, поскольку чистота конечного продукта в значительной степени зависит от чистоты исходного сырья и восстановителя. Химическое восстановление металлов из растворов Восстановление ионов металла из водных растворов их солей: восстановители Н2, Со, гидразин, гипофосфит, формальдегид и др. H2, Сo процесс проводится при повышенных температурах (около 200 °С) и высоких давлениях (более 5 МПа) в автоклавах. Исходным сырьем в этом случае являются растворы сернокислых или аммиач ных солей соответствующих металлов. Данным способом по лучены порошки Си, i, Со, Ag и композиции N на их основе. Сильные восстановители: гидразин, гипофосфит, формальдегид и др. Таким способом произведены нанопорошки Fe, Ni, Со, Си и композиции на их основе с частицами сферической формы размером менее 5 нм. Сложности при получении нанопорошков металлов и сплавов: • высокая реакционная способность • в некоторых случаях пирофорность. Метод газофазных химических реакций[1] Основан на синтезе наноматериалов в ходе химического взаимодействия, протекающего в атмосфере паров легколетучих соединений. Все многообразие газофазных химических реакций можно, применительно к получению наноматериалов, разделить на: • реакции разложения, протекающие с участием одного исходного химического соединения: А = В + С • реакции между двумя и более химическими соединениями: А + В = С + D Обязательным условием использования первого типа химических реакций является существование подходящего химического соединения, содержащего все элементы конечного продукта, что встречается нечасто, поэтому второй тип газофазных реакций является более распространенным. Для проведения газофазной химической реакции исходные вещества должны быть легколетучими. В качестве исходных соединений используются: • галогениды, особенно хлориды, металлов; • оксихлориды металлов МОn. С1m, • алкооксиды (OR)n, M • алкильные соединения M(R)n, • пары металлов и т.д. Для газофазного получения наночастиц применяются установки, различающиеся способами подвода и нагрева испаряемого материала, составом газовой среды, методами осуществления процесса конденсации и отбора получаемого порошка. Например, порошок осаждают на охлаждаемый вращающийся цилиндр или барабан и счищают с него скребком в приемную емкость. Схема конструкции аппарата для газофазного синтеза металлических нанопорошков включает (рис. 2) рабочую камеру 1, охлаждаемый барабан 2, скребок 3, воронку 4, приемную емкость для порошка 5, нагреваемый трубчатый реактор 6, устройство 7 для регулируемой подачи испаряемого материала и несущего газа. В трубчатом реакторе 6 испаряемый материал смешивают с несущим инертным газом и переводят в газофазное состояние.  Рис. 2 Схема аппарата для газофазного синтеза металлических нанопорошков Полученный непрерывный поток кластеров или наночастиц поступает из реактора в рабочую камеру 1 аппарата, в которой создается давление порядка 1 – 50 Па. Конденсация наночастиц и осаждение их в виде порошка происходит на поверхности охлаждаемого вращающегося барабана 2. с помощью скребка 3 порошок удаляют с поверхности барабана; затем он через воронку 4 поступает в приемную емкость 5 и направляется на дальнейшую переработку. В отличие от испарения в вакууме, атомы вещества, испаренного в разреженной атмосфере, быстрее теряют кинетическую энергию из-за столкновения с атомами газа и образуют зародыши кристаллов (кластеры). При их конденсации образуются Нанокристаллические частицы. Так в процессе конденсации паров алюминия в среде водорода, гелия и аргона при различных давлениях газов получают частицы размером 100-20 нм.  Рис 3.2 Схема установки Рис 3.2 Схема установкиДля введения реакционного газа служат трубки I и II. Печь 1 осуществляет нагрев реакционной зоны. Дополнительная печь 2 служит для подогрева исходного вещества 3 в случае необходимости его испарения непосредственно в реакционном сосуде (б). Газообразные продукты реакции попадают в емкости 4, где происходит их охлаждение и конденсация. Реакционную трубку, как правило, изготавливают из кварца, керамического материала или глинозема. В газовой фазе можно получать нанодисперсный TiN с размером частиц около 10 нм. • Сначала при пропускании газа NH4C над порошком металла при 400 °С образуется гидрид титана: Ti —> Тi.H,924 • При азотировании гидрида титана в газовой смеси NH4C + NH3 происходит синтез нитрида титана Тi.H,924 —> Ti.NNH4C играет роль поставщика водорода при получении гидрида титана, а на стадии синтеза нитрида Ti он активизирует процессы переноса через газовую фазу и препятствует росту частиц. В этом методе получения проблемой является отделение наночастиц от газовой фазы. Частицы имеют наноразмеры, их концентрация в газовом потоке мала, а температура газа достаточно высокая. • центробежное осаждение в агрегатах типациклонов: циклоны с жидкой пленкой, специальные газовые центрифуги, холодный вращающийся барабан.  Рис 3.5 Схема аппарата для получения нанопорошков в ходе газообразных хим.реакций. Рис 3.5 Схема аппарата для получения нанопорошков в ходе газообразных хим.реакций.1-нагреваемый реактор, 2-рабочая камера, 3-холодный вращающийся цилинрд,4-ёмкость для сбора нанопорошка Преимущества метода газофазных реакций являются: • возможность синтеза ряда уникальных соединений; • узкое распределение частиц по размерам; • высокая чистота продукта. Недостатком метода газофазных реакций можно отметить необходимость использования сложного специального оборудования. Процессы термической диссоциации или пиролиза[3] Исходные реагенты соли изкомолекулярных органических кислот: н формиаты, оксалаты, ацетаты метал лов, а также карбонаты и карбонилы металлов. Диссоциация проводится в температурном интервале 200 400 °С. Инициировать разложение можно различными способами. Чаще всего р применяется тепловая энергия, но можно использовать и высокочастотное излучение, лазерное излучение, ионизирующее излучение, поток плазмы, поток электронов, тепло, выделяющееся при трении, и др. Суммарную реакцию пиролиза формиатов можно предста вить в общем виде следующим образом: (НСOО)2Ме > МеО + Н2 + Сo + Сo2 + Н20 + Me Реакция восстановления оксидов металлов газами Сo и Н2, выделяющимися при пиролизе, в этом случае рассматривается как вторичная. Согласно данной схеме происходит разложение формиатов Си и Zn.. В случае получения Mn, Fe, Со, Ni, Zn, Са на первом этапе происходит разложение формиата: (НСОО)2Ме > Me + Н2 + 2Сo2. Однако по мере накопления продуктов этой реакции мо гут развиваться вторичные процессы окисления: • при пиролизе формиатов Ni преобладает выход свободного металла, • при пиролизе формиатов Мп и Fe — оксидов металлов. Формиат кобальта занимает промежуточное положение: об разуется 50-60% СоО и 40-50% Со. Температуры разложения свежеприготовленных формиатов повышаются в ряду Fe > Ni > Со > Сu. При этом скорости разложения меняются в обратном порядке. На свойства получаемого нанопорошка влияют: • время изотермической выдержки, • толщина слоя формиата • градиент температуры в реакционной зоне и др. При определенных температурных условиях термического распада формиатов возможно образование нанопорошка, каждая частица которого покрыта полимерной оболочкой. Например, при разложении двухводных формиатов железа и никеля образуются частицы, состоящие из Fe304 и NiO с раз мерами 20 и 50 нм и полимерного покрытия толщиной 3-5 нм, соответственно. Схему разложения оксалатов Мп, Fe, Си можно представить в следующем виде: Ме.С204 —> Ме.О + С02, оксалаты Со, Ni, Си и Zn диссоциируют по уравнению: Ме.С204 —> Ме.О + 2С02. Методом пиролиза оксалатов, формиатов и других солей получают порошки с размером частиц около 100 нм. Термической диссоциацией карбонилов, протекающей по реакции: • Мех(СО)у —> х Me + у СО при t возможно получение нанопорошков Ni, Mo, Fe, Cr, W. Так же карбонильным способом синтезируют полиметаллические пленки с наноструктурой. Процесс заключается в термиической диссоциации смеси карбонилов металлов на нагретой подложке. Реакция проводится при температурах до 500 °С, размер кристаллитов в пленке порядка 20 нм. При получении порошков сложных соединений целесообразно использовать в качестве исходных двойные соли, комплексные соединения, органические вещества или твердые растворы, в которых соотношение компонентов наиболее близко к синтезируемому соединению. Примеры: Нанопорошки Al.N со средним размером 8 нм синтезировали путем разложения в аммиаке полиамида алюминия при 630 °С. Бориды переходных металлов получали разложением боргидридов при 330-430 °С. Разложением полимеров типа полиборазола и поливинилборазола получали ВС4 и BN. Наноразмерные порошковые композиции WCCo изготавливали разложением смеси вольфрамата триэтилендиаминкобальта и вольфрамовой кислоты или метавольфрамата аммония и хлористого кобальта. Порошки имели размер 20-40 нм. Разложение соединений можно проводить в ударной трубе. Закрытую с обеих сторон трубу перегораживают на неравные части тонкой диафрагмой, например, из алюминиевой фольги. Более длинную часть трубы заполняют под давлением 1000-2500 Па разлагаемым соединением. Другую часть трубы заполняют гелием или смесью гелия с азотом до тех пор, пока разделительная мембрана не прорвется. При разрыве образуется ударная волна, во фронте которой темпера тура достигает 2000 К. Металлоорганические соединения разлагаются за несколько микросекунд (нанопорошки Pb, Fe). Преимущества: • высокая производительность; • экономичность. Недостатки: • содержание значительных количеств оксидов в металлических порошках; • пирофорность получаемого продукта. Плазмохимический синтез[3] Осуществляется с использованием низкотемпературной плазмы дугового или тлеющего разрядов (обычного, высокочастотного или сверхвысокочастотного разрядов. В качестве исходного сырья используются металлы, галогениды или другие соединения. Взаимодействие плазмы с обрабатываемым веществом обеспечивает плавление, диспергирование, испарение, а затем восстановление и синтез продукта с размером частиц до нанометров, включая параметры так называемого критического зародыша. Наиболее универсальный способ получения нанопорошков металлов, сплавов и соединений – восстановление и синтез в химически активной плазме. За счет достаточно высокой температуры плазмы (до 10000 К) и высоким скоростям взаимодействия обеспечивается переход практически всех исходных веществ в газообразное состояние и их последующим взаимодействием и конденсацией продуктов в виде нанопорошка с частицами правильной формы, имеющими размеры от 10 до 200 нм (рис.2.11). Наиболее высокие температуры и мощность обеспечивается при использовании установок с дуговыми плазмотронами, а наиболее чистые и однородные нанопорошки получаются при использовании СВЧ-плазмотронов (плазменный генератор), газоразрядное устройство для получения низкотемпературной плазмы. Распространены высокочастотные и дуговые плазмотроны. В высокочастотных плазмотронах (мощностью до 1 МВт) плазмообразующее вещество нагревается в разрядной камере (обычно вихревыми токами), в дуговых плазмотронах (мощность 100 Вт - 10 МВт) - проходя через сжатую электрическую дугу с высокой концентрацией энергии). При использова-нии активных сред, содержащих углерод, азот, бор или кислород плазмохи-мическим синтезом получают нанопорошки нитридов, боридов и оксидов разных элементов, а также многокомпонентные соединения. При использовании восстановительных сред возможно получение порошков тугоплавких металлов из оксидов (рис. 2.6).  Рис 2.6. Схема установки для получения порошков тугоплавких металлов методом плазмохимического синтеза(восстановление оксидов):1-корпус, 2-рукавные фильтры,3- реакционная камера,4-плазмотрон, 5-устройство ввода восстанавливаемого продукта в плазменную струю, 6-труба отжига порошка, 7-разгрузочное устройство. Преимуществом данного метода является отсутствие температурных ограничений, существующих в традиционных технологиях, позволяет интенсифицировать физико-химические процессы и обеспечивает создание продуктов требуемого химического состава, агрегатного состояния и форморазмеров, в том числе и в виде нанопорошков. Недостатком данного метода является достаточно широкий разброс по размерам для оксидов и сложных композиций. Золь-гель метод[3] Золь-гель метод включает несколько основных технологических фаз (рис. 5.). Первоначально получают водные или органические растворы исходных веществ. Из растворов образуют золи (коллоидные системы) с твердой дисперсной фазой и жидкой дисперсионной средой для получения золя используют, например, гидролиз солей слабых оснований или алкоголятов. Можно использовать и другие реакции, приводящие к образованию стабильных и концентрированных золей (например, применение пептизаторов – веществ, препятствующих распаду агрегатов частиц в дисперсных системах). Эффективным является нанесение на наночастицы в процессе гидролиза защитного слоя из водорастворимых полимеров или ПАВ, добавляемых вместе с водой в процессе гидролиза.  Рис. 5. Схема процессов получения нанопорошков золь-гель методом В дальнейшем золь переводят в гель при удалении из него части воды нагреванием, экстракцией соответствующим растворителем. В ряде случаев проводят распыление водного золя в нагретую несмешивающуюся с водой органическую жидкость. Переводя золь в гель, получают структурированные коллоидные системы. Твердые частицы дисперсной фазы соединены между собой в рыхлую пространственную сетку, которая содержит в своих ячейках жидкую дисперсионную среду, лишая текучести систему в целом. Контакты между частицами легко и обратимо разрушаются при механических и тепловых воздействиях.Гели с водной дисперсионной средой называются гидрогелями, а с углеводородной – органогелями. Высушиванием геля можно получать аэрогели или ксерогели – хрупкие микропористые тела (порошки). Порошки используют для формования изделий, плазменного напыления и так далее. Гель можно использовать непосредственно для получения пленок или монолитных изделий. В настоящее время золь-гель метод широко используется для получения наночастиц из неорганических неметаллических материалов. Метод гидролиза солей металлов[1] Для получения коллоидных частиц оксидов. Нанооксиды Ti, Zr, Al, Ir получены гидролизом соответствующих хлоридов, гипохлоридов, сульфатов. Во избежание коагуляции наночастиц для стабилизации коллоидных растворов используются полифосфаты, амины, гидроксильные ионы. Весьма удобно применение гидролиза алкоксидов метал лов. Например, гидролиз алкоксида Si дает возможность получать оксид кремния, у которого мало растворимых солей, не содержащих катионов щелочных металлов. При этом алкоксиды хорошо растворимы в спиртах, их достаточно просто получить при взаимодействии спиртов и металлов. Термолиз[1]  Рис. 4. Установка для получения наночастиц металла путем термического разложения твердого вещества, содержащего катионы металла, молекулярные анионы или металлорганические соединения Наночастицы могут образовываться в результате разложения при высокой температуре твердых веществ, содержащих катионы металлов, молекулярные анионы или металлорганические соединения. Такой процесс называется термолизом. Например, малые частицы лития можно получить разложением азида лития LiN3. Вещество помещается в откачанную кварцевую трубку и нагревается до 400оC в установке, показанной на рис. 4. При температуре около 370оС азид разлагается с выделением газообразного N2, что можно определить по увеличению давления в вакуумированном пространстве. Через несколько минут давление падает до первоначального уровня, показывая, что весь N2 удален. Оставшиеся атомы лития объединяются в маленькие коллоидные металлические частицы. Таким методом можно получить частицы с размерами менее 5 нм. Частицы можно пассивировать, вводя в камеру соответствующий газ. Получение нанопорошков электрохимическими методами[2] Использование электрического тока позволяет осуществить процессы, которые в обычных условиях не происходят или идут очень медленно. Принцип метода электроосаждения заключается в пропускании постоянного тока через водные растворы солей в процессе осаждения из них металлического порошка. • Катод и анод, имеющие форму пластины, погружают в специально подобранный электролит. Для обеспечения чистоты конечного продукта в качестве анода лучше использовать тот же металл, что и осаждаемый. Однако по технологическим причинам это не всегда возможно. • По этой причине, при производстве медного порошка применяют анод из алюминия, а при получении железного порошка — из молибдена или хромоникелевого сплава. Кроме того, к материалу анода предъявляются требования по высокой кислотостойкости и небольшому сопротивлению. В свою очередь, дисперсность получаемого порошка зависит от качества и шероховатости катода. • В ходе процесса электролиза около анода и катода протекает электролитическая реакция, и на катоде выделяется порошок. Осадок с катода периодически удаляется, что необходимо для получения порошка требуемой зернистости и равномерного состава. • Т. к. состав электролита около электродов непрерывно меняется, в ходе процесса осуществляют принудительную циркуляцию электролита в ванне. .Данным методом можно получить около 30 металлов. Продукты этого метода имеют высокую чистоту. Металлы, осаждающиеся на катоде, в зависимости от условий процесса могут получаться в виде порошка, губки или дендритов, которые легко измельчить небольшим механическим воздействием. Электролизные порошки хорошо прессуются, что важно при производстве изделий. Химическое осаждение из газовой фазы[4] Среди разнообразия методов проведения химического осаждения из газовой фазы использование металлорганических соединений в качестве исходных газообразных реагентов дает наилучший результат при создании совершенных сверхрешеток с резкой границей раздела и толщиной вплоть до одного монослоя.. Термин «металлорганика» относится к обширной группе соединений, имеющих химические связи металл-углерод, а также металл-кислород-углерод и координационные связи между металлами и органическими молекулами. В практике же химического осаждения пленок из металлорганических соединений преимущественно используются алкилы металлов с метиловой (CH3) и этиловой (С2Н5) группами радикалов. Для этих целей подходят соединения металлов (алюминия, бериллия, кадмия, магния, олова, цинка) и полупроводников (галлия, германия, индия, кремния, фосфора). Большинство из этих соединений – это жидкости при комнатной температуре. Их вводят в реакционную камеру в потоке газа-носителя, предварительно насыщенного парами данного соединения в барботере, где газ-носитель проходит в виде пузырьков через жидкое металлорганическое соединение. Осаждение может проводиться как при атмосферном, так и при пониженном давлении реагентов в камере.  Рис 5. Химическое осаждение из газовой фазы. Триметилгаллий и триметилаллюминий служат источником металлов третьей группы. Элементы пятой группы обычно вводятся в форме гидридов, таких как AsH3, как это показано на рисунке. В качестве газа-носителя чаще всего применяют водород, чтобы предотвратить неконтролируемый пиролиз алкилов и гидридов. Плазменный способ[4]  Как известно, плазма — «четвертое состояние вещества» — полностью или частично ионизованный газ, что, в частности, позволяет стабилизировать ее состояние, воздействуя на плазменную струю электромагнитным полем. Применение в химической технологии и металлургии получила термическая или, в иной терминологии, низкотемпературная плазма, для которой, в отличие от космической или термоядерной, характерен диапазон температур 103—104 К, достижимый в специальных электроразрядных устройствах, называемых плазматронами. Как правило, в металлургии используют их электродуговой вариант, но для получения особо чистых материалов можно применять и безэлектродные высокочастотные установки. В первых плазма образуется в результате дугового разряда и затем стабилизируется. Во вторых — вследствие разряда между обкладками конденсатора или при воздействии высокочастотных полей на газовую среду. Подчеркнем: термическая плазма в данном случае является высокотемпературным теплоносителем; с его помощью материал плавится, испаряется, претерпевает физико-химические превращения, а затем конденсируется, т.е. возвращается в твердое состояние. Отсутствие температурных ограничений, существующих в традиционных технологиях, позволяет интенсифицировать физико-химические процессы и обеспечивает создание продуктов требуемого химического состава, агрегатного состояния и форморазмеров, в том числе и в виде нанопорошков. Чтобы раскрыть потенциал плазменной технологии, потребовалась разработка энергофизических и физико-химических основ этого нового научно технического направления При рассмотрении кинетики процессов в плазменных потоках помимо общетеоретических представлений мы использовали закономерности, полученные в итоге собственных исследований диссоциации, испарения и восстановления оксидов А для взаимодействия термической плазмы с распределенным в ней дисперсным веществом мы сформулировали обобщающее положение, получившее общемировое признание, — о лимитировании химических превращений (восстановление, синтез, термическое разложение) стадиями перехода в газовую фазу. Это стимулировало изучение испарения как такового и было положено в основу предложенной нами унифицированной модели струйно-плазменного процесса, включающей смешение дисперсного сырья с теплоносителем, кинетику его перехода в газовую фазу, последующие химические превращения и формообразование в ходе конденсации. Эксперименты подтвердили плодотворность математического моделирования на всех этапах нашего исследования. Таким образом, плазменная порошковая металлургия ныне — одна из наиболее обеспеченных фундаментальными разработками областей плазмохимических технологий. Источники 1. https://uchil.net/?cm=107353 2. https://ru.wikipedia.org/wiki 3. Ю. Цветков “Термическая плазма в нанотехнологиях”. 4. https://electrono.ru/3-1-1-himicheskoe-osazhdenie-iz-gazovoy-fazy-2013_nanoelectron |