Особенности внедрения логистической концепции «just-in-time» на производственном предприятии. Курсовая работа по дисциплине Организация и управление логистической деятельностью в цепях поставок на тему Современные методы управления запасами в логистике на складе

Скачать 394.03 Kb. Скачать 394.03 Kb.

|

|

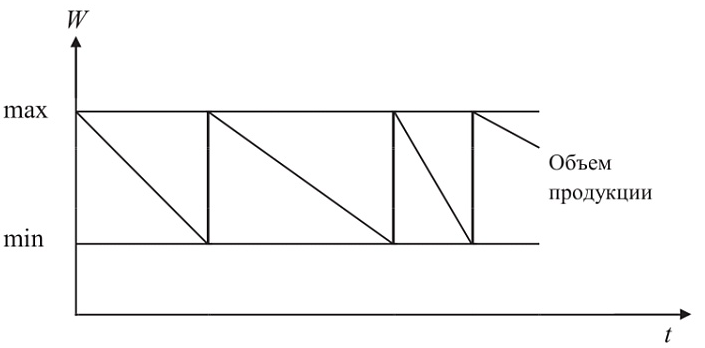

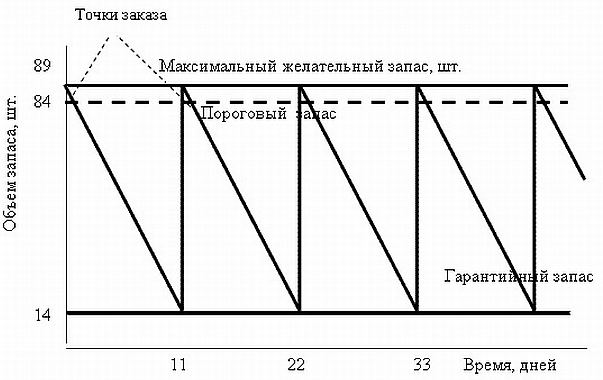

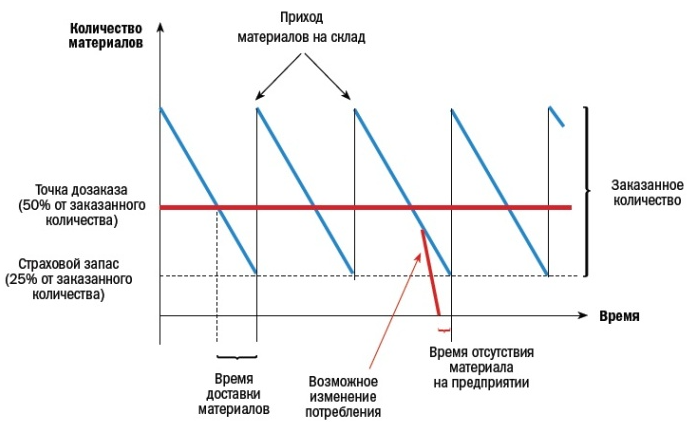

МИНИСТЕРСТВО ТРАНСПОРТА РОССИЙСКОЙ ФЕДЕРАЦИИ Федеральное государственное автономное образовательное учреждение высшего образования «РОССИЙСКИЙ УНИВЕРСИТЕТ ТРАНСПОРТА (МИИТ)» Кафедра «Логистика и управление транспортными системами» КУРСОВАЯ РАБОТА по дисциплине «Организация и управление логистической деятельностью в цепях поставок» на тему «Современные методы управления запасами в логистике на складе» Выполнил студент Очная форма обучения Направление подготовки 38.03.02 «Менеджмент» Профиль «Логистика и управление цепями поставок» 3 курса УМЛ-313 группы Г.А.Рыжанков Проверил работу К.э.н., доцент _____________ Н.В.Черноносов Москва 2022 г. СОДЕРЖАНИЕ ВВЕДЕНИЕ………………………………………………………………..3 ГЛАВА 1. СУЩНОСТЬ, ОСОБЕННОСТИ СОВРЕМЕННЫХ МЕТОДОВ УПРАВЛЕНИЯ ЗАПАСОВ В ЛОГИСТИКЕ НА СКЛАДЕ…………………………………………………………………………5 Сущность современных методов управления запасами в логистике на складе …………………………………………………………………….…5 Классификация современных методов управления запасами на складе……………………………………………………………………………9 Показатели оценки эффективности современных методов управления запасами в логистике на складе …………………………………8 ГЛАВА 2. ПРАКТИЧЕСКОЕ ПРИМЕНЕНИЕ СОВРЕМЕННЫХ МЕТОДОВ УПРАВЛЕНИЯ ЗАПАСАМИ НА СКЛАДЕ В ООО «СТРОЙСЕРВИС»………………………………….………………………….14 2.1 Организационно – экономическая характеристика предприятия ООО «СТРОЙСЕРВИС»………………………………………………………….…14 2.2. Оценка эффективности применение современных методов управления запасами на складе предприятия ООО «СТРОЙСЕРВИС»……………………………………………………………21 2.3 Разработка мероприятий по улучшению управления запасами ООО «СТРОЙСЕРВИС»……………………….………………………………...…25 ЗАКЛЮЧЕНИЕ…………………………………………………………29 СПИСОК ИСПОЛЬЗУЕМОЙ ЛИТЕРАТУРЫ…………………………31 ВВЕДЕНИЕ Состояние и эффективность использования производственных запасов, как самой значительной части оборотного капитала - является одним из основных условий успешной деятельности предприятия. Развитие рыночных отношений определяет новые условия их организации. Инфляция, неплатежи и другие кризисные явления вынуждают предприятия изменять свою политику по отношению к производственным запасам, искать новые источники пополнения, изучать проблему эффективности их использования. Поэтому для предприятия все возможные способы рационального расходования средств, одним из которых является определение эффективного управления запасами, имеет все большую значимость. Изучение проблемы управления производственными запасами предприятия значительно расширяет возможности экономического анализа хозяйственной деятельности с позиций эффективного использования производственных запасов. Управление запасами на складе в логистике — оптимизация операций, непосредственно связанных с переработкой и оформлением грузов и координацией со службами закупок и продаж, расчет оптимального количества складов и места их расположения. Актуальность работы заключается в том, что эффективное управление запасами играет важную роль в обеспечении непрерывного производственного процесса. Применяемые в современных условиях методы складирования разнообразны, многие из них технически совершенны, имеют сложную классификацию по назначению, месту применения, характеру использования. Правильный расчет параметров склада, затрат на его обслуживания позволяет значительно снизить затраты на хранение, что в свою очередь позволит увеличить прибыльность. Логистика ставит задачу гармоничной организации внутрискладских процессов, а также задачу технической, технологической и планово-организационной сопряженности внутрискладских процессов с процессами, происходящими в окружающей склад экономической среде. Ни одно производственное предприятие не может существовать без материально-производственных запасов. От их объема и уровня в значительной мере зависят результаты коммерческой деятельности предприятия. Они чутко реагируют на любые изменения рыночной конъюнктуры, и, в первую очередь, на отношение спроса и предложения. Целью данной работы является изучение применения современных методов управления запасами в логистике на складе. Задачи, которые потребуется решить для достижения поставленной цели являются: выявить сущность современных методов управления запасами в логистике на складе; определить основные показатели оценки эффективности современных методов управления запасами в логистике на складе; изучить организационно – экономическую характеристику в ООО «СТРОЙСЕРВИС»; провести анализ эффективности применения современных методов управления запасами на складе в ООО «СТРОЙСЕРВИС»; разработать мероприятия по улучшению управления запасами в ООО«СТРОЙСЕРВИС». Объектом данной работы является ООО «СТРОЙСЕРВИС». Предметом курсовой работы является изучение процессов применения системы управления запасами на складе с фиксированным размером заказа предприятия ООО «СТРОЙСЕРВИС». Структура работы состоит из: из содержания, введения, двух глав, заключения, списка используемой литературы. Объем работы составил 35 страниц. Работа опирается на достаточно широкое освещение данной темы в учебной литературе, посвященной логистической сфере. При написании курсовой работы было использовано 20 различных источников. ГЛАВА 1. СУЩНОСТЬ, ОСОБЕННОСТИ СОВРЕМЕННЫХ МЕТОДОВ УПРАВЛЕНИЯ ЗАПАСОВ В ЛОГИСТИКЕ НА СКЛАДЕ Сущность современных методов управления запасами в логистике на складе Логистические процессы, проходящие или внутри предприятия, или между предприятиями, охватывают движение материальных потоков и сопровождаются постоянным созданием запасов. Причина создания запасов заключается в необходимости сгладить различную интенсивность потоков, находящихся во взаимодействии. «Материальные запасы - это находящиеся на разных стадиях производства и обращения продукция производственно-технического назначения, изделия народного потребления и другие товары, ожидающие вступления в процесс производственного или личного потребления» Фактор случайности оказывает влияние на логистические процессы и является причиной формирования запасов, он делает невозможным точное прогнозирование, и поэтому логистические решения принимаются в условиях неопределенности. При невозможности добиться синхронности между входящими и исходящими потоками создаются страховые запасы, создание которых оправдывается причинами: необходимостью подстраховаться, если собственные потребности или рыночный спрос оказываются больше запланированных; желанием компенсировать возможную неопределенность поставок или их запаздывание. Для получения возможности совершать закупки по более низким ценам часто формируют запасы. При благоприятной рыночной конъюнктуре или в силу сезонного характера закупаемых ценностей также создаются запасы. Технический прогресс считается существенным фактором формирования запасов. Его влияние на запасы сложно и разнообразно. В сфере материалоснабжения технический прогресс оказывает особо сильное влияние. Он способствует миниатюризации изделий, появлению новых материалов, видов сырья и технологий. Все это влечет уменьшение физического объема конечной продукции, что приводит к снижению потребности в материалах. Это влияет на объемы запасов, но такие изменения не обязательно пропорциональны изменениям в объемах и структуре применяемых материалов. Эффективность производства напрямую зависит от количества запасов, запасы выступают в роли оборотного капитала. Чем их меньше, тем эффективнее производство. Поэтому для каждого предприятия важно оптимизировать процесс управления запасами. Управление запасами — это процесс определения и поддержания оптимального размера запасов, а также обеспечение их финансирования. Система управления запасами включает в себя ряд последовательно выполняемых процессов, основными из которых являются: 1. Анализ запасов в предшествующем периоде. Главная задача – определить уровень обеспеченности ими производства и оценка эффективности их использования. 2. Формулировка целей создания запаса. Они могут быть следующими: а) обеспечение производственной деятельности в настоящий момент; б) обеспечение деятельности в области сбыта в настоящий момент; в) создание сезонных запасов, которые будут обеспечивать процесс производства в предстоящем периоде [2, c. 108]. 3. Оптимизация размеров основных групп текущих запасов. Для этого применяется ряд моделей, из которых наиболее распространенная - "Модель экономически обоснованного размера заказа". Она основана на оптимизации всех операционных затрат предприятия по закупке и хранению запасов. В данной модели операционные затраты подразделяются на: а) затраты на размещение заказов; б) затраты на хранение товаров на складе. Результатами управления запасами являются: снижение производственных потерь по причине недостатка в запасах; ускорение оборота; уменьшение потерь от порчи, старения запасов; оптимизация налогообложения. В процессе регулирования запасов выделяются различные количественные уровни запасов: а) максимальный запас, равный сумме гарантированного, подготовительного и максимального текущего запасов. Его размер устанавливается для контроля за сверхнормативными ресурсами, б) средний, или переходящий запас, равный сумме гарантированного, подготовительного и половины текущего запасов. Величина этого показателя соответствует нормативному размеру запаса; в) минимальный запас, равный сумме гарантированного и подготовительного. Снижение запасов до этого уровня является сигналом для их экстренного пополнения [1, c. 49]. Норма запаса – это расчетное минимальное количество ресурсов, которое должно находиться у производственных или торговых предприятий для обеспечения бесперебойного снабжения производства продукции или реализации товаров. Для определения норм запасов используются три группы методов: эвристические; методы технико-экономических расчетов; экономико-математические методы. Эвристические методы предполагаю собой использование знаний и опыта специалистов, изучающих отчетную информацию за предыдущий период, анализирующих рынок и принимающих решения о минимальных необходимых для предприятия запасах, которые основаны, на их личном (субъективном) понимании тенденций развития спроса. Таким специалистом может быть сотрудник предприятия, который постоянно решает задачу нормирования запаса. Используемый в данном случае метод решения (из группы эвристических) имеет название «опытно-статистический». В случае если задача в сфере управления запасами на предприятии имеет определенную сложность, можно использовать знания и опыт нескольких сотрудников предприятия. При последующем анализе их субъективных оценок ситуации и предлагаемых решений, используя специальный алгоритм, можно сформировать довольно хорошее решение, которое мало чем будет отличаться от оптимального. Данный метод, как и предыдущий, относится к эвристическим методам и имеет название «метод экспертных оценок» [5, c. 149]. Сущность метода технико-экономических расчетов заключается в делении всего запаса на отдельные группы в зависимости от целевого назначения, к примеру, на номенклатурные позиции. Затем для образованных групп в отдельности рассчитывается сезонный, текущий и страховой запасы, причем каждый из которых может быть разделен на определенные элементы. Так, например, страховой запас в случае увеличения спроса или нарушения установленных сроков завоза товаров от поставщиков. Данный метод позволяет довольно точно определять нужный для предприятия размер запасов, но его трудоемкость велика. Экономико-математические методы. Спрос на продукцию или товары в большинстве случаев представляет собой процесс случайный, который можно описать методами математической статистики. Наиболее простой экономико-математический метод определения размеров запаса – это метод экстраполяции, позволяющий перенести темпы, которые сложились в прошлом на будущее. Точка заказа - это установленный максимальный уровень запаса, при достижении которого подается заказ на поставку очередной партии материальных ценностей. Размер заказа - это количество материалов, на которое должен быть сделан заказ для пополнения их запаса. Если минимальный запас достигнут в момент получения новой партии, то он достигает максимального уровня [4, c. 2]. Регулировать размер заказа можно изменением объема партий, интервала между поставками или изменением объема и интервала поставки. В зависимости от этого в практике управления запасами используются следующие системы: 1. Система контроля над состоянием запасов с фиксированной периодичностью заказа. Согласно этой системе контроль состояния запасов осуществляется через равные промежутки времени (неделя, декада, месяц) посредством проведения инвентаризации остатков. Например, каждый вторник менеджер фирмы просматривает остатки товаров и составляет заказ на поставку новой партии товаров. Таким образом, интервал времени между заказами остается постоянным, а размер заказа меняется в зависимости от интенсивности потребления, т.е. является переменной величиной. 2. Система контроля над состоянием запасов с фиксированным размером заказа. В этой системе размер заказа на пополнение запаса является величиной постоянной. Интервалы времени, через которые производится размещение заказа, в этом случае могут быть разные. Количество заказываемых изделий устанавливается по договоренности между поставщиком и покупателем. Оно является определенным и фиксированным, а в качестве переменной величины принимается время заказа. Заказ на поставку очередной партии дается при уменьшении размера запаса на складе до установленного порогового уровня -точки заказа. 3. Система управления состоянием запаса материального ресурса с предельным (или производственным) уровнем запаса и случайным спросом. Движение запасов (приход, расход) в рассматриваемой системе управления осуществляется в случайные моменты времени. Система с предельным уровнем запаса и случайным спросом должна располагать возможностью корректировки размера требования на потребление ресурса, так как в противном случае могут создаваться ситуации с абсолютным дефицитом. В этом отношении следует рассмотреть различные ситуации, характеризующие систему управления запасами с их предельным уровнем и случайным спросом. 4. Система управления запасами «Минимум-максимум» имеет принципиальное отличие от других систем в силу того обстоятельства, что она ориентирована на ситуацию со значительными затратами на содержание запасов и их пополнение. В этой системе затраты, связанные с управлением запасами, могут быть соизмеримы с потерями от дефицита запасов, заказы же выполняются при условии, что запасы на складе в определенный момент времени оказались равными или меньше установленного минимального уровня. Размер заказа рассчитывается так, чтобы поставка пополнила запасы до максимального уровня. Таким образом, управление запасами в рассматриваемой системе осуществляется по двум их уровням: минимальному и максимальному. Грамотное управление запасами склада в розничном бизнесе позволяет значительно увеличить рентабельность оборотных средств и торговли в целом. Для этой цели целесообразно пользоваться специальными программами для складского учета и для учета товаров. Однако программное обеспечение служит только инструментом для воплощения в жизнь методов управления запасами на складе. Сами же способы предприниматель должен определять самостоятельно, исходя из специфики бизнеса. Классификация современных методов управления запасами на складе Различных классификаций способов управления запасами довольно много из-за большого разнообразия форм организации розничной торговли. В результате каждый эксперт может предлагать свои идеи в этой сфере. Ниже представлены основные варианты классификации способов управления запасами. Строить систему управления складскими запасами нужно последовательно: По сложности принятия решений: Одноуровневые, решения в которых принимаются на основании анализа одного показателя, например снижения уровня запасов склада до минимального уровня. Многоуровневые, решения в которых принимаются на основании анализа нескольких складских показателей. По периодичности заказа: Без фиксированной периодичности, при котором заказ делается по мере необходимости. С фиксированной периодичностью, которая обусловлена, преимущественно минимально возможными сроками между поставками. По объему заказа: С возможностью произвольно выбирать объем поставки. С фиксированным размером заказа. Управление складскими запасами может вестись одним из вышеперечисленных методов или их комбинацией. Наиболее часто используемыми на практике методиками являются следующие: Метод фиксированного запаса на складе. Метод с фиксированным периодом заказов у поставщика. Метод фиксированного заказа. Комбинированный метод фиксируемого уровня складских запасов и фиксированной периодичности. Далее эти четыре популярных метода управления складскими запасами будут рассмотрены в подробностях. Метод фиксированного складского запаса При этом методе управления не регламентируются ни даты последующих заказов, ни их объем. Фиксированным остается лишь максимальный уровень запасов на складе. При этом объем очередного заказа рассчитывается под каждую поставку отдельно, в зависимости от текущих остатков.  Рисунок 1.1 – Схема применения метода фиксированного складского запаса Таким методом часто пользуются при закупках сопутствующих товаров, когда поставщик не готов отдельно их доставлять. При этом в момент формирования заказа оценивается уровень текущих запасов и рассчитывается объем поставки, необходимый для достижения целевого уровня. Метод фиксированной периодичности Такой метод подразумевает строгую периодичность заказа с изменяемым объемом. Выбор этого способа управления запасами зачастую связан со сроками поставки.  Рисунок 1.2 – Схема применения метода фиксированной периодичности Например, машина с товарами приезжает в этот регион только по понедельникам или по конкретным числам месяца. Тогда магазин вынужден заказывать товары за несколько дней до поставки, ориентируясь на текущие остатки и целевой уровень запаса. В результате размер заказа может варьироваться. Этот метод часто используется в удаленных от оптовых складов продуктовых магазинах. Предприниматели просто не имеют другого выхода, как идти на условия поставщика. Ведь внеочередная доставка по спецзаказу будет значительно дороже, чем обычно. 3) Метод фиксированного заказа Рассматриваемый метод предполагает строгий контроль над запасами. Обычно для этого используются программы управления складским учетом, которые позволяют отслеживать остатки автоматически и сигнализируют об их снижении. За критический уровень принимается показатель страхового запаса. Он рассчитывается таким образом, чтобы магазин мог удовлетворить спрос до момента последующей доставки товаров с учетом предполагаемых задержек.  Рисунок 1.3 –Схема значения и алгоритма пополнения страхового запаса При достижении уровня страхового запаса формируется заказ, объем которого всегда примерно одинаков. Таким образом, складские остатки всегда пополняются до целевого фиксированного объема. При этом гарантируется удовлетворение потребительского спроса с одновременной оптимизацией оборотных средств. 4) Комбинированный метод Комбинированный метод фиксируемого уровня запасов и фиксированной периодичности применяется в случаях, когда внеочередной заказ не несет в себе дополнительных расходов на доставку. Ситуация выглядит следующим образом. Заказ делается с определенной периодичностью, например раз в две недели. Но если запасы в этот период падают до страхового уровня, то запрашивается внеочередная поставка в объеме, достаточном для достижения максимального целевого уровня. Такая схема управления требует от сотрудников магазина постоянного контроля над остатками, что опять же проще осуществлять с помощью программ автоматизации для розничной торговли. 1.3 Показатели оценки эффективности современных методов управления запасами в логистике на складе Для оценки результативности деятельности транспортно-складских подразделений предприятия целесообразно использовать комплекс показателей, позволяющих осуществить оценку как качества обслуживания потребителей, так и эффективности функционирования системы логистики предприятия в целом. Показатели качества в зависимости от количества характеризуемых свойств продукции могут быть единичными или комплексными. Вместе с тем при анализе количественных и качественных параметров функционирования склада необходимо иметь в виду, что граница, их разделяющая, довольно условна. Грузооборот склада абсолютный определяется как суммарное количество тонн грузов (кубических метров) различных наименований, прошедших через склад за установленный период времени (сутки, месяц, год) по формуле 1.1: Г=∑ Qi/ Kперi, (1.1) где Г - грузооборот, м3;объём товаров, проходящих через склад за период времени по i-й товарной группе, руб.;перi- коэффициент перевода объёма товаров в денежном выражении к объёму товаров в физическом выражении, руб./м3. Возможно исчисление грузооборота склада по прибытию либо по отправлению (односторонний грузооборот). Грузооборот склада относительный (приведённый) определяется как сумма произведений грузооборота по каждому наименованию товара на коэффициент приведения к базовой номенклатурной позиции по формуле 1.2: Г=∑ Qi/ Kперi, (1.2) Нормативная вместимость склада определяется как максимальное количество товара в кубических метрах, которое может храниться на складе с учётом соблюдения всех требований, предъявляемых к хранению (пожарные требования, СНИПы, ГОСТы, ОСТы и другие требования к хранению отдельных видов товаров) по формуле 1.3: м3= Sгр * Кигон * Нхр, (1.3) где Qм3 -нормативная вместимость склада, м3;гр - грузовая площадь склада, м2; Кигон - коэффициент использования грузового объёма склада (нормативный); Нхр - высота хранения товаров на складе, м Коэффициент загрузки склада определяется путём сопоставления (отношения) фактического объёма хранящегося на складе товара к нормативной вместимости склада по формуле 1.4: К3= Qфакт / Qм3 норм, (1.4) где К3 - коэффициент загрузки склада;факт - объём фактически находящегося на складе товара, м3. Коэффициент неравномерности поступления на склад заказов (накладных)определяется как отношение количества поступивших для обработки на складе заказов (накладных) в наиболее напряженный период к среднему числу за подобный период по формуле 1.5: Кнм = Nmax / Ncp, (1.5) где Кнм - коэффициент неравномерности поступления накладных;- максимальное число накладных за период, ед.;среднее число накладных за несколько аналогичных периодов, ед. Данный коэффициент оказывает существенное влияние на организацию работы склада. Он характеризует простой склада в анализируемый период из-за временного отсутствия заказов, с одной стороны, и напряжённость работы склада в периоды интенсивного поступления заказов - с другой. При расчёте времени выполнения заказа учитывается сложность заказа (накладной), данный коэффициент определяется экспертным методом. Все номенклатурные позиции разбиваются по характерным (с точки зрения их складской обработки) группам. Полученные группы ранжируются, и каждой присваивается степень сложности. Интегральный коэффициент сложности определяется по принципу: число представленных в заказе характерных групп - степень сложности каждой группы - коэффициент сложности заказа. Коэффициент использования грузового объёма склада определяется как отношение объёма товаров, находящихся на складе, к грузовому объёму склада. данный показатель определяет, насколько эффективно используется складское помещение по формуле 1.6: Киго = Qфакт / V гр, (1.6) где Киго - коэффициент использования грузового объёма склада;факт - объём товаров, находящихся на складе, м3;гр - грузовой объём склада, м3. Коэффициент использования площади склада определяется как отношение площади склада, непосредственно занятой хранящимися товарами, к общей площади складского помещения по формуле 1.7: Кип = Sтов / Sобщ, (1.7) где Кип - коэффициент использования площади склада;тов - площадь склада, непосредственно занятая товарами, м2;общ. - общая площадь склада, м2. Коэффициент грузонапряжённости склада характеризует загрузку в тоннах 1 м2 площади склада в течение года и является показателем как эффективности, так и интенсивности использования склада по формуле 1.8: Кгн = Qт / Sтов, (1.8) где Кгн - коэффициент грузонапряжённости склада;т - масса товаров, хранящихся на складе, т. Таким образом, в практике управления запасами выделяют следующие основные признаки неудовлетворительного контроля ресурсов: тенденция к постоянному росту длительности хранения запасов; непрерывный рост запасов, заметно опережающий рост объема продаж; частые простои оборудования из-за отсутствия материалов; нехватка складских помещений; большие суммы списаний из-за наличия устарелых (залежалых), медленно оборачивающихся запасов; значительные объемы списаний запасов вследствие их порчи и хищений. Эффективность управления запасами определяется в первую очередь скоростью оборачиваемости запасов. Чем быстрее период оборачиваемости, тем результативнее и прибыльней деятельность предприятия. |