Курсовая работа по дисциплине Подвижной состав железных дорог Цистерна. Курсач про цестерну. Курсовая работа По дисциплине Подвижной состав железных дорог

Скачать 1.22 Mb. Скачать 1.22 Mb.

|

|

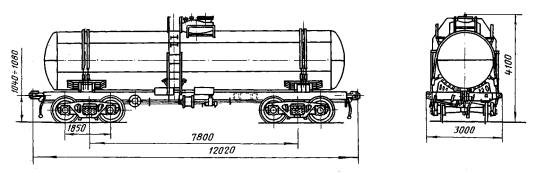

ФЕДЕРАЛЬНОЕ АГЕНТСТВО ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТА ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ВЫСШЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ МОСКОВСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ ПУТЕЙ СООБЩЕНИЯ Кафедра «Вагоны и вагонное хозяйство» Курсовая работа По дисциплине «Подвижной состав железных дорог» Студенту : Доброву Ивану, группы : ТПЛ-111 ЦЕЛЬ КУРСОВОЙ РАБОТЫ Проработать общее устройство и основные конструктивные особенности отдельного вида подвижного состава и показать целесообразность его использования в перевозочном процессе Тип подвижного состава : цистерны Наименование данного подвижного состава : для перевозки кислот Руководитель и консультант курсовой работы : Козлов И.В ОглавлениеВведение 3 Общее устройство вагонов 4 Технико-экономические показатели вагона-прототипа (цистерны 15-1401) 6 Параметры цистерны 6 Кузов цистерны 7 Ходовые части вагона 8 Колёсные пары 8 Тележки вагонов 11 Рессорное подвешивание 16 Автосцепное оборудование 19 Тормозное оборудование 26 Индивидуальный вопрос для самостоятельной проработки 31 Список использованных источников 34 ВведениеТранспортная система страны является неотъемлемой частью производственной и социальной инфраструктуры государства, обеспечивая ее территориальную целостность и национальную безопасность. Железнодорожный транспорт в этой системе играет ключевую роль в социально-экономическом развитии Российской Федерации, выполняя около 85% грузооборота и более 37 % пассажирооборота транспорта общего пользования. Возрастающий спрос на услуги транспорта требуют важнейших структурных преобразований, совершенствования правовых, экономических и административных механизмов, регулирующих транспортную деятельность. Современное состояние транспортной системы располагает потенциалом, способным поддерживать развитие экономики и рост благосостояния населения России в перспективе. Однако вследствие ряда серьезных проблем, связанных с износом технических средств и уровнем аварийности, воздействием на окружающую среду и здоровье человека, происходит оттеснение российских перевозчиков с ряда секторов международного рынка транспортных услуг и снижение качества обслуживания российских предприятий и населения. Для решения указанных выше проблем, принимают меры по увеличении безопасности, расширении транспортных услуг намечены меры, направленные на развитие транспортного комплекса. В первую очередь, создание системы государственного управления транспортом, регулирования и контроля рынка транспортных услуг, обеспечивающей справедливую конкуренциюна транспортном рынке и экономические условия для расширенного производства в транспортном комплексе. Заводами отечественного вагоностроения создается новое поколение грузовых вагонов, отличающихся повышенной надежностью и экономичностью. Они обладают уменьшенным воздействием на путь, существенно сокращая эксплуатационные расходы на текущее содержание и ремонт. В конструкциях и параметрах новых вагонов предусматривается расширение специализации, применение в тележках конструктивных решений, обеспечивающих их нормальную работу без восстановительного ремонта от постройки до первого капитального ремонта и между капитальными ремонтами. Вагонный парк является одним из важнейших технических средств. От технического уровня вагонного парка, его состояния, численности и состава, потребностях в перевозках зависит качество перевозочного процесса, своевременность доставки грузов и пассажиров, производительность транспорта и его экономические показатели. Важнейшим показателем вагонного парка является процентный состав по типам вагонов – структура парка, которая зависит от состава перевозимых грузов или запросов пассажиров. Критерием оптимальной структуры вагонного парка является полное и качественное освоения заданного объема перевозок при минимальных затратах. Для поддержания численности парка в размерах, обеспечивающих объемы перспективных перевозок, намечено обновление грузового подвижного состава вагонами нового поколения с нагрузкой на ось 25 тс грузоподъемностью 75т. Совершенствование конструкций и расширенное использование высокоэффективных большегрузных восьмиосных вагонов грузоподъемностью 125-130 тс позволит повысить производительность железнодорожного транспорта, обеспечить существенное снижение энергетических затрат на тягу поездов и маневровую работу. Общее устройство вагоновЧетырехосная цистерна грузоподъемностью 60 тонн имеет котел полезным объемом 60 м³ и общим 61,2 м³. Внутренний диаметр котла 2000 мм, толщина броневого листа 10 мм, верхних и боковых листов 10 мм, днищ 12 мм. Все листы и днища соединены стыковыми швами. Тара цистерны – 20,9 тонны. Цистерна модели 15-1401 предназначена для перевозки серной кислоты. Крепление котла на раме осуществляется в средних и концевых его частях. Фасонные лапы приварены к средней части броневого листа, соединены точечными болтами с опорными планками, которые приварены к хребтовой балке рамы. Такая связь препятствует сдвигом котла относительно рамы. Болтовые соединения предусмотрены для удобства ремонта, когда необходимо отделять котел от рамы. По концам котел опирается на деревянные брусья, укрепленные посредством желобов, болтов с гайками и диафрагм на шкворневых и хребтовой балках рамы. Концевые части котла, лежащие свободно на крайних опорах, могут иметь продольные смещения относительно рамы при деформациях, вызванных разностью температур, возникающей, например, при наливе в цистерну груза или в случае действия других факторов. К крайним опорам котел пристегнут стяжными хомутами, которые предназначены для предотвращения вертикальных и поперечных перемещений котла относительно рамы. Длину стяжных хомутов регулируют муфтами. Натяжение хомутов стремятся предотвратить вибрацию котла. Для обеспечения прочности опорных зон котла необходимо равномерно распределить нагрузку на опорные брусья. С этой же целью стремятся увеличить площадь опоры, угол охвата опорой цилиндрической части котла и расстояние от опоры до других мест концентрации напряжений в котле. Особенностью конструкции рам цистерны является то, что их продольные балки почти не участвуют в восприятии основных вертикальных нагрузок. Это объясняется большой жесткостью котла по сравнению с жесткостью продольных балок рамы, вследствие чего почти вся нагрузка от котла передается на крайние его опоры, а от них на тележки. Шкворневые балки рамы нагружены вертикальными силами, и при приложении к их концам усилий, необходимых, например, для подъема кузова, в этих балках могут возникнуть значительные напряжения. Хребтовая балка рамы подвержена главным образом действию ударно-тяговых (продольных) усилий. Для повышения прочности и улучшения технологии изготовления ее целесообразно выполнять из двух усиленных зетов высотой 310 мм. В связи с завершением перевода грузовых вагонов железных дорог СССР на автосцепку и снятием буферов продольные усилия воспринимаются преимущественно хребтовой балкой, в результате чего отпала необходимость в балках рамы, а также в мощных концевых (буферных) балках. Поэтому рама рассматриваемой цистерны имеет облегченные концевые и боковые балки, причем последние сохранены лишь в консольной части рамы. Отсутствуют также промежуточные поперечные балки. В результате такого видоизменения массы рамы существенно снижена (на 1,4 т) по сравнению с рамой цистерны на которой имеются буфера. Цистерна оборудована наружными и внутренними лестницами с площадками у колпака, универсальным сливным прибором и предохранительно-впускным клапаном, устройство, которое играет важную роль. Для обеспечения полного слива груза броневой лист выгнут так, что имеет уклон от днищ к сливному прибору. Технико-экономические показатели вагона-прототипа (цистерны 15-1401)Параметры цистерныГрузоподъемность 60 тонн Тара вагона 20,9 тонна Нагрузка от оси колесной пары на рельсы 20,2 тс Нагрузка от оси на один погонный метр пути 6,7 тс/м Конструкционная скорость 120 км/ч Габарит 02-ВМ (02-Т) База вагона 7800 мм Длина: по осям автосцепок 12020 мм Высота от уровня головок рельсов max 4100 мм Диаметр котла внутренний 2000 мм Длина котла наружная 10300 мм Удельный объем 0,53 м³/т Основными линейными размерами вагона, определяющими его вместительность (объем), являются длина, ширина и высота. При этом соотношение между линейными размерами кузова должно быть таким, чтобы обеспечивались свободная погрузка и выгрузка вагона, наиболее рациональное размещение перевозимого груза, наименьший коэффициент тары, наименьшее сопротивление движению, прочность и устойчивость вагона. Кузов цистерны

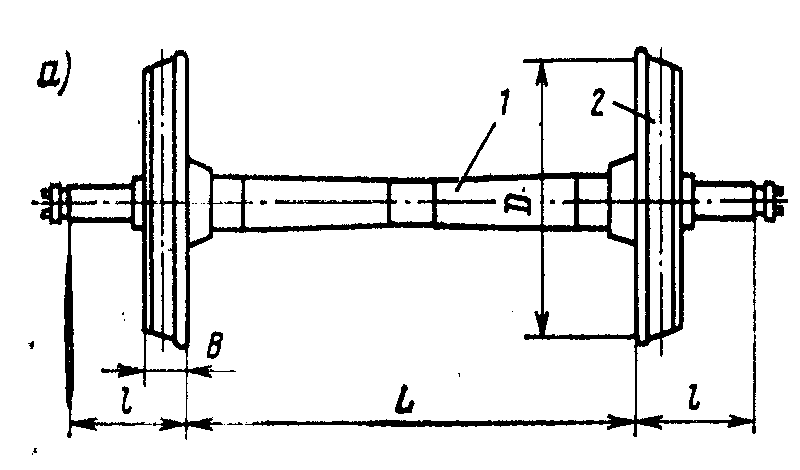

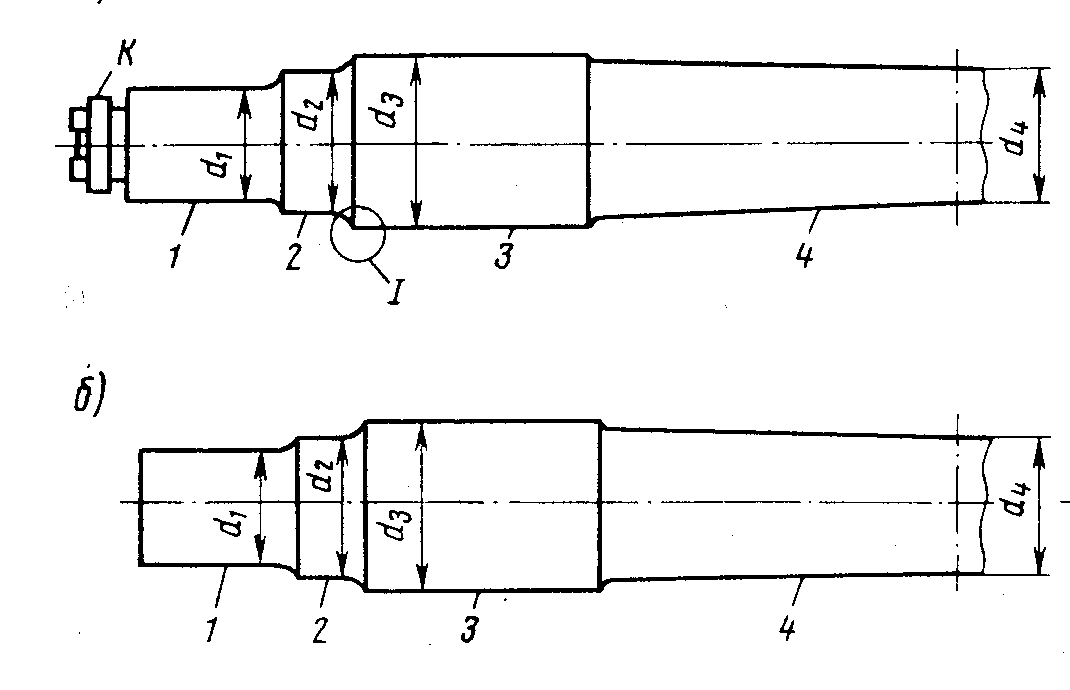

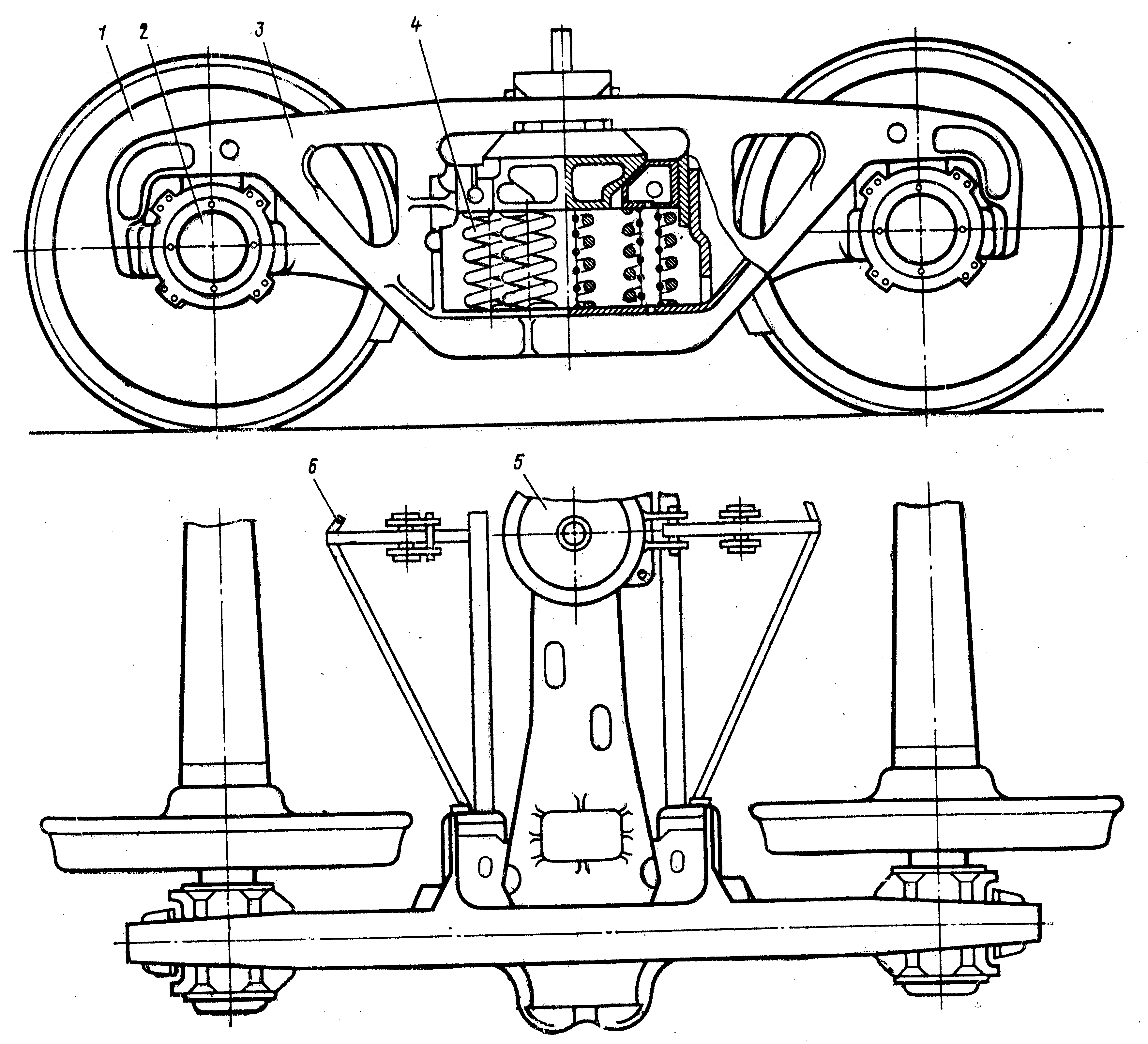

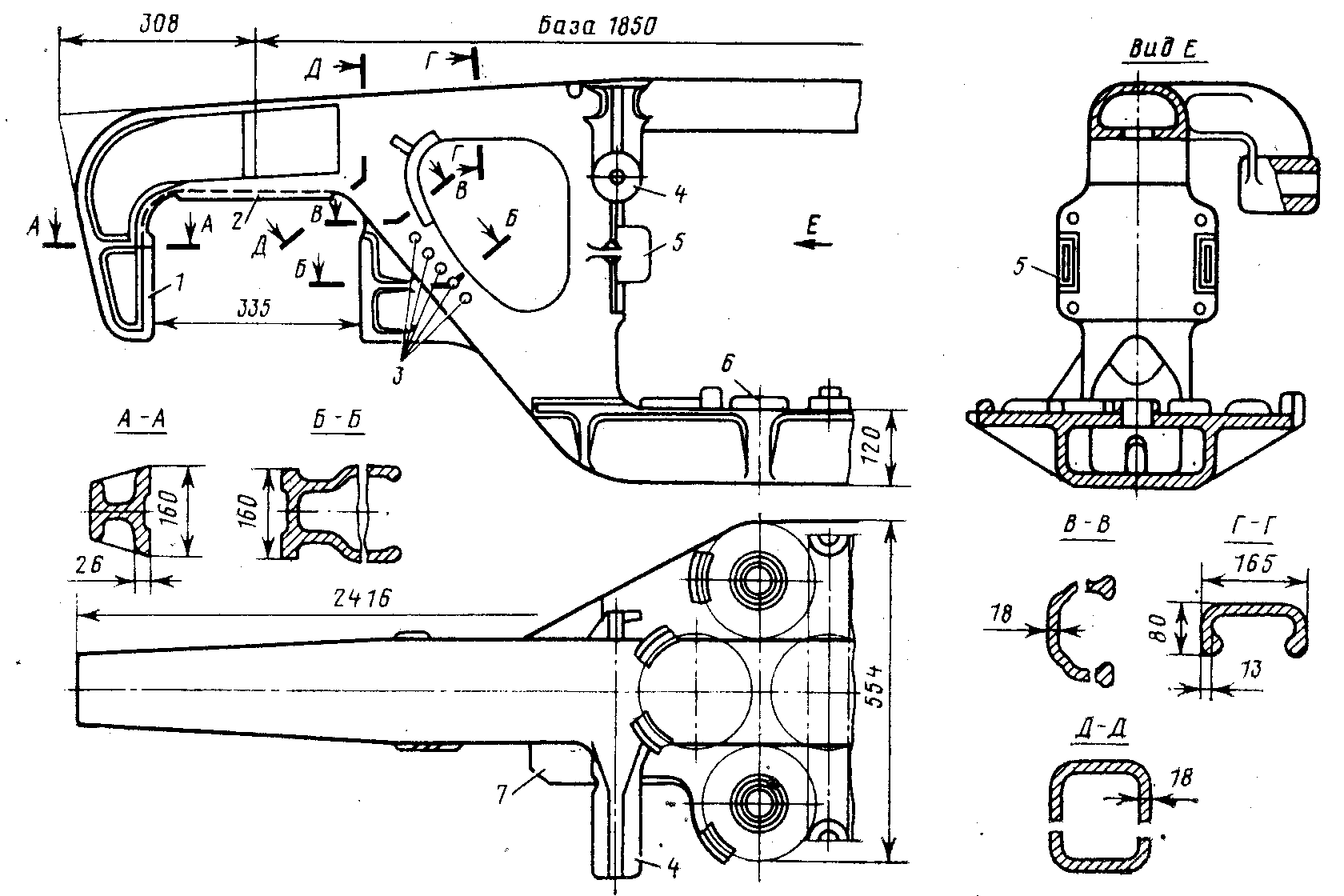

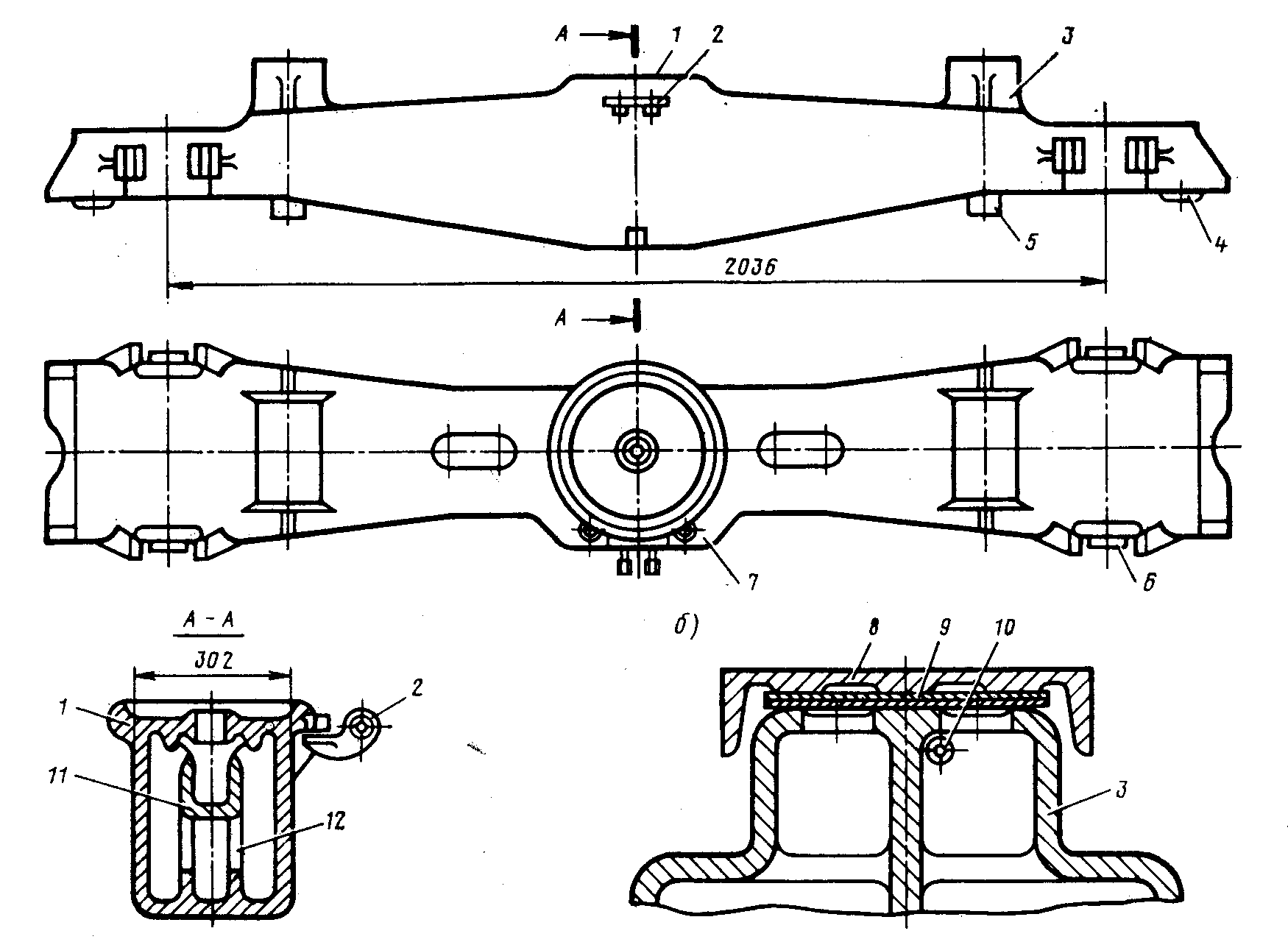

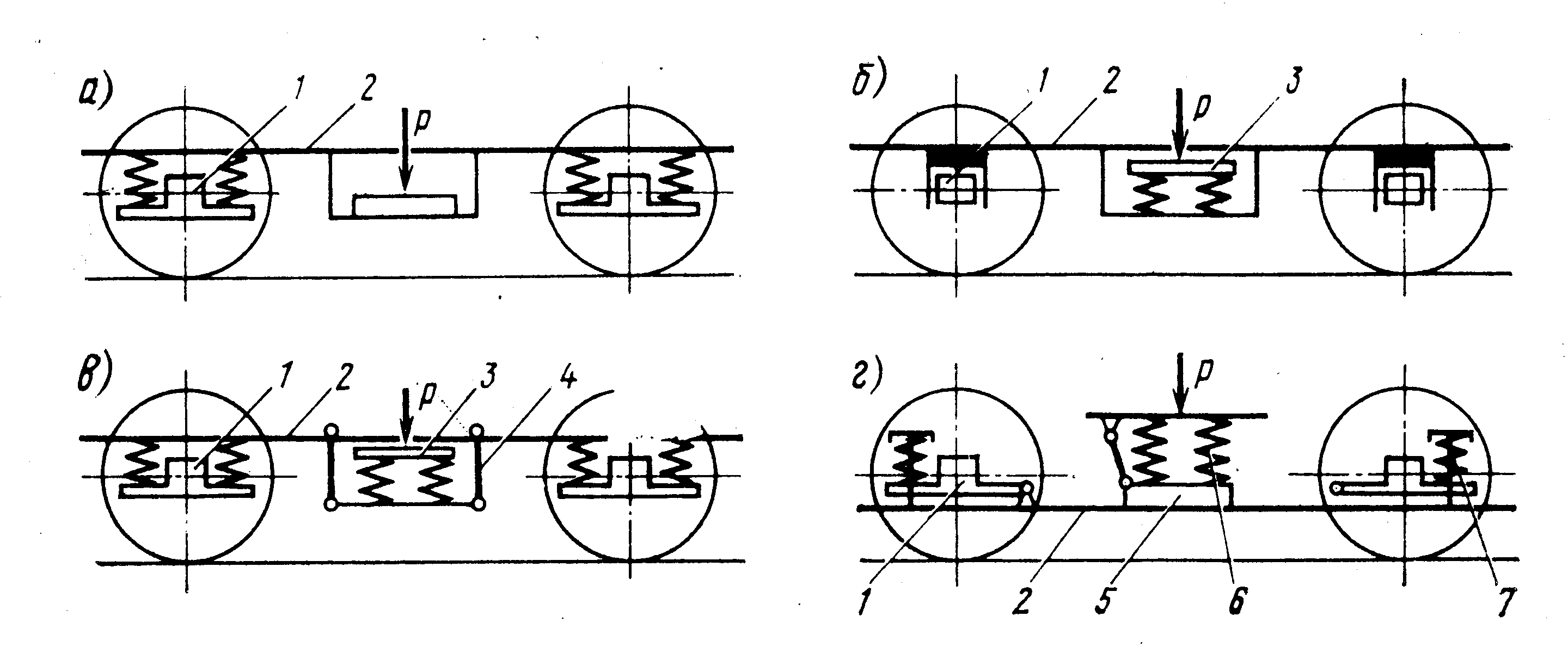

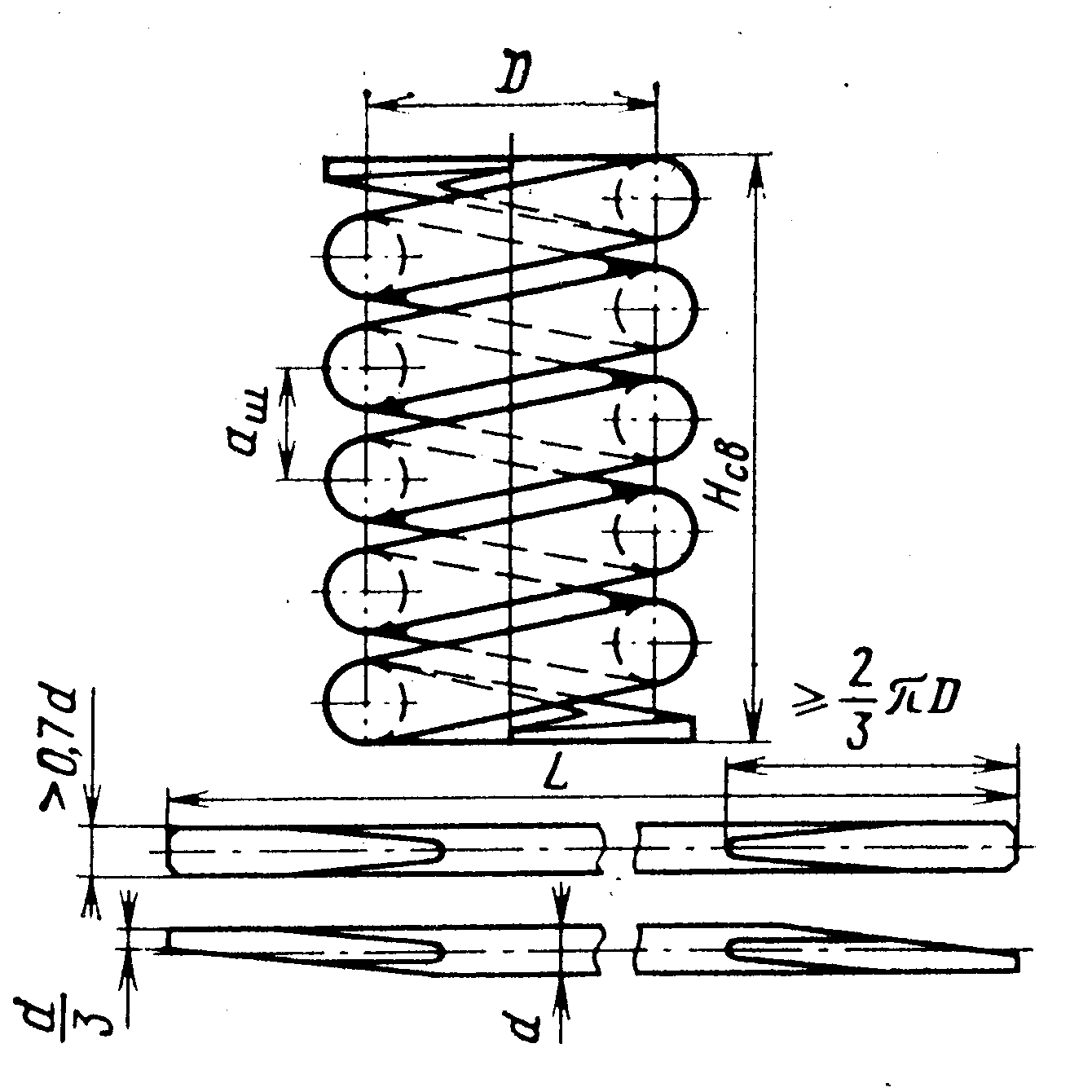

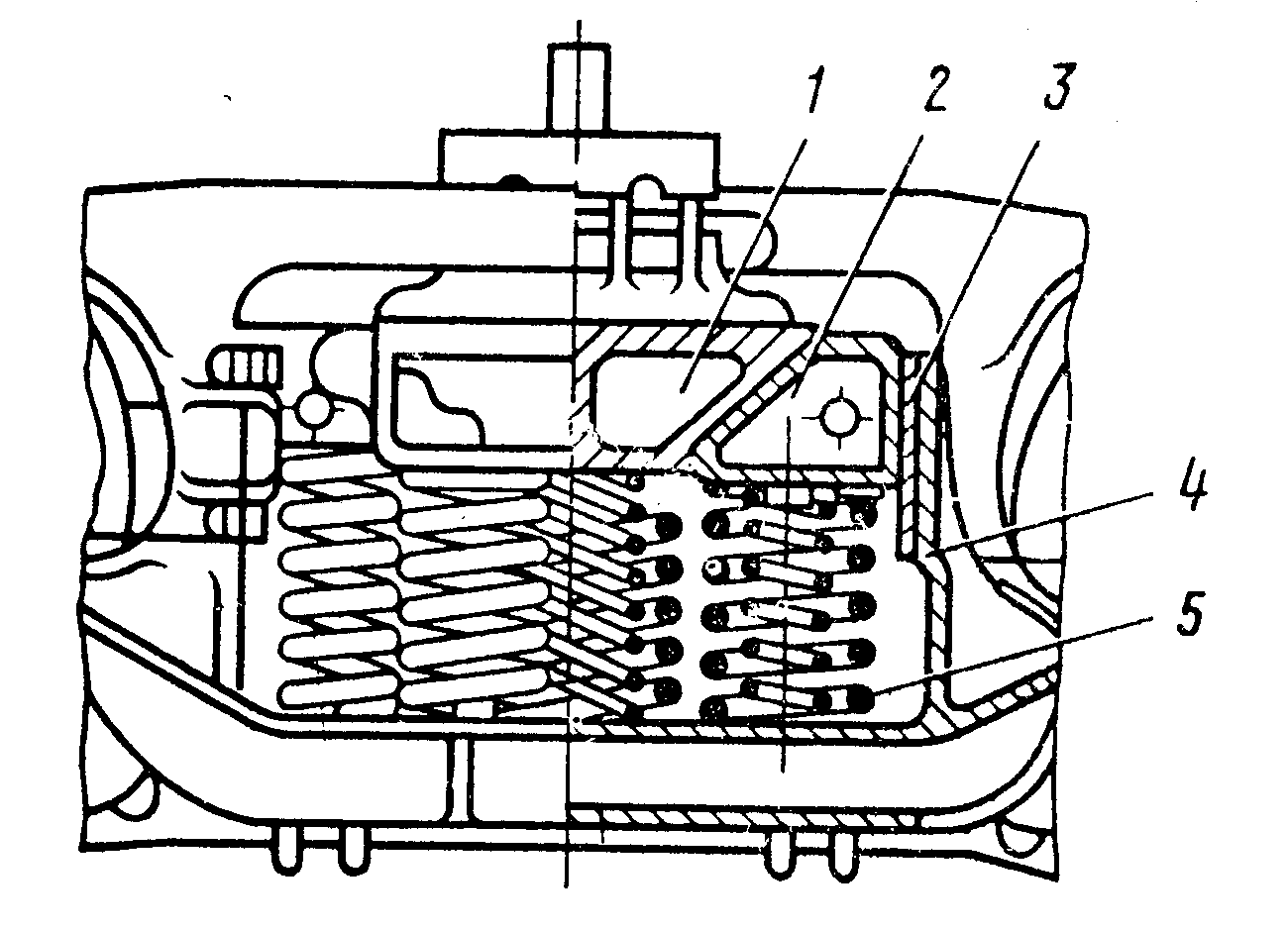

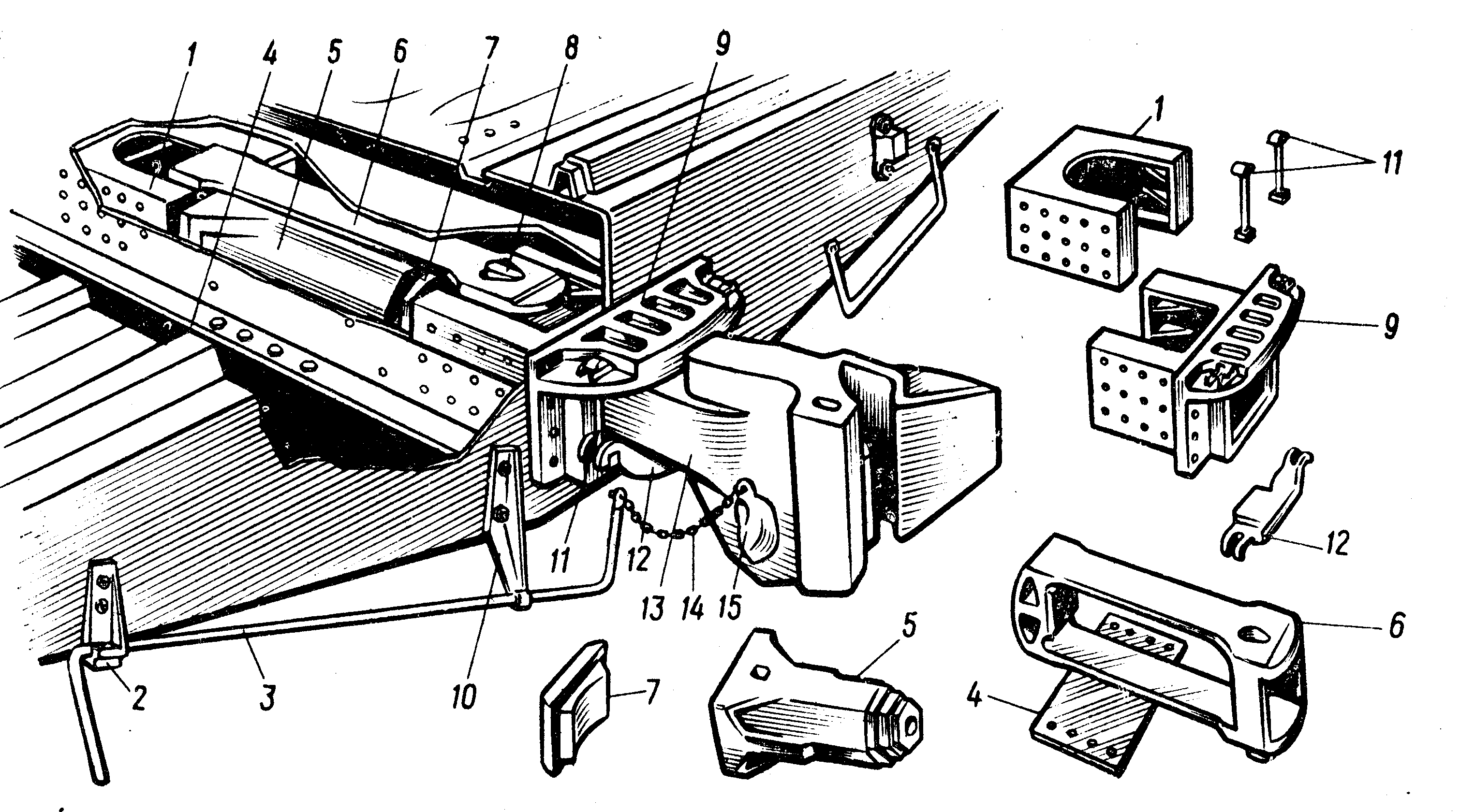

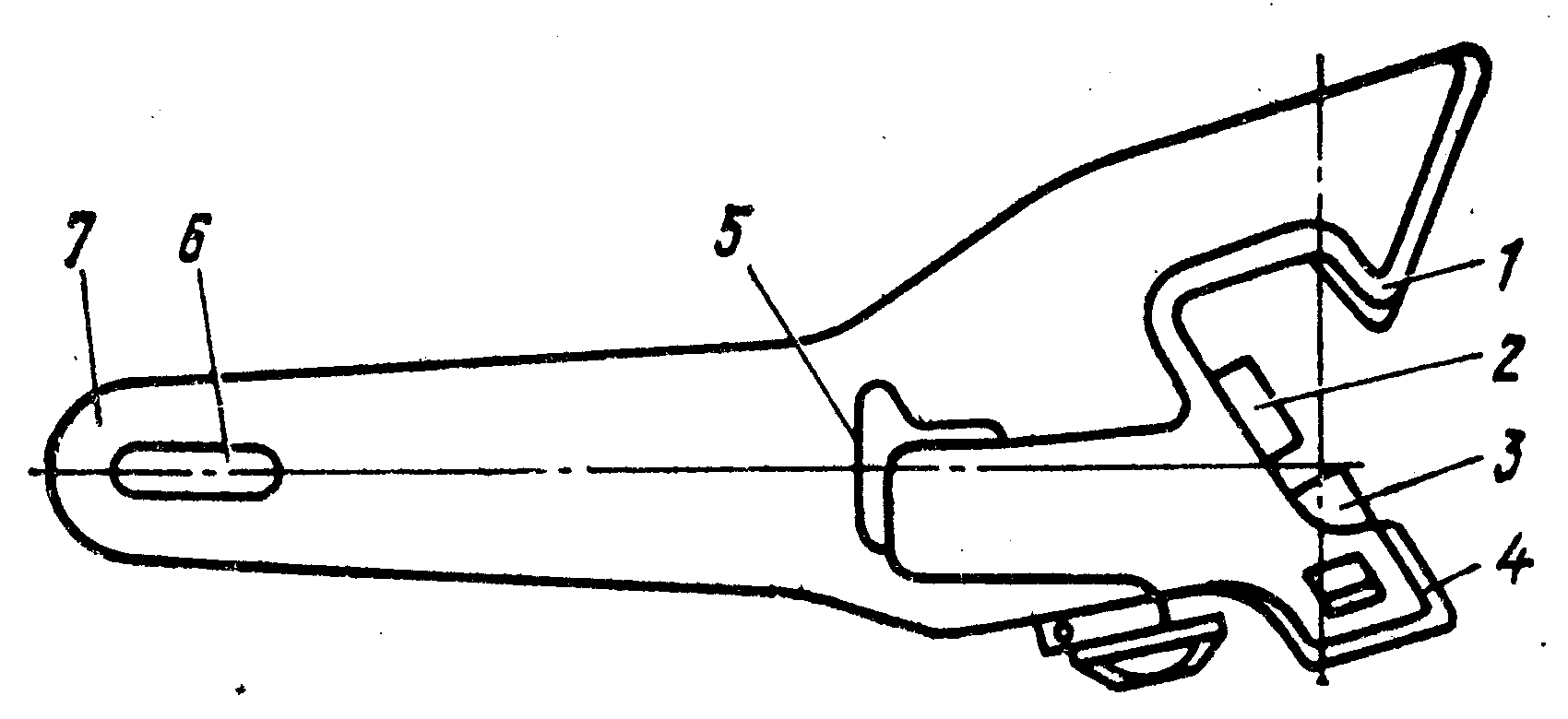

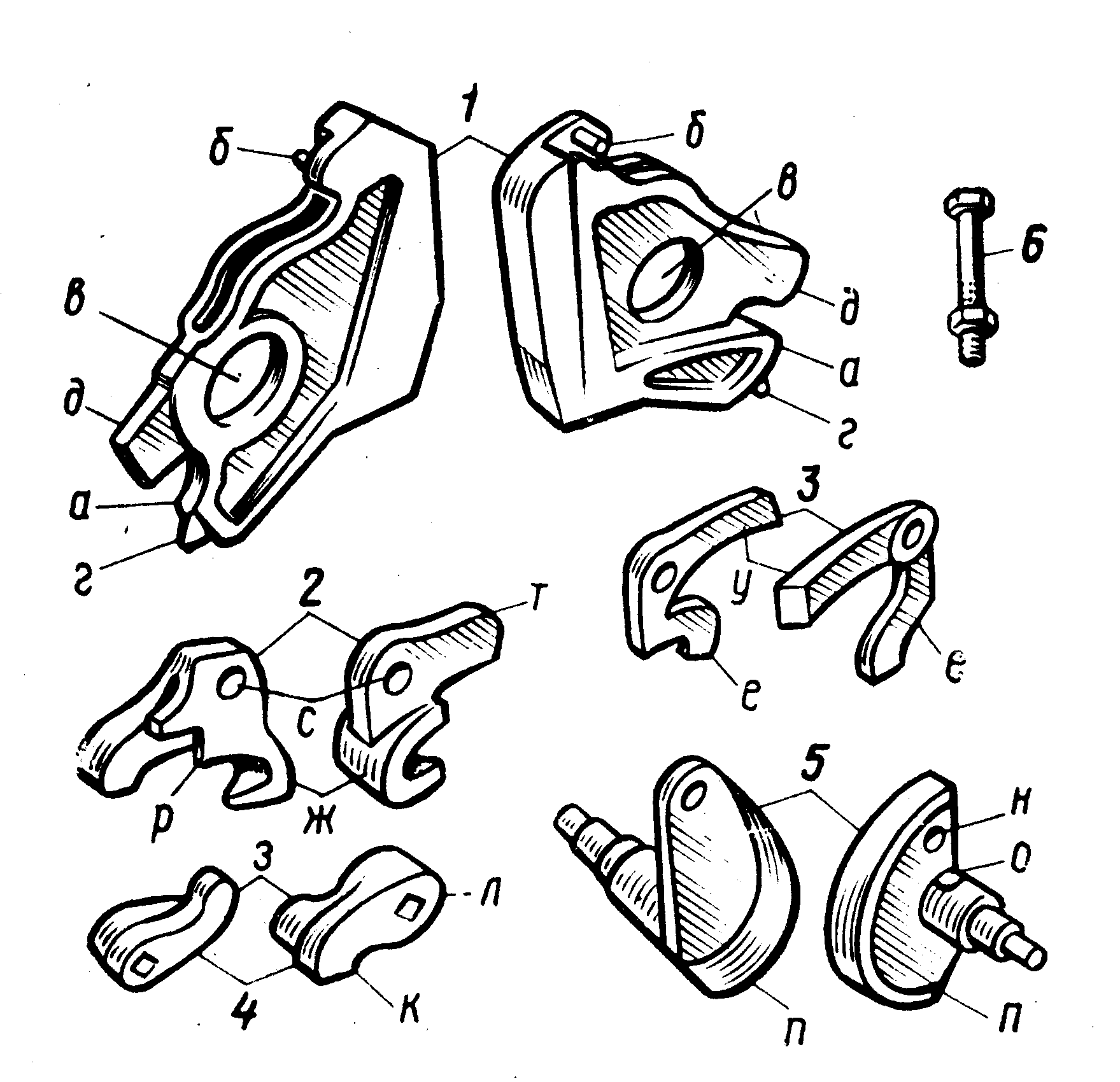

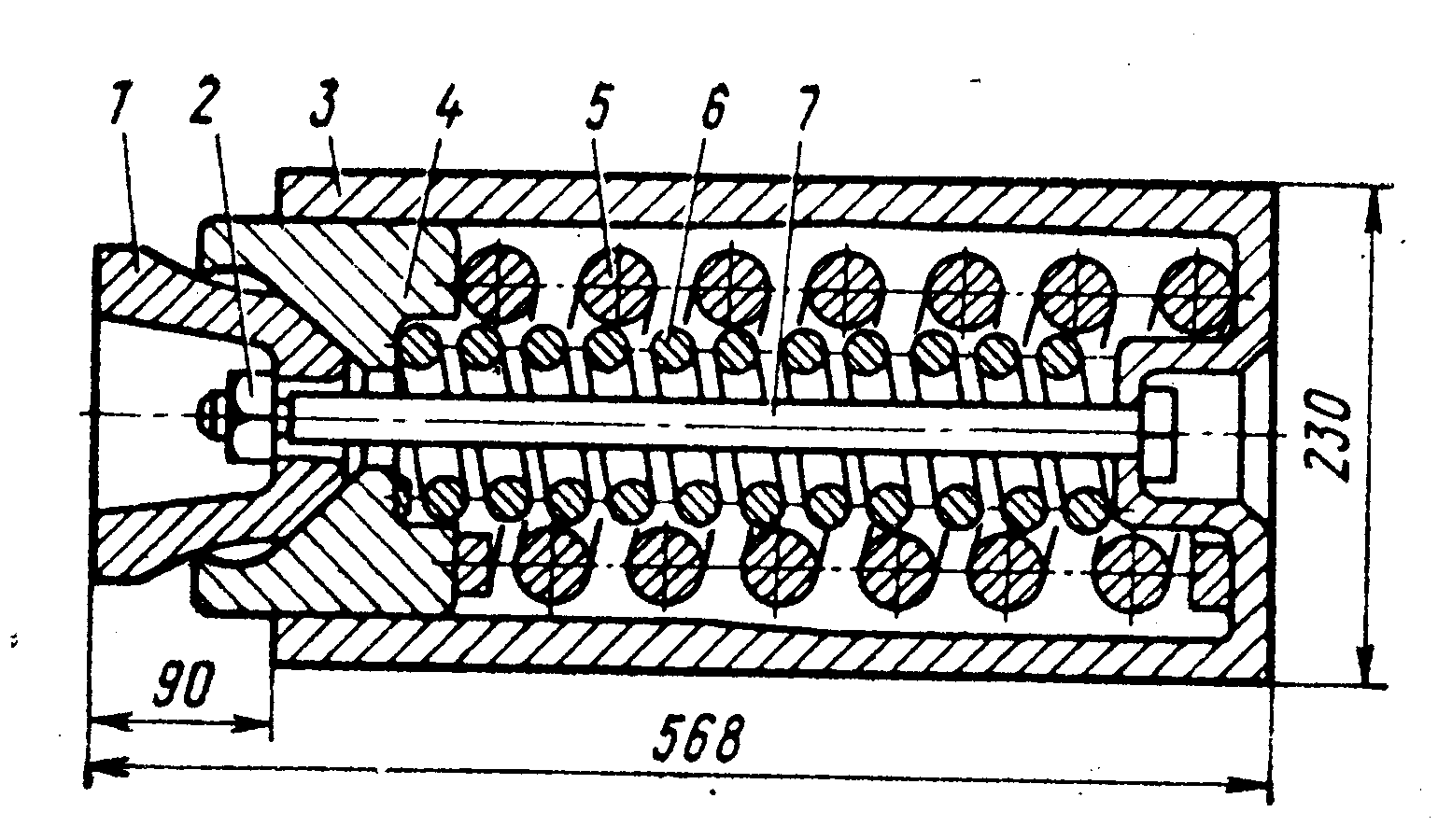

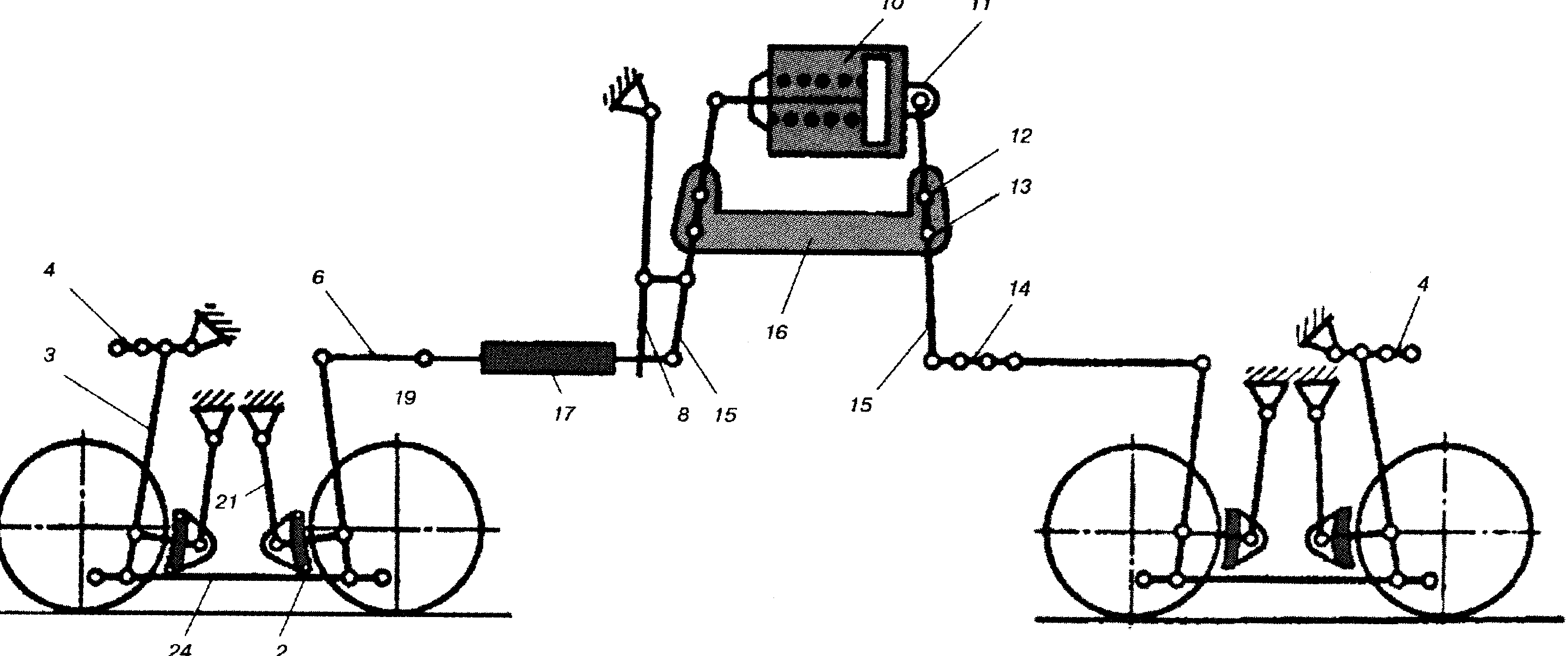

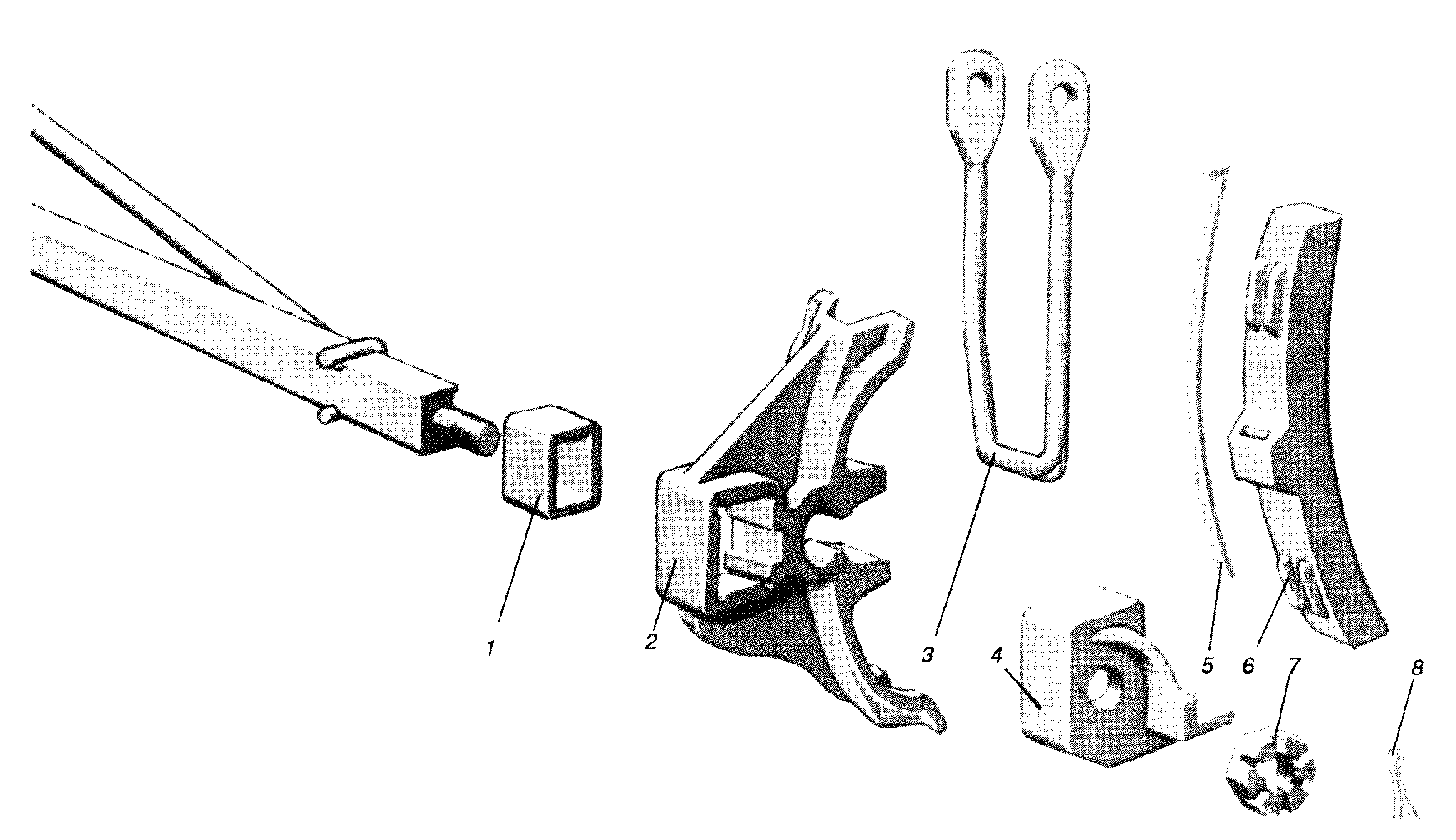

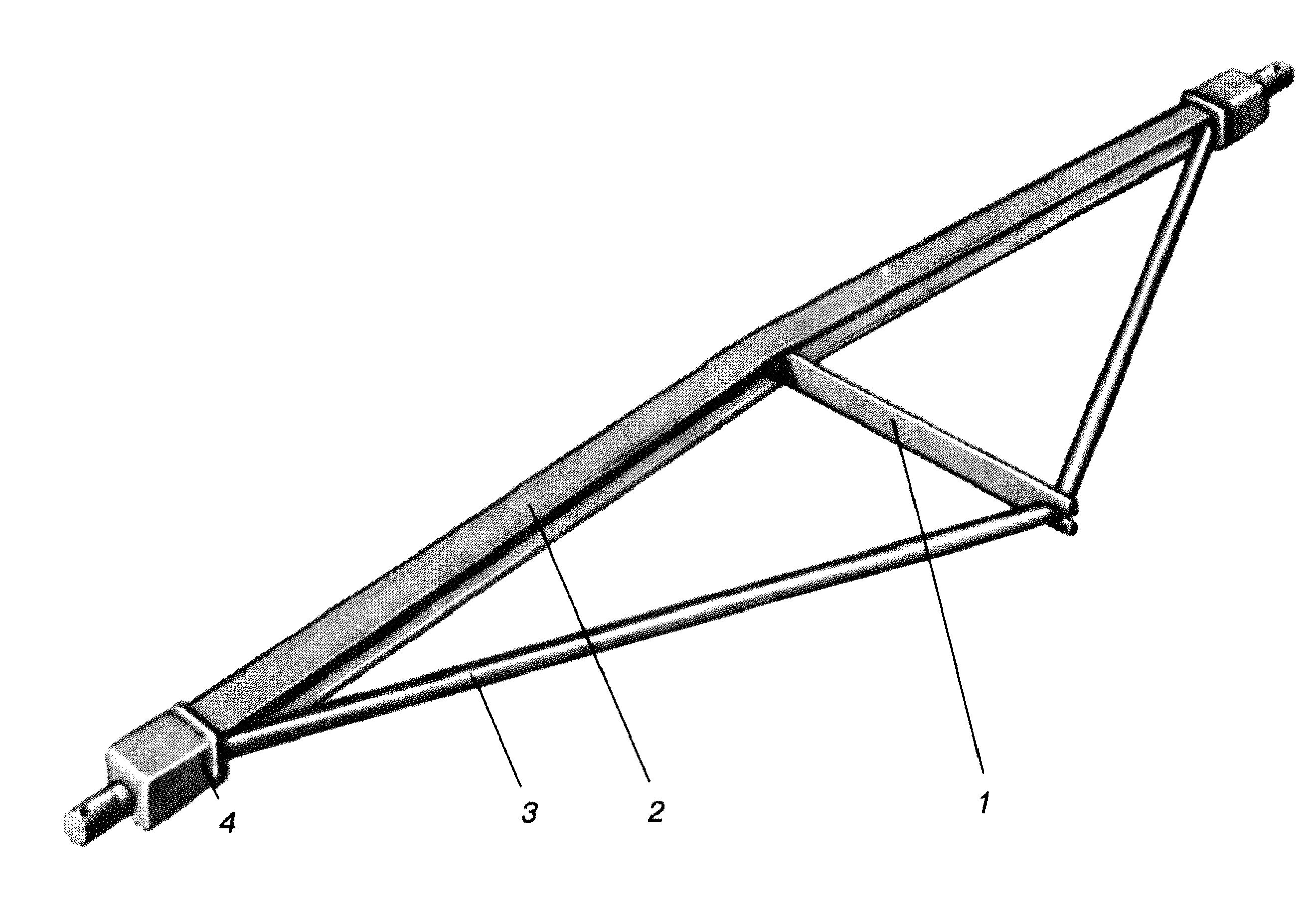

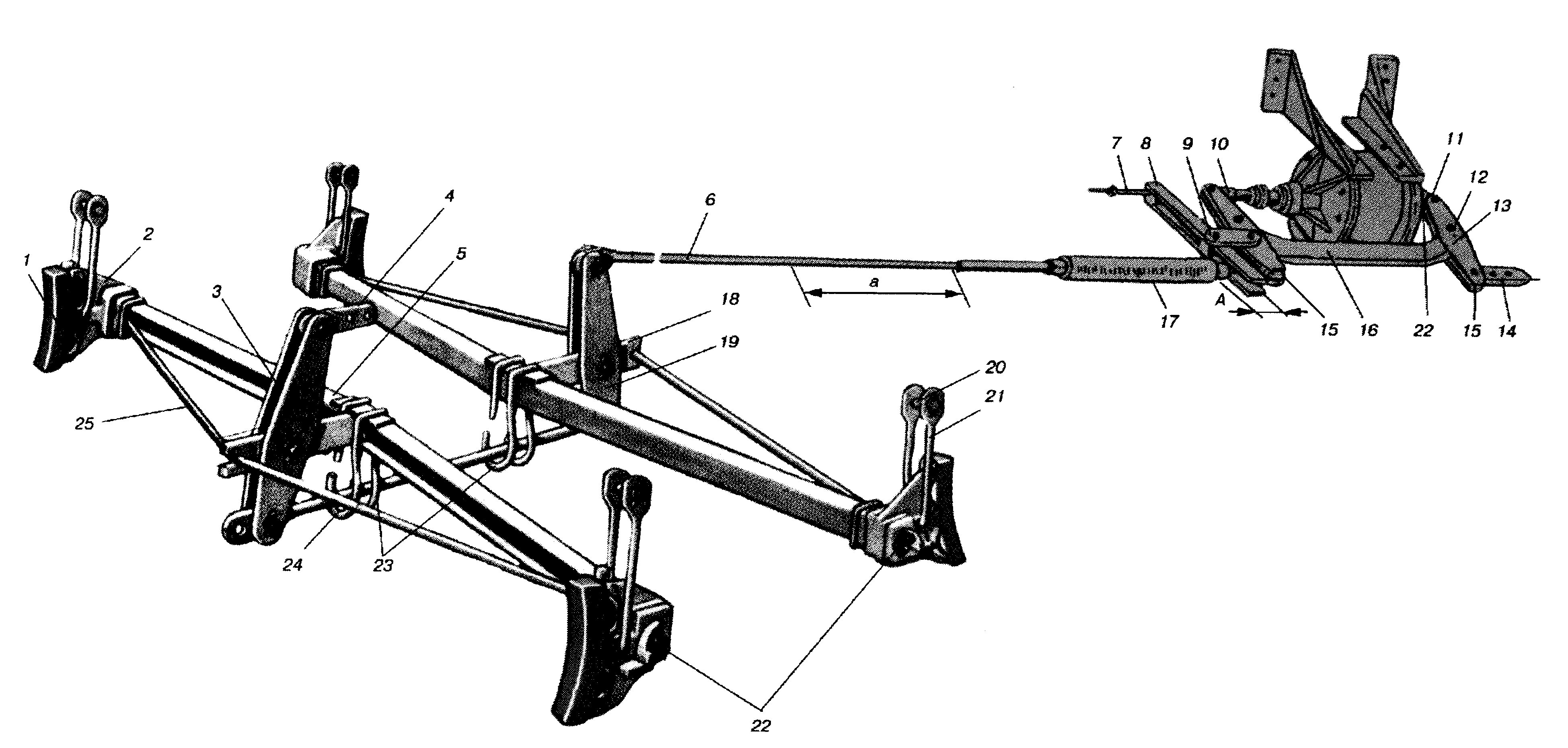

Кузов вагона-цистерны 15-1401  Устройство кузова 4-осной цистерны Ходовые части вагонаК ходовым частям вагона относятся тележки с колесными парами. Они должны обеспечивать безопасность движения вагона по рельсовому пути с необходимой плавностью хода и наименьшим сопротивлениям движению. От конструкции ходовых частей во многом зависит безопасность движения вагона. Ходовые части цистерны модели 15-1401 выполнены в виде двухосных тележек. Основными элементами, входящими в конструкцию грузовой двухосной тележки, являются: колесные пары с буксовыми узлами; рессорное подвешивание; рама тележки, связывающая все её элементы в единую конструкцию; тормозное оборудование тележки. Колёсные парыКолёсные пары предназначены для направления движения вагона по рельсовому пути и восприятия всех нагрузок, передающихся от вагона на рельсы и обратно. Колёсная пара (рис.1) состоит из оси 1 и двух колёс 2. Р  исунок 1. Колесная пара исунок 1. Колесная параКолёсные пары для роликовых подшипников унифицированы, т.е применяются одни и те же в грузовых и пассажирских вагонах. В колёсных парах РУ1, РУ - крепление подшипников на шейке оси выполнено при помощи корончатой гайки, а в колёсной паре РУ1Ш - при помощи шайбы. Колёсные пары - наиболее ответственные узлы вагонов. Поэтому они должны удовлетворять определённым требованиям: обладать достаточной прочностью, износостойкостью, иметь небольшую массу для снижения тары вагона, а также обладать некоторой упругостью для смягчения динамических сил.  Рисунок 2. Вагонные оси Вагонная ось – это элемент колёсной пары, на котором укрепляются колеса. Она представляет собой стальной брус круглого, переменного по длине поперечного сечения. Вагонные оси различаются: размерами основных элементов – в зависимости от значения воспринимаемой нагрузки; формой шейки оси; формой поперечного сечения – сплошные или полые. Кроме этих признаков, определяющих конструкцию, оси классифицируются: по материалу, способу изготовления, способу торцевого крепления подшипников качения – корончатой гайкой или шайбой. У вагонной оси (рис.2) имеются две шейки 1, предподступичные 2 и подступичные 3 части, а также средняя часть 4 оси. Для снижения концентрации напряжений в местах изменения диаметров оси делают плавные переходы – галтели, выполненные определённым радиусом. Оси для роликовых подшипников по концам шеек имеют нарезанную часть К для навинчивания корончатой гайки. Кроме того, на каждом торце таких осей имеется паз с двумя отверстиями, в которых выполнена нарезка. Паз даёт возможность поставить стопорную планку, которая крепится двумя болтами. В вагонных осях с креплением подшипников качения при помощи шайбы в торцах осей делаются отверстия с нарезкой. Такое крепление может быть выполнено в двух вариантах: при помощи трёх или четырёх болтов. В центре торцов всех типов вагонных осей сделаны отверстия для установки и закрепления оси и сформированной колёсной пары при обработке на станках. Шейки вагонных осей выполняют цилиндрической формы для размещения на них подшипников. Предподступичные части оси – это переходные зоны от шеек к подступичным частям. На предподступичных частях размещаются задние уплотнения буксовых узлов: лабиринтные кольца при буксовых узлах с подшипниками качения. Средняя часть оси имеет конический переход от подступичных частей. Вагонные колёса при качении по рельсам испытывают сложные виды нагружения: контактные и ударные нагрузки, трение от соприкосновения с рельсами и тормозными колодками. Цельнокатаное колесо (рис. 3) имеет обод 1, диск 2 и ступицу 3. На расстоянии 70мм от внутренней базовой грани поверхности обода находится так называемый круг катания, по которому измеряют прокат, диаметр колеса и толщину обода. Стандартный профиль колеса имеет гребень, коническую поверхность 1:10, 1:3,5 и фаску 6мм х 450. Гребень колеса направляет движение и предохраняет колёсную пару от схода с рельсов. Конусность 1:10 обеспечивает центрирование колёсной пары при движении её на прямом участке пути, предотвращая образование неравномерного проката по ширине обода, и улучшает прохождение кривых участков пути.  Рисунок 3. Цельнокатаное колесо Вместе с этим конусность 1:10 создаёт условия для извилистого движения колёсной пары, что неблагоприятно сказывается на плавности хода вагона. Конусность 1:3,5 и фаска 6 × 450 приподнимают наружную грань колеса над головкой рельса, что улучшает прохождение стрелочных переводов, особенно при наличии проката и других дефектов поверхности катания колёс. Тележки вагоновТележки служат для направления движения вагона по рельсовому пути, распределения и передачи всех нагрузок от кузова на путь, а также восприятия тяговых и тормозных сил и обеспечения движения вагона с минимальным сопротивлением и необходимой плавностью хода. Тележки вагонов классифицируются по следующим признакам: назначению, числу осей, устройству рессорного подвешивания, способу передачи нагрузки от кузова на ходовые части, а также от надрессорной балки на раму тележки, устройству буксовой связи и конструкции рамы. По назначению тележки делятся на грузовые и пассажирские. По числу осей тележки бывают двух-, трёх-, четырёхосные и многоосные. В зависимости от устройства рессорного подвешивания тележки изготавливаются с одно - и двухступенчатым подвешиванием. Тележки грузовых вагонов строятся с одноступенчатым подвешиванием (центральным или буксовым). По способу передачи нагрузки от кузова тележки различаются: с опиранием кузова на подпятник тележки (в грузовых вагонах), с опиранием кузова на подпятник тележки и частично на упругие скользуны, с опиранием кузова непосредственно на скользуны тележек (в пассажирских вагонах). П  о способу связи рамы с колёсными парами тележки бывают: с непосредственной связью, когда рама свободно опирается на буксы (рис. 4а), которые применяются в тележках грузовых вагонов; Рисунок 4. Виды связи рамы с колесными парами с упруго-челюстной балансирной связью, когда рама опирается на буксы через пружины и балансиры (рис. 4б) – в тележках вагонов электропоездов; с шпинтонно-пружинной бесчелюстной связью, когда рама опирается через пружины на кронштейны корпуса буксы (рис. 4в) – в тележках пассажирских вагонов; с поводково-бесчелюстной связью, когда рама опирается на кронштейны корпуса буксы через пружины и дополнительно связана с ней продольными поводками (рис. 4г). В  тележках вагонов дизель-поездов применяется схема с рычажно-бесчелюстной связью, когда рама опирается на один из кронштейнов корпуса буксы через пружину, а с другой стороны она связана с рычагом корпуса буксы (рис. 4д). Рисунок 5. Тележка модели 18-100 Тележка грузового вагона модели 18-100 (рис. 5) состоит из двух колёсных пар 1 с четырьмя буксами 2, двух литых рам 3, двух комплектов центрального рессорного подвешивания 4, надрессорной балки 5 и тормозной рычажной передачи 6. Тормоз тележки колодочный с односторонним нажатием колодок. Б  оковая рама тележки (рис. 6) отлита из низколегированной стали 20ФЛ или 20ГЛФ. Рама имеет пояса и колонки, которые в середине образуют проём для центрального рессорного подвешивания, а по концам – буксовые проёмы. Сечения наклонных поясов и вертикальных колонок корытообразной формы. Горизонтальный участок нижнего пояса имеет замкнутое коробчатое сечение. По бокам среднего проёма расположены направляющие 5, ограничивающие поперечные перемещения фрикционных клиньев, а внизу сделана опорная поверхность с бонками и буртами 6 для размещения и фиксирования пружин рессорного комплекта. С внутренней стороны этой поверхности имеются полки 7, являющиеся опорами для наконечников и удержания триангеля в случае обрыва подвесок. Рисунок 6. Боковая рама тележки модели 18-100 В местах расположения фрикционных клиньев в каждой колонке рамы приклепано по одной планке. На верхнем поясе боковой рамы расположены кронштейны 4 для крепления подвесок тормозных башмаков. Буксовые проёмы имеют в верхней части кольцевые приливы 2, которыми рама опирается на буксы, а по бокам – челюсти 1. Н  адрессорная балка (рис. 7) отлита из стали 20ФЛ или 20ГФЛ в виде бруса равного сопротивления изгибу. Она имеет замкнутое коробчатое сечение и изготовляется вместе с подпятником 1, полкой 7 для крепления кронштейна 2 мёртвой точки рычажной передачи тормоза, опорами 3 для скользунов, выемками 6 для размещения фрикционных клиньев, буртами 5, ограничивающими смещение внутренних пружин рессорного комплекта и выступами 4, удерживающими наружные пружины от смещения при движении тележки. Рисунок 7. Надрессорная балка тележки модели 18-100 Каждый скользун (рис. 7б) состоит из опоры 3, отлитой заодно с надрессорной балкой, колпака 8, надетого на опору, прокладок 9 для регулировки зазоров между скользунами рамы вагона и тележки, болта 10, предохраняющего колпак от падения. Через подпятник 1 кузов непосредственно опирается на тележку. Для прочности он усилен колонкой 12, в которой размещён поддон 11, являющийся опорой шкворня. На подпятник надрессорной балки опирается пятник кузова. Через их центры пропущен стальной шкворень. Боковые перемещения надрессорной балки амортизируются поперечной упругостью пружин, на которые она опирается. Рессорное подвешиваниеРессорное подвешивание вагонов снижает динамические воздействия пути на вагон и вагона на путь. Оно состоит из упругих элементов, возвращающих устройств и гасителей колебаний. Упругие элементы смягчают (амортизируют) толчки и удары от пути движущемуся вагону в вертикальной плоскости, а совместно с возвращающим устройством – в горизонтальной плоскости. Гасители колебаний служат для гашения колебаний обрессоренных масс вагона с тем, чтобы уменьшить амплитуду колебаний. У неподвижно стоящего вагона упругие элементы испытывают только воздействие статической нагрузки, получая прогиб, который называется статическим. Наиболее распространённое рессорное подвешивание вагонов одинарное (одноступенчатое) и двойное (двухступенчатое).  Рисунок 8. Виды рессорного подвешивания Одноступенчатое подвешивание характерно тем, что упругие элементы в нём размещены либо между буксой 1 и рамой 2 тележки (рис. 8а), либо между рамой 2 и надрессорной балкой 3 (рис.8б). Такое подвешивание применяется в тележках грузовых вагонов. Двухступенчатое подвешивание широко распространено в тележках пассажирских вагонов. Оно характерно тем, что упругие элементы установлены между буксой 1 и рамой 2 (буксовое подвешивание), а также между рамой 2 и надрессорной балкой 3 (центральное подвешивание). Центральное подвешивание может быть люлечным и безлюлечным. В люлечном подвешивании кузов опирается на надрессорную балку, а балка через комплекты упругих элементов – на люльку 4, шарнирно связанную с рамой 2 тележки при помощи подвесок. Рама в свою очередь соединена с буксами 1 посредством буксовой ступени рессорного подвешивания. В безлюлечном подвешивании кузов опирается на комплекты упругих элементов 6, которые установлены на шкворневые балки 5, а балки – на продольные части рамы 2. Рама связана с корпусами букс 1 с помощью пружин 7 и резиновых пакетов. Буксовое подвешивание выполняется бесчелюстным или челюстным. При челюстном подвешивании рама тележки своими челюстями охватывает сверху корпус буксы, опираясь на их кронштейны через упругие элементы. При такой конструкции горизонтальные, продольные и поперечные перемещения корпуса буксы ограничены челюстями рамы тележки. При бесчелюстном подвешивании ограничение перемещения колёсной пары относительно рамы тележки и взаимная передача тяговых и тормозных сил осуществляется при помощи шпинтонов, пружин подвешивания, а иногда упругих поводков. В этих конструкциях отсутствует трение между рамой тележки и буксами, поэтому они не изнашиваются и менее трудоёмки. Рессорное подвешивание тележки имеет два комплекта, размещённые в рессорных проёмах левой и правой боковых рам. В каждый комплект входит пять, шесть или семь двухрядных цилиндрических пружин и два фрикционных гасителя колебаний. Пять пружин ставят в тележки, подкатываемые под кузова вагонов грузоподъёмностью до 50 т, шесть – до 60 т и семь – более 60 т. Упругие элементы вагона обычно расположены между колёсными парами и кузовом. В рессорном подвешивании вагонов большое распространение получили витые цилиндрические пружины (рис. 9). Пружины изготавливают в соответствии с ГОСТ 14959-79.  Рисунок 9. Витая цилиндрическая пружина Опорные поверхности пружин делают плоскими и перпендикулярными к оси. Для этого концы заготовки пружины оттягиваются на 2/3 длины окружности витка. В результате этого достигается плавный переход от круглого к прямоугольному сечению. Высота оттянутого конца пружины должна быть не более 1/3 диаметра прутка, а ширина – не менее 0,7 диаметра прутка.  Рисунок 10. Фрикционный гаситель колебаний В тележках грузовых вагонов применяются фрикционные гасители колебаний. Фрикционный гаситель колебаний (рис. 10) имеет два фрикционных клина 2, размещённых между наклонными поверхностями надрессорной балки 1 и фрикционными планками 3, укреплёнными на колонках 4 боковой рамы тележки. Клинья опираются на двухрядные цилиндрические пружины 5. При колебании обрессоренных масс вагона фрикционные клинья перемещаются относительно фрикционных планок и наклонных поверхностей надрессорной балки, в результате чего возникают силы трения, способствующие созданию сопротивления колебательному процессу. Величина сил трения пропорциональна прогибу пружин. Она возрастает по мере увеличения прогиба, так как в этот момент возрастают силы, прижимающие клинья к фрикционной планке. Автосцепное оборудованиеУдарно-тяговые приборы относятся к основным и ответственным частям вагона. Они предназначены для соединения вагонов между собой и локомотивом, удержания их на определенном расстоянии друг от друга, передачи и смягчения действий продольных нагрузок (растягивающих и сжимающих), которые возникают при движении поезда и при маневрах. Тягово-сцепные приборы обеспечивают сцепление вагонов и локомотивов, передачу и смягчение растягивающих усилий. Ударные приборы (буфера) передают и смягчают сжимающие усилия и удерживают вагоны и локомотивы на определенном расстоянии друг от друга. Приборы, предназначены для непосредственного соединения вагонов и локомотивов, называют автосцепкой, совокупность частей, передающих и смягчающих действие тяговых усилий – упряжью. Если последняя расположена вдоль всего вагона и передает его раме часть тягового усилия, равного сопротивлению данного вагона движению, то такую упряжь называют сквозной. Если упряжные приборы расположены по концам рамы вагона, и она воспринимает все тяговые усилия, передаваемые упряжью, то упряжь называется несквозной, или разрезной. У цистерны разрезная упряжь. На цистерне установлено автоматическое ударно тяговое сцепное устройство, обеспечивающее сцепление без участия человека. Переходу к автоматической сцепке способствуют следующие преимущества: достаточная прочность сцепных приборов, соответствующая большим продольным усилиям, возникающим в поездах большой массы; ликвидация тяжелого труда сцепщиков, ускорение формирования поездов; уменьшение тары вагонов тележечной конструкции за счет облегчения концевых и боковых балок рамы. Автосцепное оборудование состоит из: корпуса и расположенных в корпусе механизмов (расцепной привод, ударно – центрирующий прибор, упряжное устройство, поглощающий аппарат, опорные части). В  агоны и локомотивы магистральных железных дорог РФ оборудованы автоматической сцепкой СА-3 в качестве типовой. Рисунок 11. Автосцепное устройство грузового вагона Основные части автосцепного устройства (рис. 11): корпус автосцепки с деталями механизма, ударно - центрирующий прибор, упряжное устройство, упоры и расцепной привод. Корпус автосцепки 13 с механизмом предназначен для сцепления и расцепления вагонов, восприятия и передачи ударно – тяговых усилий упряжному устройству. Корпус установлен в окно ударной розетки 9 и своим хвостовиком соединён при помощи клина 8 с тяговым хомутом 6. Корпус автосцепки (рис. 12) представляет собой пустотелую фасонную отливку, состоящую из головной части и хвостовика. Внутри головной части размещены детали механизма автосцепки.  Рисунок 12. Корпус автосцепки СА-3 Она имеет большой 1 и малый 4 зубья, которые, соединяясь, образуют зев. Торцовые поверхности малого зуба и зева воспринимают сжимающие усилия, а тяговые усилия передаются задним поверхностям большого и малого зубьев. На вертикальной стенке зева возле малого зуба имеется окно для замка 3, а рядом – окно для замкодержателя 2. В верхней части головы отлит выступ 5, который воспринимает жёсткий удар при полном сжатии поглощающего аппарата и передаёт его через розетку на раму вагона. Со стороны малого зуба внутри головы отлита полочка для верхнего плеча предохранителя замка от саморасцепа, а со стороны большого зуба имеется шип для навешивания замкодержателя. В нижней части головы выполнены отверстия для выступов замка автосцепки и горизонтальное отверстие для постановки валика подъёмника. В пустотелом хвостовике сделано продолговатое отверстие 6 для клина соединяющего корпус с тяговым хомутом. Торец хвостовика 7 служит для передачи ударных нагрузок и имеет цилиндрическую поверхность, обеспечивающие горизонтальные повороты автосцепки. Горизонтальная проекция зубьев, зева и выступающей части замка называется контуром зацепления. Центрирующий прибор воспринимает от корпуса автосцепки избыточную энергию удара после полного сжатия поглощающего аппарата и центрирует корпус автосцепки. Прибор имеет ударную розетку 9, две маятниковые подвески 11 и центрирующую балочку 12. Ударная розетка 9 отлита заодно целое с передним упором и приклёпана или приварена к концевой балке рамы. У розетки есть окно для постановки корпуса автосцепки и отверстия для маятниковых подвесок, а также рёбра жёсткости в верхней ударной части. Центрирующая балочка 12 омегообразной формы с двумя плоскостями и двумя ограничителями (продольными и боковыми). Маятниковые подвески 11 имеют вид стержня диаметром 25 мм с двумя головками. Верхними головками подвески опираются на ударную розетку, а на нижние уложена центрирующая балочка. Упоры автосцепки задние 1 и передние 9 служат для передачи растягивающих и сжимающих усилий на раму и кузов вагона. Передний упор совместно с розеткой представляет собой П - образную коробку с ребрами жёсткости. На расстоянии 625 мм от упорных плоскостей переднего упора к хребтовой балке приклёпан или приварен задний упор 1, который также представляет собой П - образную отливку с рёбрами жёсткости. Для предупреждения истирания вертикальных стенок хребтовой балки поглощающим аппаратом на них между упорами приклёпывают по две предохранительные планки. Упряжное устройство передаёт упорам продольные силы от корпуса автосцепки и смягчает их действие. Оно размещено между передними и задними упорами автосцепного устройства и состоит из тягового хомута 6, поглощающего аппарата 5, клина 8, упорной плиты 7 и крепёжных деталей клина и поддерживающей планки. Нижней опорой тягового хомута и поглощающего аппарата является поддерживающая планка 4, прикрепляемая восемью болтами снизу к хребтовой балке. Тяговый хомут 6 представляет собой раму,, внутри которой размещён поглощающий аппарат и упорная плита. В головной части хомута имеется отверстие для клина. Внизу головной нижней части расположены приливы с отверстиями для болтов, предохраняющих клин от выпадения. Опорная площадка хомута снабжена усиливающими рёбрами. Клин тягового хомута прямоугольного сечения со скруглёнными кромками в нижней части имеет заплечики, которыми он опирается на болты, удерживающие его от выжимания. Выемки в верхней части боковых поверхностей клина сделаны для уменьшения его массы.  Рисунок 13. Механизм автосцепки Расцепной привод служит для расцепления автосцепок. Привод представляет собой двуплечий рычаг 3, удерживаемый кронштейном 2 с полочкой и державкой 10. Цепь 14 соединяет короткое плечо рычага с валиком подъёмника 15. Механизм автосцепки – это замок 1, замкодержатель 2, предохранитель от саморасцепа 3, подъёмник замка 4, валик подъёмника 5 и болт 6. Замок 1 предназначен для запирания двух сцепленных автосцепок. Он представляет собой плоскую деталь сложной конфигурации. Утолщение его замыкающей части препятствует выжиманию замка из зева внутрь кармана корпуса силами трения при смещении смежных автосцепок. Вверху замок снабжён шипом (б), служащим для навешивания предохранителя. Внизу замок имеет радиальную поверхность (а), которой он опирается на дно кармана головы корпуса автосцепки и может перекатываться по ней. В средней части замка находится овальное отверстие (в), через которое опускается валик подъёмника. Снизу замка расположены направляющий зуб (г) и сигнальный отросток (д), окрашенный в красный цвет. Замкодержатель 2 вместе с предохранителем 3 удерживает замок в нижнем положении при сцепленных автосцепках, а вместе с подъёмником 4 фиксирует его в верхнем положении при расцепленных автосцепках до разведения вагонов. Он имеет лапу (ж), овальное отверстие (с) и противовес (т). Лапа замкодержателя взаимодействует со смежной автосцепкой. В собранном виде лапа под действием противовеса выходит в зев автосцепки. Овальное отверстие (с) служит для навешивания замкодержателя на шип, расположенный внутри кармана корпуса. Снизу под овальным отверстием находится расцепной угол (р), взаимодействующий с подъёмником замка. Предохранитель 3 имеет форму двуплечего рычага. В сцепленном состоянии автосцепок торец верхнего плеча (у) перекрывается упором противовеса замкодержателя, препятствуя уходу замка внутрь кармана и предохраняя автосцепки от саморасцепа. Нижнее фигурное плечо (е) взаимодействует с подъёмником при расцеплении автосцепок. Отверстие предохранителя служит для навешивания его на шип (б) замка 1. Подъёмник 4 служит для подъёма верхнего плеча предохранителя, увода замка внутрь кармана и удержания его вместе с замкодержателем в утопленном положении. Подъёмник имеет два пальца, из которых широкий (з) за нижнее плечо поворачивает предохранитель, поднимая его верхнее плечо, и уводит замок внутрь кармана, а узкий палец (к) взаимодействует с расцепным углом замкодержателя, удерживает замок внутри кармана до разведения вагонов. Валик подъёмника 5 предназначен для поворота подъёмника замка при расцеплении автосцепок и удержания подъёмника в вертикальном положении. В средней части валик имеет квадратное сечение. Балансир валика (п) облегчает возвращение его в начальное положение. Отверстие (н) служит для соединения балансира валика с цепью привода, а выемка (о) – для установки запорного болта 6. Стержень валика имеет толстую, тонкую цилиндрическую и квадратную части. В собранной автосцепке цилиндрические части валика располагаются в отверстиях вертикальных стенок корпуса, а квадратная часть входит в соответствующее отверстие (л) подъёмника 4. Болт 6 с двумя гайками и шайбами служит для закрепления валика подъёмника, удержания деталей механизма в собранном состоянии. Поглощающие аппараты обеспечивают гашение части энергии удара, уменьшение продольных растягивающих и сжимающих усилий, которые передаются через автосцепку на раму кузова. По типу рабочего элемента, создающего силы сопротивления, и принципу действия поглощающие аппараты делятся на: пружинные, пружинно-фрикционные, с резинометаллическими элементами, гидравлические, эластомерные. На вагонах железных дорог наибольшее распространение получили пружинно-фрикционные аппараты и аппараты с резинометаллическими элементами. Пружинно - фрикционные аппараты широко применяются на грузовых и пассажирских вагонах, так как они просты по конструкции и надёжны в эксплуатации. Пружинно-фрикционные аппараты изготовляют по ГОСТ 22253-76. Для четырёхосных грузовых вагонов выпускались пружинно-фрикционные аппараты типа Ш-1-Т (шестигранный, первый вариант, термообработанный). Затем начали изготавливать модернизированные аппараты Ш-1-ТМ. С 1979 г. на грузовые четырёхосные вагоны устанавливают аппараты Ш-2-В (второй вариант, взаимозаменяемый). Аппараты Ш-1-ТМ, Ш-2-В и Ш-2-Т устанавливают в автосцепное устройство, имеющее стандартное расстояние между передними и задними упорами (625 мм).  Рисунок 14. Поглощающий аппарат Аппарат Ш-2-В (рис. 14) имеет литой корпус 3, три штампованных фрикционных клина 4, штампованный нажимной конус 1, наружную 5 и внутреннюю 6 пружины и стяжной болт 7 с гайкой 2. Аппарат работает следующим образом. При сжатии усилием 240 кН клинья начинают перемещаться по горловине внутрь корпуса и сжимать пружины. Между горловиной и клиньями возникают силы трения, пропорциональные давлению между трущимися поверхностями. Давление клиньев на корпус увеличивается по мере сжатия пружин и к концу хода аппарата оно достигает наибольшего значения. Чтобы клинья при своем перемещении не смещались в одну сторону и не перекашивались, горловина корпуса аппарата выполнена шестигранной. Окончанием хода аппарата считается положение, при котором нажимной конус полностью входит в корпус аппарата, а упорная плита касается горловины корпуса. После уменьшения сжимающей силы происходит восстановление (отдача) аппарата за счет упругих сил пружин. Для облегчения возвращения клиньев в исходное положение грани горловины корпуса выполнены с наклоном 2°. Тормозное оборудованиеДля регулирования скорости движения и остановки поезда нужно применять дополнительные технические средства. Такую функцию выполняет тормозное устройство. Наибольшее распространение получил колодочный тормоз, при котором торможение осуществляется вследствие прижатия колодок поверхности катания колес. Передачу усилий от штока тормозного цилиндра к колодкам обеспечивает рычажная передача. За счет соотношения плеч рычагов идет увеличение тормозной силы по сравнению с силой, действующей на шток цилиндра. На современных вагонах применяется два вида тормозных колодок: чугунные и композиционные. Последние обеспечивают лучший тормозной эффект. Их рекомендуется устанавливать на вагоне, эксплуатируемым с большими скоростями движения. На каждом вагоне, оборудованным тормозными площадками, устанавливаются ручные тормоза, от тормозного штурвала усилие передается на рычажную передачу и в случае выхода из строя пневматического тормоза ручной является основным. По принципу действия на колёсные пары различают рычажные передачи двустороннего и одностороннего торможения. Рычажными передачами с односторонним действием (рис. 15) колодок оборудованы четырёхосные полувагоны, платформы и цистерны. Они различаются только размерами плеч горизонтальных рычагов, соединённых со штоком тормозного цилиндра. Р  исунок 15. Схема тормозной рычажной передачи с односторонним нажатием колодок К основным частям рычажных передач относятся: тормозные колодки, башмаки, триангели, а также рычаги и тяги. Для тележки грузового вагона соответствующие детали (рис. 16): неповоротный башмак 2, чугунная колодка 6, чека 5, подвеска тормозного башмака 3, предохранительный наконечник 4, шплинт 8, корончатая гайка 7 и закладка 1. Р  исунок 16. Основные детали тормоза тележки Тормозные колодки являются сменными рабочими деталями. Колодки бывают чугунные или композиционные. Композиционные тормозные колодки имеют высокую износостойкость, а их коэффициент трения мало зависит от скорости движения поезда. На подвижном составе применяют следующие типы колодок: стандартные с креплением в башмаке чекой на всех грузовых и пассажирских вагонах, секционные на электровозах серии ЧС, гребневые или безгребневые на других локомотивах. Башмаки тормозных колодок в зависимости от конструкции траверс и триангелей бывают двух типов: свободно вращающиеся с посадкой на круглой цапфе траверсы (башмак поворотный) и с глухой посадкой на прямоугольной цапфе триангеля (башмак поворотный). Башмаки изготавливают из стального литья. Р  исунок 17. Триангель Триангели (рис. 17) применяются в тормозной системе грузовых четырёхосных вагонов и состоят из швеллерной балки 2, распорки 7, струны 3 и цапф 4. Рычаги, тяги по конструкции разнообразны на подвижном составе различного типа. Тормозная рычажная передача четырёхосного грузового вагона (рис. 18) устроена следующим образом: верхние концы вертикальных рычагов 19 и 3 рычажной передачи соединены соответственно с тягой 6, связанной через авторегулятор 17 с горизонтальным рычагом 15 тормозного цилиндра, и с серьгой 4, закреплённой при помощи кронштейна на раме тележки. Нижние концы вертикальных рычагов 3 и 19 связаны между собой распоркой 24. Триангели 5, на которых установлены тормозные башмаки 2 с тормозными колодками 1, соединены валиками 18 с вертикальными рычагами. Башмаки и триангели удерживаются на раме тележки подвесками 21. Предохранительные угольники 22 и предохранительные скобы 23 препятствуют падению на путь деталей тормозной рычажной передачи в случае их разъединения или обрыва.  Рисунок 18. Тормозная рычажная передача четырёхосного грузового вагона 1 – тормозная колодка; 2 – тормозной башмак; 3, 19 – вертикальные рычаги; серьга; 5 – триангель; 6 – тяга; 7 – регулировочный винт для размера «А» авторегулятора; 8 – рычаг упора привода авторегулятора; 9, 16 – затяжки; 10 – тормозной цилиндр; 11 – кронштейн мертвой точки ТЦ; 12, 13 – отверстия; 14 – головка тяги; 15 – горизонтальные рычаги; 17 – авторегулятор; 18, 20 – подвеска; 22 – предохранительные угольники; 23 – предохранительные скобы; 24 – распорка. При торможении усилие со штока ТЦ через авторегулятор первоначально передаётся на тягу 6, а затем посредством вертикальных рычагов 3 и 19 с распоркой 24 – на триангели 5, которые перемещаются и прижимают тормозные колодки к поверхностям катания колёсных пар. Индивидуальный вопрос для самостоятельной проработкиНалив и слив таких продуктов производится закрытым способом передавливанием азотом или инертным газом или сифонированием с заполнением освобождающегося объема цистерны азотом или газовой фазой продукта. К характерным для данной группы частично унифицированным элементам относятся сливоналивные устройства, контрольные устройства (пробоотборное и контроля наполнения и слива), предохранительно-впускной клапан. В нижней части котла под сливоналивным устройством располагается штампованный поддон, обеспечивающий полноту слива продукта, а при необходимости - отстоя. Нижний лист имеет уклон к поддону. Для фиксации сливоналивных, зачистных и пробоотборных труб для нижней пробы к нижнему листу сваркой крепится скоба, расположенная непосредственно над поддоном. Сливоналивное устройство (рис. 19, 20) состоит из сливоналивной трубы 1, нижний конец которой доходит до поддона. На верхнем конце трубы снаружи котла устанавливается вентиль 2 (см. рис. 19) или присоединительный фланец 2 с крышкой 3 (см. рис. 20). В некоторых случаях сливоналивное устройство оборудуется зачистной трубой 5 (см. рис. 19) для слива отстоя или остатков продукта с вентилем 4, соединенным наружной трубкой 3 со сливным патрубком жидкостного вентиля 2 или дополнительной внешней магистралью. Пробоотборное устройство состоит из системы труб, нижние концы которых погружены в перевозимый продукт на разную глубину (для взятия верхней, средней и нижней пробы), а на верхних концах установлены вентили с присоединительными патрубками (рис. 21). В некоторых конструкциях предусмотрено взятие проб открытым способом через пробоотборный люк. Устройства контроля уровня наполнения и слива выполняются в виде системы труб с вентилями, нижние концы которых располагаются на контролируемом уровне в котле, а указателем достижения уровня наполнения является поступление продукта через открытый вентиль. Для ядовитых и наиболее опасных продуктов применяется поплавковый указатель уровня наполнения закрытого типа (рис. 22), состоящий из поплавковой камеры 5, поплавка 4 со штоком 3 и стеклянного индикатора 2 с контрольной меткой 1, заключенного в металлический сборный корпус 6. Предохранительно-впускной клапан кислотных цистерн регулируется на избыточное давление 0,2-0,25 МПа (2-2,5 кгс/ см2 ) и вакуум 0,03 МПа (0,3 кгс/см2 ). Цистерны, предназначенные для перевозки продуктов, пары которых образуют с воздухом взрывоопасную смесь, оборудуются только предохранительным клапаном избыточного давления. Все присоединительные фланцы и патрубки в транспортном положении закрываются заглушками. Для уплотнения разъемных соединений применяются прокладки из фторопласта. Основные параметры цистерн для кислот и жидких химических веществ приведены в табл. 6.1.  Рис. 19. Сливоналивное устройство  Рис. 20. Сливоналивное устройство  Рис. 21. Пробоотборное устройство  Рис. 22. Указатель окончания наполнения Список использованных источников1. Пастухов И.Ф., Лукин В.В., Жуков Н.И. Вагоны: Учебник/Под ред. В.В. Лукина. –М.: Транспорт, 1988. 2. Технология вагоностроения и ремонта вагонов: Учебник /Под ред. В.С. Герасимова. – М.:Транспорт, 1988. 3. Коломийченко В.В. Автосцепное устройство железнодорожного подвижного состава // М.:Транспорт. 1991. 4. Удальцов А.Б., Крылов В.В., Барщенков В.Н., Кондратьев Н.В Тормоза подвижного состава ч. 16 Учебник – М.:ИПЦ «Желдориздат», 2003. 5. Цистерны. Устройство, эксплуатация, ремонт: /Справочное пособие /Губенко В.К., Никодимов А.П., Жилин Г.К. и др. – М.: Транспорт, 1990. 6. Грузовые вагоны колеи 1520 мм железных дорог СССР: Альбом / – М.:Транспорт, 1982. |