курсовая топ сэу. Курсовая работа по дисциплине Технологические основы постройки, монтажа и испытаний сэу Вариант 6, чертеж 5, деталь Колесо зубчатое

Скачать 0.57 Mb. Скачать 0.57 Mb.

|

|

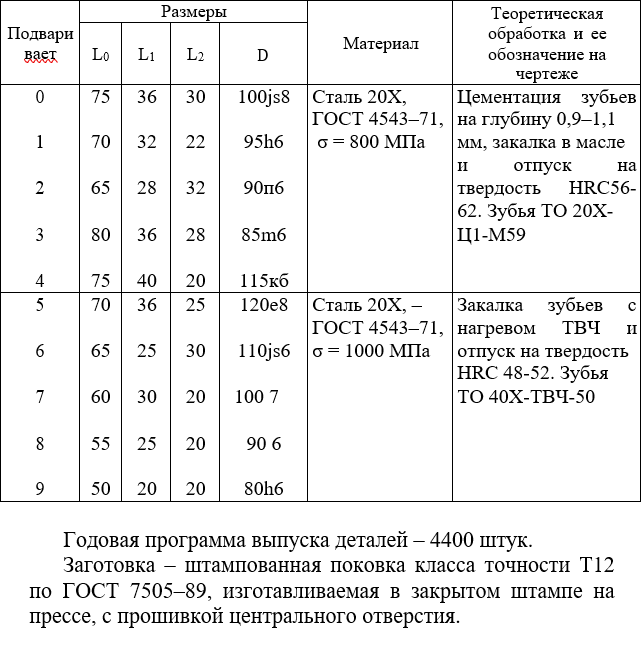

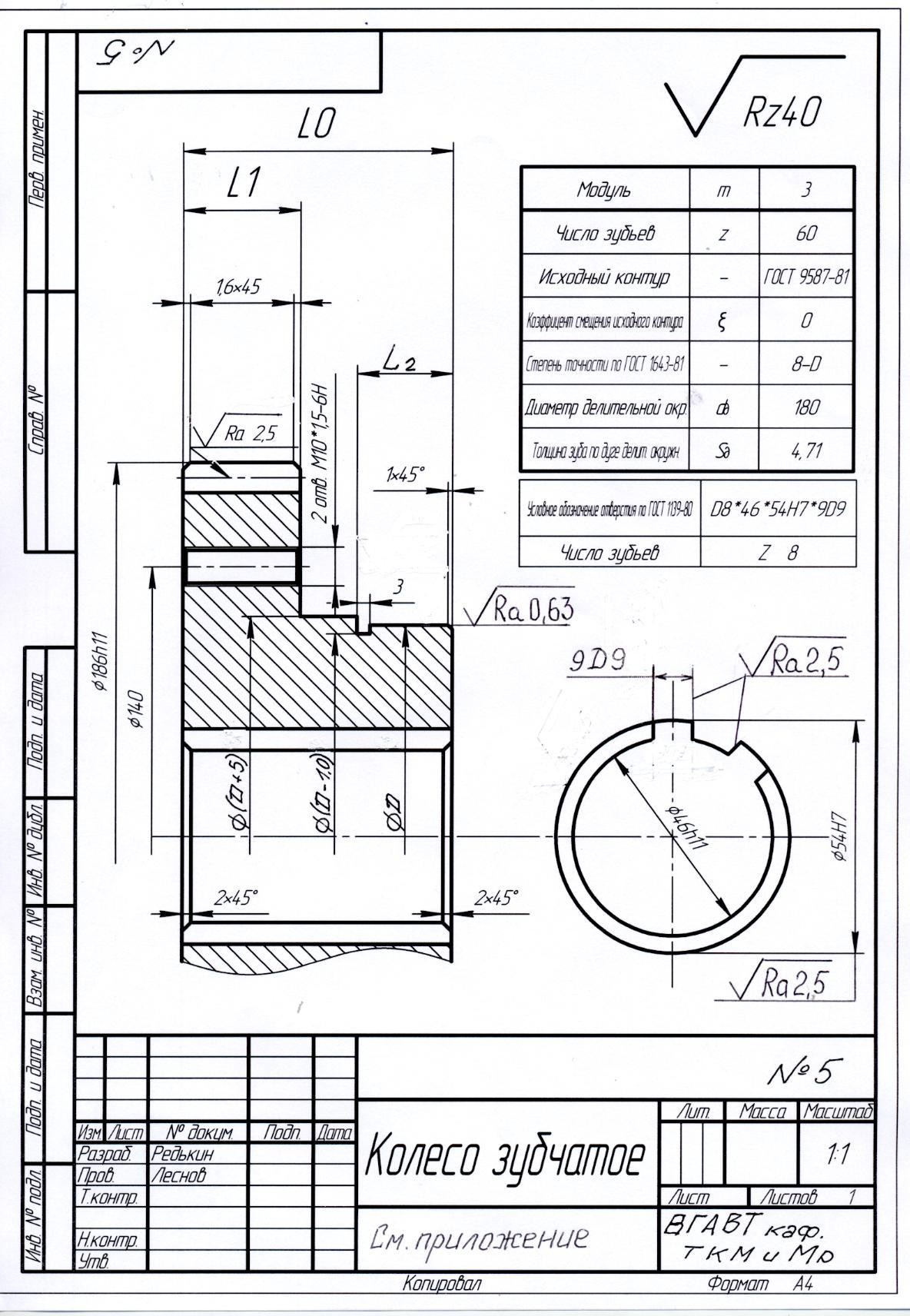

Федеральное агентство морского и речного транспорта Федеральное государственное бюджетное образовательное Учреждение высшего образования «Волжский государственный университет водного транспорта» Кафедра технологии конструкционных материалов и машиноремонта Курсовая работа по дисциплине «Технологические основы постройки, монтажа и испытаний СЭУ» Вариант №6, чертеж №5, деталь: «Колесо зубчатое» Выполнил: Торопов Д.О. студент группы ОСМ-421 Проверил: Орехво В.А. Доцент, к.т.н. Нижний Новгород 2021 г. Содержание Задание ……………………………………………………………….3 стр. Рабочий чертеж………………………………………………………5 стр. Введение……………………………………………………………...6 стр. Исходные данные…………………………………………………….7 стр. Определение массы детали………………………………………….7 стр. Определение припусков на обработку…………………………...…7 стр. Определяем такт выпуска деталей и размеров производственных партий для изготовления и обработки заготовок………………….8 стр. Расчеты режимов резания и нормы времени выполнения операций. Шлифование. Исходные данные для расчета режима резания…...8 стр. Рабочий чертеж загатовки………………………………………….12 стр. Технологический процесс………………………………………….13 стр. Контрольная………………………………………………………...28 стр. Список используемой литературы………………………………...30 стр.   Введение Совокупность методов и приемов изготовления машин, выработанных в течении длительного времени и используемых в определенной области производства, составляет технологию этой области. Эти обстоятельства объясняют развитие «Технологии машиностроения» как научной дисциплины в первую очередь в направлении изучения вопросов технологии механической обработки и сборки, в наибольшей мере влияющих на производственную деятельность предприятия. Сложность процесса и физической природы явлений, связанных с механической обработкой, вызвала трудность изучения всего комплекса вопросов в пределах одной технологической дисциплины и обусловила образования нескольких таких дисциплин. В «Технологии машиностроения» комплексно изучаются вопросы взаимодействия станка, приспособления, режущего инструмента и обрабатываемой детали; пути построения наиболее рациональных, т. е. наиболее производительных и экономических, технологических процессов обработки деталей машин, включая выбор оборудования и технологической оснастки; методы рационального построения технологических процессов сборки машин. В современных рыночных условиях конкурентоспособность выпускаемой продукции, в том числе и машиностроительной, имеет решающее значение при реализации ее потребителям. Одним из направлений повышения конкурентоспособности продукции машиностроения являются снижение металлоемкости, сокращение отходов и потерь металла за счет рационального применения заготовок, экономичных методов формообразования и механической обработки. Немаловажное значение при этом имеет выбор метода получения заготовок, соответствующих производственным условиям конкретного машиностроительного предприятия. Рационально выбранная заготовка позволяет уменьшить припуски и, как следствие, объем последующей обработки резанием, трудоемкость и себестоимость изготовления продукции. Целью данной курсовой работы является разработка этапов технологической подготовки производства детали «Колесо зубчатое». При этом необходимо провести анализ технологичности конструкции детали, дать обоснование технологического маршрута, произвести выбор средств технологического оснащения, а также произвести расчет норм времени по операциям. 1. Исходные данные Деталь: Колесо зубчатое. Материал: Сталь 20X, ГОСТ 4543-71, σ = 1000 МПа, твёрдость HRC 48-52, зубья Т.О. 40Х-ТВЧ-50 Размеры: L0=65мм, L1=25 мм, L2=30мм, D=110js6 мм. Заготовка – штампованная поковка класса точности Т12 по ГОСТ 7505–89, изготавливаемая в закрытом штампе на прессе, с прошивкой центрального отверстия. 2. Определение массы детали Расчет массы детали Mдет, кг, состоящей из цилиндрических участков длиной Li, мм, и диаметром di, мм, выполним по формуле:  ρ = 7,80 г/см3 – плотность материала; Для расчета массы разобьем деталь на части, тогда масса:  +1,0 +1,0  Масса детали составляет – 7439 г. Годовая программа выпуска деталей - 4400 шт. 3. Определение припусков на обработку Припуски на механическую обработку штамповочной поковки класса точности Т12 по ГОСТ 7505-89, мм 2.1. Рассчитаем ориентировочную массу заготовки Мзаг, кг, по массе детали Мдет и коэффициенту использования металла Кисп: Мзаг = Мдет/ Кисп Практическое значение Кисп при изготовлении зубчатых колес лежит в пределах: 0.35-0.55 Принимаем Кисп = 0.45. Мзаг =  / 0.45= 16.51 кг. Мзаг = 16510 г. / 0.45= 16.51 кг. Мзаг = 16510 г.2.2 Определим группу стали штампуемой заготовки: для стали 20Х принимаем М1 2.3. Определим степень сложности штамповки по величине отношения С = Сш/ Сф

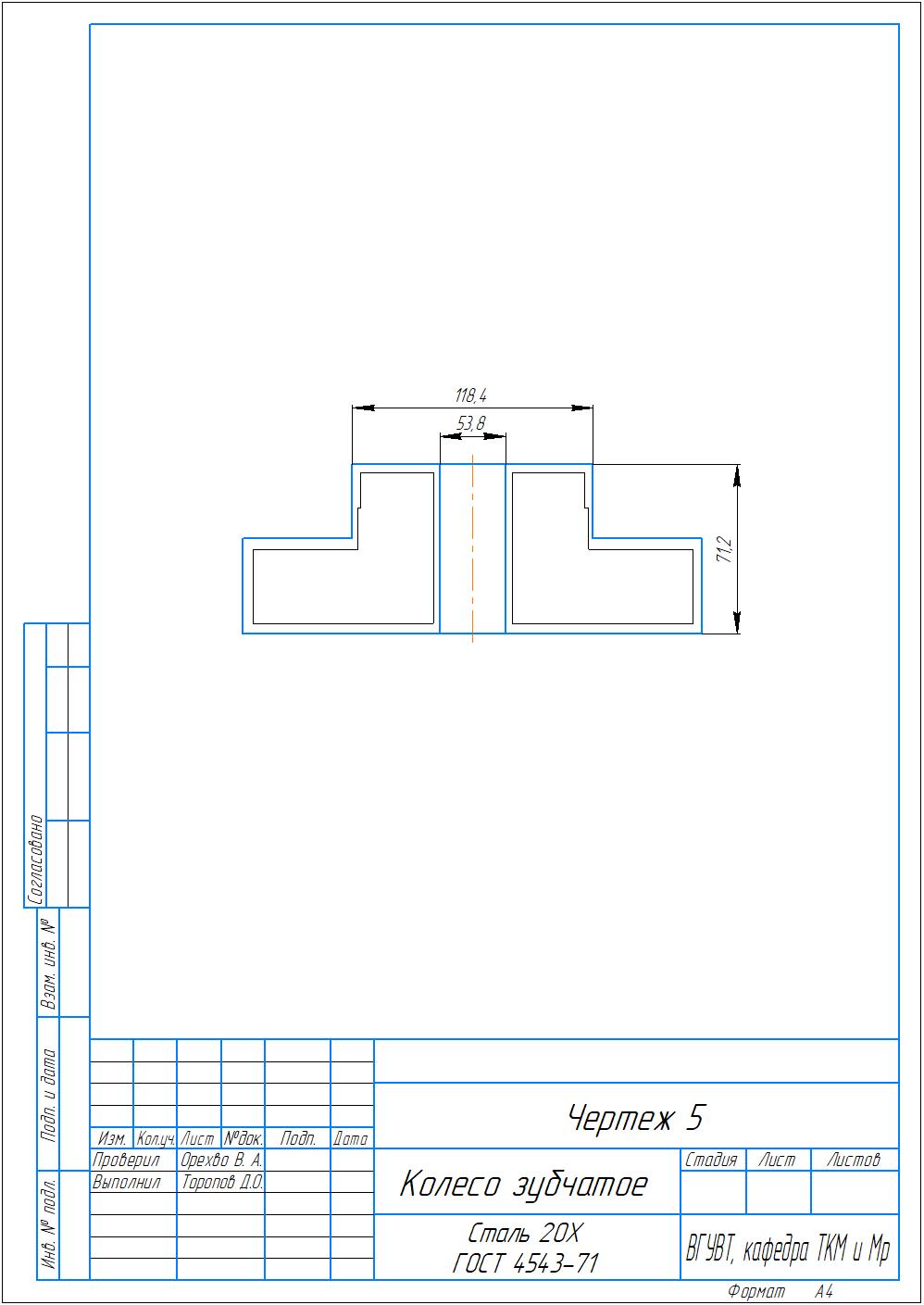

С = 8.12/13.77 = 0.58 По таблице выбираем степень сложности штамповки С2 Из таблицы выбираем общие припуски на механическую обработку штамповки. Величина общего припуска Z0 = 3.1мм Диаметр заготовки Дзаг= 110 + 2Zo= 110 + 2 · 3,1 = 116.2 мм 2.4. Определим размеры массы заготовки и коэффициента использования металла с учетом припуска. L0 = 65 + 2 * 3.1 = 71.2 мм L1 = 25 + 2 * 2.9 = 30.8 мм D = 110 + 2 * 4.2 = 118.4 мм D0 = 186 + 2 * 4.4 = 194.4 мм 115 + 2 * 4.3 = 123.6 мм 46 + 2 * 3.9 = 53.8 мм 40 + 2 * 3.9 = 47.8 мм 4. Определяем такт выпуска деталей и размеров производственных партий для изготовления и обработки заготовок 3.1. Такт запуска деталей предметно-замкнутым участком цеха, мин/шт.:  , ,где  – действительный фонд времени работы оборудования в течении планируемого периода (2030, 4015 и 5962 ч/г соответственно для одно-, двух- и трёхсменной работы); – действительный фонд времени работы оборудования в течении планируемого периода (2030, 4015 и 5962 ч/г соответственно для одно-, двух- и трёхсменной работы);N – объем выпуска изделий в течении планируемого периода времени, N=4400 шт. Тогда при двухсменной работе работе 4015 ч/г:  мин/шт. мин/шт.В серийном производстве такт выпуска значительно превышает величину штучного времени выполнения отдельных операций обработки заготовок. Поэтому заготовки здесь запускают в обработку партиями, а сборку ведут сериями однотипных изделий. 3.2. Определение размера производственной партии обработки заготовок. Размер производственной партии обработки заготовок, шт.:  , ,где  – годовой объём выпуска деталей, шт.; – годовой объём выпуска деталей, шт.; – периодичность запуска партий в обработку ( – периодичность запуска партий в обработку ( ); ); – число рабочих дней в году (при пятидневной рабочей неделе – число рабочих дней в году (при пятидневной рабочей неделе  ). ). шт. шт.Принимаем n = 184 шт. 5. Расчеты режимов резания и нормы времени выполнения операций Шлифование Исходные данные для расчета режима резания Обрабатываемая поверхность наружная цилиндрическая Материал заготовки Сталь 20Х ГОСТ 4543-71 Предел прочности 1000 мПа Твердость HRC 48-52 Требуемая шероховатость обрабатываемой поверхности Ra=0,63 мкм Диаметр D = 186 мм Определение глубины резания. Припуск снимаем за 3 перехода, то есть принимаем i = 3. Тогда величина глубины резания составит: t= Z0– (0,3 + 0,5) – 0,2 = 3.1 - (0.3 + 0.5) - 0.2 = 2.5 Переход 1: Припуск на обработку при наружном шлифовании равен: h = 4.6 мм. t1 = 3.8 мм. – черновая обработка, один проход t2 = 0.6 мм. – чистовая обработка, два прохода x 0.3 На шлифование оставляем припуск 0.2 мм. Определим подачи при точении, в зависимости от диаметра детали, глубины резания, от твердости и других свойств обрабатываемого материала. t1 = 3.8 мм. S1 = 1 – 1.6  S1 = 1.2 S1 = 1.2  t2 = 0.6 мм. S2 = 0.1 – 0.23  S2 = 0.2 S2 = 0.2  Скорость резания для продольного точения:  T – среднее значение стойкости (30 ÷ 60 мин) принимаем; Т = 30 мин. t – глубина резания; t = 3.8 мм S – подача, 1.2  kv = kmv * knv * kuv kmv – к-т, влияние физико-механических свойств обрабатываемого материала заготовки kmv =  nv = 1,7 коэффициент учитывающий состояние поверхности заготовки на скорость резания, принимаем: knv = 0,8 (справочник технолога-машиностроителя) kuv = 0,83 kv = 0.916 * 0.8 * 0.83 = 0.6 Сv = 243 y = 0,4 x = 0,15 m = 0,2 V1 =  Сv = 292 y = 0,2 x = 0,15 m = 0,2 V2 =  Частота вращения детали или инструмента: n1 =  = =  = 143.19 = 143.19  n2 =  = =  = 420 = 420  По технологии судового машиностроения принимаем: n1 = 180  n2 = 450  Вспомогательное время находим по таблице 8.3 tв = 0.5 мин Основное время t0: t0 =  l1 = t * ctg  + (0.5÷2) = 2 мм; l2 = (1÷3) = 1 мм + (0.5÷2) = 2 мм; l2 = (1÷3) = 1 ммD2=115 мм, D3=110 мм l=  t01 =  t02 =  tобщ = t01 + t02 = 0,025 + 0,06 = 0,085 мин Оперативное время: tоп = tв + tобщ = 0.5 + 0.085 = 0.585 мин Берем: p = 8.5% Норма штучного времени на выполнение операции: tш =  Калькуляционное время, приходящиеся на обработку одной заготовки производственной партии. tк =   – подготовительно заключительное время на обработку партии заготовок, принимаем – подготовительно заключительное время на обработку партии заготовок, принимаем  tк =  Переход 2: Припуск на обработку при наружном шлифовании равен: h = 3.5 мм. t1 = 2 мм. – черновая обработка, один проход t2 = 1.5 мм. – чистовая обработка, два прохода Определим подачи при точении, в зависимости от диаметра детали, глубины резания, от твердости и других свойств обрабатываемого материала. t1 = 2 мм. S1 = 1…1.6  t2 = 1.5 мм. S2 = 1…1.6  V1 =  V2 =  Частота вращения детали или инструмента: n1 =  = =  = 164 = 164  n2 =  = =  = 206 = 206  По технологии судового машиностроения принимаем: n1 = 180  n2 = 224  Основное время t0: t0 =  t01 =  t02 =  l =  tобщ = t01 + t02 = 0,03 + 0,024 = 0,054 мин Оперативное время: tоп = tв + tобщ = 0.5 + 0.054 = 0.554 мин Норма штучного времени на выполнение операции: tш =  мин минКалькуляционное время, приходящиеся на обработку одной заготовки производственной партии. tк =   – подготовительно заключительное время на обработку партии заготовок, принимаем – подготовительно заключительное время на обработку партии заготовок, принимаем  tк =  Расчет количества станков Cр: Ср =  Ср1 =  для первого перехода для первого переходаСр2 =  для второго перехода для второго переходаСр = Ср1 + Ср2 = 0.395 + 0.384 = 0.78 – для обработки одной производственной партии всех операций резания. Коэффициент загрузки станков: n  При ограниченном количестве используемых станков, их фактическое количество: 1  Принимаем: Сф = 1 n =  – Условие выполняется. – Условие выполняется. Список используемой литературы 1.Галашов, Н.Н., Леснов, Ю.П., Репин, Ф.Ф., Орехво, В.А. Разработка технологических процессов изготовления деталей судовых машин и механизмов. Методические указания для студентов очного и заочного обучения по специальности 240500 «Эксплуатация СЭУ» по разработке технологического раздела в составе дипломного проекта, - Н. Новгород. Издательство ФГОУ ВПО ВГАВТ, 2004 – 28 с. 2. Ефремов, С. Ю. Оформление технологической документации в курсовых и дипломных проектах : медот. указания для студ. оч. и заоч. обуч. специальности 180403 «Эксплуатация судовых энергетических установок» / сост. – С. Ю. Ефремов. – Н. Новгород : Изд-во ФБОУ ВПО «ВГАВТ», 2013. – 69 с. 3.Леснов, Ю.П. Технологические основы постройки, монтажа и испытания СЭУ : метод указания по выпол. курс. работы для студ. оч. и заоч. обучения специальности 140200 «Судовые энергетические установки» / сост. – Ю.П. Леснов – Н. Новгород: Изд-во ФГОУ ВПО «ВГАВТ», 2011. – 57 с. 4. Маталин, А.А. Технология машиностроения : учебник для машиностроительных вузов по специальности «Технология машиностроения, металлорежущие станки и инструменты». – Л : Машиностроение, Ленингр. отд-ние, 1985. – 496 с. 5. Орехво, В.А. Руководство по разработке технологических процессов судоремонта : учеб.-метод. пособие для студ. оч. и заоч. обуч. спец. 180403 «Эксплуатация судовых энергетических установок» / В.А. Орехво, С.Ю. Ефремов. – Н. Новгород : Изд-во ФБОУ ВПО «ВГАВТ», 2014. – 116 с. 6. В.Н. Байкалова, A.M. Колокатов, И.Д. Малинина “РАСЧЕТ РЕЖИМОВ РЕЗАНИЯ ПРИ ТОЧЕНИИ” Москва 2000 7. Справочник технолога-машиностроителя. В 2 т. / под ред. А.Г. Косиловой, Р.Е. Мещерякова. – М. : Машиностроение, 1985. –Т. 1 – 556 с.; Т. 2 – 496с. |