твердое ракетное топливо. трт. Курсовая работа По дисциплине Технология смесевых энергонасыщенных материалов На тему Химия компонентов смесевых твердых ракетных топлив и их значение

Скачать 0.64 Mb. Скачать 0.64 Mb.

|

|

МИНЕСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РОССИЙСКОЙ ФЕРДЕРАЦИИ Федеральное государственное бюджетное учереждение высшего образования Пермский нацинальный исследовательский политехнический университет Аэрокосмический факультет Кафедра технологии полимерных материалов и порохов Курсовая работа По дисциплине « Технология смесевых энергонасыщенных материалов» На тему «Химия компонентов смесевых твердых ракетных топлив и их значение» Выполнила студентка группы ТПМП-15 Ончукова Дарья Проверил професор кафердры Тпмп; Ермилов А.С. Оглавление Введение………………………………………...………………………………3 1. Смесевые ракетные топлива…………………...…….……………………4 1.1. Изготовление на основе солей неорганичеких кислот…...………......4 1.2. Изготовление на основе полимеров……………………..……….………5 1.3. Изготовление на основе порошкообразных металлов…………………6 1.4. Добавки………………………………………………………………………6 2. Состав смесевых ракетных топлив…………………………………………7 3. Технологический процесс производства СТРТ…………………………11 4. Основы рабочего процесса в маршевых РДТТ. Горение твердых ракетных топлив……………………………………………………………….15 4.1Механизм горения………………………………………………………….15 4.2. Зависимость скорости горения от давления и начальной температуры заряда……………………………………………………………16 4.3.Зависимость скорости горения от скорости обдува поверхности горения…………………………………………………………………………17 4.4.Зависимость скорости горения от других факторов………………….17 4.5.Пределы стабильного горения……………………………………………18 5.Применение……………………………………………………………………20 6. Требование к твердым ракетным топливам……………………………21 7. Статья из Американского журнала………………………………………23 Список литературы…………………………………………………………….25 Введение Смесевое твердое топливо, изобретенное в США, по своим энергетическим характеристикам намного превосходило все сорта наших порохов, применявшиеся в ракетной артиллерии. Мощная американская химическая промышленность с подсказки ракетчиков оценила перспективность открытия и разработала технологию крупномасштабного производства. Смесевое твердое ракетное топливо представляет собой механическую смесь твердых мелких частиц окислителя, порошка металла или его гидрида, равномерно распределенных в органическом полимере, и содержит до 10-12 компонентов. В качестве окислителей применяются богатые кислородом соли азотной (нитраты) и хлорной (перхлораты) кислот и органические нитросоединения. Основным горючим является металл в виде высокодисперсных порошков. Наиболее дешевое и распространенное горючее - порошок алюминия. Смесевые топлива даже при хорошо налаженной технологии остаются значительно более дорогими по сравнению с лучшими по энергетическим показателям жидкими компонентами. При заливке в корпус ракеты формируется внутренний канал горения. Корпус двигателя дополнительно защищается от теплового воздействия слоем топлива. 1. Смесевые ракетные топлива 1.1. Изготовление на основе солей неорганичеких кислот В качестве смесевых топлив используются, как правило, соли неорганических кислот - азотной и хлорной. Их особенность - большой процент кислорода в молекуле. Все они по массе примерно наполовину состоят из кислорода. В обычных условиях они обладают химической стойкостью, но при сильном нагревании способны распадаться с выделением свободного кислорода. Все твёрдые окислители имеют в своём составе, помимо кислорода, атомы химических элементов, способные к окислению. Поэтому при разложении этих окислителей часть кислорода оказывается связанной с этими элементами и свободного кислорода выделяется значительно меньше, чем имеется в молекуле. Самым распространённым окислителем твёрдых топлив является перхлорат аммония [NH4ClO4]. Эта соль представляет собой белый (бесцветный) кристаллический порошок, и разлагается она при нагревании выше 150 0С. На воздухе незначительно увлажняется. Чувствителен к удару и трению, особенно при наличии органических примесей. Может гореть без горючего и взрываться. При горении не выделяет твёрдых веществ, но в его продуктах сгорания содержится агрессивный и довольно ядовитый газ - хлористый водород (HCl), который при наличии влаги образует с ней соляную кислоту. Преимущества перхлората аммония состоят в том, что он обладает невысокой температурой разложения и разлагается только на газообразные продукты с небольшой молекулярной массой, обладает малой гигроскопичностью, доступен, дёшев. Другим окислителем является перхлорат калия [KClO4]. Эта соль разлагается при температуре выше 440 0С, на воздухе не увлажняется (негигроскопична), не горит и не взрывается. Весь кислород, содержащийся в её составе, является активным. При сгорании она выделяет твёрдое вещество - хлорид калия, который создаёт плотное дымовое облако. Наличие хлорида калия в продуктах сгорания резко ухудшает свойства ракетных топлив, т. е. условия перехода тепловой энергии в кинетическую в сопле ракетного двигателя. Ещё один широко используемый окислитель - нитрат аммония[NH4NO3] (аммиачная селитра), используется также как азотное удобрение. Представляет собой бесцветный (белый) кристаллический порошок. Разлагается при температуре 243 0С. Способен гореть и взрываться. При сгорании выделяется большое количество только газообразных продуктов. Смеси с органическими веществами способны самовозгораться, поэтому хранение ракетных топлив на его основе представляет серьёзную проблему. Имеет ядовитые свойства. Приведёнными примерами не исчерпывается перечень возможных окислителей твёрдотопливных ракетных двигателей, в качестве которых могут использоваться, например, перхлораты лития[LiClO4], нитрозила [NOClO4] и нитрония [NO2ClO4], динитрат гидразина [N2H4 Ч 2 NO3] и др. 1.2.Изготовление на основе полимеров Горюче-связующие вещества смесевых топлив - это высокомолекулярные органические соединения, или полимеры. Полимерами называются такие соединения, молекулы которых состоят из очень большого числа элементарных звеньев одинаковой структуры. Элементарные звенья соединяются между собой в длинные цепи линейного или разветвлённого строения. Свойства полимера зависят от химического строения элементарных звеньев, их количества и взаимного расположения. Многие твёрдые полимеры получают из жидких веществ - мономеров, молекулы которых состоят из сравнительно небольшого числа атомов. Мономеры способны самопроизвольно соединяться в длинные цепи - полимеры ? этот процесс называется полимеризацией. Для ускорения полимеризации, или отверждения, применяются некоторые специальные вещества, называемые инициаторами, или отвердителями. Многие высокомолекулярные соединения способны хорошо смешиваться и склеиваться с порошками (с кристаллическим окислителем и металлическим порошком), а затем превращаться в твёрдую монолитную массу после полимеризации. При нагревании некоторые полимеры размягчаются, становятся вязкотекущими, и в таком виде могут смешиваться с наполнителями, прочно удерживая их. При этом их можно заливать в формы и получать топливные заряды заданных размеров и форм. Для применения в качестве горюче-связующих веществ удовлетворительными свойствами обладают синтетические соединения типа каучуков, смол и пластмасс, а также тяжёлые нефтепродукты - асфальт и битум. Состав и свойства нефтепродуктов колеблются в очень широких пределах, а нужные механические свойства сохраняются только в небольшом интервале температур. Поэтому чаще употребляются синтетические вещества, имеющие более постоянный состав и лучшие механические свойства. На практике применяют каучуки - полиуретановый, бутадиеновый и полисульфидный смолы - полиэфирную, эпоксидную и карбамидную, а также некоторые пластмассы, в состав которых входят атомы азота, кислорода, серы или хлора. Основные недостатки полимерных смол и пластмасс как горюче-связующих веществ - малая эластичность и повышенная хрупкость при низких температурах. От этих недостатков в основном свободны синтетические каучуки. 1.3. Изготовление на основе порошкообразных металлов Порошкообразные металлы могут вводиться в состав смесевых топлив в качестве дополнительного горючего компонента. Для этого пригодны металлические бериллий, литий, алюминий, магний, а так же некоторые их соединения. В результате введения указанных металлов происходит повышение запаса энергии топлива, т. е. увеличивается удельная тяга двигателей. Кроме того, металлические добавки повышают удельный вес топлива, что улучшает характеристики двигателя и ракеты в целом. При этом следует учитывать, что чем больше содержание металлсодержащего горючего, тем выше температура продуктов их сгорания. Почти все современные смесевые топлива содержат в качестве компонентов металлы. Наиболее эффективным металлическим горючим является бериллий, однако перспективы применения бериллия очень ограничены, потому что его запасы незначительны, а продукты сгорания весьма ядовиты. Следующий по эффективности металл - литий. Его применение тормозится очень низкой температурой плавления (+186 0С) и самовоспламенением на воздухе в расплавленном состоянии. Самым распространённым и наиболее дешёвым металлическим горючим является алюминий. Применение тонко измельчённого порошка алюминия в смесевых топливах не только повышает удельную тягу двигателей, но и улучшает надёжность их запуска и увеличивает стабильность горения топлива. Магний применяется редко, так как он в топливах даёт малую удельную тягу. Кроме чистых металлов изучается применение в качестве дополнительных горючих веществ их соединений с водородом (гидридов). 1.4. Добавки Катализаторы и другие добавки вводятся в смесевые топлива в небольших количествах для улучшения процесса горения (сажа, соли некоторых металлов), придания топливу пластичных свойств (растительные, минеральные и синтетические масла), улучшения стойкости при хранении и стабильности состава (диэтилфталат, этилцентралит), облегчения технологии производства. Технология изготовления зарядов из смесевых топлив включает смешение компонентов топлива, отливку и отверждение. В общем процесс изготовления смесевых топлив проще, чем порохов, однако при изготовлении крупногабаритных зарядов приходится преодолевать большие технологические трудности. 2. Состав смесевых ракетных топлив Смесевые твердые топлива содержат 20…30% связующего каучукообразного или смолообразного вещества, 60…80% окислителя и до 20% алюминия; имеются также составы, содержащие компоненты баллиститных и смесевых топлив. Возможно также применение в качестве горючего гидридов легких и тяжелых металлов. В качестве окислителей обычно применяют перхлорат аммония; возможно применение других твердых солей хлорной и азотной кислот, богатых кислородом (табл. 1.9). В качестве горюче-связующего используются каучуки (полисульфидный, полиуретановый и др.), полимеры (полиэфирные, фенольные и эпоксидные смолы, полиизобутилен и др.), тяжелые нефтепродукты (асфальт, битум и др., табл. 1.10). В смесевые твердые топлива иногда добавляют также октоген и гексоген. Некоторые составы (с известной долей условности) смесевых твердых топлив США и их характеристики приведены в табл. 1.11 [18]. Обычные смесевые топлива не удовлетворяют требованиям, предъявляемым к газогенераторным топливам. Поэтому разрабатывают специальные газогенераторные составы топлив с низкой температурой горения, ограниченной сверху (жаропрочностью материалов клапанов, турбинных лопаток и других элементов проточной части) и снизу (устойчивостью горения топлива). Кроме того, ГГ иногда должны работать длительное время, и топливо должно иметь малую скорость горения. Для регулируемых ГГ предложен состав топлива, у которого скорость горения уменьшается с ростом давления. Дополнительные требования могут предъявляться и к составу продуктов сгорания топлив для ГГ: отсутствие конденсированной фазы, коэффициент избытка окислителя должен быть не более единицы (обычно). Смесевые топлива применяют и в воспламенительных ГГ (двигателях запуска). К смесевым твердым топливам можно отнести пиротехнические составы. Пиротехнические составы применяются как наполнители воспламенительных устройств и пироэнергодатчиков; возможно их применение и в ГГ.  Основные компоненты, входящие в пиротехнические составы, можно разбить на следующие группы: 1. Окислители – перхлорат калия KCIO  , нитраты натрия Na NO , нитраты натрия Na NO , калия KNO , калия KNO , бария Ba(NO , бария Ba(NO , перекись и хромат бария BaO , перекись и хромат бария BaO и др. и др.2. Горючие – металлы (алюминий, магний, цирконий, бор, титан) и сплавы (алюминиево-магневый, циркониево-никелевый), неметаллы (фосфор, углерод и сера), неорганические соединения (сульфиды, фосфиды, силициды и др.), органические соединения. Характеристики твердых окислителей Таблица 1

Таблица 2

3. Цементаторы (связующие) – органические полимеры, обеспечивающие механическую прочность пиротехнических составов (идитол, канифоль, эпоксидные смолы, каучуки, этилцеллюлоза). 4. Другие добавки, играющие роль ускорителей или замедлителей горения или уменьшающие чувствительность составов к трению (флегматизаторы). Для воспламенения смесевых твердых топлив с высоким содержанием NH  применяют пиротехнические смеси: KCIO применяют пиротехнические смеси: KCIO - 26…50%, Ba(NO - 26…50%, Ba(NO - 15…17%, циркониево-никелевый сплав (50/50) – 32…54%, этилцеллюлоза – 3% (патент США). - 15…17%, циркониево-никелевый сплав (50/50) – 32…54%, этилцеллюлоза – 3% (патент США).В воспламенительных устройствах применяют пиротехнические составы в виде прессованных таблеток. Плотность во многом определяется давлением прессования и колебания в пределах 1,3…2,8 г/см  . удельная теплоемкость – 0,8…1,25 Дж/(кг*К), теплопроводность – 62,8…104,7 Вт/(м*К). . удельная теплоемкость – 0,8…1,25 Дж/(кг*К), теплопроводность – 62,8…104,7 Вт/(м*К).Таблица 3 Теплотворная способность пиротехнических составов при стехиометрическом соотношении компонентов

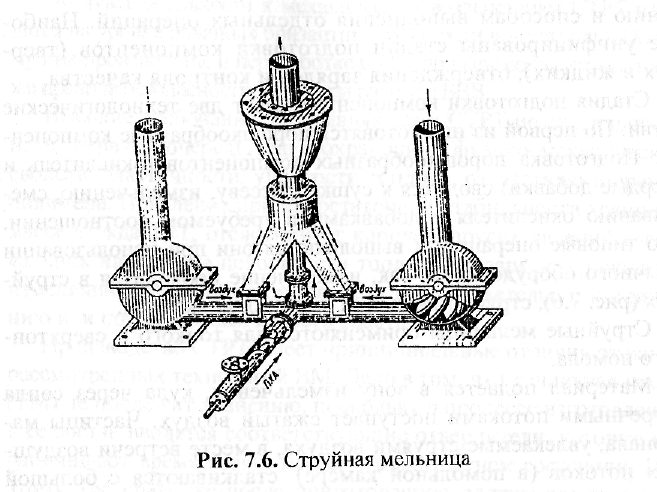

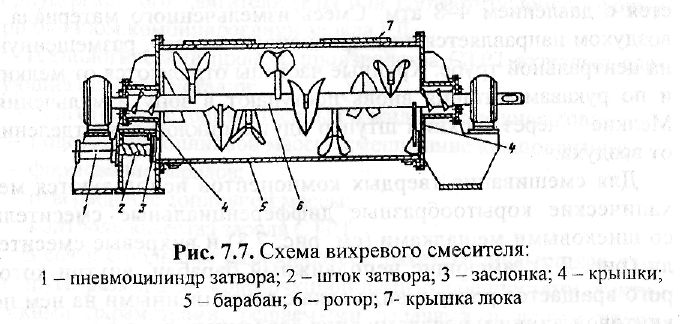

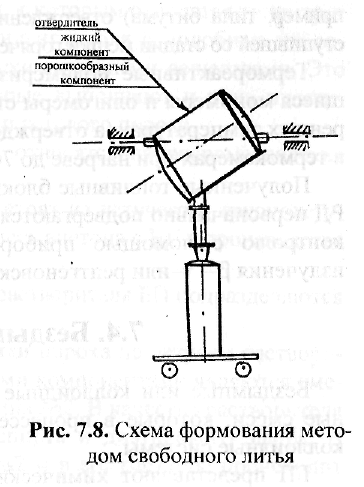

Скорость горения пиротехнических составов в условиях их работы в воспламенительном устройстве при обдуве таблеток высокотемпературными продуктами сгорания представляется в виде u=map  , где m, a, v – эмпирические коэффициенты. , где m, a, v – эмпирические коэффициенты.Пиротехническими твердыми топливами называют также составы с большим количеством металлического горючего (более 50%) и солями неорганическими кислот в качестве окислителя; они предназначены для ГГ ракетно-прямоточных двигателей (РПД). Заряд смесевого ТРТ может быть выполнен в виде блока (блоков), таблеток или порошков. В качестве экспериментальных порошковообразных горючих использовали алюминий, двойной декаборан алюминия, диборид бора и циркония, полиэтилен и т.п., а в качестве окислителя – перхлорат аммония, нитрат аммония и др. Частицы имели размер от 2 до 2000 мкм. В качестве флюидизирующих газов использовались инертные (азот), окислительные (воздух, кислород) и горючие (водород, метан). Возможны следующие способы подачи псевдожидкости из бака в камеру сгорания: с помощью сжатого газа, поршня, винтового насоса и струйного насоса. Порошкообразные горючие применяются в комбинированных стендовых ГГ, позволяющих в широких пределах варьировать давление, температуру и состав продуктов сгорания с целью изучения воздействия многофазных потоков на материалы. Порошкообразным топливом является дымный ружейный порох (ДРП) с диаметром зерна 0,15…1,25 мм и крупнозернистый дымный порох (КЗДП) с диаметром зерна 5,1…10,2 мм; состав в %: нитрат калия – 74; древесный уголь – 15,6; сера – 10,4; температура горения 2600К; расходный комплекс 1200 м/с. Плотность зерна ДРП 1,75 г/см  , насыпная плотность ДРП 0,9…1,15г/см, минимальное давление устойчивого горения 0,1 Мпа. , насыпная плотность ДРП 0,9…1,15г/см, минимальное давление устойчивого горения 0,1 Мпа.Зависимость скорости горения от давления имеет вид u=1,37*(p/98100). Зажигание твердого ракетного топлива происходит при воздействии: 1. потока тепловой энергии (радиационный, контактный и конвективный нагрев); 2. потока химически высокоактивных газов или жидкостей вызывающих при контакте с поверхностью твердого топлива гетерогенную экзотермическую реакцию; 3. механического удара и трения. Фактический процесс воспламенения в реальном РДТТ сложен. К числу главных трудностей при его изучении относятся проблемы определения управляющего механизма, выбора критерия воспламенения, определения химической кинетики предшествующих горению реакций, а также гетерогенный характер смесевых твердых топлив. При проведении опытов за начало воспламенения принимают: 1. первое появление пламени, регистрируемое фотографическим путем или фотоэлементом; 2. резкое изменение показаний термопары; 3. наступление уноса массы топлива. 3. Технологический процесс производства СТРТ Технологический процесс производства СТРТ включает следующие основные стадии: подготовку исходных твердых и жидких компонентов; подготовку топливной массы (смешивание компонентов); формование зарядов; отверждение топливной массы; контроль качества заряда СТРТ. В связи с большим разнообразием ракет, отличающихся друг от друга размерами, конструкционными особенностями, тактическими параметрами, решаемыми задачами и целым рядом иных признаков, существуют соответственно и СТРТ различного рецептурного состава. Производство такого разнообразия СТРТ, при принципиальном сохранении общей технологической схемы, имеет существенные отличия по аппаратурному оформлению и способам выполнения отдельных операций. Наиболее унифицированы стадии подготовки компонентов (твердых и жидких), отверждения зарядов и контроля качества. Стадия подготовки компонентов имеет две технологические ветви. По первой из них готовятся порошкообразные компоненты. Подготовка порошкообразных компонентов (окислитель и твердые добавки) сводится к сушке, рассеву, измельчению, смешиванию окислителя с добавками в требуемом соотношении. Это типовые операции и выполняются они при использовании обычного оборудования. Так, измельчение проводится в струйных (рис. 7.6), струйно-вихревых и других мельницах. Струйные мельницы применяются для топкого и сверхтонкого помола. Материал подается в зону измельчения, куда через сопла встречными потоками поступает сжатый воздух. Частицы материала, увлекаемые струями воздуха, в месте встречи воздушных потоков (в помольной камере) сталкиваются с большой скоростью и измельчаются. Воздух в помольную камеру подается с давлением 4-8 атм. Смесь измельченного материала с воздухом направляется в сепарационную камеру, размещенную на центральной трубе. Крупные частицы отделяются от мелких и по рукавам питания вновь поступают в зону измельчения. Мелкие через верхний штуцер идут в циклон для отделения от воздуха. Для смешивания твердых компонентов используются механические корытообразные дифференциальные смесители со шнековыми мешалками (см. рис. 7.3) и вихревые смесители (рис. 7.7), имеющие неподвижный барабан, внутри которого вращается ротор в виде вала с закрепленными на нем по винтовой линии мешалками типа сдвоенных лемехов. Вторая технологическая ветвь на стадии подготовки компонентов предназначена для получения смеси жидких компонентов с металлическими горючими и добавками (пластификаторы и др).    Индивидуальные компоненты перед смешиванием сушатся, подвергаются вакуумированию, дозируются. Смешивание компонентов при работе с легкоподвижным жидким горюче-связующим производится в обычном цилиндрическом аппарате с механической мешалкой. При работе с высоковязким горюче-связующим смешивание ведется в аппарате, состоящем из корпуса с рубашкой для обогрева и двух 2-образных мешалок., вращающихся навстречу друг другу (см.рис. 7.4). Подготовка топливной массы выполняется путем смешивания твердого и жидкого компонентов, полученных на предыдущей стадии. Назначение стадии подготовки топливной массы заключается в получении однородной массы с требуемыми литьевыми свойствами. Смешивание компонентов при подготовке легкоподвижной ТМ проводится в смесителе контейнерного типа (см. рис. 7.1 а) или в смесителе с планетарно работающими мешалками (см. рис. 7.5). Высоковязкие составы смешиваются в смесителях с Z-образными мешанками (см. рис. 7.4.). По окончании смешивания ТМ подвергается вакуумирова-нию с целью удаления газовых включений. Формование зарядов проводится различными способами в зависимости от характера ТМ: ТМ малой вязкости и хорошей текучести формуется методом свободного литья (рис.7.8). В этом случае ТМ в камеру РД или форму поступает под действием собственной массы. ТМ повышенной вязкости формуется методом литья под давлением, при котором масса подается в форму за счет избыточного давления, создаваемого сжатым газом (рис. 7.9).  3. ТМ, обладающая высокой вязкостью, нагнетается в форму или корпус РД шнек - прессом. После заполнения формы или корпуса РД производится отверждение с целью перевода ТМ из жидкотекучего в твердо-упрутое состояние, присущее топливу. В зависимости от химической природы связующего компонента процесс отверждения строится по двум вариантам. Для термопластичных горюче-связующих (например, типа битума) отверждение производится охлаждением поступившей со стадии мешки горячей ТМ. Термореактивные полимеризующиеся связки и отверждаю-щиеся мономеры и олигомеры стадию мешки проходят при умеренных температурах, а отверждение идет в течение 60-70 часов в термокамерах при нагреве до 70-80 °С. Полученные топливные блоки или заряды топлива в камерах РД первоначально подвергаются визуальному контролю, а затем контролю с помощью приборов, работающих на принципе излучения р-, у—или рентгеновских лучей. 4. Основы рабочего процесса в маршевых РДТТ. Горение твердых ракетных топлив В качестве твердых ракетных топлив применяют так называемые метательные взрывчатые вещества. Одним из характерных видов экзотермического превращения этих веществ является горение, не переходящее при определенных условиях в детонацию или взрыв. По физической структуре твердые ракетные топлива можно разделить на два основных класса: 1) Гомогенные топлива. Они представляют собой твердые растворы органических веществ, молекулы которых содержат горючие и окислительные элементы. Эти топлива называют также коллоидными порохами. Их основой является нитроцеллюлоза с различным содержанием азота. Общая формула нитроцеллюлозы C6H7(OH)3-x(ONO2)x, где х=1,2, 3 - число групп ONO2, получаемое в различных условиях нитрации целлюлозы. 2) Гетерогенные топлива, называемые также смесевыми или составными. Они представляют собой механические смеси горючего и окислителя, находящихся в раздельных фазах. В качестве горючих обычно используют органические резиноподобные и смолообразные вещества типа каучука,асфальта,битума. 4.1Механизм горения. Горение представляет собой процесс распространения реакции от поверхностных слоев вглубь заряда. Механизм этого процесса несколько различен для гомогенных и гетерогенных топлив. Горение гомогенного топлива схематично можно представить протекающим в три стадии. Теплоотдача от продуктов сгорания приводит к прогреву поверхностного слоя топлива, в котором начинается плавление и разложение твердой фазы. Реакции разложения являются экзотермическими и укоряют процесс газификации твердого топлива. Вследствие плохой теплопроводности твердых ракетных топлив подвергающийся прогреву поверхностный слой очень тонок. С увеличением линейной скорости горения толщина прогревающегося слоя быстро уменьшается, в связи с чем роль экзотермических реакций в этом слое понижается. На третьей стадии происходят пламенные реакции между продуктами неполного горения. В результате этих реакций образуются конечные продукты сгорания и устанавливается химическое равновесие. Специфической стадией горения гомогенных и гетерогенных топлив является процесс разложения и газификации твердой фазы. Этот процесс существенно зависит от интенсивности теплопередачи к поверхности твердого топлива. 4.2. Зависимость скорости горения от давления и начальной температуры заряда Давление при котором протекает процесс горения, является важнейшим фактором, воздействующим на скорость горения твердого топлива. Для большинства топлив наблюдается рост скорости горения при повышении давления. Роль гетерогенных и гомогенных реакций в общем комплексе явлений горения различна при различных давлениях. Скорость горения некоторых твердых топлив в определенном интервале давления не зависит от давления (v = 0). Влияние температуры на скорость горения должно быть объяснено зависимостью скорости химических реакций от температуры. Оно отличается от обычной зависимости скорости гомогенной химической реакции от температуры, так как связано дополнительно с протеканием реакций и в конденсированной фазе. Интенсивность гетерогенных реакций сильно зависит от температуры поверхности топлива, вступающего в реакцию. Как упоминалось, вследствие плохой теплопроводности температура твердого топлива очень резко снижается в тонком слое и уже на расстоянии десятых долей миллиметра от поверхности равна начальной температуре, которую приобрел заряд перед применением. Вследствие относительного малого времени горения эта температура практически не изменяется во время работы двигателя. Температурный коэффициент скорости горения представляет собой отношение скорости горения при двух сравниваемых начальных температурах и р = const. при повышенных давлениях этот коэффициент падает, стремясь к некоторому постоянному значению для данного интервала температур. Постоянное значение его достигается раньше для более высокого температурного интервала. Можно считать, что в условиях, характерных для РДТТ, значения температурного коэффициента скорости горения не зависят от давления и мало отличаются друг от друга в различных интервалах рабочих температур. Это дает основание использовать в предварительных расчетах зависимости вида. 4.3.Зависимость скорости горения от скорости обдува поверхности горения Скорость горения одного и того же топлива в одинаковых условиях увеличивается, если поверхность горения подвергается обдуву. Основная причина этого явления в том, что при омывании поверхности заряда горячими продуктами сгорания увеличивается теплоотдача к непрореагировавшему топливу. Это происходит за счет роста конвективного теплового потока, увеличивающегося при увеличении скорости движения газа вдоль поверхности заряда и при увеличении турбулентности потока. Усиленный подвод тепла к топливу интенсифицирует химические реакции, благодаря чему должна увеличиваться скорость горения. 4.4.Зависимость скорости горения от других факторов При фиксированных внешних условиях (давление и начальная температура) и определенном эрозионном отношении е скорость горения твердого топлива зависит еще от ряда факторов, влияние которых обычно не поддается строгому аналитическому учету. Эти дополнительные факторы несколько различны для гомогенных и гетерогенных топлив. Прессованные гомогенные топлива имеют обычно анизотропную структуру. В связи с этим скорость горения таких топлив в направлении, параллельном направлению прессования, на 10--15% выше, чем в перпендикулярном направлении. Обнаруживается также зависимость и от давления прессования и качества пластификации, т. е. от технологии изготовления заряда. Скорость горения гетерогенных топлив, представляющих собой механическую смесь горючего и кристаллического окислителя, зависит от среднего размера зерна окислителя. Опытным путем найдено 1 2, что при постоянном составе смесевого топлива и одинаковых внешних условиях уменьшение среднего размера зерна окислителя ведет к повышению скорости горения. Характерно, что одновременно повышается температура горения, приближаясь к своему теоретическому значению. Это означает, что с уменьшением зерна окислителя увеличивается полнота выделения тепла. Существенное влияние на характеристики гетерогенных топлив оказывает качество перемешивания горючего и окислителя, что опять-таки зависит от технологии производства заряда. Таким образом, важнейшая характеристика твердого топлива -- скорость горения зависит от условий производства топлива и заряда, В связи с этим характеристики разных партий одного и того же топлива могу г отличаться друг от друга. Стабильность характеристик твердых ракетных топлив менее гарантирована, чем для жидких топлив, и это является их существенным недостатком. При сравнении в одинаковых условиях скорости горения различных твердых топлив одного класса обнаруживается зависимость скорости горения от теплотворности топлива. С ростом теплотворности скорость горения возрастает. Для нитроглицериновых порохов это наблюдается, например, с увеличением содержания нитроглицерина. Теплотворность гетерогенных топлив можно изменять, варьируя в механической смеси содержание окислителя. Максимальная теплотворность достигается при стехиометрическом соотношении горючего и окислителя. Однако, так же как и в ЖРД, топливо стехиометрического состава может оказаться не наилучшим. Увеличение весовой доли инертных добавок (стабилизаторы, пластификаторы и др.), всегда понижает скорость горения. В то же время введением в основной состав топлива небольших количеств катализаторов можно заметно увеличить скорость горения 4.5.Пределы стабильного горения. Нормальное стабильное горение характеризуется неизменностью скорости горения по времени, либо плавным ее изменением по заданному закону. О стабильности горения можно судить по диаграмме давление в камере сгорания -- время. Пример такой диаграммы приведен на фиг. 12. 16. Как видно, лишь в начальный период воспламенения заряда имеют место первичные пики давления, затем давление изменяется по необходимому закону без каких-либо флуктуаций. Однако нормальное стабильное горение заряда твердого топлива наблюдается не всегда, а ограничено некоторыми пределами по давлению в камере сгорания, начальной температуре заряда и другим параметрам. Характерным режимом нестабильного горения является аномальное горение -- прерывистое, состоящее из нескольких вспышек, интервалом между ними от долей секунды до нескольких секунд. Причина возникновения аномального горения заключается в уменьшении теплоподвода к непрореагировавшему топливу. Как только количество подводимого тепла становится недостаточным для нормального хода экзотермических реакций, горение прекращается. Затем заряд может снова воспламениться и гореть некоторое время, снова потухнуть и т. д. Некоторое значение в этом механизме имеет теплопередача к топливу от нагретых элементов конструкции камеры. Все факторы, способствующие уменьшению подвода тепла к непрореагировавшему топливу, увеличивают возможность появления аномального горения. Наиболее важно, что оно возникает при уменьшении давления ниже некоторого предельного для данного топлива. Объясняется это тем, что при низких давлениях сильно тормозятся экзотермические реакции типа. Это приводит к уменьшению подогрева топлива и к прекращению горения. Режимы аномального горения могут появиться и при высоких давлениях, если поверхность горения омывается газовым потоком высокой скорости. В этом случае нормальный теплоподвод к топливу нарушается из-за того, что экзотермические реакции с участием окислов азота не успевают протекать полностью. Вероятность аномального горения увеличивается для длинных зарядов, скорость обдува поверхности которых велика. Снижение начальной температуры заряда также увеличивает вероятность возникновения аномального горения. 5.Применение В пиротехнических изделиях, в том числе, гражданского назначения, применяют дешёвый и надёжный дымный порох. Изделия небольшого размера (при умеренных удельном импульсе и максимальном давлении сгорания) сохраняют работоспособность практически бесконечно, если оберегать их от влаги и перепадов температуры. В твердотопливных ускорителях для запуска ракет и/или ракетах ближнего боя (ЗУР, НУРС, ПТУР, ПТРК), как правило, используются относительно дешёвые пороха на основе твёрдого раствора нитроцеллюлозы в нитроглицерине и/или других жидких нитроэфирах (динитрат диэтиленгликоля и др.). В крупных ракетах-носителях (к примеру: американских челноках), МБР и других требующих максимальной энергетики твердотопливных ракетах, как правило, применяются смесевые топлива. Так же, СТТ используют в некоторых ПКР и ЗУР, в связи с высоким удельным импульсом и долгим стабильным горением шашки. Использование СРТТ в мирных целях. Ракетные двигатели на твердом топливе (РДТТ) находят широкое применение в мирных целях в народном хозяйстве как вспомогательные двигатели для решения самых разнообразных задач в ракетно-космической технике [19]. РДТТ наиболее часто применяются в системе аварийного спасения космонавтов и летчиков, для торможения и ускорения космического аппарата, отделения ступеней ракеты-носителя, сброса полезного груза, стабилизации и коррекции траектории космического аппарата (КА), коррекции орбиты КА, посадки КА на планеты, старта ракет-носителей и возвращаемых КА в системах «Шаттл», в качестве двигателей метеорологических ракет, служащих для подъема аппаратуры в верхние слои атмосферы, противоградовых и противолавинных. Преимуществами РДТТ, обеспечивающими их широкое применение в ракетно-космических аппаратах, являются высокая воспроизводимость параметров, в том числе точность выполнения требований по полному импульсу тяги, высокий коэффициент массового совершенства, длительные гарантийные сроки применения и относительная безопасность при хранении и эксплуатации. 6. Требование к твердым ракетным топливам Требования к ТРТ обусловлены необходимостью создания в минимальные сроки ракеты, обладающей высокой надежностью, минимальной стартовой массой и габаритами при заданной массе полезной нагрузки, дальности полета и эксплуатационных условий Все предъявляемые к ТРТ требования можно подразделить на 4 гр 1. высокой теплотворности топлива. Теплотворность – количество тепла, которое выделяется при полном сгорании единицы веса топлива. Размерность теплотворности – ккал/кг; 2. высокой эффективности процессов горения и расширения. Эффективность этих процессов зависит от · конструктивных особенностей ракетного двигателя; · термодинамических свойств продуктов сгорания. Под термином хорошие термодинамические свойства продуктов сгорания понимается: · малое число атомов в молекуле; · малый молекулярный вес; · низкая температура кипения; · невысокая теплота испарения. 3. Физико-механические свойства топлив должны позволять применять в двигателях заряды совершенных форм, обеспечивающих высокий коэффициент объемного заполнения камеры сгорания топливом и хорошую тепловую защиту ее стенок от воздействия высокотемпературных продуктов сгорания. 4. Температура структурного стеклования топлива должна быть меньше нижней границы температурного диапазона эксплуатации двигателя. 5. Топливо должно быть химически стойким при изготовлении заряда ТТ и хранении снаряженного двигателя. 6. Технологические свойства выбранного топлива должны обеспечивать применение наиболее передового и экономичного способа изготовления заряда ТТ и снаряжения двигателя. 7. Компоненты твердого топлива должны иметь широкую отечественную сырьевую и промышленную базу и использоваться в других отраслях народного хозяйства. 8. Твердое топливо должно обладать большой плотностью. 9. Продукты сгорания должны иметь наименьшую молекулярную массу при сохранении общих требований к энергетическим характеристикам. 10. Продукты сгорания не должны быть токсичными. 11. Твердое топливо должно безотказно воспламеняться от принятых средств воспламенения и полностью и стабильно гореть во всем заданном диапазоне температур и давлений. 12. Скорость горения твердых топлив должна иметь слабую зависимость от начальной температуры и требуемую зависимость от давления. 13. Механические свойства твердого топлива должны способствовать его длительному хранению без существенного изменения геометрических, баллистических и энергетических характеристик. 14. Твердое топливо должно быть взрывобезопасным при эксплуатации. Механические воздействия при транспортировке и сборке двигателя не должны вызывать возгорания 7. Статья из Американского журнала « Solid-fuel rocket engines were the first engines created by man. They were invented hundreds of years ago in China and have been used widely since then. The line about "the rocket's red glare" in the national anthem (written in the early 1800's) is talking about small military solid-fuel rockets used to deliver bombs or incendiary devices. So you can see that rockets have been in use quite awhile. The idea behind a simple solid-fuel rocket is straightforward. What you want to do is create something that burns very quickly but does not explode. As you are probably aware, gunpowder explodes. Gunpowder is made up 75% nitrate, 15% carbon and 10% sulfur. In a rocket engine, you don't want an explosion -- you would like the power released more evenly over a period of time. Therefore you might change the mix to 72% nitrate, 24% carbon and 4% sulfur. In this case, instead of gunpowder, you get a simple rocket fuel. This sort of mix will burn very rapidly, but it does not explode if loaded properly. Here's a typical cross section: On the left you see the rocket before ignition. The solid fuel is shown in green. It is cylindrical, with a tube drilled down the middle. When you light the fuel, it burns along the wall of the tube. As it burns, it burns outward toward the casing until all the fuel has burned. In a small model rocket engine or in a tiny bottle rocket the burn might last a second or less. In a Space Shuttle SRB containing over a million pounds of fuel, the burn lasts about two minutes. Перевод: Твердотопливные ракетные двигатели были первыми двигателями, созданными человеком. Они были изобретены сотни лет назад в Китае и широко используется с тех пор. Строчка о "красном блике ракеты" в Государственном гимне (написана в начале 1800-х годов) говорит о небольших военных твердотопливных ракетах, используемых для доставки бомб или зажигательных устройств. Таким образом, вы можете видеть, что ракеты использовались довольно давно. Идея простой твердотопливной ракеты проста. То, что вы хотите сделать, это создать что-то, что горит очень быстро, но не взрывается. Как вы, наверное, знаете, порох взрывается. Порох составила 75% селитры, 15% угля и 10% серы. В ракетном двигателе вы не хотите взрыва - вы хотели бы, чтобы мощность высвобождалась более равномерно в течение определенного периода времени. Поэтому вы можете изменить смесь на 72% нитрата, 24% углерода и 4% серы. В этом случае вместо пороха вы получите простое ракетное топливо. Такая смесь будет гореть очень быстро, но не взорвется при правильной загрузке. Вот типичное поперечное сечение: Слева вы видите ракету перед зажиганием. Твердое топливо в зеленый. Он цилиндрический, с трубкой, просверленной посередине. Когда вы зажигаете топливо, оно горит вдоль стенки трубы. Когда он горит, он горит наружу к корпусу, пока не сгорело все топливо. В небольшой модели ракетного двигателя или в крошечной бутылке ракеты ожог может длиться секунду или меньше. В космическом шаттле SRB, содержащем более миллиона фунтов топлива, горение длится около двух минут.  Список литературы: 1.Егорычев В.С. Топлива химических ракетных двигателей. 2.Ермилов А.С., Нуруллаев Э.М., Куценк Г.В. 3. https://science.howstuffworks.com/rocket3.htm 4. https://docviewer.yandex.ru |