|

|

Зыков И.С- Курсовая работа. Курсовая работа по дисциплине Теоретические основы химической технологии и углеродных материалов

Министерство науки и высшего образования Российской Федерации

Федеральное государственное бюджетное образовательное учреждение

высшего образования

Санкт-Петербургский горный университет

КУРСОВАЯ РАБОТА

По дисциплине Теоретические основы химической технологии и углеродных материалов

(наименование учебной дисциплины согласно учебному плану)

ЛИТЕРАТУРНЫЙ ОБЗОР

Тема: Процесс каталитической изомеризации легкой бензиновой фракции

Автор: студент группы ТХ-17 ___________ Зыков И.С.

(подпись) (Ф.И.О.)

ОЦЕНКА:_____________

Дата: _____________

ПРОВЕРИЛ:

Руководитель работы: доцент___________Георгиева Э.Ю.

(подпись) (Ф.И.О.)

Санкт-Петербург

2020

Министерство науки и высшего образования Российской Федерации

Федеральное государственное бюджетное образовательное учреждение высшего образования

Санкт-Петербургский горный университет

УТВЕРЖДАЮ

Зав. Кафедрой ХТПЭ

проф.Кондрашева Н.К.

«»2020 г.

Кафедра химических технологий и переработки энергоносителей

КУРСОВАЯ РАБОТА

По дисциплине Теоретические основы химической технологии и углеродный материалов

(наименование учебной дисциплины согласно учебному плану)

ЗАДАНИЕ

Студенту группы ТХ-17 Зыков И.С.

(шифр группы) (Ф.И.О.)

Тема проекта: Процесс каталитической изомеризации легкой бензиновой фракции

Исходные данные к работе: Установка каталитической изомеризации

Содержание пояснительной записки: Титульный лист, лист задания, аннотация, оглавление, введение, разделы работы, заключение, список использованной литературы.

Перечень графического материала: Рисунки.

Срок сдачи законченной работы «15»мая 2020 г.

Руководитель проекта доцент Георгиева Э.Ю.

(подпись) (Ф.И.О.)

Дата получения задания «» февраля 2020 г.

Аннотация

В данном реферате приведен обзорный материал по каталитической изомеризации углеводородов. Представлены теоретические основы искомого процесс, приведены термодинамика, а также механизм и некоторые основные параметры процесса изомеризации, также детально описаны различные катализаторы и некоторые промышленные технологии изомеризации легких углеводородных фракций.

Проект содержит пояснительную записку объемом 33 страницы, а также 4 рисунков и 15 литературных источников.

Annotation

This paper provides an overview of the catalytic isomerization of hydrocarbons. The theoretical foundations of the desired process are presented, thermodynamics, as well as the mechanism and some basic parameters of the isomerization process are given, and various catalysts and some industrial technologies for isomerization of light hydrocarbon fractions are described in detail.

The project contains an explanatory note of the volume 33 pages, as well as 4 figures and 15 literary sources.

ОГЛАВЛЕНИЕ

Находясь на ступени перехода к современным, более «чистым» видам топлив, влечет за собой огромные денежные вложения. Такой переход требует модернизацию НПЗ под выпуск современного продукта, что в свою очередь влечет за собой также обширной финансовой базы компаний. 4

Не секрет, что отечественные производимые бензины по количественному содержанию ароматических соединений (в основном бензола) не отвечают требованиям европейских стандартов. Данный показатель в производимых на российских рынках бензинах значительно превышает европейские стандарты. С целью уменьшения содержания ароматики в товарных бензинах проводят обогащение изомерными парафиновыми углеводородами. 5

Именно процесс соединения линейных углеводородов в соединения с разветвленной цепью, содержащие более высокое октановое число называется изомеризация бензиновых фракций. Таким образом, превращение низкооктановых фракций нефти с использованием катализаторов в высокооктановый коммерческий бензин и является процессом изомеризации бензина. 5

ВВЕДЕНИЕ

Находясь на ступени перехода к современным, более «чистым» видам топлив, влечет за собой огромные денежные вложения. Такой переход требует модернизацию НПЗ под выпуск современного продукта, что в свою очередь влечет за собой также обширной финансовой базы компаний.

Не секрет, что отечественные производимые бензины по количественному содержанию ароматических соединений (в основном бензола) не отвечают требованиям европейских стандартов. Данный показатель в производимых на российских рынках бензинах значительно превышает европейские стандарты. С целью уменьшения содержания ароматики в товарных бензинах проводят обогащение изомерными парафиновыми углеводородами.

Именно процесс соединения линейных углеводородов в соединения с разветвленной цепью, содержащие более высокое октановое число называется изомеризация бензиновых фракций. Таким образом, превращение низкооктановых фракций нефти с использованием катализаторов в высокооктановый коммерческий бензин и является процессом изомеризации бензина.

Такой процесс сопровождает процессы переработки нефтяных продуктов (пиролиз, крекинг). Без изменения состава и молекулярной массы соединения, изомеризация приводит к получению соединения с иным расположением атомов или групп. При сохранении высокого октанового числа изомеризация бензиновых фракций позволяет уменьшить содержания ароматических углеводородов.

Низкооктановые легкие фракции извлекаются из состава бензинов на установке изомеризации, т.е. производится изомеризат, позволящий увеличить выход автомобильных бензинов с одновременным уменьшением содержания ароматических углеводородов, бензола и олефинов из перерабатываемой нефти с повышенным октановым числом.

Использование такого процесса изомеризации предполагает использование катализатора с определенными каталитическими, физико-химическими и устойчивыми к действию каталитических ядов характеристиками. Установки, работающие по данной технологии были разработаны компанией UOP еще в 1960х гг.

За счет некоторого увеличения конверсии н-парафинов при этом в сочетании процессов изомеризации и селективной жидкофазной адсорбции на молекулярных ситах возможно повысить антидетонационные характеристики легкого прямогонного бензина, в этом и заключается уникальность данной технологии. Основными преимуществами изомеризация бензиновых фракций:

по сравнению с другими технологиями относительная дешевизна;

возможность смешивание изомеризата с другими компонентами товарных бензинов;

соответствие требованиям техрегламента к классу Евро-3 и Евро-4, т.е. возможность понижать содержание в них вредных веществ;

возможность углубление на НПЗ техпроцесса переработки нефтяных продуктов, под этим подразумевается использование легкой прямогонной фракции, которая ранее реализовывалась как сырье для НХЗ, в товарную, более дорогостоящую продукцию - бензин.

МЕСТО, РОЛЬ И НАЗНАЧЕНИЕ ПРОЦЕССА В СХЕМАХ НПЗ

Основная значимость использования в технологическом процессе схемы обработки нефти с помощью установки изомеризации легких бензинных фракций аргументирована нижеперечисленными задачами при получении авто горючего: минимальным количеством бензола, уменьшением количества ароматических углеводородов, ограниченным количеством серы, уменьшением содержания непредельных соединений на первоначальной стадии нефтепереработки и увеличении содержания легких углеводородов, которые выкипают при Т<100 °С до 45-55%. Рост октанового числа в бензинных фракциях является важнейшим фактором для включения в схему переработки установки для изомеризации, что в конечно итоге позволяет уменьшить жесткость процессов риформинга.

Следует отметить, что в первую очередь следует изомеризовать низкооктановую (ИОЧ60) гексановую фракцию при наличии у нефтеперерабатывающих компаний некоторого числа установок риформинга и ресурсы пентан-гексановых фракций, для производства экологически чистых бензинов [1,5,8]. Также следует отметить, что некоторое число катализаторов для изомеризации достаточно чувствительны к соединениям серы. Следовательно, необходимо произвести предварительную гидроочистку сырья для того, чтобы избежать этого момента. При проведении процессов изомеризации необходимо наличие водорода, который синтезируется при прохождении процессов риформинга.

Наличие установок изомеризации имеет место быть только в составе крупных нефтеперерабатывающих производств.

Описать технологический процесс возможно следующим образом: легкая прямогонная фракция в однопроходной схеме процесса изомеризации смешивается с водородсодержащим газом.

В 1й реактор поступает нагретая смесь, где происходит насыщение бензола и частичная изомеризация. Из 1го реактора выходящий поток охлаждается и поступает во 2й реактор для завершения реакции изомеризации до уровня близкого к химическому равновесию. Выходящая из 2го реактора газопродуктовая смесь охлаждается и направляется в сепаратор, в котором отделяется водородсодержащий газ.

Рециркулируемый через осушители для смешения с сырьем данный газ смешивается со свежим водородом. В колонну-стабилизатор подается нестабильный изомеризат из сепаратора и нагревается. Поступая в рефлюксную емкость, верхние пары колонны-стабилизатора охлаждаются и.

Несконденсированные легкие углеводороды выводятся из системы в качестве нефтяного углеводородного газа, а жидкие углеводороды рефлюксной емкости возвращаются в колонну в качестве рефлюкса. После охлаждения, выводимый с куба колонны-стабилизатора стабильный изомеризат направляется на компаундирование бензинов. За счет увеличения конверсии н-парафинов сочетание процессов Репех (изомеризации) и Molex (селективной жидкофазной адсорбции на молекулярных ситах) фирмы UOP позволяет повысить антидетонационные характеристики легкого прямогонного бензина.

Процессы изомеризации, выделения и рециркуляции н-парафинов являются частью комбинированной технологии процессов ТИП. Достигаться это может в результате смешивания риформата (процесс компаундирования бензинов) с практически лишенным ароматики высокооктановым компонентом. Для получения высокооктановых компонентов бензинов процесс изомеризации в данной технологической цепочке является одним из самых легко встраиваемых звеньев.

Легкие фракции прямогонных, газовых бензинов служат сырьем для такого процесса, а также бензинов риформинга и гидрокрекинга, имеющие низкое октановое число - от 69 до 85 пунктов.

Результатом процесса изомеризации нафты является получение так называемого изомеризата, октановое число которого находится в интервале 85-90 пунктов, соответственно увеличивается, причем выход продукта из сырья очень высокий и составляет 98%. Следует обратить внимание, что в общую технологическую схему переработки нефтяных продуктов должна быть встроена непосредственно установка изомеризации бензиновых фракций.

ВИДЫ И СПОСОБЫ ПОДГОТОВКИ СЫРЬЯ И ЕГО ВЛИЯНИЕ НА ВЫХОД И КАЧЕСТВО ЦЕЛЕВОГО ПРОДУКТА

В качестве исходного сырья на установках в составе НПЗ — бензиновая фракция н. к. — 62 °С, полученная на установках АВТ и вторичной перегонки. В качестве водорода подпитки используются электролитический водород и водородсодержащий газ с установок каталитического риформинга.

Платина и палладий, входящие в состав катализаторов изомеризации, отравляются серой. Поэтому содержание серы в сырье должно быть, как правило, менее 0,0002 %- Катализаторы на основе цеолитов более стойки к отравлению серой. Если кислотным компонентом катализатора является оксид алюминия, активированный галогеном, то сырье нужно тщательно осушать, так как вода снижает кислотную активность катализатора, вытесняя из него галоген; содержание воды в продукте, поступающем в реактор, не должно, как правило, превышать 10-3 %. Для восполнения потерь галогена к сырью добавляют немного (порядка десятитысячных долей процента) галогенорганических соединений. Для катализаторов на основе цеолитов допускается содержание воды в сырье до 10-2 %; в этом случае вода блокирует кислотные активные центры, и отравление обратимо.

Производительность аппаратуры и степень повышения октанового числа при изомеризации во многом зависят от содержания в сырье н-пентана, что необходимо учитывать при изменении качества сырья и соответственно изменять режим работы установки и соотношение компонентов при приготовлении товарной продукции. Насыщенные пары изомеров имеют более высокое давление, чем пары парафиновых углеводородов нормального строения. Поэтому давление насыщенных паров, а, следовательно, и испаряемость продуктов изомеризации выше, чем исходного сырья.

КАЧЕСТВО ЦЕЛЕВОГО ПРОДУКТА И ЕГО ПРИМЕНЕНИЕ

Процесс изомеризации приобретает в последнее время все большее значение. Назначение - получение высокооктановых легких бензиновых фракций (алканов С5-С6) и изобутана (из н-бутана) - сырья для процесса алкилирования. Кроме того, все большую роль играет получение изопентана для дальнейшего производства изопрена и синтетических изопреновых каучуков. Сырьем являются бензиновые фракции, газы каткрекинга, фракции С4-С6 природных газов, фракции С4-С5 продуктов пиролиза, иногда - низкооктановые легкие рафинаты каталитического риформинга, которые содержат много н-пентана и н-гексан. Изомеризацию этих видов сырья проводят на бифункциональных катализаторах под давлением водорода CH3 | СН3СН2СН2СН2СН3 > СН3СНСН2СН3 > СН3ССН3 | | СН3 СН3 Давление водорода (3,5-4МПа) требуется для снижения закоксовывания катализатора. Осуществляют циркуляцию водородсодержащего газа (ВСГ) в объеме около 900 м3 на 1 м3 жидкого сырья. Тип катализатора обусловлен механизмом изомеризации, который связан со стадиями гидрирования и дегидрирования на металлах (платина, палладий) и изомеризации катионов на кислотных центрах:

- Дегидрирование выходных алканов в алкен;

- Протонирование алкена с образованием катиона;

- Изомеризация карбокатионов;

- Протонирование стабильных карбоатіонов с образованием разветвленных алкенов;

- Гидрирование разветвленных алкенов в алканы;

Как кислотного носителя обычно применяют фторированный или хлорированный оксид алюминия или вводят в оксид алюминия, алюмосиликаты или цеолиты. Выбор температуры связан с тем, что для равновесия благоприятна низкая температура, а для повышения скорости - высокая. При указанных условиях достигается конверсия около 50%. Далее применяют ректификацию и рецикл непрореагировавшего сырья. В итоге общая конверсия - более 90%. Во избежание отравления каталитическое сырье подвергают предварительной гидроочистке и осушению. По технологии процесс близок к риформингу на стационарных катализаторах.

Подвергая легкую фракцию бензинов изомеризации, можно повысить ее октановое число на 15-20 единиц за счет превращения н-парафинов в углеводороды с изостроением. Это хорошо видно на примере н-гексан; н-гексан имеет октановое число всего 30 I.М. (опытным методом), а его разветвленные изомеры характеризуются такими октановыми числами:

2-метилпентан-80 2,2-диметилбутан-99

3-метилпентан-81 2,3-диметилбутан-104

Основными факторами такого процесса является термодинамическая реакцию изомеризации, которую желательно проводить при низких температурах. Это способствует образованию более разветвленных изомеров. На современных промышленных установках изомеризации н-пентана и н-гексан используют бифункциональный катализатор, содержащий платину или палладий на кислотном носителе (оксид алюминия, цеолит). Несмотря на высокую изомеризующую способность этих катализаторов приходится вести процесс при относительно высоких температурах (обычно 200-400 ° С в зависимости от сырья и выбранного катализатора).

Изомеризацию н-пентана и н-гексан можно осуществлять как отдельно, так и в смеси. Во втором случае изомеризации подвергают легкий бензин с началом кипения 62 0С. Хотя в этом случае достигается повышение октанового числа легкой части бензина в целом, раздельная изомеризация позволяет выбрать более селективные режимы процесса.

НЕЦЕЛЕВЫЕ (ПОБОЧНЫЕ) ПРОДУКТЫ ПРОЦЕССА. КАЧЕСТВО И НАПРАВЛЕНИЯ ИХ ИСПОЛЬЗОВАНИЯ.

При изомеризации бутана побочные продукты не образуются, а при изомеризации пентана и алканов с большим числом углеродных атомов в молекуле образуются насыщенные продукты разложения легче и тяжелее исходного углеводорода и ненасыщенные углеводороды типа циклопентадиена, дающие с хлоридом алюминия маслообразный комплекс; активность катализатора при этом снижается. Основным продуктом распада с меньшим, чем в исходном углеводороде, числом атомов углерода в молекуле является изобутан.

Побочные реакции эффективно подавляются добавлением в сырье небольших количеств бензола и проведением изомеризации под давлением водорода, что видно из следующих данных опытов по изомеризации пентана с хлоридом алюминия и хлороводородом.

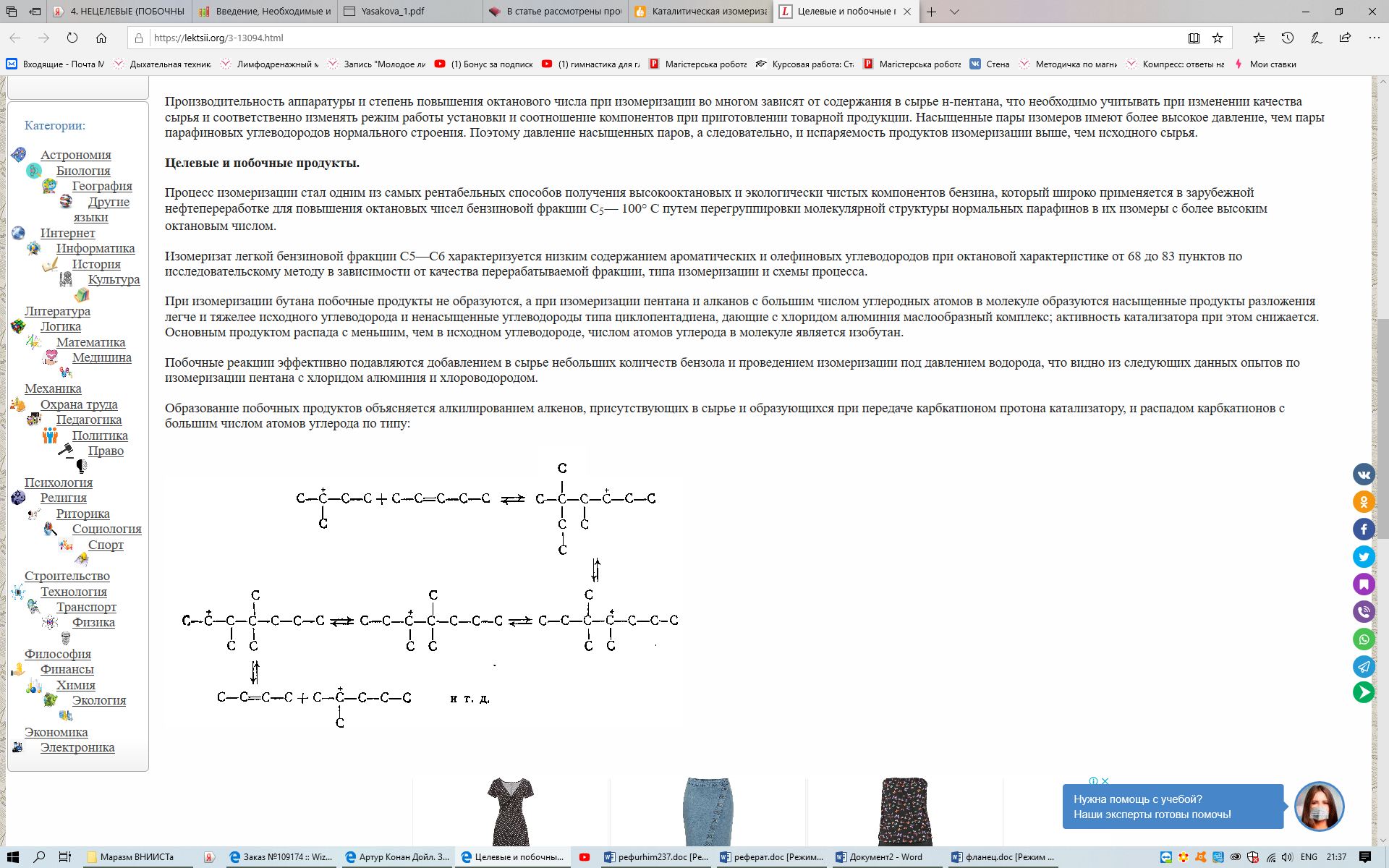

Образование побочных продуктов объясняется алкилированием алкенов, присутствующих в сырье и образующихся при передаче карбкатионом протона катализатору, и распадом карбкатионов с большим числом атомов углерода по типу:

Рис.1

ОСНОВЫ ХИМИЗМА И МЕХАНИЗМА ПРОЦЕССА.

Существует две основные классификации изомеризации, основанные на конфигурации. Это одноразовый и вторичный процесс. В однократном процессе не происходит рециркуляции водорода, метилпентанов и непрореагировавшей подачи обратно в поток подачи реактора, а достигнутое октановое число составляет от 78 до 82. С другой стороны, в процессе рециркуляции происходит рециркуляция метилпентанов и непрореагировавшая подача обратно в реакторный питательный поток, что увеличивает октановое число продуктов до 88-92.

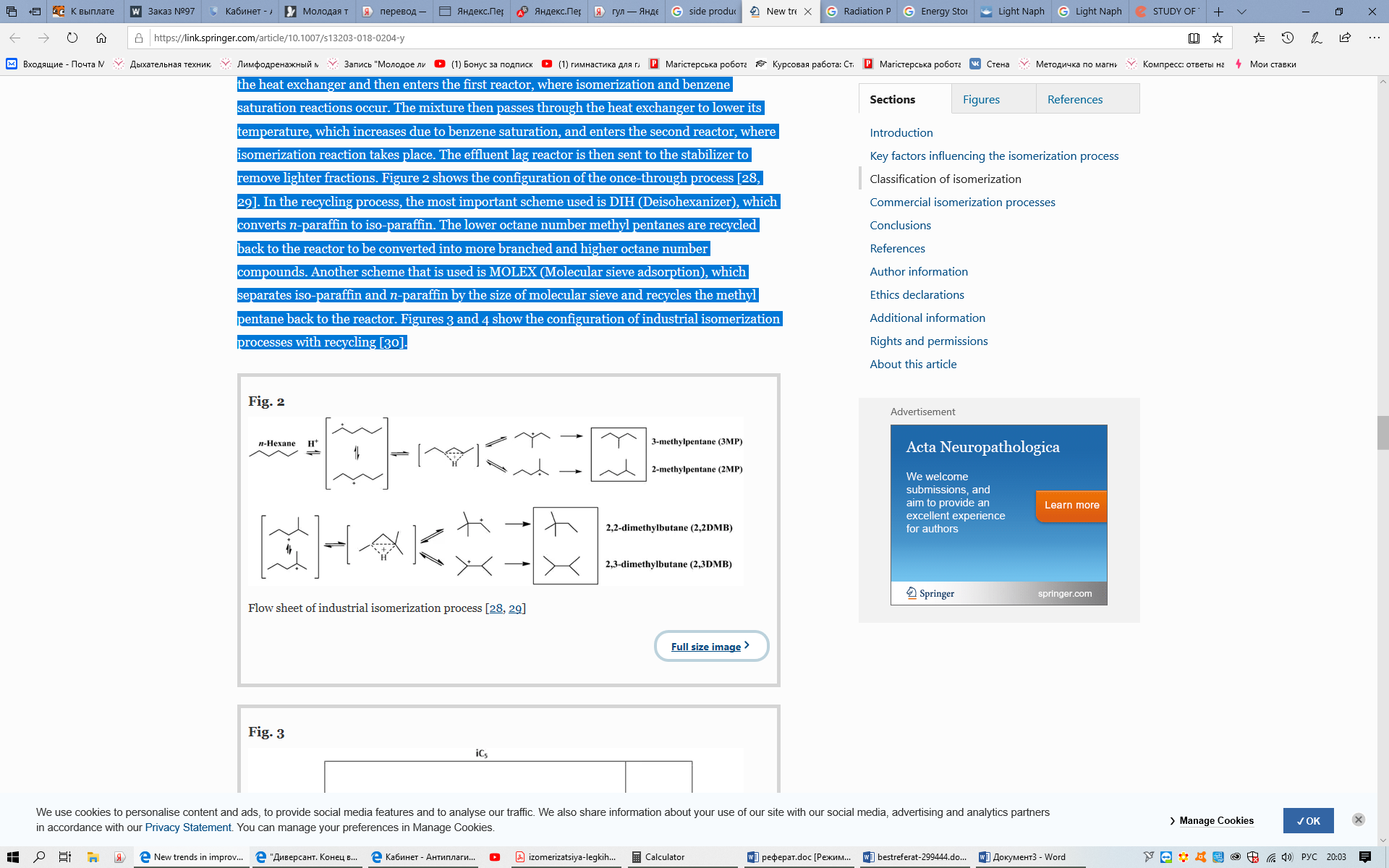

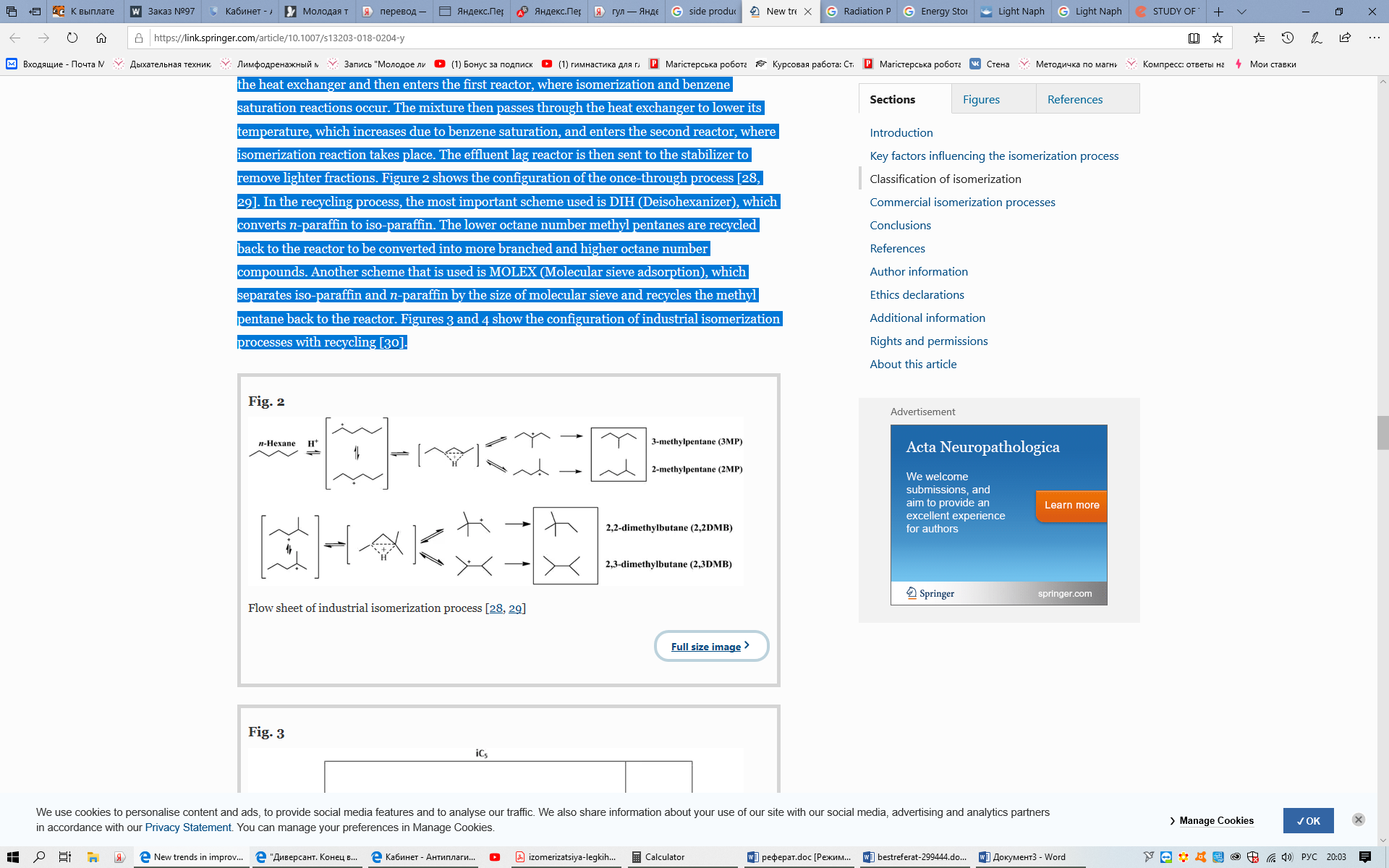

В однократном процессе сырье смешивается с подпиточным газообразным водородом после прохождения через теплообменник и затем поступает в первый реактор, где происходят реакции изомеризации и насыщения бензолом. Затем смесь проходит через теплообменник для понижения своей температуры, которая повышается за счет насыщения бензолом, и поступает во второй реактор, где происходит реакция изомеризации. Затем реактор с запаздыванием сточных вод направляется в стабилизатор для удаления более легких фракций. На рис. 2 показана конфигурация однократного сквозного процесса.

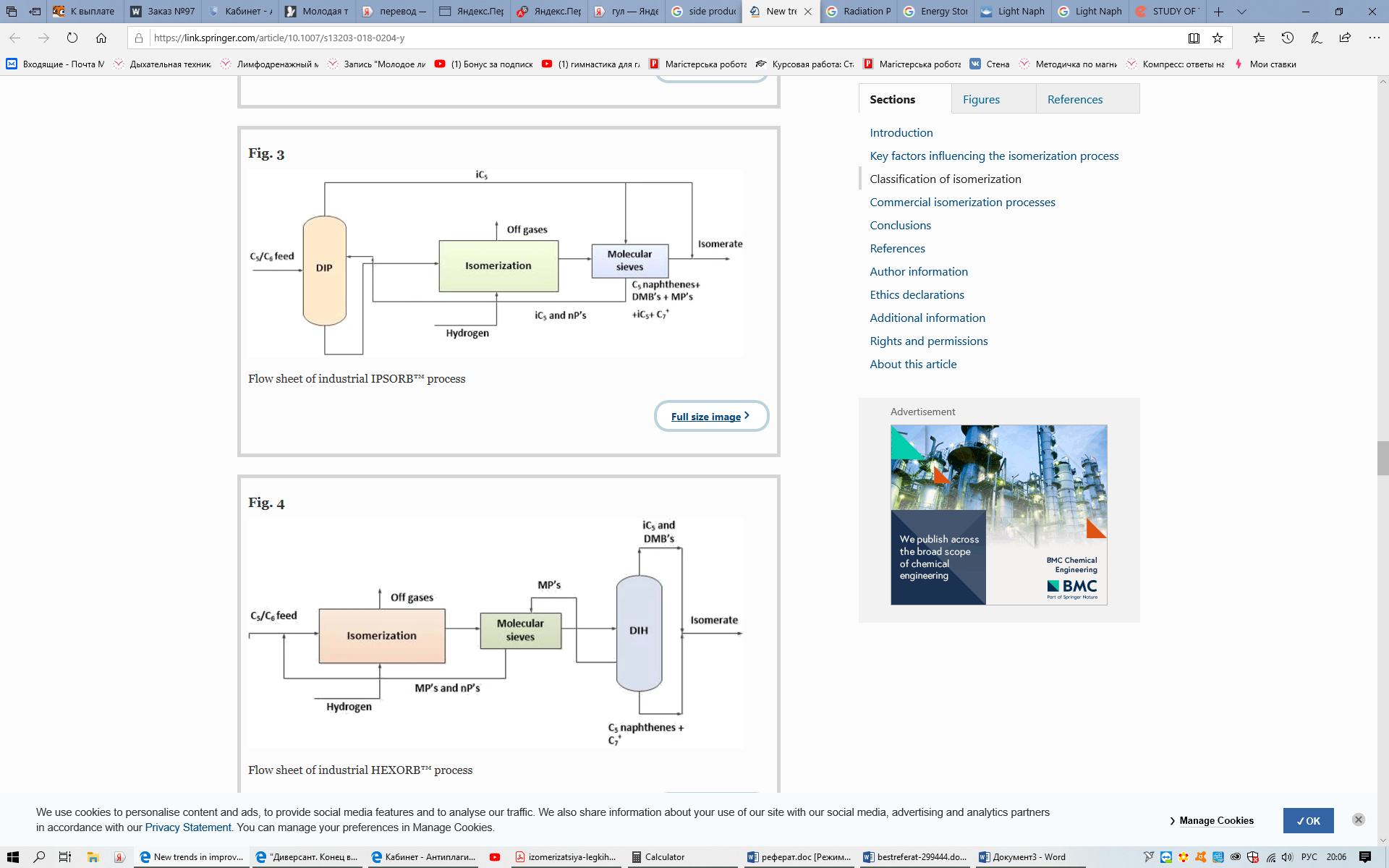

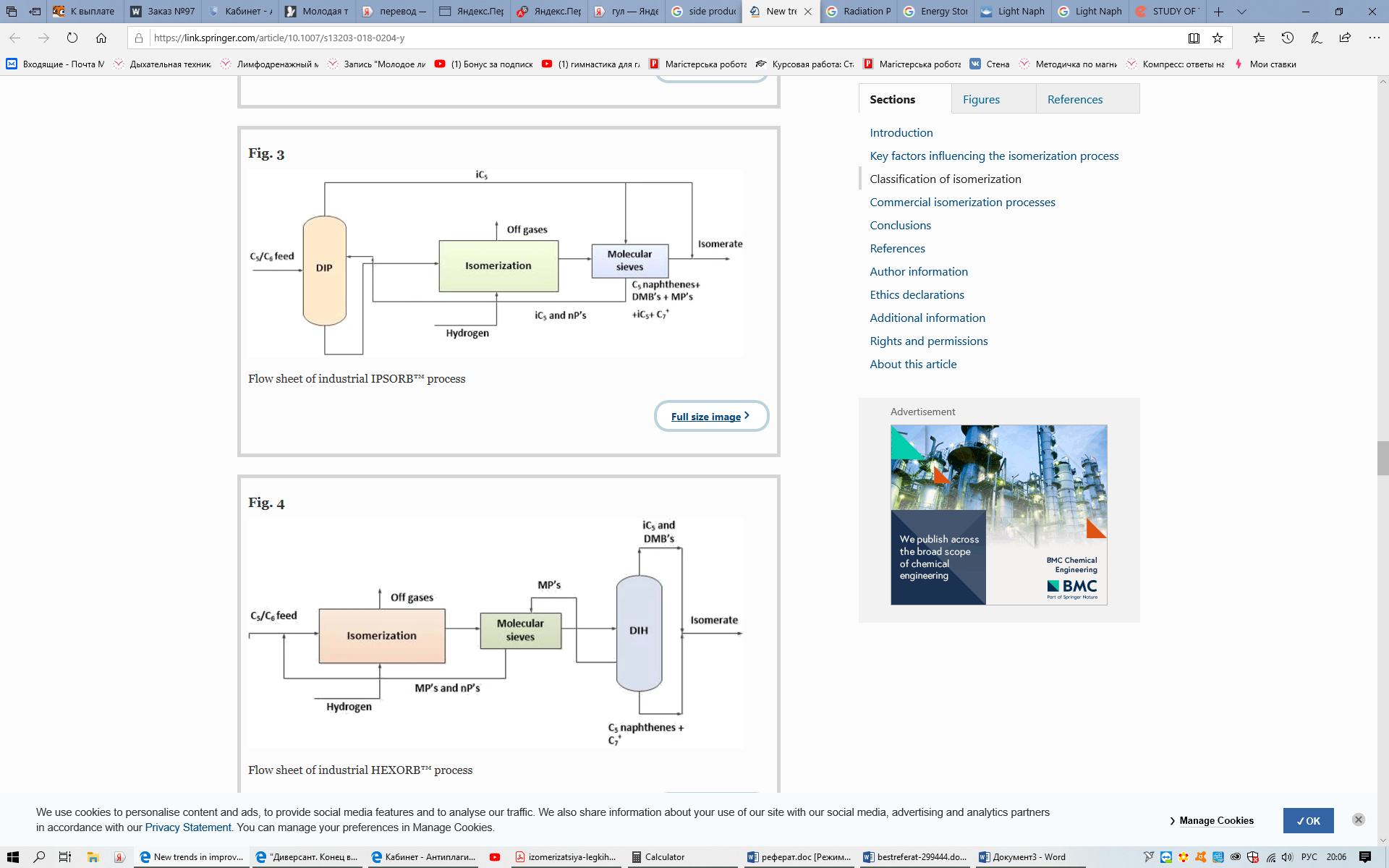

В процессе рециркуляции наиболее важной схемой является DIH (Deisohexanizer), при которой преобразует n-парафин в ИЗО-парафин. Метилпентаны с более низким октановым числом рециркулируются обратно в реактор для превращения в более разветвленные соединения с более высоким октановым числом.

Рис.2 – Схема однократного процесса изомеризации

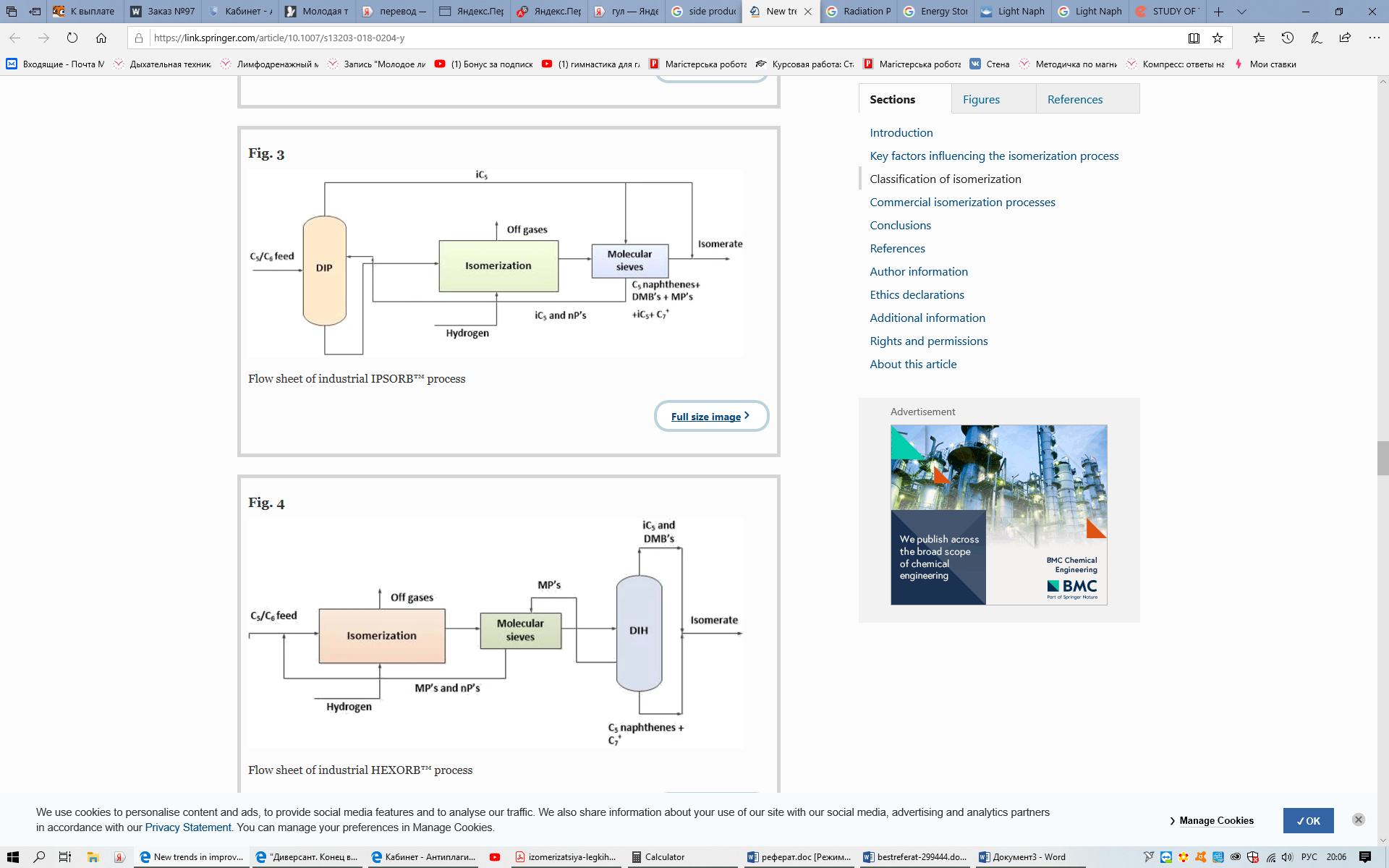

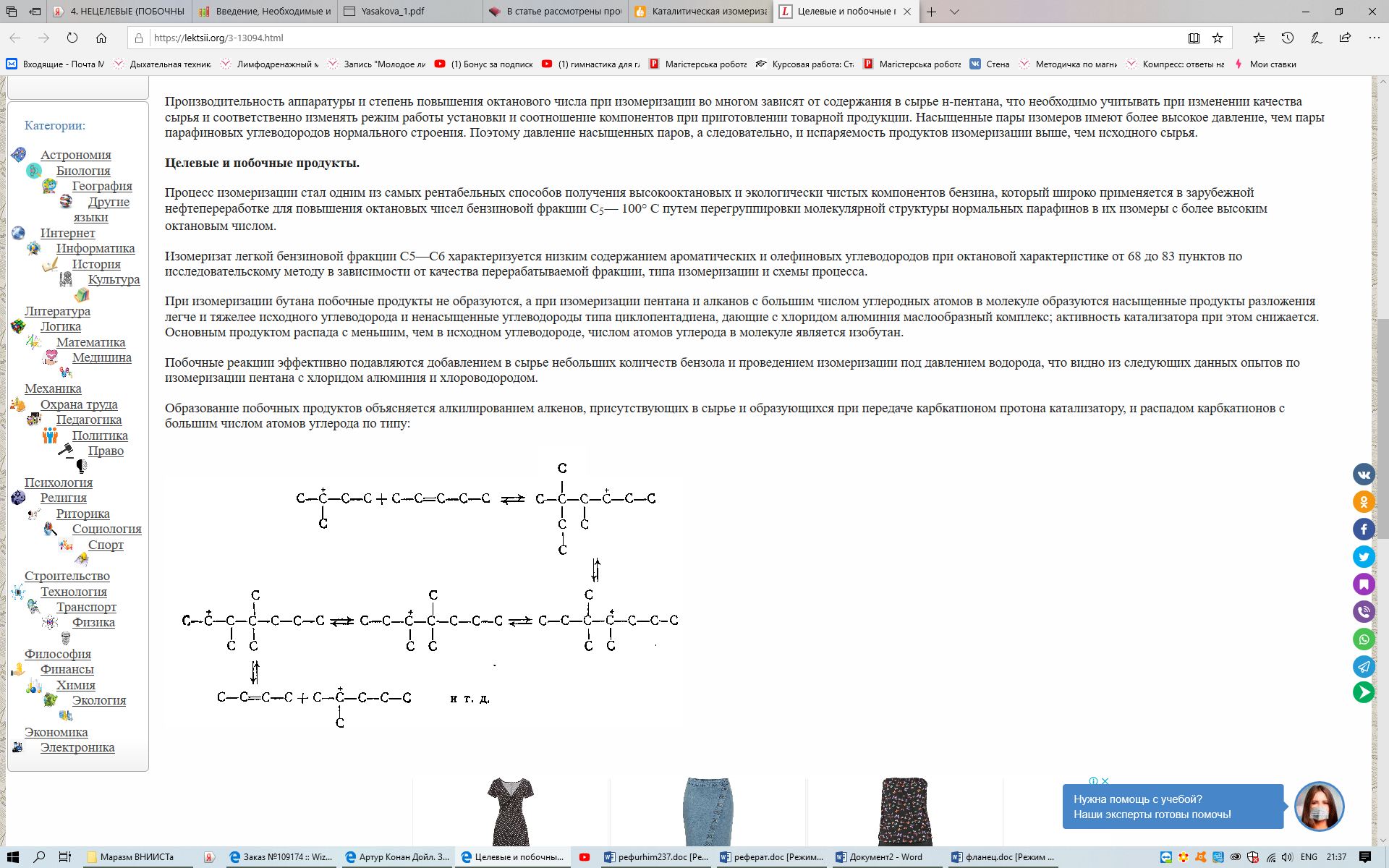

Другая схема, которая используется, молекулярно-ситовая адсорбция, разделяет изопарафин и n-парафин по размеру молекулярного сита и рециркулирует метилпентан обратно в реактор. На рисунках 3а и б показана конфигурация процессов промышленной изомеризации с рециркуляцией.

а)

б)

Рис.3 – Схема разделения изопарафин и n-парафин по размеру молекулярного сита.

КАТАЛИЗАТОРЫ ПРОЦЕССА. СОСТАВ, СВОЙСТВА И МЕХАНИЗМ ИХ ДЕЙСТВИЯ.

Сегодня существует консенсус по повышению качества топлив с целью снижения их пагубного воздействия на окружающую среду и здоровье человека [9]. В результате на бензин накладываются ограничения по снижению его концентрации в бензоле, циклических соединениях, тяжелых ароматических веществах и олефинах наряду с удалением тетраметилсвинца [13]. Однако октановое число ароматических веществ и олефинов относительно велико, поэтому снижение их концентрации в бензине вызывает снижение октанового числа и, следовательно, качества топлива [2, 4]. Поэтому процесс изомеризации приобретает значительное внимание на нефтеперерабатывающих заводах для повышения октанового числа топлива [5]. Однако процесс в основном зависит от катализаторов и от того, насколько они эффективны по своей активности и селективности [13].

Гетерогенные катализаторы используются чаще, чем гомогенные катализаторы, благодаря их высокой реакционной способности в процессе процесса и легкости разделения катализатора [5]. Возможность повторного использования катализаторов имеет решающее значение с точки зрения финансовых и экологических перспектив [1]. Кроме того, различные типы реакций и их механизмы, протекающие в активных реакционных центрах катализаторов, являются ключевыми факторами в процессе изомеризации. Поэтому для достижения требуемого выхода и конверсии n-парафина катализатор должен иметь подходящую форму и композиционные характеристики, особенно правильные соотношения металла и кислоты [8].

Процесс изомеризации легкой нафты в основном базируется на хлорированных платиновых и глиноземистых катализаторах [2]. Эти активные катализаторы функционируют даже при низкой температуре, что является благоприятным условием для процесса изомеризации. В более ранние времена хлорид алюминия использовался в качестве катализатора при изомеризации для получения изобутанов [4]. Впоследствии были разработаны многие другие катализаторы, но они работали при высокой температуре с пониженной конверсией нафты из-за их более низкой активности. Поэтому в последние годы разрабатываются высокоактивные двухфункциональные катализаторы, которые могут эксплуатироваться при более низкой температуре с высокой конверсией нафты [1]. К типам катализаторов, используемых для процесса изомеризации легкой нафты, относятся смешанные катализаторы на основе оксида металла и цеолита [13].

Пригодность типа катализатора зависит от температуры процесса изомеризации. Например, Pt-хлорированный глинозем является наиболее активным катализатором изомеризации, и они эксплуатируются при более низких температурах (20-130 °с). Смешанные металлоксидные катализаторы менее реакционноспособны, чем катализатор на основе Pt-хлорированного глинозема, поэтому они работают при относительно более высокой температуре (около 150 °С) [1,6,8]. Хлорированные глиноземные катализаторы дают соединения с более высоким октановым числом. Однако хлорированный катализатор Pt/Al2O3 требует промотора для повышения своей активности [10]. Эти катализаторы очень чувствительны к загрязнению во время их использования и могут привести к отравлению катализатора. Поэтому исходное сырье необходимо предварительно нагревать для получения требуемых продуктов [6, 7, 9]. Было проведено несколько исследований с различным содержанием различных металлов в катализаторе, и экспериментальные результаты показали, что смешанный оксид металла Ni–Pt (0,2% Pt и 0,4% Ni) проявляет меньшую активность и выход n-парафина, чем смешанный катализатор оксида металла Pd–Pt (0,2% Pt и 0,4% Pd) [6,7,10].

Процесс изомеризации имеет низкие капитальные затраты и дает более ценный продукт с оптимальными техническими характеристиками, такими как октановое число исследования и концентрации ароматических веществ, чем другие методы [13]. Тогда как риформинг дает больше ароматических соединений и меньше изопарафинов, чем изомеризация [5]. Продукт, полученный в результате изомеризации, имеет небольшую разницу между октановым числом, полученным в результате исследования и октановым числом двигателя [6]. Растущее во всем мире значение изомеризации на нефтеперерабатывающих заводах побуждает исследователей проводить детальные обзоры по этой теме. Поэтому целью настоящего исследования является изучение роли различных катализаторов в изомеризации легкой нафты. Особое внимание уделяется механизму реакции на активных участках катализатора, а также влиянию различных загрязняющих веществ на активность катализатора. Кроме того, обсуждаются текущие технологические проблемы и возможности оптимизации технологических процессов.

Катализаторы, используемые для процесса изомеризации, являются двухфункциональными. Они содержат кислый и металлический участок. Например, хлорированный глинозем обладает более высокой активностью, чем катализаторы на основе цеолитов, поэтому их можно эксплуатировать при более низких температурах. Тогда как цеолиты работают при более высоких температурах, поэтому они имеют более низкое октановое ускорение [3]. Хлорированный глинозем имеет очень низкую толерантность к загрязнителям, таким как оксигенаты, сера, азот и фтор, поэтому исходное сырье требует предварительной обработки и небольшого количества промотора, который может быть органическим хлоридом для удовлетворения активности катализатора [14]. В последние годы сульфатный катализатор стал перспективным катализатором, способным переносить такие загрязняющие вещества, как сера и вода. Цеолиты представляют собой кристаллические силикоалюминаты, которые обеспечивают кислый участок катализатора. Платина пропитывается на поверхность цеолитов. Кроме того, цеолиты обладают толерантностью к примесям, поэтому предварительная обработка сырья не требуется. Однако из-за своей меньшей активности они эксплуатируются при более высокой температуре [9]. Ферриеритовый цеолитовый катализатор имеет заметный размер пор и кислотность, поэтому участвует в различных каталитических реакциях, таких как изомеризация бутенов [13, 14].

Катализаторы на основе цеолитов имеют максимальную толерантность к примесям, а хлорированный глинозем-минимальную толерантность к примесям. В то время как смешанные металлоксидные катализаторы лежат между ними обоими и имеют промежуточные характеристики как цеолитного, так и хлорированного глиноземистого катализатора. Однако они имеют меньший выход, чем хлорированные глиноземные катализаторы, из-за их более высокой рабочей температуры.

Недавно были разработаны два новых катализатора, Pt/HX и Pt / SrX, которые показали высокую устойчивость к загрязнению и воде и могут увеличить октановое число больше, чем катализаторы хлорированного глинозема и цеолитов. Результаты показали, что 90% атомов углерода, присутствующих в исходном сырье, было обнаружено в конечном продукте, тогда как остальные 10% были потеряны из-за осаждения углерода, что приводит к дезактивации катализатора. В другом исследовании. Влияние температуры на конверсию Н-гексана и Н-пентана исследовали с использованием катализатора Pt/Al в непрерывном реакторе с неподвижным слоем при атмосферном давлении. Полученные результаты показывают, что выход изогексана увеличивается с повышением температуры до 400°С. Впоследствии выход изомеров уменьшается при повышении температуры выше 400°С, но выход продуктов циклизации и крекинга продолжает увеличиваться с повышением температуры. Соотношение бензол/метилциклопентан увеличивается с повышением температуры, что показывает, что скорость образования бензола больше, чем у метилциклопентана (MCP). Тогда как соотношение 2МП/3МП было постоянным на протяжении всей реакции, что означает равные шансы на получение обоих изомеров в условиях реакции. Также было исследовано влияние хлорид-Иона на изомерат, и результаты показали, что при добавлении небольшого количества хлорида происходят значительные изменения в изомерате с увеличением скорости реакции изомеризации.

Дезактивация катализатора - это потеря каталитической активности и селективности с течением времени из-за загрязнений и примесей. Это одна из основных проблем на нефтеперерабатывающих заводах, которая приводит к низкой производительности реактора. Нефтяная промышленность должна нести огромные затраты в миллиарды долларов каждый год на замену катализатора и остановку технологического процесса [14]. Дезактивация катализатора со временем неизбежна в большинстве процессов, хотя регенерация катализатора замедляет дезактивацию. Существует значительное внимание к пониманию распада и регенерации катализатора. Поэтому наука и понимание процессов дезактивации и регенерации катализатора быстро развиваются. Дезактивация катализатора обусловлена химическими, термическими и механическими процессами, такими как отравление, обрастание, термическая деструкция, парообразование, паротвердые и твердотельные реакции. Последние исследования и разработки в области дезактивации и регенерации катализатора включают в себя существенные и практические исследования дезактивации и регенерации катализатора в различных масштабах для понимания химии процесса изучение кинетики реакции и достижения в моделях дезактивации и регенерации катализатора [3, 14].

ВЛИЯНИЕ ОСНОВНЫХ ФАКТОРОВ (КАТАЛИЗАТОРОВ, ТЕМПЕРАТУРЫ, ДАВЛЕНИЯ, ОБЪЕМНОЙ СКОРОСТИ ПОДАЧИ СЫРЬЯ, КРАТНОСТИ ЦИРКУЛЯЦИИ ВСГ, КОЭФФИЦИЕНТА РЕЦИРКУЛЯЦИИ И ДР.) НА ВЫХОД И КАЧЕСТВО ЦЕЛЕВОГО ПРОДУКТА.

Критическими технологическими параметрами для изомеризации (LSRN) являются температура, давление, часовая пространственная скорость жидкости (LHSV), состав исходного сырья, соотношение Н2/углеводородов и катализатор-промотор [9]. Температура процесса должна поддерживаться низкой, так как изомеризация является экзотермической реакцией и скорость образования изомерата будет увеличивать температуру процесса, но не следует поддерживать ее слишком низкой, чтобы активность катализатора уменьшилась в большей степени [2,4,13]. Кроме этого, должно быть оптимальное значение давления, которое составляет 45МПа. Хотя повышение давления не влияет на коэффициент изомератного продукта, но оно увеличивает эксплуатационные расходы. Давление ниже оптимального значения будет влиять на активность катализатора, так как циклические соединения С6 не будет способствовать активному сбыту.

Часовая пространственная скорость жидкости имеет обратную связь с коэффициентом изомеризата примерно в эквиваленте 4. По мере увеличения такой скорости исходное сырье не успевает контактировать с катализатором для получения изопарафина. Данная скорость определяется каталитическим объемом и расчетное значение находится в диапазоне от 1 до 2.

Сырье должно содержать меньшее количество бензола, так как реакция насыщения бензола происходит при изомеризации, которая является высоко экзотермической реакцией, снижающей образование изомерата. Соотношение Н2 / углеводородов также является одним из важных факторов, которые необходимо учитывать.

Отношение водорода к углеводороду для однократного прохождения процесса имеет типичное значение 0,05, а отношение водорода к углеводороду для процесса рециркуляции газа имеет типичное значение от 1 до 2. Это соотношение обеспечивает наличие избытка водорода на протяжении всего процесса [7, 9].

Существует три типа процессов изомеризации на основе исходного сырья. Первый - это изомеризация С5/С6, где реакции протекают в основном в жидкой фазе. Цель состоит в том, чтобы преобразовать n-парафин в ИЗО-парафин с использованием катализатора и, следовательно, повысить качество бензина. НC6 изомеризуется для получения моно - и дизамещенного парафина, который имеет более высокое октановое число, чем n-парафин. Второй - это изомеризация Н-Бутана в ИЗО-бутан, который имеет широкий спектр применения в производстве метил-третичного бутилового эфира (МТБЭ). Кроме того, он используется в процессе алкилирования и производства бутилкаучука. Исходное сырье в этом типе находится в паровой фазе. Третий - это изомеризация углеводородов С7+. Он используется из-за ограничений тяжелой фракции и углеводородов С7+ и для получения высокооктанового продукта. Первоначально углеводороды С7+ превращаются в моно-замещенные углеводороды, а затем в ди-замещенные углеводороды. Константа скорости превращения монозамещенного корма в дизамещенный довольно низка. Кроме того, он увеличивает шансы гидрокрекинга, благодаря увеличению молекулярной массы.

Классификация процесса изомеризации по катализатору. Изомеризация классифицируется пятью категориями в зависимости от катализатора соединения, которые проводят в присутствии различных типов катализаторов [6]. Три типа катализаторов, используемых при изомеризации - это хлорированная платина (на основе глинозема), цеолиты, оксидная основа металла (на основе циркония). Катализатор, используемый для изомеризации Н-Бутана, представляет собой сульфатированный оксид. Температура процесса изменяется в процессе изомеризации в зависимости от типа используемого катализатора. Обычно требуемая температура процесса находится в порядке от самой низкой до самой высокой для катализаторов на основе оксида алюминия, циркония (смешанного оксида металла) и цеолитов соответственно для оптимальных продуктов изомерата [10, 12].

РЕАКТОР (ИЛИ ДРУГОЙ РЕАКЦИОННЫЙ АППАРАТ) УСТАНОВКИ, УСТРОЙСТВО И РЕЖИМ ЕГО РАБОТЫ (ОПИСАНИЕ С ЭСКИЗОМ).

Для более наглядного понимания процесса приведем установку высокотемпературной изомеризации фракции н.к. — 62 °С, т.к. ее технологическую схему(рис.4).

Рис.4- установка высокотемпературной изомеризации

Уравнительная сырьевая емкость C-1 предназначена для обеспечения равномерной бесперебойной подачи сырья в реакторный блок. Сырье в емкости C-1 находится под защитной подушкой осушенного ВВГ. Смесь фракции НК-85оС и пентан-гексанова фракция из блока ректификации установки каталитического риформинга с емкости C-1 насосом H-1/A(B) подается в тройник смешения. В тройнике смешения происходит смешение сырья с водородосодержащим газом (ВВГ).

Для защиты от механических примесей на приемном трубопроводе насоса H-1/A(B) установлен фильтр Ф-1.

Газо-сырьевая смесь (ГСС) нагревается последовательно в теплообменнике холодного объединенной сырья T-1, в теплообменнике горячего объединенной сырья T-2 и в теплообменнике т-3.

Схемой предусмотрена подача перфторетилену (С2F4) в линию ГСС на выходе из теплообменника T-2. Промотор подается в технологический поток дозировочным насосом H-2/A(B). Расход перфторэтилена регулируется ходом поршня насоса H-2 / A (B). Перфторэтилен хранится в емкости C-2 под защитной азотной подушкой.

Сырье с температурой 380 0С в начале цикла (4200С – в конце цикла) поступает в первый по ходу (главный) реактор R-1 или R-2.

На разных этапах работы блока изомеризации каждый реактор может находится как в главном, так и хвостовом положении. По высоте каждого реактора установлены термопары для текущего контроля температуры в слое катализатора.

Поток ГПС исходя из главного реактора поступает в теплообменник T-2, где частично отводится теплота реакции, выделившейся в первом реакторе.

Необходимая температура ГПС на входе в хвостовой реактор достигается регулированием расхода ГПС по байпасной линии теплообменника T-2.

Охлажденная ГПС с температурой 3500С в начале цикла (4000С – в конце цикла) поступает во второй – хвостовой реактор. Выходящий из второго реактора газо-продуктовый поток направляется в трубный пространство теплообменника Т-1 и далее поступает в стабилизационные колонны.

|

|

|

Скачать 2.08 Mb.

Скачать 2.08 Mb.