Курсовая работа по дисциплине Транспортная логистика на тему Методы оценки эффективности функционирования информационной логистической системы промышленного предприятия

Скачать 5.35 Mb. Скачать 5.35 Mb.

|

|

3. Практическая часть. 3.1 Нахождение склада.

Расстояние груженой ездки (lг, км) равно расстоянию ездки автомобиля без груза (lх, км). В этом случае время оборота автомобиля по маятниковому маршруту с обратным холостым пробегом где

Время работы автомобиля на маршруте, час.

Количество оборотов за время работы автомобиля на маршруте

Возможный суточный объем перевозки груза, тонн

Суточный грузооборот (транспортная работа), т∙км

Необходимое количество автомобилей для перевозки груза, 3.2 Необходимое количество состава. Используяметодцентратяжестигрузовыхпотоковнеобходимоопределитькоординатыоптимальногоместонахожденияскладастроительныхматериаловприследующемрасположенииклиентов, пользующихсяуслугамискладскихпомещений. Доставкапиломатериаловсоскладапотребителямиосуществляетсятранспортнымисредствамисклада. Примечание. Втаблицеисходныхданныхзначениярасстоянийпоосям x и y данывкилометрах, объемперевозок Q втоннах. Таблица 7.

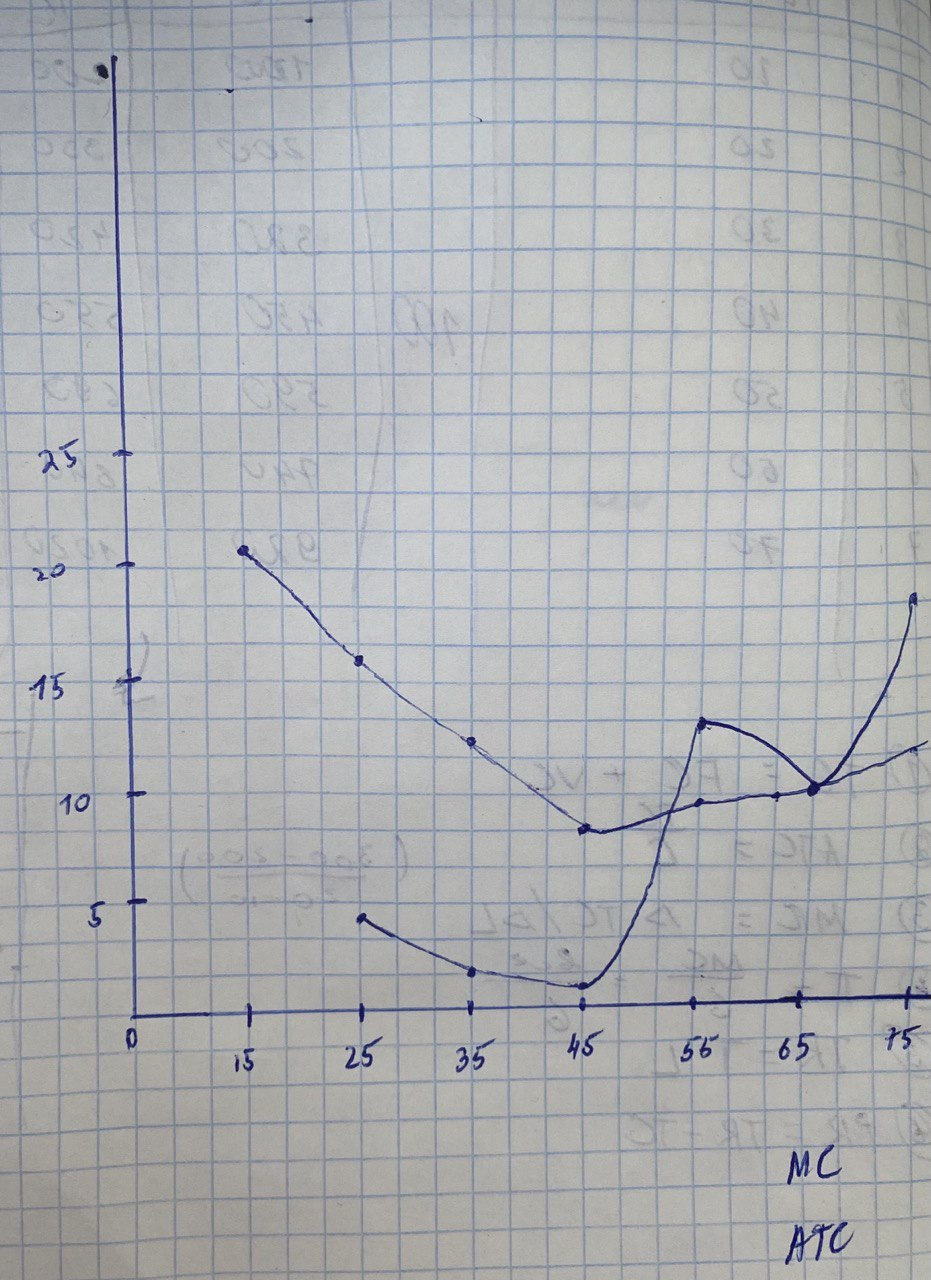

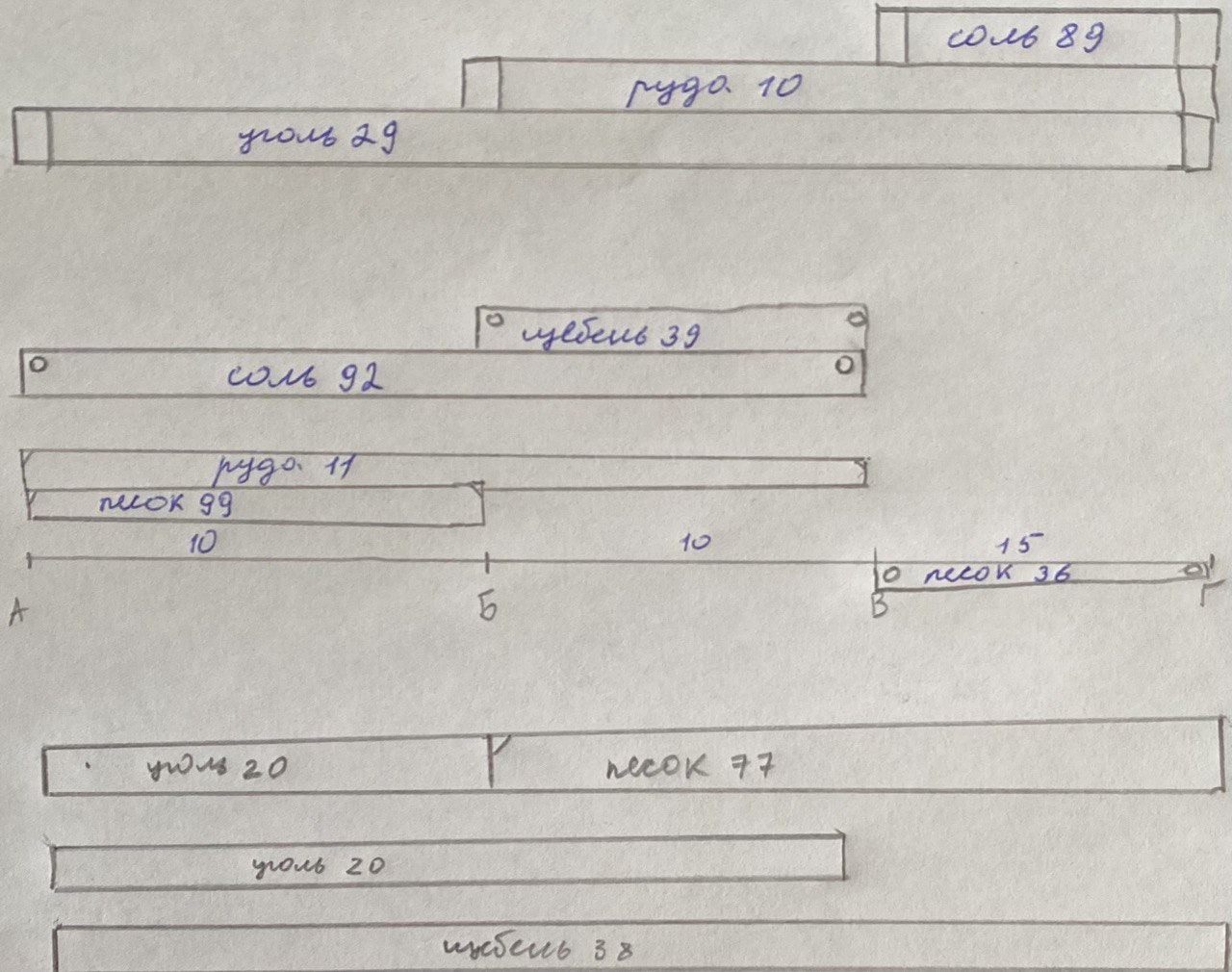

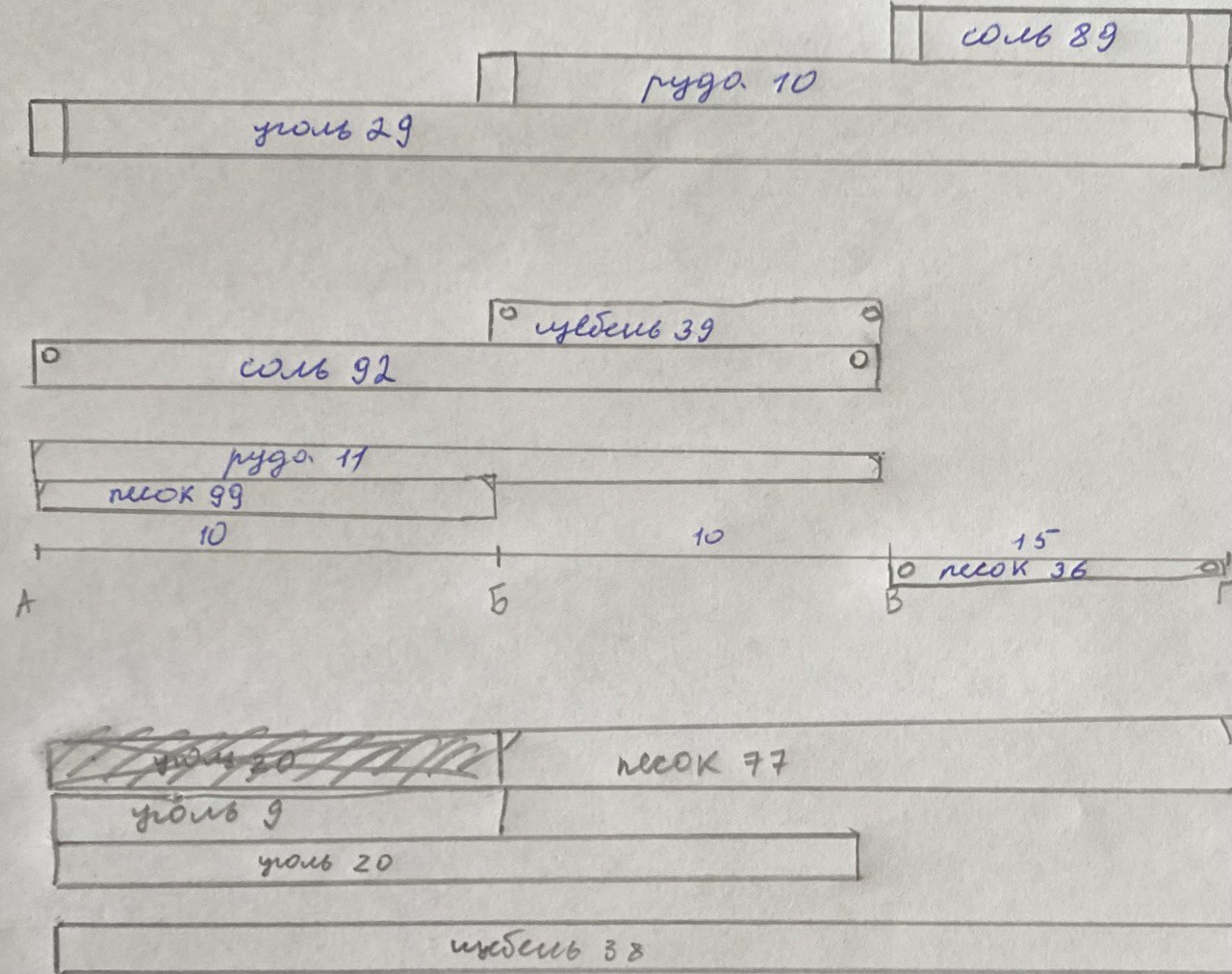

РЕШЕНИЕ. Построим чертёж:  Рисунок 1. Рассчитаем координаты центра тяжести грузовых потоков: n ∑Qi ×Χi Χсклад =  i=1 n (4) i=1 n (4) ∑Qi i=1  49*343+624*396+423*627+951*623+698*230+998*71+118*991/343+396+627+623+230+71+991 Χсклад =448,01 км n ∑Qi ×Yi Yсклад =  i=1 n (5) i=1 n (5) ∑Qi i=1  585*343+895*396+972*627+681*623+662*230+754*71+287*991/343+396+627+623+230+71+991 Yсклад =633,64 км Отметим координаты центра на чертеже:  Вывод: После подсчёта выше, удалось построить схему оптимального местонахождения склада (448,633) 3.3 Логистика распределения.   Вывод: Для рационального действия фирмы, затраты на одну единицу продукции должны быть равны 25 у.е, а прирост затрат, связанный с выпуском доп.единиц продукции должен быть равен 65 у.е 3.4 Определение фактической грузоподъёмности Vгр.кузова1 = l*b*(h-0,1) = 3,96*2,3*1 = 9,108 Vгр.кузова2 = l*b*(h-0,1) = 2,99*2,27*0,7 = 4,75 Vгр.шапки1 = 2,3*3,96*1,1/6 = 1,67 Vгр.шапки2 = 2,27*2,99*0,8/6 = 0,9 Vгр.общий1 = 9,108 + 1,67 = 10,778 Vгр.общий2 = 4,75 + 0,9 = 5,65 qf1 = 14,0114 qf2 = 1,808 Вывод: при qн = 14,5 в первую машину можно поместить груз весом 14,0114 тонн. При qн = 6, мы можем поместить всего 1,808 тонн груза. 3.5 Определение полезной и общей площади складов. Дано: Необходимость определить площадь склада, а также необходимое кол-во мостовых кранов. Продолжительность цикла работы 1 крана – 300 секунд Коэффициент использования крана по грузоподъемности – 0,8 Металл поступает на склад равномерно в течении года – 365 дней Склад работает в одну смену – 8 часов Срок хранения металла на складе – 30 дней Балки и швеллеры хранятся в штабелях с нагрузкой – 3 т/м^2 Мелкосерийный прокат хранится в стеллажах с нагрузкой – 2,8 т/м^2 Сталь крупносортная хранится в стоечных стеллажах с нагрузкой 3 т/м^2 Грузоподъемность крана – 10 тонн Коэффициент использования площади – 0,3  Решение: fпол1 = (500000 * 30)/(3 * 365) = 13698,6 м^2 fпол2 = (170000 * 30)/(3 * 365) = 4657,5 м^2 fпол3 = (250000 * 30)/(2,9 * 365) = 7085,5 м^2 fпол4 = (70000 * 30)/(2,8 * 365) = 2054,8 м^2 fпол5 = (400000 * 30)/(3 * 365) = 10958,9 м^2 fпол6 = (40000 * 30)/(3 * 365) = 1133,7 м^2 Fобщ = 39589/0,3 = 131963,3 м^2 Qчас = 10 * 12 * 0,8 = 96 т n = 3600/300 = 12 m = 1430000/(96*365) = 40,8 = 41 Вывод: После всех вычислений можно сделать вывод, что общая площадь F_общ== 131963,3 м^2, полезная площадь склада = ∑▒f_пол =39589,m=41 3.6 Построение эпюра грузопотоков. Дано:  Решение: До оптимизации:  Qпр = 358 Qобр = 231 N = 231/358 = 0,64 После оптимизации:  Qпр = 319 Qобр = 192 N = 192/319 = 0,6 Вывод: До оптимизации N = 0,64, после N = 0,6, это получилось благодаря оптимизации перевозки угля. 3.7 Расчёт осевых нагрузок автопоезда mгр = 23т 1)G = mгр2*g = 225 Kn g = 9,8 2)Nгр = 225*5400/(5400+3250) = 1 215 000 / 8650 = 140 H a – расстояние груза от оси b – расстояние от центра груза до середины среднего колеса 3) Mгр = 225*3250/(5400+3250) = 731 250 / 8650 = 85 H 4) mгр опп = 140/9,8 = 14 т 5) mгр осупп = 85/9,8 = 9 т 6) mобщ осупп = 2 + 9 = 11 т 7) mобщ опп = 6 + 14 = 20 т 8) N = 20 * 9,8 = 196 kH 9) M = 11 * 9,8 = 108 kH 10) M = P = 20 11) F = 20 * 600/(3200+600) = 12000 / 3800 = 3 12) R = 20 * 3200/(3200+600) = 64000 / 3800 = 17 13) mполн пот = 4,8 + 3/9,8 = 4,8 + 0,31 = 5 кг 14) mполн зот = 2,2 + 17/9,8 = 2,2 + 1,7 = 4 т 15) mполн = 5 + 4 + 20 = 29 т Вывод: После всех расчётов итоговая осевая нагрузка автопоезда составляет 29 тонн, при mгр = 23 тонны. 3.8 Выбор схемы транспортировки груза Схема 1. Перевозчик – Анапское АТП - маршрут через Туапсе Расстояние = 401 Q = 25 тыс. тонн надо перевезти q = 30 т грузоподъёмность цена подачи (Тподачи) = 58 * 0,45 * 834 = 21767,4 кол-во машин = 25000/30 = 834 машин цена перевалки = 8 * 25000 = 200000 цена транспортировки = 2*(401-58) * 834 = 572124 итого: 21767,4 + 200000 + 572124 = 793891,4 Схема 2. Перевозчик – Крымское АТП – маршрут через туапсе Расстояние = 396 Q = 25 тыс. тонн надо перевезти q = 30 т грузоподъёмность цена подачи (Тподачи) = 53 * 0,45 * 834 = 19890,9 кол-во машин = 25000/30 = 834 машин цена перевалки = 8 * 25000 = 200000 цена транспортировки = 1,9*(396-53) * 834 = 543517,8 итого: 19890,9 + 200000 + 543517,8 = 763408,7 Схема 3. Перевозчик – Ж/Д транспорт, Новороссийск – маршрут через Адыгейск и Туапсе Расстояние = 650 Q = 25 тыс. тонн надо перевезти q = 65 т грузоподъёмность цена подачи (Тподачи) = 0 кол-во машин = 25000/65 = 385 вагонов цена перевалки = 8 * 25000 = 200000 цена транспортировки = 0,8* 650 * 385 = 200200 итого: 200000 + 200200 = 400200 Схема 4. Перевозчик – Морской транспорт, НМТП, маршрут – вдоль береговой линии Расстояние = 386 Q = 25 тыс. тонн надо перевезти q = 7 тыс. т грузоподъёмность цена подачи (Тподачи) = 386 * 0,45 * 4 = 694,8 кол-во машин = 25000/7000 = 4 корабля цена перевалки = 8 * 25000 = 200000 цена транспортировки = 1,3* 386 * 4 = 2007,2 итого: 200000 + 694,8 + 2007,2 = 202702 Вывод: Исходя из данных, полученных после расчёта по 4 схемам, самым выгодным вариантом является перевозка морским транспортом. Итоговая сумма составляет 202702 у.е. ЗАКЛЮЧЕНИЕ На сегодняшний день информационные системы помогают создавать и распространять информацию и знания в различные организации; обеспечивают компаниям доступ к данным и системам коммуникаций, связывающим разветвленные предприятия по всему миру. Другими словами, изменение концепции информационных систем привело к тому, что организации теперь напрямую зависят от эффективности информационных систем. Информационные системы на предприятиях находят применение, как на всех организационных уровнях, так и отдельно в каждом функциональном подразделении, начиная с людских ресурсов и заканчивая продажами. Выбор показателей оценки эффективности функционирования информационных логистических систем зависит от создавшейся на предприятии ситуации, а также от задач, которые будут решаться в процессе функционирования информационной логистической системы. СПИСОК ЛИТЕРАТУРЫ 1. Арзуманова Т.И., Мачабели М.Ш. Экономика организации. - М.: Дашков и Ко, 2013. - 240 с. 2. Бычков В.П., Пеньшин Н.В. Эффективность производства и предпринимательство. Учебное пособие. Изд-во Тамб. гос. техн. ун-та, 2012. - 115 с. 3. Войтов А. Г. Эффективность труда и хозяйственной деятельности. Методология измерения и оценки: пособие / А. Г. Войтов. - М.: Дашков и К, 2012. - 232 с. 4. Кириллов Д.В. Комплексные системы управления предприятием: Учебное пособие. - Самара, 2012. - 65 с. 5. Колесник М.А. Экономика и организация производства. Эффективность и качество машиностроительного производства. Учебное пособие. - М.: Наука, 2011. - 38 с. 6. Никитин С.А., Чернова А.В., Ноздрин А.А., Котылева Н.Ю. Экономическая эффективность производственно-хозяйственной деятельности промышленного предприятия: оценка, моделирование и прогнозирование. - Тула: Изд-во ТГПИ, 2007. - 156 с 7. Семенов В., Володина Е. Эффективность логистических систем. // Маркетинг №2(51), 2000. 8. Экономика предприятия: Учебник. Практикум / В.Д. Грибов, В.П. Грузинов. - 5-e изд., перераб. и доп. - М.: Инфра-М, 2013. - 448 с. 9. Экономика предприятия: Учебное пособие / М.И. Тертышник; Министерство образования и науки Российской Федерации. - 2-e изд. - М.: ИНФРА-М, 2012. - 328 с. 10. Экономика предприятия: Учебное пособие / В.К. Скляренко, В.М. Прудников. - 2-e изд. - М.: Инфра-М, 2012. - 192 с. 11. Экономическая эффективность и конкурентоспособность: учебное пособие / Д.Ю. Муромцев, Ю.Л. Муромцев, В.М. Тютюнник, О.А. Белоусов, - Тамбов: Изд-во Тамб. гос. техн. ун-та, 2012. - 96 с. |