М ОСКОВСКИЙ АВТОМОБИЛЬНО- ОСКОВСКИЙ АВТОМОБИЛЬНО-

ДОРОЖНЫЙ ГОСУДАРСТВЕННЫЙ

ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ (МАДИ)

Курсовая работа

«Производство и экономический расчёт себестоимости полумуфты»

Кафедра: ПРАДМ.

По дисциплине: «Основы технологии машиностроения»

Выполнил: Журавлёв С. В.

Группа: 4бТВ

Преподаватель: Пегачков А.А.

Москва 2020

Оглавление

Исходные данные 3

1Анализ исходных данных 4

2 Определение количественных характеристик выпуска изделий. 4

3. Выбор исходной заготовки и методов ее изготовления. 5

4. Выбор технологических баз. 7

5. Составление технологического маршрута обработки. 8

6 Выбор оборудования и режущего инструмента 9

7 Расчет припусков и межоперационных размеров. 10

Расчет режимов резания и машинного времени. 13

10 Экономический расчет 25

Список Литературы 28

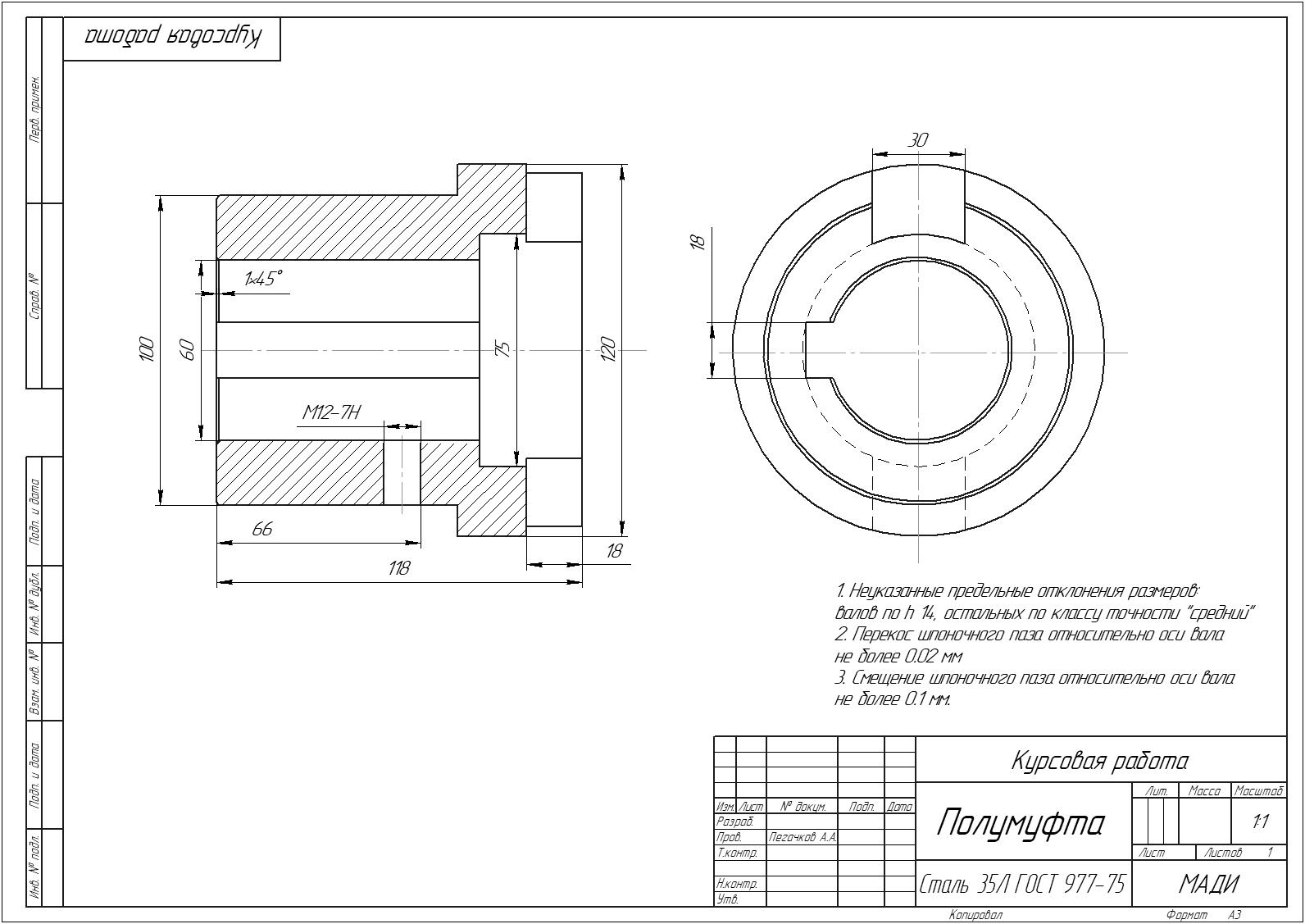

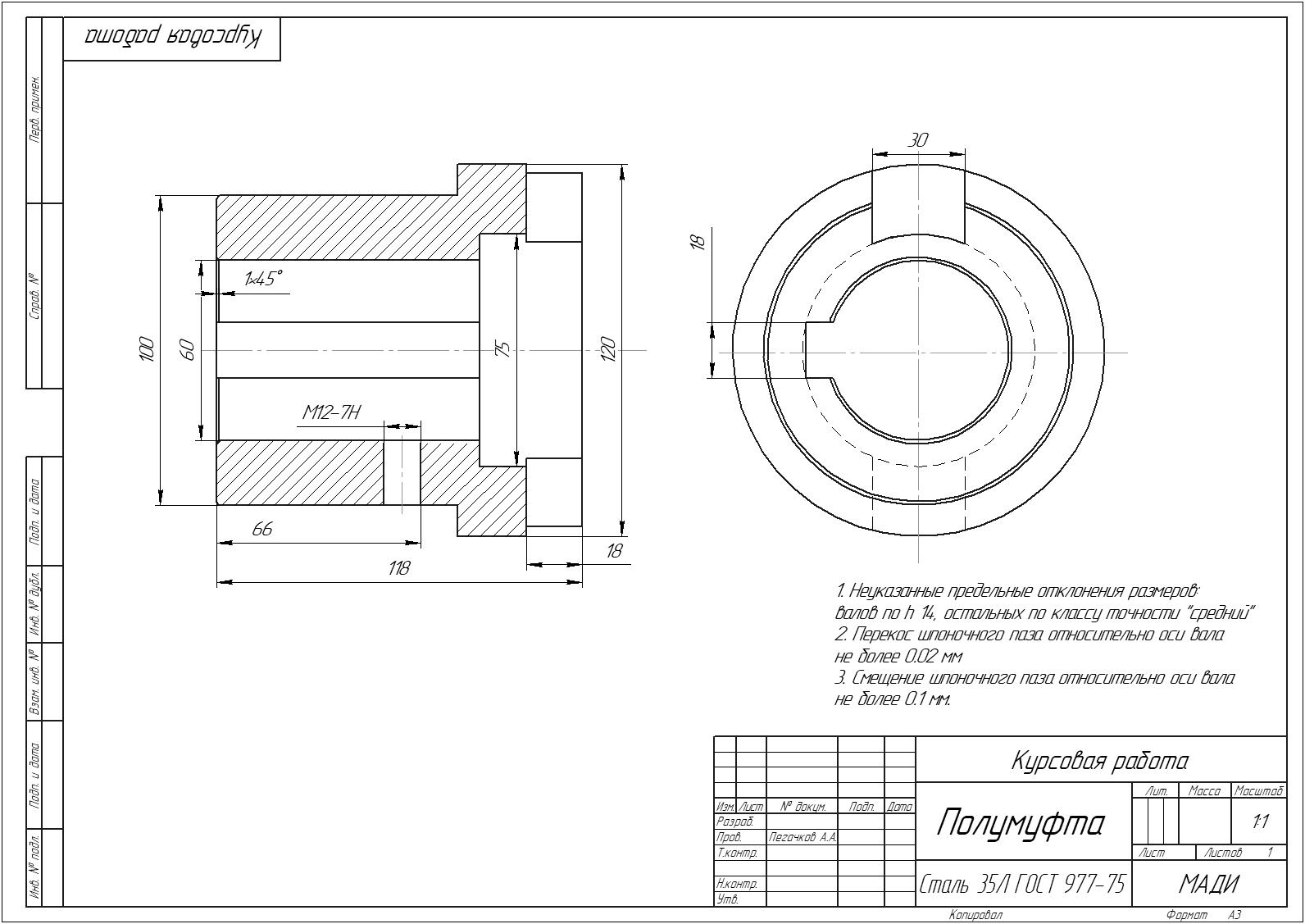

Исходные данные Исходные данные

Тип детали – Полумфта

Материал детали – Сталь 35Л ГОСТ 977-75

m- количество одноименных деталей на одной машине (m=1шт.)

𝑁𝑚 - количество машин, изготовляемых в год, шт. (𝑁𝑚-1500 шт.)

Рисунок 1. Чертеж детали.

Технологичность конструкции детали изделия представляет собой совокупность свойств изделия, определяющих приспособленность его конструкции к достижению оптимальных затрат ресурсов при производстве и эксплуатации для заданных показателей качества, объема выпуска и условий выполнения работ. Анализ на технологичность проводят двумя способами: качественным и количественным. Деталь «Полумуфта» изготавливается из Сталь 35Л, которая не требует специального инструмента или метода для ее обработки. Конфигурация контура проста и не вызывает значительных трудностей при получении заготовки и дальнейшей его обработки. Точность элементов и шероховатость поверхностей детали не требует специальных методов и способов обработки и может быть достигнута на серийно выпускаемом оборудовании. Конструкция детали имеет свободный доступ для подрезки торцов, сверления и обработки отверстий. В ходе технологического процесса максимально соблюдаются два основных правила базирования: правило совмещения баз и правило постоянства баз. Количественная оценка технологичности конструкции изделия выражается числовым показателем. Необходимо определить коэффициенты унификации, шероховатости, точности. Для расчета составим таблицу, в которую вынесем все конструктивные элементы, их точность и шероховатость.

2 Определение количественных характеристик выпуска изделий.

2.1. Производственная программа по изготовлению деталей, шт.

N=𝑚𝑖𝑁𝑚[1+0.01∗(𝛾+𝛿)],

где,𝑚𝑖 - количество одноименных деталей на одной машине, шт. (𝑚𝑖=1 шт. (задано)); 𝑁𝑚 - количество машин, изготовляемых в год, шт. (𝑁𝑚-1500 шт. (задано)); у - процент деталей, изготовляемых как запасные части, % (𝛾 = 30...40 %; принимаем у = 35%); 𝛿 - процент возможного брака при обработке заготовок, % (𝛿= 1...3%; принимаем 𝛿 = 1,5%);

N = 1 • 1500 • [1 + 0,01 • (35 +1,5)] = 2048 шт.

2.2 Выбор типа производства.

Производство мелкосерийное.

2.3 Производственная партия шт.:

𝑃=𝑁𝑖𝑡/𝑇𝑃𝛾, где 𝑁𝑖 - производственная программа, шт.; t - количество дней нахождения запаса деталей на складе, дней (t = 9 дней); 𝑇𝑝- количество рабочих дней в году, дней (Г = 253 дня); у - количество смен работы цеха (принимаем у = 1);

𝑃=2048•9/253•1=73шт.

3. Выбор исходной заготовки и методов ее изготовления.

При выборе метода изготовления заготовки основным требованием является обеспечить свойства изготавливаемых деталей в заданных условиях эксплуатации и обеспечение требуемых свойств заготовки с учетом стоимости заготовки в конкретных производственных условиях.

В качестве технологических критериев при выборе заготовки принимают материал, конфигурацию и размер заготовки, массу, точность выполнения и т.д. В качестве экономического критерия принимают себестоимость изготовления детали, руб.:

𝐶дет=𝐶заг+𝐶об−𝐶отх

где 𝐶заг- затраты на материал и изготовление заготовки, руб.; 𝐶об- затраты на механической обработке, руб.;

1) Определение массы детали и заготовки.

Массу детали, кг, можно определить по следующей зависимости: 𝐺дет=𝛾𝑈∗10−3

где 𝛾 - плотность металла, г/см3( 𝛾 = 7,88г/см3); U - объем детали, см ; Объем детали подсчитаем по следующей формуле:

𝑈дет=1347 см3

𝐺дет=10,6кг.

Определим массу заготовки, кг: 𝐺заг=𝐺дет/𝐾исп

где 𝐺дет- масса детали, кг;𝐾исп - коэффициент использования металла заготовки (𝐾исп= 0,35);

𝐺заг, = 14.31/0,9 = 15.9 кг.

2) Затраты на механическую обработку, руб., в первом приближении, можно определить по формуле: 𝐶об=0.55∗(𝐺заг−𝐺дет)

где𝐺заг, - масса заготовки, кг; 𝐺дет- масса детали, кг; 0,55 - стоимость механической обработки 1 кг металла, руб.;

𝐶об= 0,55 • (15.9 – 10.6) = 2.915 руб. 𝐶об= 0,55 • (15.9 – 10.6) = 2.915 руб.

3) Стоимость отходов, руб., равна: 𝐶отх=(𝐺заг−𝐺дет)∗𝐶1 отх∗10−3

где 𝐶1 отх- договорная цена 1 т металлолома, руб. (по табл. П4.3 ([2], стр. 90) принимаем 𝐶1 отх150 руб.);

𝐶отх= (15.9 – 10.6) *150*10*-3=1.05руб.

4) Стоимость заготовки, руб., принимаем равной оптовой стоимости, т.е.: 𝐶заг== 1250 руб.

5) Определяем себестоимость изготовления детали:

𝐶дет=𝐶заг+𝐶об−𝐶отх= 1250+2,915-1 = 1252 руб.

4. Выбор технологических баз.

№ п\п Название операции Базовые поверхности

005 Отрезная Наружная поверхность

010 Расточная Наружная поверхность

015 Токарная Внутренняя поверхность

020 Токарная Внутренняя поверхность

025 Фрезерная Наружная поверхность

030 Долбежная Наружная поверхность

035 Сверлильная Наружная поверхность

040 Резьбонарезная Наружная поверхность

5. Составление технологического маршрута обработки.

Общая схема технологического процесса определяется в зависимости от конфигурации, размеров, массы детали, методов выполнения заготовки и предъявляемых к детали технологических требований.

005 Отрезная

010 Расточная

015 Токарная

020 Токарная

025 Фрезерная

030 Долбежная

035 Сверлильная

040 Резьбонарезная

6 Выбор оборудования и режущего инструмента

Выбор модели станка, прежде всего, определяется его возможностью обеспечить точность размеров и формы, а также качество поверхности изготовляемой детали. Если эти требования можно обеспечить обработкой на различных станках, определенную модель выбирают из следующих соображений:

1. Соответствие основных размеров станка габаритам обрабатываемых деталей, устанавливаемых по принятой схеме обработки;

2. Соответствие станка по производительности заданному масштабу

производства;

3. Возможность работы на оптимальных режимах резания;

4. Соответствие станка по мощности;

5. Возможность механизации и автоматизации выполняемой обработки;

6. Наименьшая себестоимость обработки;

7. Реальная возможность приобретения станка;

8. Необходимость использования имеющихся станков.

Выбор станочного оборудования является одним из важнейших задач при разработке технологического процесса механической обработки заготовки, от правильного его выбора зависит производительность изготовления детали, экономическое использование производственных площадей, электроэнергии и в итоге себестоимости изделия.

Оборудование на проектируемом участке должно быть по возможности универсальным.

Выбор режущего инструмента осуществляется в зависимости от содержания операций, выбранного оборудования и по возможности из стандартного режущего инструмента.

7 Расчет припусков и межоперационных размеров.

Припуском на обработку называется слой металла, подлежащий удалению с поверхности заготовки в процессе обработки для получения готовой детали.

Общим припуском на обработку заготовки называется слой металла, удаляемый с поверхности заготовки в процессе механической обработки с целью получения готовой детали.

Межоперационный припуск - это слой металла, удаляемый с поверхности заготовки при выполнении отдельной операции.

Припуск задается на сторону. Припуск определяют разностью между размерами заготовки и готовой детали по рабочему чертежу.

Межоперационный припуск определяется разностью получаемых размеров на предыдущей операции и данной операции.

Наименьший операционный припуск на обработку для наружных поверхностей может быть определен по формуле.

Расчет припусков.

1. Определяем маршрут обработки поверхности.

2. Назначаем квалитеты точности по маршруту обработки.

3. Выбираем формулу для расчета припусков

4. Определяем Rz и Т для заготовительной операции.

5. Определяем Rz и T по маршруту обработки.

6. Определяем суммарное значение пространственных отклонений для различных видов заготовок и механической обработки.

7. Определяем погрешность базирования при обработке в приспособлениях

8. Определяем межоперационные припуски.

Под предварительное растачивание:

Под окончательное растачивание:

9. Определяем наименьшие предельные размеры.

10. Определяем наибольшие предельные размеры.

11. Определяем значения припусков.

12. Производим проверку.

Расчет режимов резания и машинного времени.

Расчет на токарные операции [005, 010, 015 и 020]

Оборудование: Токарно-винторезный станок 16К20 Приспособление: Центра 7032-0035 ГОСТ 13214-79; хомутик 7107-0047 ГОСТ 2578-70; оправка

Режущий инструмент: Резец проходной 2103 – 0059 ГОСТ 18880 – 75

Вспомогательный инструмент: резцедержатель

Мерительный инструмент: ШЦ-1 0.1 125 ГОСТ 166-88

Определяем глубину резания:

Определяем подачу

S = 0, 6 – 1, 2 об/мин

По паспорту станка принимаем: S = 0, 6 мм/об.

Определяем скорость резания по формуле:

определяем значение коэффициента и показатели степеней.

= 340, = 340,

x = 0,15,

у = 0,45,

m = 0,2

Т – стойкость инструмента (резца) 60 мин. без переточки.

где:

– коэффициент, учитывающий физико-механические свойства обрабатываемого материала. – коэффициент, учитывающий физико-механические свойства обрабатываемого материала.

= =

определяем значение коэффициента  и показатели степени nv; и показатели степени nv;

= 1,0; = 1,0;  = 1 = 1

определяем коэффициент,  учитывающий влияние состояния поверхности заготовки. учитывающий влияние состояния поверхности заготовки.  = 0,8 = 0,8

Определяем коэффициент,  учитывающий влияние инструментального материала на скорость резания учитывающий влияние инструментального материала на скорость резания  = 1 = 1

Определяем число оборотов шпинделя.

5. Определяем действительную скорость.

6. Определяем силу резания.

Определяем поправочный коэффициент и показатели степеней. Определяем поправочный коэффициент и показатели степеней.

= 300 = 300

X = 1

y = 0,75

n = - 0,15

– коэффициент, учитывающий влияние качества обрабатываемого материала на силовые зависимости. – коэффициент, учитывающий влияние качества обрабатываемого материала на силовые зависимости.

Определяем коэффициенты, учитывающие влияние геометрических параметров режущей части инструмента на силы резания.

= 0,89 = 0,89

= 1,1 = 1,1

= 0,87 = 0,87

= 1,0 = 1,0

= 0,8 * 0,89 * 1,1 * 1,0 * 0,87 = 0,68 = 0,8 * 0,89 * 1,1 * 1,0 * 0,87 = 0,68

Определяем мощность резания по формуле:

2,4 7,5 2,4 7,5

Определяем основное время операции Определяем основное время операции

Расчеты основных времен на токарные операции

Расчет на вертикально – фрезерную операцию[025].

Оборудование: Вертикально – фрезерный станок 6Н12. Приспособление: Тиски пневматические

Режущий инструмент: Фреза концевая 2223 – 0298 ГОСТ 17026 – 71.

Мерительный инструмент: ШЦ I-125 ГОСТ 166-89.

1. Определяем глубина резания

t = 25 мм.

выбираем подачу  = 0,09 – 0,18 об/мин. = 0,09 – 0,18 об/мин.

Принимаем  = 0,1 об/мин. = 0,1 об/мин.

2. Определяем скорость резания:

определяем стойкость фрезы. Т = 80 мин.

определяем коэффициенты.

= 46,7 m = 0,33 = 46,7 m = 0,33

q = 0,45 u = 0,1

x = 0,5 p = 0,1

у = 0,5

определяем поправочные коэффициенты.

= 6. = 6.

= 0,8 = 0,8

= 1. = 1.

= 6 * 0,8 * 1 = 0,48 = 6 * 0,8 * 1 = 0,48

3. Определяем число оборотов шпинделя:

nпас = 160 об/мин

4. Определяем действительную скорость:

5. Определяем силу резания:

= 12,5, = 12,5,

x = 0,85,

y = 0,75,

n = 1,

q = 0,73

w = - 0,13

7. Определяем крутящий момент.

8. Определяем эффективную мощность резания.

Расчет технических норм времени. Расчет технических норм времени.

Расчет норм времени на фрезерную операцию [025, 030].

Определяем основное время операции:

2. Определяем вспомогательное время операции:

, ,

где tуст – вспомогательное время на установку и снятие детали, определяем; tпер – вспомогательное время, связанное с переходом [6]; tизм – вспомогательное время, затрачиваемое на измерение обработанных поверхностей при выключенном станке [6]; tдоп – вспомогательное время на переключение скоростей и подач.

3. Находим оперативное время:

4. Определяем время на обслуживание станка:

5. Находим время на отдых: 5. Находим время на отдых:

6. Находим штучное время:

7. Определяем подготовительно – заключительное время

Тп.з. = 26 мин

8. Определяем штучно – калькуляционное время:

где n - партия деталей запускаемых в производство, шт.

Расчет норм времени на вертикально - сверлильную [035] Расчет норм времени на вертикально - сверлильную [035]

Определяем основное время операции:

То035 = 1,1 мин

Определяем вспомогательное время операции:

, ,

где tуст. – вспомогательное время на установку и снятие детали, определяем ; tизм. – вспомогательное время, затрачиваемое на измерение обработанных поверхностей при выключенном станке.

Определяем оперативное время:

Находим время на обслуживание станка:

Находим время на отдых:

Находим штучное время: Находим штучное время:

Определяем подготовительно – заключительное время [6]:

Тп-з = 17 мин

Определяем штучно – калькуляционное время:

где n – размер партии деталей запускаемых в производство, шт

Расчет норм времени на резьбонарезную операцию [040]. Расчет норм времени на резьбонарезную операцию [040].

Согласно ГОСТ 10549-80 Выход резьбы. Сбеги, недорезы, проточки и фаски (с Изменением N 1)

Время на нарезания резьбы М12-7Н задаем 2.10 т.к нарезаем в ручную

10 Экономический расчет

Сто=Сзп+См+Сзпд+Сст+(Сгр+Созр+Срэсо)+Спр

КМ

|

Вид операции

|

Сч,Р/час

|

1.2

|

Токарная

|

600

|

1.1

|

Сверлийная

|

600

|

1.3

|

Фрезерная

|

700

|

1.5

|

Шлифование

|

800

|

1.4

|

Протяжка

|

700

| Cзп=Тшт*Сч

См=КМ*Сзп

Сст=0.8*Сзп

Спр=0.02*( Сст- Сгр)

Сгр=0.1(Сзп+См+Сзпд+Сст)

Созр=0.12(Сзп+См+Сзпд+Сст)

Срэсо=0.15(Сзп+См+Сзпд+Сст)

Затраты на зарплатные выплаты за 1 ед.

Cзп=Тшт*Сч Cзп=Тшт*Сч

Cзп05=0.5*60=30

Cзп10=0.65*60=39

Cзп15=4.46*60=268

Cзп20=1.49*60=90

Cзп25=6.45*60=387

Cзп30=3.90*60=234

Cзп35=1.69*80=135

Cзп40=4.10*60=246

Затраты на материалы за 1 ед

См=КМ*Сзп

См05=0.05*30=1,5

См10=0.05*39=2

См15=0.1*268=26,8

См20=0.1*90=9

См25=0.1*387=38,7

См30=0.1*234=23,4

См35=0.1*135=13.5

См40=0.1*246=2.4

Сст=0.8*Сзп

Прочие затраты за 1 ед

Спр=0.02*( Сст- Сгр)

Сгр=0.1(Сзп+См+Сзпд+Сст)

Созр=0.12(Сзп+См+Сзпд+Сст)

Срэсо=0.15(Сзп+См+Сзпд+Сст)

Сто=Сзп+См+Сзпд+Сст+(Сгр+Созр+Срэсо)+Спр Сто=Сзп+См+Сзпд+Сст+(Сгр+Созр+Срэсо)+Спр

Сто05=(0.5*60+0.05*30+0.2*354+0.8*354+(283*0.1+283*0.12+283*0.15)+ 0.02*(47-22,15))/6= 4.34руб.

Сто10=(0.65*60+0.05*90+0.2*870+0.8*870+(696*0.1+696*0.12+696*0.15)+ 0.02*(47-4.6))/60= 19,5 руб.

Сто15=(4.46*60+0.1*39+0.2*276+0.8*276+(220*0.1+220*0.12+220*0.15)+ 0.02*(120-52))/60= 10,54руб.

Сто20=(1.49*60+0.1*268+0.2*294+0.8*294+(236*0.1+236*0.12+236*0.15)+ 0.02*(19-4,2))/60= 8.29руб.

Сто25=(6.45*60+0.1*90+0.2*126+0.8*126+(264.6*0.1+264.6*0.12+264.6*0.15)+ 0.02*(10.08-2.65))/60= 10.33руб.

Сто30=(3.9*60+0.1*387+0.2*210+0.8*210+(420*0.1+420*0.12+420*0.15)+ 0.02*(16-4,2))/60= 10,63руб.

Сто35=(1.69*80+0.1*135+0.2*8-+0.8*392+(313*0.1+313*0.12+313*0.15)+ 0.02*(64-16.8))/60= 4.3руб.

Сто40=(4.1*60+0.1*246+0.2*4+0.8*4+(8.4*0.1+8.4*0.12+8.4*0.15)+ 0.02*(3.2-0.84))/60= 14.91руб.

Стоитог=1252+4.34+19,5+10,54+8.29+10.33+10,63+4.3+14,91=1356,67

Себестоимость изготовления детали 1357 руб.

Список Литературы

1. Суриков А.Я., Петров В.А. Методические указания к выполнению курсового проекта по технологии машиностроения. - М.: МАДИ, 2000.

2. Митрохин Н.Н. Основы технологии производства и ремонта автомобилей. Часть 1. Технология машиностроения. - М.: МАДИ, 2002.

3. Справочник технолога-машиностроителя. Под ред. Касиловой А.Г., Мещерякова Р.К. - М Машиностроение, 1986. Т. 2.

4. Справочник технолога-машиностроителя. Под ред. Касиловой А.Г., Мещерякова Р.К. - М Машиностроение, 1986. Т. 1.

5. Калашников С.Н., Калашников А.С., Коган Г.И. и др. Производство зубчатых колес: Справочник. - М.: Машиностроение, 1990.

6. Справочник нормировщика. Под ред. Ахумова А.В. - М.: Машиностроение, 1986.

|

Скачать 0.86 Mb.

Скачать 0.86 Mb. ОСКОВСКИЙ АВТОМОБИЛЬНО-

ОСКОВСКИЙ АВТОМОБИЛЬНО-

Cзп=Тшт*Сч

Cзп=Тшт*Сч Сто=Сзп+См+Сзпд+Сст+(Сгр+Созр+Срэсо)+Спр

Сто=Сзп+См+Сзпд+Сст+(Сгр+Созр+Срэсо)+Спр

= 340,

= 340,

– коэффициент, учитывающий физико-механические свойства обрабатываемого материала.

– коэффициент, учитывающий физико-механические свойства обрабатываемого материала.

= 1

= 1  учитывающий влияние состояния поверхности заготовки.

учитывающий влияние состояния поверхности заготовки.

= 300

= 300

– коэффициент, учитывающий влияние качества обрабатываемого материала на силовые зависимости.

– коэффициент, учитывающий влияние качества обрабатываемого материала на силовые зависимости.

= 0,89

= 0,89 = 1,1

= 1,1 = 0,87

= 0,87 = 1,0

= 1,0  = 0,8 * 0,89 * 1,1 * 1,0 * 0,87 = 0,68

= 0,8 * 0,89 * 1,1 * 1,0 * 0,87 = 0,68

2,4 7,5

2,4 7,5

= 0,09 – 0,18 об/мин.

= 0,09 – 0,18 об/мин.

= 46,7 m = 0,33

= 46,7 m = 0,33

= 6.

= 6. = 6 * 0,8 * 1 = 0,48

= 6 * 0,8 * 1 = 0,48

= 12,5,

= 12,5,

,

,

,

,