Курсовая работа студентка 42снг тлеулина М. К. Проверил Федотенко Ю. А. Омск2010

Скачать 1.23 Mb. Скачать 1.23 Mb.

|

|

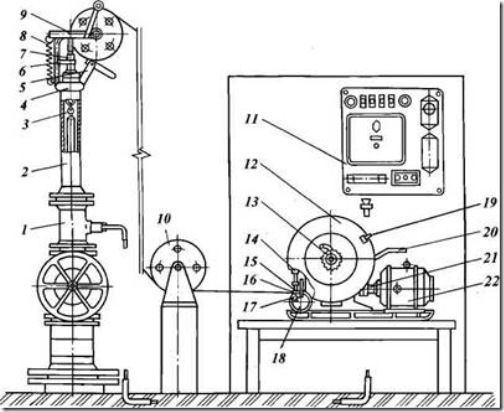

Сибирская автомобильно-дорожная академия (СибАДИ) Кафедра: «Техника для строительства и сервиса нефтегазовых комплексов и инфраструктур» Курсовая работа Выполнила: студентка 42СНГ Тлеулина М.К. Проверил: Федотенко Ю.А. Омск-2010 Паропромысловая передвижная установка  Установка способна вырабатывать пар, высокого и низкого давления, используется для депарафинизации нефтяных скважин, мойки и очистки нефтяного и различного рода оборудования, размораживания верхних слоев земли в зимнее время года для облегчения рытья, и т.д. Данные установки относятся к нефтепромысловому оборудованию. Обозначение 1600/100 означает, что агрегат вырабатывает 1600 килограмм в час, под давлением 10 атмосфер. Установка выпускается в следующих модификациях: ППУ 1600/100, ППУ 1800/100 и ППУ 2000/100. При выработке пара используется паровой котел. Внутри котла находятся "змеевики" горизонтально крученная труба (в виде спирали). По змеевикам циркулирует вода. Змеевики делятся на "внутренние", "наружные" и "потолочные". В центре змеевиков располагается "горелочное устройство" с помощью которого и происходит нагрев пара до температуры 310 градусов Цельсия. Горелочное устройство различается на "двухсопловое" и "трехсопловое"(то есть с двумя и тремя отверстиями для пламени). Также в установку входят: емкость для воды, емкость для топлива, насос, приборы контроля и измерения. По желанию возможна установка ДС-Б-070. Все оборудование размещается на монтажной раме, прикрепленной к лонжеронам автомобиля, накрыто кунгом. Данный агрегат выпускается как в стационарном виде с использованием электрического привода, так и на шасси: Камаз, Урал, Краз, приводом в которых является двигатель автомобиля через трансмиссию. При монтаже на шасси в обозначение добавляется буква "А", что означает что установка монтирована на шасси. Пример: ППУА 1600/100, ППУА 1800/100, ППУА 2000/100. - Производительность по пару 1600,1800 и 2000 кг/час. - Рабочее давление от 0,6 до 10 МПа. - Максимальная температура пара 310 °C Топливо для парового котла дизельное Время работы в автономном режиме при полной заправке цистерны на 3,5 часа. В установке используется хорошо зарекомендовавший себя плунжерный насос ПТ-32, который по сравнению с широко используемыми прочими насосами имеет ряд преимуществ: - Более высокая производительность. - Работа на малых оборотах, что в свою очередь увеличивает срок службы. - Значительно низкий уровень шума. Возможно исполнение установки ППУА с использованием электропривода, с использованием природного газа в качестве топлива для парового котла. Паро-промысловая установка для депарафинизации нефтяных скважин. ППУ 1600/100 предназначена для депарафинизации призабойной зоны скважин, трубопроводов, резервуаров, арматуры и другого нефтепромыслового оборудования насыщенным паром низкого и высокого давления, а также обогрева и мойки авиа и автотранспортной техники, разогрева промышленного, коммунального, бытового, водяного и газового оборудования. Все оборудование размещается на монтажной раме, прикрепленной к лонжеронам автомобиля и накрыто кунгом. В части кунга расположены: - паровой котёл, - вентилятор высокого давления, - насосы для закачки питательной воды и топлива в котёл. В задней части - емкости для воды и топлива. Кунг предохраняет оборудование от атмосферных осадков и пыли и имеет теплоизоляцию. Привод оборудования установки осуществляется от тягового двигателя автомобиля через трансмиссию. Управление работой установки – дистанционное, из кабины водителя. Исполнение возможно как базовое, климатическое так и с различными вариантами, согласно технического задания Заказчика. Это и исполнение на различные шасси УРАЛ, КРАЗ, КАМАЗ, и поставки навески под ключ без шасси, возможно изготовление ППУА стационарной — с использованием электропривода. -Производительность по пару 1600 кг/час. -Рабочее давление от 0,6 до 10 МПа. -Максимальная температура пара °C 310 -Топливо для парового котла дизельное -Время работы в автономном режиме при полной заправке цистерны час. 3,5 В установке используется хорошо зарекомендовавший себя плунжерный насос ПТ-32, который по сравнению с широко используемыми прочими насосами имеет ряд преимуществ: • более высокая производительность • работа на меньших оборотах, что в свою очередь увеличивает срок службы. • значительно низкий уровень шума при работе Возможно исполнение установки ППУА с использованием электропривода, с использованием природного газа в качестве топлива для парового котла. Основные узлы агрегата.  1-платформа 2-емкость 3-бак топливный 4-шасси автомобиля 5-воздухопровод 6-котел паровой 7-система подачи воды и пара 8-укрытие 9-устройство горелочное 10-система подачи топлива 11-Станция приводная 12-Электрооборудование 13-Комплект трубопроводов 14-Клапан предохранительный низкого давления 15-насос трехплунжерный 16-вентилятор 17-ЗИП ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ:

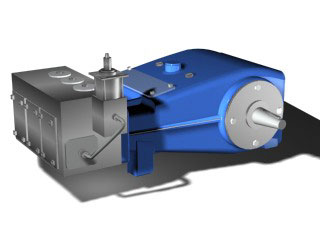

Насос трехплунжерный ПТ-32 Насос ПТ-32 устанавливается на агрегат ППУА 1600/100, 1800/100, 2000/100 (передвижная парогенераторная установка). Насос ПТ-32 является основным агрегатом для создания давления в установке ППУА. Благодаря использованию насоса ПТ-32 увеличивается производительность установки ППУ, что видно из представленной ниже сравнительной характеристики с насосом ПТ-25. Насос предназначен для перекачивания жидкостей, химически нейтральных к материалам гидравлической части с температурой до 100 С и кинематической вязкостью не более 8 см²/с не содержащих твердых частиц в количестве свыше 0,2 % по массе и размерам не более 0,2 мм.  Сравнительные технические характеристики:

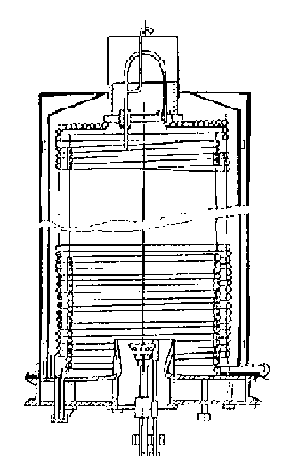

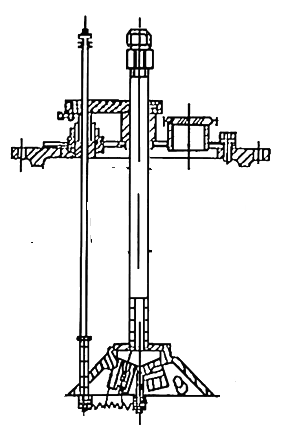

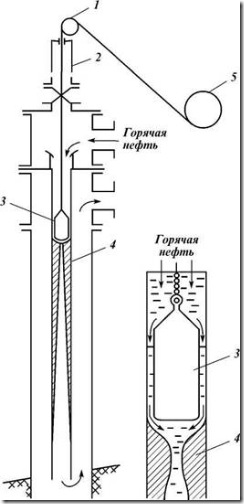

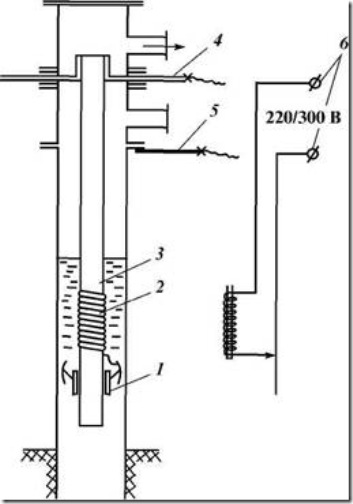

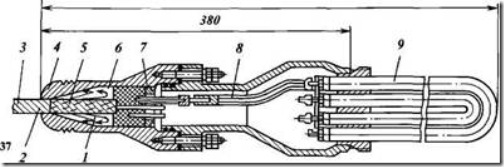

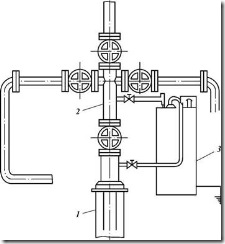

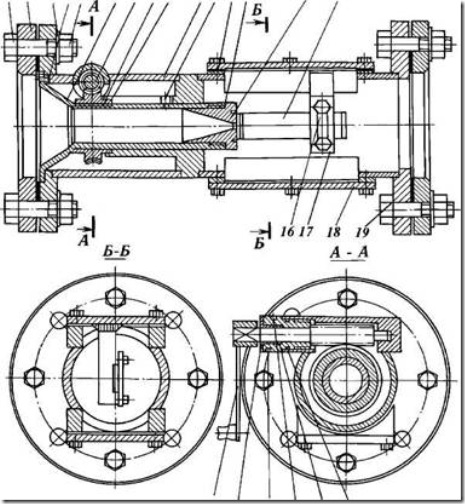

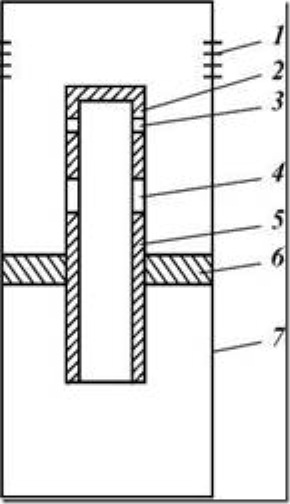

Котел паровой для агрегата ППУА Компания "Альянс Промышленных Групп" производит поставки устройства нагревательного (котел) в сборе для агрегата ППУА, В состав устройства нагревательного входят: змеевик внешний, змеевик внутренний, змеевик потолочный, кожух, элементы для подвода и вывода нагреваемой среды (фланцы). Технические характеристики котла: - Нагреваемая среда - вода - Температура нагрева - не более 310 С - Рабочее давление Мпа (кгс/см2) - 9,81 (100) - Топливо - Дизельное (ГОСТ 305-82) - Расход топлива котла, кг/час - не более 110 Нагреватели и элементы котлов, сварка трубных плетей обеспечивает минимальное усиление шва с внутренней стороны труб и исключает процесс дорнования сварных швов. Все стыковые швы трубных секций проходят стопроцентный контроль УЗК и рентгеновский контроль. Методы навивки змеевиков позволяют внутренние и наружные змеевики выполнять за одно целое с потолочными змеевиками, что обеспечивает бездеформационность сечения трубы. Компания производит поставки как котла ППУА в сборе, так и любых комплектующих к нему.   Паровой котел Горелочное устройство МЕТОДЫ БОРЬБЫ С ОТЛОЖЕНИЯМИ ПАРАФИНА В ФОНТАННЫХ СКВАЖИНАХ Динамика работы фонтанных парафинсодержащих скважин имеет закономерность, приведенную на рис. 1.1. Развитие технологии и техники борьбы с парафинообразованием имеет длительную историю. Однако нельзя сказать, что к настоящему времени все трудности, связанные с решением данной проблемы, преодолены. Многообразие условий разработки месторождений и характеристик добываемой нефти требует индивидуальных подходов. Сегодня, как и много десятилетий тому назад, в арсенале нефтяников преобладают следующие методы: тепловые, физические, химические, механические и применение покрытий. На отдельных месторождениях в качестве экспериментальных проводятся работы по применению вибрационных и магнитных способов. Перечисленные методы с небольшими изменениями, а иногда и без них, применяются в скважинах с различными способами эксплуатации.  О 5 10 15 20 25 30 35 Сутки Рис. 1.1. Графики падения производительности парафинсодержащих фонтанных скважин в процессе эксплуатации: а – скв. 1; б – скв. 2; в – скв. 3; Тепловые методы Тепловые методы основаны на свойствах парафина плавиться при температурах выше 50°С и, стекая с нагретой поверхности, освобождать ее. Воздействие высокой температуры требует применения специального источника тепла, который может быть помещен непосредственно в зону отложений или вырабатывать теплосодержащий агент на устье скважины. В настоящее время используются следующие технологии с применением: -электрических печей наземного и скважинного исполнения; -острого пара; -горячей нефти или воды в качестве теплоносителя; -агентов, взаимодействие которых ведет к химической реакции, сопровождающейся выделением некоторого количества тепла. Технология применения теплоносителя предусматривает нагрев жидкости в специальных нагревателях – котельных установках передвижного типа и подачу ее в скважину способом прямой или обратной промывки. Для этой цели промышленность выпускает специальные агрегаты – депарафинизационные передвижные установки, оснащенные котлами – подогревателями жидкости до температуры 150°С и насосами, развивающими давление до 16 МПа. Нагретый агент может циркулировать в скважине определенное время, обеспечивая расплавление и удаление отложений. Наиболее предпочтительной считается обратная промывка, исключающая образование парафиновых пробок, часто возникающих при прямой промывке. Применение острого пара, вырабатываемого паропередвижными установками типа ППУА-1200/100, с температурой до 310 °С и давлением до 10 МПа для целей скважинной борьбы с отложениями неэффективно. При подаче пара в скважину происходит интенсивная конденсация на глубине 300-400 м, температура пара снижается до температуры скважины. Наиболее целесообразно применять ППУ для очистки манифольдов, арматуры и трубопроводов в зоне расположения скважины. Поднятые на поверхность НКТ лучше очищать следующим образом. Поместить их в кассету и воздействовать на них паром от ППУ. При этом одновременно очищаются 10-20 труб. Для усиления эффекта в трубы можно вставить поршни. Повышение эффективности очистки НКТ от отложений парафина может быть достигнуто ранее применявшейся, но к настоящему времени повсеместно утраченной технологией, приведенной на рис. 1.2. Улучшение процесса очистки происходит за счет совмещения операции промывки горячей жидкостью со спуском поршня. Последний обеспечивает направленное движение теплоносителя вдоль внутренней поверхности НКТ и более рациональное использование тепла.  Рис. 1.2. Схема оборудования скважины для депарафинизации горячей нефтью по центральной схеме с применением плунжера: / – направляющий ролик; 2 – лубрикатор; 3 – плунжер; 4 -парафин; 5 – лебедка с канатиком Электродепарафинизация Применение электричества для депарафинизации имеет давнюю историю, когда на Сахалинских промыслах, а затем в НГДУ "Туймазанефть" на НКТ подавался электрический ток напряжением 2000-6000 В. Одной из разновидностей депарафинизации является применение устройств, располагаемых в области интенсивного парафинообразования. Конструкция первых нагревателей (рис. 1.3) включала обмотку 2, сердечник 3, подвижной контакт /, присоединительные клеммы 4 и 5, электроисточник 6. Здесь сердечником служит колонна насосно-компрессорных труб. Подача напряжения осуществляется на индукционную катушку по обсадной колонне, а на сердечник по НКТ. Условием работы схемы является обеспечение надежной изоляции НКТ от обсадной колонны. Это достигается применением центраторов, выполненных из электроизоляционного материала. Развитием этого вида электродепарафинизации являются разработанные в ТатНИПИнефть индукционные нагреватели, электропитание которых осуществляется по кабелю. Это обеспечивает более высокую надежность и безопасность конструкции. В последние годы промышленность освоила выпуск установки для электропрогрева скважин типа УЭС-1500, которая обеспечивает спуск в скважину на кабель-канате на глубину до 1500 м электропечи мощностью до 50 кВт. Установка создает температуру в интервале спуска до 100 °С и включает в себя лебедку, смонтированную на шасси автомобиля, автотрансформатор, кабель-канат и электропечь (рис. 1.4). Назначение автотрансформатора – компенсировать потери напряжения в кабеле, значение которых зависит от глубины спуска электропечи. Опыт применения электронагревателей на промыслах Башкортостана показал их эффективность. Отмечена также ненадежная конструкция узла присоединения кабеля к нагревателю. Дальнейшим развитием этого направления явился спуск нагревателей внутрь НКТ непосредственно в интервалы парафинообразования, для чего была разработана малогабаритная печь диаметром 29 мм и мощностью 9,45 кВт. Применение электронагревателей для борьбы с отложениями парафина в устьевой арматуре и манифольдах было реализовано в НГДУ "Туймазанефть" путем монтажа на устье скважины специальной батареи из трех сообщающихся между собой труб, на которые наматывалась электрическая обмотка. Трубы подключаются к арматуре и через них пропускается добываемая жидкость, а на обмотку подается напряжение (рис. 1.5). Мощность нагревателя составляла 24 кВт, температура нагрева жидкости достигала 75 °С. Устройство позволяет осуществлять циркуляцию нагретой жидкости через арматуру и рабочий манифольд и обеспечивать удовлетворительную их очистку от парафина.  Рис. 1.3. Схема оборудования скважины и электрическая схема цепи при депарафипизации с применением индукционной электропечи  Рис. 1.4. Электронагреватель скважинный: / – крепление кабеля; 2 -проволочный бандаж; 3 -кабель; 4 – головка; 5 -асбестовая оплетка; 6 — свинцовая заливка; 7 – гайка; 8 – клеммник; 9 –нагреватель  Рис.1.5. Индукционный прямоточный подогреватель и схема его подключения: / – скважина; 2 – устьевая арматура; 3 – подогреватель Применение данного устройства особенно эффективно на удаленных скважинах, расположенных в труднодоступных местах. Несмотря на некоторые положительные стороны электродепарафинизации, она получила ограниченное применение вследствие непродолжительного эффекта от воздействия и ненадежности серийных конструкций, делающих их эксплуатацию опасной для персонала. Физические методы Методы, относящиеся к физическим, основываются на применении электрических, магнитных, электромагнитных полей, механических и ультразвуковых колебаний. К наиболее перспективным из методов следует отнести воздействие переменных электромагнитных полей на парафинистую нефть. Вследствие лабораторных и промысловых исследований установлено, что при обработке нефти электромагнитным полем степень парафинизации трубопроводов значительно уменьшается. Степень воздействия поля на интенсивность образования отложений зависит от физико-химических свойств, состава нефти, интенсивности поля и режима обработки нефтяного потока полем. Как известно, нефть представляет собой смесь веществ, обладающих различными характером и значением магнитной восприимчивости, а также электрической поляризуемости. Переменное электрическое поле характеризуется напряженностью переменного электрического поля и напряженностью переменного магнитного поля. При обработке нефтяного потока полем образуются дополнительные центры кристаллизации парафина по всему объему нефтяного потока. Кристаллы растут не на стенках оборудования, а в объеме нефти, что и уменьшает интенсивность накопления АСПО в оборудовании. Для исследования влияния электромагнитного поля на процесс возникновения смолопарафиновых образований был сконструирован и изготовлен электромагнитный аппарат, который был испытан на Усинском месторождении. Результаты промысловых испытаний показали достаточно высокую эффективность метода. В настоящее время в связи с трудностями приобретения химических реагентов и специального оборудования наиболее перспективными являются устройства, предотвращающие образование АСПО, на основе постоянных магнитов, которые не требуют ни химических реагентов, ни электроэнергии. В течение последних трех лет с этой целью предлагались петромагнитные устройства "Магнифло" производства компании "Петролеум Магнетик Интернешнл" (г. Одесса и штат Техас, США). Они представляют собой трубы НКТ с внешним кожухом, в котором размещаются магниты. Технологическая конструкция устройства обеспечивает универсальность этих изделий, но из-за довольно значительных размеров (2-5 м) и массы (30-100 кг) иногда возникают проблемы с установкой и монтажом (обязателен подъем НКТ). В России эти устройства продаются и перепродаются различными фирмами-посредниками по цене 8-12 тыс. долл. США, что в итоге не позволяет достичь хороших экономических и технологических результатов. В связи с большой удаленностью добывающих скважин от базы производственного обеспечения в условиях Крайнего Севера эта технология не была принята надежной. Поэтому совместно с НПФ "Технологические системы" с 1994 г. были начаты работы по внедрению отечественных опытно-промышленных устройств с использованием постоянных спецмагнитов. Устройства представляют собой цилиндры диаметрами 60 и 42 мм, длиной 450 и 350 мм, массой примерно 5 и 3 кг, выполненные из коррозионно-стойкой стали и снабженные элементами крепления внутри трубы и элементами, позволяющими подвешивать их в НКТ на проволоке, в том числе вместе с механическим скребком или утяжелителем. Подъема НКТ в большинстве случаев не требуется. Конструкция магнитов, расположенных внутри корпуса, позволяет проводить обработку продукции скважины таким образом, что после прохождения жидкости через зазор между стенкой трубы и поверхностью магнитного устройства для обработки жидкости в нефтегазоводяном потоке за счет физико-химической модификации металлосодержащих микропримесей образуется огромное количество дополнительных центров кристаллизации и флотационного выноса. Они представляют собой газовые электрически заряженные микропузырьки, сформированные на коллоидных микропримесях. Форма корпуса МОЖ сконструирована так, что магнитный эффект усиливается гидравлическим. Защита от отложения осуществляется в результате формирования АСПО в объеме с последующим флотационным их выносом на устье скважины. Применение устройств, разработанных НПФ "Технологические системы", вызывает также газлифтныи эффект благодаря более раннему выделению газа в виде микроскопических пузырьков, что в некоторой степени увеличивает продуктивность скважин. Интенсивное выделение микропузырьков газа способствует выносу мелких (частицы размером примерно до 50 мкм) механических примесей, однако более крупные механические примеси (размеры, начиная с 50 мкм) могут быть не вынесены микропузырьками, что снижает эффективность работы депарафинизатора. Однако в последнем случае отнесение отложений механических примесей к АСПО является ошибочным, так как АСПО принято называть отложения, полученные в результате кристаллизации твердых веществ из растворенного состояния. Косвенно указывает на наличие крупных механических примесей в продукции скважины малый (1-5 мес) межремонтный период. С декабря 1995 г. в ОАО "Оренбургнефть" развернуты работы по внедрению магнитных устройств для борьбы с парафиноотложениями в НКТ добывающих скважин. В условиях фонтанного способа эксплуатации НГДУ "Южоренбургнефть" использует магнитные депарафинизаторы серии МОЖ НПФ "Технологические системы". Работы проводятся в 10 скважинах Росташинского нефтяного месторождения (НГДУ "Южоренбургнефть"). Скважины эксплуатируются с дебитом 22-150 т/сут и газовым фактором 500-1100 м3/т. Отложения парафина начинаются, как правило, с глубины 1200 м. Межочистные операции проводятся 3-10 раз в месяц. НКТ, в основном комбинированные, размером 73×62 мм спущены до глубины 4200-4500 м. Устройства МОЖ-42Э спущены в скважины на скребковой проволоке вместе со скребками. В течение первых 3 мес четко проявилась эффективность их применения: полностью были прекращены обработки скважин горячей нефтью или растворителями. Вместе с тем замечено, что проволока, на которой спускаются устройства, остается слабым звеном, так как в момент запуска скважин после остановки происходят подбросы устройств. Для повышения надежности системы в целом при незапланированных остановках скважины предложено поднимать магнитные устройства в устьевой лубрикатор. Работу устройств затрудняют геолого-технологические факторы: наличие значительного количества механических примесей в нефти, подбросы скребков с депарафинизаторами при запуске скважин с большим газовым фактором. Это учитывается при изготовлении конструкций последующих приборов и их эксплуатации. При проведении 02.03.96 г. текущего ремонта в скв. 904 Росташинская в компоновку НКТ был установлен муфтовый вариант конструкции МОЖ. Скважина была введена в эксплуатацию с дебитом 36 м3/сут. До установки МОЖ межочистной период составлял 2-5 сут. До настоящего времени скважина работает без отложений парафина в НКТ. Серьезных препятствий для проведения геофизических работ нет, так как внутренний диаметр МОЖ составляет 56 мм, наружный – 108 мм. Однако при спуске рекомендуется использовать свинцовый груз для утяжеления прибора. На Гаршинском месторождении ОАО "Оренбургнефть" магнитное устройство типа МОЖ-42Э спущено в скв. 700. Скважина работает фонтанным способом безводной нефтью дебитом 20 т/сут с газовым фактором 570 м3/т. Отложения парафина начинаются с глубины 1200-1700 м, межочистной период составлял 5-6 сут. Контрольные подъемы устройства подтвердили его эффективность. МОЖ подвешен вместе со скребком и грузом на одножильном каротажном кабеле. На Покровском месторождении ОАО "Оренбургнефть" в скв. 716, оборудованной штанговой глубинной насосной установкой, использовано магнитное устройство типа МОЖ-22Ш. Дебит скважины 12 т/сут, газовый фактор 45,5 м3/т, нефть безводная, межочистной период составлял 30 сут. Устройство включено в состав колонны штанг. После установки магнитного устройства с 15.02.96 г. до 01.11.96 г. тепловые обработки не проводились. Скважина продолжает работать. Результаты применения магнитных устройств в ОАО "Оренбургнефть" подтвердили эффективность предложенной технологии борьбы с парафиноотложениями как при фонтанном способе эксплуатации скважин, так и при использовании глубинных насосных установок (ЭЦН и СШН). Перспективу развития данных работ специалисты ОАО "Оренбургнефть" видят в расширении области применения различных магнитных устройств, включая защиту выкидных линий скважин от парафиноотложений, ускорении водогазонефтесепарации, снижении коррозии. Экономический эффект по Росташинскому месторождению составляет в среднем 15,5 млн руб/мес (примерно 3 тыс. долл. США по курсу ММВБ на 01.09.96 г.) на скважину. За 1995-1998 гг. на месторождениях ОАО "Оренбургнефть" было испытано 115 магнитных депарафинизаторов различных конструкций, в том числе 61 АМС-2,5 производства НПК "Новые технологии" (г. Нижневартовск). Только в 1997 г. от использования 57 магнитных активаторов различных конструкций в целом по скважинам ОАО "Оренбургнефть" сократилась обработка горячей нефтью и химреагентами на 274 и механическими скребками на 185. По результатам промысловых испытаний магнитных депарафинизаторов сделаны следующие выводы: -магнитными депарафинизаторами можно оборудовать скважины и выкидные линии; -в фонтанные скважины и скважины с ЭЦНУ депарафинизаторы следует спускать на скребковой проволоке; -в скважинах с большим газовым фактором депарафинизатор необходимо перед запуском поднимать до лубрикатора; -для месторождений с незаконченным обустройством магнитные депарафинизаторы являются оптимальным средством предотвращения АСПО; -срок окупаемости магнитных депарафинизаторов в скважинах с небольшим межочистным сроком (до нескольких суток) составляет не более одного месяца. Вибрационные методы Методы основаны на создании в области парафинообразования ультразвуковых колебаний, которые, воздействуя на кристаллы парафина, вызывают их микроперемещение, что препятствует осаждению на стенках труб. Устройство, приведенное на рис. 1.6, генерировало гидравлические колебания частотой до 1,8 Гц за счет колебания пластины, помещенной в центр потока струи движущейся жидкости. 1 2 3 4 5 6 7 8 9 10111213 14 15  20 21 22 23 24 25 Рис. 1.6. Гидродинамический вибратор ВГ-2: / – гайка; 2 – фланец; 3 – шайба; 4 – винт; 5 – болт; 6 – воронка; 7 – червяк; 8 – червячное колесо; 9 – шайба латунная; 10 – труба; / / – шпонка; 12 - прокладка; 13 - шайба уплотнительная; 14 – штуцер-сопло; 15 – пластина вибрационная; 16 – пластинчатая шайба; 17 – планка; 18 – крышка; 19 - прокладка; 20 -рукоятка; 21-25 – уплотнения Опубликованные материалы по результатам испытания гидравлических вибраторов противоречивы. Есть основания предполагать, что вибрация влияет на прочность резьбовых соединений НКТ, а также способствует их разрушению или самоотвинчиванию. Учитывая, что работающее в скважине насосное оборудование, особенно установки электроцентробежных насосов, также вызывают вибрацию труб, могут возникнуть резонансные колебания системы, приводящие к авариям. Последнее имеет место на практике. Применение вибраторов для целей борьбы с парафином широкого распространения не получило. Тем не менее отдельные конструкции вибраторов применяют на некоторых месторождениях для предотвращения отложения парафина в рабочих манифольдах скважин (см. рис. 1.6). Вибратор монтировался на манифольде, и поток жидкости, выбрасываемый из скважины, воздействовал на пластину. Последняя начинала вибрировать с частотой до 1,8 кГц, передавая колебания жидкости. Химические методы Наиболее широко используемое в настоящее время направление по предотвращению образования асфальтосмолопарафиновых отложений базируется на исследованиях, в результате которых было установлено: дозирование в нефть или нефтяную эмульсию химических соединений, обладающих определенными свойствами, уменьшает, а иногда и полностью предотвращает образование отложений. В основе действия реагентов ингибиторов парафиноотложений лежат адсорбционные процессы, происходящие на границе раздела между жидкой фазой и твердой поверхностью. По этому признаку ингибиторы подразделяются на: смачивающие, модификаторы, депрессаторы и диспергаторы. Механизм действия смачивающих агентов сводится к образованию на поверхности металла труб гидрофильной пленки, препятствующей адгезии кристаллов парафина к трубам и создающей условия для их выноса потоком жидкости. Условием эффективного применения агентов этой группы является отсутствие каких-либо отложений на трубах перед использованием ингибиторов. Модификаторы взаимодействуют с молекулами парафина, ослабляя процесс укрупнения кристаллов. Это способствует поддержанию кристаллов во взвешенном состоянии в процессе их движения. Механизм действия депрессаторов заключается в адсорбции их молекул на кристаллах парафина, что затрудняет их способность к агрегации и накоплению. Диспергаторы — химреагенты, обеспечивающие повышение теплопроводности нефти и, следовательно, замедляющие процессы кристаллизации парафина. В результате время пребывания парафина во взвешенном состоянии в потоке и вероятность его подъема потоком жидкости увеличиваются. В последние годы, благодаря усилию ученых многих исследовательских центров и промысловых инженеров, создан целый ряд химических веществ – ингибиторов парафина, которые применяются с различной степенью эффективности. Отдельную группу образуют химреагенты, назначение которых удалить уже образовавшиеся отложения или несколько уменьшить интенсивность их накопления. Они получили название удалителей и по химическому составу – это растворители, являющиеся отходами или промежуточными производными нефтехимических производств Способы подачи ингибитора в скважину и оценка их эффективности. В ОАО "Оренбургнефть" получили применение несколько способов подачи ингибиторов в нефтяные скважины – периодический и подача в затрубное пространство устьевыми дозаторами. Периодический способ предполагает разовую "задавку" в пласт определенного объема раствора насосным агрегатом через затрубное пространство скважины или НКТ без подъема оборудования. Такой способ прост, технологичен, однако, как отмечают исследователи, весьма дорог, так как непродолжителен по сроку действия. Подача раствора в затрубное пространство устьевыми дозаторами требует монтажа дозирующих насосов, что не представляет технических трудностей. Но, как отмечают авторы работы на основе проведенных исследований, затрубное дозирование требует также повышенного расхода реагента вследствие потери его активности при прохождении значительного столба газожидкостной смеси от устья до башмака НКТ. Наиболее целесообразной является скважинная подача ингибитора. При фонтанном способе добычи для этой цели могут использоваться несколько конструкций дозаторов, получивших применение в Башкортостане и Татарстане. Дозатор гравитационного действия состоит из контейнера, собираемого из нескольких насосно-компрессорных труб, заполняемых ингибитором, и дозирующего устройства. Последнее представляет собой штуцер с двумя отверстиями разного диаметра. Дозатор монтируется в конце колонны НКТ (рис. 1.7). Предполагается, что через отверстие большего диаметра пластовая жидкость поступает в контейнер и вследствие большей, чем у ингибитора плотности, осаждается на дно. При этом ингибитор поднимается вверх и вытесняется из контейнера через отверстие меньшего диаметра. Объем реагента, а следовательно, и количество НКТ, образующих контейнер, выбирается исходя из планируемой дозы реагента и межремонтного периода работы фонтанной скважины. Несмотря на простоту, указанный дозатор обладает весьма существенным недостатком: вытеснение реагента из контейнера происходит независимо от работы скважины. Это делает его неэкономичным. Последнее проявляется наиболее остро в периодически работающих скважинах.  Рис. 1.7. Дозатор гравитационного типа: / – фильтр; 2 – заглушка; 3 – отверстие диаметром 1,5 мм; 4 – отверстие диаметром 3 мм; 5 – штуцер; 6 – державка; 7 – контейнер Механические методы Механические методы предполагают удаление уже образовавшихся АСПО на насосно-компрессорных трубах. Для этой цели разработана целая гамма скребков различной конструкции. Одним из первых нашедших применение было скребковое устройство, состоящее из изогнутой штанги и скользящего по ней ножа-диска (рис.1.8). Устройство опускалось в скважину на штангах или канате. В начале спуска нож поднимался до изогнутой части штанги и занимал в ней вертикальное положение. Это обеспечивало свободный пропуск его в скважину. При подъеме диск опускался вниз и занимал горизонтальное положение, очищая со стенок НКТ АСПО. Скребок опускался на штангах или тартальном канате. Существенным недостатком такого метода очистки является его периодичность. Последнее не позволяет контролировать процесс и приводит к образованию пробок при очистке, заканчивающейся подъемом НКТ.  Рис. 1.8. Штанговый скребок для периодической очистки НКТ от парафина: Рис. 1.9. Скребок: Рис. 1.10. Скребок с ножами переменного сечения: / – стержень; 2 – хомут; 3 – нож; 4 – утяжелитель / – штанга; 2 – диск в положении спуска; 3 - диск в положении подъема;4 – очищаемые трубы / – пластина; 2 – скребок Скребки с боковой режущей частью (рис. 1.9) первоначально оснащались боковыми ножами постоянного сечения и по идее изобретателей должны были срезать парафин при движении скребка вниз и вверх. Скребки часто застревали, проволока, на которой они опускались, обрывалась, что создавало массу осложнений и заканчивалось подъемом труб. В конструкции скребков с ножами переменного сечения (рис. 1.10) ножи были выполнены раздвижными: при спуске они складывались, уменьшая поперечный габарит, при подъеме раздвигались. Спуск скребков осуществлялся ручными лебедками, что являлось длительной и трудоемкой операцией. В последние годы усилия инженеров и конструкторов были направлены на механизацию и автоматизацию этого процесса. Для этого ОФ "ВНИИКАнефтегаз" (Башкортостан) разработал комплекс устройств, включающих датчики контроля за перемещением скребка, временем его спуска, а также автоматическую лебедку. Комплекс получил название автоматизированной депарафинизационной установки и длительное время эксплуатировался (и сейчас эксплуатируется) на промыслах страны (рис. 1.11).  Рис. 1.11. Принципиальная схема депарафинизационной установки АДУ-3: / – индукционный датчик ДИ-3; 2 – лубрикатор; 3 – скребок; 4 – хомут; 5 -кронштейн; 6 – грундбукса; 7 – уплотнитель; 8 – пружина; 9 – рычаг ролика; 10 – оттяжной ролик; / / – блок управления; 12 – барабан лебедки; 13 -храповик; 14 – укладчик; 15 – кольца; 16 – пружина; 17 – головка; 18 -червяк; 19 -узел счетчика; 20 – рукоятка тормоза; 21 – муфта; 22 –электродвигатель. Одновременно продолжались работы по созданию скребков, принцип действия которых был основан на использовании энергии фонтанной струи. БашНИПИнефть разработал конструкцию автоматического "летающего" скребка. Скребок оснащался ножами-крыльями, которые складывались при движении вниз и раскрывались при движении вверх. Этим и обеспечивалась подъемная сила скребка. Переключение скребка на спуск и подъем обеспечивалось концевыми верхним и нижним переключателями, установленными соответственно в устьевой арматуре и колонне НКТ. Для нормальной работы "летающего" скребка требовалась тщательная подготовка внутренней поверхности НКТ, устранение выступов, заусенцев, овальности труб, что приводило к заклиниванию. Это накладывало ограничение на широкое применение "летающих" скребков. Применение гладких защитных покрытий Исследованиями ученых БашНИПИнефти и ТатНИПИнефти установлено, что шероховатость поверхности труб обсадных и подъемных колонн является одним из факторов, способствующих образованию отложений АСПО. Отложения парафина возрастают с увеличением шероховатости поверхности. Установлено, что чем выше шероховатость поверхности, тем интенсивнее парафинообразование. Дальнейшие исследования показали, что на гладкой поверхности, образованной из лаков, стекла, эмали, отложения незначительны. В результате промысловых экспериментов была установлена эффективность применения НКТ с покрытиями из различных материалов в скважинах Туймазинского месторождения. Также были получены данные о механической и эксплуатационной надежности насосно-компрессорных труб с покрытием разных видов. Известно, что при эксплуатации в промысловых условиях НКТ подвергаются при перевозках, спускоподъемных операциях и в скважинах значительным ударным, растягивающим, сжимающим, изгибающим и другим нагрузкам. Испытания показали, что этим условиям наиболее соответствуют трубы с эпоксидными и эмалевыми покрытиями. Стеклянное покрытие ввиду его хрупкости, значительной толщины и отсутствия сцепления с металлом трубы не надежно и разрушается в процессе спускоподъемных операций. Последнее ведет к образованию стеклянных пробок в колонне НКТ и заклиниванию насосов. Кроме того, технология образования стеклянных и эмалевых покрытий предполагает нагрев труб до 700-800 °С, что вызывает необратимые процессы в структуре металла и расплавление вершин резьб. Последнее приводит к уменьшению прочности резьбового соединения труб и провоцирует обрывы. На промыслах ОАО "Оренбургнефть" были опробованы насосно-компрессорные трубы с покрытиями из бакелитового лака, бакелитоэпоксидной композиции, эпоксидного лака и стеклоэмали. В НГДУ "Бузулукнефть" в 210 скважин были опущены трубы с эпоксидным покрытием, в четыре скважины — трубы, футерованные стеклоэмалью. Опыт их эксплуатации показал, что лучшими свойствами для применения в промысловых условиях обладают трубы с эпоксидным и стеклоэмалевым покрытиями. Применение футерованных лифтов в скважинах, эксплуатируемых УЭЦН, особенно эффективно, так как спуск скребка в скважину с большим дебитом затруднителен, а зачастую невозможен. Для спуска скребка насос необходимо остановить, но и это не исключает подбросов, запутывания проволоки и других осложнений, в ряде случаев заканчивающихся подземным ремонтом. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||