бюгельное. Курсовая работа технология литья студент 382 группы специальность Стоматология ортопедическая

Скачать 445.55 Kb. Скачать 445.55 Kb.

|

|

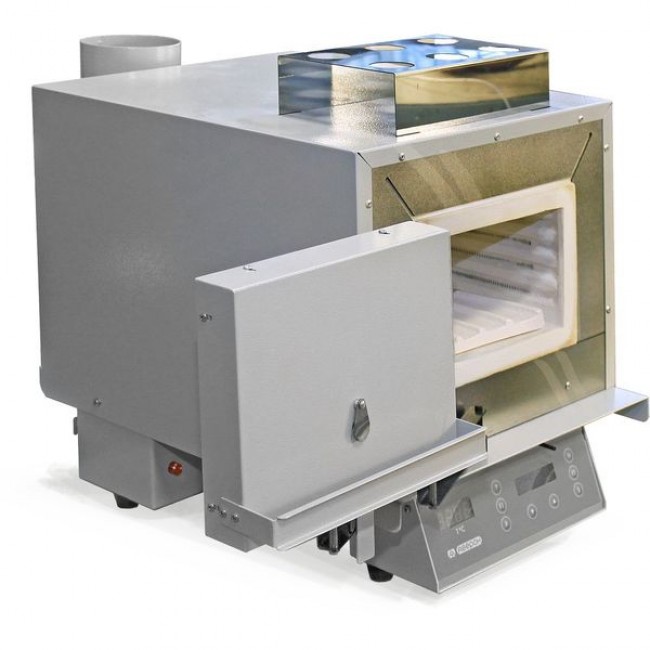

МИНИСТЕРСТОВ ЗДРАООХРАНЕНИЯ АЛТАЙСКОГО КРАЯ КРАЕВОЕ ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ ПРОЕСИОНАЛЬНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ «БАРНАУЛЬСКИЙ БАЗОВЫЙ МЕДЕЦИНСКИЙ КОЛЛЕДЖ» КУРСОВАЯ РАБОТА Технология литья  Выполнил: студент 382 группы специальность «Стоматология ортопедическая» Шателюков Данил Александрович Руководитель: Недоступенко Полина Вячеславовна Оценка: Барнаул, 2021 Содержание ВВЕДЕНИЕ 3 ТЕОРЕТИЧЕСКАЯ ЧАСТЬ 5 Бюгельное протезирование 5 Составные части бюгельного протеза 5 Показания и противопоказания к бюгельному протезированию 6 Преимущества и недостатки бюгельных протезов 7 Технология литья 8 Оборудование, используемое в процессе литья 15 Мюфельные печи 15 Литьевые установки 17 Металлы, использующиеся при литье бюгельных протезов 20 ЗАКЛЮЧЕНИЕ 24 СПИСОК ЛИТЕРАТУРЫ 25 ВВЕДЕНИЕ Бюгельные зубные протезы - это разновидность съемных протезов, в которых на металлическом каркасе крепится пластмассовая основа в форме десны, а на ней - искусственные зубы. Металлическая дуга (бюгель) придает конструкции особую надежность и прочность. Бюгель - это более совершенная альтернатива съемному пластиночному или гибкому нейлоновому протезу. Бюгельное протезирование приобретает все большую популярность. Это связано с тем, что, в отличие от пластиночных съемных протезов, бюгельные протезы являются легкой, ажурной и во многих случаях незаметной для постороннего глаза конструкцией. Такие протезы удобны, гигиеничны; пациенты охотно пользуются ими. Отходят в прошлое технология изготовления бюгельного протеза со снятием восковой конструкции с гипсовой модели и технология спайки каркаса протеза обычными припоями. В настоящее время большинство бюгельных протезов изготавливают методом литья на огнеупорных моделях. Процесс литья в бюгельном протезировании включает ряд последовательных операций: 1) изучение модели в параллелометре и нанесение рисунка будущего каркаса бюгельного протеза; 2) изготовление огнеупорной модели (дублирование модели); 3) перенос рисунка будущего каркаса на огнеупорную модель; 4) изготовление воскового каркаса бюгельного протеза; 5) установка литниковых каналов и создание литниковой системы; 6) покрытие моделей формовочным (огнеупорным) облицовочным слоем; 7) формовка моделей в опоку для литья; 8) выплавление воска; 9) сушка и обжиг формы; 10) плавка сплава; 11) литье сплава; 12) освобождение деталей от формовочной массы и литниковой системы. Актуальность: Моя тема актуальна так как в бюгельном протезировании используются металлические каркасы, которые необходимо отлить. Цель: Задачи Предмет: Технология литья Объект: Бюгельное протезирование Бюгельное протезирование Бю́гельный протез — условно-съёмный протез, который восстанавливает жевательную функцию, при этом давление распределяется между оставшимися зубами и слизистой оболочкой с подлежащей костной тканью беззубых участков альвеолярного отростка. Происходит от немецкого слова «bugel», что означает дуга.  Рисунок 1 Бюгельный протез на верхнюю челюсть  Рисунок 2 Бюгельный протез на нижнюю челюсть Составные части бюгельного протеза Бюгельный протез состоит из: Каркаса Базиса с искусственными зубами Каркас изготавливают из сплавов КХС (кобальтохромовые сплавы), золота, платины. На верхней челюсти занимает бо́льшую площадь, чем на нижней. Каркас состоит из дуги, седла и иксирующего эллемента. Дуга объединяет все элементы протеза и передаёт жевательное давление с одной стороны челюсти на другую. Наиболее благоприятная форма дуги — полукруглая или полуовальная. Место расположения дуги зависит от положения дефекта в зубном ряду. На верхней челюсти дуга имеет толщину 0,8-1,5 мм, ширину 4-8 мм. Отстоит от слизистой оболочки твёрдого нёба на 0,5 мм, располагается поперёк нёба между первыми молярами (1.6, 1.7, 2.6, 2.7). На нижней челюсти имеет толщину 1,5-1,7 мм, ширину 3-4 мм, отстоит от слизистой оболочки на 0,5-1 мм в зависимости от формы ската альвеолярного отростка. Седло располагается в местах отсутствия зубов. Имеет сетчатое или решётчатое строение. Наличие отверстий делает фиксацию базиса бюгельного протеза к каркасу более прочной. Функция седла — удерживает базис с искусственными зубами. Кламмера в бюгельных протезах выполняют опорно-удерживающую функцию и состоят из плеча, тела, отростка и окклюзионной накладки. Принято различать пять основных опорно-удерживающих кламмеров (кламмерная системы Нея, разработанная в 1949 году): Кламмер Аккера (имеет 2 плеча, окклюзионную накладку, тело и отросток) Кламмер Роуча (имеет 2 Т-образных плеча, окклюзионную накладку, тело и отросток Комбинированный кламмер (имеет одно плечо как в кламмере Аккера, второе Т-образное плечо как в кламмере Роуча, окклюзионную накладку, тело и отросток) Кламмер обратного действия (одно плечо, окклюзионную накладку, тело и отросток) Круговой или кольцевой кламмер (одно плечо, две окклюзионных накладки, тело и отросток) Так же есть множество других кламмеров в бюгельном протезировании по мимо Кламмеров системы Нея такие как кламмера Бонвиля, Свенсона, Джексона, и другие. Виды кламеров бюгельного протеза в зависимости от технологии изготовления: Металлические литые - имеют хорошую прочность, но плохую эстетику- видны при улыбке и разговоре; Ацеталловые косметические - бывают белые и розовые - под цвет зуба или десны. 1.2 Показания и противопоказания к бюгельному протезированию Показания: 1. Отсутствие от 3 до 9 зубов в зубном ряду 2. При дефектах зубного ряда по Кеннеди 3. При здоровом состоянии клинической коронки опорных зубов 4. При устойчивом состоянии опорных зубов 5. При здоровой слизистой оболочки протезного ложа 6. При правильном окклюзионном смыкании фиксированного прикуса Противопоказания: 1. Высокое прикрепление уздечки языка на нижней челюсти 2. Глубокий прикус 3. Большая атрофия альвеолярного отростка и плоского нёба 4. Непереносимость металла или пластмассы 5. Значительный наклон в разные стороны опорных зубов 6. Резко выраженный торус на верхней челюсти 7. Отсутствие экватора зуба 8. Недостаточная высота опорного зуба 9. Ограниченные мануальные навыки (Болезнь Паркинсона и т. п.) в случае бюгельных протезов на замковых креплениях 1.3 Преимущества и недостатки бюгельных протезов Преимущества: 1. Зачастую не требует препарирования зубов 2. Не нарушает тактильную и вкусовую чувствительность 3. Быстрая адаптация 4. Не раздражает слизистую оболочку полости рта 5. Прочный 6. Можно не снимать на ночь Недостатки: 1. Трудоёмкий процесс изготовления 2. Не могут быть дополнены в случае изменения конструкции в процессе протезирования Технология Литья После создания восковой репродукции зубного протеза современное литье включает следующие этапы: • Установка литникообразующих штифтов и создание литникоаой системы. • Создание огнеупорного облицовочного слоя. • Формовка моделей огнеупорной массой в муфеле. • Выплавление воска. • Сушка и обжиг формы. • Плавка сплава. • Литье сплава. • Освобождение деталей зубных протезов от огнеупорной массы и литниковой системы. При литье в ортопедической стоматологии крайне важно предотвратить усадку сплавов и восковых композиций. Все восковые композиции и сплавы металлов при переходе из жидкого состояния в твердое дают усадку. Усадка восковых композиций колеблется от 0,5 до 2% объема, у различных сплавов металлов следующая: • Нержавеющая сталь дает усадку до 1,25% первоначального объема (до 2,2% у толстостенных изделий). • Золотые сплавы - до 1,25% (несколько меньше усадка у сплавов золота с платиной). • Серебряно - палладиевые сплавы - до 2%. Для уменьшения усадки восковых композиций в них вводят карнаубский и монтанный воска, стараются моделировать детали не из расплавленного воска, а из размягченного. Усадку сплавов компенсируют с помощью специальных компенсационных формовочных масс, имеющих двойной коэффициент расширения: • расширение в процессе затвердевания - до 1%; • расширение при нагревании до 0,75% (что свойственно всем телам). Можно использовать компенсационный лак для покрытия гипсовых штампиков. С помощью растворителя можно индивидуально регулировать текучесть, в результате чего образуется равномерная толщина слоя лака и гладкая поверхность. Лак хорошо держится на гипсовых поверхностях. Например, у лака Pico-Fit имеются 4 цвета: серый, зленый, красный, голубой. Цвета следует комбинировать. Сначала нанести серебряный лак, дать ему просохнуть. Затем наносится золотой лак. Общая толщина слоя неразбавленного лака около 14 - 20 микрон. Участки помех становятся видимыми благодаря смещению серебряного лака, не повреждая при этом модель. Pico-Fit красный дает хороший контраст на гипсе любого цвета. Толщина слоя у неразбавленного лака 12-15 микрон. Pico-Fit голубой обеспечивает сильный контраст на гипсе большинства цветов. Толщина слоя у неразбавленного лака около 12-15 микрон. Перед нанесением лака отпрепарированную границу можно закрепить секундным клеем Liquicol. За счет этого поверхность будет устойчивой к механическим и термическим нагрузкам. Тонкие участки штампика также сохранятся. Чем лучше уравновешивается процент усадки восковых композиций и сплавов металлов расширением формовочных масс и компенсационным лаком, тем точнее и качественнее литье. Моделирование и установка литникообразующих штифтов, создание литниковой системы Литниковая система представляет собой каналы, по которым расплавленный металл подводится к восковым деталям зубных протезов. Она создается путем подвода к будущей отливке литникообразующих штифтов, которые могут быть металлические, восковые или металлические, дополненные восковыми. Построение литниковой системы в точном литье по выплавляемым моделям определяется следующими принципами: • Все участки отливки должны находиться в разных условиях при литье. • Все толстостенные участки отливки должны иметь дополнительное депо жидкого металла для устранения усадочных раковин, рыхлости и пористости в металле. • К тонким участкам отливок должен быть подведен наиболее горячий металл. Общеизвестно, что длина и диаметр литьевого канала, его направление и расположение имеют огромное значение для получения качественного литья. Направление литьевых каналов должно соответствовать направлению полого пространства, чтобы расплавленному металлу не приходилось резко менять направление. Расплавленный металл по возможности должен течь от широких участков к тонким. Если деталь имеет несколько толстостенных участков, связанных посредством тонкостенных, то каждый толстостенный участок должен иметь свой литьевой канал. Толщина литьевого канала колеблется от 1,5 мм до 3-4 мм и прямопропорциональна толщине и протяженности детали зубного протеза. Когда приходится отливать сразу много деталей приблизительно одного и того же объёма, штифты устанавливают следующим образом: на центральный металлический штифт диаметром 3-4 мм в разных направлениях "елочкой" приклеивают восковые штифты диаметром 1,5-2 мм и длиной 0,5 см, затем к каждому восковому штифту подводят смоделированную деталь и слабо разогретым шпателем, расплавляя воск штифта (а не модели), приклеивают к восковому штифту. Восковые штифты устанавливают в случае литья на огнеупорных моделях и в дополнение к металлическим штифтам; эти штифты удобны тем, что они могут быть подведены к любому участку детали и под любым углом, в то время как металлический штифт в эти участки подвести нельзя из-за невозможности его удаления перед отливкой из затвердевшей формовочной массы. Если отливают деталь сложной конфигурации, разнотолщинную по протяженности (каркасы бюгельных протезов), то восковые литникообразующие штифты устанавливают не прямые, а несколько закругленные. Такое расположение литников препятствует деформации отливаемой детали при затвердевании металла и охлаждении кюветы.  Рисунок 3 Литниковая система бюгельного протеза Формовка модели огнеупорной массой в муфеле Подготовку в формовке и формовку ведут в следующем порядке: • установка облицовочных моделей на подопочный конус; • подбор литейной кюветы (опоки); • укрепление кюветы на конусе; • заливка формовочными смесями. Форма конуса играет большую роль в процессе литья. Размер конуса определяет размер образуемой воронки, где плавится металл. Невысокий конус, равно как и высокий, приводят к получению детали с недоливами или ухудшенной структурой. В получении качественного литья важную роль играет расположение отливаемой детали в литейной кювете. Отливаемая деталь должна располагаться вне зоны так называемого центра тепла кюветы. Такое расположение обеспечивает начало охлаждения литья именно с отливаемой детали. Таким образом, правильному подбору кюветы следует уделять большое внимание. Кювету с подопочным конусом и укрепленной на нем деталью устанавливают на вибростолик и заполняют на всю высоту формовочной массой. В настоящее время широкое распространение получило литье на огнеупорных моделях. Выплавление воска После того, как формовочная масса затвердеет, кювету освобождают от подопочного конуса. Выплавка воска проводится в муфельных печах при начальной температуре 40-60 °C, которая медленно, в течение часа поднимается до 100-150 °C. Муфели не должны касаться стенок печи. При этом воск расплавляется и вытекает. Сушка и обжиг литейной формы Так как форма содержит влагу, то процессу обжига предшествует сушка. Ее следует проводить медленно при температуре 100-150 °C. После этого температуру муфельной печи постепенно в течение 2 часов доводят до 800-850 °C, проводя обжиг формы. Обжиг необходим для выжигания остатков воска, повышения газопроницаемости формы, получения необходимого теплового расширения формы и создания высокой температуры внутри формы и литниковой системы, а так же для лучшей текучести металла и заполнения тонкостенных участков формы. Обжиг формы ведут до тех пор, пока стенки литниковых каналов не станут красными. Плавление сплавов металлов Сплавы, применяемые в ортопедической стоматологии, можно разделить на три группы в зависимости от температуры плавления: • Сплавы с температурой плавления до 3000 °C (легкоплавкие сплавы на основе олова). • Сплавы с температурой плавления до 1100 °C (сплавы на основе золота). • Сплавы с температурой плавления выше 1200 °C (нержавеющая сталь, КХС и др.). Плавление сплавов первой группы осуществляется в металлическом ковшике над пламенем спиртовки или газовой горелки. Для плавления сплавов второй и третьей групп требуется специальная аппаратура (например, высокочастотная печь), позволяющая достигать высокой температуры. Принцип работы высокочастотной печи - индукционный нагрев металла токами высокой частоты. Расплавляемый металл помещается в электромагнитное высокочастотное поле индуктора. При этом в слитке металла индуктируются переменные токи высокой частоты. В связи с большой плотностью индуктированных токов на поверхности слитка происходит быстрый нагрев и расплавление металла. Инфракрасная система температурного контроля, которой снабжено большинство современных литейных аппаратов, поддерживает температуру, близкую к точке плавления сплава и обеспечивает тем спмым равномерное прогревание заготовки. После установки прогретого тигеля инфракрасная система переключается на максимальную температуру. Температура литья достигается в течение нескольких секунд. Таким способом обеспечивается предельно короткое время перед литьем. Литье сплавов металлов Литье может производиться как в специальных литьевых аппаратах, так и в аппаратах, сочетающих плавку и литье металла. Для того, чтобы металл заполнил полость формы, образовавшейся после выплавления воска, следует создать давление на металл. В зависимости от характера получаемого давления на металл различают следующие методы литья: • Литье под давлением и центробежное литье. • Вакуумное литье. Литье под давлением и центробежное литье основаны на создании давления на металл извне. Это литье дает более плотные отливки. При вакуумном литье сплав стекает в плоскость формы под силой тяжести собственного веса, исключая пористость, недоливы и усадочные раковины. Извлечение отлитых деталей из огнеупорной массы и литниковой системы После завершения процесса литья опоку охлаждают на воздухе. При литье деталей из нержавеющей стали зачастую наблюдается достаточно плотное припекание облицовочного слоя к металлу. Для очистки деталей используют раствор кислоты или щелочи или прибегают к очистке с помощью ультразвука в специальной ванне или пескоструйного аппарата с высоким давлением. Обработку начинают с удаления литников. У стальных и хромокобальтовых деталей это производится на моторекарборундовым диском. Обработку золотых деталей ведут очень осторожно, литники обрезают натфилем или борами, ими же ведут и обработку металла.  Рисунок 4 Необработаный каркас бюгельного протеза Оборудование, использующиеся в процессе литья Для литья нужно специальное оборудование сейчас мы о нем поговорим 3.1 Муфельные печи Муфельная печь — специальное нагревательное устройство, предназначенное для нагрева различных материалов до определенной температуры. Свое название муфельная печь получила из-за главной отличительной детали — муфеля, который обеспечивает защиту нагреваемому материалу и при этом является рабочей площадью печи. Каждая муфельная печь изготавливается из мягкой стали и огнеупорных материалов. Виды муфельных печей Муфельные печи подразделяются на виды по рабочему температурному диапазону: - умеренная температура — 100 — 500 °C; - средняя температура — 500 — 900 °C; - высокая температура — 900 — 1400 °C; - сверхвысокая температура — до 1650 °C (2000 °C). Муфельные печи различаются по типу нагрева: - электрические муфельные печи; - газовые муфельные печи. Печи подразделяются по защитному режиму обработки: - воздушные печи — нагрев осуществляется в воздушной среде, то есть печи общего назначения; - защитная газовая атмосфера — нагрев в специально созданной газовой среде. Это может быть водород, азот, аргон, гелий и другие газы; - вакуумные, то есть нагрев происходит в вакууме. Муфельная печь может иметь тип конструкции, при котором осуществляется загрузка: - вертикальная; - колпаковая; - горизонтальная; - трубчатая. Печи: Унитерм 75М Универсальная малогабаритная печь, предназначенная для выплавки восковых моделей, обжига, предварительного нагрева литейных форм и тиглей и прочих работ в ортопедической стоматологии. Рабочая камера печи способна вместить до 4 кювет 9X или 2 кювет диаметром 100 мм. Качественная теплоизоляция из волокнистой керамики и защищенные кварцевой трубкой нагревательные элементы из фехралевой проволоки гарантируют высокую скорость нагрева, экономичность, минимальное обслуживание и солидный запас прочности. Нагревом рабочей камеры печи управляет микропроцессорная система, которая обеспечивает высокую точность и качество работы. В энергонезависимой памяти хранится 100 программ, задаваемых пользователем. Каждая программа содержит по 5 стадий нагрева и выдержки температуры. Начиная со второй стадии можно задать температуру выдержки ниже температуры выдержки на предыдущей стадии. То есть, на данной стадии будет происходить не нагрев, а охлаждение. С помощью программного таймера можно задать автоматический запуск необходимой программы через заданный интервал времени. Если во время термообработки произошло отключение от сети, то после восстановления питания печь автоматически продолжает работу по заданной ранее программе. Преимущества: 5 стадий нагрева/охлаждения Длительный ресурс нагревательных элементов электропечи за счет увеличенного диаметра проволоки Высокая максимальная скорость нагрева(1050°С)  Рисунок 5 Унитерм 75М ЭМП 11.6 Аверон(Россия) — электрическая муфельная печь для предварительного разогрева литейных форм. Относится к классу муфельных печей, обеспечивающих равномерный четырехсторонний нагрев. Особенности нагревательной камеры: - монолитная, из огнеупорной керамики, устойчива к многократным термоударам; - нагревательный элемент из материала фирмы KANHTAL(Швеция) изолирован от внутреннего объема камеры; - полезный объем 5,7 л позволяет одновременно размечать до 4-х опок X9. Особенности блока управления: - хранение в памяти 5 программ разогрева, в каждой до 16 участков типа ''нагрев'', ''выдержка'' и ''охлаждение'', следующих в произвольном, установленном пользователем порядке; - автоматическая блокировка нагрева при открывании камеры; - восстановление выполнения программы при кратковременных провалах питания; - керамической огнеупорной решеткой для установки литейных форм в камеру и обеспечения более равномерного прогрева опок.  Рисунок 6 ЭМП 11.6 Существуют также печи Magma фирмы Renfert (Германия), Miditherm фирмы BeGO(Германия). 3.2 Литьевые установки Для того, чтобы металл заполнил полость формы, образовавшейся после выплавления воска, следует создать давление на металл. В зависимости от характера получаемого давления на металл различают следующие методы литья: -Литье под давлением и центробежное литье. -Вакуумное литье. Литье под давлением и центробежное литье основаны на создании давления на металл извне. Это литье дает более плотные отливки, исключает пористость, недоливы и усадочные раковины. Широкое распространение в практике получило центробежное литье. ''Nautilus MCPLUS'' фирмы BEGO(Германия) соединяет в себе достоинства высокочастотной плавки и вакуумного литья. Плавление сплава происходит под воздействием токов высокой частоты в атмосфере с пониженным содержанием кислорода, а затем под воздействием вакуума расплавленный металл мгновенно и без потери температуры всасывается из тигеля в опоку. Nautilus MCPLUS оснащен специальным программным обеспечением, которое определяет момент литья, по методу измерения количества энергии. По этому методу момент литья в каждом конкретном случае определяется по количеству энергии необходимой для плавления того или иного количества используемого сплава. При этом методе практически исключаются погрешности в определении момента литья, например, в результате действия различных оксидов, как это наблюдалось в аппаратах, в которых момент литья определялся путем инфракрасных измерений. Сплав втягивается в пустоты, повторяя форму мельчайших деталей. Журнал плавки может быть распечатан непосредственно после завершения литья или сохранен в архиве программы Наутифайл.  Рисунок 7 Nautilus MCPLUS HeracastIQ фирмы HeraeusKuizer(Германия) — это литейное устройство для литья драгоценных и CoCrMo(кобальт-хром-молибденовых сплавов, за исключением титановых) в условиях вакуума. HeracastIQ – полный легко программируемый аппарат, с возможностью работы в ручном режиме, с вакуумной помпой и системой автономного водяного охлаждения. Литейная установка имеет последовательный порт RS – 232 и системный процессор. Безопасная плавка и литье в условиях вакуума с учетом специфики материала. Возможность выбора языка. Рекомендуется использовать тигли и паковочные массы фирмы HeraeusKulzer. Это гарантирует полное соблюдение технологического процесса, и поможет избежать повреждений устройства и материалов.  Рисунок 8 HeracastIQ Также существует литейная установка Bifa. Металлы, использующиеся при литье бюгельных протезов Сплавы благородных металлов. Сплав золота 750 пробы. Применение: для изготовления каркасов бюгельных протезов, кламмеров, вкладок. Состав: 75 % золота, 7,8 % меди, 8 % серебра, 9 % платины, не более 0,3 % примесей. 112 Свойства. сплав имеет желтый цвет. Обладает высокой упругостью и малой усадкой при литье (за счет наличия в сплаве платины и меди). Сплав не подлежит обработке под давлением. Температура плавления около 1000°С. Создание новых сплавов на базе благородных металлов основано на принципах максимально возможного сочетания высоких технологических характеристик сплавов с их хорошими функциональными свойствами. Созданные сплавы имеют высокое содержание благородных металлов (сумма золота и платиноидов — 70–98 %), не содержат легирующих элементов (Сd, Ni, Ве), способных оказывать вредное аллергическое или токсическое воздействие на человеческий организм и обладают высокой коррозионной и биологической инертностью. Сплавы отвечают самым высоким требованиям мировой практики зубопротезирования и по своим медико-техническим свойствам соответствуют стандартам ИСО. Кобальтохромовые сплавы. Состав: •кобальт66–67 %-ный, не окисляется на воздухе и в воде; устойчив к действию органических кислот; обладает достаточно хорошей пластичностью; придает сплаву твердость, улучшая, таким образом, механические качества сплава; -хром26–30 %-ный, вводится в сплав для придания ему твердости и повышения антикоррозийной стойкости за счет образования пассивирующей пленки на поверхности сплава; -никель3–5 %-ный, повышает пластичность, вязкость, ковкость, улучшая тем самым технологические свойства сплава; уменьшает усадку; -молибден4–5,5 %-ный, имеет большое значение для повышения прочности сплава за счет придания ему мелкозернистости; -марганец0,5 %-ный, увеличивает прочность, качество литья, понижает температуру плавления, способствует удалению токсических зернистых соединений из сплава; -углерод0,2 %-ный, снижает температуру плавления и улучшает жидкотекучесть сплава; -кремний0,5 %-ный, улучшает качество отливок, повышает жидкотекучесть сплава; -железо0,5 %-ное, повышает жидкотекучесть, улучшает качество литья, увеличивает усадку; -азот0,1 %-ный, снижает температуру плавления, улучшает жидкотекучесть сплава. В то же время увеличение азота более 1 % ухудшает пластичность сплава; -бериллий0–1,2 %-ный; -алюминий0,2 %-ный. Свойства: КХС обладает высокими физико-механическими свойствами, относительно малой плотностью и отличной жидкотекучестью, позволяющей отливать ажурные зуботехнические изделия высокой прочности. Температура плавления составляет 1458 °С, механическая вязкость в 2 раза выше таковой у 113 золота, минимальная величина предела прочности при растяжении составляет 6300 кгс/см2. Высокий модуль упругости и меньшая плотность (8 г/см3) позволяют изготавливать более легкие и более прочные протезы. Они также устойчивее против истирания и длительнее сохраняют зеркальный блеск поверхности, приданный полировкой. Благодаря хорошим литейным и антикоррозийным свойствам сплав используется в ортопедической стоматологии для изготовления литых коронок, мостовидных протезов, различных конструкций цельнолитых бюгельных протезов, каркасов металлокерамических протезов, съёмных протезов с литыми базисами, шинирующих аппаратов, литых кламмеров. Титан. При росте аллергических реакций на различные металлы и сплавы металлов, применяемых в медицине и стоматологии, титан рассматривается как решающая альтернатива. Высокая биосовместимость обусловлена способностью титана в доли секунды образовывать на своей поверхности защитный оксидный слой. Благодаря этому слою он не коррозирует и не отдаёт свободные ионы металла, которые способны вокруг имплантата или протеза вызывать патологические процессы. На сегодняшний день благодаря титану можно использовать только один металл в полости рта. Можно изготавливать практически любые конструкции. Титан не вызывает никаких электрохимических реакций между различными частями протезов, а окружающие протез ткани остаются свободными от ионов металла. Встоматологии титан впервые в 1956 г. применил профессор Бренемарк всвоих исследовательских работах. Первые эксперименты литья титана в зуботехнической области были произведены доктором Ватерстраатом в 1977 г. Методы холодной обработки титана, например, фрезерная обработка — изготовление имплантатов или фрезерование каркасов коронок или мостовидных протезов путем так называемых САD/CAM-технологий, не вызывают особых сложностей. Проблемы заключаются, в так называемом, горячем изменении формы металла, т. е. в литье. Как уже отмечалось, высокая реакционная способность титана, высокая точка плавления, низкая плотность требуют специальной литейной установки и паковочной массы. Литейные установки основаны на принципе плавки титана в защитной среде аргона на медном тигле посредством вольтовой дуги, точно также в промышленности сплавляют титановую губку для получения чистого титана. Заливка металла в кювету происходит при помощи вакуума в литейной камере и повышенного давления аргона в плавильной — во время опрокидывания тигля. Титан для стоматологии: «Тритан-1» и «Рематитан М». Химическая чистота минимум 99,5 %. «Тритан-1» — это титан град 1, пригоден для всех видов работ, очень низкое содержание кислорода в металле. «Рематитан М» по прочности относится к титану град 4, значительно повышенный предел прочности и эластичность, делают возможным применение в кламмерных бюгельных протезах и для мостовидных работ большой протяженности. 114 Свойства и качества титана: -Титан — это не сплав, это чистый химический элемент, металл. -Порядковый номер в периодической системе 22. -Титан обладает способностью, находясь в организме, долгое время оставаться инертным. -В зубопротезной технике используется чистый титан в четырёх градациях (от Т1 до Т4). -Твёрдость, в зависимости от градации, от 140 до 250 ед. -Точка плавления 1 668 °С, высокая реакционная способность. -Использование специальных литейных установок и паковочных масс. -Плотность 4,51 г/см3. -Примерно в четыре раза меньшая плотность, а значит и вес, по отношению к золоту, дает пациентам повышенный комфорт во время пользования зубными протезами. -Незначительная теплопроводность. -Биологическая совместимость, устойчивость к коррозии. -Титан образует на поверхности необратимый пассивный слой с керамическим характером, который обеспечивает высокую биосовместимость. -Нейтральный вкус, не вызывает неприятных вкусовых ощущений, отсутствие привкуса металла во рту, как при использовании некоторых сплавов. -Титан прозрачен для рентгеновских лучей, что делает возможным, например, легко обнаружить вторичный кариес зуба, покрытого коронкой, или в зуботехнических целях — рентген-контроль отлитых изделий на предмет литьевых раковин. Все эти достоинства делают возможным и нужным применение титана в современной стоматологии. ЗАКЛЮЧЕНИЕ СПИСОК ЛИТЕРАТУРЫ 1. Бремер, В. Искусственный протез отображение природы [Текст]/ В. Бремер // Зубной техник. – 2019. – №3. – С. 6-10. 2. Бусыгина, О.А. Работы зубных техников — литейщиков [Текст] / О.А. Бусыгина, Д.К. Насонова, Д.И. Гоголева // Зубной техник – 2020. – №1. – С. 32. 3. Варнавский, С.В. Аверон – литейщикам. 2006: что нового?[Текст] /С.В. Варнавский, Ю.В. Волченко // Зубной техник. – 2018. – №6. – С. 53-54. 4. Гарамов, Л.В. Сплавы металлов в современной стоматологии. Никель-хромовые сплавы для металлокерамики [Текст] / Л.В. Гарамов// Зубной техник. – 2020. – №2. – С. 66-69. 5. Зайцев, В.П. Сравнительная оценка качества изготовления паянных и цельнолитых зубных протезов [Текст] / В.П. Зайцев, Н.Н. Степанов, В.Е. Сумкин// Зубной техник. – 2013. – №3. – С. 28-32. 6. Зотов, В.М. Литейное дело в зуботехническом производстве [Текст] / В.М. Зотов, В.П. Потапов, В. А. Пряников // Зубной техник. – 2018. – №1. – С. 22-25. 7. Иорданишвили, А.К. Клиническая ортопедическая стоматология [Текст] / А.К. Иорданишвили. – М.: МЕДпресс-информ, 2017. – 248 с. 8. Казачкова, М.А. Исследование свойств кобальтовых и никелевых сплавов, применяемых в стоматологии [Текст]/ М.А. Казачкова, А.А. Живушкин // Зубной техник. – 2015. – №3. – С. 18-20. Интернет ресурсы 1.https://vuzlit.ru/832339/tehnologiya_litya_ortopedicheskoy_stomatologii -дата обращения 23.10.21 2.https://studme.org/36319/tovarovedenie/tehnologiya_liteynogo_proizvodstva - дата обращения 23.10.21 3.https://ru.wikipedia.org/wiki/ - дата обращения 24.10.21 4.https://dentaltechnic.info/index.php/obshie-voprosy/zuboproteznayatehnika/1647-lit_e_splavov_metallov - дата обращения 24.10.21 |