Курсач по тэм (Автосохраненный). Курсовая работа защищен с оценкой. Д. Д. Ефрюшин (подпись руководителя работы) (и о. фамилия)

Скачать 0.9 Mb. Скачать 0.9 Mb.

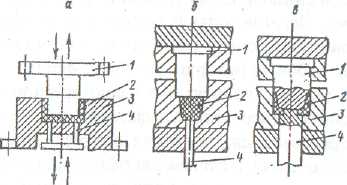

|

|

Министерство науки и высшего образования Российской Федерации Федеральное государственное бюджетное образовательное учреждение высшего образования «Алтайский государственный технический университет им. И.И. Ползунова» Институт биотехнологии, пищевой и химической инженерии Кафедра «Химическая технология» Направление «Химическая технология» Курсовая работа защищен с оценкой _____________ . Д.Д. Ефрюшин (подпись руководителя работы) (и. о. фамилия) . «»2021г. КУРСОВАЯ РАБОТА Компрессионное формование эластомерных материалов пояснительная записка по дисциплине «Технология эластомерных материалов» КР 18.03.01.01.000 ПЗСтудент группы ХТ-82___________________________ О.С. Воскабаева Руководитель работы _____________________________ Д.Д.Ефрюшин БАРНАУЛ 2021 г. Содержание Введение………………………………………………………………………. 3 1 Компрессионное формование резиновых смесей……………………………4 Вулканизация…………………………………………………………………5 Дефекты……………………………………………………………………….6 2 Пресс-формы……………………………………………………………………7 3 Оборудование для прессования………………………………………………..9 3.1 Этажный пресс……………………………………………………………….10 3.2 Оборудование для профильного прессования……………………………..11 3.3 Роторы………………………………………………………………………..12 3.4 Автоматические пресса……………………………………………………..13 4 Преимущества и совершенствования прессования………………………….15 4.1 Ультразвуковые колебания…………………………………………………15 4.2 Вибрационное воздействие…………………………………………………15 4.3 Магнитные поля……………………………………………………………..16 5 Применение полученных изделий методом компрессионного формования……………………………………………………………………...17 6 Старенин резин и противостарители…………………………………………19 7 Наполнители резиновых смесей, мягчители и пластификаторы…………..20 8 Свойства резиновых смесей………………………………………………….21 9 Термоэластопласты……………………………………………………………22 Заключение………………………………………………………………………23 Список использованной литературы…………………………………………..24 Приложение А…………………………………………………………………..25  Введение ВведениеВ настоящее время процесс переработки резиновых смесей применяет все больше методов переработки и использует большое количество технического оборудования. Прессование – это крупнотоннажный способ производства резиновых смесей. При применении на практике прессование можно разделить на два способа: прямое (компрессионное) и литьевое (трансферное). Эти два способа получили наибольшее распространение. Чтобы определить способ прессования необходимо изучить свойства пресс-материалов, его исходное состояние, конструкцию изделий, тираж и степень автоматизации оборудования, и только тогда можно будет приступать к прессованию. При производстве резиновых изделий они подвергаются механическому воздействию, вследствие чего происходит их деформация. Под нагрузкой каучуки и резиновые смеси будут испытывать упругую, высокоэластическую и пластическую деформацию. Из трех деформаций, они будут подвергаться только пластической и высокоэластической. К оборудованию относится наиболее используемое и постоянно совершенствующее, такие как агрегатные пресс-автоматы ДБ24, пресс-полуавтоматы ДБ24, ротационный пресс-автомат Д3032 и другое оборудование. Компрессионное формование резиновых смесей Прессование для изготовления резиновых смесей применяется при большом количестве производства резинотехнических изделий и некоторых видов других резиновый изделий, которые пригодны в повседневном быту. Резиновые изделия могут иметь сложную конфигурацию с высокой плотностью и большой точностью. Поэтому для их производства применяют формовой способ вулканизации в прессах. Такой способ имеет два метода производства: Компрессионное формование в специальных пресс-формах; Вулканизация под давлением. Эти методы можно проводить как вместе, так и раздельно. Заполнение пресс-формы происходит под давлением, так как резиновая смесь обладает вязкотекучими свойствами. Чтобы их улучшить, смесь необходимо подогреть и потом уже запрессовать в нагретую пресс-форму. Но надо сделать так, чтобы не произошла подвулканизация резиновой смеси до заполнения формы. Изделия, которые образуются после вулканизации нужно охладить в самой форме, а потом уже извлечь изделие и охладить уже на воздухе. Если изготавливают малогабаритные изделия, то их производство получения происходит в многогнездных прессах. Чтобы материал хорошо растекался в гнездах пресса, на него распыляют эмульсию кремнийорганических веществ или раствор гипосульфата натрия. Иногда для удаления воздуха используют несколько подпрессовок. Чем больше их будет, чем мягче будет заготовка и проще конфигурация готового изделия. Скорость можно регулировать температурой. Пресс-формы представлены самыми разнообразными конструкциями. При вулканизации под применяют одноместные, если изготавливать мекие изделия, то применяются многоместные. Чтобы выбрать размер пресс-формы, необходимо посмотреть на использование поверхности их нагрева и также по массе. К выбору материала нужно посмотреть на их свойства такие как: прочность, износоустойчивость, низкая стоимость, теплопроводность и другие. Прямое прессование в основном происходит на этажных гидравлических прессах. Также прессование проводится в гидромеханических, рычажно-механических прессах с обогревом плит, перегретой водой или электрическим током. Например, можно рассмотреть гидравлический пресс. Он состоит из гидравлического цилиндра, который отливается из чугуна или стали; также входят траверсы, они соединены между собой несколькими колоннами или даже просто двумя. Применяют при вулканизации следующие каучуки: бутадиен-стирольный, бутадиен-нитрильный, хлоропреновый и используют их при температуре 140-150 градусах. Их вулканизация достигает до 20-40 минут. Можно повысить температуру до 170-190 градусов, чтобы не повредить изделие и это приведет к снижению продолжительности вулканизации до 1-5 минут. Чтобы предотвратить перевулканизацию изделия и его внутренних слоев, необходимо изделие перед вулканизацией нагреть в горячей воде или термошкафу [1]. 1.1 Вулканизация Резиновое изделие в пресс-форму вместе с арматурой выдерживается в течение 30-60 минут при 145 градусах. Чтобы определить оптимальное время выдержки и температуру, которая необходима для вулканизации нужно подобрать с помощью опыта или экспериментально. Но это тоже зависит от состава резины, толщины ее стенок, конструкции самого изделия. Как только вулканизация заканчивается, пресс-форма снимается, разбирается и готовое изделие можно доставать. После этого необходимо почистить форму и вулканизацию снова запускают [4]. Дефекты После вулканизации готовое изделие может иметь облой. Его можно удалить с помощью ножниц или просечками. Готовое изделие должно пройти контроль качества. Но такой способ имеет свой недостаток - прессы имеют низкую пропускную способность. Выдержка некоторых деталей при вулканизации достигает 1 часа, а пропускная способность для одного пресса составляет всего 8 деталей за смену. Если произошла неполная вулканизация, то на деталях может появится серый налет и в результате этого поверхность станет липкой. Чтобы устранить такие дефекты нужно увеличить время вулканизации и после этого повысить температуру. Если произойдет перевулканизация, то на изделии появятся пузыри и вздутия, резина будет жесткой. Чтобы устранить такие дефекты, необходимо уменьшить температуру и время самой вулканизации. Если будет отсутствовать некоторое количество воздушных каналов и при неравномерном распределении резины в пресс-форме во время загрузки изделия на деталях будут образовываться раковины и утяжки. Для устранения таких дефектов необходимо равномерно распределять материал в форме и не применять такие пресс-формы, которые имеют недостаточное количество воздушных каналов. При производстве деталей из сырой резины будут применятся токсичные вещества, которые содержат в клее «клейконат» с его растворителями, а также бензин. При таких условиях работы должна соблюдаться техника безопасности и места производства рабочих должны быть оснащены местной и общей вентиляцией [4]. 2 Пресс-формы Пресс-форма – устройство, которое можно установить на гидравлический пресс, чтобы получить изделие необходимой формы и соответствующей всем заданным размерам из полимерных материалов. Они должны обеспечить массы материала в вязкое состояние, придать требуемую форму, зафиксировать изделие и удалить готовое изделие из пресс-формы. Пресс-формы бывает нескольких видов: Открытые; Закрытые; Полузакрытые.  Рисунок 4 - Открытые (а), полузакрытые (б) и закрытые (в) пресс-формы для компрессионного прессования Открытые не имеют камеры, которая загружает. К верхней плите 1 должен крепится пуансон, матрица 3 должна быть закреплена на неподвижной плите. Если поднять пуансон, то в полость матрицы загружаем материал и опускаем пуансон, в результате материал подстраиваться материал и происходит фиксация изделия, и все это под давлением. Как только изделие выдержится, его выталкиватель выталкивает из формы. В открытых формах нельзя создать высокое давление из-за материала, так как он может находиться в избытке по форме. Если будет зазор между деталями, которые оформляют изделие, то это поможет снизить точность изделия и появятся потери материала, так как образуются облои по форме. Такие пресс-формы очень просты в конструкции, износ незначителен, так как отсутствует трение. И они чаще используются для изготовления деталей несложной формы, маленькой высоты и толщины; Вот закрытые пресс-формы уже используются для глубоких и тонкостенных изделий, которые по формы правильные и так сильно требуют необходимых размеров по высоте. Единственное отличие в том, что есть загрузочная камера. При загрузке материала, его вытекание практически невозможно. Зазоры по размерам незначительны между матрицей и пуансоном и очень плотные, что приводит к снижению отходов из пресс-формы. Вид закрытых форм на данный момент дорогое удовольствие, в том числе происходит быстрый износ из-за точного пуансона и матрицы; Полузакрытые наиболее распространенные пресс-формы, потому что они более надежны и удобны при производстве изделий. Матрица является главным элементом формы. В таком виде также присутствует загрузочная камера и она немного больше, чем в закрытых пресс-формах. Если будет избыток материала, то в первую очередь он будет выдавливаться в загрузочную камеру и поэтому сохранится давление, облоя почти не будет и в целом процесс производства улучшится [1]. 3 Оборудование для прессования Наиболее распространенное оборудование при производстве – это гидравлический пресс. Он создает усилие для смыкания формующего инструмента, заполнения формы материалом и его уплотнения в процессе отвердения. Работа гидравлического заключается в том, что жидкость заключена в сосуд и под давлением оказывает равномерное давление на стенки сосуда. Также жидкость заполняет цилиндр и давит на все его части. Под этим давлением начинаются перемещения плунжера. Жидкость освобождается и заново подается в сосуд. Еще одним из распространенных прессов являются пресс вертикальной конструкции колонного и рамного типа [1].   Рисунок 5 – Гидравлические пресса: а – рамный этажный; б – колонный с верхним расположением главного гидравлического цилиндра; 1 - главный цилиндр; 2 - плунжер; 3,17 - траверсы; 4 - гайки; 5,8 - направляющие втулки; 6 - уплотняющая манжета; 7 - фланец, 9 - подвижная траверса (плита); 10 - колонны; 11 - упор; 12 - возвратные цилиндры; 13 - дифференциальный плунжер; 14- цилиндр выталкивателя; 15,16-стойки; 18-болт; 19-штоки 3.1 Этажный пресс Листовые материалы производят на этажных прессах нижнего давления. Чтобы лист имел глянцевую поверхность пакет располагают между листами, которые заранее отполировали из нержавеющей стали и загружают. Плиты нагреваются до 40 градусов и все это происходит между ними.  Рисунок 6 - Колонный четырехэтажный пресс; 1-цилиндр; 2 - плунжер; 3 - станина; 4 - подвижная траверса; 5 - колонна; 6 – плита с паровым обогревом; 7 - верхняя траверса (архитрав); 8 - трубы паропроводов; 9-паровой коллектор; 10 - манжета уплотнения Как только закончится загрузка, то будет подаваться обогревающий пар и плиты сомкнуться. Чтобы связующее не вытекало за пределы плит и не произошло разрушение ткани, то давление необходимо повышать для повышения плотности пакета и прочности листов. Как только выдержка закончиться, запускается вода, чтобы охладить листы, чтобы не произошло их коробление. Давление снижают до атмосферного и тогда можно выгружать листы. Если увеличить число этажей в прессе, то увеличится пресс-съем, что может привести к усложнению загрузки заготовки и их выгрузки. Также может увеличится сам процесс. Поэтому пресс не должен превышать 25 этажей. [1]. 3.2 Оборудование для профильного прессования Есть сплошные и полые изделия, которые получают непрерывным профильным прессованием. Такое прессование осуществляется в гидравлических штанг-прессах.  Рисунок 7 - Схема пресс-формы для профильного прессования: 1 - фланец крепления плунжера; 2 - плунжер; 3 - загрузочная камера; 4 - штуцер для подвода охлаждающей воды; 5 - дорнодержатель; 6 – обогрев электрический; 7 - матрица; 8 - дорн; 9 - мундштук, 10 - фланец; 11 - обойма; 12 - каналы охлаждения; 13 – бункер Если перерабатывать термореактивные материалы, то необходимо выбрать длину мундштука, чтобы материал успел отвердеть за время прохождения мундштука. Плунжер имеет наибольшую длину хода и может автоматически переключаться с рабочего хода на холостой. Материал из бункера попадает в материальный цилиндр, а после продавливается в сам цилиндр. В каждый новых ход плунжера через определенные промежутки времени в матрицу подают материал. Чтобы поддерживать постоянную температуру необходим обогрев пара, который перегрет водой, электрическим током, а также охлаждение. Загрузка материала в цилиндре должна охлаждаться, чтобы избежать образование пробки и ее прилипания к стенкам, что может нарушить всю нагрузку. [1]. 3.3 Роторы Чаще всего роторные пресса используются в компрессионном прессовании и материал загружается в виде порошка, в виде таблеток. Роторные прессы разделяют на: Револьверные (периодический поворот ротора); Ротационные (непрерывное вращение ротора). Материал и арматура загружаются в пресс-формы и извлекаются, в результате чего пресс-формы проходят через позиции. Иногда материал загружают на второй-третей позиции [1].  Рисунок 8 - Принципиальная схема карусельного десятипозиционного пресса-автомата 3.4 Автоматические пресса Время выдерживания при производстве тостостенных изделий может увеличиваться и достигать 10-20 минут. Если выдержка будет осуществляться при давлении 7-8 Мпа, то может произойти износ пресса и разрушение изделия. Если рабочий будет разбирать или собирать пресса, то все это время будет простой и это приведет к уменьшению коэффициента машинного времени. Чтобы это исправить, вносят автоматические линии прессов. Производство будет происходить в выносных пресс-формах с замковыми зажимами. В автоматическую линию входит питатель 5, который рассчитан на загрузку таблетированного материала; гидравлический пресс 4, который осуществляет закрытие и открытие пресс-формы; шаговый конвейер 2, он двигает саму пресс-форму 3; гидропресс 6, он открывается по окончанию отверждения; гидравлический выталкиватель 8, он выталкивает уже готовое изделие из пресс-формы.  Рисунок 9 - Автоматическая прессовая линия: а - принципиальная схема; б - пресс-форма Подогретый заранее таблетированный материал поступает из питателя 5 в пресс-форму. Конвейер ее переносит к гидравлическому прессу 4 смыкает пресс-форму. При этом сжимаются тарельчатые пружины 10. Рычаги 13, которые отжимаются пружинами 11, закрывают форму. Она перемещается по столу по первой линии и в итоге подходит к толкателю 1, перенося ее на вторую линию, после конвейер транспортирует на первую линию. За время таких манипуляций изделие отверждается и гидравлический пресс 6 раскрывает пресс-форму. После это уже раскрытая пресс-форма передвигается по конвейеру к выталкивателю и потом уже выталкивается готовое изделие. [1]. 4 Преимущества и совершенствования прессования 4.1 Ультразвуковые колебания В настоящее время разработан метод звуковых колебаний. Его преимущества заключатся: В три-пять раз снижается давление; В два раза снижается цикл и качество изделия становится лучше. Этот процесс при взаимодействии возможен при ультразвуковом колебании и определен ростом температуры, снижением вязкости, происходит улучшение смачиваемости наполнителя и удаление летучих соединений. Ультразвуковые колебания дополнительно включают в себя генератор УЗГ-2-4М и два магнитострикционные преобразователи, которые устанавливаются в пресс-форме. В этом случае пресс-форма является волноводом. За несколько минут до конца прессования происходит озвучивание, которое длится около минуты [1]. 4.2 Вибрационные воздействия Полагающий надежды на изменения в будущем – это вибрационные воздействия. Его преимущества заключаются в следующем: В два раза снижается давление; Сокращается время выдержки материала на 25-50%; Улучшается качество изделия; Увеличивается срок службы пресс-формы и прессов. При воздействии колебаний, которые имеют низкую частоту выделяют положительные качества: Происходит нагревание материала по всей массе. Нагревание идет равномерное; Улучшается формование и возрастает скорость течения материала в пресс-формах; Происходит перестройка связей в структуре полимеров, которые находятся в вязкотекучем состоянии. Чтобы процесс вибровоздействия произошел необходим электромагнитный вибратор – это плита из стали, толщина которой 40-50 мм [1]. 4.3 Магнитные поля Самым эффективным способом, который регулирует структуру и свойства термореактивных материалов являются магнитные поля. Метод основан на ориентации элементов связующего и наполнителей. Именно прямое прессование в магнитном поле происходит на гидравлическом прессе, который оснащен катушками электромагнита с пресс- формами. Матрица может быть выполнена из нержавеющей, а пуансон из инструментальной стали.  Рисунок 10 - Схема магнитного текстурирования 1 - станина пресса, 2 - подвижный магнитный наконечник; 3 - катушки электромагнита; 4 - пресс-форма, 5 - изделие; 6 – неподвижный магнитный наконечник; 7 - рабочий стол пресса, 8 - пластины с болтами крепления электромагнитов Текстурирование выполняется двумя путями: Усилие прессование располагается перпендикулярно магнитному полю; Прессование имеет свое направление, и оно совпадает с направлением магнитного поля. Влияние магнитного поля по прочности полимерных материалов зависит от добавок, которые могут быть добавлены; природы материалов и их дисперности; от времени взаимодействия магнитного поля. Если использовать грубодисперсный наполнитель, то будет усиливаться магнитное поле. А также, если будет улучшаться прочность и магнитные характеристики, то будут происходить самые разнообразные изменения в материалах [1]. 5 Применение полученных изделий методом компрессионного формования Эластомерные материалы обладают рядом уникальных качеств – они способны к высокоэластической деформации в определенном интервале температур, отличная износостойкость, низкая газопроницаемость, морозо- и теплостойкость. Самым распространенным потребителем является автомобилестроение. Эластичность резины может: Устранять вибрацию узлов; Происходить хорошая герметизация узлов и предотвращать вытекания каких-либо технических жидкостей; Приобретать способность противостоять сложным деформациям, таким как изгиб, сжатие; Приобретать способность к ударным нагрузкам. При изготовление из резин образуются следующие виды изделий: пневматические камеры и шины; гибкие шланги, которые пригодны только для жидкостей; уплотнители для плотной герметизации (манжеты, сальники и др.); уплотнители для кузовных проемов и стыков; виброизолирующие детали и еще многие виды изделий. Пневматические шины являются самой главной частью автомобиля, к тому же ходовой, которые играю роль в машиностроение. При езде шины обеспечивают мягкость при толчках, ударах, сцеплении колес с проезжей частью. Также они контролируют расход топлива автомобиля. Виброизолирующие детали – могут обеспечить виброизоляцией и погасить узлы в автомобиле. Такие детали должны увеличить длительность работоспособности при разных деформациях (растяжении, сжатии, сдвиге, кручении, а также одновременно при нескольких видах деформации — сжатии со сдвигом, сжатии с кручением и т. д.); снизить деформации до 10% и иметь высокую прочность. Виброизолирующие детали работают при разных температурах, например, при -60 до 130 градусов.  Рисунок 11 – Виброизолирующая опора Уплотнительные детали используются во вращающихся валах, как манжетные уплотнители; манжеты и кольца; для уплотнения окон и дверей. При безопасном использовании автомобиля используются гидротормозные манжеты, так как они герметизируют узлы. При применении шлангов они должны как можно дольше сохранять герметичность, прочность, гибкость, противостоять любым воздействиям окружающей среды, как-то сопротивляться механическим нагрузкам и оставить такие геометрические параметры. Если использовать ремни, то они приводят в движение узлы автомобиля и вращают их от двигателя. Поэтому, если материалы не имели бы таких свойств и таких качественных изделий, то работа некоторых автомобилей было бы невозможна [3]. 6 Старение резин и противостарители Резины могут стареть. При окислительном взаимодействии кислорода с озоном, которые содержатся в воздухе, происходят деструктивные изменения молекул. Если будут происходить нарушения полимерных молекул и связей, то ухудшатся свойства эластомера: снизиться прочность, эластичность и некоторые другие свойства. Чтобы избежать такого окисляющего взаимодействия необходимо применить вещества, которые совместятся с каучуком и свяжут кислород и озон, которые проникают в резиновую смесь – это и есть противостарители. Также можно использовать воскоподобные соединения, которые частично растворяются в каучуке. Потом они переместятся на поверхность самого изделия, образовывая пленку, которая будет защищать. Это, так называемые, противостарители физического взаимодействия: парафин и сплавы из твердых углеводородов [5]. 7 Наполнители резиновых смесей, мягчители и пластификатора Наполнители улучшают свойства резиновых смесей и делают их более дешевыми. Самым распространенным наполнителем является технический углерод. Он самый активный наполнитель, который усиливает свойства именно резиновых смесей. Его можно получить с помощью сжигания или термического разложения газа при нехватке кислорода. С помощью него повышаются прочность, сопротивление раздиру и истиранию. А также может наблюдать за жесткостью. Есть одна теория, по которой наполнители усиливают каучуки и вулканизаты, активные центры которых соединяются между собой. В результате образуется пространственный агрегат. Это можно считать за матрицу, в которой цепочки каучука соединяются, что придает большую плотность и увеличивается энергия взаимодействия между молеклами. И это все приводит к тому, что улучшаются свойства резины. Если вводить мягчители в резиновую смесь, то это повысить подвижность молекул и их гибкость и поэтому для начала придется уменьшить вязкость, повысить текучесть, сделать мягче вулканизаты и повысить деформационную способность, но также могут упасть качества по прочности. Мягчители и пластификаторы – это вещества, у которых различается температура стеклования и определяет морозостойкость. Стеклование определяется полной или частичной потерей подвижных молекул, что может привести к изменению формы, а также каучук может скрутиться и выпрямиться. Поэтому мягчители на такие свойства почти не оказывают какого-либо влияния. А вот пластификаторы наоборот повышают гибкость и подвижность молекул. С помощью этого происходит снижение температуры стеклования и резина повышает значительно свою морозостойкость. В качестве мягчителей и вулканизатов используются продукты нефти, угля, продукты растительной и животной продукции [5]. 8 Свойства резиновых смесей Чтобы оценить свойства резиновых смесей, то для начала необходимо отработать ее рецептуру и определить переработку. Самыми главными свойствами являются пластичность и вязкость, а чтобы сделать оценку готовых изделий нужны свойства, которые определяют упруго-эластические, прочностные или другие свойства, которые будут влиять на эксплуатацию изделий. Пластичность – позволяет сохранить форму изделия, если оно подвергалось деформации. Чтобы оценить резиновую смесь необходима легкость деформации, так как нужно придать требуемую форму изделию. Каждый раз, когда изделие подвергается деформации, то оно преодолевает межмолекулярное взаимодействие и трение. Сопротивление к деформациям будет характеризоваться вязкостью. Напряжение при деформации будет зависеть от скорости. Клейкость позволяет соединить две поверхности, которые взаимодействуют между собой. Клейкость нужна при сборке, чтобы собрать уже готовое изделие из отдельных полуфабрикатов. Чтобы как-то проверить свойства резины, то ее подвергают разным испытаниям. Эластичность – свойство, которое характеризует материал, чтобы оно сохранило свою первоначальную форму после деформации. Это можно объяснить молекулярной структурой. Например, если молекулы постоянно находятся во взаимодействии между собой, то они связаны химическими связями. Молекулы эластомера имеют форму спиралей и клубков. Поэтому если воздействовать на эластомер, то спираль и клубок будут раскручиваться и изделие увеличиться по длине. При снятии нагрузки изделие возвращается в свою первоначальную форму. Если постоянно делать нагрузку, а потом ее снимать, то изделие больше не сможет возвращаться в свою форму и даже может порваться [5]. Термоэластопласты В настоящее время находит большее применение термоэластопластов - эластомеры (ТПЭ), которые при нагревании размягчаются и подобно пластмассам перерабатываться. В связи с этим термоэластопласты являются резинами. Производство ТПЭ не требует производить вулканизацию, так как дает меньше энергозатрат и большой выпуск продукции. Готовые изделия не проявляют специфический запах и могут свариваться и быть любого цвета. Такие изделия применяют при изготовлении обуви, шлангов, ковриков, уплотнителей и мелкий изделий. Некоторые марки ТПЭ лучше, но немного уступают обычным резинам по свойствам и во многих изделиях резину заменяют на ТПЭ. На данный момент в России применяется для изготовления оконных уплотнителей детали на основе стирол-этиленбутилен-стирольный блоксополимер. Такие детали имеют высокое наполнение, что приводит к снижению качества и в результате этого их применение оправдано в качестве уплотнителей [5]. Заключение На сегодняшний день значение полимеров и материалов в современном мире очень велико. Сейчас невозможно представить хотя бы одну область нашей жизнедеятельности, в которой не применялись бы полимеры. На данный момент развитие техники, процесса производства и переработки полимеров не стоит на месте и есть возможность получения изделий с разными наборами свойств. Необходимо, чтобы не только одно свойство входило в состав изделия, а был целый комплекс свойств. Эластомерные материалы и термоэластопласты характеризуются уникальными свойствами, главными из которых является деформация в широком интервале температур. Поэтому именно они занимают и играют важную роль среди других различных конструкционных материалов. В результате чего многие механизмы не смогут правильно и вообще работать без эластомерных материалов. Список использованной литературы Панова Л.Г. Способы, технологии и оборудование переработки полимерных композиционных материалов методами прессования и литья под давлением: учебн.-пособие // Л.Г. Панова. - Саратов: Сарат. гос. техн. ун-т, 2006. 120 с. http://avtomasterskie.ru/articles/articles_2913.html?page=1 (1.05.2021) http://www.ogp-obninsk.ru/stati/kratko-o-tekhnologii-i-fizikokhimii-ehlastomerov/ (1.05.2021) https://www.bibliofond.ru/view.aspx?id=809946 (21.04.2021) https://studref.com/426127/tehnika/primenenie_elastomernyh_materialov (21.04.2021) Приложение А Министерство науки и высшего образования Российской Федерации ФГБОУ ВО «Алтайский государственный технический университет имени И.И. Ползунова» Институт биотехнологии, пищевой и химической инженерии Кафедра «Химическая технология» З А Д А Н И Е на курсовую работу по дисциплине «Технология эластомерных материалов» студенту группы ХТ-82 Воскабаевой Ольге Сергеевне Тема курсовой работы: «Компрессионное формование эластомерных материалов». Календарный план работы:

Руководитель работы _____________ Ефрюшин Д.Д., к.х.н. (подпись) Дата выдачи задания «27» января 2021 г. Задание принял к исполнению ____________ Воскабаева О.С. (подпись) |