Курсовий проект

Скачать 1.53 Mb. Скачать 1.53 Mb.

|

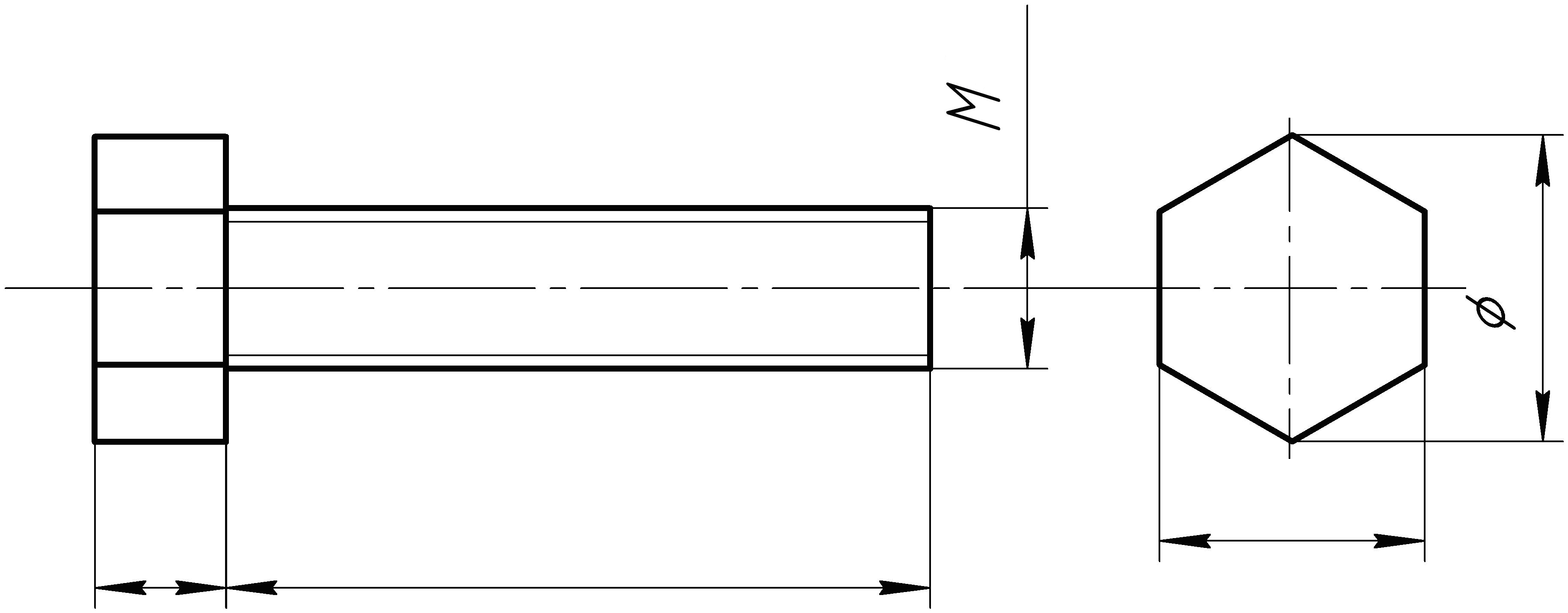

Міністерство освіти і науки України Міністерство освіти і науки УкраїниНаціональний технічний університет України "Київський політехнічний інститут" Кафедра нарисної геометрії, інженерної та комп'ютерної графіки КУРСОВИЙ ПРОЕКТ з дисципліни «Інженерна графіка» тема: «Загальні правила оформлення креслень, розробка основних видів конструкторської документації на деталі, з’єднання та складальні одиниці» Керівник Подима Г.С. Допущений до захисту «____» квітня 2014р Виконав Харук І.М. студент І курсу групи ПК-31 Захищено з оцінкоюзалікова книжка № ПК-3114 2014 р. 3 Зміст  Вступ Вступ4 1. Розробка робочих креслень деталей 5 1.1 Розробка креслеників пружини 9 2. Розробка складальних креслеників рейтера оптичного 2.1 Загальні вимоги до складальних креслеників й особливості 10 їх виконання 12 2.2 Складання специфікації складальних креслеників 12 2.3 Розробка складальних одиниць 12 2.3.1 Розробка складальних креслеників об'єктива 14 2.3.2 Розробка складальних креслеників лави оптичної 15 2.3.3 Розробка складальних креслеників стояка 15 2.4 Розрахунок нарізевих з’єднань рейтера оптичного 20 3. Розробка зубчастих з'єднань та їх деталей 20 3.1 Розрахунок зубчастого колеса 22 3.2 Розрахунок циліндричної зубчастої передачі 24 3.3 Розрахунок схеми електричної принципової 25 Висновки 26 Список посилань ВСТУП Курсова робота за курсом «Інженерна графіка» є творчою роботою студента з метою придбання перших навичок з розрахунку й конструювання типових деталей приладів та їхніх з'єднань. У процесі проектування ставляться наступні основні завдання: - засвоїти методику розрахунку й конструювання окремих деталей і з'єднань пристроїв приладів; - навчитися використовувати в процесі роботи технічну літературу, довідники й ГОСТ; - придбати навички виконання й оформлення розрахунково-пояснювальної записки, схем, складальних креслень деталей; Так як навчальне проектування значно відрізняється від виробничого і є процесом вивчення істотних аналогів, у завданні на курсову проект обрані аналоги (типові елементи) , які знайшли широке застосування в різних приладах і пристроях.  1. РОЗРОБКА РОБОЧИХ КРЕСЛЕНИКІВ ДЕТАЛЕЙ  Загальні відомості. Загальні відомості.а) Деталь - це виріб, виготовлений з однорідного матеріалу без застосування складальних операцій (ГОСТ 2101-68); б) Робочим креслеником деталі називається документ, що містить зображення деталі та інші дані, необхідні для її зображення й контролю. На кожну деталь виконується окремий кресленик. Кресленик разового користування називається ескізом. Зазвичай він виконується без застосування креслярських інструментів з дотриманням пропорцій на око. Робочі кресленики виконуються відповідно до ГОСТ 2102-68. Дані, які повинен містити робочий кресленик будь-якої деталі: - мінімальне, але достатнє число зображень (видів, розрізів, перетинів), що повністю розкривають форму деталі; - необхідні робочі розміри; - вимоги до шорсткості поверхні; - відомості про матеріал, з якого виготовлена деталь; - технічні вимоги. в) Ескіз деталі - це кресленик, виконаний без застосування інструментів у довільному масштабі. 1.1 Розробка кресленика пружини Пружина - деталь, що сприймає й віддає механічну енергію за рахунок використання сил пружності в період деформації. Пружини розділяють на гвинтові й негвинтові. По виду напруги розрізняють пружини стиску, розтягу й вигину. Виконати кресленик пружини відповідно до основних правил ГОСТ 13764-86, ГОСТ 13765-86 на підставі наведених вихідних даних. Основ- ні правила зображення встановлює ГОСТ 2401-68. Гвинтові пружини, як правило, зображуються із правою навивкою в горизонтальному положенні. Витки гвинтової пружини зображують прямими лініями, що з'єднують відповідні ділянки контурів, а в розрізі - перетинів. При числі витків пружини більше чотирьох показують з кожного кінця по 1-2 витка, не враховуючи опорних. Загальні правила оформлення кресленика  гвинтової пружини: кресленик повинен містити зображення пружини, розміри із граничними відхиленнями, при необхідності, діаграму силових випробувань. У технічних вимогах наводять додаткові дані, необхідні для виготовлення й контролю пружини. Позначення матеріалу вказують в основному написі в графі «матеріал». На кресленнях гвинтових пружин указують зовнішній D1, або внутрішній D2 діаметр залежно від призначення пружини, а також L у вільному стані; число витків пружини приводять для довідок. гвинтової пружини: кресленик повинен містити зображення пружини, розміри із граничними відхиленнями, при необхідності, діаграму силових випробувань. У технічних вимогах наводять додаткові дані, необхідні для виготовлення й контролю пружини. Позначення матеріалу вказують в основному написі в графі «матеріал». На кресленнях гвинтових пружин указують зовнішній D1, або внутрішній D2 діаметр залежно від призначення пружини, а також L у вільному стані; число витків пружини приводять для довідок.Розрахунок пружини стиску. Вихідними величинами для визначення розмірів пружин є: - сила пружини при попередній деформації - F1 = 10 Н; - сила пружини при робочій деформації - F2 = 45 Н; - робочий хід пружини - h = 15 мм; - найбільша швидкість переміщення рухливого кінця при навантаженні й розвантаженні - Vmax = 4 м/с; - витривалість пружини (число циклів до руйнування) - N = 1·107; - зовнішній діаметр пружини (попередньо приймається з урахуванням конструкції вузла, уточнюється по таблицях ГОСТ 13765 - 86) - D = 11,5 мм. 1) За величиною заданої витривалості визначається приналежність пружини до I класу за ГОСТ 13764 - 86. Клас пружин характеризує режим навантаження й витривалості, а також визначає основні вимоги до матеріалів і технології виготовлення; 2) Відносний інерційний зазор пружини 3) По заданій силі F2 і крайнім значенням інерційного зазору (1.1) F3 = де F3 - сила пружини при max деформації;  4) За значенням сили F3, користуючись таблицею 2 (ГОСТ 13764-86), визначається розряд пружини. Розряди пружин відбивають відомості про діапазони сил, марки застосовуваних сталей, а також нормативи, що допускають напруги; 4) За значенням сили F3, користуючись таблицею 2 (ГОСТ 13764-86), визначається розряд пружини. Розряди пружин відбивають відомості про діапазони сил, марки застосовуваних сталей, а також нормативи, що допускають напруги;5) За ГОСТ 13 766-86 знаходять рядок, у якому зовнішній діаметр витка пружини близький до попередньо заданого значення D1 = 12 (мм). У цьому ж рядку знаходять відповідні значення сили F3 =53(Н), діаметр дроту d = 1,400(мм), твердість одного витка c1 = 31,66 (Н/мм) і деформацію одного витка s3 =1,674 (мм); Інші розміри обчислюємо за формулами: 6) Жорсткість пружини (1.2) c = ( F2- F1 )/h = (45-10)/15 = 2 Н/мм; (1.3) 7) Число робочих витків пружини n = c1/c= 31,66/2 = 15,46, приймаємо число робочих витків за n = 15,5; (1.4) 8) Повне число витків пружини n1 = n+ n2 = 15,5+ 1,5 = 17,  де n2 - число опорних витків (для I виконання n2 = 2, для II виконання де n2 - число опорних витків (для I виконання n2 = 2, для II виконання n2 = 3/2); 9) Середній діаметр пружини (1.5) D = D1 - d = 12 – 1,4 = 10,6 мм; 10) Деформації пружини: а) попередня деформація пружини (1.6) s1 = F1 /с = 10/2 = 5 мм; б) робоча деформація пружини (1.7) s2 = F2/ c = 45/2 = 22,5 мм; в) max деформація пружини (1.8) s3 = F3 / c = 54/2 = 27 мм; 11) Пружина: а) довжина пружини при деформації (1.9) L3 = (n1+1)·d = (17+1)·1,4 = 25,2 мм; б) довжина пружини у вільному стані (1.10) L0 = L3 + S3 = 25,2+27,3 = 52,5 мм; в) довжина пружини при попередній деформації (1.11) (1.12) L1 =L0 - S1 = 52,5-5 = 47,5 мм; г) довжина пружини при робочій деформації L2 =L0 - S2 = 52,5-22,5 = 30 мм; д) Довжина розгорнутої пружини (1.13) Lнав.= π·D·n1 = 3,14·10,6·17 = 565,82 мм.  2. РОЗРОБКА СКЛАДАЛЬНИХ КРЕСЛЕНИКІВ РЕЙТЕРА ОПТИЧНОГО Рейтер оптичний - навчальна конструкція, що складається з об'єктива (1), лави оптичної (2), стояка (3), основи (4), напрямної (5) і плити (6). Вихідні дані для конструювання складаних одиниць рейтера: - товщина плити s1 = 8 мм; - товщина основи s2 = 4 мм; - діаметр отвору стойки d = 6 мм; - діаметр шпильки d1 = М6; - діаметр болта d2 = 5,5(М5) мм;  - діаметр фіксуючих гвинтів d3 = М4; - діаметр фіксуючих гвинтів d3 = М4;- діаметр фіксуючих гвинтів стойки d4 = М5; - матеріал напрямної: бронза; - клас міцності болтів, гвинтів, шпильок – 46; - клас міцності гайки – 4; - матеріал шайби – 70; - вид покриву – 00. 2.1 Загальні вимоги до складальних креслеників й особливості їх виконання Складальний кресленик - це кресленик, що містить зображення виробу й інші дані, необхідні для його складання, виготовлення й контролю. Складальний кресленик повинен містити: - зображення виробу, що дає подання про розташування й взаємний зв'язок його складових частин; - розміри з певними відхиленнями й інші параметри й вимоги, здійснені й контрольовані в процесі складання; - вказівки про характер сполучення роз’ємних частин виробу; - номери позицій, складових частин, вхідних у виріб; - габаритні, настановні, параметричні, приєднувальні й необхідні довідкові розміри; - основні характеристики виробу. Складальні кресленики призначені для зборки виробів з деталей, виготовлених по креслениках. Складальний кресленик дає уявлення про взаємозв'язок і способи з'єднання деталей між собою у виробах, про конструкцію кожної деталі окремо. За ГОСТ 2109-73 складальний кресленик дає:

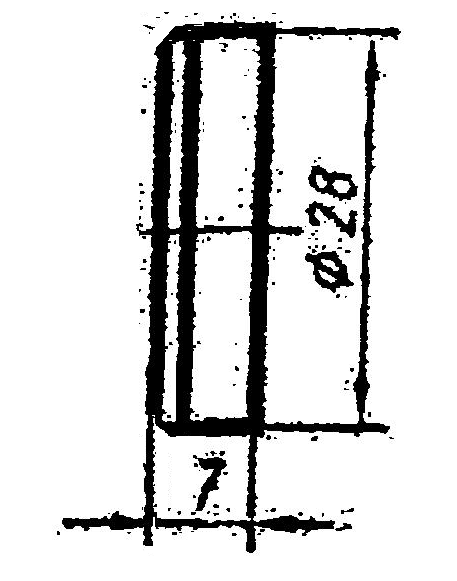

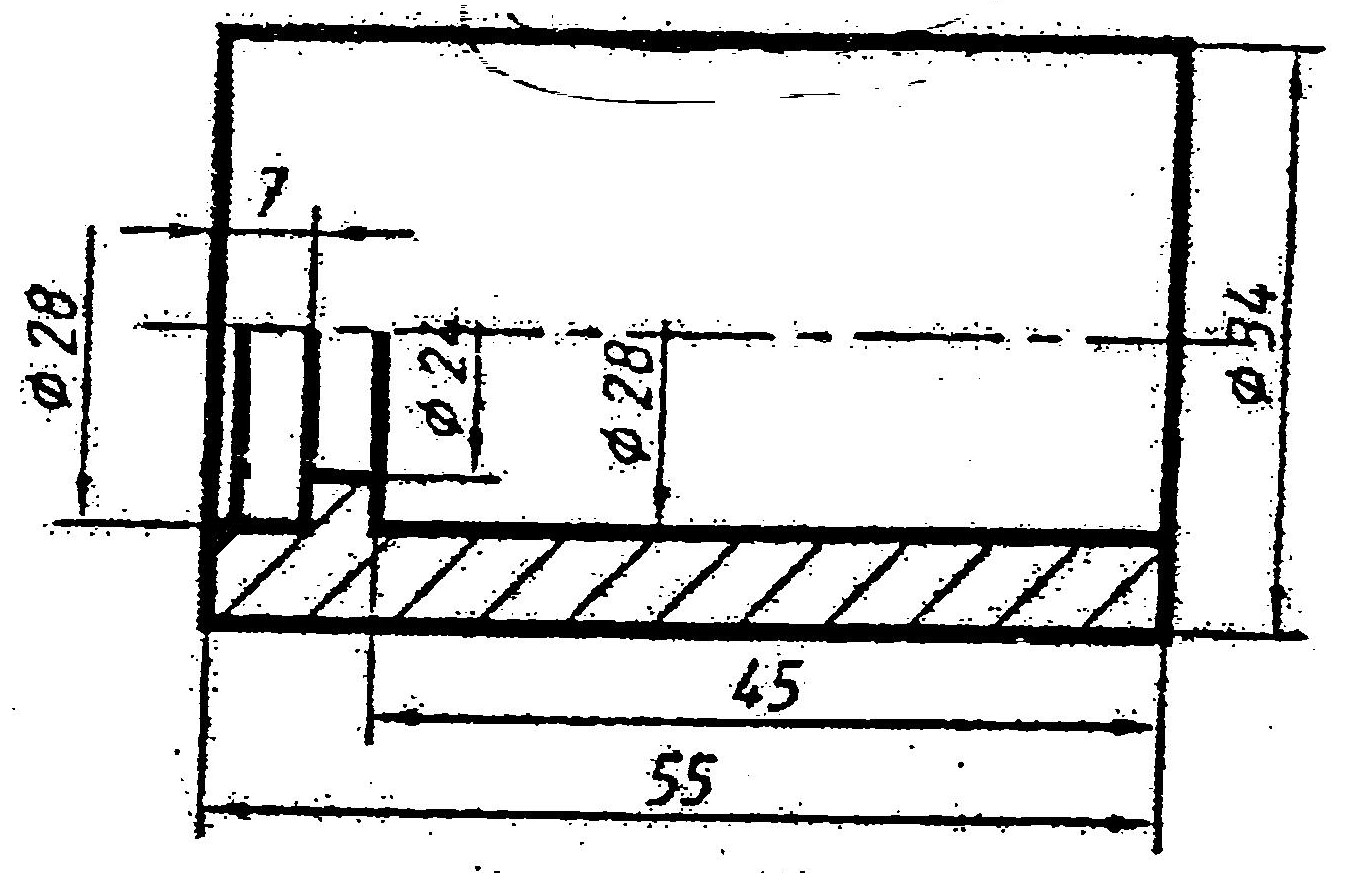

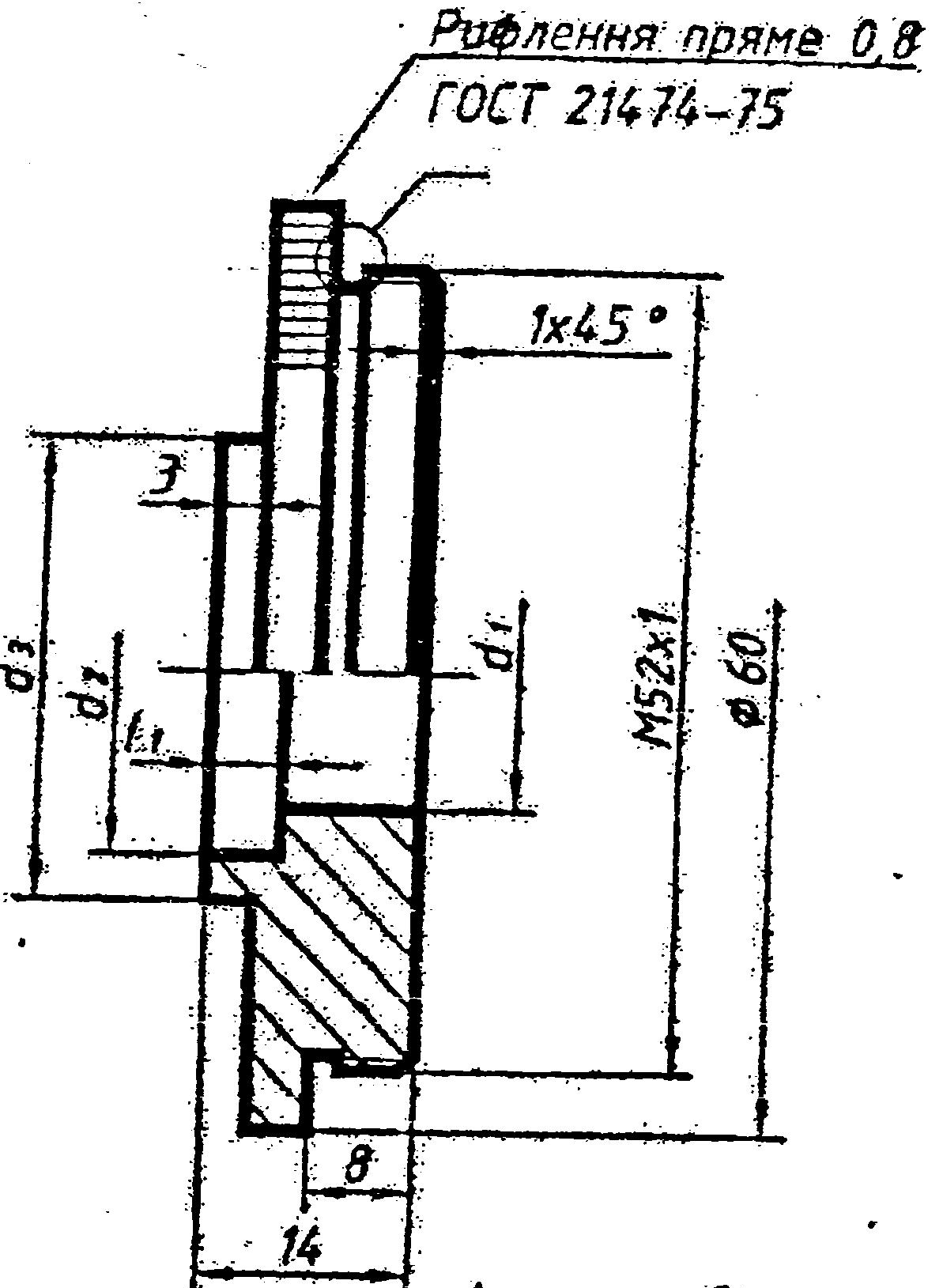

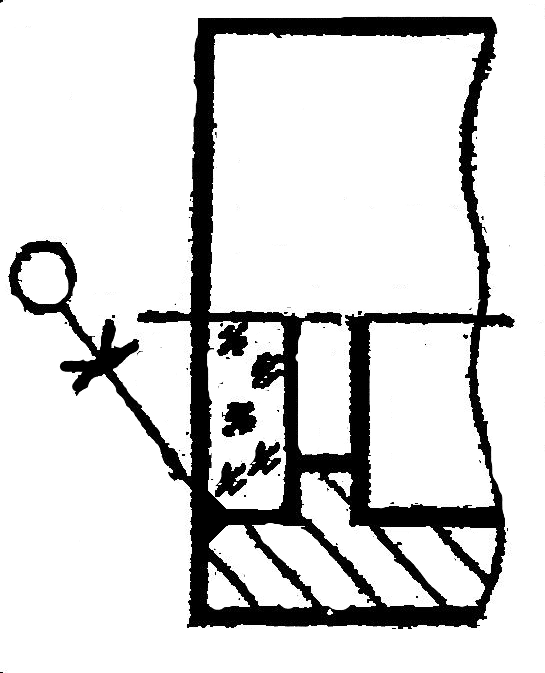

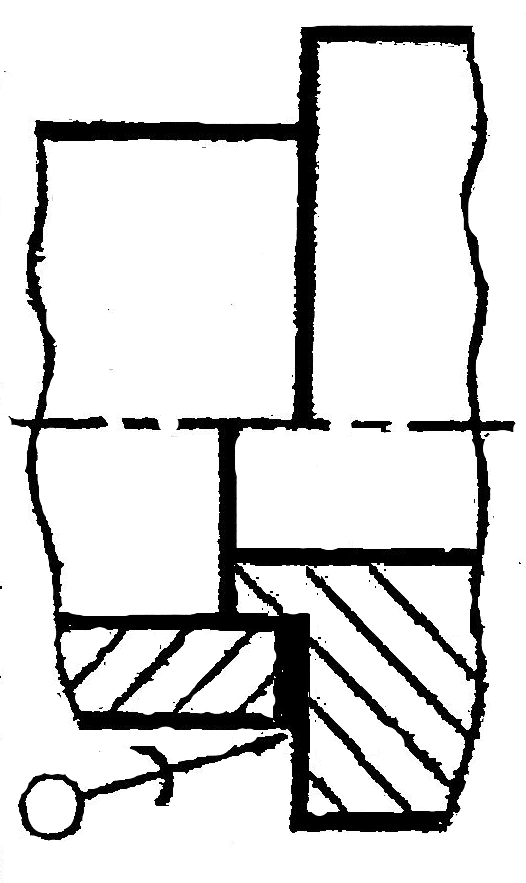

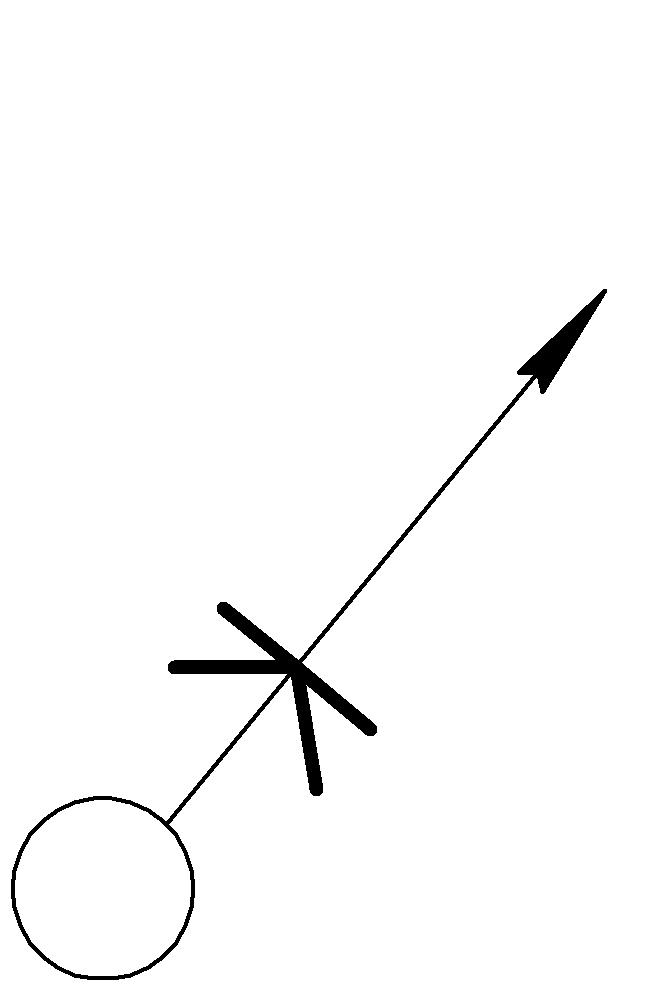

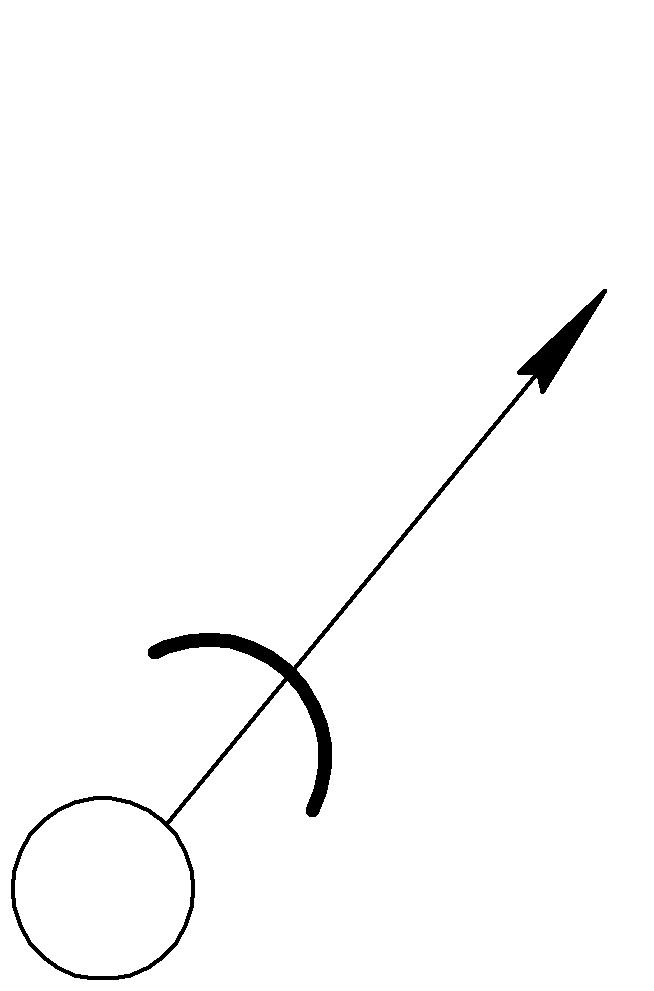

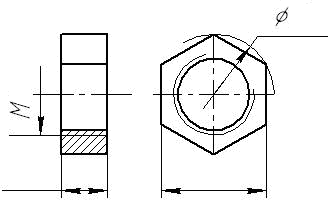

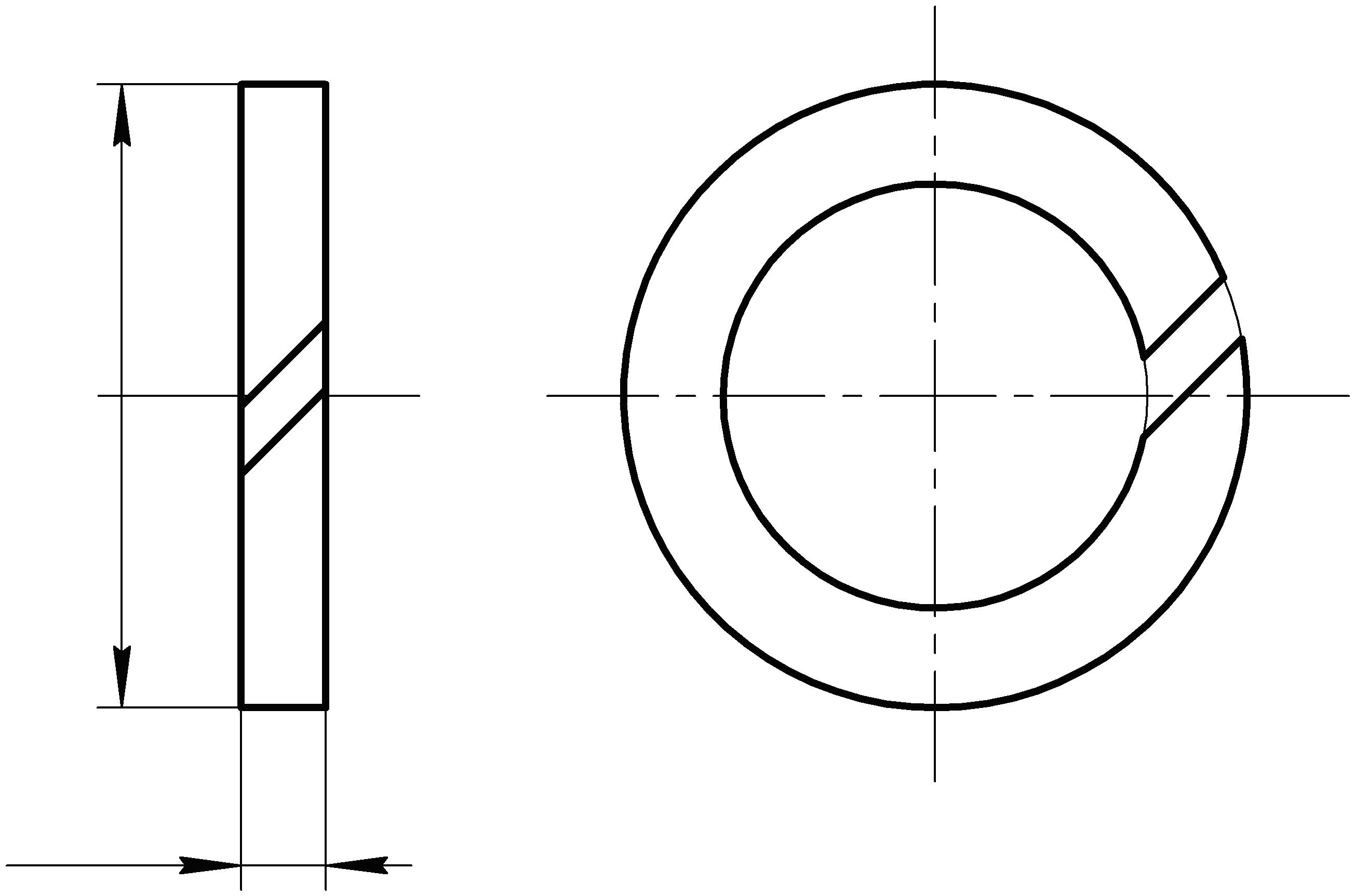

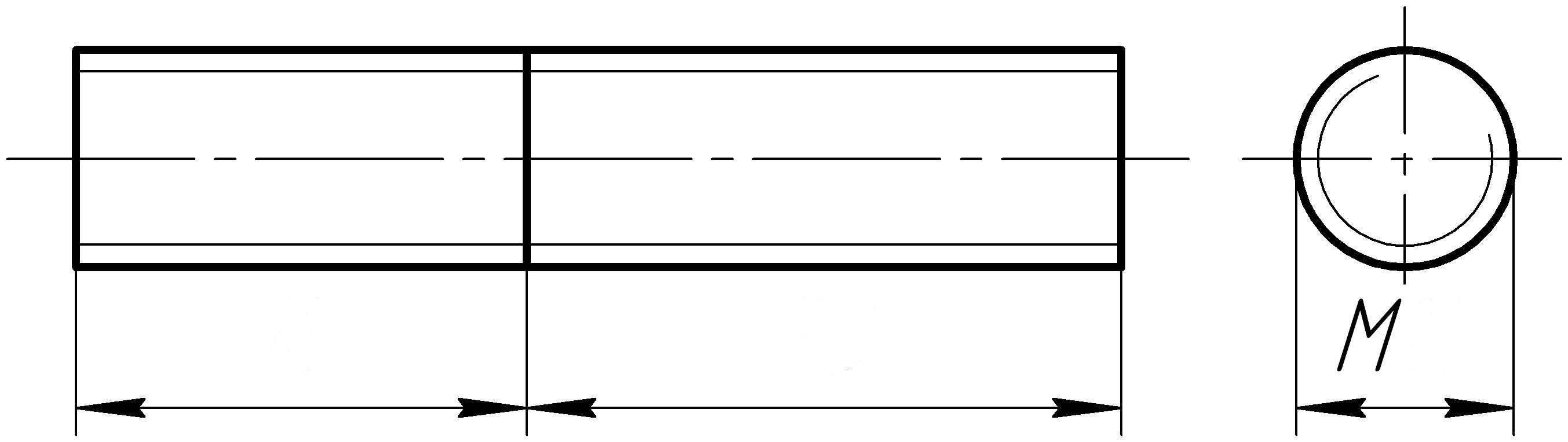

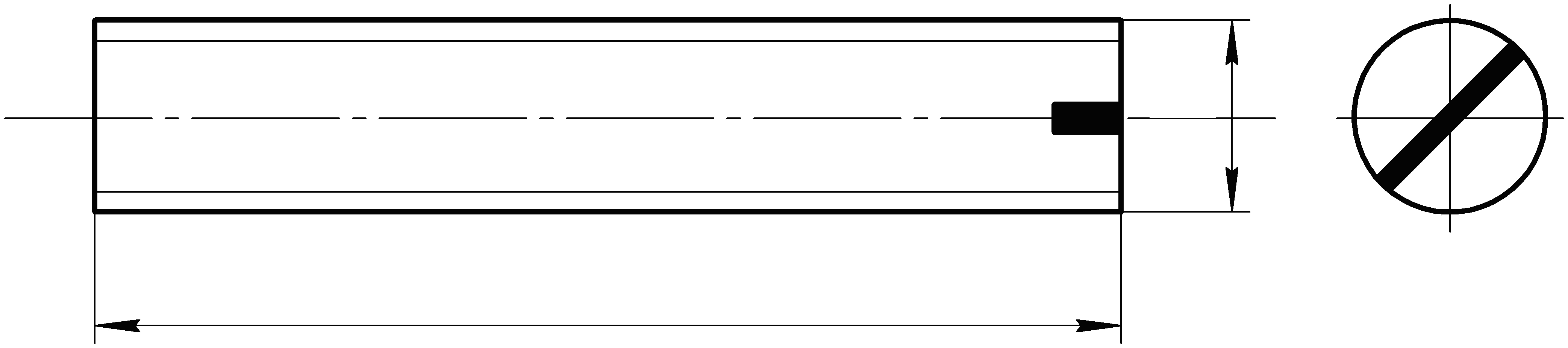

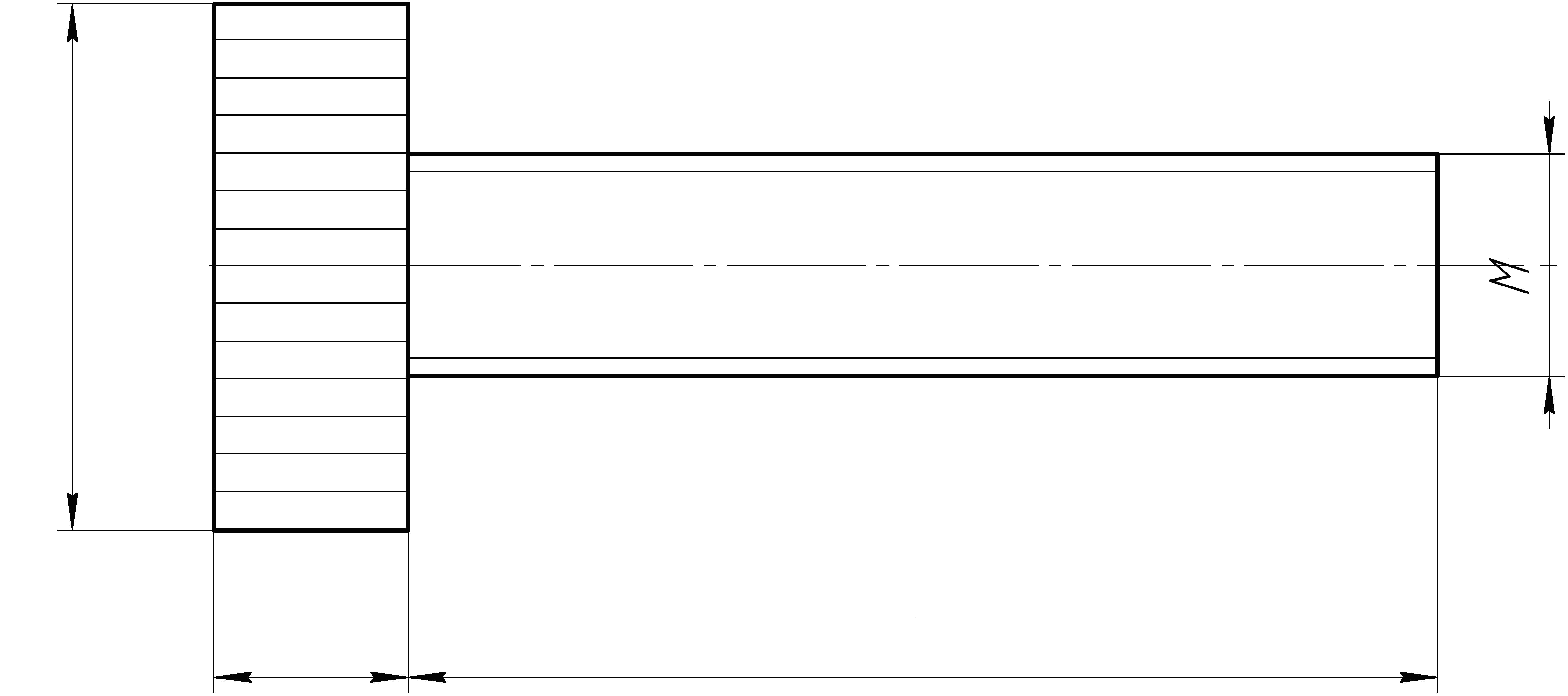

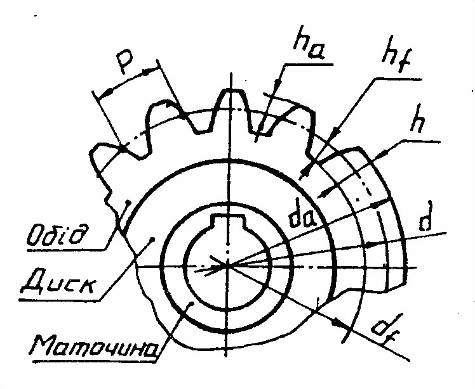

Допускається поміщати на кресленик схему з'єднань або розташування складових частин виробу;  - розміри з певними відхиленнями й інші параметри її вимоги, виконувані й контрольовані в процесі зборки; - розміри з певними відхиленнями й інші параметри її вимоги, виконувані й контрольовані в процесі зборки;- вказівки про характер сполучення деталей і методи його виконання, якщо точність його сполучення забезпечена в процесі зборки; - вказівки про спосіб з'єднання нероз'ємних з'єднань; - номера позицій складових частин виробу; - основні характеристики виробу; - габаритні, настановні, приєднувальні й необхідні довідкові розміри. Зображення складальної одиниці включають всі необхідні види, розміри, виносні елементи й написи. Лінії винесення проводять так, щоб вони не перетиналися між собою, не були паралельні лініям штрихування й не перетинали зображення інших складових частин креслення. Номера позицій (ГОСТ2108-68) указуються на лініях-винесеннях, які закінчуються полками. Номера групують у колону або ряд по одній прямій. Цифри номерів позицій більше на один-два розміри від розмірів шрифту на кресленні. ГОСТ 2109-73 (Умовності й спрощення на складальних кресленнях). 1. Умовності й спрощення; 1.1 Шпильки, шайби, гайки, гвинти, болти в поздовжньому розрізі п казують не розсіченими;  1.2 Такі елементи як зубчасте колесо, ребра жорсткості розсікаються, але показуються не розсіченими; 1.2 Такі елементи як зубчасте колесо, ребра жорсткості розсікаються, але показуються не розсіченими;1.3 Штрихування складних деталей роблять зі здвигом відповідно до ГОСТ 2305-68; 1.4 Якщо деталь розкриває конструктивні особливості виробу, її вичерчують окремо; 1.5 На видах і розрізах пружин обмежуються 2-3 витками по обидва боки пружини; 1.6 Частини виробу, що лежать за пружиною, зображуються лише за зоною, обмеженої осьовими лініями витків; 1.7 Вироби, що лежать за пружиною, зображуються лише за зоною, обмеженої осьовими лініями витків; 2. Допускається на складальних кресленнях не показувати: - фаски, скруглення, проточки, виступи, поглиблення, рифлення, ухили й інші дрібні елементи;  - зазори між різьбовим стрижнем й отвором; - зазори між різьбовим стрижнем й отвором;- написи на табличках, шкалах і т.п., зображуючи тільки контур планки, таблички; видимі частини виробу, розташовані за сітками або частково закриті розташованими перед ними деталями. 2.2 Складання специфікації складальних креслеників До складального кресленика додається специфікація, у яку заносяться основні частини виробу. Це основний документ складальної одиниці, що виконується на особливому бланку формату А4 і має основний напис 2-х видів: для першого аркуша висота рамки дорівнює 40 мм, для всіх наступних аркушів - 15 мм. Найменування розділів записуються у відповідних графах специфікації, при цьому перед і після найменування пропускається рядок: - документація; - складанні одиниці деталі; - стандартні вироби. 2.3 Розробка складальних одиниць 2.3.1 Розробка складального кресленика об'єктива Об'єктив - це нероз'ємне з'єднання, що складається з трьох деталей:    Рисунок 2.1 - Лінза Рисунок 2.2 - Оправа Рисунок 2.3 - Фланець Вихідні дані: d1=24мм; d2 =24мм; d3=28мм; L1=0мм.  Спосіб з'єднання   Рисунок 2.4 – З'єднання клеєне Рисунок 2.5 – З’єднання паяне Лінза - прикріплена до оправи клеєм ОК- 50П ГОСТ 14887-69. Оправа - припаюється до флангу припоєм ПОС40 ГОСТ 21930-76 Складальний кресленик, виконаний на форматі А4, з креслеником сполучена специфікація, яка має один розділ - «Деталі». Горизонтальне положення об'єктива відповідає його розташуванню в рейтері оптичному, на головному виді виконаний розріз, що розкриває внутрішню форму й з'єднання деталей, що входять. На кресленні шви позначені стрілкою на виносній лінії, на який нанесений відповідний знак:   Рисунок 2.6 – Позначення пайки Рисунок 2.7 - Позначення клеєння Наприкінці виносної лінії зображене коло діаметром 3-5мм, що позначає клейові та паяні шви по замкнутому колу. Деталі, що входять у складальну одиницю в розрізі мають різне штрихування. При виконанні складального кресленика враховані особливості й спрощення, у відповідності зі стандартом на кресленні проставлені позиції, нанесені габаритні й приєднувальні розміри. Номера позицій (ГОСТ 2108 - 68) зазначені на лініях винесення, які закінчуються полками. Номери групуються в колонку або ряд по однієї прямої, цифри номера позицій більше на 1 - 2 розміри від звичайних розмірних чисел.  2.3.2 Розробка складальних креслеників лави оптичної 2.3.2 Розробка складальних креслеників лави оптичноїЛава оптична - це нероз'ємне зварене з'єднання, що складається із чотирьох деталей: - диска (1); - пластини (2); - ребра жорсткості (3); - стрижня (4). Складальний кресленик виконаний на АЗ у двох зображеннях. На головному виді виконаний розріз. Диск (s1= 3 мм) приварений до пластини (s = 2,5 мм ), що має ребра жорсткості; до пластини приварений стрижень (d=6 мм). Головний вид відповідає положенню лави в рейтері, зварені шви на кресленні зображені контурною лінією й позначені однобічною стрілкою з виносною лінією й довгою полицею, на якій зазначене позначення зварного шва.  1 2 3 4 5 6 7 _ _ _ _ _ _     Рисунок 2.8 – Позначення зварного шва де: 1-позначення стандарту на типи й конструктивні елементи швів зварених з'єднань; 2- літерне позначення шва; 3- позначення способу зварювання; 4- знак і розмір катета звареного шва; 5- допоміжні знаки; 6 - додаткова інформація про зварювання; 7  - зварний шов по замкнутому контуру . - зварний шов по замкнутому контуру .2.3.3 Розробка складального кресленика стояка Стояк - це нероз'ємне зварене з'єднання що складається з: - стояка (1); - підставки (2); d=6 мм; d2 =5,5 мм; d4 =М5. Кресленик стояка виконаний на форматі А4, суміщений зі специфікацією. Головний вигляд відповідає положенню складальної одиниці.  2.4 Розрахунок нарізевих з’єднань рейтера оптичного Складальний кресленик: виконаний на А2 в одному зображенні відповідно до положення в рейтері оптичному. На зборці показаний зварений шов, проставлені позиції, нанесенні габаритні й приєднувальні розміри. З кресленням стойки сполучена специфікація, яка складається з одного розділу: «Деталі». На повному вигляді виконаний повний розріз, що розкриває внутрішню форму деталей. - товщина основи: s2 = 4 мм; - матеріал плити: бронза; - діаметр стрижня: d = 6 мм; - діаметр шпильки: d1 = М6; - діаметр болта: d2 = 5,5(М5) мм; - клас міцності гайки: 4; - матеріал шайби: 70; - діаметр фіксуючого гвинта стійки: d4 = М5; - покриття – 00; - клас міцності болтів, шпильок: 46. Розрахунок болта:  Lб Нб  S  Рисунок 2.8 - Болт ГОСТ78805-70 Рисунок 2.8 - Болт ГОСТ78805-70l= s2 +s3 +1,4d2 = 4+5+1,4·5,5 = 16; H = 0,7d2 = 0.7·5,5 = 3,8. Розрахунок гайки:   Н1(H2)  D1(D2) S Рисунок 2.9 - Гайка ГОСТ1477-84 D1 = 2d1 = 2·6 = 12; D2 = 2d2 = 2·5,5 =11; H1 = 0,8d1 = 0,8·6 = 4,8; H2 = 0,8d2 = 0,8·5,5 = 3,4. Розрахунок шайби:   Н1(H2) Рисунок 2.10 Шайба ГОСТ6402-70 D1 = 1,5d1=1,5·6 = 9; D2 = 1,5d2 = 1,5·5,5 = 8,25; H1 = 0,25d1 = 0,25·6 = 1,5; H2 = 0,25d2 = 0,25·5,5 = 1,37.  Шайба - деталь, що закладається під гайку, головку болта, або гвинта. Призначається для передачі й розподілу зусиль, що з'єднують деталі, а також для запобігання зминання гайкою поверхонь деталей, що з'єднуються. Шайба - деталь, що закладається під гайку, головку болта, або гвинта. Призначається для передачі й розподілу зусиль, що з'єднують деталі, а також для запобігання зминання гайкою поверхонь деталей, що з'єднуються.Розрахунок шпильки:  L1 L Рисунок 2.11 Шпилька ГОСТ22032-76 L= s1+1,4d1=8 + 1,4·6 = 16,4; L1=2d1=2·6 = 12. Розрахунок гвинтів фіксуючих:  L Рисунок 2.12 Гвинт фіксуючий М5 ГОСТ 1477-84 l= (20-d)/2+2min = (20-6)/2+2 = 9.  L  H Рисунок 2.13 Гвинт фіксуючий М4 ГОСТ 21332-75  L= (5+1+2)+10min = 20; L= (5+1+2)+10min = 20;D= 4d3 = 4·4 = 16; H= d3 = 4. До складального кресленика виконана специфікація на двох А4 складається з 4 розділів: - документація; - складальні одиниці; - деталі; - стандартні вироби. У розділі 4 записуються всі кріпильні деталі у відповідності зі своїми стандартними позначеннями. 3. РОЗРАХУНОК ТА РОЗРОБКА ЗУБЧАСТИХ З’ЄДНАНЬ ТА ЇХ ДЕТАЛЕЙ 3.1 Розробка креслеників зубчастого колеса Колеса зубчасті служать для передачі руху від одного елемента машини до іншого й можуть бути всілякої конструкції залежно від характеру зачеплення (зовнішнього або внутрішнього), взаємного розташування обертових валів, способу передачі і т.д. Найпоширеніші є циліндричні й конічні зубчасті колеса. Зубчасті передачі займають одне з основних місць серед механічних передач й є найважливішою складовою частиною сучасних машин і приладів.  Основними елементами зубчастого колеса є зубці. Зубці - це виступи на колесі, які передають рух за допомогою взаємодії з відповідними виступами іншого колеса. Тіло колеса має ступицю, диск, або спиці й обід. Основними елементами зубчастого колеса є зубці. Зубці - це виступи на колесі, які передають рух за допомогою взаємодії з відповідними виступами іншого колеса. Тіло колеса має ступицю, диск, або спиці й обід. ГОСТ 16531-83 установлює наступні основні параметри зубчастого вінця: Р - крок зачеплення; Z - число зубців; da, df- відповідно діаметри кіл вершин і западин; d - діаметр ділильного кола. Ділильним колом називається уявне коло, що при виготовленні колеса ділиться на частини, рівні кроку зачеплення. Тоді πd = РZ, звідки D = ml. (3.1) Модуль m - це величина, в π раз менше кроку Р. Висота головки зубця hа = m, висота ніжки зубця hf = 1,25m. Для виконання ескізу зубчастого колеса потрібно заміряти: - діаметр кола вершин da; - число зубців Z; - модуль т = da/(Z+2) звіряють із табличним (ГОСТ 9563-60).  На зображенні циліндричних зубчастих коліс указують розміри діаметра кола виступів, западин, ширини зубчастого вінця, а також, наносять позначення шорсткості виступів западин і бічної поверхні зубців. На зображенні циліндричних зубчастих коліс указують розміри діаметра кола виступів, западин, ширини зубчастого вінця, а також, наносять позначення шорсткості виступів западин і бічної поверхні зубців.Основні довідки для виготовлення зубчастого вінця колеса, дані для його контролю й довідкові дані, вказуються в таблиці параметрів ГОСТ 12403-75 (табл. 3.1).  Рисунок 3.1 - Колесо зубчасте Особливості виконання кресленика зубчастого колеса. 1) На місці головного виду виконують повний фронтальний розріз, для того щоб показати внутрішні отвори й різьбу. При цьому твірні поверхонь вершин і западин показують суцільною товстою лінією. Ділильний діаметр зображують штрих-пунктирною лінією; 2) На виді зліва коло вершин зображують товстою лінією, коло западин - суцільною тонкою лінією, ділильне коло тонкою штрих-пунктирною лінією; 3) На головному виді проставляють діаметр кола виступів (т= d/Z+2) шорсткість і шорсткість ділильного діаметра.

Таблиця 3.1 Довідкова таблиця креслення зубчастих з’єднань Таблиця 3.1 Довідкова таблиця креслення зубчастих з’єднань 3.2 Розробка креслеників циліндричної зубчастої передачі Зубчасті передачі служать для передачі обертання з одного вала на інший, або для перетворення обертового руху в поступальний. Якщо осі валів розташовані паралельно, застосовують циліндричні зубчасті колеса із прямими, косими або шевронними зубами. Передача обертання між валами з пересічними осями здійснюється конічними колісьми. Для передачі руху між валами з перехресними осями застосовують черв'ячну, гвинтову, гіпоїдну і спіроїдну передачу. Зубчасті передачі бувають із внутрішнім і зовнішнім зачепленнями зубців. По конструктивному оформленню передачі ділять на відкриті й закриті, а по величині окружної переданої швидкості - на тихохідні, середньої швидкості й швидкохідні.  Таблиця 3.2 Розрахунок геометричних параметрів циліндричної передачі Таблиця 3.2 Розрахунок геометричних параметрів циліндричної передачі

Таблиця 3.3 Розрахунок конструктивних параметрів (ГОСТ 13733-77)

ВИСНОВКИ  Однією з основних технічних наук є інженерна графіка. Інженер, технік і кваліфікований робітник повинні охопити весь об’єм теоретичних знань по основам нарисної геометрії і інженерної графіки, щоб вміти виражати конструкторську думку за допомогою кресленика, схеми, технічного малюнка. Головна мета інженерної графіки – побудова зображень предметів та об’єктів конкретної галузі інженерної діяльності для їх наступного виготовлення чи ремонту. Однією з основних технічних наук є інженерна графіка. Інженер, технік і кваліфікований робітник повинні охопити весь об’єм теоретичних знань по основам нарисної геометрії і інженерної графіки, щоб вміти виражати конструкторську думку за допомогою кресленика, схеми, технічного малюнка. Головна мета інженерної графіки – побудова зображень предметів та об’єктів конкретної галузі інженерної діяльності для їх наступного виготовлення чи ремонту.  СПИСОК ПОСИЛАНЬ СПИСОК ПОСИЛАНЬ

|