КР_Режимы_резания. Завдання зміст

Скачать 261.6 Kb. Скачать 261.6 Kb.

|

|

ЗАВДАННЯ  ЗМІСТ

γ_f^0  ЗАПИТАННЯ № 25 Яка сутність, гідність, недоліки та область застосування відновлених деталей електромеханічним висаджуванням? Електромеханічна обробка (ЕМО) являє собою різновид процесу високотемпературної механічної обробки (ВТМО) при локальному поверхневому нагріванні у місці контакту інструменту і деталі, які знаходяться під напруглю електричного струму. Спосіб ЕМО застосовується як для зміцнення, так і для відновлення розмірно-точносних характеристик деталей, які мають невеликий знос (до 0,4мм). ЕМО використовують для відновлення зовнішніх поверхонь нерухомих і рухомих з’єднань. Суть процесу полягає в тому, що у місці контакту двох струмопровідних поверхонь (деталь – робочий інструмент) виділяється тепло, під дією якого поверхня деталі розігрівається, одночасно піддається тиску інструменту, деформується і охолоджується шляхом відведення тепла всередину холодної деталі. Діаметри спряжених деталей вимірюють до обробки, після чого встановлюють фактичний зазор у спряженні. Збільшити діаметр можна не більш як на 0,4мм для незагартованих деталей і на 0,2мм – для загартованих. Висадження за кілька проходів виконують тільки за допомогою ходового гвинта. В іншому випадку може відбутися перерізання профілю. Зусилля для висадження незагартованих сталей 700-800Н, загартованих – 900-1200Н. Відновленн деталей ЕМО порівняно з наплавкою має ряд переваг: підвищується продуктивність, знижується витрати електроенергії та собівартість відновлення, виключається деформація деталей, відпадає потреба в електродах. До недоліків належить обмеженість застосування способу, тому що він розрахований тільки на відновлення деталей, спрацьованих не більше 0,4мм. Ознакою правильно вибраних режимів ЕМО є наявність темно-червоної плями у місці контакту (деталь – інструмент). Ремонт рухомих спряжень складається з глибокого висадження, попереднього і кінцевого згладжування. ЗАПИТАННЯ № 61 Які основні вимоги пред’являють к проектуванню технологічного процеса відновлення деталей? Частини (етапи) технологічного процесу (ТП) виготовлення деталі, що відрізняються одна від одної за методом виконання (литво чи штампування; обробка різанням чорнова, чистова, завершальна; термічна обробка; контроль тощо) можуть складатися з однієї або кількох технологічних операцій. Розподіл технологічного процесу на технологічні операції відбувається у відновності з робочими місцями. Для різних видів ТП ремонту виробів (тут і далі під виробом розуміють предмети ремонтного виробництва машини та їх складові частини – складальні одиниці, які підлягають ремонту, і деталей, які підлягають відновленню незалежно від того, чи надходять відновлені деталі на комплектування складальних одиниць на даному підприємстві, чи є кінцевою продукцією спеціалізованого ремонтного підприємства по відновленню деталей), які застосовують у ремонтному виробництві, розробляються і оформляються відповідні комплекти технологічної документації, що складаються з окремих текстових і графічних документів. Склад, форма і зміст технологічних документів залежать від виду і призначення технологічного процесу і повинні відповідити вимогам стандартів та іншої нормативно-технічної документації. ТП за організацією виробництва розподіляються на одиничні, типові та групові. ТЕХНОЛОГІЯ НА УСУНЕННЯ ЗАВДАНОГО ДЕФЕКТУ ДЕТАЛІ Дані:

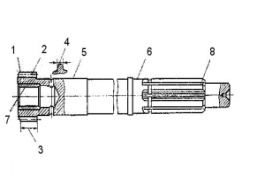

Наплавлення у середовище вуглекислого газу Розрахунок режимів наплавлення Швидкість наплавлення:  Частота обертання деталі:  Швидкість подачі дроту:  Крок наплавлення:  Зміщення електрода:  Товщина покриття:  де: ан = 11 (11…14)г/А·год – коефіцєнт наплавлення (при наплвалення постійним струмом зворотній полярністю; h = 1,3мм – товщина наплавленного шару; γ = 7,85г/см3 – щільність електродной проволки; dдр = 1,0 (0,8…1,0)мм – діаметр електродного дроту; D = 38  – номінальний діаметр деталі; – номінальний діаметр деталі;d = 36.9мм – діаметр зношеної деталі після її підготовки к наращуванню; z = 0,8 (0,6…0,8)мм – припуск на механічну обробку після нанесення покриття; І = 110…140А – сила струму; Uд = 18…19В – напруга. Норма годин на виконання наплавлювальної роботи (Тн) складається з наступних елементів затрат годин:  То – основний час визначається за слідуючою формулою:  де: l = 30мм – довжина наплавлення поверхні деталі; n = 10шт. – кількість наплавляєм деталей у партії; Тдоп = 3 (2…4)хв – допоміжний час для наплавлення в середовищі вуглекислого газу; Тдод – додатковий час визначається за слідуючою формулою:  де: К = 10% − коефіцієнт, враховуючий частку додаткового часу від основного та додаткового; Тпз ≈ 18 (16-20)хв. Механічна обробка покриття Вибір режимів різання Частота обертання  Глибина різання t = z = 0,6мм; Пр – припуск на сторону; S = 0,5 (0,2…0,5)мм/об; Ra 20-10 – r = 0,5; S = 0,46мм/об. Швидкість різання:  де t = 0,8 – глибина різання в мм; S = 0,46 – подача в мм/об; Т = (60; 16×25) – стійкість інструмента в хв. Значення С=41,7; m=0,150; х=0,18; у=0,27. Розрахунок оперативного часу  То – основний (технологічний) час при точінні.  L = l+l1+l2+l3 = 30+0,8 = 30,8мм; де L – розрахункова довжина оброблення в напрямку подачі, мм; l – довжина обробляємої поверхні, мм; і – число проходів; l1 – довжина врізання інструмента в мм (розраховується по формулах з відповідністю з геометрії інструмента та глибині різання); При точінні l1 = t·сtgφ; При розрахунках φ – головний кут в плані можна прийняти рівним 45°, тоді l1 = t = 0,6мм. Тдоп. – допоміжний час на встановлення та знімання деталі з станка, пуск та зупинка станка, підвід та відвід ріжучого інструмента, вимірювання розмірів та ін. Тд = 0,44. Вибір режимів різання при шліфуванні Глибина шліфування: t = (0,010…0,025)мм – при черновому шліфуванні; t = (0,005…0,015)мм – прохід при круглому чистовому шліфуванні. Число проходів:   Поздовжня подача S, хв/об:  Sд – поздовжня подача у долях ширини круга на один оберт деталі; Вк = (20…60) – ширина шліфувального круга в мм. S = (0,6…0,7)·25 = 15…17,5хв/об – при чорновому шліфуванні деталей з любих матеріалів діаметром більш 20мм; S = (0,2…0,3)·25 = 5…7,5хв/об – при чистовому шліфуванні незалежно від матеріалу та діаметра деталі. Колова швидкість деталі Vд: Vд = 20-80м/хв – для чорнового шліфуванням; Vд = 2-5м/хв – для чистового шліфуванням. Число обертів деталі (частота обертання):   де D – діаметр деталі вмм. Швидкість поздовжнього переміщення стола:   Основний час при шліфуванні:   L – довжина поздовжнього ходу стола при шліфуванні в упор: L = l-(0,4÷0,6)·Вк = 30-(0,4÷0,6)·25 = 13мм; L = 30мм – довжина шліфуємо поверхні; К – коефіцієнт точності (при чорновому шліфуванні 1,1; при чистовому – 1,4). СПИСОК ВИКОРИСТАНОЇ ЛІТЕРАТУРИ

| ||||||||||||||||||||||||||||||||||||